强化木地板生产工艺

- 格式:docx

- 大小:36.83 KB

- 文档页数:2

木地板生产工艺

木地板的生产工艺主要分为原材料准备、修整加工、拼花拼接、烘干处理、抛光喷涂等环节。

1. 原材料准备:选择优质的木材作为原材料,通常使用硬度较高、耐磨性好的木材,如橡木、胡桃木等。

将木材进行切割、去皮、刮砂等处理,使其表面光滑且无明显瑕疵。

2. 修整加工:将准备好的木材进行修整加工,包括去除多余的材料、修剪成合适长度和宽度等。

通常使用木工机械设备进行修整加工,以保证木地板的尺寸准确。

3. 拼花拼接:根据设计要求,将修整好的木材按照一定的拼花方式进行拼接。

拼花方式多种多样,有花纹、条纹、图案等。

在拼接过程中,需要保证木材之间的接缝紧密,无缺陷。

4. 烘干处理:拼接好的木地板需要进行烘干处理,去除木材内部的水分,以防止地板变形和开裂。

通常使用烘干机进行烘干处理,控制合适的温度和湿度,使木地板均匀干燥。

5. 抛光喷涂:经过烘干处理的木地板需要进行抛光和喷涂。

首先使用抛光机对木地板表面进行抛光处理,使其平滑光亮。

然后进行喷涂,选择合适的涂料对地板进行保护和美化。

常用的喷涂方式有漆涂和油涂两种。

6. 检验包装:经过抛光喷涂后,需要对木地板进行质量检验,包括强度、硬度、防水性能等。

通过严格的检验,确保木地板

的质量和耐久性。

最后进行包装,将木地板进行整理、打包,方便运输和销售。

综上所述,木地板的生产工艺包括原材料准备、修整加工、拼花拼接、烘干处理、抛光喷涂等环节,每一环节都需要严格控制和操作,以保证木地板的质量和美观。

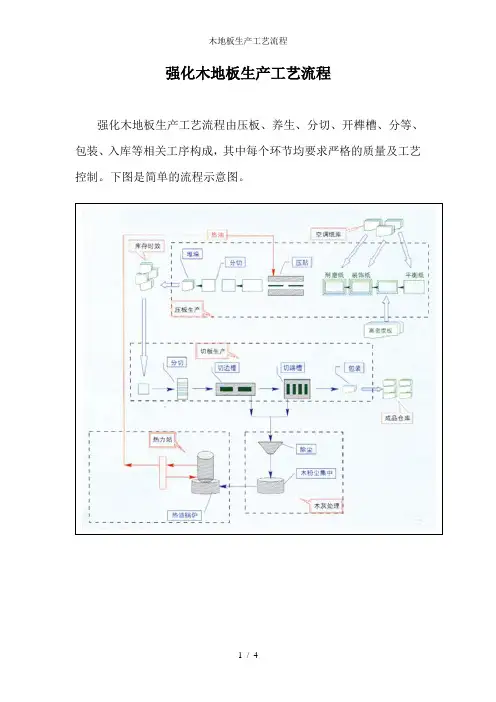

强化木地板生产工艺流程强化木地板生产工艺流程由压板、养生、分切、开榫槽、分等、包装、入库等相关工序构成,其中每个环节均要求严格的质量及工艺控制。

下图是简单的流程示意图。

1.原材料要求1.1.耐磨层:耐磨层是决定强化木地板寿命的关键。

耐磨层通常为耐磨纸,优质耐磨纸具有高耐磨性能、高透明度及优异的物理力学性能。

耐磨纸的耐磨性能通常以每平方米的三氧化二铝的克重来衡量,根据实际生产需求,通常有38克/平方米、40克/平方米和45克/平方米等。

1.2.装饰胶膜纸:好的装饰胶膜纸应花纹清晰、无污染、颜色匹配、不褪色,并且浸胶量、挥发物含量、预固化度等方面均应符合LY/T1143—2006标准要求。

使用前要求保存在一定温度、湿度、通风环境下。

1.3.基材:强化木地板的基材是产品的重要原材料,很大程度上决定了产品的品质。

一般的基材选用高密度纤维板材,密度通常在0.80—1.00克/立方厘米之间,基材的厚度根据产品的不同而不同,大部分基材厚度在6—12mm左右,每片基材原料必须保持平整,厚度偏差在0.22mm以内。

基材必须具有很好的可加工性能、防潮性能、物理力学性能。

优质的基材必须以应用完善的设备、科学的工艺、严格的管理与质量控制作为保证才能生产出来。

2.技术工艺2.1.贴面工艺:贴面工序是强化木地板制作过程中很重要的一道工序,贴面压机要求加工精度高、工艺参数能够严格控制,如:热压时间、热压温度、热压压力能够满足生产工艺要求。

否则会对后道工序以至于强化木地板的产品质量产生严重的影响。

2.2.表面结构的处理:强化木地板的表面结构多种多样,如浮雕、亮面、麻面等,此类产品的加工方法是通过压板模具的不同而实现。

通常来讲,无论是麻面的还是浮雕的或者是亮面的产品都必须是装饰功能服从使用功能。

如:使用时应具备防滑、易于打理、表面耐磨、耐污染等特点。

2.3.大板分切分切工序是将养生好的压贴大板经过横断锯横向开料,锯成规定数量,再将裁开的板材送料入多片锯纵向开料,剖分成规定片数。

木地板生产工艺流程木地板生产工艺流程木地板是一种高端装饰材料,被广泛应用于家庭、办公室和商业场所。

它的生产工艺经过多个环节,包括原料准备、干燥、锯切、强度处理、抛光和涂漆等。

接下来,我将详细介绍木地板的生产工艺流程。

首先,原料准备是木地板生产的第一步。

选择高质量的木材作为原料非常重要。

常见的木地板原料有橡木、胡桃木、胡桃木、松木和柚木等。

这些木材具有不同的特点和颜色,可以根据不同的需求选择。

接下来,木材需要进行干燥处理。

通过控制温湿度环境,将原木中的水分蒸发掉,以防止木地板在使用过程中变形和开裂。

通常,原木经过干燥处理至少需要几个月的时间。

干燥后,原木被送往锯切车间。

在这个环节,原木根据需求进行锯切成一定宽度和长度的木块。

根据木地板的设计,可以选择不同的锯切方式,例如平板锯和旋转锯等。

锯切好的木块需要进行强度处理。

在这个环节,木块被送入压缩机或注浆设备,以提高木地板的强度和耐用性。

通过这个处理,木地板能够承受更大的压力和重量。

接下来是抛光的环节。

在这个环节中,木地板的表面被磨光,以去除表面的瑕疵和凸起。

通常使用砂纸或磨光机进行抛光,将木地板的表面变得光滑而细腻。

最后一个环节是涂漆。

在这个环节中,涂料被用来保护木地板,并给其增添美观的外观。

涂料的种类有很多,可以根据需求选择。

常见的涂料有清漆、油漆和蜡等。

在涂漆后,木地板被送入烤房进行固化。

以上就是木地板生产工艺的流程介绍。

通过原料准备、干燥、锯切、强度处理、抛光和涂漆等多个环节,我们可以生产出高品质的木地板。

这些木地板不仅具有良好的耐用性和强度,还能提供舒适和美观的触感,成为家庭和商业场所的理想选择。

强化木地板的生产工艺

强化木地板是一种新兴的地板材料,通过强化处理可使其硬度、耐久性和稳定性显著提高。

下面是强化木地板的生产工艺。

首先,原材料准备。

强化木地板通常由高密度纤维板(HDF)作为基材。

HDF板块首先经过破碎处理,然后进行干燥和筛分,以确保材料的均匀性和质量。

其次,纤维板预处理。

将预先破碎和筛分的HDF板块进行热

浸泡和高温蒸汽处理,以改善纤维板的稳定性和抗弯强度。

这个过程可以使纤维板成为一个坚固耐用的基材。

然后,表面处理。

在纤维板表面涂覆一层特殊的浸渍纸(印花纸),该纸上印有模拟木纹和颜色。

浸渍纸通常采用环保无毒的油墨和涂料进行印刷和涂覆,以确保地板的外观和质量。

接下来,强化处理。

将浸渍纸和预处理的纤维板一起送入热压机中进行强化处理。

热压机对地板进行高温和高压的处理,使浸渍纸上的树脂和纤维板中的树脂相互结合,形成一个紧密的结构。

这个过程使地板变得坚固耐用,能够抵抗刮擦、磨损和变形。

最后,剪切和包装。

经过强化处理的木地板在剪切机上被切割成所需的尺寸和形状,然后经过检测和质量控制,最后进行包装和装运。

总的来说,强化木地板的生产工艺包括原材料准备、纤维板预

处理、表面处理、强化处理、剪切和包装。

这些工艺确保了强化木地板具有良好的耐用性、硬度和稳定性,适用于各种室内环境。

通过不断改进和创新,强化木地板的生产工艺将进一步提高地板的质量和性能。

强化地板生产工艺流程一、原材料准备原材料准备是强化地板生产的第一步,主要包括木材、纤维板、环保纸张、塑料、胶水等。

1、木材:通常选择优质的林业资源,如松木、橡木、榉木等具有稳定性好、硬度高的木材。

2、纤维板:纤维板是地板基材的核心,需要将木材经过破碎、煮炼、制浆、造纸等工艺将其制成纤维板。

3、环保纸张:地板的装饰层通常使用环保纸张,它可以通过印刷和涂覆工艺实现各种花纹和颜色的选择。

4、塑料:塑料主要用于地板的包装,可以提高地板的耐水性和防潮性。

5、胶水:地板生产还需要使用胶水,胶水的品质直接影响地板的使用寿命和环保性能。

二、装饰层装饰层是地板的外观层,可以通过印刷和涂覆工艺实现各种花纹和颜色的选择。

1、印刷:根据设计图纸,在环保纸张上进行印刷,印刷的图案可以是仿木纹、石纹、瓷砖纹等多种选择。

2、涂覆:在印刷好的环保纸张上进行涂覆,通过不同的涂覆工艺可以改变地板的质感和光泽度。

三、基材处理基材处理是地板的核心工艺之一,主要包括纤维板的处理和对纤维板进行加固。

1、纤维板处理:通过破碎、煮炼、制浆、造纸等工艺,将水分和杂质从木材中完全排出,制成纤维板。

2、纤维板加固:采用热压工艺,将纤维板在一定的温度和压力下加固,提高其强度和稳定性。

四、压花压花工艺是为了使地板具有仿真效果,通常采用高温和高压的工艺将纹理压入地板。

1、设计花纹:根据市场需求和设计要求,设计适合的花纹,可以是木纹、石纹、瓷砖纹等多种选择。

2、压花:将装饰好的纤维板放入压花机中,在高温和高压下,将花纹压入纤维板。

五、涂装涂装工艺是为了保护地板表面,通常采用涂覆工艺将一层保护涂料加在地板上。

1、底涂:在地板表面均匀涂一层底涂,可以提高地板的稳定性和耐磨性。

2、面涂:在底涂干燥后,再涂一层面涂,可以增加地板的光泽度和耐久性。

六、包装包装是地板生产的最后一步,主要是为了保护地板的质量,以及方便运输和销售。

1、切割:根据市场需求和规格要求,将地板切割成不同的尺寸。

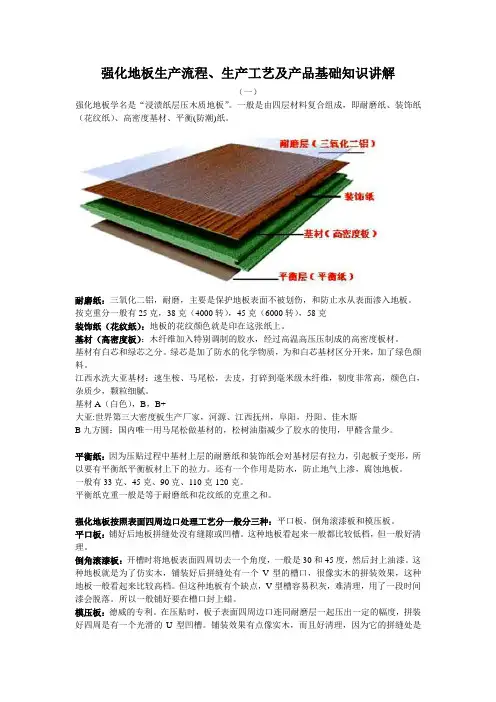

强化地板生产流程、生产工艺及产品基础知识讲解(一)强化地板学名是“浸渍纸层压木质地板”。

一般是由四层材料复合组成,即耐磨纸、装饰纸(花纹纸)、高密度基材、平衡(防潮)纸。

耐磨纸:三氧化二铝,耐磨,主要是保护地板表面不被划伤,和防止水从表面渗入地板。

按克重分一般有25克,38克(4000转),45克(6000转),58克装饰纸(花纹纸):地板的花纹颜色就是印在这张纸上。

基材(高密度板):木纤维加入特别调制的胶水,经过高温高压压制成的高密度板材。

基材有白芯和绿芯之分。

绿芯是加了防水的化学物质,为和白芯基材区分开来,加了绿色颜料。

江西水洗大亚基材:速生桉、马尾松,去皮,打碎到毫米级木纤维,韧度非常高,颜色白,杂质少,颗粒细腻。

基材A(白色),B,B+大亚:世界第三大密度板生产厂家,河源、江西抚州,阜阳,丹阳、佳木斯B九方圆:国内唯一用马尾松做基材的,松树油脂减少了胶水的使用,甲醛含量少。

平衡纸:因为压贴过程中基材上层的耐磨纸和装饰纸会对基材层有拉力,引起板子变形,所以要有平衡纸平衡板材上下的拉力。

还有一个作用是防水,防止地气上渗,腐蚀地板。

一般有33克、45克、90克、110克-120克。

平衡纸克重一般是等于耐磨纸和花纹纸的克重之和。

强化地板按照表面四周边口处理工艺分一般分三种:平口板,倒角滚漆板和模压板。

平口板:铺好后地板拼缝处没有缝隙或凹槽。

这种地板看起来一般都比较低档,但一般好清理。

倒角滚漆板:开槽时将地板表面四周切去一个角度,一般是30和45度,然后封上油漆。

这种地板就是为了仿实木,铺装好后拼缝处有一个V型的槽口,很像实木的拼装效果,这种地板一般看起来比较高档。

但这种地板有个缺点,V型槽容易积灰,难清理,用了一段时间漆会脱落。

所以一般铺好要在槽口封上蜡。

模压板:德威的专利。

在压贴时,板子表面四周边口连同耐磨层一起压出一定的幅度,拼装好四周是有一个光滑的U型凹槽。

铺装效果有点像实木,而且好清理,因为它的拼缝处是光滑的弧度,有耐磨层,平时用拧干的拖把拖一下就可以了,不行就要用筷子包个毛巾擦。

实木地板加工工艺流程实木地板是一种高档的地板材料,它具有天然木材的纹理和质感,给人一种质朴、自然的感觉。

实木地板的加工工艺流程非常复杂,需要经过多道工序才能完成。

下面我们来详细了解一下实木地板的加工工艺流程。

一、原料准备。

实木地板的原料主要是天然木材,一般来说,常见的木材有橡木、胡桃木、樱桃木、枫木等。

在加工之前,首先需要对原料木材进行筛选和处理。

只有选择质量好、干燥适中的木材才能保证加工出的实木地板质量上乘。

在原料准备阶段,还需要对木材进行干燥处理,以保证木材的稳定性和耐久性。

二、锯切和刨削。

经过原料准备后,接下来是对木材进行锯切和刨削。

首先,将原料木材进行锯切,将木材切割成所需的尺寸和长度。

接着,对切割后的木材进行刨削,去除木材表面的毛刺和不平整部分,使木材表面光滑平整。

三、干燥处理。

刨削后的木材需要进行干燥处理,以减少木材中的水分含量,提高木材的稳定性和耐久性。

通常采用的干燥方法有空气干燥和烘干两种。

干燥处理需要根据木材的种类和厚度来确定时间和温度,一般需要经过数天到数周的时间才能完成。

四、拼接和粘合。

经过干燥处理后的木材需要进行拼接和粘合。

拼接是将木材按照一定的规则和要求进行拼接,使其形成地板的花纹和图案。

粘合是使用胶水将拼接好的木材进行粘合,使其成为一个整体。

在拼接和粘合的过程中,需要严格控制温度和湿度,以确保粘合的牢固性和质量。

五、切割和修整。

粘合好的木材需要进行切割和修整,使其成为规整的地板板材。

切割是将粘合好的木材按照规定的尺寸和长度进行切割,使其成为地板的单板。

修整是对切割后的地板单板进行修整和打磨,使其边缘光滑平整,保证地板的质量和美观。

六、表面处理。

经过切割和修整后的地板单板需要进行表面处理,以增加地板的耐磨性和美观性。

常见的表面处理方法有涂漆、打蜡、喷涂等。

表面处理需要根据地板的用途和要求来选择合适的处理方法和材料,以确保地板的质量和使用寿命。

七、包装和质检。

经过表面处理后的地板单板需要进行包装和质检。

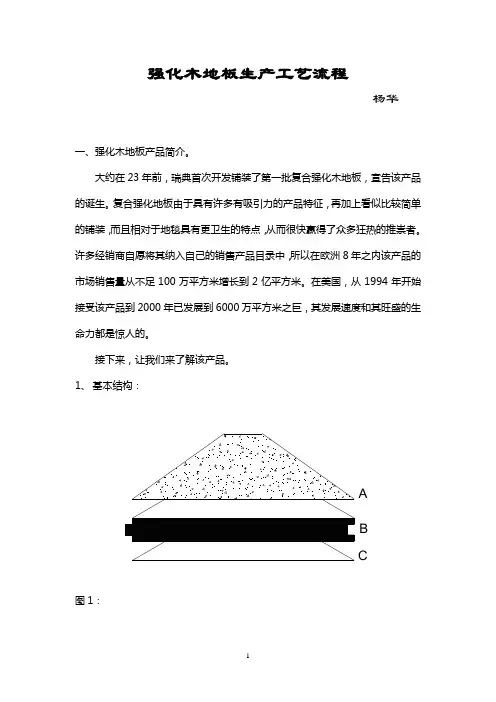

强化木地板生产工艺流程杨华一、强化木地板产品简介。

大约在23年前,瑞典首次开发铺装了第一批复合强化木地板,宣告该产品的诞生。

复合强化地板由于具有许多有吸引力的产品特征,再加上看似比较简单的铺装,而且相对于地毯具有更卫生的特点,从而很快赢得了众多狂热的推崇者。

许多经销商自愿将其纳入自己的销售产品目录中,所以在欧洲8年之内该产品的市场销售量从不足100万平方米增长到2亿平方米。

在美国,从1994年开始接受该产品到2000年已发展到6000万平方米之巨,其发展速度和其旺盛的生命力都是惊人的。

接下来,让我们来了解该产品。

1、基本结构:图1:A:贴面层B:基材层C:平衡层1-1、贴面层:由表面耐磨纸和装饰纸组合而成,耐磨纸上均匀地附有十分细微Al2o3颗粒,达到耐磨的作用。

耐磨纸通过浸渍热压后呈无色透明状,让人们的视线能清晰地观察到下层装饰纸木纹花色。

常见的耐磨表层纸抗机械性能:装饰纸木纹花色品种繁多,常见的花纹有:榉木、樱桃木、胡桃木、枫木、橡木、苹果木、杨木等,色调及木纹千姿百态,供消费者喜爱选择。

强化木地板装饰纸原纸的克重一般为60~80克。

通过浸渍热压在基材与耐磨层之间,决定所生产地板的花色形象。

1-2、基材层强化木地板常用的基材层为高密度中纤板,其密度在860Kg/M2左右,厚度通常在8mm左右,个别更厚的有10mm。

基材为强化木地板的基础,良好的基材是优质木地板的先决条件,如基材的厚度、密度、含水率、吸水膨胀率、尺寸稳定性、表面砂光效果、基材翘曲等指标都对强化木地板的生产有着十分重要的影响。

另外,基材的游离甲醛释放量也决定强化木地板的环保水准。

1-3、平衡层其主要作用有二:其一,完成与贴面层浸渍纸的重量平衡作用,保证压贴板的平整度;其二,平衡纸粘贴在基材的表面,可防止安装后地面潮湿进入基材产生变形。

常用的平衡纸原纸克重120g/m2~140g/m2,色泽为单色。

2、产品特性:强化木地板作为地板产品,它有着十分广泛和突出的优点,也存有一些特殊的弱点:2-1、高耐磨:该产品的耐磨性能远远高于实木地板和竹地板,其耐久性远远长于普通棉、毛制品地面装饰材料。

强化复合地板施工工艺强化复合地板施工工艺清理基层→铺设塑料薄膜地垫→粘贴复合地板→安装踢脚板本实用新型属于室内建筑装饰材料,涉及一种实木工艺复合强化地板,是由:表层、微薄木工艺复合层、基板层、平衡层、底层组成,其特征在于:实木工艺复合强化地板的表层和底层是三氧化二铝耐磨层,在表层的下面是采用珍贵名木:黑胡桃、沙比利、泰柚、花梨、檀香木、酸枝、樱桃木、西南桦、水曲柳、白蜡木、黄菠萝切成的规格材,采用半旋半径、旋、径或色差有别的木块进行搭配制成微薄木工艺复合层;微薄木工艺复合层与高密度或木制多层板基板层胶合在一起,基板层的下面是平衡层。

本实用新型采用热压一次成型技术,其工艺方法简单,具有超耐磨性、漆膜平滑附着力强、透明度高、耐酸碱、阻燃防潮坚固、不易开裂、不易暴化、成本低廉的特点。

1、一种实木工艺复合强化地板,是由:表层(1)、微薄木工艺复合层(2)、基板层(3)、平衡层(4)、底层(5)组成,其特征在于:实木工艺复合强化地板的表层(1)和底层(5)是三氧化二铝耐磨层,在表层(1)的下面是采用珍贵名木:黑胡桃、沙比利、泰柚、花梨、檀香木、酸枝、樱桃木、西南桦、水曲柳、白蜡木、黄菠萝切成的规格材,采用半旋半径、旋、径或色差有别的木块进行搭配后,制成微薄木工艺复合层,厚度为15~25mm,与基板层(3)胶合在一起,基板层(3)的下面是平衡层(4)。

实用文档强化复合木地板保证铺装质量的关键工艺------------------------------------------------------------------------强化复合木地板由四层材料复合而成,即耐磨层、装饰层、基材层和底层。

底层即防潮层,一般采用聚酯材料,可以阻隔来自地面的潮气和水份,从而保护地板不受地面潮湿的影响、且起到与上面几层的平衡作用。

基材层是强化复合木地板的主体部分,多数强化木地板都是采用密度板作为基材的,为密度板具有许多原木材所不具有的优点,如密度板结构细密均一、颗粒分布平均等。

木地板生产工艺流程一、木地板生产前准备1.原材料准备:选择优质的木材作为生产地板的原材料。

常用的木材有橡木、柚木、胡桃木等。

2.木材处理:将原木进行切割、修整,去除树皮和不规则部分,使得木材表面平整、光滑。

3.木材干燥:将处理过的木材进行干燥处理,目的是使木材的含水率降低,防止地板变形。

二、地板生产工艺1.木材切割:将经过干燥处理的木材进行切割,得到需要的地板尺寸。

可以使用木材锯或数控切割机来完成。

2.木材修整:将切割好的木材进行修整,使得每块地板的尺寸一致,边缘光滑。

3.环保处理:地板生产过程中,可以选择性地进行表面处理,如使用环保油漆、涂层或无害化处理剂,以防止地板受潮、虫蛀等问题。

4.背板处理:一些木地板需要加装背板,可以选择将木材贴合到背板上,以增加地板的稳定性。

5.拼接:通过机械或人工将多块地板拼接在一起,形成一个地板板面。

6.表面处理:对地板板面进行砂光处理,使得地板表面平整光滑。

同时可以选择性地进行上色、涂油、喷涂等处理,以增加地板的装饰效果和耐磨性。

7.打孔:根据需要,在地板表面进行打孔处理,可以用于地板的通风、固定和装饰等用途。

8.切割:将大块地板进行切割,得到规格尺寸的地板块。

9.平整处理:对切割后的地板进行修整,使得每块地板的尺寸一致,并保持表面光滑。

10.高光抛光:对地板进行高速研磨,使得地板表面呈现出光泽度高、光滑如镜面的效果。

11.包装:地板生产完毕后,进行包装,以便于存储、运输和销售。

三、品质检验1.尺寸检验:对每块地板的尺寸进行检测,以确保地板尺寸符合要求。

2.强度检验:通过机械测试,测试地板的强度和耐磨性能。

3.环保检验:进行地板的环保性能检测,如检测甲醛释放量、VOC含量等。

4.外观检验:对地板的外观进行检验,检查是否有瑕疵、划痕、颜色差异等问题。

四、包装和储存1.包装:对地板进行包装,可以选择纸箱包装、木架包装等方式。

在包装过程中,可以使用气泡膜、泡沫板等物料进行保护,以防止地板在运输过程中受损。

强化地板生产工艺流程

强化地板生产工艺流程是指将木材纤维板和刨花板等基材与装饰纸进行高温压合后,再经过切割、倒角、砂光、品检等工艺步骤,最终制成具有高耐磨、防潮、防火等特性的地板产品。

下面是强化地板生产工艺流程的简要描述。

1. 基材准备:将原材料木材纤维板和刨花板按照一定规格进行裁剪和钻孔等处理,以便后续工艺的操作。

2. 装饰纸印刷:将装饰纸经过印刷工艺,印上仿木纹、石纹等不同风格的图案。

3. 热压:将裁剪好的基材与印刷好的装饰纸,通过热压工艺进行高温压合,以确保基材和装饰纸的牢固粘合。

4. 切割:经过热压后的强化地板成品,进行横向和纵向的切割,以便得到一定长度和宽度的地板。

5. 倒角:对切割后的地板进行倒角处理,以提高地板的美观度和舒适性。

6. 砂光:通过研磨、打磨等工艺,对倒角后的地板进行砂光处理,使地板表面更加光滑。

7. UV涂层:在砂光后的地板表面上加入UV涂层,增强地板

的耐磨性和防水性。

8. 品检:经过以上工艺步骤后,对地板进行质量检验,包括尺寸、平整度、颜色、花纹等方面的检查,确保地板达到要求。

9. 包装:对通过品检的地板进行包装,以便运输和保护产品。

10. 成品仓储:将包装好的地板产品进行成品仓储,待销售和配送。

以上是强化地板生产工艺流程的简要描述,其中每个工艺步骤都需要严格控制和操作,以确保最终生产出高质量的强化地板产品。

木地板生产工艺流程木地板是一种常见的地面装饰材料,其生产工艺流程包括原料准备、制板、干燥、修整、涂装和包装等多个环节。

下面将详细介绍木地板的生产工艺流程。

首先是原料准备环节。

木地板的原料主要包括木材和粘合剂。

木材的选择对地板的质量有着至关重要的影响,通常选择硬度高、密度大、纹理清晰的木材作为原料。

粘合剂的选择也是关键,一般选用环保型的胶水,以确保地板的环保性能。

接下来是制板环节。

在这一环节,首先需要对木材进行切割,将木材切成一定规格的木条。

然后将木条进行干燥处理,以保证地板的稳定性。

接着通过涂胶、铺装、压制等工艺,将木条粘合成地板板材。

随后是干燥环节。

制成的地板板材需要进行干燥处理,以去除内部的水分,提高地板的稳定性和硬度。

通常采用干燥室或者烘干设备进行干燥处理,时间和温度需要严格控制,以免影响地板的质量。

然后是修整环节。

在这一环节,需要对干燥后的地板板材进行修整,包括修边、切割、打磨等工艺,以确保地板的尺寸精准、表面光滑。

接着是涂装环节。

地板需要进行表面涂装,以提高地板的耐磨性和美观度。

通常采用UV涂装工艺,通过紫外线固化,使涂层快速干燥、硬化,提高地板的耐磨性和光泽度。

最后是包装环节。

经过涂装的地板需要进行包装,以保护地板的表面免受损坏。

通常采用纸箱包装,同时在包装过程中需要对地板进行分类、编号,以便于后续的运输和使用。

通过以上的工艺流程,木地板的生产便完成了。

整个生产过程需要严格控制每个环节的质量,确保地板的质量和环保性能。

同时,也需要根据市场需求和客户要求,不断优化和改进生产工艺,提高地板的品质和竞争力。

扬子地板产品知识解读强化类)强化地板定义:强化地板也称浸渍纸层压木质地板,是以一层或多层专用纸浸渍热固性氨基树脂,铺装在高密度纤维板基材表层,背面加平衡层,正面加耐磨层和装饰层,经热压、成型的地板。

由耐磨层、装饰层、基材层、平衡(防潮)层组成。

具有以下特点:耐磨、款式丰富、抗冲击、抗变形、耐污染、阻燃、防潮、环保、不褪色、安装简便、易打理,可用于地暖等。

强化地板的优点1、耐磨:强化地板表层为耐磨层,它由分布均匀的三氧化二铝构成,反映强化地板耐磨性的耐磨转数”主要由三氧化二铝的密度决定。

一般来说,三氧化二铝分布越密,地板耐磨转数越高。

但是,耐磨不等于耐用。

选择耐用的强化地板,真正需要特别关注的是地板凹凸槽咬合是否紧密,基材是否坚固,甲醛含量是否过高,花色是否真实自然等。

2、花色品种较多,花色时尚、可以仿真各种天然或人造花纹。

与传统实木地板相比,规格尺寸大。

丰富:强化地板的装饰层一般是由电脑摹仿,可仿真制作各类材种的木材花纹,还可以摹仿石材以及创造出自然界所没有的独特图案。

3、容易护理:由于强化地板表层耐磨层具有良好的耐磨、抗压、抗冲击以及防火阻燃、抗化学品污染等性能,在日常使用中,只需用拧干的抹布、拖布或吸尘器进行清洁,如果地板出现油腻、污迹时,用布沾清洁剂擦拭即可。

4、安装简便:由于强化地板四边设有榫槽,其安装时只需将榫槽相互契合,形成精确咬接即可,铺设后的地面整体效果好,色泽均匀,视觉效果好,同时,强化地板可直接安装在地面或其他地板表面,无须打地龙。

另外,强化地板可以从房间的任意处开始铺装,简单快捷。

5、与实木地板相比,强化地板最表面的耐磨层是经过特殊处理的,能达到很高的硬度,即使用尖锐的硬物如钥匙去刮,也不会留下痕迹。

这个优点的最大好处就是,日常生活里再也不用为保护地板而缩手缩脚的。

而且具有更高的阻燃性能,耐污染腐蚀能力强,抗压、抗冲击性能好。

性价比优良价格便宜):强化地板有耐磨层、装饰层、基材及平衡层构成。

强化木地板生产工艺流程

首先是原料准备。

强化木地板的主要原料包括木粉、纤维板、装饰纸、胶水和防潮剂等。

原料的选择和准备对产品的品质至关重要。

木粉和纤维

板要保持干燥,以防止后续生产过程中出现开裂和变形的问题。

接下来是装饰层制备。

装饰层是地板的外观设计,通常采用木纹纸或

石纹纸来制作。

装饰纸在制作过程中要进行印花、涂胶和烘干等工序,以

确保其质量和耐久性。

然后是基材制备。

基材是地板的主要支撑层,通常采用高密度纤维板

或中密度纤维板来制作。

基材需要经过破碎、干燥、抛光等工序,以保证

其平整度和稳定性。

接下来是热压与裁切。

在这一步骤中,将装饰纸、基材和一层适当的

胶水通过热压工艺粘合在一起,形成地板的基本结构。

然后,将热压后的

地板进行裁切,以获得所需的尺寸和形状。

然后是表面处理。

表面处理是为地板提供额外的保护和装饰效果。

通

常采用涂层或热压薄膜的方式进行表面处理。

涂层可以增加地板的防水性

和耐磨性,同时也可以改变地板的光泽度和颜色。

最后是产品检验。

在生产过程中,需要进行多项检测和测试,以确保

产品质量和性能达到标准要求。

例如,需要进行地板的物理性能测试、耐

磨性测试、防水性测试等。

只有通过了检验的产品才能出厂销售。

总的来说,强化木地板的生产工艺流程包括原料准备、装饰层制备、

基材制备、热压与裁切、表面处理以及产品检验等环节。

每个环节都需要

严格控制和操作,以确保生产出高品质的地板产品。

木质地板加工工艺流程木质地板加工工艺流程木质地板是一种高质量、坚固和美观的地板材料,广泛应用于家庭和商业建筑中。

木质地板的加工工艺流程是一个复杂而精细的过程,包括原木采购、原木检查、原木修整、切割、干燥、修整、彩色、打磨、涂漆和包装等环节。

下面将详细介绍木质地板的加工工艺流程。

1. 原木采购:选购高质量的原木是制作优质木质地板的第一步。

一般来说,优质的原木应具备良好的木质结构、适当的湿度和完好的木材表面。

2. 原木检查:在采购回来的原木中,需要对其进行检查,包括检查木材的含水率、木纹质量和木材的完整性等。

只有符合要求的原木才能继续加工。

3. 原木修整:对已经检查合格的原木进行修整,包括去除表面的瑕疵、砂纸打磨和修整木材的大小。

4. 切割:将修整后的原木进行纵向和横向的切割,得到具有所需长度和宽度的木块,也可以采用多层胶合板的方式,将多块木材粘合在一起。

5. 干燥:将切割好的木块进行干燥处理,通常采用自然干燥和人工干燥两种方法。

自然干燥需要较长时间,而人工干燥则采用烘干房和蒸汽干燥等设备。

6. 修整:将干燥后的木块进行再次修整,以确保木材的平整度、长度和宽度的一致性。

7. 彩色:根据客户的需求,对木材进行彩色处理。

彩色可以使木地板更具个性化和艺术感。

8. 打磨:对已经上色的木地板进行打磨处理,以增加光泽和光滑度。

9. 涂漆:对打磨后的木地板进行涂漆处理,以增加木地板的防水、防腐和耐磨性能。

10. 包装:将加工好的木地板进行分类、包装,并添加相关标识和说明。

包装可以采用纸箱包装或托盘包装。

在整个加工过程中,对于每个环节,都需要严格控制质量和标准,确保加工出的木质地板符合客户的要求和国家的相关标准。

此外,加工厂还需要具备先进的加工设备和技术人员,以确保生产效率和产品质量的稳定。

总结起来,木质地板的加工工艺流程包括原木采购、原木检查、原木修整、切割、干燥、修整、彩色、打磨、涂漆和包装等环节。

每个环节都需要严格控制质量和标准,以确保加工出的木质地板具有保质期和易于安装的特点。

强化木地板发展史强化木地板起源于欧洲,是一种以人造板为基材的新型地板,1985年由奥地利的刨花板生产商和瑞典的生产商联合研制而成。

1、早期的强化木地板早期的强化木地板是以中密度纤维板(MDF)、刨花板为基材,以装饰用防火板为面层和平衡用防火板为底层的三层复合板(防火板是一种全部以浸渍纸层压而成的板材)。

因其生产时需要热压较高(大于70kg/cm2),这种生产方式属高压法,即HPL(High Pressure Laminate),也叫连续层压法,即CPL(Comtinuous Pressure Laminate)。

高压法或连续层压法的生产成本较高,现在已很少采用。

2、新型强化木地板90年代初,以高密度基材(HDF),耐磨层,装饰层,平衡层为生产材料的新型强化木地板研制成功。

(首创的是Witex Ag公司),其生产时所需的热压较低(30kg—45kg/cm2)。

这种方式属低压法,即LPL(Low Pressure Laminate),也叫直接层压法,即DPL(Direit Pressure Laminate)。

强化木地板的结构强化木地板的结构一般分为四层:表层,装饰层,基材层,底层。

1、强化木地板的表层又叫耐磨层,采用三氧化二铝或碳化硅覆盖在装饰纸上,要求用于表面涂层的三氧化二铝极细,在工艺上既不遮盖装饰层上的花纹和色彩,又要均匀而细密地附着在装饰层的表面。

常说的强化木地板的耐磨转数(耐磨字数)直接取决于其表层三氧化二铝或碳化硅的用量。

适合于普通家庭使用的,表层三氧化二铝的用量多为32g/㎡、39g/㎡、45g/㎡,而表面涂层使用三氧化二铝的量达到62g/㎡的地板,常用于人流量较大的公共场所。

2、第二层(装饰层),也就是电脑仿真制作的印刷纸,由于是电脑摹仿,可仿真制作各类材料的木材花纹。

甚至还可摹仿石纹以及创造出一些独特的图案。

利用三聚氰胺浸渍过的电脑图案装饰纸具有强力抗紫外光的优点,所以长期阳光照射不会引起褪色。

强化木地板生产工艺

强化木地板是现代地板市场上一种非常受欢迎的地板材料,其优点是环保、易安装、耐磨、耐腐蚀等。

下面我们来介绍一下强化木地板的生产工艺。

首先,强化木地板的生产工艺主要包括以下几个步骤。

第一步,材料的选择。

选择高质量的原材料对于生产出优质的地板至关重要。

一般来说,强化木地板的芯层材料是高密度纤维板(HDF),表面是由纸浸渍树脂胶、抗磨层等组成的。

第二步,饰面处理。

通过热压或者粘合工艺将纸与纤维板进行粘合,形成饰面层。

这一步是地板外观的关键,要求饰面层质地细腻、色彩鲜艳、图案自然。

第三步,浸渍树脂膜的制作。

通过将树脂溶液均匀地涂在饰面层上,然后通过烘干将树脂固化,形成耐磨层。

这一步是保证地板耐磨性的关键。

第四步,地板的切割。

将经过处理的地板材料进行切割,形成合适的地板规格和尺寸。

一般来说,地板的尺寸有固定的选择,如常见的1200mm*200mm、1215mm*194mm等。

第五步,地板的包装和运输。

将切割好的地板进行整理、包装,然后运输到销售商或者用户的手中。

这一步要求地板包装牢固、防潮、防震,保证地板在运输过程中不会损坏。

以上就是强化木地板的主要生产工艺步骤。

需要注意的是,在整个生产过程中,要严格按照相关标准进行操作,确保产品的质量和安全性。

此外,还要做好对原材料的检测和筛选工作,确保生产出的地板符合用户的需求和要求。

总的来说,强化木地板的生产工艺是一个复杂而精细的过程,需要严格控制每一个环节。

只有通过科学合理的生产工艺,才能生产出质量优良的地板产品。