关于露天矿生产的车辆安排的报告

- 格式:pdf

- 大小:236.38 KB

- 文档页数:15

车辆生产完成情况汇报材料尊敬的领导:

根据公司安排,我对车辆生产完成情况进行了汇报,具体情况如下:

一、生产计划完成情况

根据生产计划,我们按时完成了本月的生产任务。

经过全体员工的努力,车辆生产工作进展顺利,各项指标均达到了预期目标。

在生产过程中,我们严格按照质量标准进行检验,确保了产品质量的稳定和可靠。

二、质量控制情况

在车辆生产过程中,我们始终把质量放在首位,严格按照ISO9001质量管理体系进行操作。

通过全面的质量控制措施,有效地提高了产品的质量和可靠性,确保了生产的顺利进行。

三、安全生产情况

在生产过程中,我们高度重视安全生产工作,加强了员工安全培训和安全意识教育。

通过全面的安全管理措施,有效地降低了生产事故的发生率,确保了生产现场的安全稳定。

四、成本控制情况

在生产过程中,我们严格控制成本,提高了生产效率,降低了生产成本。

通过合理的生产安排和精细的成本管理,有效地提高了企业的经济效益,为企业创造了良好的经济效益。

五、下阶段工作计划

下阶段,我们将继续加强生产管理,提高生产效率,不断优化生产工艺,提高产品质量,降低生产成本,为企业的可持续发展做出更大的贡献。

总之,我们将继续努力,不断提高生产管理水平,确保车辆生产工作的顺利进行,为企业的发展做出更大的贡献。

谢谢!。

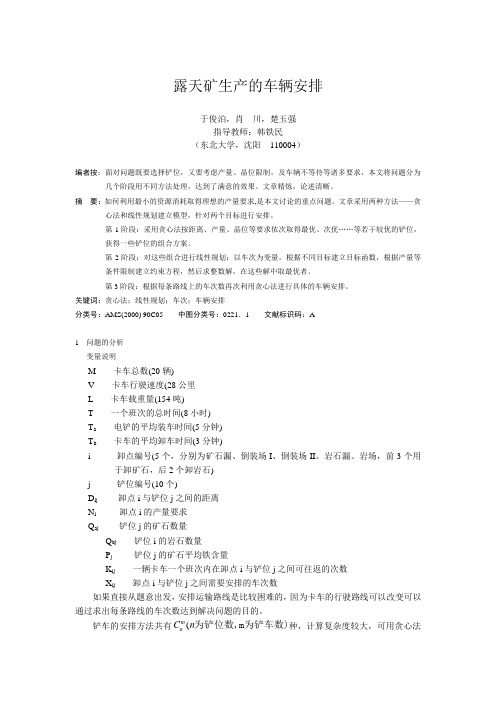

露天矿生产的车辆安排于俊泊,肖川,楚玉强指导教师:韩铁民(东北大学,沈阳110004)编者按:面对问题既要选择铲位,又要考虑产量、晶位限制,及车辆不等待等诸多要求,本文将问题分为几个阶段用不同方法处理,达到了满意的效果。

文章精炼,论述清晰。

摘要:如何利用最小的资源消耗取得理想的产量要求,是本文讨论的重点问题。

文章采用两种方法——贪心法和线性规划建立模型,针对两个目标进行安排。

第1阶段:采用贪心法按距离、产量、晶位等要求依次取得最优、次优……等若干较优的铲位,获得一些铲位的组合方案。

第2阶段:对这些组合进行线性规划:以车次为变量,根据不同目标建立目标函数,根据产量等条件限制建立约束方程,然后求整数解,在这些解中取最优者。

第3阶段:根据每条路线上的车次数再次利用贪心法进行具体的车辆安排。

关键词:贪心法;线性规划;车次;车辆安排分类号:AMS(2000) 90C05 中图分类号:0221.1 文献标识码:A1 问题的分析变量说明M 卡车总数(20辆)V 卡车行驶速度(28公里L 卡车载重量(154吨)T 一个班次的总时间(8小时)T a电铲的平均装车时间(5分钟)T b卡车的平均卸车时间(3分钟)i 卸点编号(5个,分别为矿石漏、倒装场I、倒装场II、岩石漏、岩场,前3个用于卸矿石,后2个卸岩石)j 铲位编号(10个)D ij 卸点i与铲位j之间的距离N i 卸点i的产量要求Q aj 铲位j的矿石数量Q bj铲位i的岩石数量P j铲位j的矿石平均铁含量K ij一辆卡车一个班次内在卸点i与铲位j之间可往返的次数X ij卸点i与铲位j之间需要安排的车次数如果直接从题意出发,安排运输路线是比较困难的,因为卡车的行驶路线可以改变可以通过求出每条路线的车次数达到解决问题的目的。

铲车的安排方法共有(mC n为铲位数,m为铲车数)种,计算复杂度较大,可用贪心法n找出较优的若干位置,确定较优的安排方案,对这些安排方案,有如下方法:目标及各个产量要求、品位要求等均为每条路线上车次的一次函数,故可用线性规划求解。

矿区作业车辆情况说明怎么写范文

矿区作业车辆情况说明

尊敬的领导:

根据要求,特向您汇报矿区作业车辆的情况。

以下是有关矿区作业车辆的情况说明:

1. 车辆总数:截至目前,矿区共拥有作业车辆100辆。

2. 车辆类型和用途:矿区作业车辆主要包括大型矿用卡车、装载机、挖掘机和推土机等。

这些车辆在矿区的采矿、运输和土方工程等作业中起到关键作用。

3. 车辆状态和维护情况:我们高度重视车辆的维护和保养工作,在日常管理中执行定期保养和维修计划,确保车辆处于良好状态。

所有作业车辆都按规定进行定期检查和保养,保证其性能和安全性。

4. 车辆使用效率:通过合理安排作业车辆的使用和调度,优化作业流程,提高车辆使用效率。

我们持续改进车辆调度系统,确保最大限度地提高作业车辆的利用率。

5. 安全管理:我们高度重视车辆安全管理工作,加强驾驶员培训和安全意识教育,定期进行安全检查,并建立健全的事故处理机制。

通过这些措施,成功降低了车辆事故发生率,保障了人员和设备的安全。

6. 环保措施:对于矿区作业车辆的废气排放问题,我们采取了一系列措施,包括使用

低排放车辆、加装尾气处理装置等,减少对环境的影响。

同时,我们也关注车辆噪音污染问题,采取隔音措施,确保降噪达标。

综上所述,矿区作业车辆的数量充足,维护保养良好,使用效率高,安全管理和环保工作得到重视。

我们将继续加强车辆管理和维护工作,确保矿区作业车辆的正常运行和安全使用。

谢谢!

(签名)

(日期)。

基础题:1.目标规划问题最近,某节能灯具厂接到了订购16000套A 型和B 型节能灯具的订货合同,合同中没有对这两种灯具的各自数量做要求,但合同要求工厂在一周内完成生产任务并交货。

根据该厂的生产能力,一周内可以利用的生产时间为20000min ,可利用的包装时间为36000min 。

生产完成和包装一套A 型节能灯具各需要2min ;生产完成和包装完成一套B 型节能灯具各需要1min 和3min 。

每套A 型节能灯成本为7元,销售价为15元,即利润为8元;每套B 型节能灯成本为14元,销售价为20元,即利润为6元。

厂长首先要求必须按合同完成订货任务,并且即不要有足量,也不要有超量。

其次要求满意销售额达到或者尽量接近275000元。

最后要求在生产总时间和包装总时间上可以有所增加,但过量尽量地小。

同时注意到增加生产时间要比包装时间困难得多。

试为该节能灯具厂制定生产计划。

解:将题中数据列表如下:根据问题的实际情况,首先分析确定问题的目标级优先级。

第一优先级目标:恰好完成生产和包装完成节能灯具16000套,赋予优先因子p1;第二优先级目标:完成或者尽量接近销售额为275000元,赋予优先因子p2; 第三优先级目标:生产和包装时间的增加量尽量地小,赋予优先因子p3; 然后建立相应的目标约束。

在此,假设决策变量12,x x 分别表示A 型,B 型节能灯具的数量。

(1) 关于生产数量的目标约束。

用1d -和1d +分别表示未达到和超额完成订货指标16000套的偏差量,因此目标约束为1111211min ,..16000z d d s t x x d d -+-+=+++-=要求恰好达到目标值,即正、负偏差变量都要尽可能地小(2) 关于销售额的目标约束。

用2d -和2d +分别表示未达到和超额完成满意销售指标275000元的偏差值。

因此目标约束为221222min ,..1520-275000.z d s t x x d d --+=++=要求超过目标值,即超过量不限,但必须是负偏差变量要尽可能地小,(另外:d +要求不超过目标值,即允许达不到目标值,就是正偏差变量要尽可能地小) (3) 关于生产和包装时间的目标约束。

露天矿生产的车辆安排摘要针对本问题的分析,我们按照“规划铲位到卸点的最优路线和次数→规划卸点回到铲位所需最优车辆资源数→根据以上两个规划寻求最优卡车调度方案”—三步走的方式,针对原则一和原则二分别建立数学模型如下:原则一:第一步:我们用整数规划的方法求取满足最优目标的由铲位到卸点的运输次数和路线,解决岩石和矿石的最优运输问题。

目标为总运量最小;第二步:根据第一步规划求得的运输路线及次数规划出卸点到铲位所需最优车辆资源数。

目标为空载时间最短,最小为吨公里;第三步:根据以上两个规划指导和求取相应调度问题。

目标为总发车次数最少。

对题目中的实际问题求得结果为:最少发车次数为13辆,铲车数为7。

原则二:目标1:最大的产量,并且满足产量、质量要求,同时优先考虑岩石产量并且总运量最小;由于问题已确定了车辆数,所以无需对车辆数范围的规划目标2:具体安排在解第二问时我们采用了一个快速算法,虽然不能保证每辆车都不等待,但避免了,大规模整数规划,所以我们认为这种简化是合理的。

最后,结合模型分析对模型进行了评价。

所用铲车数为7,卡车数为20,总运量:103488吨.一、问题的分析在满足对矿山采运资源的限制条件下,我们将该问题的两个目标转化为最优规化问题。

经分析后我们采用三步规划的方法,在可解的条件下,将问题划归为三个整数规划问题。

为达到问题的两个最优目标,我们采用目标到调度的逆向分析方法,以“规划铲位到卸点的最优路线和次数→规划卸点回到铲位所需最优车辆资源数→根据以上两个规划指导和求取相应调度问题”三步走的方式求解问题的最终目标。

首先我们用整数规划的方法求取满足最优目标的由铲位到卸点的运输次数和路线,解决岩石和矿石的最优运输问题。

其次,再根据第一步规划求得的运输路线及次数规划出卸点到铲位所需最优车辆资源数。

最后,根据前两步结果,指导和安排相应车辆的调度,达到第一步对最优目标的规划。

二、模型的假设及说明在已满足题目中所有假设条件的前提下,我们补充两点如下:1). 模型只考虑满足题目要求的调度计划本身,而不考虑如何保证一个计划的内容在现实过程中实现;2). 卡车在一个班次中始终保持正常运行,不出故障;3). 电铲和卸点都不能同时为两辆及两辆以上卡车服务。

露天矿车辆生产的安排刘月梁伟韬黄捷摘要我们小组在讨论后认为以第一个原则建立的数学模型基本上可以看作是一个线性优化模型。

这个模型以产量要求,品位限制及不等待原则为限制条件,在此基础上求出最小的总运量及同时需出动的最少卡车数。

我们以最小总运量为目标函数,列出的限制条件作为约束条件编写Matlab程序。

大致的做法是:按题意,建立以铲位组合为变量的函数设为函数1,计算在给定铲位组合下的最小运量。

然后以随机抽取铲位组合的方法,利用函数1,比较铲位组合改变前后运量大小来确定最小运量所对应的铲位组合。

求得最小运量对应的铲位组合以后,确定每条线路的运送吨数,在八小时满负荷工作的前提下,确定所需的最小车数,所余零头由若干辆车完成,所有车数合起来为所确定的最小车数,顺便给出车辆安排表。

保证运量最小的铲位号是1 2 8 3 9 4 10(铲位不按顺序的原因是我们在选铲位组合时是采用随机算法),最小运量是85217(单位:吨公里),至少需要15辆卡车。

对于原则二的要求,同原则一类似,只是目标函数做了改动,并增加了一些限制条件。

在产量要求最大情况下的铲位是1 2 7 3 4 8 10,最大产量是87355吨,其中岩石产量为49280吨。

一.问题重述露天矿里有若干个铲位,每个铲位的石料已预先分为矿石和岩石。

卸点有卸矿石的矿石漏,两个倒转场和卸岩石的岩石漏,岩场等,每个卸点都有各自的产量要求。

要求尽量把矿石按矿石卸点需要的铁含量(假设要求都为29.5%±1%)搭配起来送到卸点。

每个铲位至多能安置一台电铲,电铲的平均装车时间为5分钟。

卡车在卸点的平均卸车时间为3分钟。

电铲和卸点都不能同时为两辆及两辆以上的卡车服务,而原则上在安排时不应发生卡车等待的情况。

卡车每次都是满载运输。

假设每个铲位到每个卸点的道路不会出现堵车现象,且每段道路的里程都是已知的。

现要求安排一个班次的生产计划,包含以下内容:出动几台电铲,分别在哪些铲位上;出动几辆卡车,分别在哪些线路上各运输几次。

露天矿生产的车辆安排 YKK standardization office【 YKK5AB- YKK08- YKK2C- YKK18】露天矿生产的车辆安排(CMCM2003B)摘要本文要解决的问题主要围绕减少实际中的经济成本而展开的。

在经济运作中,减少成本是作为露天矿生产带来利润最大化的有效手段之一。

而合理安排有效路线和车次,成为了解决减少成本问题的关键。

鉴于铲点到卸点线路的复杂性,我们把问题分成两个层次加以解决。

首先我们采用了整体规划的算法,建立了数学模型以求得最小运输量。

其基本思想是提取重要的约束性条件,对于总产量达最小的目标函数进行约束,运用lingo程序求出其最优解,最后得出最小运输量为吨,且第5、6、7个铲点没有使用。

对于层次二,通过解决层次一所得出具体流量计算卡车在各个路线上一个班次最多可以运行的次数及各路线上需要的卡车数,从而得出所有路线要出动13辆卡车.问题重述此题类似与产地与销地的运输的整数规划问题。

10个矿位,5个卸点,运输矿石和岩石两种产品。

此题的重点在于限制条件的提取,由于题中所给条件较多如:每个铲位至多能安置一台电铲,电铲的平均装车时间为5分钟。

卸货地有卸矿石的矿石漏、2个铁路倒装场和卸岩石的岩石漏、岩场等。

每个卸点都有各自的产量要求,岩石卸点的品味限制都为% 1%。

电铲和卸点都不能同时为两辆及两辆以上卡车服务。

卡车每次都是满载运输,且在一个班次中不存在卡车等待情况,卡车只在开始时点火一次。

卡车的平均卸车时间为3分钟。

一个班次为8小时等等。

总之,限制条件比较隐晦,需要从题中认真挖掘。

本文需要解决的问题是如何设计一个班次使得总运量(吨公里)最小,同时出动最少的卡车,从而运输成本最小。

一个班次的生产计划应该包含以下内容:出动几台电铲,分别在哪些铲位上;出动几辆卡车,分别在哪些路线上各运输多少次。

因此问题可转化为:1、如何在满足所有限制条件的条件下,使得一个班次内所有卡车的总运量最小。

关于露天矿生产的车辆安排的报告曾坤陈晨周朴(国防科技大学,湖南长沙 410073)一、摘要露天矿生产的车辆安排问题是一个有约束的规划问题。

依据题目要求,本文将运输成本最小和产量最大两个优化目标的实现都转化为两阶段的求解过程:第一阶段应用线性规划模型,得到优化的线路流量规划;第二阶段利用计算机模拟,动态调度车辆实现目标的最优。

求解运输成本最小问题时,我们得到了以总运量最小为目标的优化流量,并给出所需卡车数量的上下限及理论估计值,提出卡车数量与总运量之间存在一定的正相关关系;本文还运用理论方法简要证明了同时满足产量要求、品质限制以及卡车不等待要求的车辆调度计划并不存在,且给出一实例加以验证,因此本文给出的生产计划允许卡车等待,但从仿真统计的等待时间看,等待时间相对一个班次是可以接受的。

求解产量最大问题时,我们利用卡车数量与总运量之间的正相关性,将总运量(吨公里)作为约束条件放入线性规划模型中求解,利用优选法得到分别以总产量和岩石产量为目标的流量规划,同样利用计算机仿真完成车辆的优化调度。

本文的主要结论:运输成本最小问题铲位选择:1,2,3,4,8,9,10;出动卡车:14辆;最小总运量:8.8205万吨公里;平均每车次的等待时间:9.2秒;车辆调用见模型建立与求解部分;产量最大问题铲位选择:1,2,3,7,8,9,10;出动卡车:20辆:最大总产量:8.7538万吨;最大岩石产量:4.9280万吨;总运量(万吨公里):11.6882;平均每车次的等待时间:33.5 秒;车辆调用见模型建立与求解部分。

钢铁工业是国家工业的基础之一,铁矿是钢铁工业的主要原料基地。

许多现代化铁矿是露天开采的,它的生产主要是由电动铲车(以下简称电铲)装车、电动轮自卸卡车(以下简称卡车)运输来完成。

提高这些大型设备的利用率是增加露天矿经济效益的首要任务。

露天矿里有若干个爆破生成的石料堆,每堆称为一个铲位,每个铲位已预先根据铁含量将石料分成矿石和岩石。

一般来说,平均铁含量不低于25%的为矿石,否则为岩石。

每个铲位的矿石、岩石数量,以及矿石的平均铁含量(称为品位)都是已知的。

每个铲位至多能安置一台电铲,电铲的平均装车时间为5分钟。

卸货地点(以下简称卸点)有卸矿石的矿石漏、2个铁路倒装场(以下简称倒装场)和卸岩石的岩石漏、岩场等,每个卸点都有各自的产量要求。

从保护国家资源的角度及矿山的经济效益考虑,应该尽量把矿石按矿石卸点需要的铁含量(假设要求都为29.5%±1%,称为品位限制)搭配起来送到卸点,搭配的量在一个班次(8小时)内满足品位限制即可。

从长远看,卸点可以移动,但一个班次内不变。

卡车的平均卸车时间为3分钟。

所用卡车载重量为154吨,平均时速28hkm。

卡车的耗油量很大,每个班次每台车消耗近1吨柴油。

发动机点火时需要消耗相当多的电瓶能量,故一个班次中只在开始工作时点火一次。

卡车在等待时所耗费的能量也是相当可观的,原则上在安排时不应发生卡车等待的情况。

电铲和卸点都不能同时为两辆及两辆以上卡车服务。

卡车每次都是满载运输。

每个铲位到每个卸点的道路都是专用的宽60m的双向车道,不会出现堵车现象,每段道路的里程都是已知的。

一个班次的生产计划应该包含以下内容:出动几台电铲,分别在哪些铲位上;出动几辆卡车,分别在哪些路线上各运输多少次(因为随机因素影响,装卸时间与运输时间都不精确,所以排时计划无效,只求出各条路线上的卡车数及安排即可)。

一个合格的计划要在卡车不等待条件下满足产量和质量(品位)要求,而一个好的计划还应该考虑下面两条原则之一:1.总运量(吨公里)最小,同时出动最少的卡车,从而运输成本最小;2.利用现有车辆运输,获得最大的产量(岩石产量优先;在产量相同的情况下,取总运量最小的解)。

请你就两条原则分别建立数学模型,并给出一个班次生产计划的快速算法。

针对下面的实例,给出具体的生产计划、相应的总运量及岩石和矿石产量。

某露天矿有铲位10个,卸点5个,现有铲车7台,卡车20辆。

各卸点一个班次的产量要求:矿石漏1.2万吨、倒装场Ⅰ1.3万吨、倒装场Ⅱ1.3万吨、岩石漏1.9万吨、岩场1.3万吨。

本文要解决的是一个有约束的规划问题。

我们的目标是依据一定的准则,制定一个班次的生产计划,指挥铲车定位和卡车调度,实现题目要求的不同目标最优化。

这个生产计划的基本要求是卡车不等待且产量和质量要求得以满足。

其中,产量和质量要求是生产实际中最常见的标准,在此不赘述;对于卡车不等待的要求,我们可作如下分析:当有多辆卡车在同一铲位或是卸点工作时,由于运货时间不同,卡车等待是难以避免的。

为了减少因卡车等待造成的损失,我们可以根据当时的实际情况动态更换卡车的运货路线,但是这样卡车实时的调动同样会带来生产的损失,如“舍近求远”选取较长的路线使得运输成本增加,或者一味的避免等待造成产、质量要求不能满足;而且,同时严格满足卡车不等待、卸点产量要求和品位限制的生产计划的存在性值得怀疑。

对于运输成本最小及产量最大的问题,我们可以运用相似的算法,建立不同的模型。

将目标的实现分解为流量规划和车辆调度两个阶段分别解决。

首先解决在这两个要求下满足种种约束的流量规划问题,然后根据这个规划指定卡车的行程。

这样我们就可以制定出一个满足题目要求的生产计划。

由于运输过程是以满载的卡车完成,我们将运量的单位设为“车公里”(即吨公里数/卡车的装载量)以简化问题和计算。

四、模型假设1、假设把铲位的矿石按矿石卸点需要的铁含量运到矿石漏或倒装场;把岩石运到岩石漏或岩场。

即矿石和岩石分别运输;2、从长远看,卸点可以移动,但一个班次内不变;3、假设在一个班次内,铲车一旦选定铲位就不再移动;4、假设运输过程不发生故障及交通事故;5、在一个班次的开始,卡车位于待发的铲位上,即第一次的调度时间忽略;6、假设卡车在完成其负责线路上的运输任务后,如有剩余时间,可调度到其他线路上继续工作至一个班次结束;7、假设卡车等待和空车运输时的运输成本小于满载时的运输成本。

五、名词约定及符号说明流量-----------------一个班次内某铲位到某卸点的线路上单位卡车需要运输的次数。

卸点与铲位--------所给实例按照矿石漏、倒装场I、倒装场II、岩场、岩石漏的顺序为卸点1,2,3,4,5;铲位按原有顺序排列。

铲位的出产量-----由该铲位出发的所有线路上的流量总和。

n----------露天矿中铲位的个数;N---------矿务系统提供的电铲数;m ---------露天矿中卸点的个数,其中p 个矿石卸点,q 个岩石卸点(p q m +=)1,,j p =……是矿石卸点,1,,j p m =+……是岩石卸点;,i j l ---------第i 个铲位到第j 个卸点间的路程(单位:公里);,()i j f l = 1,12,1,11222(,,,,,m l l l l l =,,……,,2,m l ……,1,2,,,n n l l ……,,)m n l ……------铲位到卸点间的路程向量,i j x --------第i 个铲位到第j 个卸点间线路的流量(单位:车),1,12,1,11222,2()(,,,,,i j m m x x x x x x x x == ,,…………,,1,,n x ……,2,,,)n m n x x ……------铲位到卸点间的流量向量i a ---------第i 个铲位矿石的铁含量j Q --------第j 个卸点要求的产量(单位:车)max j a ------第j 个卸点要求的矿石品位限制上界;min j a ------第j 个卸点要求的矿石品位限制的下界;1,i R -------第i 个铲位的矿石量;2,i R -------第i 个铲位的岩石量;1b ---------铲位工作的上限即电铲不停息地工作可装载的车数;2b ---------卸点处工作的上限即自卸卡车不停息地工作可卸载的车数;v ---------卡车行驶的速度(单位:/km h );T ---------一个班次的总时间(单位:小时);1t ---------电铲装车的时间(单位:小时);2t ---------自卸卡车的卸车时间(单位:小时);U --------卡车的载重量(单位:吨)六、模型建立与求解问题一 运输成本最小这里我们的目标是总运量(吨公里)最小,同时出动的卡车最少,从而运输成本最小。

我们将问题转化为两阶段求解过程:第一阶段应用线性规划模型,在满足一定约束的条件下,以总运量最小来优化各条线路上的流量分配;第二阶段按照定线定车的原则(即在一个班次内,每条线路安排足够的车始终负责该线路上的运输任务)安排车辆,并通过计算机模拟实现并检验这样的安排是否满足装卸的时间需求,运用动态分配的方法及时做出微调,给出符合题目要求的车辆安排。

I 线性规划阶段目标函数及约束条件:min ..0Tf x Ax b s t x ≤ ≥ 其中,Ax b ≤ 由以下不等式描述: a) 1,2,10,j j j j x x x Q −−−−≤−…… (1,2,5)j =……,b) 11,22,,max j j n n j j j a x a x a x a Q +++≥…… (1,2,5)j =……,c) 11,22,,min j j n n j j j a x a x a x a Q −−−−≤−…… (1,2,5)j =……,d) ,1,2,31,i i i i x x x R ++≤ (1,2,,10)i =……e) ,4,52,i i i x x R +≤ (1,2,,10)i =……f) ,1,2,51i i i x x x b +++≤…… (1,2,,10)i =……g) 1,2,10,2j j j x x x b +++≤…… (1,2,,10)i =……以上的条件a)是各卸点的产量要求;b)和c)是各卸点的品位限制;d)和e)是各铲位的矿石及岩石的总量限制;f)和g)是各铲位及卸点工作量的上限约束。

对于线性规划结果的分析:1、铲位的选择模型中假设初始状态为各个铲位都可放置电铲。

线性规划得到的结果是总运量值以及各铲位与卸点间线路的流量。

易知,铲位对于整体目标实现的权重是随着该铲位的出产量的增大而增大的。

选择标准:铲位的出产量选择方法:如果出产量不为零的铲位少于等于提供的电铲数N ,我们就选择这些铲位放置电铲;如果出产量不为零的铲位多于提供的电铲数N ,我们就选择出产量最大的N 个铲位放置电铲。

这样便可实现目标函数在所给电铲条件下的最优化。

由题给数据得出的放置电铲的位置如下:2、总运量的求解根据线性规划得出的目标函数的最优值是最小总运量(单位:车公里) 所求最小总运量(单位:吨公里) min Ty U f x = 针对题给数据,最小总运量为572.76(车公里)即8.8205(万吨公里)II 车辆调度阶段该阶段要解决的问题是:在已知线路流量的前提下,优化卡车的分配,调用最少的卡车,在不等待的前提下完成产量质量的计划。