轴承振动与位移检测系统

- 格式:doc

- 大小:36.00 KB

- 文档页数:5

epro MMS3110 Shaft Vibration Transmitter User Manual双通道轴振动变送器用户手册epro MMS3120 Bear Vibration Transmitter User Manual双通道轴承振动变送器用户手册epro MMS3120双通道轴承振动变送器用户手册epro MMS3210 Shaft Displacement Transmitter User Manual双通道轴位移变送器用户手册epro MMS3210双通道轴位移变送器用户手册其中:1 –模式键。

切换用于设定的参数2 –光标/存储键。

用于移动光标和存储设定好的参数。

3 –调整键。

改变当前光标处的参数值,按一下该键,光标处的值就递增1,若为“9”,则变成“0”。

3个键同时按下可以恢复缺省参数。

Mode Paramerter valueMode Parameter description Setting Unit Factory-from to setting 00 Speed Ch1 continuously measured average Actualvaluerpm ------------01 Speed Ch1 measured once Actualvaluerpm ------------ 02 Speed – Measuring range full scale value fsd 0 65535 rpm 4000 rpm转速测量范围。

工厂设定:4000RPM03 (F04) Speed-Measuring range minimum (only in optional function04, otherwise automaticly 0)0 65535 rpm 0仅用于可选项04,冗余测量04 Number of teeth on pulse wheel (Pulses/Rev.) ch.1 1 255 Teeth 1 Tooth测速齿盘齿数。

轴承的振动检查和温度检查一、引言轴承是机械设备中常见的关键部件之一,负责支撑和转动机械装置。

在运行过程中,轴承的振动和温度是评估其工作状态和性能的重要指标。

本文将详细介绍轴承的振动检查和温度检查的标准操作流程和注意事项。

二、轴承的振动检查1. 检查工具准备进行轴承振动检查前,需要准备以下工具:- 振动测量仪:用于测量轴承的振动情况。

- 振动传感器:将振动信号转换为电信号。

- 数据记录器:用于记录振动数据。

2. 操作流程(1)安装振动传感器将振动传感器安装在轴承的外环上,确保传感器与轴承接触密切。

(2)连接振动测量仪将振动传感器与振动测量仪连接,确保连接坚固。

(3)启动振动测量仪按照设备说明书的要求启动振动测量仪,并设置合适的测量参数。

(4)测量振动数据启动机械设备,让其转动一段时间,记录振动数据。

通常,振动数据包括振动速度、振动加速度和振动位移等指标。

(5)分析振动数据将记录的振动数据导入计算机软件进行分析,比较实测数据与标准值的差异,判断轴承的振动情况。

3. 注意事项- 在进行振动检查前,确保设备处于正常运行状态。

- 振动传感器的安装位置应选择在轴承的最佳监测点上。

- 振动测量仪的选择应符合相关的技术规范和标准。

- 振动数据的分析应结合设备的使用情况和工作环境进行综合评估。

三、轴承的温度检查1. 检查工具准备进行轴承温度检查前,需要准备以下工具:- 红外线测温仪:用于测量轴承的表面温度。

- 温度计:用于测量轴承的内部温度。

2. 操作流程(1)测量表面温度使用红外线测温仪,对轴承的表面进行温度测量。

确保测量仪与轴承表面垂直,并保持一定的距离。

(2)测量内部温度使用温度计,将其插入轴承的内部,测量轴承的内部温度。

确保温度计与轴承内部接触良好。

(3)记录温度数据记录表面温度和内部温度的测量结果,并进行比较和分析。

3. 注意事项- 在进行温度检查前,确保设备处于正常运行状态。

- 红外线测温仪的使用应遵循操作说明,并注意测量距离和角度的要求。

汽轮机TSI系统介绍汽轮机监视系统(Turbine Supervisory Instruments,简称TSI)用来连续测量汽轮机的转速、振动、膨胀、偏心、轴向位移等机械参数,并将测量结果送入控制、保护系统,一方面供运行人员监视、分析旋转机械的运转情况,同时在参数越限时执行报警和保护功能。

1.1 转速:汽轮机转速过高时将可能造成转子断裂、飞车等恶性事故,因此汽轮机转速设计了多层汽轮机转速高保护,如103%超速限制保护,108%、110%电超速保护,机械式危急遮断保护等等。

1.2 轴向位移:以机械零位为基准,监测汽轮机转子在轴向的窜动量。

汽轮机轴向位移过大时,轻则可能造成烧瓦、轴颈局部弯曲事故,重则会导致汽轮机动静部分发生摩擦、碰撞,从而造成叶片折断、大轴弯曲、隔板和叶轮碎裂等恶性事故。

汽轮机轴向位移设计报警限值、停机保护限值,越过停机限值时ETS动作停机。

1.3 胀差:以机械零位为基准,监测汽轮机转子膨胀量与汽缸膨胀量的差值,因而又称为相对膨胀,胀差=转子膨胀量-汽缸膨胀量。

热膨胀通常是指汽缸的膨胀量,因而又称为绝对膨胀。

汽轮机正胀差或者负胀差过大时,将导致汽轮机动静间隙过小而发生动静摩擦甚至碰撞,加剧汽轮机振动,甚至损坏转子叶片或者汽缸隔板。

汽轮机胀差设计报警、停机限值,但一般不设臵停机保护,胀差越过停机限值时,要求手动打闸停机。

1.4 振动:分为轴振动和轴承振动。

轴承振动用来测量汽轮机轴承的振动量,因此又称为绝对振动,俗称瓦振。

轴承振动可采用振动速度和振动位移两种测量方式,同时水平、垂直两种方向可选。

轴振动则是测量轴承振动与大轴振动之间的相对值,因此又称为相对振动,俗称轴振。

轴振动也可采用速度和位移、水平和垂直多种测量方式。

汽轮机振动过大时会发生轴封/汽封磨损、滑销磨损、转动部件疲劳强度降低等危害,严重时会发生烧瓦、轴弯曲等恶性事故。

因此,目前200MW以上的汽轮发电机一般都设臵汽轮机振动大停机保护,但保护的实现方式各有不同,例如单瓦的水平、垂直轴振任一大于停机值,本瓦轴振大于停机值且相邻瓦的轴振大于报警值,单瓦水平/垂直轴振、本瓦瓦振三取二等模式。

振动监测及分析系统(VMAS)在发电厂的应用摘要:振动状态监测及分析系统自动连续地采集与设备安全有关地主要状态参数:机组的振动、摆度、键相/转速、轴振、瓦振、轴位移、胀差、偏心、机组轴承负荷及温度、压力和开关量等,并自动形成各种数据库。

它能够自动识别设备的运行状态,预测和诊断设备的故障;能够促进设备维修方式向预知维修(状态维修)的转变,确保设备安全稳定地运行。

关键词:振动状态监测及分析系统(VMAS);信号处理;诊断。

0. 引言随着对发电厂主要设备可靠性、稳定性、以及对电厂设备寿命要求的提高,越来越多的监测和诊断分析系统应用到实际电厂项目中。

汽轮机、发电机、以及主要高压电动机设备作为发电厂的主要运行设备,更是成为监测和诊断的重要对象。

随着先进信号处理技术以及诊断技术的发展,振动监测及分析系统(VMAS)能在故障出现的早期阶段及时地预告故障的存在和发展,避免灾难性事故发生,并可以将现有的周期预防性维修改为预知性的维修, 选择最佳停修时间,提高机组可利用率。

1. 振动状态监测及分析系统(VMAS)的定义振动状态监测及分析系统,英文全称是Vibration monitoring and analyze system ,缩写为VMAS。

振动状态监测及分析系统的主要功能是用于主辅机(通常包括汽轮机、发电机、以及主要的高压设备)状态监测与故障诊断,实现监测、控制、报警、诊断功能。

而在早期,振动状态监测和分析系统主要应用于汽轮发电机组,叫做旋转机械诊断监测管理系统,英文TDM (Turbine diagnosis management) ,在电厂中一般是指汽轮发电机组振动在线状态监测和分析系统。

实际上,这两个叫法是针对一套系统,只是监测的范围不同。

2. 振动状态监测及分析系统基本配置振动状态监测及分析系统是以计算机为平台的旋转机械振动状态在线监测及故障诊断系统,用于对汽轮机、发电机、电动机、风机、泵等设备的振动、转速、压力、流量、温度等信号进行连续监测。

轴承振动测量方法轴承的振动测量方法主要包括振动传感器测量法、动平衡法和声发射法等。

下面将逐一介绍这些方法。

首先,振动传感器测量法是最常用的轴承振动测量方法之一。

通过将振动传感器安装在轴承附近,可以直接测量到轴承产生的振动信号。

振动传感器将振动信号转化为电信号后,通过振动测量仪器进行放大、滤波和分析处理。

常用的振动参数包括振动加速度、振动速度和振动位移。

这些参数可以帮助我们判断轴承的运行状态,特别是对于早期故障的检测非常有效。

其次,动平衡法是一种用于消除轴承振动的有效手段。

通过将轴承以及与其连接的转子进行动平衡调整,可以降低轴承振动水平。

动平衡的目标是使转子在旋转过程中的离心力尽量小,从而减小轴承的振动。

动平衡可以通过在转子上加上平衡块或者进行钻孔等方式来实现。

动平衡的精度和效果与校正块的精度以及位置有关。

通过动平衡法可以降低轴承故障率,提高轴承的运行稳定性。

另外,声发射法也是一种常用的轴承振动测量方法。

声发射法是通过测量轴承在工作状态下产生的声音来评估轴承是否存在故障。

传统的声发射法是通过放置声发射传感器或加速度传感器在轴承附近,测量发射出来的声音或振动信号。

近年来,随着物联网技术的发展,声发射法可以通过嵌入式传感器实时监测轴承的声发射信号,并通过数据分析来判断轴承的工作状态。

此外,还有一些其他的轴承振动测量方法,比如红外测温法和频谱分析法等。

红外测温法是通过测量轴承表面的温度来判断轴承是否存在故障。

由于轴承故障时会产生热量,因此可以通过红外测温仪器检测到温度的变化。

频谱分析法是通过对轴承振动信号进行频谱分析,提取不同频率的成分,进而判断轴承是否存在故障。

频谱分析可以提供更详细的振动信息,对轴承的故障类型和程度有更准确的评估。

总结起来,轴承振动测量方法包括振动传感器测量法、动平衡法、声发射法、红外测温法和频谱分析法等。

不同的测量方法可以提供不同的振动信息,帮助我们评估轴承的工作状态和故障情况。

通过振动测量和分析,可以及早发现轴承的故障,在故障严重前进行维修或更换,提高轴承的可靠性和使用寿命。

轴承震动监测系

统

轴承震动监测系统

轴承震动监测系统是一种用于监测和诊断机械设备轴承状况的关键设备。

它能够实时监测轴承产生的震动信号,并通过分析和处理这些信号来判断轴承的工作状态和可能存在的故障。

首先,该系统通过安装传感器来感知轴承的震动信号。

传感器通常安装在机械设备的轴承部位,能够准确地测量震动信号的振幅和频率。

这些传感器可以是加速度传感器、速度传感器或位移传感器等,根据具体的应用需求选择合适的传感器。

接着,系统将所测得的震动信号通过数据采集模块进行采集。

数据采集模块通常由模数转换器和微处理器组成,它能够将模拟信号转换为数字信号,并对信号进行预处理。

预处理包括滤波、放大和去噪等操作,以提高数据质量和减少误差。

然后,采集到的数据将传输到信号处理模块进行进一步的处理和分析。

信号处理模块通常配备有专门的算法和软件,用于提取特征参数和诊断轴承状况。

这些特征参数可以包括振动幅值、频率谱、峰值指标

等,通过与预设的阈值进行比较,系统可以判断轴承是否正常工作或存在故障。

最后,系统会根据诊断结果生成报警信号或故障预警,并将结果显示在人机界面上。

报警信号可以通过声音、光信号或通讯接口等方式进行传输,以便及时通知操作员进行相应的维修和保养。

人机界面通常具备友好的操作界面和数据显示功能,方便操作员查看和分析轴承的运行状态。

综上所述,轴承震动监测系统通过传感器感知轴承的震动信号、数据采集模块进行数据采集和预处理、信号处理模块进行特征提取和故障诊断,并通过报警信号和人机界面展示结果。

它能够提高机械设备的可靠性和可维护性,减少故障和停机时间,对于工业生产具有重要意义。

简述TSI系统安装及故障分析摘要:随着大,汽轮发电机组的安全运行有着更高的要求。

可靠的TSI监测保护系统是机组安全运行的保障。

施工质量对机组的监测保护系统稳定可靠运行的基础。

主要阐述汽轮发电机组的振动、转速、位移安装注意事项及故障处理办法关键词:转速、振动、轴向位移、安装、质量科学的进步,机组容量的扩随着科学技术的不断发展,单机容量的不断扩大,大型发电机组有更高的可靠性要求和自动化水平,确保汽轮发电机组安全高效的运行。

目前国内各火电厂汽轮机监测保护系统(TSI)采用瑞士vibro-meter公司VM600系列比较普遍。

VM600系列汽轮机安全监视保护仪表。

它由VM600模块组件和传感器以及前置器组成,是一个可靠的多通道监测系统,能连续地测量汽轮发电机组转子和汽缸的各种机械运行的状态参数,记录、显示汽轮机运行状态,并能在超出汽轮机运行极限的情况下发出报警信号并使机组安全跳闸,同时能为故障诊断和事故分析提供相关数据。

该系统具有模块化和扩展性,进行数字化的系统框架配置。

一个框架可以监测多达48个通道,可对振动、位移和转速等进行监测和保护,装CMC16状态监测模块和VM600的状态监测软件CMS组成一套集监测保护和状态/运行监测为一体的系统。

经过对多个电厂安装、调试和改造检修中出现的问题进行收集、分析和处理。

提出了一些TSI系统常出现问题的处理办法及安装注意事项,对今后的安装工作有所帮助。

一、TSI系统现场安装需注意的问题1.1汽轮机转速安装。

转速探头较为常见的分为磁阻式和电涡流两类,以上海汽轮机厂9F机组为例,采用6支电磁式转速探头,安装间隙距齿顶端1.5毫米左右。

其中应特别注意转速传感器的清洁,差动式磁感应传感器,安装前要对安装支架上安装孔内螺纹用丝锥进行清理,保证螺纹清洁、完整。

安装时握住探头旋入安装孔内,传感器探头表面磁铁所产生的磁场与触发体边沿必须成直角,调整安装支架,保证探头偏移角小于1度。

第一节轴振动和轴位移检测仪1 总则1.1主题内容与适用范围1.1.1本规程规定专机的轴振动和轴位移检测仪表的维护检修要求1.1.2本规程适用于本特利公司(BENTLY-NEVEDA)7200、3300系列探头直径为5mm、8mm、11mm、14mm非接触趋近电涡流式轴振动和轴位移检测仪表和3500检测系统。

其他系列非接触趋近电涡流式仪表可参照执行。

1.2 编写修订依据美国石油学会API标准670第二版《振动、轴向位置和轴承温度监测系统》《3500/40位移监测器模块》《3500/20框架接口模块》本特利公司产品操作手册和维修手册2 3300系列2.1 概述2.1.1 系统组成本特利3300 系列仪表是由趋近式探头、延伸电缆、前置器(振荡-解调器)、信号电缆、监测器所组成的系统。

2.1.2 工作原理仪表测量采用趋近电涡流原理。

探头由通有高频信号的线圈构成,被测轴金属表面与探头相对位置变化时,形成的电涡流大小改变,使探头内高频信号能量损失大小变化,这个变化信号通过前置器转换成与位置变化相对应的电压信号送到监测器显示或报警。

2.2 技术标准轴振动通道的灵敏度为7.874V/mm,在2mm的工作范围内,误差不大于±5%。

轴位移通道的灵敏度为7.874V/mm,在2mm的工作范围内,非线性偏差不大于25.4µm。

在下列的允许工作温度范围内,温度变化影响的最大附加误差不大于仪表使用范围的5%。

工作温度范围:a.探头和延伸电缆:-34~177℃;b.前置器:-34~66℃;c.监测器和电源:-29~66℃。

2.3 检查效验2.3.1 检查项目2.3.1.1 探头及组成电缆组件完整无损,接头无氧化锈蚀,端部的保护层不应有碰伤或剥落的痕迹,紧固件齐全好用,接线盒无损坏。

2.3.1.2 延伸电缆完整、无短路、无开路、接头无氧化锈蚀,保护层无破损。

2.3.1.3 前置器完整无损,安装盒无脱落变形和密封不良现象,前置器与安装盒之间需有良好的绝缘层。

第11卷第2期中国水运V ol.11N o.22011年2月Chi na W at er Trans port Februar y 2011收稿日期:2011-01-04作者简介:孟常胜(1981-),上海海事局,硕士,轮机工程专业。

薛海龙,南通航运职业技术学院,硕士,讲师,轮机工程专业。

郑华耀,上海海事大学教授。

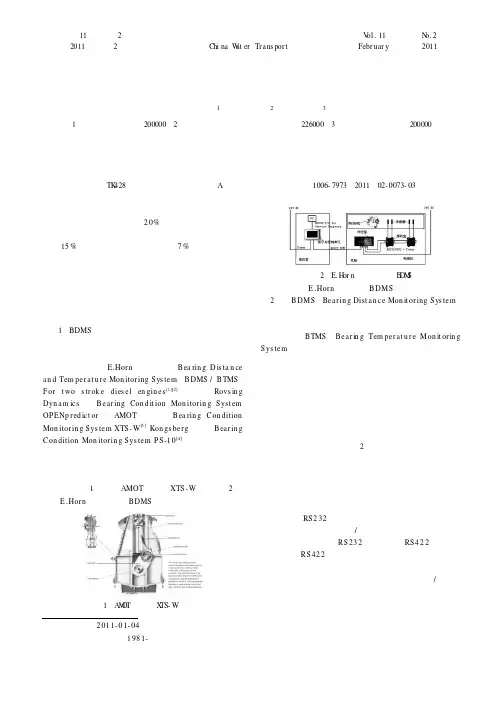

基于位移测量的柴油机轴承监测系统的研究孟常胜1,薛海龙2,郑华耀3(1上海海事局,上海200000;2南通航运职业技术学院,江苏南通226000;3上海海事大学,上海200000)摘要:目前柴油机轴承监测技术尚不能满足视情维修的要求,主要研究了一种基于位移测量的轴承监测技术,并对该监测技术不足,提出了解决办法。

关键词:柴油机轴承,位移监测,轴心轨迹中图分类号:TK 428文献标识码:A文章编号:1006-7973(2011)02-0073-03对引起柴油机故障的各部分统计表明,十字头轴承、曲柄销轴承和主轴承的故障高达20%以上,是柴油机故障中的第二大故障源,其中十字头轴承和曲柄销轴承(动态轴承)约占15%,而主轴承(静态轴承)约占7%,目前对柴油机轴承研究的方法主要是基于温度、声振和油液分析的监测方法,但这三种方法尚不能满足视情维修的要求,因而本文介绍一种基于位移测量的柴油机轴承监测方法,该方法已在实船上使用并能够满足视情维修的要求。

同时针对该系统的不足,提出了改进方法。

一、基于位移测量的轴承监测技术介绍1.BDMS 系统介绍目前该技术已经经过多家柴油机设计者试验和认可,随着传感器及其相关技术的迅猛发展,已经有不少成熟的产品在实船上应用。

如E.Horn 博士研制的Bea rin g D is ta n ce an d Tem perat u re Mon itoring Sys tem (BDMS /BTMS )For t wo s trok e dies el en gin es [1][2];丹麦Rovs in g Dyn am ics 的Bearing Con d it ion Mon itorin g Syst em OPENp red ict or ;AMOT 公司的Bea rin g Con dition Mon itorin g Sys tem XTS-W [3];Kon gs berg 公司的Bearin g Con dition Mon itorin g Sys tem PS-10[4]。

机组状态监测及保护系统离心式压缩机–蒸汽透平拖动对于工作在危险区域的机组,所有本特利传感器及监测系统都必须带有多机构批准单位选项。

而对于工作在安全区的机组,则不做特别要求。

1.测点配置要求•键相:压缩机组的每个相同转速的轴系配置一个键相位测点;采用本特利3300XL 系列电涡流传感器进行测量。

•轴振:每个滑动支持轴承上配置一对X/Y方向(互为垂直安装)的轴振测点,采用本特利3300XL系列电涡流传感器进行测量。

•轴位移:压缩机组的每个推力轴承处配置双冗余的轴向位移测点;采用本特利3300XL系列电涡流传感器进行测量。

•瓦振(如适用):每个滚动支持轴承上配置两个瓦振测点(水平和垂直方向安装),采用本特利330500系列Velomitor压电式振动速度传感器进行测量。

•轴承温度(如适用):每个滑动支持轴承及推力轴承均配置轴瓦温度测点;推力轴承的工作面和非工作面应同时配置温度测点。

•齿轮箱壳振(如适用):每个齿轮箱的输入和输出轴的支持轴承处各配置一对X/Y 方向壳振测点;采用本特利330400系列压电式振动加速度传感器进行测量。

•超速保护(如适用):每台压缩机组上配置三冗余的超速保护测点,采用3300XL 系列电涡流传感器进行测量。

2.3500配置要求•每套关键压缩机组配备专用的本特利3500框架•每个本特利3500框架内配置冗余的3500/15电源模块•每个本特利3500框架内配置3500/22M瞬态数据接口模块(RJ45网络接口)•针对上述键相测点,每套机组的本特利3500框架内配置相应的3500/25键相模块•针对上述轴振、轴位移、瓦振、及壳振测点,均须配置相应的3500/42M监测器模块•(如适用),上述轴承温度测点,需采用3500/60、61温度监测模块,或3500/62过程量监测模块•(如适用),超速保护监测测点,需采用3500/53三冗余监测模块•每个监测通道(轴振、轴位移和瓦振)配置独立的两个继电器输出通道;采用3500/32(4通道)或3500/33(16通道)继电器模块•每个本特利3500框架内配置一个3500/92 Modbus通讯网关•对于工作在危险区的机组,所有接入现场信号的3500监测器模块必须带有内置安全栅;并且3500框架内必须配置3500/04本安接地模块。

英国标准旋转电机---第14部分:轴中心高56mm 及以上的电机机械振动 ---振动强度的测量、评价和限值欧洲标准EN 60034:2004具有英国标准的地位,带有勘误表 A.1:2006 ICS 29.160内部前言本英国标准是EN60034-14:2004的官方的英语版,和IEC 60034-14:2003一致。

BS EN 60034-14:1998使用到2006-12-01截止,BS4999:1987也取消了。

技术委员会PEL/2,旋转电机,委托英联邦参与起草,它的职责是:—帮助问寻者理解文本;—对负责的国际/欧洲委员会出现的任何询问者解释,或者更改的提议,并通知英联邦。

有关这个委员会描述组织的列表能够在秘书处获得咨询。

参照执行本文件里参考的国际或欧洲出版物英国标准,可能在BSI 目录里发现,在部分授权的“国际标准相应索引”,或者通过用“搜索”BSI电气目录的设备或在线的英国标准。

本出版物没有声称包括合同的所有必要的规定,用户对它的正确应用负责。

符合英国标准从法律责任上没有授予它本身的免疫性。

页码摘要本文件包括封面,内部封面,EN ISO 主题页,封底。

在本文档中展示的BSI版权通知在最后出版时给出。

自从出版后的补充目录1范围 (7)2参考标准 (7)3术语和定义 (8)4测量量 (8)4.1概述 (8)4.2振动量纲 (8)4.3相关轴的振动 (8)5测量设备 (9)6电机安装 (9)6.1概述 (9)6.2自由悬挂 (9)6.3刚性安装 (9)6.4活动的环境决定 (10)7测量环境 (11)7.1键 (11)7.2测量位置 (11)7.3试验条件 (11)7.4振动变频器 (12)8轴承支架振动的限制 (12)8.1振动量的限制 (12)表1-对于轴中心高H的电机在位移、速度和加速度(r.m.s.)的最大振动限制值128.2对交流电机带双线频率的振动速度的限制值 (13)8.3轴向振动 (14)9相关轴振动的限制 (14)表2-最大轴振动(S pp )和最大伸出量的限制 (14)图1-最小弹性位移作为名义速度的一个函数 (16)图2-应用到电机的一端或者两端测量的最佳位置 (16)图3-没有未装的零件对于依照图2是不可能的测量的地方,这些电机端头的测量位置 (17)图4-支承轴承的测量位置 (17)图5-对于相关轴位移的测量,变频器圆周上的最佳位置 (18)图6-垂向电机的测量位置(在轴承支架上测量,当不易接近时,就尽可能靠近) (18)附录ZA(标准化的)标准化参考标准和他们相应的欧洲标准 (19)参考书目 (20)欧洲标准EN 60034-142003年12月ICS 29 160英文版旋转电机第14部分:轴中心高56mm及以上的电机机械振动-振动强度的测量、评价和限值(IEC 60034-14:2003)本欧洲标准由CEN在2003-12-01批准。

对于大型设备的机器性能,可预知性的了解机器的突发性故障,磨损度和寿命预测,使企业可以提前预知机器可能产生的各种情况,提前作好准备,以达到保证不间断安全生产。

轴承故障是工业机械设备最常见的故障之一。

因此,适当的状态监测至关重要。

轴振动,即轴相对于轴承座的相对振动,一般用在大机组的在线上。

安装时是把传感器(多是位移传感器-电涡流传感器)固定在轴承座上,因此测的是轴相对于轴承座的相对位移,单位多是位移;轴振动是机组振动的源头,由于旋转件的不平衡、负载的不均匀、结构刚度的各向异性、间隙、润滑不良、支撑松动等原因导致振动的发生,所以95%机组振动的状态能够从轴振动反映出;针对轴振动我们可以采用晶钻仪器手持式动态信号分析仪CoCo-80X的转子动力学分析功能做检测,提供实时阶次跟踪、相位阶次跟踪、轨道分析、动平衡等功能,提取振动信号幅值、时域、频域、时频特征、相位、轴心轨迹,根据特征进行故障判断。

轴承座振动,即在监测时把传感器配有磁铁吸附在轴承座上(没有安装),测的是轴承座的绝对振动。

大多数巡检用的手持式数据采集仪都是如此,如CoCo-80X,多用加速度传感器。

常见的问题是支持松动。

支承松动引起系统的结构刚度变小,很小的激振力会引起较大的振动。

该故障有如下的特征(1)、相位不稳定(2)振动随转速变化明显(3)基频及分数谐波振幅大,伴随2f3f…等高频振幅(4)松动方向振动大(5)轴承座的振动会明显增大。

使用FFT频谱分析功能,测量轴承座与台板、台板与基础之间的接触不良,可以通过测量他们之间振动的差异来判断。

观察检测点的频谱值。

对于一般的轴承座来说,在同一轴向位置,如下图,测点上下标高差在100mm以内的两个连接部件,在连接紧固的情况下垂直方向的差别振动应小于2μm;滑动面之间正常的差别振动应小于5μm;当两个相邻部件差别振动明显大于这些数据时,即可判断链接刚度不足。

差别振动越大,振动故障越严重。

CoCo-80X是一款手持式高精度振动采集仪器,具有24位A/D,动态范围150dB,8通道同步采样最大采样率102.4kHz,可测量小至6μV和大至±20 V的信号。

第一节轴振动和轴位移1总则1.1主题内容与适用范围1.1.1本规程规定转机的轴振动与轴位移监测仪表的维护检修要求。

1.1.2 本规程适用于本特利公司(Bently-Nevada)7200、3300系列探头直径为5mm、8mm、11 mm、14 mm非接触趋近电涡流式轴振动和轴位移监测仪表和3500监测系统。

其它系列非接触趋近电涡流式仪表可参照执行。

1.2 编写修订依据美国石油学院炼油系1986年6月 API标准670第二版《振动、轴向位置和轴承温度监测系统》。

《3500/40位移监测器模块》《3500/20框架接口模快》本特利公司产品操作和维修手册中国石化总公司《工程建设施工标准规范汇编》 (第六分册)。

2 3300系列2.1 概述2.1.1系统组成本特利3300及7200系列仪表是由趋近式探头、延伸电缆、前置器(振荡—解调器)、信号电缆、监测器所组成的系统,见图6-1-1。

2.1.2 工作原理仪表测量采用趋近电涡流原理。

探头由通有高频信号的线圈构成,被测轴金属表面与探头相对位置变化时,形成的电涡流大小改变,使探头内高频信号能量损失大小变化,这个变化信号通过前置器转换成与位置变化相对应的电压信号送到监测器显示或报警。

2.2 技术标准轴振动通道的灵敏度为7.874V/mm,在2mm的工作范围内,误差不大于±5%。

轴位移通道的灵敏度为7.874V/mm,在2mm的工作范围内,非线性偏差不大于25.4μm。

在下列的允许工作温度范围内,温度变化影响的最大附加误差不大于仪表使用范围的5%。

工作温度范围:探头和延伸电缆 -34~177℃;前置器 -34~66℃;监测器和电源 -29~66℃。

图6-1-1 3300位移和振动检测系统组成图2.3 检查校验2.3.1 检查项目2.3.1.1探头及组成电缆组件完整无损,接头无氧化锈蚀,端部的保护层不应有碰伤或剥落的痕迹,紧固件齐全好用,接线盒无损坏。

2.3.1.2 延伸电缆完整、无短路、无开路、接头无氧化锈蚀,保护层无破损。

现场填写的大电机振动、位移、轴温参数监测表摘要:一、引言二、大电机振动、位移、轴温参数监测的重要性三、现场填写监测表的具体步骤四、监测表数据的分析与应用五、总结正文:一、引言在我国的工业生产领域,大电机的稳定运行对于整个生产流程具有至关重要的影响。

为了确保大电机的正常运行,对其振动、位移和轴温等参数进行实时监测是必不可少的。

现场填写的大电机振动、位移、轴温参数监测表则是记录这些关键数据的重要工具。

二、大电机振动、位移、轴温参数监测的重要性1.振动监测:振动是评估大电机运行状态的重要指标,通过监测振动可以发现轴承磨损、转子失衡等问题,提前进行维护,避免设备故障。

2.位移监测:位移监测可以实时反映大电机的运行状态,如轴承位移过大,可能导致轴承失效,影响设备正常运行。

3.轴温监测:轴温是判断大电机运行负荷和冷却系统是否正常的重要参数,高轴温可能引发设备过热,影响设备寿命和安全。

三、现场填写监测表的具体步骤1.准备工作:准备振动传感器、位移传感器和轴温传感器等监测设备,确保设备正常工作。

2.数据采集:在电机的运行过程中,实时采集振动、位移和轴温数据,并记录在监测表上。

3.数据分析:根据监测数据,分析电机的运行状态,判断是否存在异常情况。

4.数据记录:将分析后的数据和原始监测数据一同记录在监测表上,以便进行后续分析和故障排查。

四、监测表数据的分析与应用1.定期分析:将监测表数据进行定期分析,可以发现设备的运行规律和潜在问题,为设备的维护保养提供依据。

2.故障排查:在设备出现异常时,可以通过查阅监测表,快速定位故障原因,进行维修。

3.改进优化:根据监测表数据,可以发现设备运行中的不足,为设备改进和优化提供参考。

五、总结现场填写的大电机振动、位移、轴温参数监测表是确保电机稳定运行的重要工具。

通过对振动、位移和轴温等参数的实时监测,可以及时发现设备异常,避免设备故障,保证生产流程的顺利进行。

空分旋转机械轴承振动与位移检测系统

一.简介

1.型号与厂家:

型号:3300系列。

(3300-12,3300-03,3300-16,3300-20)

厂家:美国本特利公司(内华达州)。

2.组成:

2-1电涡流非接触式传感器:

2-1-1 工作原理:通过传感器顶端部线圈与被测物体(导电体)间的间隙变化来测量物体的振动和静位移的。

原理简要介绍:在传感器的端部有一线圈,线圈通以频率较高(一般为1MHz~2MHz)的交变电压。

当线圈平面靠近某一导体面时,由于线圈磁通链穿过导体,是导体的表面层感应出一涡流,而这一涡流所形成的磁通链又穿过原线圈。

这样,原线圈与涡流“线圈”形成了有一定耦合的互感。

耦合系数的大小又与二着之间的距离及导体的材料有关。

即间隙增加,谐振频率下降。

为了将这一谐振频率的变化转变为某一电压的变化,在线路中引进一分压电阻。

下图所示为电涡流传感器系统响应特性曲线:

2-1-2安装注意事项:

(1)在安装涡流传感器时,要注意平均间隙的选取。

平均间隙选在线性段的中点,这样,在平均间隙两边容许有最大的动态振幅(不同大小直径的探头线性范围不同)使探头表面与被测物表面之间的不断变动的距离,始终在线性范围之内。

(2)在测轴振时,常常把探头安装在轴承壳上,所测结果是轴相对于轴承壳的振动(垂直与水平方向各装一个探头)。

(3)位移探头安装时零位电压调整应在轴承调整机械零位后进行。

(4)探头安装时注意与延伸电缆和前置器匹配。

(5)接头要防水,不要用电工胶带(使接头变脏)。

(6)当拧进探头,而不同时转动它所带的电缆时,可能把探头拧坏。

安装时,探头与电缆要一同转动。

2-1-3型号含义:330101-A(没有螺纹长度)-B(探头体长度)-C(总长度)-D (接头选择)-E(批准单位选择)。

2-2延伸电缆

型号说明:330130-A(电缆长度选择)-B(铠装选择)-C(批准单位选择)

2-3前置器

型号说明:330100-A(总长度选择)-B(批准单位选择)

3.3300/12交流电源

选项说明:3300/12-A(输入电压选项)-B(电源输入模块选项)-C(批准机构选项)4.3300/03系统监测器

选项说明:3300/03-A(形式)-B(批准机构选项)

5.3300/16双通道振动监测器

选项说明:3300/03-A(满量程范围选择)-B(传感器选择)-C(报警继电器选择)-D

(批准单位选择)-E(是否用安保器选择)-F(启动过程提高危险报警设置点的选择)6.3300/20双通道轴向位置监测器

选项说明:3300/03-A(满量程范围选择)-B(传感器选择)-C(报警继电器选择)-D (批准单位选择)-E(是否用安保器选择)

二.维护与校验:

1.3300/16双通道振动监测器

1-1特点:具有性能好,可靠性强,灵活性大的特点。

1-2程序的选择:(主线路板上设置)

1-2-1 记录仪输出:0~-10V,+1~+5V,+4~+20mA

1-2-2 满量程范围和表头刻度。

1-2-3 报警时间延迟和危险继电器的逻辑选择。

1-2-4 报警的复位方式,报警继电器模式和第一报警功能。

1-3 功能设置:

打开前面板,可以看到设置开关:BA:A通道旁路BB:B通道旁路DB:危险通道旁路(与主板接插片配合使用)AA:A通道报警设置AB:B通道报警设置

1-4 校验:

1-4-1 将A通道输入端子上的COM和IN的连线断开,将函数发生器和万用表按极性连接到COM和IN上。

1-4-2 输入满量程电压,例:100um*7.87mv/um=787mvpp/2√2=278mvrms

1-4-3 测试点电压:TA(TB)5伏+-0.05 调整电位器GA(GB)

2.3300/20双通道轴向位置监测器

2-1 性能/优点。

2-2 程序的选择:同双通道振动监测器。

增加轴位移的正方向等。

2-3 零点电压的调整:

2-3-1 要保证转子安放在所要求的零点位置上。

2-3-2 在前置器的输出(OUTPUT)和公共端上接万用表。

2-3-3 调整探头间隙。

使其达到零点电压。

2-3-4 在监测器上,把前面板拉出并往右边移一下,在通道A的测试点BPPLA上联上万用表,同时调整通道A的零点电位器,使其为+2.5Vdc,监测器的棒状显示为0。

2-4 通道校验:

2-4-1 从位于信号输入模块上,A通道端子上的公共端(COM)及信号端(IN)拆下电缆。

联接上万用表和电源。

2-4-2 零位:输入电压-10Vac,在通道A的测试点(BPPLA)处,把电源电压调到+2.5Vdc。

确认监测器的棒状显示为0,电流信号输出为12mA。

2-4-3 量程:趋近探头为正方向时,输入反向量程电压-10V-(-7.87V/mm)= -2.13V。

在通道A的测试点(BPPLA)处,把电源电压调到+0Vdc,电流信号输出为4mA,监测器的棒状显示为-1mm。

输入正向量程电压-10V+(-7.87V/mm)= -17.87V,在通道A的测试点(BPPLA)处,把电源电压调到+5Vdc,电流信号输出为20mA,监测器的棒状显示为+1mm;趋近探头为负方向时,输入量程电压相反。

三.监测器接线

四.3200KW空压机轴位移举例

a)工艺检修调整轴承窜量:原41道(410 um),后在东侧加垫子,窜量西移8道,

为33道(330 um)。

b)电压方向:距离L减小—电压V增大(-9~-7)---指示正偏差

c)转子的零点位置为高压侧。

五.联锁三选二应用

a)采用模拟信号与两个开关量信号(常开常闭各一个接点)共同作为输入。

b)接线:。