08-CELL_LINE精益管理

- 格式:ppt

- 大小:952.00 KB

- 文档页数:64

精益管理中的八大要素精益管理是一种以消除浪费和提升效率为核心的管理理念和方法。

它的目标是通过优化生产流程,提高产品质量和生产效率,降低成本,以满足客户需求。

在精益管理中,有八大要素或工具与方法,分别是:价值流图、5S 整理、单一分钟交换设备(SMED)、精益生产、精益供应链、持续改进、质量管理和标准化工作。

1.价值流图:价值流图是用来描述产品或服务从原料到客户手中的整个价值流转过程的工具。

通过绘制并分析价值流图,可以识别出不必要的环节和浪费,从而优化价值流程,提高效率和质量。

2.5S整理:5S是一种管理随处可见的丰田制造体系方法。

它包括整理、整顿、清扫、清洁和素养。

通过实施这五个步骤,可以实现工作环境的整洁,提高工作效率和员工工作满意度。

3.单一分钟交换设备(SMED):SMED是一种用来减少设备换型时间的方法。

它通过分析和重新设计工艺,以及减少工具和设备调整时间,从而实现设备快速换型,提高生产效率和灵活性。

4.精益生产:精益生产是通过严格控制和优化生产过程来提高效率和质量的方法。

它包括流程分析和改进、设备维护和保养,以及员工培训和参与等方面的工作。

5.精益供应链:精益供应链是一种将精益思想应用到供应链管理中的方法。

它通过优化物流、降低库存和提高交付能力,实现供应链从供应商到客户的整体效率和成本的降低。

6.持续改进:持续改进是精益管理的核心原则之一、它强调不断发现和解决问题,通过小步改进和员工参与来推动全面的改进。

7.质量管理:精益管理强调质量是整个价值流程的关键要素之一、通过严格的质量控制和持续改进,可以提高产品的质量和客户满意度。

8.标准化工作:标准化工作是将优秀的工作方法和经验总结为标准操作程序的过程。

通过标准化工作,可以提高工作效率,降低变异性和错误率,确保产品和服务的一致性和质量。

总之,精益管理的八大要素或工具与方法,涵盖了从价值流设计到质量管理的整个流程。

通过不断地运用这些要素和方法,可以实现生产过程和供应链的优化,提高效率和质量,为客户提供更好的产品和服务。

浅析 Cell Line 方式运作与管理随着社会的发展,市场需求呈多样性变化,为适应市场需求的不断变化,生产方式大致经历了如下演变:手工生产方式大量流水线生产方式 JIT 生产方式;制造业也经历了类似的演变,可细分为以下几个阶段:手工作坊制造批量流水线生产模块化单元生产JIT、精益方式敏捷制造。

1913 年福特创立了大批量流水线技术 ,加速了工业化进程.但在上世纪中叶开始,市场需求呈现多样化,多变化,单元式生产应运而生,上世纪 70 年代,日本丰田公司平台单元式生产代表了这种生产方式的应用水准。

为进一步加强对市场的快速反应,降低生产成本,日本的 JIT 方式产生,丰田公司研究的“ U "字型单元流水线采用拉动式管理代表了这一时期制造方式的先进水平。

1990 年美国根据 JIT 方式,创造性的提出精益生产方式,世界上许多大公司根据自身情况,结合 JIT,精益思想,推出了许多单元式生产,如平台作业、模块生产、单元作业、 Cell Line 等。

而我们公司正是借鉴了索尼的 Cell Line 单元式生产技术,这种兼备手工生产及大量生产二者的优点,又能克服二者缺点的高柔性、低成本、灵活、敏捷的单元生产正成为“整机制造"的最佳选择。

我们公司在推行索尼公司的单元流水线取得了极大的成功,但把 Cell Line 技术作为一种生产方式来研究还不成熟,因为它毕竟只是单元作业、 JIT方式与精益生产思想指导下的一种体现形式,还谈不上一种生产方式。

目前还没有见到这方面的专着和论文,而业内人士称其为“ Cell Line 方式",在这里我也引用“ Cell Line 方式"以区别于其它 Cell 作业方式 ( 如 Cell 平台作业,模块化生产等 )。

Cell Line 方式是众多技术、生产方式、思想的揉合,要全面了解、掌握这种方式的运作与管理,必须掌握其核心技术与思想:单元生产方式、JIT 方式、一个流技术、精益生产方式、流水线技术等。

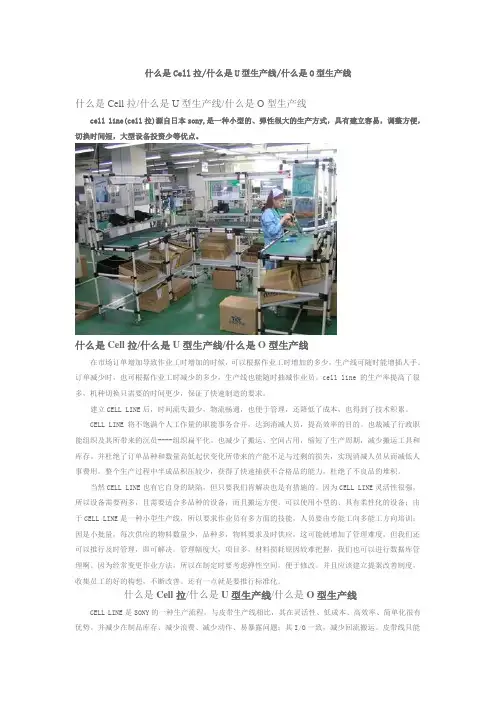

什么是Cell拉/什么是U型生产线/什么是O型生产线什么是Cell拉/什么是U型生产线/什么是O型生产线cell line(cell拉)源自日本sony,是一种小型的、弹性很大的生产方式,具有建立容易,调整方便,切换时间短,大型设备投资少等优点。

什么是Cell拉/什么是U型生产线/什么是O型生产线在市场订单增加导致作业工时增加的时候,可以根据作业工时增加的多少,生产线可随时能增插人手。

订单减少时,也可根据作业工时减少的多少,生产线也能随时抽减作业员。

cell line 的生产率提高了很多,机种切换只需要的时间更少,保证了快速制造的要求。

建立CELL LINE后,时间流失最少,物流畅通,也便于管理,还降低了成本,也得到了技术积累。

CELL LINE 将不饱满个人工作量的职能事务合并,达到消减人员,提高效率的目的。

也裁减了行政职能组织及其所带来的沉员----组织扁平化。

也减少了搬运、空间占用,缩短了生产周期,减少搬运工具和库存。

并杜绝了订单品种和数量高低起伏变化所带来的产能不足与过剩的损失,实现消减人员从而减低人事费用。

整个生产过程中半成品积压较少,获得了快速捕获不合格品的能力,杜绝了不良品的堆积。

当然CELL LINE也有它自身的缺陷,但只要我们肯解决也是有措施的。

因为CELL LINE灵活性很强,所以设备需要两多,且需要适合多品种的设备,而且搬运方便。

可以使用小型的、具有柔性化的设备;由于CELL LINE是一种小型生产线,所以要求作业员有多方面的技能,人员要由专能工向多能工方向培训;因是小批量,每次供应的物料数量少,品种多,物料要求及时供应,这可能就增加了管理难度,但我们还可以推行及时管理,即可解决。

管理幅度大,项目多,材料损耗原因较难把握,我们也可以进行数据库管理啊。

因为经常变更作业方法,所以在制定时要考虑弹性空间,便于修改。

并且应该建立提案改善制度,收集员工的好的构想,不断改善。

还有一点就是要推行标准化。

精益生产管理的九项关键原则

精益生产管理推进是需要遵守一定的原则的,为大家总结了以下九项关键原则,归纳如下:

1、建立看板管理体系

就是重新改造流程,改变传统由前端经营者主导生产数量,重视后端顾客需求。

这种方式不仅能节省库存成本(达到零库存),更重要是将流程效率化。

2、强调实时存货(JIT)

依据顾客需求,生产必要的东西,而在必要的时候,生产必要的量。

3、标准作业彻底化

对生产每个活动、内容、顺序、时间控制和结果等所有工作细节都制定了严格的规范。

4、排除浪费、不平及模糊等

排除生产现场七大浪费任何一丝材料、人力、时间、能量、空间、程序、运搬或其他资源。

这是丰田精益生产方式最基本的概念。

5、重复问为什么(5W1H)

要求每个员工在每一项任何的作业环节里,都要重复的问5个为什么(Why),然后想如何做(How),以严谨的态度打造完美的制造任务。

6、生产平衡化

丰田精益生产方式要求各生产工程取量尽可能达到平均值,也就是前后一致,为的是将需求与供应达成平衡,降低库存与生产浪费。

7、充分运用“活人和活空间”

在不断的改善流程下,丰田发现生产量不变,生产空间却可精简许多;相同人员也是一样,这样灵活的工作体系,丰田称呼为“活人、活空间”即鼓励员工都成为“多能工”以创造最高价值。

8、养成自动化习惯

这里的自动化不仅是指机器系统的高品质,还包括人的自动化(设备自働化),也就是养成好的工作习惯,不断学习创新,这是企业的责任。

9、弹性改变生产方式

以前是生产线上(line)作业方式,一个步骤接着一个步骤组装,但现在有时会视情况调整成几个员工在一作业平台(Cell)上同时作业生产。

关于CELL LINECELL化生産是精益生産的一個方面,它通過減少生産過程中的浪費而迅速提高公司競爭力. 通過有效安排人力和設備,以流程化的模組及CELL化生産建立順暢的生産流程,縮短向客戶交貨的時間。

它同時也可做到低庫存多類型以滿足客戶需求。

從傳統的大批量生産到精益生産轉變,要對什麽活動才能增加客戶所需附加價值的理念有一個新的認識。

雖然管理層決定了生産方式,但是前線的員工卻在生産中扮演了關鍵的角色。

CELL化生産是指一種生產方式,通過此它,公司能以盡可能小的成本來製造出各种各樣的滿足顧客需求的産品。

在CELL化生産中,設備和工作站被以特定的順序排列,通過這種排列,材料和零件能夠以最小的搬運和延誤順利的通過流程。

CELL化生産是精益生産方式的主要構成部分。

人力,設備或者是在流程所需的工作站組成了CELL化生產﹐而他們的排列都是依為滿足流程而安排的設備的順序而定﹒安排人和設備在同一個CELL中有利於公司達到單件流和彈性生產的目的。

單件流指的一种狀態﹐在這种狀態下﹐産品一次一件的完成整個流程﹐而速率則是由顧客需求決定的﹒單件流作業有利於公司快速出貨給給客戶,減少了存儲和傳輸需求,減少了被損壞的危險,暴露了其他問題以便得到重視。

CELL化生産使公司軍在提供客戶需求的產品方面更加靈活。

他可以把使用相同設備的相似産品進行分類,他也鼓勵公司減少換線的時間,可以更加頻繁的改變産品類型﹒把工廠轉換成CELL化生産意味著減少在流程上和作業上的浪費。

流程其實就是一個持續的流動過程,在此期間,原材料通過一系列的作業轉換為成品。

流程的重點在于它是把材料變成最終的賣品的路徑。

作業是工人或者設備理原材料,WIP,成品的所有活動。

CELL line关键点-----1. U形生產線的作業2. 多能工及一人多機操作人員1. 交叉培訓獲得最大的靈活性2. 工作物料配送3. 使用小巧、靈活的設備4. 使用自動化設備(JIDOKA), 減少人員查看設備的時間6>团队合作思想建立。

精益生产名词解析:Cell生产单元与线性化的设备投资Cell(生产单元)制造产品的各个工位之间,紧密连接近似于连续流。

在生产单元里,无论是一次生产一件还是一小批,都通过完整的加工步骤来保持连续流。

U型(如下图所示)单元非常普遍,因为它把走动距离减小到最少,而且操作员可以对工作任务进行不同的组合。

这是精益生产中一个非常重要的概念,因为U型单元里的操作员人数可以随着需求而改变。

在某些情况下,U型单元还可能安排第一个和最后一个工序,都由同一个操作员完成,这对于保持工作节奏与平顺流动是非常有帮助的。

很多公司都交换使用“Cell”和“Line”这两个术语。

参见:ContinuousFlow (连续流),OperatorBalanceChart(操作员平衡表)StandardizedWork(标准化操作)。

CapitalLinearity(线性化的设备投资)一种设计生产或采购设备的方法,能够以最少的资金投入,满足客户的需求变化。

例如,投资一套年产力为100,000件产品的设备,或是采购十套较小的设备,分装到十个年产力为10,000件的生产单元中。

如果100,000件产品的需求是正确的话,那么这条具备100,000件生产能力的单一生产线就很可能是最经济的投资方式。

然而,如果需求是105,000个部件的话,情况就不相同了:厂商要么需要再购买一整条生产线(再添加100,000件的生产力),要么就得拒绝订单。

如果厂商采取的是安装十个单元的计划,那么当需求为105,000个部件时,厂商可以再采购一个单元的设备。

这种情况下,由需求变化所引起的,每件产品的平均投资变化将会非常微小。

参见:LaborLinearity(劳动力线性化),Monument(纪念碑),Right-sizedTools(适度装备)。

精益生产线设计的五要素和九步骤

精益管理学院2019-05-30 17:00:00

一、精益生产线概念

精益生产线又称精益cell线,柔性生产线,3.0细胞线,是利用杜绝浪费和无间断的作业流程而非分批和排队等候的一种生产方式。

精益生产线是衍生自丰田生产方式的管理哲学。

精益最著名的是把重点放在减少源自丰田的七种浪费,借此提升整体顾客价值,不过,对于哪个是最佳达到这个目标的方法,却没有定论。

丰田汽车公司从一家小公司,稳步增长成为世界最大的汽车制造商,正是把注意力集中于如何达到这个目标。

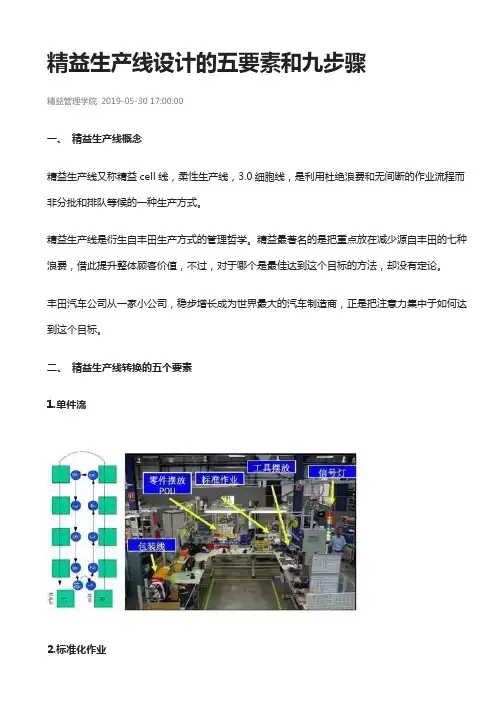

二、精益生产线转换的五个要素

1.单件流

2.标准化作业

3.物料移动到使用点

4.看板拉动

5.每个小时产出记分卡

三、精益生产线设计原则

一条精益生产线理应从客户的具体需求出发,结合精益的思路和方法设计出精益工位和精益生产线。

从始至终明确目的是将生产线内的浪费消除或推向外部,使生产线的效率最大化。

精益生产线会使得浪费更少、弹性更大、更加平衡、产品流更加简化。

精益生产线设计从以下9个步骤实施进行:

1.需求预测分析

2.节拍时间计算

3.装配顺序定义

4.差异化分析

5.作业测定

6.制程构建

7.物料分析

8.工位设计

9.线体布局

四、精益生产线案例。

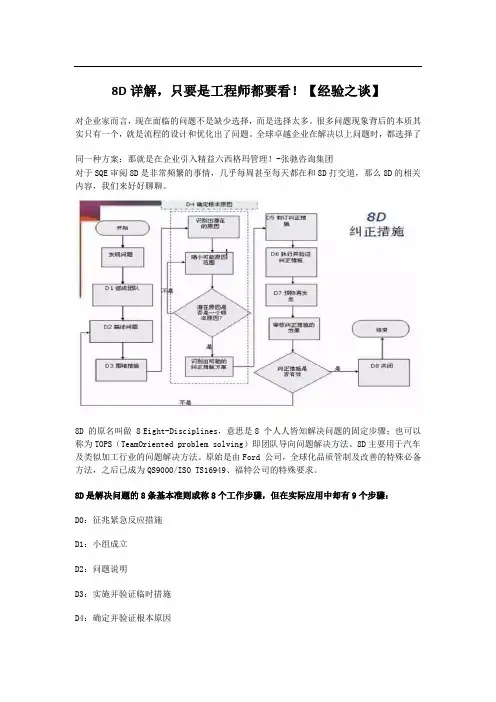

8D详解,只要是工程师都要看!【经验之谈】对企业家而言,现在面临的问题不是缺少选择,而是选择太多。

很多问题现象背后的本质其实只有一个,就是流程的设计和优化出了问题。

全球卓越企业在解决以上问题时,都选择了同一种方案:那就是在企业引入精益六西格玛管理!-张驰咨询集团对于SQE审阅8D是非常频繁的事情,几乎每周甚至每天都在和8D打交道,那么8D的相关内容,我们来好好聊聊。

8D 的原名叫做 8 Eight-Disciplines,意思是8 个人人皆知解决问题的固定步骤;也可以称为TOPS(TeamOriented problem solving)即团队导向问题解决方法。

8D主要用于汽车及类似加工行业的问题解决方法。

原始是由Ford 公司,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ISO TS16949、福特公司的特殊要求。

8D是解决问题的8条基本准则或称8个工作步骤,但在实际应用中却有9个步骤:D0:征兆紧急反应措施D1:小组成立D2:问题说明D3:实施并验证临时措施D4:确定并验证根本原因D5:选择和验证永久纠正措施D6:实施永久纠正措施D7:预防再发生D8:小组祝贺SQE在给供应商做8D报告的培训的时候,必须跟供应商讲清楚,作为供应商在撰写8D报告的时候,务必要保证下面的问题被清楚准确有理有据地回答:D2-问题是什么?D3~D6-问题如何解决?D7-将来该问题如何预防然而作为SQE在审阅供应商的8D报告的时候,也务必保证以下的问题被如实回答:1.对零件的知识进行了充分的论证2.完全确定了根本原因并聚焦于该原因3.遗漏点已经被识别4.确定与根本相匹配的纠正措施5.纠正措施计划的验证已经被确定6.包括了实施纠正措施的时间计划7.有证据显示供方将把纠正措施纳入整个系统。

8D的实施过程可能用到的质量工具总结如下:可靠性/设计验证DV/产品和过程确认/潜在失效模式及后果分析FMEA/控制计划CP/PPAP文件/SPC/DOE/QC7大工具D0:征兆紧急反应措施目的:主要是为了看此类问题是否需要用8D来解决,如果问题太小,或是不适合用8D来解决的问题,例如价格,经费等等,这一步是针对问题发生时候的紧急反应。

实验室管理学精益管理名词解释精益管理 (Lean Management) 是一种以最小化浪费和最大化价值创造的管理方法。

其核心理念是通过不断改进和优化流程,降低成本、提高效率和质量,从而实现企业的可持续发展和利润最大化。

以下是精益管理的名词解释:1. 浪费 ( Waste):精益管理认为企业中存在的所有非增值活动都是浪费,包括等待、过度生产、运输、存储、缺陷修复、过程复杂性等。

2. 价值创造 (Value Creation):精益管理认为企业的目标是通过不断创新和提高质量来创造价值,而不是仅仅降低成本。

3. 价值流 (Value Stream):精益管理中将生产过程分为各个阶段,从原材料到最终产品或服务的转移过程中的所有活动,包括设计、生产、配送和营销等。

4. 五现主义 (Five Realisms):精益管理中提出的五个基本原则,包括现场、现实、实时、实体和真实。

5. 改善 (Improvement):精益管理中的核心概念,指通过数据分析、改进和创新来优化流程和提高效率。

6. 细胞小组 (Cell Team):精益管理中的一种组织形式,由一组具有特定技能和职责的人员组成,负责研究和实施改进项目。

7. 持续改进 (Continuous 改进):精益管理中的一个重要原则,指不断地优化和改进生产过程,从而实现 constantly improving。

8. 价值流图 (Value Stream Map):精益管理中用于描述价值流的图形化工具,可以帮助企业分析和优化生产过程。

9. 浪费可视化 ( Waste Visualization):精益管理中的一种方法,通过可视化浪费,帮助企业更好地识别和消除浪费。

10. 拉动系统 (Pull System):精益管理中的一种生产组织形式,强调由客户需求来拉动生产,而不是通过堆积和过量生产来响应客户需求。

精益管理的八大要素

1. 可视化管理:确保生产过程中的信息清晰、准确地传达给每个员工,以便他们能够做出正确的决策。

2. 标准作业:制定并执行明确的生产和操作标准,确保产品质量和生产效率。

3. 物料搬运:优化物料搬运流程,减少浪费和提高效率。

4. 设备管理:通过定期维护和保养,确保设备处于最佳运行状态,减少故障和停机时间。

5. 标准组织:建立高效的组织结构,明确各部门和员工的职责,确保生产过程中的协作和沟通。

6. 质量管理:注重产品质量,通过严格的质量控制和检验流程,确保产品符合客户要求。

7. 产品工艺:不断优化产品工艺,提高生产效率和产品质量,同时降低成本。

8. 安全健康环保:确保生产过程符合安全、健康和环保要求,为员工和客户创造安全、健康的生产环境。

这些要素相互关联,共同构成了精益管理的核心框架。

通过实施这些要素,企业可以提高生产效率、降低成本、提高产品质量,从而实现持续改进和竞争优势。

精益生产和TOC专用术语介绍1.准时化(Just-In-Time)如果能够在所需要的时候,按所需数量,获取所需要的东西,那么就可以消除生产现场的浪费·不均·不合理,提高生产效率。

该思想的开山鼻祖是丰田汽车的创始人-丰田喜一郎,其后继者将此思想展开,概括成为了一个生产体系。

不单是“in time”, 而是“just in time”,这是一个重要的关键。

「Just-In-Time」和下面的「自働化」共同形成丰田生产方式的两大支柱。

2.连续流也叫无间断生产流程,从生产的第一个工程到产品完成的最后一个工程,建立无间断的作业流程,当客户需求来到时,便会使客户需求连续地得到满足,整个生产周期可以大大地缩短,减少“堆积”的浪费3.一个流也叫“单件流”,是指从材料投入到成品产出的整个生产过程,零件始终处于不停滞、不堆积、不贮存,按节拍“一个一个”地流动下去的生产方法。

4.拉动生产一种由下游向上游提出生产需求的生产控制方法。

拉动生产力求能够消除过量生产,它也是组成一个及时生产系统的三要素之一。

在拉动系统中,无论是否在同一个工厂,都要通过下游工序来向上游提供信息。

信息传递通常是一张看板卡,上面写明需要什么零件或材料,需要的数量,以及在什么时间、什么地点需要。

上游的供应商,只有在收到下游顾客的需求信号之后,才开始生产。

这与推动生产是完全相反的。

5.均衡化生产在生产现场,产品的排产波动越大,浪费就会越多。

因为设备、人员、库存及其它生产所需要的要素必须要配合高峰期进行准备。

如果后工序在时间和数量上以波动的形式去领料的话,越往前工序去,其波动的大小将会不断扩大。

包括配套合作企业,要防止所有生产线上的波动,就必须努力将最终装配线的波动降为零。

丰田汽车的各道最终工序不固定排同种东西。

而是以生产一台台不同的车为前提,进行均衡化生产。

6.自働化(Jidoka)在丰田的生产方式当中,必须完全是带人字旁的「自働化」。

精益管理专业术语-C系列1.CapitalLinearity(线性化的设备投资)一种设计生产或采购设备的方法,能够以最少的资金投入,满足客户的需求变化。

例如,投资一套年产力为100,000件产品的设备,或是采购十套较小的设备,分装到十个年产力为10,000件的生产单元中。

如果100,000件产品的需求是正确的话,那么这条具备100,000件生产能力的单一生产线就很可能是最经济的投资方式。

然而,如果需求是105,000个部件的话,情况就不相同了:厂商要么需要再购买一整条生产线(再添加100,000件的生产力),要么就得拒绝订单。

如果厂商采取的是安装十个单元的计划,那么当需求为105,000个部件时,厂商可以再采购一个单元的设备。

这种情况下,由需求变化所引起的,每件产品的平均投资变化将会非常微小。

2.CapacityConstraintResources(CCR)(产能限制资源)一系列非瓶颈流程作为限制条件影响产能。

3.Catch-Ball(方针管理传接球)一系列经理与其员工在数据、主意、分析等方面的讨论就像传接球一样。

这种开放的、有效率的对话充斥在整个公司。

4.CauseandEffectDiagram(因果图)一种用于识别原因与结果间关系的问题解决工具。

(也称为鱼骨图、鱼刺图等)5.Cell(生产单元)制造产品的各个工位之间,紧密连接近似于连续流。

在生产单元里,无论是一次生产一件还是一小批,都通过完整的加工步骤来保持连续流。

U型(如下图所示)单元非常普遍,因为它把走动距离减小到最少,而且操作员可以对工作任务进行不同的组合。

这是精益生产中一个非常重要的概念。

很多公司都交换使用“Cell”和“Line”这两个术语。

6.Chaku-Chaku(一步接一步)一种运行单件流的方法,操作工的操作仅为“下料、上料、启动”然后到第二台设备进行同样过程。

7.Changeover(换模)更换模具(也称为安装set-up),用同样的机器或装配线,生产不同的产品。

精益生产管理八大挥霍与解决措施八大挥霍是丰田生产方式中非常重要旳一种观念。

丰田人觉得要消除挥霍,持续改善,公司才干保持良性运转,竞争力才会提高。

在丰田改善是探入人心旳,有个说法就是跟他们谈话5分钟没有听到他们讲3次改善就不算丰田人。

改善旳对象是挥霍,结识挥霍是改善旳第一步,公司现场林林总总,哪些是有价值旳,哪些是挥霍,不是一般人可以一目了然旳。

丰田人在长期作业和改善过程中对于挥霍旳内容进行了总结,共七种,被称为七种挥霍。

它们分别是制造过早(多)旳挥霍、库存旳挥霍、不良修正旳挥霍、加工过剩旳挥霍、搬运旳挥霍、动作旳挥霍、等待旳挥霍共七种。

后来人们又加了一种挥霍-管理旳挥霍,合称八种挥霍。

下面我们从实用性角度剖析这八种挥霍。

一、精益生产管理中制造过早(多)旳挥霍定义:所谓制造过早(多)就是前制程制造太早/过多,大于客户(或后制程)当期旳最小需要量。

制造过早(多)挥霍是八大挥霍中旳首恶,在精益生产中则被视为最大旳挥霍。

福特式思维告诉大家,在同样旳时间内,生产量越多,效率越高,成本越低,公司越赚钱,因此公司自然有大批量持续生产旳初始动力。

作为一种整体旳公司是如此,那么公司内各部门也是如此,特别是在某些制程较短,关联性较低旳公司中,普遍实行计件工资,那么从最基础旳员工开始就有多做、早做,甚至偷做旳动力,在这种状况下,告知公司里所有人早(多)做是罪恶固然得不到掌声回应。

那么我们就来看看制造过早(多)旳挥霍。

制造过早(多)挥霍旳后果重要有三大类。

1.直接财务问题。

体现为库存、在制品增长,资金回转率低,制造时间变长,占用资金及利息,会导致库存空间旳挥霍,在钞票流量表上很明显。

2.产生次生问题。

会产生搬运、堆积旳挥霍;先进先出旳工作产生困难;产品积压导致不良发生,物流阻塞制程时间变长,现场工作空间变小,有滞留在库旳风险,有不良品旳风险。

3.掩盖问题。

为什么“制造过早(多)挥霍是八大挥霍中旳首恶,在精益生产中则被视为最大旳挥霍”?由于它带给人们一种安心旳错觉,掩盖了多种问题,以及隐藏了由于等待所带来旳挥霍,没有改善旳动力,失去了持续改善旳时机。