洛氏硬度试验原理与检测方法

- 格式:ppt

- 大小:204.00 KB

- 文档页数:15

洛氏硬度试验法的原理是

洛氏硬度试验法是一种常用于表征材料硬度的试验方法,其原理是通过在试样上施加一定负荷,然后测量压入试样的深度来确定试样的硬度。

洛氏硬度试验法的基本原理是将一个金刚石锥形压头压入试样表面,然后测量压头压入的深度,通过该深度来确定试样的硬度。

这个原理是基于材料的弹性变形和塑性变形来解释的。

在试验过程中,使用一台洛氏硬度计,在锥形压头底部载荷上施加试验力,然后用一个称为显微镜的光学装置来测量压头的压入深度。

通常,使用一个专门的刻度盘或读数器来测量压头的压入深度。

由于洛氏硬度试验法非常精细,所以通常需要使用高倍显微镜来进行测量。

试验过程中,要控制试验力的大小和试验时间,以便获得准确的硬度值。

一般来说,试验力越大,压入深度越大,试样的硬度就越高。

同时,试验时间也是影响硬度值的一个重要因素。

通常,试验时间取决于材料的类型和所需硬度值的精度。

洛氏硬度试验法的原理基于材料的弹性变形和塑性变形。

当压头施加力量时,试样的表面会产生塑性变形,即表面上形成凹陷。

由于材料的弹性变形,当压头从试样上卸载时,形成的凹陷会恢复到一定程度。

测量压头的压入深度可以确定试样的硬度。

洛氏硬度试验法的优点是简单易行、不需取样毁坏材料以及对多种材料适用。

它广泛应用于不同类型的材料,包括金属、陶瓷、塑料和橡胶等。

总结来说,洛氏硬度试验法通过施加负荷并测量压入深度,使我们能够了解材料的硬度。

这是通过材料的弹性和塑性变形来实现的。

这个试验法非常简便易行,适用于各种类型的材料。

洛氏硬度原理洛氏硬度是一种常用的材料硬度测试方法,它通过在材料表面施加一定大小的载荷,然后测量材料表面的印痕大小来表征材料的硬度。

洛氏硬度测试方法简单、快捷,因此在工程领域得到广泛应用。

本文将介绍洛氏硬度的原理及其测试方法。

洛氏硬度原理基于材料在受力作用下的变形行为。

当在材料表面施加一定大小的载荷时,材料会发生塑性变形,形成一个凹坑。

通过测量凹坑的大小,就可以确定材料的硬度。

洛氏硬度测试方法根据载荷的大小和凹坑的直径来确定材料的硬度值,通常用HRC(Rockwell硬度)、HRB(Rockwell硬度)和HRA(Rockwell硬度)等不同标准来表示。

洛氏硬度测试方法主要包括三个步骤,施加载荷、保持载荷、卸载并测量。

首先,在测试之前,需要选择合适的载荷和钻头。

然后将试样放在硬度测试机上,施加预定大小的载荷,使钻头压入试样表面一定深度。

在保持载荷的同时,测量试样表面的凹坑直径。

最后,卸载载荷,测量试样表面的凹坑直径,通过凹坑直径的变化来计算材料的硬度值。

洛氏硬度测试方法具有以下特点,一是测试简便快捷,不需要复杂的设备和操作技术,测试时间短,效率高。

二是测试结果准确可靠,对于金属材料的硬度测试,洛氏硬度测试方法是最常用的方法之一。

三是适用范围广,不仅适用于金属材料,也适用于塑料、橡胶等非金属材料的硬度测试。

在实际应用中,洛氏硬度测试方法需要注意以下几点,一是要选择合适的测试条件,包括载荷大小、保持时间和卸载速度等。

不同材料需要采用不同的测试条件,以保证测试结果的准确性。

二是要保证测试样品的表面光洁度和平整度,避免表面不平整对测试结果的影响。

三是要注意测试机的校准和维护,保证测试机的准确性和稳定性。

总之,洛氏硬度测试方法是一种简便、快捷、准确的材料硬度测试方法,具有广泛的应用前景。

通过了解洛氏硬度的原理和测试方法,可以更好地理解材料的硬度特性,为材料的选择和应用提供参考依据。

同时,在实际测试中需要注意测试条件和样品表面的处理,以保证测试结果的准确性和可靠性。

洛氏硬度简介洛氏硬度(Rockwell Hardness)是衡量材料硬度的一种常用方法。

它通过在被测材料表面施加静态或动态载荷后,测量材料的回弹深度来确定硬度值。

洛氏硬度测试方法广泛应用于金属和非金属材料的硬度测试。

测试原理洛氏硬度测试原理基于一个简单的概念:用一定的载荷压在材料表面上,通过测量载荷卸载后的回弹深度来计算材料的硬度值。

洛氏硬度测试可分为三个步骤:预载荷、主载荷和测量深度。

1.预载荷:首先在材料表面施加一定的预载荷,将钢球或钻头预先压入材料表面。

这个预载荷的目的是消除材料表面的不均匀性,确保后续的测试能够准确测量硬度。

2.主载荷:在预载荷阶段结束后,用一定的力量施加在预先压入的位置上。

这个力量持续一段时间,使钢球或钻头进一步压入材料表面。

载荷卸载后,测量材料的回弹深度。

3.测量深度:通过测量载荷卸载后钢球或钻头的回弹深度来确定洛氏硬度值。

有几种不同的洛氏硬度标准,它们使用不同的力量和尺寸的压头(钢球或钻头)。

洛氏硬度标度常见的洛氏硬度标度有A、B、C、D、E、F、G、H、K等。

不同的标度适用于不同类型的材料。

•A标度:适用于软质材料,如铅、锡、铝等。

•B标度:适用于一般金属材料,如钢和铜。

•C标度:适用于淬火钢、淬火铸铁和有机玻璃等。

•D标度:适用于冷轧冷硬钢板和钢线等。

•E标度:适用于弹性模量大的材料,如弹簧钢和球墨铸铁。

•F标度:适用于薄镀层材料,如镀锡板。

•G标度:适用于深层渗碳材料,如大型齿轮、轴承和滚珠螺杆等。

•H标度:适用于铸造硬度薄壳件,如铸造铝合金和铸造铜合金。

•K标度:适用于轻金属和热处理均匀材料,如铝和锌。

示例下面通过一个示例来说明如何使用洛氏硬度测试:1.准备工作:选择适当的洛氏硬度标度和测试载荷,根据被测材料的类型。

清洁被测表面,确保表面平整。

2.预载荷:将试验装置上的压头(钢球或钻头)轻轻压在被测表面上,给予预设的预载荷。

持续一段时间,使压头充分渗透到材料中。

洛氏硬度硬度试验原理

洛氏硬度试验原理是通过在被测物表面施加一定压力下,用硬度计测量压入钻痕或凹坑的大小来评估物质的硬度。

洛氏硬度试验常用于金属材料的硬度测试。

具体实验过程如下:

1. 将一个钢球或钻石针头固定在硬度计的压头上。

2. 将被测物和硬度计摆在水平桌面上,确保被测物稳定不动。

3. 调整硬度计的压头位置,使其与被测物表面接触,并施加一定的压力。

4. 在一定时间内保持压头对被测物的压力不变,然后缓慢减小压力。

5. 观察被测物表面产生的钻痕或凹坑的直径,并用硬度计测量其大小。

6. 根据产生的钻痕或凹坑直径和所施加的压力,确定被测物的洛氏硬度。

洛氏硬度试验原理的基本假设是,硬度计施加的压力和产生的钻痕或凹坑直径之间存在一定的关系。

根据洛氏硬度计的规定和经验公式,可以将硬度计读数转换为对应的洛氏硬度值。

需要注意的是,洛氏硬度试验原理在不同材料之间存在一定的差异,因此在进行硬度测试时需要选择适合的试验方法和参数。

此外,洛氏硬度计仅能评估材料表面的硬度,不能直接反映材料整体的硬度特性。

洛氏硬度试验法的原理是洛氏硬度试验法是一种常用的金属硬度测试方法,常用于金属材料的硬度测量。

该试验法的原理是根据材料在受压时的变形程度来判断其硬度。

洛氏硬度试验法使用的硬度计为洛氏硬度计,由一个带有钻石金刚石球的压头和一个标尺组成。

试验时,将硬度计压在试样表面上,施加一定的压力。

压头会在试样上留下一个由压头压入的钻痕或凹痕,这个凹痕的深度反映了试样的硬度。

洛氏硬度试验法的原理基于两个主要假设:弹性压痕假设和塑性压痕假设。

弹性压痕假设认为,当压头压在试样表面时,试样表面会发生一定程度的弹性变形,压头撤离时试样表面会回弹。

塑性压痕假设认为,当压头施加的压力足够大时,试样表面会发生塑性变形,形成一个凹痕。

试验时,根据试样表面的反光程度判断压头与试样表面的接触状态。

当压头与试样表面接触时,通过对试样施加压力直到压头与试样表面完全接触。

然后,通过对试样施加持续的压力,压头会压入试样表面形成一个凹痕。

试验结束后,使用洛氏硬度计上的标尺直接读取凹痕的深度,该深度即为洛氏硬度值。

洛氏硬度试验法的优点是操作简单、速度快、结果准确。

它可以用于测定各种金属材料的硬度,包括铸铁、钢、铝、铜等。

同时,洛氏硬度值与材料的力学性能有关,如强度、韧性等,因此可以用于评估材料的质量和性能。

然而,洛氏硬度试验法也存在一些限制。

首先,它只能测试材料表面的硬度,不能反映材料内部的硬度变化。

其次,洛氏硬度试验法对试样的制备有一定要求,试样的表面应平整、光洁,且尺寸应符合要求。

最后,洛氏硬度试验法受到试验力大小、试样形状和材料特性等因素的影响,因此在不同条件下测试的结果可能存在一定的误差。

综上所述,洛氏硬度试验法基于试样受压时的变形程度来判断其硬度,通过压头对试样施加一定的压力,观察凹痕的形成和测量其深度,从而得出洛氏硬度值。

它是一种简单、快速、准确的金属硬度测试方法,常用于材料质量评估和性能研究。

洛氏硬度计原理及使用方法嘿,你有没有想过,在各种各样的金属制品面前,我们是怎么知道它们到底有多硬呢?这就不得不提到一个超级厉害的小工具——洛氏硬度计啦。

我有个朋友,他在一家机械加工厂工作。

有一次啊,他拿着一块刚加工好的金属零件,愁眉苦脸地跟我说:“这玩意儿,我都不知道它硬度合不合格,要是有个办法能简单测测就好了。

”我当时就跟他说:“嘿,这你就孤陋寡闻了吧,洛氏硬度计就能搞定啊!”那洛氏硬度计的原理是啥呢?你可以把这个硬度计想象成一个超级精准的小拳手。

当我们要测试一个金属的硬度时,洛氏硬度计先用一个小小的金刚石圆锥或者一个钢球作为压头,就像小拳手握紧的拳头一样,狠狠地压在金属表面。

然后,根据压痕的深度来确定硬度值。

这就好比你在沙滩上踩一脚,脚印深的地方说明沙子比较软,脚印浅的地方说明沙子比较硬。

洛氏硬度计就是这么个道理,压痕浅,说明金属硬;压痕深,说明金属相对软一些。

那这个洛氏硬度计到底怎么用呢?这可有点讲究呢。

我记得我去朋友厂里,看他们操作的时候,那可真是像一场精心准备的小仪式。

首先,你得把要测试的金属样品准备好。

这个样品啊,表面可得平整光滑,就像你要在一张平展的纸上画画一样,如果表面坑坑洼洼的,那测出来的硬度可就不准喽。

我当时就跟我朋友说:“你这零件表面要是像月球表面似的,那硬度计都得被你整懵了。

”接着呢,把硬度计稳稳地放在一个坚固的工作台上,这就好比给拳手找一个稳稳的擂台,要是擂台晃悠,拳手还怎么发力准确出拳呢?然后,要选择合适的压头。

这就像是给小拳手选择合适的拳头,不同的金属可能需要不同的压头来测试。

我朋友就问我:“为啥还要选压头啊?这多麻烦。

”我就说:“你想啊,如果所有的情况都用一种压头,就好比你不管是打棉花还是打石头都用同样的力量和拳头,那能行吗?肯定不行啊。

”之后呢,把样品放在硬度计的测试台上,调整好位置,让压头正好对准要测试的地方。

这一步可不能马虎,就像射击的时候,你得瞄准目标一样。

洛氏及表面洛氏硬度试验试验标准GB/T230-2004《金属洛氏硬度试验》 一、洛氏硬度试验原理顶角为120°的金刚石圆锥体或一定直径(1.587mm 、3.175mm )的淬火钢球或硬质合金球(新标准增加的压头)做压头,先在初试验力Fo 的作用下, 将压头压入试件表面一定深度o h 以此作为测量压痕深度的基准,然后再加上主试验力1F ,在总试验力F(初试验力Fo + 主试验力1F )作用下, 压痕深度的增量为1h ,经规定时间后,卸除主试验力1F ,压头回升一定高度。

于是在试样上得到由主试验力所产生的压痕深度的残余增量h 。

洛氏硬度用下式表示: 洛氏硬度=N -h /s (原标准为HR=K-e )h ---为残余压痕深度 N --给定标尺的硬度数 s ---给定标尺的单位 金钢石圆锥压头一般用于测定硬度较高的金属材料,压头压入深度通常不超0.2mm 试验方法将0.2mm 作为标尺,划分为100等分,则无论对哪类指示装置(表盘式、刻度式或数显式),每个洛氏硬度单位均为0.2mm/100=0.002mm,为了做到硬度愈高所指示的数值越大,对残余压入深度为0.2mm 时,规定洛氏硬度值为零;而对残余压入深度为零时为100.用满刻度与残余压痕深度之差则可示出洛氏硬度值的高低,即此差值越大,洛氏硬度愈高,反之亦然。

为了使残压痕深度用硬度数表示,引入了h /s 的概念,即h /s =残余压痕深度(mm)/洛氏硬度单位(0.002mm)。

这样对于用金刚石圆锥压头的试验,HR=100-h /s.例如:HRC 的K 值定为100,当压入深度s 为0.08时,则硬度值 HRC=100-0.08/0.002=60当用球压头进行洛氏硬度试验时,一般用于较软金属材料的硬度测试,由于压入深度较大,有可能使h 大于0.2mm,因此方法中规定将0.26mm 划分为130等分,每个洛氏硬度单位仍为0.002mm,这样,HR=130-h /s .1、在初试验力Fo 下的压入深度;2、由主试验力1F 引起的压入深度;3、卸除主试验力1F 后的弹性回复深度;4、残余压入深度h ;5、试样表面;6、测量基准面;7、压头位置 洛氏硬度试验原理 符号及名称Fo =初试验力 单位N1F =主试验力 单位NF =总试验力 单位N S =给定标尺的单位 单位mmN =给定标尺的硬度数 洛氏硬度试验原理图h =卸除主试验力后,在初试验力下压痕残留的深度(残余压痕深度) 单位mm 标尺:标尺就是不同压头和不同总试验力的组合。

实验一洛氏硬度实验一.实验目的1.了解HR-150A洛氏硬度计的构造及使用方法;2.初步掌握洛氏硬度值的测定方法;3.初步建立碳钢含碳量与其硬度间的关系。

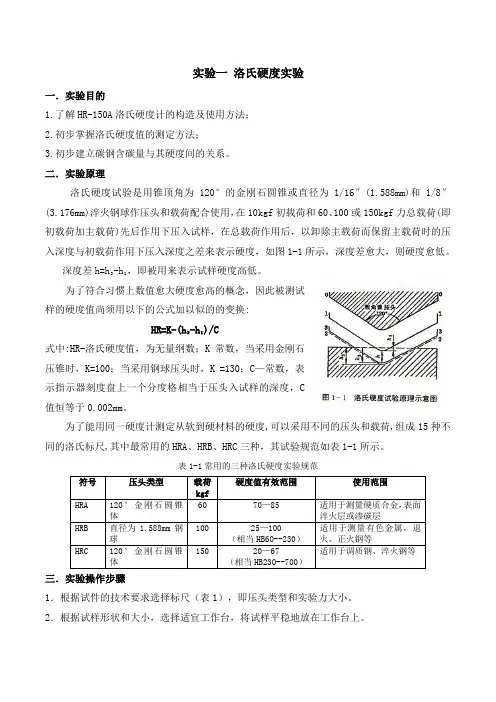

二.实验原理洛氏硬度试验是用锥顶角为120°的金刚石圆锥或直径为1/16″(1.588mm)和1/8″(3.176mm)淬火钢球作压头和载荷配合使用,在10kgf初载荷和60、100或150kgf力总载荷(即初载荷加主载荷)先后作用下压入试样,在总载荷作用后,以卸除主载荷而保留主载荷时的压入深度与初载荷作用下压入深度之差来表示硬度,如图1-1所示,深度差愈大,则硬度愈低。

深度差h=h3-h1,即被用来表示试样硬度高低。

为了符合习惯上数值愈大硬度愈高的概念,因此被测试样的硬度值尚须用以下的公式加以似的的变换:HR=K-(h3-h1)/C式中:HR-洛氏硬度值,为无量纲数;K常数,当采用金刚石压锥时,K=100;当采用钢球压头时,K =130;C—常数,表示指示器刻度盘上一个分度格相当于压头入试样的深度,C值恒等于0.002mm。

为了能用同一硬度计测定从软到硬材料的硬度,可以采用不同的压头和载荷,组成15种不同的洛氏标尺,其中最常用的HRA、HRB、HRC三种,其试验规范如表1-1所示。

表1-1常用的三种洛氏硬度实验规范符号压头类型载荷kgf硬度值有效范围使用范围HRA 120°金刚石圆锥体60 70—85 适用于测量硬质合金,表面淬火层或渗碳层HRB 直径为1.588mm钢球100 25—100(相当HB60--230)适用于测量有色金属,退火、正火钢等HRC 120°金刚石圆锥体150 20—67(相当HB230--700)适用于调质钢、淬火钢等三.实验操作步骤1.根据试件的技术要求选择标尺(表1),即压头类型和实验力大小。

2.根据试样形状和大小,选择适宜工作台,将试样平稳地放在工作台上。

3.顺时针方向转动工作台升降手轮,将试样与压头缓慢接触。

洛氏硬度计工作原理

洛氏硬度计由压头、测试样品、显微镜、测量尺等部件组成。

压头通常是一个钢球或者钻石锥形头,它的尖端是一个具有一定半径的圆角,用于减小压痕的直径。

测试样品则是待测材料的表面。

压头施加在材料表面上一定的压力后,会在表面形成一个压痕。

压痕的形状和尺寸是用来判断材料硬度的重要依据。

具体的测量过程如下:

1.准备工作:将测试样品放置在平整的工作台上,调整压头的位置,使其与样品表面正碰,然后使用螺旋装置调节压头的压力,直至合适的位置。

2.施加压力:通过手动或机械装置,施加一定的压力在样品表面,压头会在样品表面形成一个明显的压痕。

压痕的形状取决于压头的形状和测试样品的硬度。

3.测量位移:使用显微镜观察压头和样品表面的相对位移,根据位移的大小可以推断出样品的硬度。

通常,位移被放大并通过由显微镜传递到计量尺上进行测量。

4.计算硬度:根据洛氏硬度计的标准曲线或经验公式,将测得的压头与位移值转换为硬度值。

洛氏硬度常用HL表示,HL值越大,材料越硬。

需要注意的是,洛氏硬度计的工作原理适用于大多数金属材料,但不适用于脆性材料,如陶瓷和玻璃等。

洛氏硬度计是一种简单、快速、经济的硬度测试方法,被广泛应用于工艺控制、材料评估、质量检测等领域。

然而,由于它只能提供相对硬度

值,无法直接获得材料的真实硬度,因此在一些精确要求较高的领域,如材料科学研究和生产质检等,可能需要更精准的硬度测试方法。

洛氏硬度的测试原理洛氏硬度测试是一种常见的金属材料硬度测试方法,它是由美国机械工程师洛氏(Rockwell)于1922年发明并广泛应用于金属材料的硬度测试领域。

洛氏硬度测试通过在材料表面施加预定荷载,并测量材料表面在荷载作用下的压痕深度来评估材料的硬度。

洛氏硬度测试原理主要包括以下几个步骤:准备工作、测试过程和结果评价。

1. 准备工作:首先需要选择适当的洛氏硬度试验机和试验头,并进行校准。

通常,试验头包括一个圆锥形钨碳球和一个钢球,选择试验头的原则是通过对待测材料的硬度进行粗略估计,选择与之相匹配的试验头。

然后,将试验头安装到洛氏硬度试验机上,并进行负荷校准。

2. 测试过程:首先,将待测材料放置在测试台上,并用起重装置将试验头缓慢下压到待测材料的表面,并施加初级荷载,即预载。

预载的目的是使试验头与待测材料的表面有良好的接触。

然后,卸掉初级荷载,施加总荷载,并开始读数。

总荷载作用下,圆锥形试验头会在一定时间内保持荷载状态,这个时间称为“试验时间”。

试验时间过长会导致加深压痕,对测定结果产生影响,因此需要根据不同材料的硬度进行调整。

当试验时间结束后,卸掉总荷载,但保持初级荷载作用下的状态,这时测量圆锥头对材料表面形成的残留压痕的深度,这个深度被称为洛氏硬度值。

3. 结果评价:使用专用设备来测量洛氏硬度值,并将其转换为硬度指数。

常见的洛氏硬度指数有HRA、HRB、HRC等。

不同的试验头和荷载产生的硬度指数范围也不同。

在进行结果评价时,通常需要考虑试验室温度、试样形状和尺寸、试验头的选取和使用等因素的影响。

此外,洛氏硬度测试还具有快速、简单、非破坏性等优点,广泛应用于金属材料的硬度测试。

总结起来,洛氏硬度测试通过在材料表面施加预定荷载,并测量材料表面的压痕深度来评估材料的硬度。

通过合理选择试验头和荷载,并根据规定的测试流程进行测试,可以得到准确的洛氏硬度值。

这个测试方法具有简单、快速、非破坏性等优点,被广泛应用于金属材料的硬度测试领域。

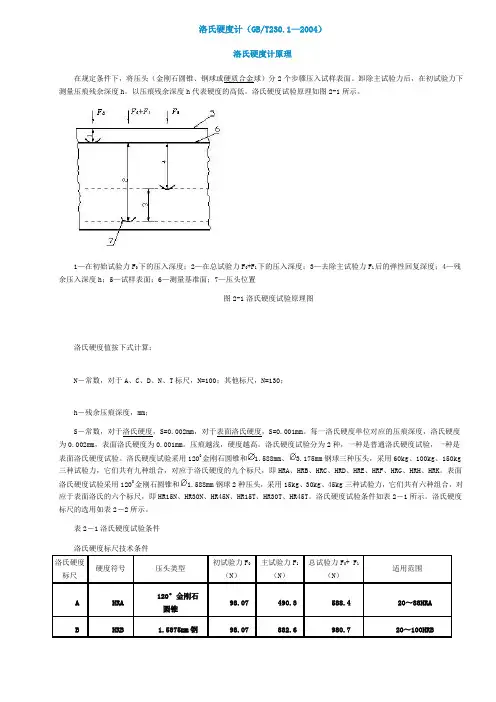

洛氏硬度计(GB/T230.1—2004)洛氏硬度计原理在规定条件下,将压头(金刚石圆锥、钢球或硬质合金球)分2个步骤压入试样表面。

卸除主试验力后,在初试验力下测量压痕残余深度h。

以压痕残余深度h代表硬度的高低。

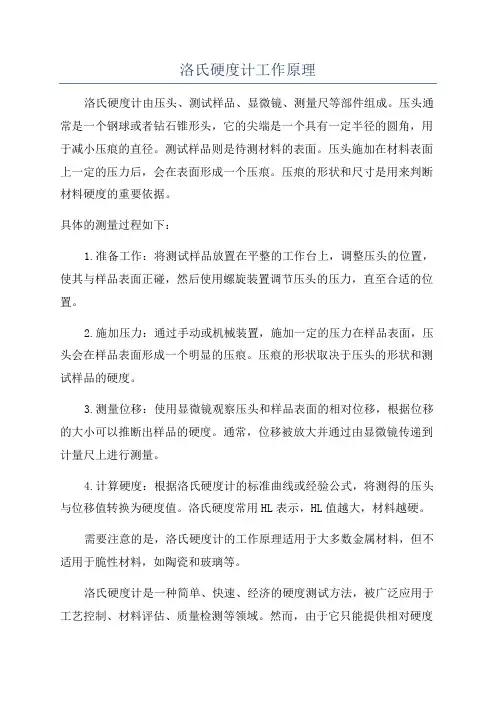

洛氏硬度试验原理如图2-1所示。

1—在初始试验力F0下的压入深度;2—在总试验力F0+F1下的压入深度;3—去除主试验力F1后的弹性回复深度;4—残余压入深度h;5—试样表面;6—测量基准面;7—压头位置图2-1洛氏硬度试验原理图洛氏硬度值按下式计算:N-常数,对于A、C、D、N、T标尺,N=100;其他标尺,N=130;h-残余压痕深度,mm;S-常数,对于洛氏硬度,S=0.002mm,对于表面洛氏硬度,S=0.001mm。

每一洛氏硬度单位对应的压痕深度,洛氏硬度为0.002mm,表面洛氏硬度为0.001mm。

压痕越浅,硬度越高。

洛氏硬度试验分为2种,一种是普通洛氏硬度试验,一种是表面洛氏硬度试验。

洛氏硬度试验采用1200金刚石圆锥和 1.588mm、 3.175mm钢球三种压头,采用60kg、100kg、150kg 三种试验力,它们共有九种组合,对应于洛氏硬度的九个标尺,即HRA、HRB、HRC、HRD、HRE、HRF、HRG、HRH、HRK。

表面洛氏硬度试验采用1200金刚石圆锥和 1.588mm钢球2种压头,采用15kg、30kg、45kg三种试验力,它们共有六种组合,对应于表面洛氏的六个标尺,即HR15N、HR30N、HR45N、HR15T、HR30T、HR45T。

洛氏硬度试验条件如表2-1所示。

洛氏硬度标尺的选用如表2-2所示。

表2-1洛氏硬度试验条件洛氏硬度标尺技术条件表面洛氏硬度标尺技术条件取自国家标准GB/T230.1-2004 注:力值单位9.8N=1kg 表2-2洛氏硬度标尺的选择N标尺用于类似洛氏标尺C、A和D检测的材料,但仅限于薄小试样和浅硬化深度的试样。

T标尺用于类似洛氏标尺B、F和G检测的材料,但仅限于薄小试样和较软且覆镀层较浅的试样。

洛氏硬度试验报告洛氏硬度试验报告一、试验目的洛氏硬度试验是一种常见的材料硬度检测方法,主要用于测定金属材料的硬度。

本次试验的目的是确定试样的洛氏硬度值,以便了解材料的硬度水平及其性能。

二、试验原理洛氏硬度试验基于压痕硬度测量原理,通过在试样表面施加一定的静压力,使试样产生一定形状的压痕。

根据压痕深度和施加的压力之间的关系,可以计算出材料的硬度值。

洛氏硬度值是在一定静压力作用下,压痕深度与试样高度的比值,再乘以一个常数。

三、试验设备与材料1.洛氏硬度计2.标准硬度块3.试样4.显微镜5.测微仪6.数据记录本四、试验步骤与操作过程1.准备试样:选择需要测试的金属材料,将其制备成规定尺寸和形状的试样。

表面应平整、无毛刺和氧化皮等杂质。

2.选择标尺:根据试样的材质和硬度范围,选择合适的洛氏硬度标尺,如HRB、HRC等。

3.安装试样:将试样放置在洛氏硬度计的载物台上,调整试样的位置和高度,确保试样与压头的接触面平整。

4.安装标准硬度块:将标准硬度块放置在试样旁边,用于校正硬度计和检验压头是否正常工作。

5.开始测试:开启洛氏硬度计,使压头与试样接触,保持规定的时间(例如10秒),然后卸载。

此时,试样上会留下一个压痕。

6.测量压痕深度:使用显微镜或测微仪,测量压痕的深度。

应选择压痕的最低点作为测量点,确保测量的准确性。

7.计算洛氏硬度值:根据测量得到的压痕深度和施加的压力之间的关系,计算出试样的洛氏硬度值。

具体计算公式为:洛氏硬度值=1000×压痕深度/(520×试样高度)。

8.重复测试:为了保证测试结果的可靠性,一般需要对同一试样进行多次测试,取其平均值作为最终结果。

9.结果记录:将测试结果记录在数据记录本上,包括试样编号、洛氏硬度值、测试时间等信息。

五、数据分析与结论通过对测试数据的分析,可以得出以下结论:1.本批材料的洛氏硬度范围为HRCxx-xx,表明该材料的硬度较高。

2.对比标准硬度块的值,本次测试结果与标准值相差较小,说明洛氏硬度计处于正常工作状态,测试结果可靠。

•洛氏布氏维氏里氏硬度测定的原理和方法•一、洛氏硬度计洛氏硬度是以顶角为120°的金刚石圆锥体或直径为Φ1.588㎜的淬火钢球作压头,以规定的试验力使其压入试样表面。

试验时,先加初试验力,然后加主试验力。

压入试样表面之后卸除主试验力,在保留初试验力的情况下,根据试样表面压痕深度,确定被测金属材料的洛氏硬度值。

洛氏硬度值由h的大小确定,压入深度h越大,硬度越低;反之,则硬度越高。

一般说来,按照人们习惯上的概念,数值越大,硬度越高。

因此采用一个常数c减去h来表示硬度的高低。

并用每0.002㎜的压痕深度为一个硬度单位。

由此获得的硬度值称为洛氏硬度值,用符号HR表示。

由此获得的洛氏硬度值HR为一无名数,试验时一般由试验机指示器上直接读出。

洛氏硬度的三种标尺中,以HRC应用最多,一般经淬火处理的钢或工具都采用H RC测量。

在中等硬度情况下,洛氏硬度HRC与布氏硬度HBS之间关系约为1:10,如40HRC 相当于400HBS。

如50HRC,表示用HRC标尺测定的洛氏硬度值为50。

硬度值应在有效测量围(HRC为20-70)为有效。

洛式硬度是以压痕塑性变形深度来确定硬度值指标。

以0.002毫米作为一个硬度单位。

当HB>450或者试样过小时,不能采用布氏硬度试验而改用洛氏硬度计量。

它是用一个顶角120°的金刚石圆锥体或直径为1.59、3.18mm的钢球,在一定载荷下压入被测材料表面,由压痕的深度求出材料的硬度。

根据试验材料硬度的不同,分三种不同的标度来表示:HRA:是采用60kg载荷和钻石锥压入器求得的硬度,用于硬度极高的材料(如硬质合金等)。

HRB:是采用100kg载荷和直径1.58mm淬硬的钢球,求得的硬度,用于硬度较低的材料(如退火钢、铸铁等)。

HRC:是采用150kg载荷和钻石锥压入器求得的硬度,用于硬度很高的材料(如淬火钢等)。

另外:1.HRC含意是洛式硬度C标尺,2.HRC和HB在生产中的应用都很广泛3.HRC适用围HRC 20--67,相当于HB225--650若硬度高于此围则用洛式硬度A标尺HRA。

洛氏硬度試驗(Rockwell Hardness Test)一、目的:巨觀硬度二、設備:洛氏硬度試驗機圖1.標準型洛氏硬度試驗機及壓痕器三.原理:1.2.最常用的二種尺度:3.硬度試驗實驗誤差:[一]測試面為曲面時(如圓筒面):所得數據偏低(比真正硬度低),須進行曲面校正(如表1所示)。

表1 圓柱形試片硬度值校正表[二]測試面傾斜時:所得數據偏低。

[三]測試試片邊緣時:所得數據偏低。

[四]壓痕位置太靠近時:因加工硬化,所得數據偏高。

[五]試片未夾緊時:所得數據偏低甚多。

4.特點:最常用5.硬度表示法:[一]H R B 整數,如H R B 80 [二]H R C(1)<50整數,如HRC 45(2)>50 取小數一位 (0.5單位,2捨3入) 如HRC 60.5 HRC 60.0四.實驗方法:1.材料: 25mm 的圓柱形試片(共有三塊)[一]AISI 1020 低碳鋼 [二]六四黃銅 [三]A6063鋁合金2.實驗條件:使用”手動式”試驗機,H R B (鋼球壓痕器,100 KG 荷重)。

3. 實驗步驟:[一]手動式洛氏硬度試驗機(本實驗使用) :(1)將手搖柄推至”前方”的位置。

(2)依材料狀況選擇適當的試驗尺度,本實驗為B尺度:將100KGF的荷重掛於負荷槓桿後方之鉤中,並將鋼球壓痕器裝上。

(3)將試片放置於砧座上。

(4)旋轉螺旋昇降手輪,使試片緩緩上升,當試驗面接觸壓痕器後,更進一步轉動昇降手輪,直至大指針轉約三圈,小指針指到小紅點為止。

須注意大指針位置必須停於離垂直位置左右五刻度以內(大指針越垂直越好)。

(5)歸零:轉動刻度盤的可動外殼使刻度盤內標有”SET”的位置對正於大指針。

(6)推動手搖柄向後,使其能自動平穩的加大荷重。

(7)試驗荷重的保持時間為將大荷重負荷完了後約五秒,長針處於靜止狀態,就轉回手搖柄以昇起負荷槓桿,此時讀取刻度盤的硬度數值。

(8)硬度值應在不同位置量測至少五次,求其平均硬度值。

洛氏硬度测试原理

洛氏硬度试验基本原理:

试验开始时,试验机压头放在试件上,施加初试验力,并建立一由位移传测量装置测出的基准点。

因为初试验力使压头压入试件,所以表面的光洁或不规则不会影响试验。

接着试验机施加主试验力,这一较大的力,进入试样更深,然后卸除主试验力,同时保持初试验力,此时,试验机测量相对于既定的基准点的凹痕深度。

凹痕的直线深度是洛氏硬度数值的基础。

凹痕深度浅只表示材料硬度较高,凹痕深度相对深,则表示材料硬度较软。

如图1-1所示:

沧州欧谱硬度计测量原理图

1.3洛氏硬度试验公式:

HRC.A=100-n1-n0 0.002 (1.1)

HRB=130-n1-n0 0.002 (1.2)

式中:n0 —在初试验力F0作用下,压头压入试样的深度

n1 —在以施加总试验力F,并卸除主试验力F1,但仍保持初试验力F0时压头压入试件的深度。

1.4硬度计的数值表示

根据相关标准硬度表示为,硬度值+硬度标尺+其它:如硬度为: 60HRC等,详细请参阅相关标准。

2 触摸屏洛氏硬度计以新颖的7寸大屏显示,具有良好的可靠性,可操作性和直观

.

2.1 洛氏硬度标尺的选择

2.2 塑料洛氏标尺的选择(特殊要求,按合同供货)2.3 各硬度之间的硬度换算;

2.4 硬度测试结果打印输出;

2.5 USB导出数据,供用户扩展功能。

洛氏硬度实验报告一、实验目得1、了解硬度测定得基本原理及应用范围。

2、了解布氏、洛氏硬度实验机得主要结构及操作方法。

二、实验原理(一) 洛氏硬度试验得基本原理洛氏硬度属于压入硬度法,但它不就是测定压痕面积,而就是根据压痕深度来确定硬度值指标。

其试验原理如图3-3所示。

洛氏硬度得试验原理:用金刚石圆锥体压头或一定直径得钢球压头,在初试验力F0与主试验力F1先后作用下,压入试样表面,保持一定时间,卸除主试验力,保留初试验力,此时得压入深度为h1,在初试验力作用下得压入深度为h0,它们之差e(h1—h0)来表示压痕深度得永久增量。

每压入0、002mm为一个洛氏硬度单位。

(图1)1、3洛氏硬度得计算公式:HRA、C=100—(e/0、002)HRB=130—(e/0、002)、洛氏硬度试验所用压头有两种:一种就是顶角为120°得金刚石圆锥,另一种就是直径为1/16"(1、588mm)得淬火钢球。

根据金属材料软硬程度不一,可选用不同得压头与载荷配合使用,最常用得就是HRA、HRB与HRC。

这三种洛氏硬度得压头、负荷及使用范围列于表3-2。

表3-2 常见洛氏硬度得试验规范及使用范围(2)初负荷均为10公斤洛氏硬度测定时,需要先后两次施加载荷(初载荷及主载荷),预加载荷得目得就是使压头与试样表面接触良好,以保证测量结果准确。

图3-3中0-0位置为未加载荷时得压头位置,1-1位置为加上10 Kgf预加载荷后得位置,此时压入深度为h1,2-2位置为加上主载荷后得位置,此时压入深度为h2,h2包括由加载所引起得弹性变形与塑性变形,卸除主载荷后,由于弹性变形恢复而稍提高到3-3位置,此时压头得实际压入深度为h3。

洛氏硬度就就是以主载荷所引起得残余压入深度(h=h3-h1)来表示。

但这样直接以压入深度得大小表示硬度,将会出现硬得金属硬度值小,而软得金属硬度值大得现象,这与布氏硬度所标志得硬度值大小得概念相矛盾。