化工原理课程设计精馏塔详细版

- 格式:doc

- 大小:2.48 MB

- 文档页数:44

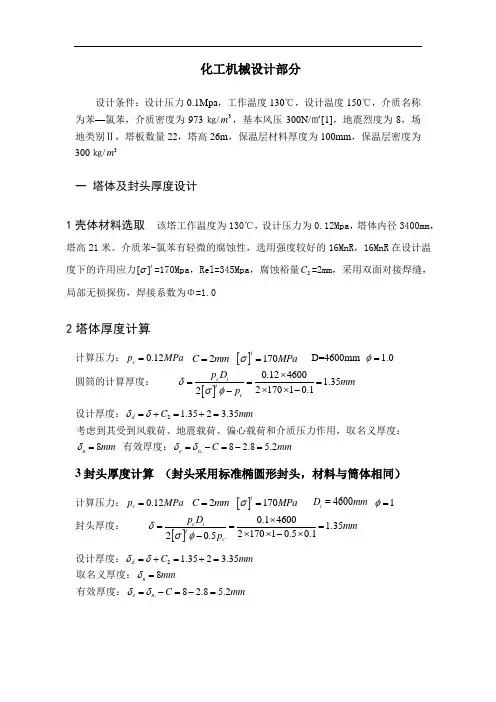

化工机械设计部分设计条件:设计压力0.1Mpa ,工作温度130℃,设计温度150℃,介质名称为苯—氯苯,介质密度为973㎏/3m ,基本风压300N/㎡[1],地震烈度为8,场地类别Ⅱ,塔板数量22,塔高26m ,保温层材料厚度为100mm ,保温层密度为300㎏/3m一 塔体及封头厚度设计1壳体材料选取 该塔工作温度为130℃,设计压力为0.12Mpa ,塔体内径3400mm ,塔高21米。

介质苯-氯苯有轻微的腐蚀性,选用强度较好的16MnR ,16MnR 在设计温度下的许用应力[]t σ=170Mpa ,Rel=345Mpa ,腐蚀裕量2C =2mm ,采用双面对接焊缝,局部无损探伤,焊接系数为Φ=1.02塔体厚度计算计算压力:0.12c p M Pa = 2C mm = []170tM Pa σ= D=1.0φ= 圆筒的计算厚度:]0.124600 1.35217010.12c itcp D m mp δσφ⨯===⨯⨯--设计厚度:2 1.352 3.35d C mm δδ=+=+=考虑到其受到风载荷、地震载荷、偏心载荷和介质压力作用,取名义厚度:8n mm δ= 有效厚度:.8 2.8 5.2e n C mm δδ=-=-=3封头厚度计算 (封头采用标准椭圆形封头,材料与筒体相同)计算压力:0.12c p M Pa = 2C mm = []170tM Pa σ= 4600i D mm = 1φ=封头厚度:]0.14600 1.35217010.50.120.5c itcp D m mp δσφ⨯===⨯⨯-⨯-设计厚度:2 1.352 3.35d C mm δδ=+=+= 取名义厚度:8n mm δ=有效厚度:.8 2.8 5.2e n C mm δδ=-=-=二 塔设备质量载荷计算1 筒体、圆筒、封头、裙座的质量【8】()2222000.785(4.6164.6)227.851000236254im D D H kgπρ=⨯-=⨯-⨯⨯⨯=2附件的质量010.252375a m m kg ==3塔内构件的质量筛板塔塔盘单位质量265/N q kg m = 塔内构件的质量:22020.785 4.62265237534i m D Nq kg πN ==⨯⨯⨯=4 保温层的质量22220302()()0.785(4.816 4.616)(277)300237534i m D D H H kgπρ=⨯-⨯-⨯=⨯-⨯-⨯=5平台、扶梯的质量查得平台单位质量2150/P q kg m = 笼式扶梯单位质量40/F q kg m = 其中平台数3n =,笼式扶梯高度为26000mm 平台、扶梯的质量㎏()()222204002340210.785 4.6162 4.616150389754f p m q H D D q kgπ⎡⎤⎡⎤=⨯++-⨯⨯=⨯+⨯+-⨯⨯=⎣⎦⎣⎦6操作时物料的质量220510.785 4.60.04422973156454i m D h kg πρ==⨯⨯⨯⨯=7水压试验质量220.785 4.6(267)1000315604w i w m D H kg πρ==⨯⨯-⨯=8 操作质量:0010203040586345 am m m m m m m kg =+++++=9 全塔最大质量m max=m01+ m02+ m03+ m04+ m a+ m w=377326 10 全塔最小质量m min =m01+0.2 m02+ m03+ m04=43256kg计算前先对塔进行分段,以地面为0-0截面,裙座人孔为1-1截面,塔低封头焊缝为2-2截面,筒体分为两段,总共四段。

化工原理课程设计任务书精馏塔本篇文档主要介绍化工原理课程设计任务书中关于精馏塔的要求和内容。

一、设计任务设计一座丙酮-甲醇精馏塔,要求:1. 产品:A级丙酮、B级丙酮、水、甲醇2. 输入流量:1000kg/h,A级丙酮50%,B级丙酮50%3. 操作压力:常压4. 输出流量:1000kg/h,A级丙酮90%,B级丙酮10%5. 设计基准:精馏32个板层二、设计步骤1. 精馏塔的结构设计(1) 塔的类型:管式塔(2) 塔的高度:设定32个板层,按传质条件设计最小高度(3) 填料类型:采用网格填料(4) 塔的直径:根据输入流量、精馏塔高度和填料设计(5) 塔的材质:不锈钢(6) 填料厚度:1.5cm2. 精馏塔的操作参数及控制(1) 操作压力:常压(2) 丙酮的重心温度:58℃(3) 甲醇的重心温度:52℃(4) 塔顶压力:1atm(5) 塔底压力:1atm(6) 板间压力降:0.015atm(7) 蒸汽进口管直径:50mm(8) 汽液分离器直径:100mm(9) 泵的扬程:15m3. 精馏塔的热力学计算(1) 设定板层数:32(2) 输入流量:1000kg/h,A级丙酮50%,B级丙酮50%(3) 设定塔顶压力:1atm(4) 设定塔底压力:1atm(5) 设定塔板温度,参考数值文献或软件计算(6) 根据塔板温度确定物质的蒸汽压(7) 根据物质的蒸汽压计算物质的分馏、回流比等参数4. 精馏塔的动力学模拟(1) 建立模型:使用MATLAB或其他模拟软件建立动力学模型(2) 确定控制方案:根据设定的输出要求,确定控制方案(3) 模拟仿真:进行塔的动态仿真,查找可能的故障及出现的问题(4) 评价:对模拟结果进行评价,并应对出现的问题进行处理三、设计成果1. 绘制精馏塔的结构图:包含填料、板层、进口出口等2. 绘制精馏塔的液相、气相平衡图3. 计算精馏塔流程图:包括输入和输出物质流量、温度、压力等参数4. 编写精馏塔的操作说明:包括操作控制、参数设定、操作步骤等5. 输出精馏塔的动态模拟成果:包括MATLAB或其他模拟软件的代码和仿真结果以上是化工原理课程设计的精馏塔任务书的要求和内容,本文档中介绍了设计步骤和要求,设计成果等部分,可以为读者提供一定帮助,同时也展示了精馏塔设计工作的一般流程和方法。

一、设计方案的确定1.塔型:选用重型浮阀塔F1型浮阀塔的结构简单,制造方便,节省材料,性能良好,广泛用于化工及炼油生产中,现已列入部颁标准(JB1118-68)内。

一般情况下采用重阀,只有在处理量大并且要求压强降得很低的系统(如减压塔)中,采用轻阀。

由于本设计采用常压操作即可完成任务故采用重阀。

重阀采用厚度未2mm的薄板冲制,每阀质量约为33g。

浮阀塔具有以下优点:生产能力大;操作弹性好;塔板效率高;气体压强及液面落差较小;使用周期长;结构简单,便于安装;塔的造价低等。

2.操作压力:常压精馏因为常压下乙醇—水湿液态混合物,其沸点较低(小于100℃),故采用常压精馏就可以分离。

3.进料状态:泡点进料泡点进料的操作容易控制,而且不受季节的影响;另外泡点进料时精馏段和提留段塔径相同,设计和制造比较方便。

4.加热方式:采用间接蒸汽加热5.冷却剂与出口温度:采用25℃常温水为冷却剂,出口温度是40℃6.回流方式:泡点回流泡点回流易于控制,设计和控制是比较方便,而且可以节约能源。

3.1工艺条件和物性参数的计算3.3.1将质量分数转换成摩尔分数质量分数:0.425F X = 0.8346=0.92580.8346+0.1718D X ⨯=⨯⨯B 0.146=0.22120.146+0.918X ⨯=⨯⨯摩尔分数:()F 0.425/46=0.22430.425/4610.425/18x =+- 0.8300D x = 0.1000B x =3.1.2物料衡算摩尔流量:原料处理量=20.0115 1.85/t h -⨯= 故摩尔流量()()185010.42518500.42576.19/4618F kmol h ⨯-⨯=+=由F D B Fx Dx Bx =+ B F D =+ ()0.22430.176.1912.97/0.830.1F B D B x x D Fkmol h x x --==⨯=--()76.1912.9763.22/B F D kmol h =-=-= 质量流量:1850/F kg h = F D B Fx Dx Bx =+ B F D =+471.84/D kg h = 1378.16/B kg h =3.1.3平均分子量()()0.22434610.22431824.28/F M kg kmol =⨯+-⨯= ()()0.834610.831841.24/D M kg kmol =⨯+-⨯= ()0.1460.91820.8/B M kg kmol =⨯+⨯=3.1.4理论塔板数T N 的求取(图解法)乙醇—水气液平衡数据做x-y 图 (1) 最小回流比从下图读得,精馏线的斜率为min min 83340.5904183R R -==+,故min 1.441R =(2) 精馏段方程()min =1.2~2R R ,故取min =1.8 1.8 1.441 2.5938R R =⨯= 则精馏段方程为:y=0.7220.23111D x Rx x R R +=+++ (3) 提留段方程RR D=, 2.593812.9733.64L RD ==⨯=()/kmol h ()()146.61/V L D D R kmol h =+=+=1q =,()'46.61/V V kmol h =='33.6476.19109.83L L qF =+=+=()/kmol h则提留段方程为:''' 2.360.058B L By x x x V V=-=-故得到下图:由图得到全塔共需理论塔板13块,扣除再沸器后理论塔板数12N ,其中精T馏段12块,提留段0块E3.1.5全塔效率T(1)作t-x-y图:(2)计算黏度从t-x-y 图查得78.3C D t =︒,86.5C B t =︒,83.0C F t =︒ 则78.386.582.4C 22D B m t t t ++===︒ 由《流体力学与传热》附录二和P257液体粘度共线图可得水和乙醇在不同温度下的粘度: ()L 82.4C =0.41mPa s μ︒⋅乙醇℃,()L 82.4C =0.3461mPa s μ︒⋅水℃()()()L L +1=0.22430.41+10.22430.34610.360Lm F F x x mPa s μμμ∴=⨯-⨯⨯-⨯=⋅乙醇水(3)相对挥发度:由t-x-y 图上查得,0.8300D x =, 0.84D y *= 0.1000B x =, 0.4385B y *=()()()()10.8410.83 1.07530.8310.841D D D D D y x x y α***-⨯-===⨯-- ()()()()10.438510.17.02850.110.43851B B B B B y x x y α***-⨯-===⨯--2.749m α∴=== 则计算全塔效率为:()0.2450.490.4913T m Lm E αμ-=⨯⋅=3.1.6实际塔板数1224.430.4913T P T N N E ===, 取整25P N = 其中,精馏段:12240.4913N ==精, 提留段:1N =精 3.1.7塔的工艺条件以及无聊数据计算(一)、操作压强因为常压下乙醇—水湿态混合物,其沸点较低(小于100C ︒),故采用常压精馏就可以分离。

化工原理课程设计精馏塔

在化工原理课程设计中,精馏塔是一个非常重要的主题。

精馏塔是化工生产中

用来进行精馏分离的装置,其原理和设计对于化工工程师来说至关重要。

本文将对精馏塔的原理、结构和设计进行详细介绍,希望能对化工原理课程设计有所帮助。

首先,我们来介绍一下精馏塔的原理。

精馏塔利用不同组分的沸点差异来进行

分离,通过在塔内加热并在塔顶冷凝,使得液体沸腾蒸发,然后在塔顶冷凝成液体,从而实现组分的分离。

在精馏塔内,通常会设置填料或塔板,增加塔内表面积,促进传质和传热,提高分离效率。

其次,我们将介绍精馏塔的结构。

精馏塔通常由塔底、塔体和塔顶三部分组成。

塔底主要用来加热液体,使其蒸发;塔体内设置填料或塔板,用来增加接触面积;塔顶则用来冷凝蒸发的液体,使其凝结成液体。

此外,精馏塔还包括进料口、顶部产品出口和底部残液出口等部件。

最后,我们将讨论精馏塔的设计。

精馏塔的设计需要考虑诸多因素,如进料组分、产品要求、操作压力和温度等。

在设计精馏塔时,需要进行热力学计算和传质计算,确定塔板或填料的高度和类型,保证塔内的传热和传质效果。

此外,还需要考虑塔底加热方式、塔顶冷凝方式以及塔内液体分布等问题,确保精馏塔能够稳定、高效地进行分离操作。

总之,精馏塔作为化工生产中常用的分离设备,其原理、结构和设计都是化工

工程师需要掌握的重要知识。

通过本文的介绍,相信读者对精馏塔有了更深入的了解,希望能够对化工原理课程设计有所帮助。

化工原理课程设计精馏塔

化工原理课程设计:精馏塔

一、设计题目

设计一个年产10万吨的乙醇-水溶液精馏塔。

该精馏塔将采用连续多级蒸馏的方式,将乙醇与水进行分离。

乙醇的浓度要求为95%(质量分数),水含量要求低于5%。

二、设计要求

1. 设计参数:

操作压力:常压

进料流量:10万吨/年

进料组成:乙醇40%,水60%(质量分数)

产品要求:乙醇95%,水5%

2. 设计内容:

完成精馏塔的整体设计,包括塔高、塔径、填料类型、进料位置、塔板数、回流比等参数的计算和选择。

同时,还需完成塔内件(如进料口、液体分布器、再沸器等)的设计。

3. 绘图要求:

需要绘制精馏塔的工艺流程图和结构示意图,并标注主要设备参数。

4. 报告要求:

完成设计报告,包括设计计算过程、结果分析、经济性分析等内容。

三、设计步骤

1. 确定设计方案:根据题目要求,选择合适的精馏塔类型(如筛板塔、浮阀塔等),并确定进料位置、塔板数和回流比等参数。

2. 计算塔高和塔径:根据精馏原理和物料性质,计算所需塔高和塔径,以满足分离要求。

3. 选择填料类型:根据物料的特性和分离要求,选择合适的填料类型,以提高传质效率。

4. 设计塔内件:根据塔板数和填料类型,设计合适的进料口、液体分布器、再沸器等塔内件。

5. 进行工艺计算:根据进料组成、产品要求和操作条件,计算每块塔板的温度和组成,以及回流比等参数。

6. 进行经济性分析:根据设计方案和工艺计算结果,分析项目的投资成本和运行成本,评估项目的经济可行性。

化工原理课程设计–––––板式精馏塔的设计吉林化工学院绪论 (4)第一节概述 (9)1.1精馏操作对塔设备的要求 (9)1.2板式塔类型 (9)1.2.1筛板塔 (10)1.2.2浮阀塔 (10)1.3精馏塔的设计步骤 (10)第二节设计方案的确定 (11)2.1操作条件的确定 (11)2.1.1操作压力 (11)2.1.2 进料状态 (11)2.1.3加热方式 (11)2.1.4冷却剂与出口温度 (12)2.1.5热能的利用 (12)2.2确定设计方案的原则 (12)第三节板式精馏塔的工艺计算 (13)3.1 物料衡算与操作线方程 (13)3.1.1 常规塔 (13)3.1.2 直接蒸汽加热 (14)第四节板式塔主要尺寸的设计计算 (15)4.1塔的有效高度和板间距的初选 (16)4.1.1塔的有效高度 (16)4.1.2板间距的初选 (16)4.2 塔径 (16)4.2.1初步计算塔径 (17)4.2.2塔径的圆整 (17)4.2.3 塔径的核算 (18)第五节板式塔的结构 (18)5.1塔的总体结构 (18)5.2 塔体总高度 (19)5.2.1塔顶空间H D (19)5.2.2人孔数目 (19)5.2.3塔底空间H B (21)5.3塔板结构 (21)5.3.1整块式塔板结构 (21)第六节精馏装置的附属设备 (21)6.1 回流冷凝器 (21)6.2管壳式换热器的设计与选型 (22)6.2.1流体流动阻力(压强降)的计算 (22)6.2.2管壳式换热器的选型和设计计算步骤 (23)6.3 再沸器 (24)6.4接管直径 (25)6.4加热蒸气鼓泡管 (26)6.5离心泵的选择 (26)绪论一、化工原理课程设计的目的和要求课程设计是《化工原理》课程的一个总结性教学环节,是培养学生综合运用本门课程及有关选修课程的基本知识去解决某一设计任务的一次训练。

在整个教学计划中,它也起着培养学生独立工作能力的重要作用。

化工原理课程设计任务书1.设计题目:分离乙醇—正丙醇二元物系旳浮阀式精馏塔2.原始数据及条件:进料:乙醇含量45%(质量分数,下同),其他为正丙醇分离规定:塔顶乙醇含量 93%;塔底乙醇含量 0.01%生产能力:年处理乙醇-正丙醇混合液 25000 吨,年动工 7200 小时操作条件:间接蒸汽加热;塔顶压强 1.03atm(绝压);泡点进料; R=53.设计任务:⑴完毕该精馏塔旳各工艺设计,包括设备设计及辅助设备选型。

⑵画出带控制点旳工艺流程图、塔板版面布置图、精馏塔设计条件图。

⑶写出该精馏塔旳设计阐明书,包括设计成果汇总和设计评价。

概述本次设计针对二元物系旳精馏问题进行分析、计算、核算、绘图,是较完整旳精馏设计过程。

精馏设计包括设计方案旳选用,重要设备旳工艺设计计算、辅助设备旳选型、工艺流程图旳制作、重要设备旳工艺条件图等内容。

通过对精馏塔旳核算,以保证精馏过程旳顺利进行并使效率尽量旳提高。

本次设计成果为:理论板数为 20 块,塔效率为 42.2%,精馏段实际板数为 40块,提馏段实际板数为 5 块,实际板数 45 块。

进料位置为第 17 块板,在板式塔重要工艺尺寸旳设计计算中得出塔径为 0.8 米,设置了四个人孔,塔高 22.19 米,通过浮阀板旳流体力学验算,证明各指标数据均符合原则。

关键词:二元精馏、浮阀精馏塔、物料衡算、流体力学验算。

目录第一章绪论 (5)第二章塔板旳工艺设计 (7)一、精馏塔全塔物料衡算 (7)二、乙醇和水旳物性参数计算 (7)1.温度 (7)2.密度 (8)三、理论塔板旳计算 (11)四、塔径旳初步计算 (12)五、溢流装置 (14)六、塔板分布、浮阀数目与排列 (15)第三章塔板旳流体力学计算 (16)一、气相通过浮阀塔板旳压降 (16)二、淹塔 (17)三、物沫夹带 (18)四、塔板负荷性能图 (19)1.物沫夹带线 (19)2.液泛线 (19)3.液相负荷上限 (20)4.漏液线 (20)5.液相负荷下限 (20)第四章塔附件旳设计 (21)一、接管 (21)二、筒体与封头 (23)三、除沫器 (23)四、裙座 (24)五、人孔 (24)第五章塔总体高度旳设计 (24)一、塔旳顶部空间高度 (24)二、塔总体高度 (24)第六章附属设备旳计算 (24)8.1热量衡算 (24)8.1.10℃旳塔顶气体上升旳焓Qv (24)258.1.2回流液旳焓QR..................................................................8.1.3塔顶馏出液旳焓Q D (25)8.1.4冷凝器消耗旳焓Q C (25)8.1.5进料口旳焓Q F (25)8.1.6塔釜残液旳焓Q W (26)8.1.7再沸器Q B (26)8.2冷凝器旳设计 (26)8.3冷凝器旳核算 (27)8.4泵旳选择 (27)浮阀塔工艺设计计算成果列表 (28)重要符号阐明 (29)参照文献 (31)第一章绪论精馏旳基本原理是根据各液体在混合液中旳挥发度不一样,采用多次部分汽化和多次部分冷凝旳原理来实现持续旳高纯度分离。

化工原理课程设计任务书学院:化工学院班级:姓名:学好:指导教师:设计时间:12.26~1.6一.设计题目: 4.0万吨/年乙醇连续精馏塔设计二.目的与意义:乙醇是重要的化工原料,对乙醇连续精馏塔的设计可以使学生充分利用化学工程原理课程中所学习到的知识来解决工业实际问题,同时训练学生一定的工程绘图能力。

三.要求(包括原始数据,技术参数,设计要求,图纸量,工作量要求等)设计条件:1. 原料液组成:乙醇50%;水50%(质量分率);2. 塔顶的乙醇含量不得低于90.0%;残液中乙醇含量不得高于1.0%;3. 操作条件 1) 塔顶压力0.5kpa(表压)2)进料热状态自选3)回流比自选4)加热蒸汽压力0.3~0.5Mpa(表压)5)单板压降≤0.5kpa 4.踏板类型:筛板塔5.塔釜采用饱和水蒸汽加热(加热方式自选);塔顶采用全凝器,泡点回流。

6.操作回流比R自选。

设计要求:1. 设计方案的确定及流程说明;2.塔的工艺计算;3.塔和塔板的工艺尺寸设计(1)塔高,塔经及塔板结构尺寸的确定;(2)踏板的流体力学演算;(3)塔板的负荷性能图;4.涉及一览表5. 辅助设备选型与计算;6.主要接管尺寸计算7.对本设计的评述或有关问题的分析讨论8.编制设计说明书图纸要求:1.踏板布置图;2.工艺流程图摘要本设计是以乙醇――水物系为设计物系,以筛板塔为精馏设备分离乙醇和水。

筛板塔是化工生产中主要的气液传质设备,此设计针对二元物系乙醇--水的精馏问题进行分析,选取,计算,核算,绘图等,是较完整的精馏设计过程。

通过逐板计算得出理论板数为9块,回流比为1.32,算出塔效率为0.51,实际板数为18块,进料位置为第7块,在板式塔主要工艺尺寸的设计计算中得出塔径为1.4米,有效塔高5.95米,筛孔数5868。

通过筛板塔的流体力学验算,证明各指标数据均符合标准。

本次设计过程正常,操作合适。

关键词:乙醇、水、二元精馏、筛板连续精馏精馏塔、精馏段第1章1.1精馏原理及其在化工生产上的应用实际生产中,在精馏柱及精馏塔中精馏时,上述部分气化和部分冷凝是同时进行的。

化工原理课程设计任务书(一)设计题目在抗生素类药物生产过程中,需要用甲醇溶液洗涤晶体,洗涤过滤后产生废甲醇溶液,其组成为含甲醇46%、水54%(质量分数),另含有少量的药物固体微粒。

为使废甲醇溶液重复利用,拟建立一套填料精馏塔,以对废甲醇溶液进行精馏,得到含水量≤0.3%(质量分数)的甲醇溶液。

设计要求废甲醇溶液的处理量为 3.6万吨/年,塔底废水中甲醇含量≤0.5%(质量分数)。

(二)操作条件1)操作压力常压2)进料热状态自选3)回流比自选4)塔底加热蒸汽压力 0.3Mpa(表压)(三)填料类型因废甲醇溶液中含有少量的药物固体微粒,应选用金属散装填料,以便于定期拆卸和清洗。

填料类型和规格自选。

(四)工作日每年工作日为300天,每天24小时连续运行。

(五)设计内容1、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)填料层压降的计算;6)液体分布器简要设计;7)精馏塔接管尺寸计算;8)对设计过程的评述和有关问题的讨论。

摘要甲醇最早由木材和木质素干馏制的,故俗称木醇,这是最简单的饱和脂肪组醇类的代表物。

无色、透明、高度挥发、易燃液体。

略有酒精气味。

近年来,世界甲醇的生产能力发展速度较快。

甲醇工业的迅速发展,是由于甲醇是多种有机产品的基本原料和重要的溶剂,广泛用于有机合成、染料、医药、涂料和国防等工业。

由甲醇转化为汽油方法的研究成果,从而开辟了由煤转换为汽车燃料的途径。

近年来碳化学工业的发展,甲醇制乙醇、乙烯、乙二醇、甲苯、二甲苯、醋酸乙烯、醋酐、甲酸甲酯和氧分解性能好的甲醇树脂等产品,正在研究开发和工业化中。

甲醇化工已成为化学工业中一个重要的领域。

目前,我国的甲醇市场随着国际市场的原油价格在变化,总体的趋势是走高。

随着原油价格的进一步提升,作为有机化工基础原料——甲醇的价格还会稳步提高。

国内又有一批甲醇项目在筹建。

这样,选择最好的工艺利设备,同时选用最合适的操作方法就成为投资者关注的重点。

化工原理课程设计--板式精馏塔设计设计目标:基于给定的物料性质和操作要求,设计一座板式精馏塔,以实现对原料的分离和提纯。

1. 物料和操作要求:- 原料:A和B两种无限稀溶液,其组成为xA和xB,两者可以通过精馏分离。

- A和B的沸点相差较大,有利于分离。

- 要求从塔顶得到纯度高于90%的A,而底部给出纯度低于1%的A。

2. 原料性质和物料平衡:- 通过库仑方程计算A和B的蒸气压随温度的变化关系,并绘制出压力-温度图。

- 在工作温度下,A的蒸气压明显高于B,为确保物料能够充分分离,需保持塔顶温度在A液体的沸点温度之下。

3. 塔板设计:- 通过McCabe-Thiele图确定塔板数目和进料位置。

- 塔板数目的计算依赖于设定的塔上液回流比,一般经验值约为1.2-2.5。

- 进料位置选择在第一个塔板的位置,以确保传热效果和传质效果的最大化。

4. 塔的传热与传质设计:- 通过热力学分析确定A和B的传质系数,以及A和B在板上气液两相之间的传质速率。

- 根据传质速率和A、B的质量流率计算板上液流速,并选取波纹板(sieve tray)作为塔板,以提高传质效果。

- 通过HETP方法确定塔板高度,确保有效的液-液接触。

5. 动力学分析:- 根据操作要求和物料性质,进行动态模拟,分析A和B的浓度随时间的变化。

- 设计适当的控制策略,以稳定操作并使塔的性能达到最佳状态。

6. 安全与能耗:- 根据设计要求,确定塔的最佳工作温度和压力范围,以保证操作的安全性。

- 通过热力学计算,确定塔的能耗,并采取措施减少能量损失。

综上所述,通过对物料性质、物料平衡、塔板设计、传热与传质设计、动力学分析、安全与能耗等方面的综合考量,可以设计出一座高效、安全、经济的板式精馏塔,实现对原料组分的有效分离和提纯。

7. 材料选择和规格设计:- 选择耐腐蚀、耐高温的材料作为塔内部构件的材质,例如不锈钢。

- 根据操作条件和设计要求,确定塔的规格,包括直径、高度、板数、板间距等,以确保塔的工作效率和稳定性。

化工原理课程设计-乙醇-水精馏塔设计.doc化工原理课程设计:乙醇-水精馏塔设计一、设计任务本设计任务是设计一个乙醇-水精馏塔,用于分离乙醇和水混合物。

给定混合物中,乙醇的含量为30%,水含量为70%。

设计要求塔顶分离出95%以上的乙醇,塔底剩余物中水含量不超过5%。

二、设计方案1.确定理论塔板数根据给定的乙醇含量和设计要求,利用简捷计算法计算理论塔板数。

首先确定乙醇的回收率和塔顶产品的浓度,然后根据简捷计算公式计算理论塔板数。

2.塔的总体积和尺寸根据理论塔板数和每块理论板的液相体积流量,计算塔的总体积。

根据总体积和塔内件设计要求,确定塔的外形尺寸。

3.塔内件设计塔内件包括溢流管、进料口、冷凝器、再沸器和出口管等。

溢流管的尺寸和形状应根据塔径和物料性质进行设计。

进料口的位置和尺寸应根据进料流量和进料组成进行设计。

冷凝器和再沸器应根据物料的热力学性质和工艺要求进行设计。

出口管应根据塔径和出口流量进行设计。

4.塔板设计每块塔板的设计包括板上液相和气相的流动通道、堰和降液管等。

根据物料的物理性质和操作条件,确定液相和气相的流动通道尺寸和形状。

堰的高度和形状应根据液相流量和操作条件进行设计。

降液管的设计应保证液相流动顺畅且无滞留区。

5.塔的支撑结构和保温根据塔的外形尺寸和操作条件,设计支撑结构的形状和尺寸。

考虑保温层的设置,以减小热量损失。

三、设计计算1.确定理论塔板数根据简捷计算法,乙醇的回收率为95%,塔顶产品的乙醇浓度为95%。

通过简捷计算公式,得到理论塔板数为13块。

2.塔的总体积和尺寸每块理论板的液相体积流量为0.01m3/min,因此总体积为0.013m3/min。

考虑一定裕度,确定塔的外径为0.6m,高度为10m。

3.塔内件设计溢流管的尺寸为Φ10mm,形状为直管上升式。

进料口的位置位于第3块理论板处,尺寸为Φ20mm。

冷凝器采用列管式换热器,再沸器采用釜式再沸器。

出口管采用标准出口管,直径为Φ20mm。

化工原理课程设计任务书1.设计题目:苯-甲苯连续精馏浮阀塔的设计2.设计任务(1)原料中苯组成:30%(2)塔顶溜出液中苯含量(质量分数): 97%(3)塔釜苯含量(质量分数): 3%(4)生产能力:10300t/y,年开工300天3.操作条件(1)精馏塔顶压强:常压(2)进料热状态:泡点进料q=1(3)塔顶采用全凝器4.设计内容及要求(1)设计方案的确定及流程说明(2)塔的工艺计算(3)塔和塔板主要工艺尺寸的设计:塔高、塔径以及塔板结构尺寸的确定;塔板的流体力学验算;塔板的负荷性能图。

(4)编制设计结果概要或设计一览表(5)辅助设备选型与计算(6)绘制塔设备结构图:采用绘图纸徒手绘制目录一前言 (1)1.精馏简介 (1)2.浮阀塔设备简介 (1)3.设计方案的选定 (2)二塔板的工艺设计 (3)1.精馏塔全塔物料衡算 (3)2.常压下笨-甲苯平衡组成与温度关系 (3)2.1.温度 (4)2.2.密度 (4)2.3.混合液表面张力 (6)2.4.相对挥发度 (8)2.5.混合物的粘度 (8)3. 理论塔板的计算 (10)4.塔径的初步计算 (12)4.1.气液相体积流量计算 (12)4.2.提馏段 (14)5.塔板主要工艺参数确定 (14)5.1.溢流装置 (14)5.2塔板布置及筛孔数目与排列 (17)6.塔板的流体力学检验 (18)6.1气相通过浮阀塔板的压降 (18)6.2 淹塔 (19)6.3雾沫夹带 (20)7.塔板负荷性能图 (21)7.1.液沫夹带线 (21)7.2液泛线 (21)7.3液相负荷上限线 (22)7.4漏液线 (23)7.5液相负荷下限线 (23)7.6塔板负荷性能图 (23)8. 辅助设备及零件设计 (25)8.1.接管管径的计算和选择 (25)8.2.法兰 (27)8.3.除沫器 (27)8.4.裙座 (27)8.5.手孔 (27)9. 塔总体高度的设计 (28)9.1.塔的顶部空间高度 (28)9.2..塔的底部空间高度 (28)9.3..塔总体高度 (28)三参考书目 (29)四设计心得体会 (30)一前言1.精馏简介化工原理课程设计是综合运用《化工原理》课程和有关先修课程(《物理化学》,《化工制图》等)所学知识,完成一个单元设备设计为主的一次性实践教学,是理论联系实际的桥梁,在整个教学中起着培养学生能力的重要作用。

化⼯原理课程设计⼄醇-⽔精馏塔设计(完整资料).doc【最新整理,下载后即可编辑】⼤连民族学院化⼯原理课程设计说明书题⽬:⼄醇—⽔连续精馏塔的设计设计⼈:1104系别:⽣物⼯程班级:⽣物⼯程121班指导教师:⽼师设计⽇期:2014 年10 ⽉21 ⽇~ 11⽉3⽇温馨提⽰:本设计有⼀⼩部分计算存在错误,但步骤应该没问题化⼯原理课程设计任务书⼀、设计题⽬⼄醇—⽔精馏塔的设计。

⼆、设计任务及操作条件1.进精馏塔的料液含⼄醇30%(质量),其余为⽔。

2.产品的⼄醇含量不得低于92.5%(质量)。

3.残液中⼄醇含量不得⾼于0.1%(质量)。

4.处理量为17500t/a,年⽣产时间为7200h。

5.操作条件(1)精馏塔顶端压强4kPa(表压)。

(2)进料热状态泡点进料。

(3)回流⽐R=2Rmin(4)加热蒸汽低压蒸汽。

(5)单板压降≯0.7kPa。

三、设备型式设备型式为筛板塔。

四、⼚址⼚址为⼤连地区。

五、设计内容1.设计⽅案的确定及流程说明2.塔的⼯艺计算3.塔和塔板主要⼯艺尺⼨的设计(1)塔⾼、塔径及塔板结构尺⼨的确定。

(2)塔板的流体⼒学验算。

(3)塔板的负荷性能图。

4.设计结果概要或设计⼀览表5.辅助设备选型与计算6.⽣产⼯艺流程图及精馏塔的⼯艺条件图7.对本设计的评述或有关问题的分析讨论⽬录前⾔ (1)第⼀章概述 (1)1.1塔型选择 (1)1.2操作压强选择 (2)1.3进料热状态选择 (2)1.4加热⽅式 (2)1.5回流⽐的选择 (2)1.6精馏流程的确定 (3)第⼆章主要基础数据 (3)2.1⽔和⼄醇的物理性质 (3)2.2常压下⼄醇—⽔的⽓液平衡数据 (4)2.3 A,B,C—Antoine常数 (5)第三章设计计算 (5)3.1塔的物料衡算 (5)3.1.1 料液及塔顶、塔底产品含⼄醇摩尔分率 (5) 3.1.2 平均分⼦量 (5)3.1.3 物料衡算 (5)3.2塔板数的确定 (6)3.2.1 理论塔板数N的求取 (6)T的求取 (7)3.2.2 全塔效率ET3.2.3 实际塔板数N (7)3.3塔的⼯艺条件及物性数据计算 (7)(7)3.3.1操作压强Pm3.3.2温度t(7)m(8)3.3.3平均摩尔质量Mm3.3.4平均密度ρ(8)m(9)3.3.5液体表⾯张⼒σm(10)3.3.6液体粘度µLm3.4⽓液负荷计算 (10)3.5塔和塔板主要⼯艺尺⼨计算 (11) 3.5.1塔径D (11)3.5.2溢流装置 (12)3.5.3塔板布置 (14)3.5.4筛孔数n与开孔率φ (15)3.5.5塔有效⾼度Z (15)3.5.6塔⾼计算 (15)3.6筛板的流体⼒学验算 (16)3.6.1⽓体通过筛板压强降的液柱⾼度h (16)p的验算 (17)3.6.2雾沫夹带量eV3.6.3漏液的验算 (17)3.6.4液泛的验算 (17)3.7塔板负荷性能图 (18)3.7.1雾沫夹带线(1) (18)3.7.2液泛线(2) (19)3.7.3液相负荷上限线(3) (20)3.7.4漏液线(⽓相负荷下限线)(4) (20)3.7.5液相负荷下限线(5) (20)3.8筛板塔的⼯艺设计计算结果总表 (21)3.9精馏塔附属设备选型与计算 (23)3.9.1冷凝器计算 (23)3.9.2预热器计算 (23)3.9.3各接管尺⼨计算 (24)第四章设计评述与⼼得 (25)4.1设计中存在的问题及分析 (25)4.2设计⼼得 (25)参考⽂献 (27)前⾔化⼯⽣产中所处理的原料中间产品⼏乎都是由若⼲组分组成的混合物,其中⼤部分是均相混合物。

广西大学化学化工学院化工原理课程设计任务书专业:班级:姓名:学号:设计时间:设计题目:乙醇——水筛板精馏塔工艺设计(取至南京某厂药用酒精生产现场)设计条件: 1. 常压操作,P=1 atm(绝压)。

2. 原料来至上游的粗馏塔,为95——96℃的饱和蒸汽。

因沿程热损失,进精馏塔时原料液温度降为90℃。

3. 塔顶产品为浓度92.41%(质量分率)的药用乙醇,产量为 40吨/日。

4.塔釜排出的残液中要求乙醇的浓度不大于0.03%(质量分率)。

5.塔釜采用饱和水蒸汽加热(加热方式自选);塔顶采用全凝器,泡点回流。

6.操作回流比R=(1.1——2.0)R。

min设计任务: 1. 完成该精馏塔工艺设计,包括辅助设备及进出口接管的计算和选型。

2.画出带控制点的工艺流程图,t-x-y相平衡图,塔板负荷性能图,筛孔布置图以及塔的工艺条件图。

3.写出该精流塔的设计说明书,包括设计结果汇总和对自己设计的评价。

指导教师:时间1设计任务1.1 任务1.1.1 设计题目乙醇—水筛板精馏塔工艺设计(取至南京某厂药用酒精生产现场)1.1.2 设计条件 1.常压操作,P=1 atm(绝压)。

2.原料来至上游的粗馏塔,为95-96℃的饱和蒸气。

因沿程热损失,进精馏塔时原料液温度降为90℃。

3.塔顶产品为浓度92.41%(质量分率)的药用乙醇,产量为40吨/日。

4.塔釜排出的残液中要求乙醇的浓度不大于0.03%(质量分率)。

5.塔釜采用饱和水蒸气加热(加热方式自选);塔顶采用全凝器,泡点回流。

6.操作回流比R=(1.1—2.0)R。

min1.1.3 设计任务1.完成该精馏塔工艺设计,包括辅助设备及进出口接管的计算和选型。

2.画出带控制点的工艺流程示意图,t-x-y相平衡图,塔板负荷性能图,筛孔布置图以及塔的工艺条件图。

3.写出该精馏塔的设计说明书,包括设计结果汇总和对自己设计的评价。

1.2 设计方案论证及确定1.2.1 生产时日设计要求塔日产40吨92.41%乙醇,工厂实行三班制,每班工作8小时,每天24小时连续正常工作。

1.2.2 选择塔型精馏塔属气—液传质设备。

气—液传质设备主要分为板式塔和填料塔两大类。

该塔设计生产时日要求较大,由板式塔与填料塔比较[1]知:板式塔直径放大时,塔板效率较稳定,且持液量较大,液气比适应范围大,因此本次精馏塔设备选择板式塔。

筛板塔是降液管塔板中结构最简单的,它与泡罩塔相比较具有下列优点:生产能力大10-15%,板效率提高15%左右,而压降可降低30%左右,另外筛板塔结构简单,消耗金属少,塔板的造价可减少40%左右,安装容易,也便于清洗检修[2]。

因此,本设计采用筛板塔比较合适。

1.2.3精馏方式由设计要求知,本精馏塔为连续精馏方式。

1.2.4 操作压力常压操作可减少因加压或减压操作所增加的增、减压设备费用和操作费用,提高经济效益, 在条件允许下常采用常压操作,因此本精馏设计选择在常压下操作。

1.2.5加热方式在本物系中,水为难挥发液体,选用直接蒸汽加热,可节省再沸器。

1.2.6 工艺流程原料槽中的原料液先由离心泵送到预热器预热,再进精馏塔,精馏塔塔顶蒸汽经全凝器冷凝,泡点回流,塔顶产品输送进乙醇贮存罐,而再沸器则加热釜液,塔釜产品流入釜液贮存罐。

2 筛板式精馏塔的工艺设计2.1 精馏塔的工艺计算2.1.1乙醇和水的汽液平衡组成相对挥发度 的计算:塔顶产品浓度为92.4%,因此,可近似看成纯乙醇溶液;同理,塔底浓度为0.02%可近似看成纯水溶液。

所以,塔顶温度为乙醇沸点为78.3o C,塔底温度为水的沸点96.0o C表2-1查[2]书得:不同温度下乙醇和水的汽液平衡组成如下表所示:根据以上数据画出以下乙醇-水的t-x(y)相平衡图,以及乙醇-水的x-y图② 通过试差法求出塔顶、塔底、进料处、加料板的乙醇气相组成17.05.95903891.017.00.895.95--=--进料板Y0190.05.95900721.00190.00.895.95--=--进料板X解得 X 进料板=0.0639 Y 进料板=0.355③计算塔顶、塔底、进料处相对挥发度计算公式为:XaYa 1Xa 1Ya )()(α--=顶Y --=--8943.03.7815.788943.07815.015.7841.78Y顶=0.82928943.015.783.788943.07472.015.7841.78--=--顶XX 顶=0.809417.05.959617.005.95100--=--顶Y0190.05.9596019.005.95100--=--底X塔顶:α顶=1.123 塔底:α底=8.957 加料板:α加料板=8.063④计算乙醇-水的平均相对挥发度:乙醇-水的相对挥发度一般应用各温度下的挥发度的几何平均值或者算术平均值表示,本设计中使用各温度下的几何平均值来表示。

α底顶αα==2.322.1.2全塔物料衡算原料液中:设 A 组分-乙醇; B 组分-水查[6]书和[7]书得:乙醇的摩尔质量:M 乙=46.07 kg/kmol水的摩尔质量: M 水=18.02 kg/kmol826.002.18/0759.007.46/9241.007.46/9241.0=+=D x0000782.002.18/98.007.46/02.007.46/02.0=+=W x因为入口的原料液是上游为95——96℃的饱和蒸汽冷却至90oC 所得,因此,x F 的液相组成就是95.5 oC 的气相组成。

经查表得,95.5 oC 的饱和蒸汽进料液的摩尔组成为:x F = 0.17根据产量和所定工作时间,即日产40吨92.41%乙醇,每天24小时连续正常工作,则原料处理量:D =3401040.51(/)24(0.826546.070.1718.02)kmol h ⨯=⨯⨯+⨯ 206.000000782.0826.00000782.017.0=--=--=W D W F X X X X F D h kmol /196.650F =h kmol D F W /156.14040.51196.650=-=-=求q 值由表2-1乙醇-水的平衡数据用内差法求得原料进入塔时{90℃时}的气液相组成为:x A =0.0639 y A=0.3554由 F F x = L x A + V y A和 F = L + V 得 L = 125.26(kmol/h ),∴q = L /F = 0.6360则:q 线方程为 y =11F x qx q q ---= -1.747x+0.467 塔顶和塔釜温度的确定由t-x-y 图可知: 塔顶温度t D =78.30℃,塔底温度t w = 96.00℃,△t=1/2(t D+t w)=87.15℃回流比和理论塔板的确定用内差法求得进料板的气液相组成(90℃进料)进料板位于平衡线上,则:{355.00639.0====进料板进料板Y y X x q q618.10639.0355.0355.0826.0min =--=--=qq q D x y y x RR=1.5*R min =1.5*1.618=2.427操作方程的确定精馏段:h kmol D R L /318.9851.40427.2=⨯=⨯=h kmol D R V /828.13851.40)1427.2()1(=⨯+=+=提馏段:h kmol qF L L /387.223650.196*636.0318.98=+=+='h kmol F q V V /247.67650.196*)636.01(828.138)1(=--=--='、精镏段操作方程:b292.0708.0826.0*828.13851.40828.138318.981+=+=+=+n D n n x Xn x V D x V L y 提镏段操作线方程:000182.0322.30000782.0*247.67140.156247.67387.2231-=-='-''=+n w n n x Xn x V W x V L y 相平衡方程为:nnn n n n n y y y y Xn x x y 32.132.2)1()1(1-=--=⇒-+=αααα板效率及实际塔板数的确定(1)求αμL平均温度 t ∆=87.15 (0C)下μA = 0.449mpas μB =0.3281 mpas 则μL =x F μA +(1-x F )μB=0.17×0.449+(1-0.17)×0.3281 =0.3487mpasαμL =2.35×0.3487=0.8194 (2)求板效率E T由αμL =0.8194,由《化工原理(下)》164页图10-20查得 E T =51%,偏低;实际工作E T 有所提高,因此取E T =70%. (3)求实际板数由 TT E N N 1-=得 精馏段实际板数: N 精 =21/0.70=30(块) 提馏段实际板数: N 提 =7/0.70=10(块) 全塔板数: N=40块2.2 精馏段物性衡算2.2.1物料衡算操作压强 P = 101.325温度 t m t D =78.300C t F =900C t w =96.000C∴t m =015.8429030.782=+=+F D t t C 定性组成(1)塔顶 y 1= X D = 0.826 查平衡曲线得到 x 1=0.810 (2)进料 y f =0.355 x f =0.0639 平均分子量 m M 查附表知: (1)塔顶:MVDm=0.826⨯46.07+(1-0.826)⨯18.02=41.189(mol g /) MLDm=0.810⨯46.07+(1-0.810)⨯18.02=40.730(mol g /) (2)进料: MVFm=0.355⨯46.07+(1-0.355)⨯18.02=27.978(mol g /)MLFm=0.0639⨯46.07+(1-0.0639)⨯18.02=19.810(mol g /)平均分子量MVm =2VFm VDm M M +=2978.27189.41+=34.584(mol g /)MLm =2LFM LDM M M +=2810.19730.40+=30.270(mol g /)平均密度m ρ 由[6]书和[7]书:1/LM ρ=a A /LA ρ+a B /LB ρ A 为乙醇 B 为水塔顶:在78.30℃下:LA ρ=744.289(3/m kg ) LB ρ=972.870(3/m kg )LMDρ1=0.9241/744.289+(1-0.9241)/972.870 则LMD ρ=758.716(3/m kg )进料:在进料温度90℃下:LA ρ=729.9(3/m kg ) LB ρ=965.3(3/m kg )a A =149.002.18)0639.01(07.460639.007.460639.0=⨯-+⨯⨯LMFρ1=3.965)149.01(9.729149.0-+则LMF ρ=921.0(3/m kg ) 即精馏段的平均液相密度LM ρ=(758.716+921.0)/2=839.858(3/m kg ) 平均气相密度VM ρ=RTPM VM ==+⨯⨯)15.27315.84(314.86.34325.101 1.180(3/m kg ) 液体平均粘度LM μ液相平均粘度依下式计算:μμi i lm x lg lg ∑=(1)塔顶: 查[6]书和[7]书中图表求得在78.3℃下:A 是乙醇,B 是水DA μ=0.504s mpa ⋅; DB μ=0.367s mpa ⋅; lg LD μ=0.826⨯lg(0.504)+0.174⨯lg(0.367) 则LD μ=0.477 (s mpa ⋅)(2)进料: 在90℃下:FA μ=0.428 s mpa ⋅; FB μ=0.3165s mpa ⋅。