轧钢车间液压系统设计

- 格式:docx

- 大小:142.35 KB

- 文档页数:2

四辊轧机液压压下装置液压系统设计摘要在一个轧机中最核心的部分就是它的压下装置,所以有必要对轧机的压下装置及其它的液压系统进行深入的了解,本次课题设计的任务是设计出一套完整的四辊轧机液压压下装置的液压系统。

首先通过阅览轧机的压下装置方面的资料文献,设计一套电液伺服系统。

根据其液压缸的安装位置,确定系统的结构形式为压上,将液压缸安装在轧机机架的下面,将电液伺服阀、电磁溢流阀、压力传感器一起安装在阀块上,这样就形成了压下阀装置,将这套装置安装于液压缸的侧面,这样设计的目的是减少了管路连接进而提高执行元件的响应频率,从而提高了整个系统的动态特性。

在旁路回路中使用了双联泵、过滤器、冷却器用来过滤循环油液,保持油液的清洁。

组成系统的其它元件有辅助元件:蓄能器、压力表,控制元件:单向阀、止回阀还有动力元件恒压变量泵。

关键词:轧机;液压系统;压下装置;伺服系统1 绪论1.1 研究背景自从我国改革开放以来,尤其是进入21世纪以来,我国的钢铁工业发展迅速,为中国社会和经济的发展做出了巨大贡献[1]。

而轧钢行业是钢铁工业中材料成材的关键工序,通过引进国外的先进技术,并且在消化和吸收的基础上,开展集成创新和自主创新,在轧制技术工艺,装备的自动化等方面都取得了很大的发展和突破,为我国钢铁行业的可持续发展做出了突出贡献。

近年来,由于板带材的轧制速度越来越高,在热连轧静轧机组的后机架,电动压下装置由于惯性大,已很难满足快速、高精度的调整辊缝的要求,因而开始采用电动压下与液压压下相结合的压下方式[2]。

在现代化的冷连轧机组中,几乎已全部采用液压压下装置。

1.3 本课题主要研究内容本课题主要是设计一套四辊轧机压下装置的液压系统,以前冷轧机的压下装置是靠大功率电动机带动牌坊顶部的蜗轮蜗杆和压下螺丝来实现的,自从采用液压技术后,轧制速度提高了10倍以上,精度也大大提高了。

采用液压压下系统的轧机一旦发现误差,能以极短的时间调整辊缝。

所以有必要对轧机液压压下装置进行研究,具体内容如下:(1)首先查阅轧机压下装置液压系统方面的相关资料,了解压下装置的工作原理并对组成压下装置液压系统中的电液伺服阀有一定了解,伺服阀是液压系统中最关键的元件,是液压系统同电气系统的连接元件。

浅谈出钢机液压系统的设计摘要:本文通过对推钢式出钢机实例的分析,介绍了其液压系统的的原理、优点以及在实际使用维护过程中应注意的事项、常见故障和解决办法。

关键词:出钢机液压系统;设计引言:在许多轧钢厂的推钢式j加热炉设计中,较多采用了出钢机出料的方式。

相对于其他轧钢设备,出钢机并不复杂,笔者以马钢高线厂出钢机为例,介绍出钢机液压系统的设计。

1.出钢机的主要性能马钢高线厂出钢机包括横移机构和出钢机构。

横移机构由两只并列的液压缸驱动,由于被牵引移动的出钢推杆装置底座装有滚轮,驱动时只需克服较小的摩擦力,所以两个横移油缸所需工作压力较低,但工作行程大,动作频繁。

出钢机构是由电机通过减速箱带动一只辊轮,辊轮则以一定压力压在出钢推杆上并利用摩擦力带动推杆前进,完成出钢动作。

其中辊轮压下夹紧就是由液压缸完成,相对于弹簧压下,更易于控制,抬起方便等优点显而易见。

夹紧缸在出钢机正常工作时没有动作要求,只需少量油液满足液压阀及油缸的需要,但其工作压力相对于横移缸则高出很多。

2.系统流量调节方式的确定这是所有液压系统设计中必须首先考虑的,除了执行机构所需流量基本都相差无几的情况下,笔者认为应尽量少用定量泵加溢流阀的方式调节流量,因为如果需要降低流量时必须通过溢流阀,而溢流阀的调定压力又一定要高于系统正常工作压力,这样工作时不仅流量富裕,且系统压力过高,无用功率较大,效率低下。

一般比较常用的是采用变量泵或是定量泵加蓄能器。

变量泵方式的优点是体积小,控制简单,压力波动小,但相对于定量泵加蓄能器的方式来说泵的成本较高,更重要的是变量泵组的泵排量和电机功率一般情况下要大很多,因为变量泵要满足系统中的最大流量,而定量泵加蓄能器的方式则只需要满足系统的平均流量。

对于出钢机液压系统,平均流量于系统最大流量相差很大,因此综合考虑在设计中选用了定量泵加蓄能器作为系统的动力源。

3.系统压力回路的确定出钢机液压系统的设计,笔者认为重要的是泵站对两种工作压力的控制问题。

目录摘要 ............................................................................................................................... - 1 -Abstract .......................................................................................................................... - 2 -1、绪论 ......................................................................................................................... - 3 -1.1液压压下与电动压下比较 ............................................................................. - 3 -1.2 国内外研究与现状 ........................................................................................ - 3 -1.2.1 国外概况 ............................................................................................. - 3 -1.2.2 国内概况 ............................................................................................. - 4 -1.3本课题的主要研究内容 ................................................................................. - 4 -1.3.1 假定轧钢机的主要参考参数 ........................................................... - 4 -2 轧机液压AGC系统原理设计................................................................................. - 5 -2.1轧机液压AGC控制系统的组成................................................................... - 5 -2.2系统原理设计 ................................................................................................. - 5 -3 液压系统主要参数计算及元件选择 ....................................................................... - 8 -3.1 确定系统工作压力 ........................................................................................ - 8 -3.2液压缸的设计 ...................................................................... 错误!未定义书签。

板带材轧机中液压系统的优化设计与控制随着工业技术的不断发展,板带材轧机已广泛应用于金属加工行业。

而液压系统作为板带材轧机的重要组成部分,对轧机的性能和效率起着至关重要的作用。

优化设计与控制液压系统,可以提高轧机的工作效率、降低能源消耗和提升生产质量。

本文将讨论板带材轧机液压系统的优化设计与控制方案。

一、液压系统的优化设计1. 液压系统的布局优化在板带材轧机中,液压系统的布局是一个关键因素。

合理的布局可以提高系统的工作效率和可靠性。

优化布局应遵循以下原则:(1)尽量减少液压元件的安装距离,降低系统的压力损失;(2)合理安排液压元件的摆放位置,方便维护和检修;(3)避免液压元件之间的相互干扰,减少系统的故障风险。

2. 液压系统的参数优化液压系统的参数优化是提高系统性能的关键。

在板带材轧机中液压系统的参数优化主要包括以下几个方面:(1)液压元件的选型优化:根据轧机的工作条件,选择合适的液压元件,优化设计工作压力、流量和功率等参数;(2)控制阀的优化:采用先进的控制阀技术,提高控制精度和灵敏度;(3)油液的选择:使用优质液压油,提高系统的稳定性和寿命。

3. 液压系统的节能优化能源消耗是板带材轧机的重要问题,液压系统的节能优化可以降低工作过程中的能源消耗。

实现液压系统的节能优化可以从以下几个方面入手:(1)减小液压泵的功率损失:采用高效液压泵,减小泵的功率损失;(2)优化液压系统的工作参数:合理调节液压系统的工作压力和流量,降低能源消耗;(3)采取能量回收技术:利用液压系统中的压力能量,通过能量回收装置将其转化为电能储存起来,以供其他部分使用。

二、液压系统的控制方案1. 液压系统的控制策略液压系统的控制策略是指通过控制液压元件的工作状态和参数,实现对板带材轧机的控制。

常用的液压系统控制策略包括:(1)开关控制:通过液压元件的开关控制,实现对液压系统的工作状态的控制;(2)比例控制:通过液压元件的流量和压力比例控制,实现对液压系统的精确控制;(3)自适应控制:根据板带材轧机的工作状态和参数,自适应调节液压系统的工作状态和参数,以达到最佳工作效果。

课程设计___ ________设计题目:1450不锈钢冷轧带钢轧机液压压下装置设计设计内容及要求设计1450不锈钢冷轧带钢轧机液压压下装置,包括传动方案制定、传动功率计算、传动件参数计算及结构设计。

小组同学共同制定传动方案3种,选择其中一种方案进行具体设计,分工进行参数计算及结构设计,各自完成总装图的绘制(2#图幅),以手工绘制,提交设计说明书1份(字数不少于5000字):包括打印稿和电子档。

图纸投影正确,标注完善,图纸清洁;说明书格式符合学校制定要求。

设计参数轧制典型钢种:202不锈钢轧制速度:120rpm 轧制力:2.6MN 典型道次:入口高度5mm,压下量Δh=0.5mm ,轧件平均宽度1400mm 压下工作行程:150mm 压下速度:15mm/s进度要求按照教学日历:每周5天时间第1—2天熟悉题目,讨论提出设计基本方案第3—6天进行参数计算及基本结构基本设计第7—10天修正参数及绘图第11-14天编辑设计说明书,修改图纸第14——15提交设计成果及答辩参考资料其它计算机及文字图形软件说明1.本表应在每次实行前一周由负责教师填写二份,院系审批后交院系办备案,一份由负责教师留用。

2.若填写内容较多可另纸附后。

3.一题多名学生共享的,在设计内容、参数、要求等方面应有所区别。

教研室主任:指导教师: 2012-12-21目录摘要1Abstract21 绪论31.1 课题背景31.1.1 AGC概述31.1.2AGC控制的发展情况31.1.3AGC控制的发展趋势41.1.4AGC控制存在的问题42 方案论述及确定62.1液压压下装置的特点62.2方案论证及确定63液压系统主要参数计算及元件选择93.1 初选系统工作压力93.2 液压缸尺寸计算及选择93.2.1缸尺寸的确定93.2.2 负载压力的计算93.2.3系统流量计算10表3-3系统流量103.3液压缸主要尺寸确定113.4 液压缸强度和稳定性计算:123.4.1缸筒壁厚的校核123.5 液压泵和电动机的选择123.5.1选择液压泵123.5.2选择电动机133.6 液压辅助元器件选择143.6.1过滤器选择143.6.2蓄能器的选择143.6.3其他元器件15表3-4 液压系统各元件一览表153.7油箱尺寸计算163.7.1油箱容量的经验公式163.7.2油箱结构的设计163.7液压压下系统性能验算174 液压压下系统的安装与维护204.1液压压下系统的安装204.2 液压压下系统的维护205 总结错误!未定义书签。

薄板坯连铸连轧设备生产热轧薄宽钢带的液压系统设计与优化液压系统在薄板坯连铸连轧设备中起着至关重要的作用。

正确设计和优化液压系统可以提高设备的生产效率、稳定性和可靠性。

本文将重点讨论薄板坯连铸连轧设备生产热轧薄宽钢带的液压系统的设计和优化。

在薄板坯连铸连轧设备中,液压系统主要用于控制轧机的辊缸、抓轧装置、翻板装置和皮带传送装置等部件的运动。

液压系统应当能够根据实际生产需求提供足够的动力和稳定的控制性能。

同时,液压系统还需要具备高速响应、准确度高、稳定性好以及操作简便等特点。

首先,液压系统的中心元件应当选择高性能的液压泵和液压阀。

液压泵的选择应基于设备的工作条件和流量要求。

在产生高压的同时,泵的噪音和振动要尽量降低。

液压阀的选择则应考虑其控制性能、稳定性和可靠性。

合理的液压阀配置可以确保系统的稳定工作和高速响应能力。

其次,液压系统中的液压缸在设计时需要考虑到工作的负载要求和位置精度要求。

液压缸的尺寸、材料和密封件等都需要根据实际条件进行合理选择。

此外,为了提高液压缸的工作效率和响应速度,可以采用适当的阻尼和排挤装置。

在液压系统的设计中,还需要充分考虑系统的能源利用和能效优化。

通过合理配置节流阀、减压阀、流量调节阀等元件,可以实现能量的回收利用和节能减排。

此外,还可以考虑使用可再生能源和高效电机等进行能源的优化利用。

除了设计方面的考虑,液压系统的优化也是至关重要的。

首先,通过对系统的动态特性进行分析和优化,可以提高系统的控制性能和稳定性。

采用先进的控制算法和调节器,可以实现系统的快速响应和动态控制。

其次,通过系统的模拟、仿真和试验分析,可以对系统进行改进和优化。

通过减小油液泄漏和回油压力的损失,可以降低系统的能量损耗并提高系统的效率。

此外,合理布置和优化系统组件的布局,可以简化系统结构,并提高系统的可靠性。

最后,液压系统的维护和保养也是确保其正常运行和延长寿命的关键。

定期检查和更换油品、过滤器和密封件等,可以减少系统的故障和停机时间。

轧机升降台液压系统设计与计算摘要:本文论述了轧机升降台液压系统的设计,并对其上升和下降工况时的流量和压力等参数进行了分析和计算。

关键词:升降台平衡缸升降缸1 前言大型轧机升降台,目前多采用传统的“垂锤平衡,曲柄连杆机构驱动”的结构型式。

此类升降台因其重锤惯性大,相应的机械传动、紧固装置容易受损,故设备故障多、维修费用高、管理工作量大、年停机时间长。

研究新型的液压升降台取代传统的结构型式已成为一种发展趋势。

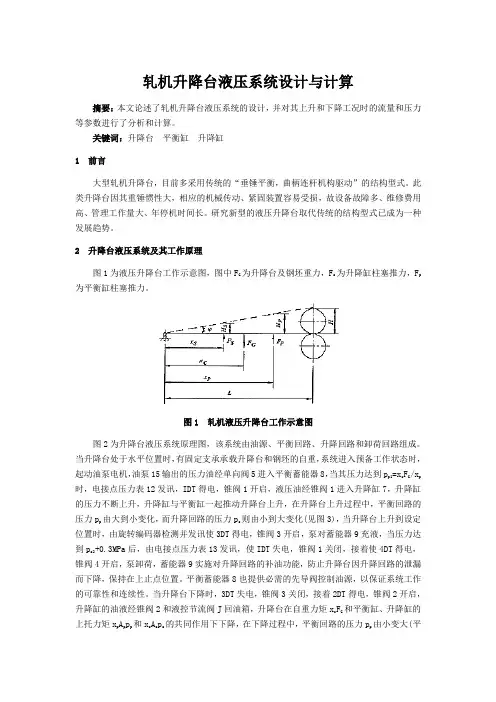

2 升降台液压系统及其工作原理图1为液压升降台工作示意图,图中F G为升降台及钢坯重力,F s为升降缸柱塞推力,F p 为平衡缸柱塞推力。

图1 轧机液压升降台工作示意图图2为升降台液压系统原理图,该系统由油源、平衡回路、升降回路和卸荷回路组成。

当升降台处于水平位置时,有固定支承承载升降台和钢坯的自重,系统进入预备工作状态时,起动油泵电机,油泵15输出的压力油经单向阀5进入平衡蓄能器8,当其压力达到p p1=x c F G/x p 时,电接点压力表12发讯,IDT得电,锥阀1开启,液压油经锥阀1进入升降缸7,升降缸的压力不断上升,升降缸与平衡缸一起推动升降台上升,在升降台上升过程中,平衡回路的压力p p由大到小变化,而升降回路的压力p s则由小到大变化(见图3),当升降台上升到设定位置时,由旋转编码器检测并发讯使3DT得电,锥阀3开启,泵对蓄能器9充液,当压力达到p s2+0.3MPa后,由电接点压力表13发讯,使IDT失电,锥阀1关闭,接着使4DT得电,锥阀4开启,泵卸荷,蓄能器9实施对升降回路的补油功能,防止升降台因升降回路的泄漏而下降,保持在上止点位置。

平衡蓄能器8也提供必需的先导阀控制油源,以保证系统工作的可靠性和连续性。

当升降台下降时,3DT失电,锥阀3关闭,接着2DT得电,锥阀2开启,升降缸的油液经锥阀2和液控节流阀J回油箱,升降台在自重力矩x c F G和平衡缸、升降缸的上托力矩x p A p p p和x s A s p s的共同作用下下降,在下降过程中,平衡回路的压力p p由小变大(平衡缸的油液此时被压入平衡蓄能器8中),升降回路的压力p s则由大变小,最后变为零。

摘要轧钢生产在国民经济中所起的作用是十分显著的。

钢铁工业生产中,除少量的钢用铸造或铸造方法制成零件外,炼钢厂生产的钢锭与连铸坯有85~90%以上要经过轧钢车间轧成各种钢材,供应国民经济各部门。

可见在现代钢铁企业中,作为使钢成材的轧钢生产,在整个国民经济中占据着异常重要的地位,对促进我国经济快速发展起十分重要的作用。

轧机液压升降台是用于升降和输送轧件,本文主要对三辊轧机液压升降台液压系统设计,包括液压系统的拟定,齿轮齿条油缸的设计,液压站的设计。

关键词:轧机液压升降台,齿轮齿条油缸,液压系统AbstractSteel rolling production plays a role in the national economy is very significant. The production of iron and steel industry, in addition to the casting or casting method with a small amount of parts made of steel, steel ingot and casting factory production of steel 85 ~ 90% more to go through the mill rolling into various steel products, supply of various sectors of the national economy. In modern iron and steel enterprise, as the steel plate rolling production, occupies a very important position in the whole national economy, to promote China's rapid economic development plays an important role in.Hydraulic lifting platform is used for lifting and conveying workpiece, this paper focuses on the design of the three rolling mill hydraulic system hydraulic lifting platform, including the design of hydraulic system, gear and rack cylinder, the design of hydraulic station.Keywords: hydraulic lifting platform, the gear rack cylinder, hydraulic system目录摘要 (I)Abstract (II)第一章绪论 (1)1.1 轧机的概述 (1)1.2 轧机液压升降台概述 (2)1.3本论文研究的主要内容 (2)第二章轧机液压升降台整体方案的拟定 (3)2.1 设计思路 (3)2.2 拟定液压原理图 (3)2.3 动作分析 (4)第三章轧机液压系统的计算 (6)3.1 设计主要技术参数 (6)3.2 齿轮齿条液压缸的设计 (6)3.2.1液齿轮齿条油缸的工作原理 (6)3.2.2 液压缸的效率 (6)3.2.3 液压缸缸径的计算 (7)3.2.4活塞宽度B的确定 (7)3.2.5 缸体长度的确定 (8)3.2.6缸筒壁厚的计算 (8)3.2.7 活塞杆强度和液压缸稳定性计算 (9)3.2.8缸筒壁厚的验算 (11)3.2.9 缸筒的加工要求 (12)3.2.10法兰设计 (13)3.2.11 (缸筒端部)法兰连接螺栓的强度计算 (14)3.2.12密封件的选用 (16)第四章轧机升降台液压系统液压元件的选择 (18)4.1 油泵的选择 (18)4.1.1 油泵工作压力的确定 (18)4.1.2 油泵流量的确定 (18)4.1.3 油泵电机功率的确定 (18)4.2 控制阀的选择 (19)4.3 油管内径的确定 (19)4.3.1 大泵吸油管内径计算 (19)4.3.2 小泵吸油管内径计算 (20)4.3.3 大泵压油管内径计算 (20)4.3.4 小泵压油管内径计算 (20)4.4 油箱容量计算和油箱散热面积的确定 (20)第五章压力系统性能的验算 (21)5.1 系统的压力损失验算 (21)5.1.1 局部压力损失计算 (21)5.1.2 沿程损失计算 (21)5.2 液压系统发热量的计算 (22)第六章液压站的设计 (23)6.1 液压油箱的设计 (24)6.2 液压泵组的结构设计 (26)结论 (28)5.1 本论文取得的结果 (28)5.2 设计中存在的问题 (28)致谢 (29)参考文献 (30)第一章绪论1.1 轧机的概述最早的轧机出现在14世纪的欧洲,1480年意大利人达•芬奇(Leonardo da Vinci)曾设计出轧机的草图。

1700轧钢机液压压下毕业设计液压压下是现代轧钢机中常见的一种技术,其主要作用是通过液压装置将钢坯进行压下,以达到所需的加工效果。

本篇毕业设计将主要探讨液压压下的原理、设备和应用,并对液压压下的发展前景进行分析。

一、液压压下的原理液压压下是通过液压系统实现的一种加工方式,其原理主要是利用液压作用力来实现对钢坯的压下。

液压系统由液压泵、液压缸和液压控制阀等组成,通过液压泵将液体压力传递到液压缸中,液压缸的活塞向下运动,从而对钢坯进行压下。

二、液压压下的设备液压压下设备由液压系统、机械结构和操作系统组成。

液压系统是整个设备的核心部分,包括液压泵、油缸和控制阀等。

机械结构则是将液压系统产生的力量传递到钢坯上,常见的机械结构有双液压缸结构和四液压缸结构。

操作系统是用于对设备进行控制和监测的部分,可通过计算机或人机界面实现操作。

三、液压压下的应用液压压下广泛应用于钢铁行业,可用于轧钢机和压力机等设备中。

在轧钢机中,液压压下可用于钢坯的矫直、拉伸和冷轧等工序。

在压力机中,液压压下可用于对金属材料的压铸、冷镦和切割等加工工艺。

液压压下具有压力大、控制精度高、可靠性强等优点,可以提高生产效率和产品质量。

四、液压压下的发展前景随着工业自动化程度的提高和技术的不断创新,液压压下技术在轧钢和金属加工领域的应用前景十分广阔。

一方面,液压压下可以与机器人技术相结合,实现自动化操作,提高生产效率和安全性。

另一方面,随着新材料和新工艺的应用,液压压下技术还有进一步的发展空间,可以应用于更多的行业和领域。

总结:液压压下作为一种在轧钢和金属加工中常见的加工方式,具有压力大、控制精度高、可靠性强等优点。

液压压下设备由液压系统、机械结构和操作系统组成,可以实现对钢坯的压下。

未来,液压压下技术有望与机器人技术相结合,实现自动化操作,并在新材料和新工艺的应用中继续发展。

冷轧机弯辊液压系统设计冷轧带钢作为高附加值的钢铁产品用途十分广泛。

主要用于汽车制造、包装、机电产品等方面。

带钢冷轧的生产技术水平不仅代表着一个国家钢铁工业的综合实力,也关系着工业生产链条的各个环节。

随着社会的飞速发展,工业产品需求层次的提高,钢铁企业对板带钢的尺寸精度和形状精度提出了更高要求,板形是板带产品的重要质量指标之一,而板形控制是板带产品质量保证体系中一个非常重要的环节。

为了满足现代板带生产的高质量和高生产率,不仅要求板形控制具有较高的精度,而且还要有较强的在线可调性。

一、液压弯辊板形调节装置简介液压弯辊调节装置出现于20 世纪60 年代,液压弯辊最早应用于橡胶、塑料、造纸等工业部门,以后才逐步应用到金属加工中来,并发展成为一个行之有效的板形控制方法。

现代轧机大多数都有液压弯辊装置对工作辊辊形进行调整。

其基本原理是:通过装设在轴承座之间的液压缸向工作辊或支承辊辊颈施加液压弯辊力,使轧辊产生附加弯曲,来瞬时地改变轧辊的有效凸度,从而改变承载辊缝形状和轧后带钢的延伸沿横向的分布,以补偿由于轧制压力和轧辊温度等工艺因素的变化而产生的辊缝形状的变化,保证生产出高精度的产品。

只要根据具体的工艺条件来适当地选择液压弯辊力,就可以达到改善板形的目的。

弯辊装置的突出优点是能迅速调整轧辊凸度,控制无滞后,与其它辊形控制手段相配合能进一步扩大板形调节能力和效果。

二、液压伺服系统的特点分析弯辊液压系统是电液伺服力控制系统,因此我们有必要了解一下液压伺服系统。

液压伺服控制系统是在液压传动和自动控制理论基础上建立起来的一种自动控制系统。

许多工业部门和技术领域对高响应、高精度、高功率-重量比和大功率的液压伺服控制系统的需要不断扩大,促使液压伺服控制技术迅速发展。

特别是反馈控制技术在液压装置中的应用、电子技术与液压技术的结合,使液压伺服控制系统这门技术不论在元件和系统方面,还是在理论和应用方面都日趋完善和成熟,并形成一门新的学科,成为液压技术的重要发展方向之一。

烟台东海薄板冷轧二期工程轧机设备管道系统施工作业设计编制:审核:批准:中国十七冶集团烟台东海薄板工程项目经理部2011年4月1.编制依据1.1.工程施工合同1.2.项目质量计划1.3.轧机管道施工图纸1.4.工业金属管道施工及验收规范(GB50235-2010)1.5.冶金机械设备安装工程施工及验收规范——通用规定(GB50231-2009)1.6.冶金机械设备安装工程施工及验收规范——液压、气动和润滑系统(GB50387-2006)1.7.冶金机械设备安装工程质量检查评定标准——液压、气动和润滑系统(YBJ246-1992)1.8.工业管道施工现场设备、工业管道焊接工程及验收规范(GB50236-1998)2.工程概况2.1.烟台东海薄板冷轧二期工程轧机设备管道系统,主要包括:压缩空气中间管道系统、冷却水中间管道系统、蒸汽中间管道系统、除盐水中间管道系统、机架清洗系统、辅助液压系统、乳化液系统、高压液压系统等3.主要施工方法3.1.管道的安装对管材的质量要求很高,特别是管材的椭圆度,壁厚均匀度,锈蚀度等,严禁不合格品用于工程。

3.2.管道系统安装流程图(仅指碳钢管,不锈钢不酸洗)3.3.设备安装3.3.1设备底座均为埋板形式,无埋板的用胀锚螺栓直接找正安装。

3.3.2外观检查合格,无缺陷,安装前还应对油箱、冷却器、截止阀及闸阀等进行检查。

3.3.3管道安装应符合图纸和规范要求。

3.4.各种管道及附件,安装前必须进行检查,完全符合要求时才能进行安装,同时应具有生产厂家的质量合格证书。

3.5.软管安装3.5.1橡胶接管应保证在2-3倍常用压力下异状,3-5倍常用压力下破坏。

3.5.2避免急转弯,弯曲半径大于(9-10)胶管外径,胶管接头到开始变曲处的距离大于160mm。

3.5.3在无特殊情况下,胶管两端部的接头须在同一平面内运动,不得扭曲,软管连接时不应绷紧,应有一定的松弛量,不得与尖锐金属片接触。

唐山学院毕业设计I毕业设计棒材轧机液压系统设计说明书唐山学院毕业设计II 目录 (1) (2) (2)本课题主要研究内容 (2)设计步骤 (3) (5) (5)棒材轧机液压系统工作原理 (5) (5)确定液压缸负载 (5)液压缸主要尺寸的确定 (6)确定液压泵的流量、压力和选择泵的规格 (7)与液压泵匹配的电动机的选定 (8)4.确定液压系统方案、绘制液压系统原理图 (9) (9)液压基本回路 (9)选择液压回路 (9) (10)将基本回路组成系统原理图 (10)液压元件选择 (11) (11)系统压力损失计算 (12)系统效率计算 (13) (15) (15) (15)油箱有效容积的确定 (16)油箱的结构设计 (17)5.3油箱结构 (20) (21).1液压泵的安装方式 (21).2液压泵与电动机的连接 (22)5.5辅助元件 (24)唐山学院毕业设计III.1滤油器 (24).2空气滤清器 (24).3液压油 (24).4液压控制装置的集成 (24) (25)5.7液压系统清洗、使用与维护 (26).1清洗液压系统 (26).2系统的使用和维护 (27) (29)谢辞 (30)参考文献 (31)外文资料 (32)唐山学院毕业设计1.前言毕业设计是我们在学完大学全部课程及进行完生产实习之后进行的,它是对我们大学三年学习的一次深入的综合性考察,也是我们步入社会所要从事工作的提前预测,同时还是我们将在校期间所学到的理论基础知识运用到实践中去解决问题的一次很好的锻炼。

我们应该学会思考问题、解决问题的方法,来提高我们认识、分析和解决问题的能力,从而为我们今后的学习、生活、工作中奠定坚实的理论和实践基础。

毕业设计是我们走向工作岗位之前的一次大练兵,也是提高个人能力的一次良好的机会,同时还是对我们每一个人实际水平的综合评估,因此在设计中我们坚持实事求是、理论联系实际的指导思想,以严肃认真的科学态度完成各项设计内容,这对我们今后的工作、生活都将有重要、深远的意义。

1700轧钢机液压压下设计_课程设计报告设计题目:1700轧钢机液压压下设计设计内容及要求设计1700轧钢机液压压下机构,包括传动方案制定、传动功率计算、液压系统参数计算及结构设计。

制定传动方案3种,选择其中一种进行具体设计,分工进行参数计算及结构设计,各自完成总装图的绘制(2#图幅),计算机绘制,提交设计说明书1份(字数不少于5000字)设计参数最大轧制总力:12.5MN 最大速度:20mm/s工作行程:110mm进度要求第1—2天熟悉题目,提出设计基本方案第3—8天进行参数计算及基本结构设计第9—13天修正参数及绘图第14—15天提交设计成果及回答提问参考资料轧钢机械、机械设计手册、机械设计、材料力学等方面教材或参考文献其它计算机及绘图软件说1.本表应在每次实施前一周由负责教师填写二份,院系审批后交院系办备案,一份由负责教师留用。

2.若填写内容较多可另纸附后。

3.一题多名学生共用的,在明设计内容、参数、要求等方面应有所区别。

摘要1700轧钢机的液压压下系统在轧钢机械中应用广泛,对轧钢机的液压系统设计是有必要的,选择轧钢机的传动方案,先要弄明白轧钢机液压系统的工作原理,分析其工况。

再由数据选择液压元件、计算液压缸的基本参数、设计其结构、对液压系统进行性能验算、画系统图。

了解液压压下系统的特点和说明,设计时应该考虑是否满足设计要求,安装和维修方便特别是采用厚度自动控制(AGC)系统以后,电动压下装置已远远不能满足工艺要求。

目前,新建的冷连轧机组生产线几乎全部采用液压压下装置,热带钢连轧机精轧机组最后一架轧机也往往装有液压压下装置。

关键词:1700 轧钢机液压压下设计目录摘要 (2)1.绪论 (4)1.1轧钢机的发展 (4)1.2轧钢机的类型及组成 (4)1.3轧钢机液压压下系统的发展 (4)2.传动方案的选择 (5)2.1电动压下传动 (5)2.2电液压下传动 (6)2.3全液压压下传动 (6)3.液压传动系统设计 (7)3.1液压系统设计 (7)3.2确定液压系统参数 (7)3.3执行元件的选择 (8)3.4液压缸的设计说明 (9)3.5液压缸主要性能参数确定 (10)3.6液压缸主要结构参数计算 (11)3.7强度和稳定性校核 (12)3.8液压缸辅助装置的设计 (14)3.9液压泵的选择 (15)3.10液压系统的性能验算 (18)3.11系统发热及升温计算 (19)4. 液压压下系统的安装与维护 (20)4.1液压压下系统的安装 (20)4.2液压压下系统的维护 (21)5.总结 (22)参考文献 (22)1.绪论1.1轧钢机的发展我国第一批轧钢机于1871年在福州船政局所属拉铁厂投入生产,轧制厚15mm以下的铁板,新中国成立以后,我国轧钢生产能力十分薄弱,钢材最高只我国轧钢机械随着钢铁工业的发展而得到较大的发展。

辽宁科技大学本科生毕业设计第I页热轧运输链钢卷车液压系统设计摘要钢卷小车广泛用于轧钢工业生产线,是非常重要的轧钢辅助设备。

其作用通过小车横向移动和平台垂直升降将小车升降平台上的钢卷送指定的位置完成其他工序,工艺要求托住钢卷的卸卷小车在向外横移过程中不能下降。

钢卷车主要结构是由小车本体和转动装置组成。

现在的钢卷运输设备存在这很多问题,例如运输距离太长、压力损失大、运动不稳定和运输效率低、寿命短等问题。

针对这些问题,本次设计对钢卷钢卷运输设备进行了改进,使运输效率大大提高。

本文主要对钢卷运输小车的液压系统进行了详细的设计,包括液压执行元件,液压阀,液压辅助元件等的设计,使以往的运输设备的一些问题有了很大的改善。

关键词:钢卷车;液压系统;电液比例阀辽宁科技大学本科生毕业设计第II页Transport Chain Of Hot-rolled Coil Car Hydraulic System DesignAbstractCoil cars are widely used in industrial production lines Rolling, rolling is very important auxiliary equipment. Its role through the vehicle lateral movement and vertical platform lift car platform will be the coil to send a designated location to complete other procedures, technological requirements of the unloaded coil volume boosting car in the process of transferring from outside can not be dropped. Coil structure is the owner of a vehicle by the car body and the composition of rotation devices. Coil transport equipment now exist many problems. For example, transport distance is too long, pressure loss, and movement of instability and low transport efficiency, short life expectancy and so on. Address these issues, the design of the steel coil improved transport equipment, greatly improved the transport efficiency. In this paper, the main transport vehicle of the coil of the hydraulic system design in detail. Including hydraulic components, hydraulic valves, hydraulic components, such as supporting the design, Transport equipment to make the past a number of issues has been greatly improved.Key words: Coil car;Hydraulic system,;Electro-hydraulic proportional valve辽宁科技大学本科生毕业设计第III页目录摘要 (I)Abstract (II)1 绪论 (1)1.1 前言 (1)1.2 轧制技术的现状及发展 (1)1.3 热轧带钢的工艺过程 (2)1.4 钢卷运输系统 (3)2 设计依据 (5)2.1 动作顺序的确定 (5)2.2 给定参数如下 (5)3 工况分析 (6)3.1 运动分析 (6)3.1.1 升降运动的加速度和位移分析 (6)3.1.2 横向往返运动的加速度和位移分析 (7)3.1.3 循环周期计算 (9)3.2 负载分析 (10)3.2.1 垂直方向负载分析 (10)3.2.2 钢卷车水平方向负载分析 (12)4 初步拟定液压系统原理图 (14)5 初步确定液压系统参数 (16)5.1 确定液压缸工作压力p (16)5.2 确定液压缸主要结构参数 (16)5.3 绘制液压工况图 (17)5.3.1 液压缸压力计算 (17)辽宁科技大学本科生毕业设计第IV页5.3.2 液压缸流量计算 (19)5.3.3 液压缸功率计算 (20)6 液压元件的计算和选择 (21)6.1 液压缸的计算 (21)6.1.1 液压缸壁厚及材料的确定 (21)6.1.2 活塞杆的校核 (21)6.2 液压马达的选择 (22)6.2.1 马达转矩的计算 (22)6.2.2 液压马达流量和工作压力的计算 (23)6.3 液压泵和电动机的选择 (23)6.3.1 计算液压泵的最高工作压力p (23)b6.3.2 确定液压泵的流量q (23)v6.3.3 选择液压泵的规格 (23)6.3.4 选择电动机 (24)6.4 液压控制阀的选择 (24)6.4.1 电液比例方向阀的选择 (24)6.4.2 其它阀的选择 (25)6.4.3 电液比例控制系统设计计算 (26)6.5 油箱有效容积的初步确定 (29)6.6 管道尺寸的确定 (29)6.7 蓄能器的选择 (30)6.7.1 类型的选择 (30)6.7.2 蓄能器的容积计算 (30)6.7.3 过滤器的选择 (32)7 液压系统性能验算 (33)7.1 液压系统压力损失 (33)7.2 液压系统的发热及升温计算 (36)7.2.1 液压系统的发热功率 (36)辽宁科技大学本科生毕业设计第V页7.2.2 计算散热功率 (36)7.2.3 冷却器所需要冷却面积的计算 (37)8 集成块设计 (38)8.1 块体结构 (38)8.2 结构尺寸的确定 (38)8.3 封堵工艺 (38)结论 (40)致谢 (41)参考文献 (42)辽宁科技大学本科生毕业设计第1页1 绪论1.1 前言在国民经济中应用最广,用量最大的是金属材料,而其钢的用量占金属材料的85%左右。

轧钢车间液压系统设计

概述:

在轧钢车间,液压系统是一个非常重要的辅助系统。

随着市场竞争的日益激烈,对液压系统的设计也提出了更高的要求。

设计时要保证在实现功能要求的同时,满足系统简单,节能及成本最小化。

本文主要介绍在轧钢车间液压系统设计时的一些思路和方法。

1.1设计前期准备

液压系统设计前,应根据执行机构的的特点,明确每个执行机构的控制过程,运动速度周期,工作压力,工作环境等。

轧钢车间液压站一般服务于多个执行机构,有些执行机构有可能同时动作,因此时序图作为一项重要的设计资料,对液压系统降低成本,节约能源有着非常重要的作用。

1.2液压站系统设计

以某普碳钢1250mm推拉酸洗线为例。

通过时序图分析,发现执行机构中卷取机涨缩缸与运卷小车升降缸消耗量最大,并有可能同时动作。

因此其作为液压站参数确定的一个关键因素必须重点考虑。

以下为卷取机涨缩缸与运卷小车升降缸的基本参数:

根据上表及公式:

最大流量=工作速度x缸径x缸径/3.14

经计算得出,卷取机涨缩缸最大耗量为92L/min,运卷小车升降缸最大耗量为63L/min。

考虑其他执行机构动作周期间隔时间较长,有充分时间对蓄能器补能,因此为了保证液压站可靠性的基础上,利用部分蓄能器内液压油作为油源。

卷取机涨缩缸比运卷小车升降缸工作时间短,但耗量大。

因此通过分析考虑用卷取机涨缩缸最大耗量为92L/min作为确定液压泵能力的重要参考指标,蓄能器作为动力源的放油量也以卷取机涨缩缸工作时间和耗量作为依据。

这样能满足卷取机涨缩缸动作蓄能器放油后,运卷小车升降缸动作的同时,保证液压泵能向蓄能器中补油,减小系统的波动。

蓄能器计算依据卷取机涨缩缸的总耗量,其计算公式为

总耗量=耗量x时间

经计算,卷取机涨缩缸的总耗量为7.6L。

因此蓄能器放油量也为7.6L。

根据蓄能器计算公式:

经计算,确定一台63L皮囊蓄能器即可满足要求。

根据以上计算分析确定液压站可选一台100L/min的液压泵作为动力源,一台63L的皮囊蓄能器作为辅助动力源。

1.3执行机构液压回路设计

执行机构液压回路设计作为液压系统设计的精髓,需要在满足功能的前提下,尽量简洁。

这样减少液压阀,不但节约成本,更为重要的在于降低了生产故障率和维护成本。

以运卷小车升降缸为例,其工况特点为:上升时要慢速低压,避免碰坏卷取机涨缩筒。

下降时则要求快速稳定,以便提高生产效率和避免液压系统失稳发生生产事故。

下图为运卷小车升降缸液压回路图:

其中阀1,2,3组成的二级减压回路用于系统高低压切换。

在减压阀1出口压力由该阀本身调定,当阀3切换后,减压阀1的出口压力由阀2调定的另一个较低压力决定。

溢流阀4和单向阀5组成的差速回路,可使液压缸快速下降,同时顺序阀4又避免了系统失稳。

1.4总结

液压系统的设计,不但要局限于液压系统本身,更需与现场实际相结合,才能设计出结构简单,运行可靠,安全节能的液压系统。