7.1.3.1 工厂、设施及设备策划-IATF16949条款解读

- 格式:docx

- 大小:135.18 KB

- 文档页数:6

IATF 16949:2016 标准解析~3第七章节ISO9001:2015持续改进模型7.1 资源7.1.1 总则•组织应确定并提供为建立、实施、保持和持续改进质量管理体系所需的资源。

•组织应考虑:a) 现有内部资源的能力和局限性;b) 需要从外部供方获得的资源。

7.1.2 人员•组织应确定并配备所需的人员,以有效实施质量管理体系并运行和控制其过程。

7.1.3 基础设施•组织应确定、提供并维护所需的基础设施,以运行过程并获得合格产品和服务。

注:基础设施可包括:a)建筑物和相关设施;b)设备,包括硬件和软件;c)运输资源;d)信息和通信技术。

7 支持7.1.3 基础设施•组织应使用多方论证的方法,包括风险识别和风险缓解方法,来开发并改进工厂、设施和设备的计划。

在设计工厂布局时,组织应:•a)优化材料的流动和搬运,以及对空间场地的增值利用,包括对不合格品的控制,并且•b)在适用时,便于材料的同步流动。

•应开发并实施对新产品或新操作的制造可行性进行评价的方法。

制造可行性评估应包括产能策划。

这些方法还应适用于评价对现有操作的提议更改。

•组织应保持过程有效性,包括定期风险复评,以纳入在过程批准、控制计划维护(见第8.5.1.1条)及作业准备的验证(见第8.5.1.3条)期间作出的任何更改。

•制造可行性评估和产能策划的评价应为管理评审的输入(见IS0 9001第9.3条)。

•注1:这些要求应当包括对精益制造原则的应用。

•注2:这些要求应当应用于现场供应商活动,如适用。

7 支持7.1.4 过程运行环境•组织应确定、提供并维护所需的环境,以运行过程并获得合格产品和服务。

注:适当的过程运行环境可能是人为因素与物理因素的结合,例如:a)社会因素(如无歧视、和谐稳定、无对抗);b)心理因素(如缓解紧张情绪、预防职业倦怠、保证情绪稳定);c)物理因素(如温度、热量、湿度、照明、空气流通、卫生、噪声等)。

•由于所提供的产品和服务不同,这些因素可能存在显著差异。

汽车 IATF16949质量管理体系标准汽车生产件及相关服务件组织的质量管理体系要求国际汽车推动小组――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――――第一版2016年10月1日(2021-7-22修订,含之前认可解释内容,红色字体部分为认可解释内容)引言0.1 总则0.2 质量管理原则0.3 过程方法0.3.1 总则0.3.2 PDCA 循环(计划-执行-检查-处理循环)0.3.3 基于风险的思维0.4 与其他管理体系标准的关系质量管理体系要求1 范围1.1 范围-汽车行业对ISO9001:2015的补充2 规范性引用文件2.1 规范性引用标准和参考性引用标准3 术语和定义3.1 汽车行业的术语和定义4 组织环境4.1 理解组织及其环境4.2 理解相关方的需求和期望4.3 确定质量管理体系的范围4.3.1 确定质量管理体系的范围—补充4.3.2 顾客特定要求4.4 质量管理体系及其过程4.4.14.4.1.1 产品和过程的符合性4.4.1.2 产品安全4.4.25 领导作用5.1 领导作用和承诺5.1.1 总则5.1.1.1 公司责任5.1.1.2 过程有效性和效率5.1.1.3 过程拥有者5.1.2 以顾客为关注焦点5.2 方针5.2.1 制定质量方针5.2.2 沟通质量方针5.3 组织的岗位、职责和权限5.3.1 组织的作用,职责和权限—补充5.3.2 产品要求和纠正措施的职责和权限6 策划6.1 应对风险和机遇的措施6.1.1 和 6.1.26.1.2.1 风险分析6.1.2.2 预防措施6.1.2.3 应急计划6.2 质量目标及其实现的策划6.2.1 和 6.2.26.2.2.1 质量目标及其实施的策划—补充6.3 变更的策划7 支持7.1 资源7.1.1 总则7.1.2 人员7.1.3 基础设施7.1.3.1 工厂、设施及设备策划7.1.4 过程运行环境7.1.4.1 过程操作的环境—补充7.1.5 监视和测量资源7.1.5.1 总则7.1.5.1.1 测量系统分析7.1.5.2 测量溯源(测量可追溯性)7.1.5.2.1 校准/验证记录7.1.5.3 实验室要求7.1.5.3.1 内部实验室7.1.5.3.2 外部实验室7.1.6 组织的知识7.2 能力7.2.1 能力-补充7.2.2 能力-在职培训7.2.3 内部审核员能力7.2.4 第二方审核员能力7.3 意识7.3.1 意识-补充7.3.2 员工激励和授权7.4 沟通7.5 成文信息(形成文件的信息)7.5.1 总则7.5.1.1 质量管理体系文件7.5.2 创建和更新7.5.3 成文信息的控制(形成文件的信息的控制)7.5.3.1 和 7.5.3.27.5.3.2.1 记录保留7.5.3.2.2 工程规范8 运行8.1 运行的策划和控制8.1.1 运行策划和控制-补充8.1.2 保密8.2 产品和服务的要求8.2.1 顾客沟通8.2.1.1 顾客沟通-补充8.2.2 产品和服务要求的确定8.2.2.1 产品和服务要求的确定-补充8.2.3 产品和服务要求的评审8.2.3.18.2.3.1.1 产品和服务要求的评审-补充8.2.3.1.2 顾客指定的特殊特性8.2.3.1.3 组织制造可行性8.2.3.28.2.4 产品和服务要求的更改8.3 产品和服务的设计和开发8.3.1 总则8.3.1.1 产品和服务的设计与开发-补充8.3.2 设计和开发策划8.3.2.1 设计和开发策划-补充8.3.2.2 产品设计技能8.3.2.3 带有嵌入式软件的产品的开发8.3.3 设计和开发输入8.3.3.1 产品设计输入8.3.3.2 制造过程设计输入8.3.3.3 特殊特性8.3.4 设计和开发控制8.3.4.1 监测8.3.4.2 设计和开发确认8.3.4.3 原型样件方案8.3.4.4 产品批准过程8.3.5 设计和开发输出8.3.5.1 设计和开发输出-补充8.3.5.2 制造过程设计输出8.3.6 设计和开发更改8.3.6.1 设计和开发更改-补充8.4 外部提供的过程、产品和服务的控制8.4.1 总则8.4.1.1 总则-补充8.4.1.2 供应商选择过程8.4.1.3 顾客指定的货源(亦称“指向性购买”)8.4.2 控制类型和程度8.4.2.1 控制的类型和程度-补充8.4.2.2 法律和法规要求8.4.2.3 供应商质量管理体系开发8.4.2.3.1 汽车产品相关软件或带有嵌入式软件的汽车产品8.4.2.4 供应商监视8.4.2.4.1 第二方审核8.4.2.5 供应商开发8.4.3 提供给外部供方的信息8.4.3.1 外部供方的信息-补充8.5 生产和服务提供8.5.1 生产和服务提供的控制8.5.1.1 控制计划8.5.1.2 标准化作业—操作指导书和目视标准8.5.1.3 作业准备的验证8.5.1.4 停工后的验证8.5.1.5 全面生产维护8.5.1.6 生产工装及制造、试验、检验工装和设备的管理8.5.1.7 生产排程8.5.2 标识和可追溯性8.5.2.1 标识和可追溯性-补充8.5.3 顾客或外部供方的财产8.5.4 防护8.5.4.1 防护-补充8.5.5 交付后的活动8.5.5.1 服务信息的反馈8.5.5.2 与顾客的服务协议8.5.6 更改控制8.5.6.1 更改的控制-补充8.5.6.1.1 过程控制的临时更改8.6 产品和服务的放行8.6.1 产品和服务的放行-补充8.6.2 全尺寸检验和功能性试验8.6.3 外观项目8.6.4 外部提供的产品和服务的符合性验证和接受8.6.5 法律法规的符合性8.6.6 接收准则8.7 不符合输出的控制8.7.18.7.1.1 顾客的让步授权8.7.1.2 不合格品控制—顾客规定的过程8.7.1.3 可疑产品的控制8.7.1.4 返工产品的控制8.7.1.5 返修产品的控制8.7.1.6 顾客通知8.7.1.7 不合格品的处置8.7.29.1 监视、测量、分析和评价9.1.1 总则9.1.1.1 制造过程的监视和测量9.1.1.2 统计工具的确定9.1.1.3 统计概念的应用9.1.2 顾客满意9.1.2.1 顾客满意-补充9.1.3 分析与评价9.1.3.1 优先级9.2 内部审核9.2.1 和 9.2.29.2.2.1 内部审核方案9.2.2.2 质量管理体系审核9.2.2.3 制造过程审核9.2.2.4 产品审核9.3 管理评审9.3.1 总则9.3.1.1 管理评审-补充9.3.2 管理评审输入9.3.2.1 管理评审输入-补充9.3.3 管理评审输出9.3.3.1 管理评审输出-补充10 改进10.1 总则10.2 不合格和纠正措施(不符合和纠正措施)10.2.1 和 10.2.210.2.3 问题解决10.2.4 防错10.2.5 保修管理体系10.2.6 顾客投诉和使用现场失效试验分析10.3 持续改进10.3.1 持续改进-补充附录 A(资料性附录)新结构、术语和概念说明A.1 结构和术语A.2 产品和服务A.3 理解相关方的需求和期望A.4 基于风险的思维A.5 适用性A.6成文信息A.7 组织的知识A.8 外部提供过程、产品和服务的控制附录B(资料性附录)SAC/TC151 制定的其他质量管理和质量管理体系标准附录A 控制计划A.1 控制计划的阶段A.2 控制计划的要素附录B 参考书目-汽车行业补充前言——汽车质量管理体系标准本汽车质量管理体系标准(本文中简称为“汽车QMS标准”或“IATF 16949”),连同适用的汽车顾客特定要求,ISO 9001:2015要求以及ISO 9000:2015 一起定义了对汽车生产件及相关服务件组织的基本质量管理体系要求。

基本概念审核:审核员依照一定的标准对被审核对象用一定的方法进行评估,进而得到结论,并追踪改善审核员资质:①系统审核员 ②制造过程审核员 ③产品审核员*学历,经历 *除了系统审核员的基本要求 *除了①②的要求,增加会量具使用, *汽车客户特定要求 还要了解制造工艺量具使用 另外要有产品知识(不针对具体产品)*法规要求*ISO9001-2015*IATF16949-2016*五大核心工具(APQP,PPAP,FMEA,MSA,FMEA)*章鱼图(识别过程)*乌龟图*文件化系统*审核技巧章鱼图基本功能:识别过程。

将过程识别为核心过程(顾客导向过程COP)、支持过程(SP)、管理过程(MP),任何一家公司均由这三大过程组成。

过程:将输入转化为输出的活动,我们将这个活动叫过程。

输入:在过程中,被作用或者被消耗的因素,我们把这个因素叫输入。

输出:一个过程活动的结果,我们把这个结果叫输出。

过程之间的关系:一个过程的输出会成为另一个过程的输入,反之亦然。

核心过程:①过程的输入和输出直接与客户有关,这个过程就叫核心过程。

(如报价、出货、设计开发等)②用来吸引以及维持客户的过程,我们也叫核心过程。

(如制造过程等)支持过程:用来辅助核心过程实现的过程,我们叫支持过程(如设备管理,不合格品管理、量具管理等)管理过程:用来监控核心及支持过程的过程,我们叫管理过程(如目标管理、内审、预防管理、客户满意度等)乌龟图基本功能:①用来分析过程:②用来稽核过程③用来规划过程结果:建立指标效果、效率用什么方法:流程、标准、程序、工具IN OUT用什么资源:设备、硬件、软件、知识与谁有关,职位、权限、资质IATF16949 TRAININGIATF重要变化Ⅰ.结构变化Ⅱ.重要变化:由应编制形成文件程序改为形成文件信息(程序文件、指导书,表单)Ⅲ.强调风险的思维风险:不确定目的:①降低机会② 消灭风险③ 转移风险方法:①识别风险事件→②评估风险→③采取措施→④评估风险的有效性→⑤标准化风险分析法:①SWOT法②过程分析法③内外环境法④FMEA法(新产品开发阶段)⑤事件法第四章,组织环境:内容梗概:改进如何建立一个文件化的品质管理系统4.1识环境:在品质手册中识别公司所处的外部环境,从而为建立系统提供帮助。

1IATF16949:2016汽车行业质量管理体系Quality managegment systems汽车生产件及相关服务件组织应用ISO9001:2015的特别要求Particular requirements for the application ofISO9001:2015 forautomotive production And relevant service part organizations国际汽车工业组发布21、范围本标准为下列需求的组织规定了质量管理体系要求:a>需要证实其具有能力稳定地提供满足顾客要求和适用法律法规要求的产品和服务;b>通过体系的有效应用,包括体系持续改进的过程,以及保证符合顾客要求与适用的法律法规要求,旨在增强顾客满意。

本标准规定的所有要求是通用的,旨在适用于各种类型、不同规模及提供不同产品和服务的组织。

注1:在本标准中,术语"产品"或"服务"仅适用于预期提供给顾客或顾客所要求的产品和服务。

注2:法律法规要求可称作法定要求。

本技术规范与ISO9001:2015 相结合,规定了质量管理体系要求,用于汽车相关产品的设计和开发、生产;相关时,也适用于安装和服务。

本技术规范适用于组织进行顾客规定的生产件和/或维修件的制造现场。

支持职能,无论其在现场或在外部〔如设计中心、公司总部和配送中心,由于它们对现场起支持性作用而构成现场审核的一部分,但不能单独获得本标准的认证。

本技术规范可适用于整个汽车供应链。

2、规范性引用文件下列文件对于本标准的应用是必不可少的。

凡是注日期的引用文件,仅该版本适用于本标准。

凡是未标注日期的引用文件,其最新版本〔包括所有的修改单适用于本标准。

ISO9000:2015 质量管理体系基础和术语3、术语和定义本标准采用ISO9000:2015 中的术语和定义。

3.1汽车行业的属于和定义本文件采用ISO9000:2015 和以下给出的术语和定义。

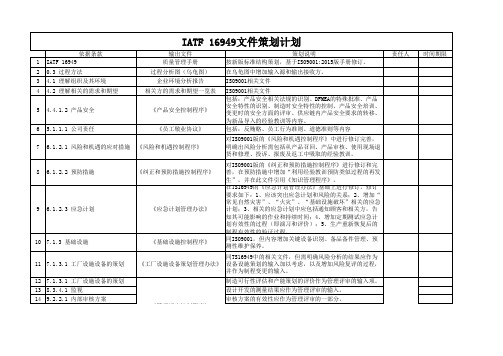

IATF16949条款资料名称4.1 理解组织及其背景环境内部、外部环境因素清单(SWOT)4.2 理解相关方的需求和期望1.法律法规及相关方要求清单。

2.客户特殊要求清单。

3.相关方需求和期望对应表4.3 理解质量管理体系的范围4.3.2 顾客特定要求4.4 质量管理体系及其过程4.4.1 产品和过程的符合性4.4.1.1 产品安全4.4.1.2 外包过程4.4.2 过程方法1.产品、过程审核资料记录。

2.合格供应商清单。

3.供应商考核评价记录。

4.供应商现场审核整套资料。

5.合格供应商对应的资料(证书、营业执照、生产许可证5.1 领导作用和承诺5.1.1 总则5.1.1.1 公司责任5.1.1.2 过程有效性和效率5.1.1.3 过程拥有者5.1.2 以顾客为关注焦点1.环境检测报告。

2.环评报告。

3.消防验收及消防设施点检记录。

4.质量方针、目标5.商业道德、厂纪厂规等5.2 方针5.2.1 建立质量方针质量方针评审记录5.2.2 沟通质量方针质量方针沟通记录5.3 组织的作用、职责和权限5.3.1组织的作用、职责和权限-补充1.组织架构2.职能分配3.部门职责及各岗位职责4.质量管理者代表、顾客管理者代表任命书5.3.2产品要求和纠正措施的职责和权限1.不合格品评审处理记录2.检验员、品质拉组长岗位职责说明书6.1 风险和机遇的应对措施6.1.1策划QMS时,组织应考虑风险和机遇的应对6.1.2 组织应策划6.1.2.1 风险分析6.1.2.2 预防措施6.1.2.3 应急计划1.风险和机遇评估分析表2.应急计划表3.应急计划演练报告6.2 质量目标及其实现的策划6.2.1 组织应针对相关职责6.2.2 策划如何实现质量目标时...6.2.2.1质量目标及其实现的策划--补充1.年度目标及目标实现方案2.方案实施跟踪表3.目标统计表6.3 更改的策划1.设计变更管理文件2.工程变更管理文件3.设计、工程变更记录7.1 资源7.1.1 总则7.1.2 人员7.1.3 基础设施7.1.3.1 工厂、设施和设备策划1.APQP中的工艺流程图2.设备设施清单3.特殊设备年检证据4.设备保养计划5.设备保养记录6.易损件清单7.设备日常点检记录7.1.4 过程操作的环境7.1.4.1过程操作的环境--补充5S检测记录IATF16949条款及对应资料名称7.1.5 监视和测量资源7.1.5.1 总则7.1.5.1测量系统分析7.1.5.2测量可追溯性7.1.5.2.1校准/验证记录7.1.5.3 实验室要求7.1.5.3.1 内部实验室7.1.5.3.2 外部实验室1.实验室温湿度点检表2.实验室设备点检表3.内校外校设备清单4.内校员资格证5.实验人员培训合格证据(培训考核记录)6.测量设备校验计划7.校验记录及标示8.内校作业指导书9.实验报告、留样记录7.1.6 组织知识7.2 能力7.2.1 能力-补充7.2.2 能力-在职培训7.2.3 内部审核员能力7.2.4 第二方审核员能力7.3意识7.3.1意识-补充7.3.2员工激励和授权1.培训计划2.培训考核签到记录3.上岗证书4.特殊人员资格证书(内审员、工程师等)5.各岗位任职要求(职务说明书)6.员工满意度调查表和总结报告7.员工能力考核记录8.人员对应作业指导性文件9.检验标准性文件10.经验、知识管理库等7.4 沟通1.会议签到记录2.会议决策记录3.联络单4.变更申请单、通知单等5.沟通内容的落实证据。

7 支持

7.1资源

7.1.3.1工厂、设施及设备策划

组织应使用多方论证的方法,包括风险识别和风险缓解方法,来开发并改进工厂、设施和设备的计划。

在设计工厂布局时,组织应:

a)优化材料的流动和搬运,以及对空间场地的增值利用,包括对不合格品的控制,并且

b)在适用时,便于材料的同步流动。

应开发并实施对新产品或新操作的制造可行性进行评价的方法。

制造可行性评估应包括产能策划。

这些方法还应适用于评价对现有操作的提议更改。

组织应保持过程有效性,包括定期风险复评,以纳入在过程批准、控制计划维护(见第8.5.1.1条)及作业准备的验证(见第8.5.1.3条)期间做出的任何更改。

制造可行性评估和产能策划的评价应为管理评审的输入(见ISO 9001第9.3条)。

注1:这些要求应当包括对精益制造原则的应用。

注2:这些要求应当应用于现场供应商活动,如适用。

7 Support

7.1 Resources

7.1.3.1 Plant,facility,and equipment planning

The organization shall use a multidisciplinary approach including risk identification and risk mitigation methods for developing and improving plant,facility,and equipment plans. In designing plant layouts,the organization shall:

a)optimize material flow,material handling,and value-added use of floor space including control of

nonconforming product,and

b)facilitate synchronous material flow,as applicable. Methods shall be developed and implemented to evaluate manufacturing feasibility for new product or new operations. Manufacturing feasibility assessments shall include capacity planning. These methods shall also be applicable for evaluating proposed changes to existing operations.

The organization shall maintain process effectiveness,including periodic re-evaluation relative to risk,to。