钛合金深孔螺纹加工技术

- 格式:docx

- 大小:97.39 KB

- 文档页数:2

钛合金攻螺纹技术及丝锥改进【摘要】钛合金是一种比重小、强度高、耐腐蚀和耐热等特性的金属结构材料。

钛合金攻螺纹切削时刀具极易磨损,刀具寿命很短。

通过对钛合金攻螺纹过程受力分析,将丝锥直槽变为螺旋槽,可以使切削热和切削力不至于过分集中于切削刃附近,改善散热条件,也可加强切削刃,减少崩损。

【关键字】钛合金、攻螺纹、金属结构材料、热处理强化、丝锥直槽、螺旋槽 钛合金是一种比重小、强度高、耐腐蚀和耐热等特性的金属结构材料。

TA7属单相组织的α型钛合金,不能热处理强化,通常在退火状态下使用,具有良好的热稳定性和热强性。

TC4属双粗组织的βα+型合金,有较高的力学性能和高温变形能力,良好的韧性和塑性,能进行各种热加工和热处理强化。

钛合金在100~150c ︒仍有很高的强度,被广泛应用于火箭发动机外壳、航空发动机气机盘、叶片、结构锻件等。

1.钛合金攻螺纹切削过程特点钛合金是一种难切削材料,突出特点是刀具极易磨损,刀具寿命很短。

主要体现在:(1)切削层变形小由于钛合金的塑性低和钛的化学活泼性高,在高的切削温度下化学亲和性很强,容易与大气中的氧、氮等元素化合,从而脆性降低,切削变形小。

(2)切削温度高钛合金导热性很差,导热系数只相当于45钢的1/5~1/7切削热不容易传出,集中在切削区和切削刃附近较小范围内。

(3)冷硬现象严重一是切削过程中产生的塑性变形,另一方面在高的切削温度下,钛很容易吸收空气中的氧和氮形成硬而脆的外皮,冷硬现象不仅会降低零件的疲劳强度,而且能加剧刀具磨损程度。

(4)刀具容易磨损主要有机械磨损:毛坯余量和组织不均匀,硬皮与刀具表面接触发生强烈的机械摩擦,使刀具受到不均匀的负荷造成崩刃现象。

此外切削过程中已加工表面较大的弹性恢复,也使刀具磨损。

粘接磨损:钛合金对刀具材料的亲和性很强,在切削温度高和切削力大的条件下,很容易与刀具中的某些元素如C 、Ti 、C o 等粘附在一起,随切屑的流出带走刀具材料中的质点。

钛合金管接头的螺纹加工工艺摘要钛合金不同于其它金属,其自身的特性使钛合金管接头的螺纹加工成为了钛合金加工工序中最困难的部分。

本文针对钛合金的金属特点和加工特性进行分析,提出通过对钛合金加工刀具的选择和加工工艺的改进实现对钛合金管接头的螺纹高精度的加工。

关键词钛合金;螺纹加工;攻丝;刀具;工艺0引言钛合金管接头是液压系统中连接管路或将管路装在液压元件上的零件,这是一种在流体通路中能装拆的连接件的总称。

管接头是管道与管道之间的连接工具,是元件和管道之间可以拆装的连接点。

在管件中充当着不可或缺的重要角色,它是液压管道的两个主要构成部分之一。

钛合金是一种以钛金属元素为基础加入其它金属元素组成的合金。

钛合金作为一种特殊的材料,因其质量轻,高强度、高耐热度和高耐腐蚀度等特性在航空工业领域受到广泛的使用。

尤其是飞机和火箭的航天器的制造中,钛合金作为重要材料被应用,使其特性得到充分的发挥。

但是,对于钛合金的机械加工,其较差的加工性能,直接影响着钛合金零件产品的加工质量和加工效率,尤其在螺纹的加工工艺方面,存在相当大的困难。

本文针对钛合金的材料加工特点进行深入研究,探讨适合钛合金螺纹加工的工艺,解决钛合金攻丝工序中的难题。

1 钛合金加工特性与特点钛合金的导热性能低的特性直接导致其散热性不好,在对其进行螺纹的加工操作时,对温度的发散和冷却表现很差,导致因加工后的回弹量大而产生变形。

而且对加工刀具的刃口磨损厉害,降低刀具的使用寿命。

另外钛合金的变形系数小的特点直接导致刀具损耗的加大。

其化学活性大的特点容易在加工产生高温的情况下同其它金属材料发生化学反应,造成对刀具和丝锥的粘结,产生“咬刀”的现象。

为了增加钛金属元素的强度,在纯钛中添加合金元素形成钛合金。

钛合金的类型有三种:一种是钛合金,以TA来表示;一种是钛合金,以TB来表示;还有一种是+钛合金,以TC来表示。

+钛合金属于双相合金,使用最为广泛,是航空工业领域中重要的钛合金原料。

钛合金零件钳工钻孔、攻丝工艺探讨摘要】:钛合金零件是现代机械加工的重要原材料之一,其获取来源广泛,使用方式简单,因此获得广泛的运用。

本文针对钛合金零件的钳工钻孔、攻丝工艺进行研究,对于优化其工艺生产提出了对应的措施建议,想将其分析阐述如下。

【关键词】:钛合金;零件钳工;钻孔;攻丝工艺探讨钛合金的特点是质量轻强度高,对比常规化的金属,钛合金得到了现代社会的关注。

结合钛合金零件的使用特点,这种材料的摩擦系数大,且导热性差,加工的时候热量不容易散去,也容易产生刀具表面烧伤的问题,该问题在钳工钻孔和攻丝的时候较为常见,对此,其运行的加工难度大,本文针对钛合金的零件钳工钻孔和攻丝技术进行了研究分析,对于优化钳工钻孔技术提出了对应的优化措施建议,现将其分析阐述方如下。

的抗腐蚀性高,且耐热性好,因此1.分析钛合金金属零件的使用特点钛合金金属零件中,“壳体零件”较为常见,其属于零组件安装的重要部件之一,且其属于整个零件的重要受力设备,加工时候整个装置的钻孔和加工的攻丝的精度高,处理材料也多为钛合金。

2.分析钛合金的物理特点钛合金具有比重小,强度高且热强度好的特定,结合热稳定性和抗腐蚀性的特点分析,其在运作中,可以不断减少产品的重量,提升整个装置的推重比和结构的抗热性能。

因此主要在航天航空,石油产业中较为常见。

对比传统的金属设备,钛合金的特点有①导热系数小,切削耐受温度不高,钛合金的导热系数是钛的二分之一,远低于铁和铝,可见,钛合金的切削温度低,温度控制要求低。

②钛合金的切削变形系数小,且单位面积的切削力大,经过切刃处理后,也会向上翻卷,且刀具单位面积上承重的压力也比常规的钢材大得多。

③化学活性问题,针对钛合金的温度特点,其在300℃高温下十分容易和刀具材料发生亲和性变化,产生较为明显的粘结问题。

3.基于钛合金的使用要求,分析其在钻工和攻丝方面的使用结果钛合金的加工难度大,这是因为钛合金本身的力学性质,化学,物理等特性,提升整个钛合金金属工具的实用特性。

钛合金大直径孔螺旋铣削工艺优化研究随着航空航天业的发展,对制孔精度和表面质量的要求越来越高,钛合金的应用也越来越广泛,目前钛合金不仅是航空航天业必不可少的金属材料,还在医疗器械和工具、冶金、造船业等行业有着广泛的应用。

但钛合金强度高,硬度大,热导率低,切削热不易散出,造成刀具磨损严重,严重影响刀具使用寿命,加工表面质量较差且效率低下。

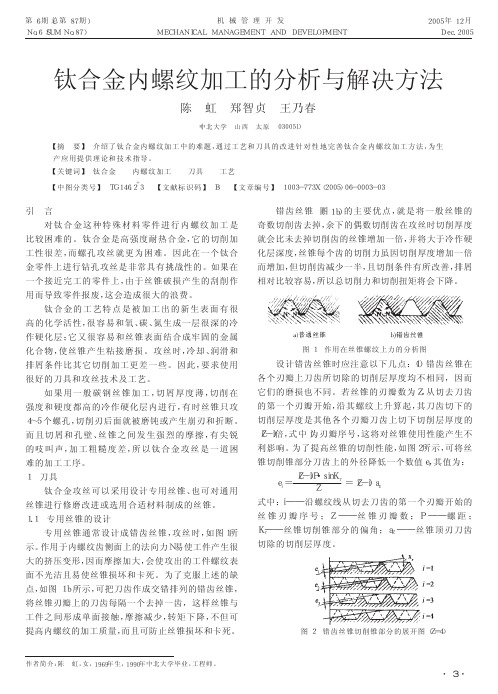

螺旋铣孔时的刀具运动由刀具的自转、公转、轴向进给三方面构成,刀具中心呈螺旋线轨迹,是一个以铣带钻的过程,有利于切屑排出和散热(见图1)。

该技术可大幅减少轴向力,改善制孔质量,提高制孔效率,还可通过调节偏心量方便地实现“一刀多径”,得到航空制造业的青睐。

局部放大Please upgrade to full version of Magic Zoom图1 螺旋铣孔原理图(鼠标悬浮窗口放大,单击查看放大全图)飞机装配中直径1/2″以下的孔数量最多,因此螺旋铣孔技术的研究多集中于此。

但在关键承力部位还有一定数量的大直径孔,加工十分困难。

目前,大直径孔加工通常采用钻、扩、铰等多个工序,工艺复杂,需数十把刀具,加工成本昂贵,加工效率极低,一直是飞机装配中难点之一。

以12mm 直径螺旋铣刀为例,采用正交试验和极值分析等方法进行钛合金19.05mm(3/4″)大直径的螺旋铣孔工艺研究,分析了不同参数对加工质量的影响,优化了最佳加工参数。

研究有利于推动螺旋铣孔在大直径孔加工中的应用,同时对提高飞机装配效率、降低加工成本也具有重要意义。

1 试验设备与试验设计 1.1 试验设备与材料试验所用刀具为无涂层硬质合金螺旋铣孔刀具,直径12mm ,加工孔径19.05mm ,螺旋角35°,前角8°,后角15°,刀具刃数4,采用干切削方式。

试验工件材料为钛合金板,厚度5mm ,大小为120×250mm,钛合金的物理性能和力学性能见表1。

加工中心为DMC75Vlinear 五轴数控机床,采用三向Kistler 9257A 测力仪检测切削力,检测到的信号经Kistler 5007A 电荷放大器传输、数据采集卡进行采集,由Dynoware 测力仪软件进行实时显示;采用Wenzel LH65三坐标测量仪进行孔径检测,每个孔进行四点采样获取孔径数据;粗糙度测量采用三丰粗糙度检测仪,并用超景深显微镜观察刀具磨损情况。

钛合金精密内螺纹的数控加工研究刘贞;关杰;王伟;胡雪梅;郑练【摘要】航空航天产品普遍使用了钛合金材料。

由于钛合金材料自身的特点,其切削加工性很差。

对于钛合金精密内螺纹的加工,刀具刚度差,冷却困难,是钛合金切削中最困难的加工工序。

本文针对精密螺纹加工的规格及特点,开展了螺纹数控铣削与攻丝的工艺研究,通过大量切削试验及数据分析,为钛合金材料精密内螺纹的数控加工提出了具有一定指导意义的工艺方案。

%Titanium alloy was wildly used in aviation and space products,because of many characteristics of Titanium alloy,it has bad cutting ability,as for as manufacturing of titanium alloy precision internal thread,because of poor hardness of tools and difficult for cooling and so on,it has become one of most difficulty process in titanium alloy cutting manufac-ture.The paper aimed at norms and characteristics of precision thread manufacture,did the research on thread milling and tap process,through many cutting tests and dataanalysis,provided a process schedule which has certain referent values for titanium alloy precision internal thread NC manufacturing.【期刊名称】《新技术新工艺》【年(卷),期】2013(000)011【总页数】4页(P1-4)【关键词】钛合金材料;精密内螺纹;螺纹铣削;数控攻丝【作者】刘贞;关杰;王伟;胡雪梅;郑练【作者单位】中国兵器工业新技术推广研究所,北京 100089;中国兵器工业新技术推广研究所,北京 100089;南京晨光集团有限责任公司,江苏南京 210006;南京晨光集团有限责任公司,江苏南京 210006;中国兵器工业新技术推广研究所,北京 100089【正文语种】中文【中图分类】TG506.7精密加工和高效加工是机械制造业的发展趋势,也是螺纹加工的主要研究方向。

浅谈钛钢复合材料螺纹孔分层加工技术应用摘要钛材具有优良的比强度、疲劳、蠕变和耐蚀性能,已广泛应用于航天航空、化工、海装等领域。

钛钢复合材料的应用解决了钛材与异种金属焊接性能差且材料成本高的问题。

本文针对钛钢复合材料螺纹孔加工过程中的技术问题,通过理论分析、工艺试验,制定合理的分层加工方案,已成功应用于相关品加工,为同类加工技术提供借鉴和技术支持。

关键词钛材;钛钢复合材料;螺纹孔;分层加工钛钢复合材料螺纹孔加工,由于材料加工性能的差异,常用丝锥、螺纹铣刀加工的方式加工的螺纹易产生表面缺陷、尺寸超差等问题。

根据具体精度要求,如螺纹孔尺寸、螺纹等级和表面状态等的要求,可制定对应的螺纹孔分层加工技术方案,以解决螺纹加工过程可能产生的质量问题。

1 加工技术要求以不锈钢(06Cr19Ni10Ⅲ)基层和钛材(TA2)复层组成的钛钢复合材料上M48×-6H的螺纹孔加工为例进行分析,螺纹孔的结构和尺寸如下图:2 材料特性分析2.1 不銹钢基层加工特性基层不锈钢(06Cr19Ni10)Ⅲ级锻件,材料硬度大,切削性能较差,加工硬化倾向大;韧性高,切屑加工时易产生粘刀现象以及形成长屑,使加工条件恶化。

2.2 钛材复层加工特性钛材由于导热率小,加工过程中刀尖温度高;钛材弹性模量小,约为不锈钢的1/2,刚性差、易变形,在切屑加工时表面的回弹量大,约为不锈钢的2~3倍,使后刀面剧烈摩擦升温、易产生黏结磨损。

且钛材高温化学活性强,加工时易与空气中的氧、氮反应而形成脆而硬的表面硬化层,使刀具产生严重磨损。

2.3 钛钢结合区域加工特性钛钢复合材料结合区域硬而脆,加工性能不稳定,在螺纹加工时,方法、刀具和参数选择不当会产生螺纹表面缺陷。

根据上述分析,不锈钢基层、钛材复层以及结合区域的加工性能存在差异,需通过开展工艺试验确定加工刀具和参数。

3 加工方案选择3.1 普通丝锥攻丝螺纹孔M48×5-6H尺寸大,一般不选择使用普通丝锥进行加工。

深孔的螺纹加工深孔的螺纹加工对特殊材料零件进行深孔螺纹加工是比较困难的。

例如,在一个钛合金零件上进行深孔攻丝是非常具有挑战性的。

如果在一个接近完工的零件上,由于丝锥破损产生的刮削作用而导致零件报废,这是非常不经济的。

因此,为避免刮削,要求使用正确的刀具和攻丝技术。

首先需要定义什么是深孔,为什么它需要特殊的考虑。

在钻削中,那些孔深大于3倍孔径的孔称为深孔。

而深孔攻丝意味着攻丝深度大于丝锥直径的 1.5倍以上。

如当用一只直径为1/4″的丝锥加工深度为3/8″的螺纹时,这种情况通常称为深孔攻丝。

加工一个深孔螺纹,意味着刀具与工件之间需长时间的接触。

同时,在加工过程中会产生更多的切削热和更大的切削力。

因此在特殊材料(如钛金属类零件)的小深孔中进行攻丝容易产生刀具破损和螺纹的不一致性。

为解决这个问题,可以采用两种方案:(1)增大攻丝前孔的直径;(2)使用专为深孔攻丝设计的丝锥。

1.增大攻丝前孔的直径合适的螺纹底孔对于螺纹加工是十分重要的。

一个尺寸稍大的螺纹底孔能有效降低攻丝过程中产生的切削热和切削力。

但它也会减小螺纹的接触率。

国家标准和技术委员会规定:在深孔中,允许在孔壁上只攻出螺纹全高的50%。

这一点在对特殊材料和难加工材料的小孔攻丝时尤其重要。

因为尽管由于孔壁上螺纹高度的减少导致螺纹接触率下降,但由于螺纹长度的增加,因此仍可保持螺纹可靠的连接。

螺纹底孔的直径增量主要取决于所要求的螺纹接触率和每英寸的螺纹头数。

根据上述两值,利用经验公式可计算出正确的螺纹底孔直径。

2.切削参数由于钛金属零件难于加工,因此需要对切削参数和刀具几何尺寸做充分考虑。

(1)切削速度由于钛合金具有大的弹性和变形率,因此需要采有相对较小的切削速度。

在加工钛合金零件的小孔时,推荐采用的圆周切削速度为10~14英寸/分。

我们不推荐采用更小的速度,因为那样会导致工件的冷作硬化。

另外,也需注意刀具破损而导致切削热。

(2)容屑槽在深孔攻丝时,需减少丝锥槽数,使每个槽的容屑空间增大。

世上无难事,只要肯攀登

钛合金深孔螺纹加工技术

对特殊材料零件进行深孔螺纹加工是比较困难的。

例如,在一个钛合金零

件上进行深孔攻丝是非常具有挑战性的。

如果在一个接近完工的零件上,由于

丝锥破损产生的刮削作用而导致零件报废,这是非常不经济的。

因此,为避免

刮削,要求使用正确的刀具和攻丝技术。

首先需要定义什么是深孔,为什么它需要特殊的考虑。

在钻削中,那些孔深大于3 倍孔径的孔称为深孔。

而深

孔攻丝意味着攻丝深度大于丝锥直径的1.5 倍以上。

如当用一只直径为1/4″的

丝锥加工深度为3/8″的螺纹时,这种情况通常称为深孔攻丝。

加工一个深孔螺纹,意味着刀具与工件之间需长时间的接触。

同时,在加工过程中会产生更

多的切削热和更大的切削力。

因此在特殊材料(如钛金属类零件)的小深孔中进

行攻丝容易产生刀具破损和螺纹的不一致性。

为解决这个问题,可以采用两

种方案:(1)增大攻丝前孔的直径;(2)使用专为深孔攻丝设计的丝锥。

1.增大攻丝前孔的直径合适的螺纹底孔对于螺纹加工是十分重要的。

一个尺寸稍大的螺纹底孔能有效降低攻丝过程中产生的切削热和切削力。

但它也会减小螺

纹的接触率。

国家标准和技术委员会规定:在深孔中,允许在孔壁上只攻出螺纹全高的50%。

这一点在对特殊材料和难加工材料的小孔攻丝时尤其重要。

因为尽管由于孔壁上螺纹高度的减少导致螺纹接触率下降,但由于螺纹长

度的增加,因此仍可保持螺纹可靠的连接。

螺纹底孔的直径增量主要取决于所要求的螺纹接触率和每英寸的螺纹头数。

根据上述两值,利用经验公式可

计算出正确的螺纹底孔直径。

2.切削参数由于钛金属零件难于加工,因

此需要对切削参数和刀具几何尺寸做充分考虑。

切削速度由于钛合金具有大的弹性和变形率,因此需要采有相对较小的切削速度。

在加工钛合金零件

的小孔时,推荐采用的圆周切削速度为10~14 英寸/分。

我们不推荐采用更小。