页岩油全负压高效回收工艺

- 格式:pdf

- 大小:196.93 KB

- 文档页数:3

页岩油开采的三种主要技术页岩油是一种石油资源,它被包含在致密或紧密的岩石(页岩)中,无法被传统的钻井方法开采。

由于其储量丰富,开采页岩油已经成为了全球范围内的热门话题之一。

本文将详细介绍页岩油开采的三种主要技术。

一、水力压裂技术水力压裂技术是目前用于开采页岩油的最常用方法之一。

这种技术利用了高压注水、压岩破裂、排放油气的原理,将压裂液(水和化学添加剂)注入至岩石裂缝内部,形成高压力,使岩石断裂并沿着岩层进一步发展。

水力压裂技术可以让页岩油从岩石孔隙中释放出来,方便地回收利用。

这种技术的主要优点是可以提高开采效率和提高石油产量。

它还可以降低生产成本,减少对环境的影响。

但是,水力压裂技术也有一定的局限性。

例如,它会增加地震活动的风险,增加对水资源的需求,而且其操作流程较为复杂,需要大量的人力、物力和财力。

二、水化学热交替技术与传统的水力压裂技术相比,水化学热交替技术是一种新的尝试,其实现原理是利用低温高压水和溶解剂,通过化学反应将页岩岩石中的有机物转化为油气。

这种技术可以在不压裂岩石的情况下,显著提高产油效率,同时也能够减少开采对环境的影响。

水化学热交替技术的主要优点是工艺简单、绿色环保、成本较低。

但是,这种技术目前还没有经过实际应用的大规模实验,因此其在实际应用中的可行性和效果还需要进一步研究和验证。

三、CO2注入技术CO2注入技术是一种利用二氧化碳将岩石中的石油释放出来的技术。

这种方法利用了二氧化碳的溶解性和可相溶性,将二氧化碳注入到岩石中,使石油从岩石微观孔隙中释放出来,从而达到开采页岩油的目的。

CO2注入技术的主要优点是,可以有效地提高页岩油的产量,同时还可以降低对环境的影响。

但是,这种技术需要大量的二氧化碳,这可能会对大气环境造成一定的影响。

此外,CO2的注入需要多次进行,而且每次需要注入约2000至5000英尺的深度,这使得该技术具有很高的成本和复杂性。

结论总的来说,页岩油开采是一项非常有挑战性的任务,需要大量的技术和投资。

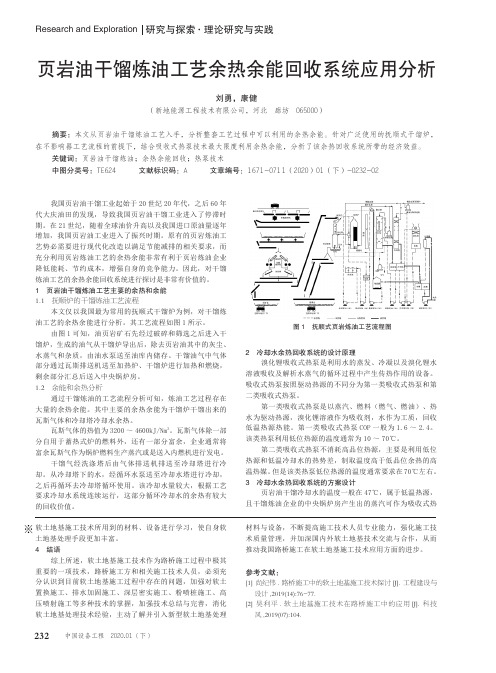

油母页岩干馏油气冷凝回收工艺系统模拟与优化尹晓含;曹祖宾;曹传洋;吕娜【摘要】通过对油母页岩干馏油气冷凝回收工艺的深入研究,并运用Aspen plus 模拟软件对油页岩冷凝回收系统进行模拟与优化.结果表明,经过Aspen软件模拟,本工艺页岩油收率80.6%.采用两组方案优化,优化方案一,在不需要饱和瓦斯热载体的前提下,回收系统去掉吸收塔,节约设备费.优化方案二,通过改变风机位置,对比全负压和半负压状态下的油收率,半负压状态下页岩油收率增加1%,收益增加近300万元.【期刊名称】《石油化工高等学校学报》【年(卷),期】2019(032)003【总页数】8页(P20-27)【关键词】页岩油;Aspenplus;模拟;压力【作者】尹晓含;曹祖宾;曹传洋;吕娜【作者单位】辽宁石油化工大学化学化工与环境学部,辽宁抚顺113001;辽宁石油化工大学化学化工与环境学部,辽宁抚顺113001;中国石油抚顺石化分公司石油二厂,辽宁抚顺113004;中国石油抚顺石化分公司石油二厂,辽宁抚顺113004【正文语种】中文【中图分类】TE662;TQ028页岩油是通过低温干馏油页岩的方法得到的各种有机化合物的混合物,其储存量十分丰富且远远超过天然石油,是石油的补充能源之一[1]。

页岩油[2]冷凝回收系统是油页岩干馏工艺中的重要环节之一,可以直接影响到产品的质量及工艺的能耗和环保问题。

目前国内外页岩油冷凝回收系统分为水洗工艺和油洗工艺两种。

例如Petrosix冷凝回收系统[3]为水洗工艺:干馏出口油气经旋风分离器、沉降器(电气除雾器)、压缩机、喷淋塔冷凝回收页岩油,回收率高达90%,风机前面没有大量的水喷淋,压缩机耗能小,设备容易控制,运转较稳定,而且风机前做了除尘处理,后期回收效果好[4];爱沙尼亚葛洛特(Galoter)冷凝回收系统[5]为油洗工艺:干馏出口的混合物料经过两级旋风分离器除去粉尘后,干馏油气进入回收系统,先经过油气淋洗器,使油气中的一部分重油冷凝下来,从而带走部分很细的粉尘,进一步净化了油气,在进入精馏塔分离页岩油和煤油馏分,再进入冷凝器,冷凝下来汽油和水蒸气。

而影响其吸收推动力的是气相中硫化氢的分压和液相表面硫化氢的分压。

但在实际生产中,气相中硫化氢的分压(即浓度)要受到配煤煤种、配煤比例、入炉成本、硫的转化率等诸多因素的影响,近乎是不可更改的。

那么我们唯一可做就是降低液相表面硫化氢的分压。

也就是减少以分子状态存在于液相的硫化氢。

而液相中硫化氢的多少完全取决于硫化氢的解离度(即电离程度)。

硫化氢的电离又受到二级电离平衡方程式和的绝对控制。

且伴随着硫化氢的解离,溶液中的硫化氢随之减少,并降低界面上硫化氢的分压,从而使气相中的硫化氢迅速向液相移动。

过程的终点必将是解离达到平衡,即液相中的硫化氢在界面上的分压与气相中硫化氢的分压达到平衡。

由此看来只有减少液相溶液中氢离子和硫氢根离子的浓度方是最佳方案。

根据酸碱相遇迅速发生中和反应的原理,提高脱硫液的碱度和PH值必成为首选。

而欲提升碱度,即提高液相中游离氨的比例,则必须降低脱硫液的吸收温度。

促使脱硫液吸收煤气中的氨形成游离态氨,当溶液中存在游离态氨时,将加速硫化氢的解离,使界面处液面上的硫化氢分压迅速降低,促进了硫化氢从气相向液相的溶解。

直到液相中的NH3全部转化成铵离子NH4+。

反过来,伴随着吸收温度的降低,又有利于提高脱硫液吸收煤气中氨的速度和提高溶液中氨的浓度,使PH 值和碱度得到相应的提高。

从本质上改变了硫化氢的吸收性质,即从单纯的物理吸收过程跃升为物理—化学吸收过程。

当然温度也不宜过低,温度过低会严重影响反应速度和催化再生,使脱硫溶液发粘,影响浮选析硫。

同时兼受到焦炉煤气影响,其它酸性气体如:CO2、HCN、CS2等同时进入液相,与游离氨反应生成副盐,降低碱度,对脱硫产生不良影响,最终降低脱硫效率。

从理论上说,虽然我们可以通过调整指标抑制副反应,但客观的讲却无法从根本上消除。

另一个方面对硫氢根离子的选择性氧化,则取决于催化剂的性能,它取决于催化剂的携带游离氧的能力和催化剂催化再生的活性。

选择适宜的催化剂是我们另外考虑的问题。

用提高采收率的技术页岩油的案例引言页岩油是一种在岩石中嵌布的油气资源,由于其富含程度较低,开采难度大,并且容易造成环境污染,所以提高采收率成为页岩油开采的关键问题。

本文将探讨几个提高采收率的技术案例。

案例一:水平井和压裂技术介绍在传统的垂直井开采方式下,页岩油的采收率非常低,通常仅为5%左右。

而水平井和压裂技术的引入极大地改善了采收率。

步骤1.钻井:首先,在地下选定合适的地点,钻井到页岩层。

2.钻向:通过控制钻井的方向,将钻井朝向油页岩层的水平方向。

这样可以增大油页岩层的曝露面积,提高油气的产出。

3.压裂:利用压裂技术,在页岩层注入高压液体,使岩石破裂,形成裂缝。

这样可以增大油气流通的通道,提高采收率。

4.抽取:通过井口的抽取装置,将挤出来的油气抽取上来。

成果采用水平井和压裂技术后,页岩油的采收率可达到20%到30%,大大超过了传统的垂直井开采方式。

案例二:CO2驱油技术介绍CO2驱油技术是一种利用二氧化碳驱动油气向井口流动的方法,通过增加井口的压力,提高采收率。

步骤1.注入:将二氧化碳注入到油井中。

由于二氧化碳的压力较高,它可以推动油气向井口流动。

2.溶解:二氧化碳与原油发生反应,可以形成可溶性的物质,使原油变得更加流动。

3.提取:通过抽取装置,将溶解后的油气抽取上来。

成果CO2驱油技术可以将页岩油的采收率提高到30%以上,同时还可以将二氧化碳气体进行回收和利用,减少环境污染。

案例三:微生物驱油技术介绍微生物驱油技术是一种利用微生物代谢产物降低油水界面张力和粘度,提高原油流动性的方法。

步骤1.选择菌种:根据页岩油的特性,选择合适的微生物菌种。

2.注入:将经过培养和处理的微生物菌种注入到油井中。

3.代谢作用:微生物在页岩油中进行代谢作用,产生物质可以降低原油的粘度和张力。

4.提取:通过抽取装置,将微生物处理后的油气抽取上来。

成果微生物驱油技术可以将页岩油的采收率提高到35%以上,并且对环境友好,不会对地下水和土壤造成污染。

科技成果——页岩油泥环保处理技术所属行业固体废物处理适用范围页岩油泥及类似固体废物的处理及资源化利用行业现状在油母页岩干馏炼油过程中,干馏瓦斯夹带大量的页岩颗粒物经洗涤、吸附极细小的油雾后形成油泥。

总的来看,油泥产生量为页岩原油产量的3-6%,页岩油泥含油率较高(40%以上),具有一定的热值(15000kJ/kg),同时油泥难以自然降解,随意堆放极易污染土壤和地下水。

页岩油泥如果不及时清理,将会对土壤、地下水等环境造成严重污染,同时油泥中含有的硫化物、苯系物等多种有毒有害挥发物,还会通过呼吸道危害人体健康。

因此,对页岩油泥进行处理实现其“减量化、资源化、无害化”,是我国实施油页岩资源开发庞大系统中的重要一环,也是实现环保开采、大面积商业化开采、可持续开发的前提条件。

成果简介1、技术原理针对页岩油泥的特点及理化性质,综合考虑目前页岩炼油厂的经济能力、技术水平,参考传统工艺(含油污泥—加温匀化—化学分离—机械脱水—干化焚烧)创新设计出热化学清洗多相分离处理工艺(含油污泥—加温水热洗—机械搅拌—多相分离—物料分流)。

首先热化学清洗加药过程对污泥进行调制,热洗可以改变页岩油泥粘稠、流动性差的特点,化学药剂可以进行絮凝破乳,达到较好的油-水、油-固、水-泥分离效果,为后续处理提供条件;重力分离工艺在预处理的基础上,可以达到较好的油、水、泥三相分离效果。

2、关键技术及减污技术细节(1)工艺的开头为两道链带式移动格栅,原料在格栅面上经历循环型热水的强力冲洗,起到剥离细小颗粒使之流态化和洗净大块固体物如布和石子等。

流态化的原料由原料槽用流体泵直接进入泥水混合单元,使用机械提供强力搅拌,打碎泥块使之分散;(2)泥水进入第一洗槽,添加合适的化学药剂,此处设计使用蒸汽加热至60℃-90℃,调节工艺条件,机械搅拌,促使泥、水、油三相分离,回收上层少量浮油,水相进入第二洗槽;(3)在第二洗槽中添加合适的化学药剂后,静置重力分离,保证洗脱得到的油品能够有效地收集至回收油储罐。

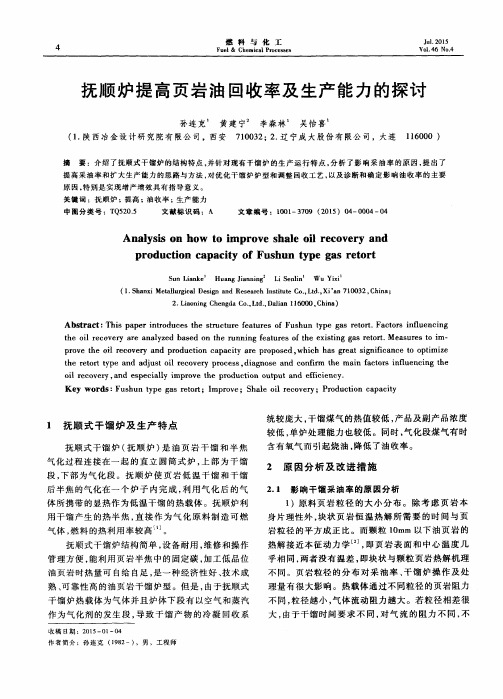

提高油页岩干馏装置回收效率王娜;马国明【摘要】介绍抚顺干馏装置回收系统的工艺流程及主要设备,分析各设备对焦油回收的作用及影响,提出能够提高回收效率的方法,对工艺特点进行分析和简单的介绍,并提出改造建议.【期刊名称】《露天采矿技术》【年(卷),期】2016(031)004【总页数】3页(P90-92)【关键词】抚顺干馏装置;油页岩;低温干馏;回收系统;回收效率【作者】王娜;马国明【作者单位】抚顺矿业集团公司西露天矿坑口油厂,辽宁抚顺 113001;抚顺矿业集团公司西露天矿坑口油厂,辽宁抚顺 113001【正文语种】中文【中图分类】TE662抚顺干馏炉油页岩低温干馏是油页岩经过低温干馏而得到页岩油和煤气等。

油页岩在100℃~105℃之间加热时,主要变化是干燥脱水。

页岩的水分脱除后,温度逐渐升高,约在180℃时,即放出页岩中包藏的气体。

随着温度的进一步上升,页岩内的有机质便发生分解,有机质最终分解生成固定碳和蒸汽-气体混合物,固定碳与略受变化的矿物质结合成为半焦残渣;蒸汽-气体混合物简称煤气。

它含有各种干馏产物和水蒸汽,即含有页岩油、气体汽油外,还有氨、硫化氢、吡啶、酚以及在常温常压下不凝缩的气体CO2、CO、O2、N2、H2、CH4、CnHm等副产品。

干馏炉的冷凝回收设备的任务就是有效地回收这些干馏产物。

恰当的选择冷凝回收流程,不但可以大大节约投资,还可有效回收干馏产物,降低页岩油成本。

冷凝回收流程的选择通常应考虑下述几个条件:1)设备的选择,冷凝回收设备的不同,不仅影响投资,且对动力消耗及产品回收率均有直接影响,抚顺干馏装置的冷凝回收设备简单,投资小,维修简便,技术成熟,经济性合理。

2)页岩油的回收效率,在流程选择上,考虑最大限度地回收干馏产物,抚顺干馏装置使用冷却塔出口温度较低、含油较少的煤气作燃烧煤气时,油的损失较小,油回收率提高。

3)消耗指标和运转费用,如果干馏装置冷凝回收设备较庞大,机械和动力设备较多,其运转费用较高[2]。

页岩油冷凝回收工艺模拟及优化刘永卫;陈娟娟;王波;李鑫钢;肖双全;黄国强;魏娜;隋红【期刊名称】《化工进展》【年(卷),期】2011(30)3【摘要】通过对页岩油冷凝回收系统工艺的深入研究,并运用PRO/Ⅱ流程模拟软件对水洗工艺流程进行模拟,分析模拟结果,针对现有流程的缺点进行流程优化.优化后所需的循环水量减少了119 000 kg/h,从而减少了氨水循环过程所需的能耗,符合节能环保的要求.同时优化流程用逆流塔代替了并流水洗塔和气液分离器,工艺流程所需的设备减少,节约了设备费,并且使塔顶气相中重组分更少,有利于后续设备和工艺设计.%After an in-depth study of shale oil condensation recovery process, process simulation software PRO/II was used to simulate the process. The simulation results were analyzed, and the process was optimized aiming the shortcomings. Firstly, in the optimized process the amount of circulating water was reduced to 215 000 kg/h, and the energy consumption required for water circulation was also reduced. Secondly, in the optimized process countercurrent washing tower was used instead of cocurrent washing tower and the gas-liquid separator in the original process, so the number of equipment required in the process was reduced. The countercurrent washing tower could reduce the heavy oil components in the top off-gas, which was good for succeeding equipment and process design.【总页数】6页(P498-502,508)【作者】刘永卫;陈娟娟;王波;李鑫钢;肖双全;黄国强;魏娜;隋红【作者单位】天津大学化工学院精馏技术国家工程研究中心,天津,300072【正文语种】中文【中图分类】TQ028【相关文献】1.油页岩干馏油气冷凝回收页岩油的研究 [J], 赵海钢;黄建宁;裴绍晖;王滨2.页岩油冷凝回收油洗工艺模拟与优化 [J], 隋红;葛成荫;李鑫钢3.回收有机废水中乙醇-叔丁醇的工艺模拟与优化 [J], 孙莹;赵艳菲;王豪杰;王许云4.制冷系统排放气中乙烯回收工艺模拟与优化 [J], 杨晓航;马晓东5.某终端天然气轻烃回收工艺模拟与参数优化 [J], 李颖颖;韩佳欣;刘祎昕;杨钰婷;杨院红;黄风林;黎小辉因版权原因,仅展示原文概要,查看原文内容请购买。

基于“碳中和”理念的页岩油泥环保处理工艺赵国峥;闫浩;夏宁;李颖华;李长波【摘要】页岩油行业的兴起使得页岩油泥的污染问题亟待解决,否则将会对环境和周围人群的身体健康造成较大影响.为了使页岩油泥达到资源化处置,通过采用热化学清洗法处理页岩油泥,可大幅度减少油泥含油量,清洗后残泥可安全处置,同时可回收大量石油.“碳中和”理念逐渐从生活领域转向生产领域,基于“碳中和”理念本工艺设计了页岩油泥环保处理工艺流程,并通过优化DAT-IAT工艺的操作条件使其能够充分利用处理后油泥热值,实现节能降耗,并达到工业化稳定生产的目的,表明了本工艺可以实现页岩油泥的资源化及工业化.【期刊名称】《当代化工》【年(卷),期】2015(044)012【总页数】4页(P2895-2897,2902)【关键词】页岩油泥;碳中和;热化学清洗法;DAT-IAT工艺【作者】赵国峥;闫浩;夏宁;李颖华;李长波【作者单位】辽宁石油化工大学,辽宁抚顺113001;辽宁石油化工大学,辽宁抚顺113001;辽宁石油化工大学,辽宁抚顺113001;辽宁石油化工大学,辽宁抚顺113001;辽宁石油化工大学,辽宁抚顺113001【正文语种】中文【中图分类】X742在固体矿产领域页岩油是一种人造石油,是由页岩干馏时有机质受热分解生成的一种褐色、有特殊刺激气味的粘稠状液体产物,页岩油将是石油最好的替代资源。

我国页岩油资源储量也很丰富,根据2004-2006年新一轮中国油气资源评价结果,中国页岩油资源7 199.4亿t,页岩油可采资源2 432.4亿t;页岩油资源476.4亿t,页岩油可采资源159.7亿t,页岩油可回收资源119.8亿t1-4]。

油页岩干馏炼油工艺中形成的由油、水粉尘组成的混合物称为油泥,[5]页岩油泥含油率较高,具有一定的热值,如辽宁地区页岩油泥的含油量为44.74%,热值22038.71 kJ/kg。

油泥中含有硫化物、苯系物等多种有毒有害挥发物,有些还具有致癌性,同时油泥难以自然降解,堆放易污染土壤和地下水。