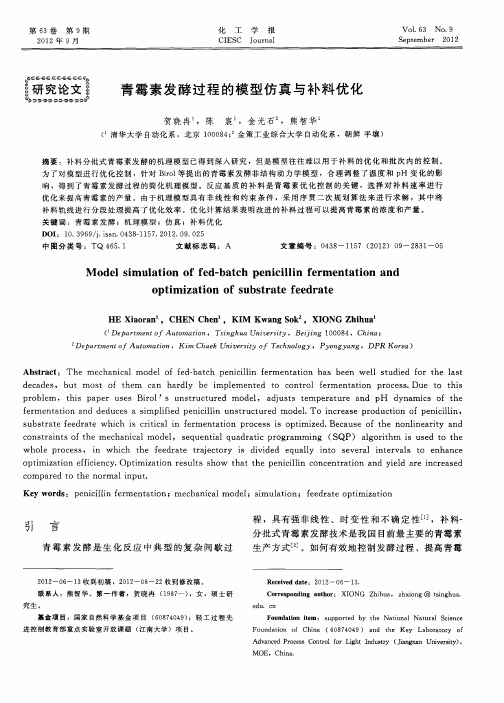

青霉素发酵补料工艺优化

- 格式:pdf

- 大小:88.51 KB

- 文档页数:2

青霉素发酵过程的运行优化参数实验探索青霉素发酵过程的运行优化参数实验探索摘要:青霉素是一种重要的抗生素,其生产过程中的发酵过程对于产量和质量有着至关重要的影响。

本文旨在探索青霉素发酵过程中的运行优化参数,通过实验方法验证不同参数对青霉素产量的影响,并探讨其最佳参数范围,为青霉素的高效生产提供理论依据与实验指导。

一、引言青霉素是一种广泛应用于医药领域的抗生素,对治疗多种疾病具有显著疗效。

青霉素的生产主要通过发酵过程进行,而发酵过程中的运行优化参数对于产量和质量有着重要作用。

因此,研究发酵过程中的运行优化参数,探索其最佳范围,对于青霉素的高效生产具有重要意义。

二、实验方法1. 实验材料和设备:实验中所使用的材料包括:青霉素菌株、培养基和发酵设备。

培养基的配方为:糖类,氮源,无机盐和其他辅料。

2. 实验设计:本实验将考察青霉素发酵过程中的运行优化参数对产量的影响。

所测试的参数包括发酵温度、发酵时间、pH值、发酵液浓度以及氧气供应量。

通过对不同参数下的发酵过程进行比较,找出对产量有着最显著影响的参数范围,为后续的优化提供依据。

3. 实验步骤:(1)准备工作:准备好所需的培养基、发酵设备以及青霉素菌株。

(2)接种:将青霉素菌株接种于含有适当浓度培养基的发酵液中,放置于发酵设备中进行培养。

(3)参数调控:根据实验设计,调控发酵设备中的运行参数,如温度、pH值、氧气供应量等。

(4)发酵:在设定的发酵条件下,对青霉素菌的生长发酵过程进行监测,并收集样品进行后续分析。

(5)分析:对收集到的样品进行相关的分析,如青霉素的产量测定、液态培养基成分分析等。

(6)数据处理:根据实验结果,分析不同参数对青霉素产量的影响,并找出最佳参数范围。

三、实验结果与讨论1. 发酵温度的影响:通过实验发现,在一定范围内增加发酵温度可以提高青霉素的产量。

但当温度过高时,会对菌株的生长产生不利影响,使得产量降低。

因此,发酵温度的最佳范围应在菌株的生长温度范围内选择。

青霉素发酵工艺流程控制的要点下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!青霉素作为一种广泛使用的抗生素,其生产的核心是发酵工艺。

青霉素生产工艺1.青霉素的发酵工艺过程 (3)2.工艺流程图 (3)图1.生产工艺过程 (3)图2.生产工艺流程图 (4)3.青霉素发酵工艺控制要点: (4)4.工艺指标 (4)5.物料衡算 (4)a)发酵培养基(g/l) (5)b)种子罐发酵培养基 (5)6.热量衡算 (6)6.1生物热 (7)6.2搅拌热 (7)6.3 汽化热 (7)6.4 发酵热 (7)7.设备:发酵罐 (7)1)公称500m3的发酵罐: (8)2)公称为100m3的发酵罐 (8)3) 公称为20 m3的发酵罐 (8)参考文献: (9)1.青霉素的发酵工艺过程1.冷冻干燥孢子————→琼脂斜面————→米孢子————→种子罐————→发酵罐————→过滤————→醋酸丁酯提取————→脱水脱色————→结晶————→洗涤晶体————→工业盐————→综合应用在发酵过程中补料(碳源,氮源,前体),加消沫剂2.工艺流程图(1)丝状菌三级发酵工艺流程冷冻管(25°C,孢子培养,7天)——斜面母瓶(25°C,孢子培养,7天)——大米孢子(26°C,种子培养56h)——一级种子培养液(27°C,种子培养,24h)——二级种子培养液(27~26°C,发酵,7天)——发酵液。

(2)球状菌二级发酵工艺流程冷冻管(25°C,孢子培养,6~8天)——亲米(25°C,孢子培养,8~10天)——生产米(28°C,孢子培养,56~60h)——种子培养液(26~25-24°C,发酵,7天)——发酵液。

图1.生产工艺过程图2.生产工艺流程图3.青霉素发酵工艺控制要点:青霉素培养基中碳源主要是工业用葡萄糖,氮源为豆粉、麸质粉、玉米浆。

无机盐主要含硫酸钠、磷酸二氢钾等。

青霉素发酵温度一般为25~26℃,有研究表明青霉素采用变温培养比恒温培养提高产量近15%。

青霉素合成速率对温度的影响最为敏感,这也说明了次级代谢发酵温度控制的重要性。

青霉素发酵过程优化控制问题及方法研究1)吴树坤(生物与化学工程学院 2012级生物工程 201210902029) 摘要:本文总结了各种过程优化控制方法的特点及其在青霉素发酵过程优化控制中的应用情况,指出了目前青霉素发酵过程建模和优化控制中存在的主要问题,并在对青霉素发酵过程复杂性进行分析的基础上提出了解决方法。

关键词:青霉素发酵过程,建模方法,优化控制1 引言目前,青霉素是世界各国需求量最大的抗生素,主要是通过微生物发酵法进行生产。

高成本和高能耗是其生产的特征,生产成本中,发酵部分占80%以上。

青霉素发酵过程的控制是在对生产菌的环境条件和代谢变化参数测量的基础上,结合代谢调控的基础理论进行,使产生菌的代谢变化沿着最佳的轨迹进行i以较低的能量和物料消耗生产更多的青霉素[1]。

因此,为了提高青霉素的产量,降低生产成本,对青霉索发酵过程进行优化控制就显得格外重要。

为了对青霉素发酵过程进行优化控制,提高产物产率,研究人员进行了大量的研究,并取得了很好的效果。

与青霉素生产初期相比,青霉素发酵的效价提高了1000多倍,平均生产率提高了40多倍,成本下降了90%[2]。

但由于青霉素是微生物的次级代谢产物,微生物发酵的生化反应过程机理复杂,表现出的动态行为复杂多变,使得目前的各种研究仍存在很大的局限性。

近年来,过程优化控制方法得到了较快的发展。

其在各个生产领域的应用也越来越广泛。

为了更好地对青霉素发酵过程进行优化控制,下面对各种优化控制方法的特点及其在青霉素发酵过程中的应用情况作一介绍,在此基础上指出目前青霉素发酵过程建模和优化控制中存在的主要问题,最后结合对青霉素发酵过程复杂性的分析指出解决途径。

2 青霉素发酵生产中的优化控制问题间歇补料批处理方式是目前我国青霉素生产最主要的生产方式,它在发酵开始时一次加入基础料,在发酵过程中不断流加营养物质,发酵终止时一次移走产物。

在青霉索分批发酵过程中,分泌期产生的青霉素约占总量的70%~80%。

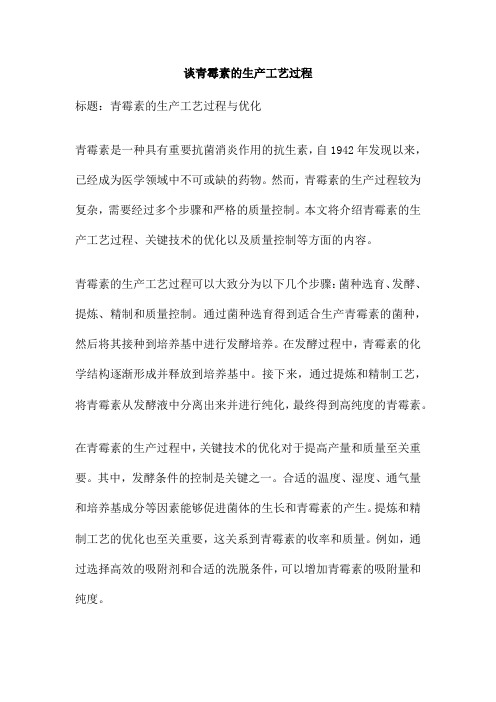

谈青霉素的生产工艺过程标题:青霉素的生产工艺过程与优化青霉素是一种具有重要抗菌消炎作用的抗生素,自1942年发现以来,已经成为医学领域中不可或缺的药物。

然而,青霉素的生产过程较为复杂,需要经过多个步骤和严格的质量控制。

本文将介绍青霉素的生产工艺过程、关键技术的优化以及质量控制等方面的内容。

青霉素的生产工艺过程可以大致分为以下几个步骤:菌种选育、发酵、提炼、精制和质量控制。

通过菌种选育得到适合生产青霉素的菌种,然后将其接种到培养基中进行发酵培养。

在发酵过程中,青霉素的化学结构逐渐形成并释放到培养基中。

接下来,通过提炼和精制工艺,将青霉素从发酵液中分离出来并进行纯化,最终得到高纯度的青霉素。

在青霉素的生产过程中,关键技术的优化对于提高产量和质量至关重要。

其中,发酵条件的控制是关键之一。

合适的温度、湿度、通气量和培养基成分等因素能够促进菌体的生长和青霉素的产生。

提炼和精制工艺的优化也至关重要,这关系到青霉素的收率和质量。

例如,通过选择高效的吸附剂和合适的洗脱条件,可以增加青霉素的吸附量和纯度。

为了保证青霉素的质量,生产过程中需要进行严格的质量控制。

质量控制包括对原材料、半成品和成品进行各项指标的检测和分析。

例如,对于原材料,需要检测其化学成分、微生物污染等情况。

对于发酵液和青霉素成品,需要检测青霉素的含量、纯度、稳定性等指标。

通过严格的质量控制,可以确保青霉素的生产符合相关法规和标准。

青霉素的生产工艺过程是一个复杂而精密的过程,需要经过多个步骤和严格的质量控制。

关键技术的优化对于提高产量和质量至关重要,包括发酵条件的控制和提炼、精制工艺的改进。

严格的质量控制可以确保青霉素的生产符合相关法规和标准,为患者提供安全有效的药物。

随着科技的不断进步和技术创新,相信未来青霉素的生产工艺将会更加优化,为人类健康事业做出更大的贡献。

青霉素是一种具有抗菌消炎作用的抗生素,其生产工艺过程涉及多个复杂的步骤和核心技术。

下面,我们将简要介绍青霉素的生产工艺过程,以帮助大家了解这一药物是如何从实验室走向临床的。

青霉素发酵工艺优化研究青霉素是一种重要的抗生素,在医疗领域中具有广泛的应用。

青霉素发酵工艺是生产青霉素的关键环节,涉及到菌种选育、培养条件优化等多个方面。

随着市场竞争的加剧和环保要求的提高,优化青霉素发酵工艺具有重要意义,可以提高产量、降低成本、减少污染等。

目前,青霉素发酵工艺普遍采用分批发酵法,该方法具有操作简单、设备要求低等优点。

但这种方法也存在着一些缺点,如发酵周期长、产率低、能耗大等。

随着环保要求的不断提高,发酵废水的处理和排放也成为了一个亟待解决的问题。

因此,优化青霉素发酵工艺成为了工业生产中急需解决的课题。

本文从以下几个方面探讨了青霉素发酵工艺的优化方法:选择优良的菌种是优化青霉素发酵工艺的重要步骤。

通过对现有菌种进行筛选和改良,可以获得具有更高产率、更强耐受性的菌种。

同时,可以采用基因工程等现代生物技术手段对菌种进行改造,进一步提高青霉素的生产效率。

培养条件的优化可以显著提高青霉素的产量和品质。

通过控制培养温度、pH值、溶氧量等因素,可以为菌体的生长和代谢提供最佳的环境条件。

还可以探索新型的培养基配方和发酵方式,以进一步提高青霉素的产率和质量。

在青霉素发酵过程中,实时监测各项参数对于控制发酵过程和优化工艺具有重要意义。

通过在线监测菌体生长情况、代谢产物浓度等信息,可以及时调整发酵条件,确保菌体处于最佳的生长状态。

采用计算机智能控制系统,可以实现发酵过程的自动化和优化控制,提高生产效率和稳定性。

经过上述优化措施,青霉素发酵工艺取得了显著的效果。

以下是优化后的青霉素发酵工艺结果分析:产量方面通过筛选优良菌种和优化培养条件,青霉素的产量得到了显著提升。

与原工艺相比,优化后的工艺在产量上提高了20%,降低了生产成本,提高了企业的竞争力。

质量方面优化后的青霉素发酵工艺在提高产量的同时,也保证了青霉素的质量。

经过检测,优化后的工艺所生产的青霉素效价高于原工艺,且杂质的含量也有所降低,提高了产品的质量。

天津大学硕士学位论文青霉素全发酵液直接提取工艺的优化及工业技改姓名:李书莉申请学位级别:硕士专业:制药工程指导教师:闻建平;高春平20020601摘要采用Decanter新设备进行青霉索全发酵液直接萃取工艺是溶媒摹取技术蛉耘发矮,它与健统熬过滤提取工装穗比具有王侉楚位、能耗降低、收率提高、可实现工渡化生产的自动化和谶续化等优点。

本文针对青霉素萃取过程中的翼优或嚣秘规理的研究,结合青霉素全发酵液直接萃取工蕊的特殊性,采用混合表面活性剂体系,利用表面活性剂之间的协同秘良好的配伍性,开发了适鼷于全发酵液崽接萃取工艺韵新型离效破乳剂WMm.I越破乳剂,替代了迸韶破乳帮D5445,降低了青霉素生产中主簧愿材料破乳剂的使用成本:并在此基础上对青霉素全发酵滚蠹接萃取工艺中诸如温度、pH、糯比、菌丝含爨、破乳剂加壁等因繁进行了优化,获得了瓶工熬的最慢工艺控制条件;最菇耨谎纯后秘耨工装控翻条舞崧用于设计畿力为12T/h的CA505.29。

10型Decanter的连续萃取设备的工业化大生产中,降低了蔹乳裁焉鬣达鞠%蔽主,枝率较漂祷静滤液提取工艺枝率提高了4.74%,年增利润600万元左右,具有显著的经济价值,使我厂鬻霉素鹣提取承平屠黧痰羲先避谴,为企嫂未来市场竞争打下了基勰,同时也为国内青霉桊工业生产的技术进步作出了贡献。

关键词:脊霉素攀取商效破乳剂Decanter工艺优化王监技改ABSTRACTThedirectextractiontechnologyofpenicillinfermentationbrothwithDecanternewequipmentisanewdevelopmentofsolventextraction,withfeaturesofsimplifiedprocess,decreasedenergyconsumptionandincreasedyieldcomparedwiththetraditional丘lterextractiontechnology,ithasgottheadvantagesofautomationandcontinuationofindustrialproduction.Basedonthestudyofemulsificationoriginandmechanics,incombinationwiththeconsiderationoftheparticularityofThedirectextractiontechnologyofpenicillinfermentationbroth,inthisthesis,theauthor,byadoptingmixingsurfaceactivatingagentssystemandusmgthesynerglsmandsoundcompatibilityamongthemixingsurfaceactivatingagents,hasWMIII.ITypedevelopedthenewhigllactivewettingagentcailedwettingagentsuitablefordirectextractiontechnologyofpenicillinfermentationbroth,whichisasubstituteforimportedwettingagentD5445anditcanreducetheusingcostofmainrawmaterialwettingagentinthepenicillinproduction;andontheabovebasis,theelementsinthedirectextractiontechnologyofpenicillinfermentationbrothsnchastemperature,pH,phaseratio,mycelialcontent,wettingagentdose,hasbeenoptimized,andthusgotthebesttechnologicalcontrolconditionsforthenewtechnology;finally,weputtheoptimizednewtechnologycontrolconditionsintotheindustrialmassproductionofCA505.29.10田peDecanterwiththedesignedcapacityof12T/h,whichreducedthewettingagentconsumptionlevelbymorethan50%.andtheyieldhasbeenincreasedby4.74%comparedwithfilterHquidextractiontechnology,withanannaalprofitincreaseabout¥6millionRMB.Withtheremarkableeconomicvalue,thepenicillinextractiontechnologylevelofourplanthasbeenwellrankedtheleadingedgeinallChina,andwhichhaslaidasolidfoundationfortheenterprisetofacethemoreandmoreintensivemarketcompetitionforthefutureandwhichalSOconstitutesagreatcontributiontothetechnicaladvancefordomesticpenicillinproduction.Keywords:Penicillinextraction,Decanter,Highactivewettingagent,Optimization,Industrialtechnologicalreconstruction独创性声明本入声骥所呈交麓学位论文是本久在导耀指导下进行的研究工作和取得的研究成果,除了文中特别加以标注和致谢之处外,论文中不包含萁他人已经发表或撰麓过的研究成果,也不包含为获得墨凌基堂或其他教育机构的学位或证书而使用过的材料。

青霉素生产工艺(总7页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--青霉素生产工艺摘要:青霉素是一种重要的抗生素,在目前的制药工业中占有举足轻重的地位,生产规模非常大。

通过数十年的完善,青霉素针剂和口服青霉素已能分别治疗肺炎、肺结核、脑膜炎、心内膜炎、白喉、炭疽等病,增强了人类治疗传染性疾病的能力。

研究和优化其生产工艺对人类健康有重要意义。

关键词:青霉素;生产工艺抗生素在目前的制药工业中仍占有举足轻重的地位,尤其是下游半合成抗生素的发展,进一步刺激了上游的工业发酵。

一些抗生素的工业生产规模非常大,如β-内酰胺类的青霉素、头孢菌素C,大环内酯类的红霉素、利福霉素,氨基环醇类的链霉素、庆大霉素。

其它的一些抗生素,如林可霉素、四环素、金霉素、万古霉素等,单个发酵罐容积越来越大,100 m3的发酵罐被普遍采用,200 m3甚至更大容积的发酵罐经常可见报道。

抗生素的工业生产包括发酵和提取两部分。

工艺流程大致如下:菌种的保藏、孢子制备、种子制备、发酵、提取和精制。

种子和发酵培养基的常用碳源有:葡萄糖、淀粉、蔗糖、油脂、有机酸等,主要为菌体生长代谢提供能源,为合成菌体细胞和目的产物提供碳元素。

有机氮源多用玉米浆、黄豆饼粉、麸质粉、蛋白胨、酵母粉、鱼粉等,硫酸铵、尿素、氨水、硝酸钠、硝酸铵则是常用的无机氮源。

另外,培养基中还得添加无机盐、微量元素以及消沫剂,部分抗生素还得加入特殊前体,如青霉素的前体是苯乙酸,大环内酯类抗生素的前体是丙酸盐。

发酵过程普遍补加一种碳源、氮源物质,如葡萄糖和硫酸铵。

pH值通过流加氨水进行调节,很多抗生素在发酵中后期流加前体,对提高产量非常有益。

抗生素发酵绝大多数为好氧培养,必须连续通入大量无菌空气,全过程大功率搅拌。

发酵液的预处理,一般加絮凝剂沉淀蛋白,过滤去除菌丝体,发酵滤液的提取常用溶媒萃取法、离子交换树脂法、沉淀法、吸附法等提纯浓缩,然后结晶干燥得纯品。