电解电容试验标准

- 格式:doc

- 大小:107.50 KB

- 文档页数:10

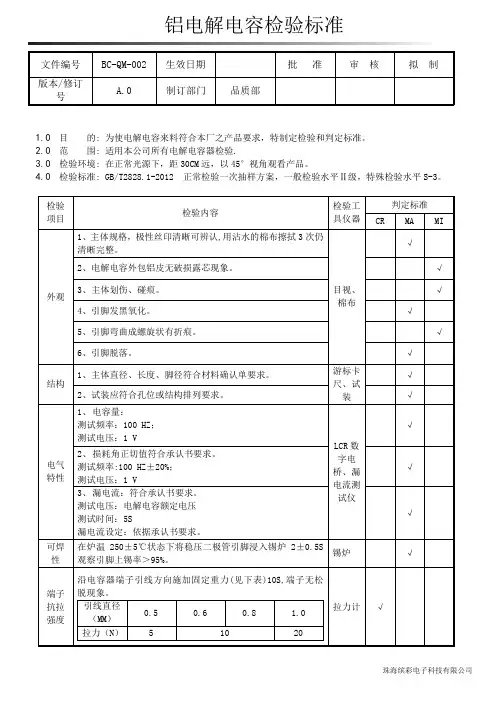

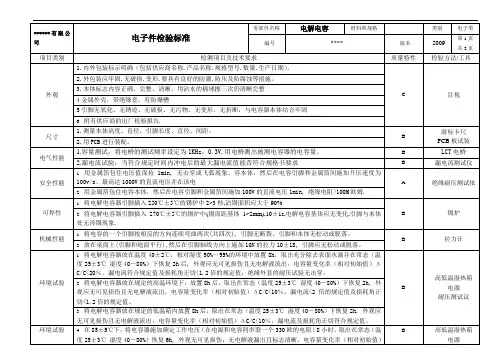

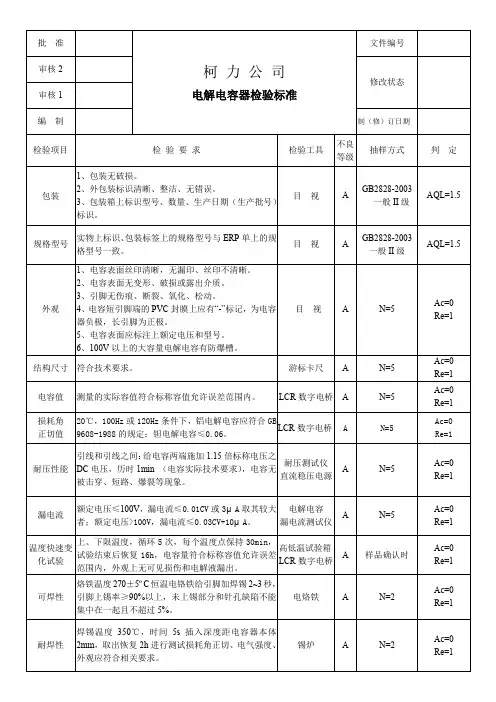

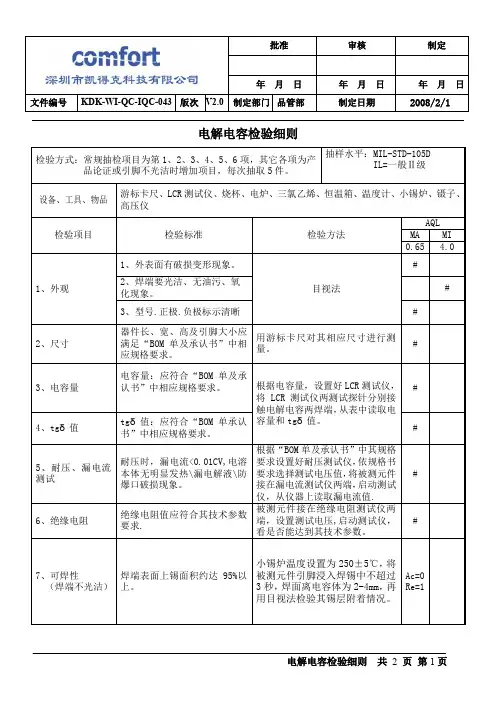

******有限公司电子件检验标准零部件名称电解电容材料和规格类别电子类编号**** 版本2009第1页共2页项目类别检测项目及技术要求质量特性检验方法/工具外观1.内外包装标示明确(包括供应商名称.产品名称.规格型号.数量.生产日期)。

C 目视2.外包装应牢固.无破损.变形.要具有良好的防潮.防压及防腐蚀等措施。

3.本体标志内容正确、完整、清晰,用沾水的棉球擦三次仍清晰完整4金属外壳,带绝缘套,有防爆槽5引脚无氧化、无锈迹、无破损、无污物、无变形、无折断,与电容器本体结合牢固6.附有供应商的出厂检验报告.尺寸1.测量本体高度、直径,引脚长度、直径、间距。

B游标卡尺PCB板试装2.用PCB进行装配。

电气性能1.容量测试:将电桥的测试频率设定为1KHz,0.3V,用电桥测出被测电容器的电容量。

B LCT电桥2.漏电流试验:当符合规定时间内冲电后的最大漏电流值能否符合规格书要求 B 漏电流测试仪安全性能1.用金属箔包住电压值保持1min, 无击穿或飞弧现象。

容本体,然后在电容引脚和金属箔间施加升压速度为100v/s、最高达1000V的直流电压并在该电 A 绝缘耐压测试依2.用金属箔包住电容本体,然后在电容引脚和金属箔间施加100V的直流电压1min, 绝缘电阻>100M欧姆.可焊性1.将电解电容器引脚插入250℃±5℃的锡炉中2~3秒,沾锡面积应大于90%B 锡炉2.将电解电容器引脚插入270℃±5℃的锡炉中(锡面距基体1~2mm),10±1s,电解电容基体应无变化,引脚与本体处无滓锡现象.机械性能1.将电容的一个引脚按相反的方向连续弯曲两次(共四次), 引脚无断裂、引脚和本体无松动或脱落。

B 拉力计2.放在桌面上(引脚和地面平行),然后在引脚轴线方向上施加10N的拉力10±1S, 引脚应无松动或脱落。

环境试验1.将电解电容器放在温度40±2℃,相对湿度90%~95%的环境中放置8h,取出充分除去表面水滴并在常态(温度25±3℃湿度40-80%)下恢复2h后, 外观应无可见损伤且无电解液流出,电容量变化率(相对初始值)ΔC/C<20%,漏电流符合规定值及损耗角正切<1.2倍的规定值,绝缘外套的耐压试验无击穿。

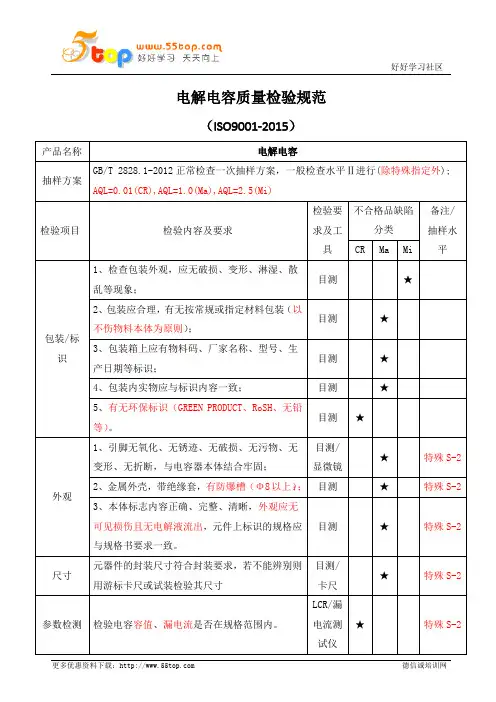

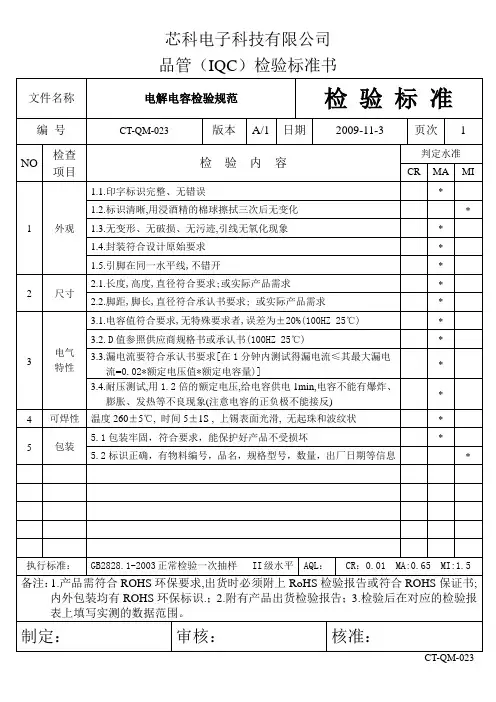

电解电容质量检验规范(ISO9001-2015)产品名称电解电容抽样方案GB/T 2828.1-2012正常检查一次抽样方案,一般检查水平Ⅱ进行(除特殊指定外); AQL=0.01(CR),AQL=1.0(Ma),AQL=2.5(Mi)检验项目检验内容及要求检验要求及工具不合格品缺陷分类备注/抽样水平CR Ma Mi包装/标识1、检查包装外观,应无破损、变形、淋湿、散乱等现象;目测★2、包装应合理,有无按常规或指定材料包装(以不伤物料本体为原则);目测★3、包装箱上应有物料码、厂家名称、型号、生产日期等标识;目测★4、包装内实物应与标识内容一致;目测★5、有无环保标识(GREEN PRODUCT、RoSH、无铅等)。

目测★外观1、引脚无氧化、无锈迹、无破损、无污物、无变形、无折断,与电容器本体结合牢固;目测/显微镜★特殊S-22、金属外壳,带绝缘套,有防爆槽(Φ8 以上);;目测★特殊S-23、本体标志内容正确、完整、清晰,外观应无可见损伤且无电解液流出,元件上标识的规格应与规格书要求一致。

目测★特殊S-2尺寸元器件的封装尺寸符合封装要求,若不能辨别则用游标卡尺或试装检验其尺寸目测/卡尺★特殊S-2参数检测检验电容容值、漏电流是否在规格范围内。

LCR/漏电流测试仪★特殊S-2检验步骤及内容1、对单:根据货仓开出的I QC 进料检验单,核实相应型号和数量,再查找相应产品规格标准书。

2、抽样:根据检验项目,取待检物料,准备检验工具/仪器,参照规格书进行随机抽样检验。

注意事项1、物料送检时要及时检验,检验时须戴防静电腕带。

2、引脚表面有氧化发黑时需做耐温/可焊性试验进行进一步确认。

3、检测时,测量数据必须在规格标准的误差范围内。

4、电容直径≥8mm,就必须有防爆槽装置。

图示直径≥8mm,就必须有防爆槽装置。

电解电容检验标准

一、检验要求

〔一〕外观

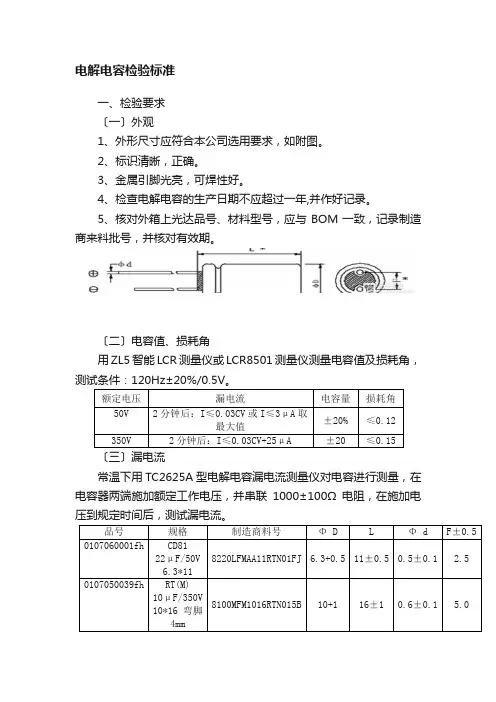

1、外形尺寸应符合本公司选用要求,如附图。

2、标识清晰,正确。

3、金属引脚光亮,可焊性好。

4、检查电解电容的生产日期不应超过一年,并作好记录。

5、核对外箱上光达品号、材料型号,应与BOM一致,记录制造商来料批号,并核对有效期。

〔二〕电容值、损耗角

用ZL5智能LCR测量仪或LCR8501测量仪测量电容值及损耗角,测试条件:120Hz±20%/0.5V。

〔三〕漏电流

常温下用TC2625A型电解电容漏电流测量仪对电容进行测量,在电容器两端施加额定工作电压,并串联1000±100Ω电阻,在施加电压到规定时间后,测试漏电流。

RT(M) 10μF/350V 10*16 弯脚4mm、RT(M) 22μF/350V 12.5*20 弯脚4mm供应商来料成型。

*

〔四〕预成型图

CD81 22μF/50V 6.3*11短插,引脚6-7mm

二、验收规则

交收试验是从同一批量的产品中随机抽取,参见缺陷分类表,并按GB2828中的一次抽样方案进行。

检验标准上的附图带有* 的标注尺寸均为主要尺寸应按要求检验并记录10个数据。

其它不带* 的标注尺寸做符合性检验,检验合格不记录,检验不合格作记录。

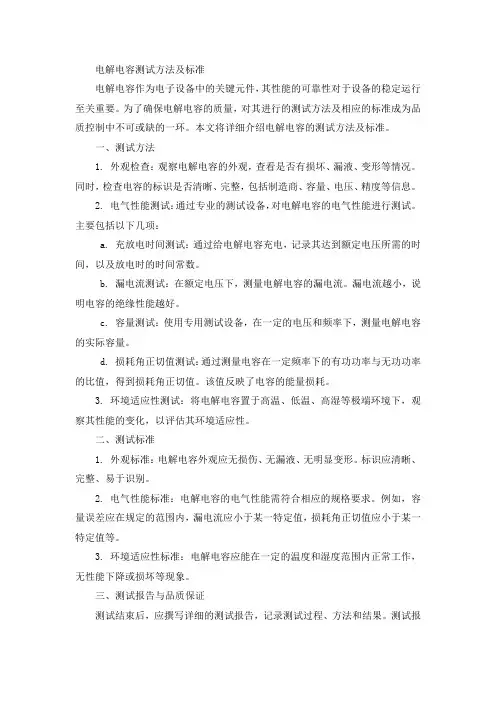

电解电容测试方法及标准电解电容作为电子设备中的关键元件,其性能的可靠性对于设备的稳定运行至关重要。

为了确保电解电容的质量,对其进行的测试方法及相应的标准成为品质控制中不可或缺的一环。

本文将详细介绍电解电容的测试方法及标准。

一、测试方法1. 外观检查:观察电解电容的外观,查看是否有损坏、漏液、变形等情况。

同时,检查电容的标识是否清晰、完整,包括制造商、容量、电压、精度等信息。

2. 电气性能测试:通过专业的测试设备,对电解电容的电气性能进行测试。

主要包括以下几项:a. 充放电时间测试:通过给电解电容充电,记录其达到额定电压所需的时间,以及放电时的时间常数。

b. 漏电流测试:在额定电压下,测量电解电容的漏电流。

漏电流越小,说明电容的绝缘性能越好。

c. 容量测试:使用专用测试设备,在一定的电压和频率下,测量电解电容的实际容量。

d. 损耗角正切值测试:通过测量电容在一定频率下的有功功率与无功功率的比值,得到损耗角正切值。

该值反映了电容的能量损耗。

3. 环境适应性测试:将电解电容置于高温、低温、高湿等极端环境下,观察其性能的变化,以评估其环境适应性。

二、测试标准1. 外观标准:电解电容外观应无损伤、无漏液、无明显变形。

标识应清晰、完整、易于识别。

2. 电气性能标准:电解电容的电气性能需符合相应的规格要求。

例如,容量误差应在规定的范围内,漏电流应小于某一特定值,损耗角正切值应小于某一特定值等。

3. 环境适应性标准:电解电容应能在一定的温度和湿度范围内正常工作,无性能下降或损坏等现象。

三、测试报告与品质保证测试结束后,应撰写详细的测试报告,记录测试过程、方法和结果。

测试报告应包括以下内容:1. 测试概述:简述测试的目的、范围和所依据的标准。

2. 测试设备与材料:列出用于测试的设备和材料,包括电解电容、测试仪器、电源等。

3. 测试方法:详细描述测试步骤和方法,确保其可重复性和准确性。

4. 测试结果:记录各项性能指标的测试结果,包括但不限于充放电时间、漏电流、容量、损耗角正切值等。

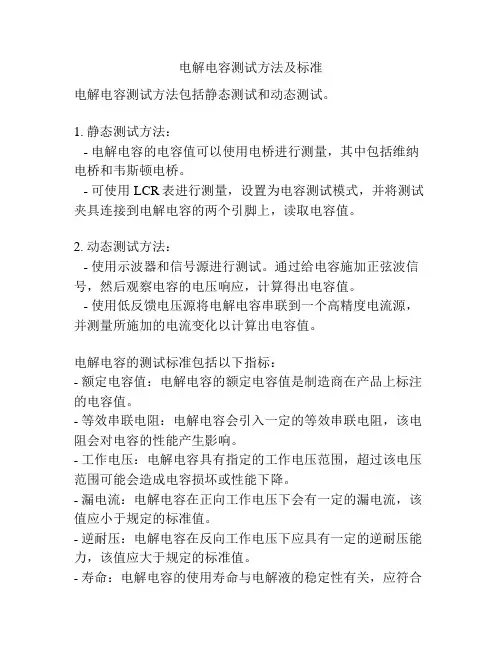

电解电容测试方法及标准

电解电容测试方法包括静态测试和动态测试。

1. 静态测试方法:

- 电解电容的电容值可以使用电桥进行测量,其中包括维纳电桥和韦斯顿电桥。

- 可使用LCR表进行测量,设置为电容测试模式,并将测试夹具连接到电解电容的两个引脚上,读取电容值。

2. 动态测试方法:

- 使用示波器和信号源进行测试。

通过给电容施加正弦波信号,然后观察电容的电压响应,计算得出电容值。

- 使用低反馈电压源将电解电容串联到一个高精度电流源,并测量所施加的电流变化以计算出电容值。

电解电容的测试标准包括以下指标:

- 额定电容值:电解电容的额定电容值是制造商在产品上标注的电容值。

- 等效串联电阻:电解电容会引入一定的等效串联电阻,该电阻会对电容的性能产生影响。

- 工作电压:电解电容具有指定的工作电压范围,超过该电压范围可能会造成电容损坏或性能下降。

- 漏电流:电解电容在正向工作电压下会有一定的漏电流,该值应小于规定的标准值。

- 逆耐压:电解电容在反向工作电压下应具有一定的逆耐压能力,该值应大于规定的标准值。

- 寿命:电解电容的使用寿命与电解液的稳定性有关,应符合

制造商规定的标准寿命。

具体的测试方法和标准会根据电解电容的不同类型和应用领域而有所差异,可根据相关的规范和标准进行测试。

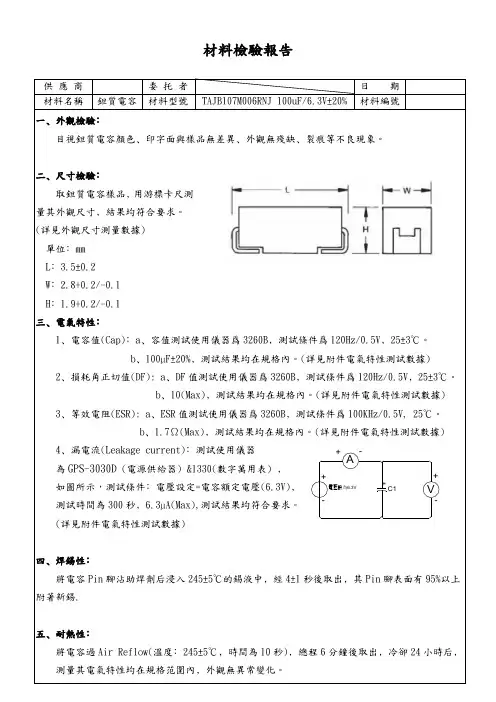

材料檢驗報告供 應 商 委 托 者日 期材料名稱 鉭質電容 材料型號 TAJB107M006RNJ 100uF/6.3V±20% 材料編號一﹑外觀檢驗﹕目視鉭質電容顏色﹑印字面與樣品無差異﹑外觀無殘缺﹑裂痕等不良現象。

二﹑尺寸檢驗﹕取鉭質電容樣品﹐用游標卡尺測量其外觀尺寸﹐結果均符合要求。

(詳見外觀尺寸測量數據) 單位﹕mm L ﹕3.5±0.2 W ﹕2.8+0.2/-0.1 H ﹕1.9+0.2/-0.1三﹑電氣特性﹕1﹑電容值(Cap)﹕a ﹑容值測試使用儀器爲3260B ﹐測試條件爲120Hz/0.5V ﹐25±3℃。

b ﹑100µF±20%﹐測試結果均在規格內。

(詳見附件電氣特性測試數據)2﹑損耗角正切值(DF): a ﹑DF 值測試使用儀器爲3260B ﹐測試條件爲120Hz/0.5V ﹐25±3℃。

b ﹑10(Max)﹐測試結果均在規格內。

(詳見附件電氣特性測試數據)3﹑等效電阻(ESR): a ﹑ESR 值測試使用儀器爲3260B ﹐測試條件爲100KHz/0.5V, 25℃。

b ﹑1.7Ω(Max)﹐測試結果均在規格內。

(詳見附件電氣特性測試數據)4﹑漏電流(Leakage current)﹕測試使用儀器 為GPS-3030D (電源供給器) &1330(數字萬用表) ﹐ 如圖所示,測試條件﹕電壓設定=電容額定電壓(6.3V)﹐ 測試時間為300秒﹐6.3µA(Max),測試結果均符合要求。

(詳見附件電氣特性測試數據)四﹑焊錫性﹕將電容Pin 腳沾助焊劑后浸入245±5℃的錫液中﹐經4±1秒後取出﹐其Pin 腳表面有95%以上附著新錫.五﹑耐熱性﹕將電容過Air Reflow(溫度﹕245±5℃﹐時間為10秒)﹐總程6分鐘後取出﹐冷卻24小時后﹐測量其電氣特性均在規格范圍內﹐外觀無異常變化。

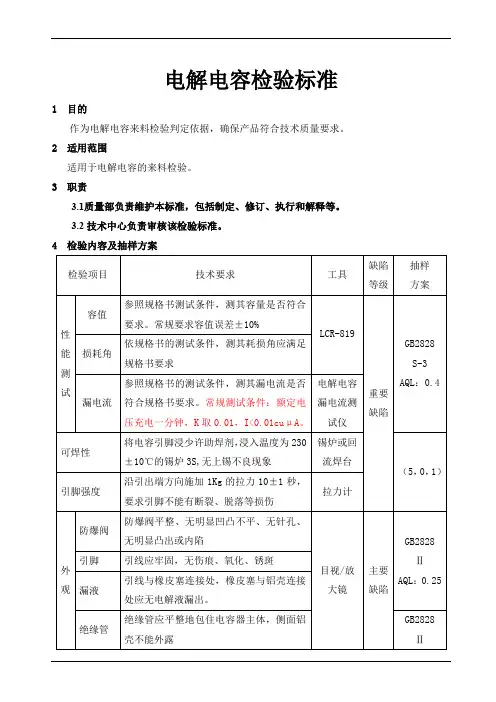

电解电容检验标准1 目的

作为电解电容来料检验判定依据,确保产品符合技术质量要求。

2适用范围

适用于电解电容的来料检验。

3职责

3.1质量部负责维护本标准,包括制定、修订、执行和解释等。

3.2 技术中心负责审核该检验标准。

4 检验内容及抽样方案

标识电容器上应清晰地标出:标称容量、允许

误差、额定电压、额定温度、引出端极性、

厂商、型号

AQL:0.65

外形尺寸符合规格要求游标卡尺

一般

缺陷n=5,Ac=0

包装、标识包装无破损、混料;规格型号、误差、数

量、厂商、批次等清晰

目视

10个最小

包装单位

注:以上检验内容如有特殊要求时,按特殊要求执行。

5 相关文件及记录

规格承认书;电容进料检验报告

6 执行生效日期

本文件自X年x月x日开始执行。

7 记录。

文件主题电解电容检验规范

检验项目检验

方法

检验标准不良描述

检验类型检验

水平

不良

判定

常规确认AQL

漏电流泄漏

电流

测试

仪

电解电容在对应厂家承认书规的条

件下测得的泄漏电流应符合承认书

的要求

泄漏电流偏大,超出承认书规

定范围

√

正常

Ⅱ级

单次

Ac/Re

:0/1

耐浪涌电压耐压

仪

LCR

电桥

取浪涌电压为1.15UR(额定电压),电

容器应承受浪涌电压100次冲击,每

次冲击时间为充电5S放电1S,无击穿

现象且实验后应满足:(承认书另有

要求的以承认书为准)

a、电容量:ΔC/C在初始测量值的±

10%内

b、损耗角不高于原规定值

实验后不能满足要求√

S-2

单次

2.5

可焊性锡炉

将引脚浸入250℃-270℃锡炉1.5-3S

观察吃锡率>95%(承认书有特殊要求

的按承认书要求测试及判定)

实验后吃锡率≤95% √

S-2

单次

2.5

备注:

1、规范中常规检验项目:为来料时必须检验项目;

2、规范中确认检验项目:为新供应商或产品变更时必须检验项目;且除新供应商、产品变更检验外,一年最少也要

进行两次确认检验

6.相关文件:

《电解电容物料承认书》

7.记录:

《电解电容进料检验报告》。

电解电容试验标准Q/WJBZ 宁波伟吉电力科技有限公司试验标准Q/WJBZ2015 电解电容试验标准2015-07-26发布2015-07-26实施宁波伟吉电力科技有限公司发布前言本试验标准由宁波伟吉电力科技有限公司质量部提出本试验标准由宁波伟吉电力科技有限公司质量部归口本试验标准起草部门:质量部、研发部、办公室本试验标准主要起草人:电解电容试验标准1 范围本试验标准规定了宁波伟吉电力有限公司对电解电容(包括铝电解电容、钽电解电容)的使用条件、电气性能、机械性能及环境性能等方面的技术要求和试验项目,规定了电解电容的验收标准。

本试验标准适用于本公司用电解电容的验收、定期确认、全性能检验。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2423.18 电工电子产品环境试验第2部分:试验试验Kb:盐雾,交变(氯化钠溶液)GB/T 2423.28-2005 电工电子产品环境试验第2部分:试验方法试验T:锡焊GB/T 2423.32-2008 电工电子产品环境试验第2部分:试验方法试验Ta 润湿称量法可焊性GB/T 2471-1995 电阻器和电容器优先数系GB/T 2693-2001 电子设备用固定电容器第1部分:总规范GB/T 5993-2003 电子设备用固定电容器第4部分:固体和非固体电解质铝电容器GB/T 17215.211-2006 交流电测量设备通用要求、试验和试验条件第11部分:测量设备GB/T2828.1 计数抽样检验程序第1部分按接收质量限(AQL)检索的逐批检验抽样计划3 检验工具高低温交变湿热试验箱盐雾试验箱游标卡尺LCR测试仪漏电流测试仪万用表4 技术要求4.1 包装要求包装设计应符合产品的性质、特点和储运条件。

包装箱应标示有制造厂名称、产品名称、产品型号、出厂日期、检验日期和包装数量。

电解电容试验标准————————————————————————————————作者:————————————————————————————————日期:Q/WJBZ 宁波伟吉电力科技有限公司试验标准Q/WJBZ2015 电解电容试验标准2015-07-26发布2015-07-26实施宁波伟吉电力科技有限公司发布前言本试验标准由宁波伟吉电力科技有限公司质量部提出本试验标准由宁波伟吉电力科技有限公司质量部归口本试验标准起草部门:质量部、研发部、办公室本试验标准主要起草人:电解电容试验标准1 范围本试验标准规定了宁波伟吉电力有限公司对电解电容(包括铝电解电容、钽电解电容)的使用条件、电气性能、机械性能及环境性能等方面的技术要求和试验项目,规定了电解电容的验收标准。

本试验标准适用于本公司用电解电容的验收、定期确认、全性能检验。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2423.18 电工电子产品环境试验第2部分:试验试验Kb:盐雾,交变(氯化钠溶液)GB/T 2423.28-2005 电工电子产品环境试验第2部分:试验方法试验T:锡焊GB/T 2423.32-2008 电工电子产品环境试验第2部分:试验方法试验Ta 润湿称量法可焊性GB/T 2471-1995 电阻器和电容器优先数系GB/T 2693-2001 电子设备用固定电容器第1部分:总规范GB/T 5993-2003 电子设备用固定电容器第4部分:固体和非固体电解质铝电容器GB/T 17215.211-2006 交流电测量设备通用要求、试验和试验条件第11部分:测量设备GB/T2828.1 计数抽样检验程序第1部分按接收质量限(AQL)检索的逐批检验抽样计划3 检验工具高低温交变湿热试验箱盐雾试验箱游标卡尺LCR测试仪漏电流测试仪万用表4 技术要求4.1 包装要求包装设计应符合产品的性质、特点和储运条件。

电解电容来料检验标准

文件编号:WI-QC-IQC-55

文件版本:C

受控日期:

制作:刘成凯

审批:

1. 目的

明确电解电容检验内容、方法、检验标准,确保物料品质符合我司品质要求。

2. 适用范围

适用于公司所有电解电容来料检验。

3. 检验条件

3.1 检验目视条件详细见下图说明:

透光性物料 非透光性物料

4. 名词解释

4.1.重要缺陷(MAJ )

A.已造成物料重要零件、产品损坏;

B.严重降低产品使用功能或直接、间接危及人体财产安全; C .规格不符;

D .外观严重变形、变色;

E .降低产品、材料使用性能及寿命,或者可能造成产品损坏、不稳定情况;

F .外观有瑕疵且易辨别;

日光灯

来料

4.2.次要缺陷(MIN)

A.不影响产品之使用特性、功能;

B.外观稍有瑕疵,不易辨别;

5.检验标准与检验方法

丝印模糊、绝缘套破损、绝缘套材质不符

1.样品及开防爆孔,来料没开

2.防爆孔开的形状与样品不一致静态电容与标准要求不符

损耗值超出规格要求

漏电流值≤0.01CV或3uA(取大值)。

Q/WJBZ电解电容试验标准宁波伟吉电力科技有限公司发布前言本试验标准由宁波伟吉电力科技有限公司质量部提出本试验标准由宁波伟吉电力科技有限公司质量部归口本试验标准起草部门:质量部、研发部、办公室本试验标准主要起草人:电解电容试验标准1范围本试验标准规定了宁波伟吉电力有限公司对电解电容(包括铝电解电容、钽电解电容)的使用条件、电气性能、机械性能及环境性能等方面的技术要求和试验项目,规定了电解电容的验收标准。

本试验标准适用于本公司用电解电容的验收、定期确认、全性能检验。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2423.18电工电子产品环境试验第2部分:试验试验Kb:盐雾,交变(氯化钠溶液)GB/T2423.28-2005?电工电子产品环境试验第2部分:试验方法试验T:锡焊GB/T2423.32-2008电工电子产品环境试验第2部分:试验方法试验Ta润湿称量法可焊性GB/T2471-1995电阻器和电容器优先数系GB/T2693-2001电子设备用固定电容器第1部分:总规范GB/T5993-2003电子设备用固定电容器第4部分:固体和非固体电解质铝电容器GB/T17215.211-2006交流电测量设备通用要求、试验和试验条件第11部分:测量设备GB/T2828.1计数抽样检验程序第1部分按接收质量限(AQL)检索的逐批检验抽样计划3检验工具高低温交变湿热试验箱盐雾试验箱游标卡尺LCR测试仪漏电流测试仪万用表4技术要求4.1包装要求包装设计应符合产品的性质、特点和储运条件。

包装箱应标示有制造厂名称、产品名称、产品型号、出厂日期、检验日期和包装数量。

包装箱外应印刷有“小心轻放”、“怕湿”、“向上”等运输标识。

包装箱外印刷或贴的标识不可因运输条件和自然条件而褪色、脱落。

包装箱应符合防潮、防尘、防震的要求,包装向内应有装箱清单、产品合格证、附件等相关随机文件。

4.2基本要求环境温度应符合下表。

4000m~4700m正常工作。

4.3标识及尺寸电解电容器本身应至少标识静电容量、误差范围(或误差代码)、额定电压、工作温度等,并尽可能多的包含制造企业识别标识等内容,所标识内容应与详细技术规范书一致。

电解电容器详细规范书应至少包含电解电容的标称容量、容差范围、容量比、额定电压、工作温度、损耗角正切、漏电流、使用寿命、等效串联电阻(ESR)、阻抗、阻抗比、绝缘外套的绝缘电阻、纹波电流、适用频率、尺寸、制造企业识别标识等内容。

4.4电气要求静电容量应符合其详细技术规范书标称容量、容量偏差等的相关技术要求。

参照GB/T2471-1995,电解电容器的电容量允许偏差分为±10%和±20%;电容量宜从1.0、1.5、2.2、3.3、4.7、6.8和它们的十进倍数或约数中选取。

容量比应符合其详细技术规范书的相关技术要求。

额定工作电压应符合其详细技术规范书的相关技术要求。

电压值小于250V的电解电容器:宜从1、1.6、2.5、3.5、5、6.3和它们的十进倍数中选取。

常用规格为6.3V、10V、16V、25V、35V、50V、63V、100V、160V、200V。

电压值大于等于250V的电解电容器:宜从250V、315V、350V、400V、450V中选取。

常用规格为250V、350V、400V、450V。

4.4.4漏电流漏电流应符合其详细技术规范书的相关技术要求。

δ)损耗角正切(tgδ)应符合其详细技术规范书的相关技术要求。

等效串联电阻(ESR)和阻抗(Z)应符合其详细技术规范书的相关技术要求。

阻抗比应符合其详细技术规范书的相关技术要求。

绝缘外套的绝缘电阻应符合其详细技术规范书的相关技术要求,通用电解电容绝缘外套的绝缘电阻不低于100MΩ。

耐电压能力应符合其详细技术规范书的相关技术要求。

额定纹波电流和纹波电流频率系数应符合其详细技术规范书的相关技术要求。

4.5机械性能要求电解电容应进行本试验标准5.6的引出端强度试验、冲击试验、振动试验、剪切试验、弯曲试验,试验后电解电容外观不应有任何机械损伤,静电容量变化率应小于5%。

4.6锡焊性能4.7环境性能要求(适用于全性能试验)电解电容器进行本试验标准5.8的高温贮存、低温贮存、高温高湿、盐雾试验。

试验结束后,应符合其详细技术规范书的相关技术要求。

4.8寿命要求(适用于全性能试验)参照GB/T2693-2001中4.23的耐久性试验方法,在产品规定的上限温度条件下施加额定电压,进行耐久性试验。

试验结束后,在常温下静置16h进行电气试验,应符合其详细技术规范书的相关技术要求。

5试验方法5.1一般要求除非另有规定,所有试验和测量都应在以下环境条件下进行:温度:15℃~35℃;相对湿度:25%~75%;气压:86kPa~106kPa。

5.2相关技术文档检查(1)确认规格数量、名称是否与交检单一致;(2)核对厂家是否是合格供应商。

5.3包装检验(1)检查包装箱是否于明显位置标示下列内容:制造厂名称、产品名称、产品型号、检验日期、出厂日期和包装数量,标示内容是否褪色、脱落。

(2)检查包装箱是否于明显位置印刷有“小心轻放”、“怕湿”、“向上”等运输标识,标示内容是否褪色、脱落。

(3)检查箱内产品内、外包装是否有变形、破损、受潮或挤压等不良现象。

(4)检查包装箱内的文件是否齐全,至少应有装箱清单、产品合格证、附件等相关随机文件。

5.4外观检查和尺寸检查目检法检查产品状态、加工质量和表面质量,测量尺寸,符合4.3要求。

包括但不限于以下内容:(1)标示(文字符号或图样标记)是否与规格书要求相符合;(2)标示不可有无法辨视的不良现象(模糊、溢色、残缺、断线);(3)应清洁、无污染,无缺损,无机械损伤;(4)尺寸应满足其详细技术规范书及公差要求。

5.5电气试验℃环境中1h,施加频率为120Hz、最大为0.5V交流有效值或不超过额定纹波电流要求的较低电压在被试样品上,测量静电容量;将样品置于20℃环境中1h,施加频率为120Hz、最大为0.5V 交流有效值或不超过额定纹波电流要求的较低电压在被试样品上,测量静电容量。

计算静电容量(-40℃)与静电容量(20℃5.5.5等效串联电阻试验参照GB/T2693-2001中4.10的方法,将样品置于-40℃环境中1h,施加频率为120Hz、最大为0.5V交流有效值或不超过额定纹波电流要求的较低电压施加在被试样品上,测量阻抗;将样品置于20℃环境中1h,施加频率为120Hz、最大为0.5V交流有效值或不超过额定纹波电流要求的较低电压在被试样品上,测量阻抗。

计算Z(-40℃)与Z(20℃±参照GB/T5993-2003中4.14的方法,对于额定电压小于或等于250V施加浪涌电压为额定电压的1.15倍;对于额定电压大于250V施加浪涌电压为额定电压的1.10倍。

电解电容器通过一串联的电阻施加浪涌电压及放电,充电与放电时所串连的电阻阻值为(100±50)/CR(kΩ),充电(施加浪涌电压)30s±5s,放电330s±5.6机械性能试验(仅适用于引线电解电容)电解电容器应牢固的固定在夹具中进行试验。

对于13mm×25mm及以下尺寸电解电容器,同时固定电解电容器正负引出端,夹具距电解电容器本体3mm;对于其他尺寸的电解电容器,固定电解电容器本体。

对电解电容引出端施加下表规定的拉力,持续1min。

施加下表规定的力,在引脚长度的1/2处向任意方向弯曲90°并折回至水平,试验进行2次。

试验后应满足4.5的规定。

参照GB/T2423.60-2008的试验方法,将电解电容安装到测试基板上进行Ue3剪切试验。

试验后在常温下恢复2h,应满足4.5的规定。

参照GB/T2423.60-2008的试验方法,将电解电容安装到测试基板上进行Ue1弯曲试验。

试验后在常温下恢复2h,应满足4.5的规定。

5.7锡焊性能试验参照GB/T2423.32-2008的试验方法,将电解电容以(5±1)mm/s~(20±1)mm/s的速度进入(235±3)℃熔融焊料中至规定的深度,并保持5s±1s,然后取出。

测试电解电容润湿力,计算理论润湿力。

理论润湿力由以下公式求得:式中:g=重力加速度;?=焊料在试验温度下的密度;?=焊料的表面张力常数;F=润湿力,mN;V=电解电容浸渍部位的体积,mm3;P=电解电容浸渍部位的周长,mm。

注:只有当液面附近电解电容的横截面在长度方向上不变时,本公式才适用。

公式中的常数仅适用于本部分规定的条件,该常数取决于合金类型、温度和焊剂。

参照GB/T2423.28中5.4的方法,将电解电容的引脚浸渍于260℃±5℃的焊槽中,持续5s±5.8环境试验参照GB/T5993-2003中4.17的方法,进行105℃高温96h的贮存试验。

试验结束后,在常温下静置4h进行电气试验,应满足4.7的规定。

参照GB/T5993-2003中4.18的方法,进行-40℃低温96h的贮存试验。

试验结束后,在常温下静置4h,进行电气试验,应满足4.7的规定。

参照GB/T2693-2001中4.22的方法,进行85℃高温、85%RH湿度96h的高温高湿试验。

试验结束后在常温下静置4h,进行电气试验,应满足4.7的规定。

5.8.4盐雾试验参照GB/T2423.18的方法,将电解电容放入盐雾试验箱内,在35℃条件下喷盐雾2h;喷雾结束后将电解电容在40℃±2℃,95%RH±3%RH条件下贮存22h。

共进行3个循环,要求盐雾沉降量为1.0ml/h~2.0ml/h。

试验结束后在常温下静置4h,进行电气试验,应满足4.7的规定。

5.9耐久性试验方法参照GB/T2693-2001中4.23的寿命试验方法,在产品规定的上限温度条件下施加额定电压,进行耐久性试验。

试验结束后,在常温下静置16h进行电气试验,应满足4.5的规定。

6.检验规则6.1出厂检验由制造单位对所生产的每个产品按照本试验标准提供的试验方法进行出厂检验,检验合格后出具质量合格证明,检验项目参照附录。

6.2抽样检验按照GB/T2828.1《计数抽样检验程序第1部分按接收质量限(AQL)检索的逐批检验抽样计划》规定抽样方法进行抽样检验。

依据本试验标准试验项目分为A、B两类,A类为否决项,B类为非否决项。

样品出现任一项A类不合格,即判定该批不合格,出现B类不合格经整改后试验通过,判定该批合格。

6.3定期确认试验依据《关键物料定期确认检验制度》进行定期确认抽样,按照本试验标准规定的试验项目、试验要求和试验方法进行检测,以确定产品的特性与本试验标准规定的符合性。