计算机辅助定量金相显微分析实验

- 格式:docx

- 大小:25.08 KB

- 文档页数:3

金相实验心得(精选5篇)金相实验心得篇1金相实验心得金相实验是一种研究金属材料内部结构和性能的实验方法。

通过观察金属材料的金相组织,可以了解其晶体结构、晶粒大小、形状和分布等方面的信息,从而对材料的性能和用途进行评估和优化。

我参与的一次金相实验中,我们使用金相显微镜对金属材料的切片进行了观察和测量。

实验中,我们发现金相切片的质量直接影响了实验结果的可信度和精度。

因此,我们仔细地控制了切片的厚度、角度和磨光质量等因素,以保证切片的均匀性和透明度。

实验过程中,我们还使用了金相组织定性镜和定量分析仪器,对材料的金相组织进行了分类和测量。

通过观察和测量,我们发现该金属材料的金相组织中,碳化物的分布较为均匀,大小适中,晶体结构为面心立方结构。

此外,我们还通过定量分析,得到了碳化物的含量和晶体尺寸等数据。

通过这次实验,我深刻地认识到了金相实验的重要性。

金相切片的质量控制、金相组织的分类和测量等因素都会影响实验结果的可信度和精度。

同时,我也学到了如何使用金相显微镜和定量分析仪器,以及如何从金相组织中获取有用的信息。

总的来说,这次金相实验让我受益匪浅。

通过实验,我不仅了解了金属材料内部结构和性能的相关知识,还提高了自己的实验技能和数据处理能力。

同时,我也认识到了实验中的人际沟通和团队协作的重要性。

我相信,这次实验经历将对我未来的学习和工作产生积极的影响。

金相实验心得篇2金相实验心得我参加了一次金相实验,这次经历使我受益匪浅。

这次实验是在一个大型的科研机构进行的。

我作为一名实习生,我参与了这次金相实验。

实验的目的是为了研究一种金属材料的微观结构,从而了解其力学性能。

实验的过程是严谨而细致的。

我们首先对金属材料进行了制备,然后使用金相显微镜进行观察。

在观察的过程中,我了解到了金属材料的微观结构,并对其性能有了深入的了解。

这次实验让我深刻地感受到了科研工作的严谨和细致。

我不仅学到了专业知识,更重要的是我学会了如何严谨地思考问题,如何细致地观察事物。

金相分析金相分析是金属材料试验研究的重要手段之一,采用定量金相学原理,由二维金相试样磨面或薄膜的金相显微组织的测量和计算来确定合金组织的三维空间形貌,从而建立合金成分、组织和性能间的定量关系。

将图像处理系统应用于金相分析,具有精度高、速度快等优点,可以大大提高工作效率。

目录1. 1简介2. 2检测项目3. 3检测流程4. 4技术规范5. 5主要设备简介编辑计算机定量金相分析正逐渐成为人们分析研究各种材料,建立材料的显微组织与各种性能间定量关系,研究材料组织转变动力学等的有力工具。

采用计算机图像分析系统可以很方便地测出特征物的面积百分数、平均尺寸、平均间距、长宽比等各种参数,然后根据这些参数来确定特征物的三维空间形态、数量、大小及分布,并与材料的机械性能建立内在联系,为更科学地评价材料、合理地使用材料提供可靠的数据。

金相分析报告数据主要来源于国家统计局、国家海关总署、国务院发展研究中心、国内外相关刊物杂志的基础信息以及金相图像分析仪科研单位等。

报告对我国金相图像分析仪行业发展现状与前景、国际金相图像分析仪行业发展现状与前景、金相图像分析仪行业数据、金相图像分析仪行业标杆企业、金相图像分析仪行业上下游、金相图像分析仪价格和销售渠道价格管理、金相图像分析仪行业投资策略、营销策略、经营管理和竞争战略等进行深入研究,并重点分析金相图像分析仪行业的前景与风险。

揭示金相图像分析仪市场潜在需求与潜在机会,为战略投资者选择恰当的投资时机和公司领导层做战略规划提供准确的市场情报信息及科学的决策依据,同时对银行信贷部门也具有极大的参考价值。

检测项目编辑1、焊接金相检验;2、铸铁金相检验;3、热处理质量检验;4、各种金属制品及原材料显微组织检验及评定;5、铸铁、铸钢、有色金属、原材低倍缺陷检验;6、金属硬度(HV、HRC、HB、HL)测定、晶粒度评级;7、非金属夹杂物含量测定;8、脱碳层/渗碳硬化层深度测定等。

检测流程编辑本体取样-试块镶嵌-粗磨-精磨-抛光-腐蚀-观测第一步:试样选取部位确定及截取方式选择取样部位及检验面,此过程综合考虑样品的特点及加工工艺,且选取部位需具有代表性。

金相定量分析方法实验四金相定量分析方法一(实验目的1(了解定量分析的基本符号和基本方程的意义。

2(掌握在显微镜下进行定量分析的基本原理。

3( 掌握手工点计数法测定体积分数的试验方法。

二(实验设备和样品1(4XCE倒置式金相显微镜2(各种不同含量的Sn-Pb合金试样、不同碳含量的Fe-FeC合金试样进行定量分3析实验三(实验概述定量金相是利用显微镜在金相磨面上测得的二维参量来推算三维空间中金相组织含量的方法。

为了研究金属材料的金相组织和性能的定量关系,需将金属磨面上二维空间的组织参数,依立体几何和体视学原理换算成三维空间参数进行分析。

1938年美国材料试验协会制定ASTM-E八级晶粒度标准,定量金相技术就开始应用于金属材料的检验和研究。

60年代,由于可自动测量的定量金相显微镜的制成和体视学的应用,金相定量测定的技术得到长足的发展。

在金属和合金组织的各种形态参数的测量中,应用定量金相技术可以测定第二相体积分数、第二相尺寸、质点间距、对有方向性组织的取向程度、比相界面、近邻率、连续性等。

主要有比较法和测量法两大类。

比较法将所测相和标准图片比较定出一个定量级别,此法只能得到关于材料组织或缺陷的一个笼统的概念,准确性差,但快速简便。

测量法能得到所测相的准确定量的数据,分为非自动测量法和自动测量法两种。

非自动测量法利用一般光学显微镜和一些简单测量工具,测量可在金相组织照片或在金相显微镜投影屏上进行,也可直接通过带有测微标尺的目镜在试样上测定。

自动测量法使用定量仪器,测量既可直接在试样检验面上进行,也可在组织的电子图像或照片上进行,测量速度快,误差小。

常用的有测量面积法、线分法和点标法三种:?测量面积法。

可用求积仪测量模板直接测量被测相在检验面上的面积,也可以把被测相从金相照片上剪下来,秤重以计算其重量而换算成面积。

?线分法。

利用测微标尺测量被测相在单位测试线上所占的比率L、单位测试线上的点数P和单位测试线上LL的相个数N。

实验四定量金相分析一、实验目的1.了解定量分析的基本符号和基本方程的意义。

2.掌握在显微镜下进行定量分析的基本方法。

二、实验概述材料的力学性能主要取决于其内部组织结构。

近年来组织强度学的研究已总结出许多定量规律。

因此通过显微组织中面(晶界、界面)、线(位错线)、和点(第二相粒子)的定量测定可建立组织参数和力学性能之间的对应关系。

在显微镜下观察到的组织特征是二维的,因此不能直接观察组织的三维立体图像。

从二维图像推断三维组织图像的科学就叫体视学。

把体视学应用于金相学研究的科学叫定量金相学。

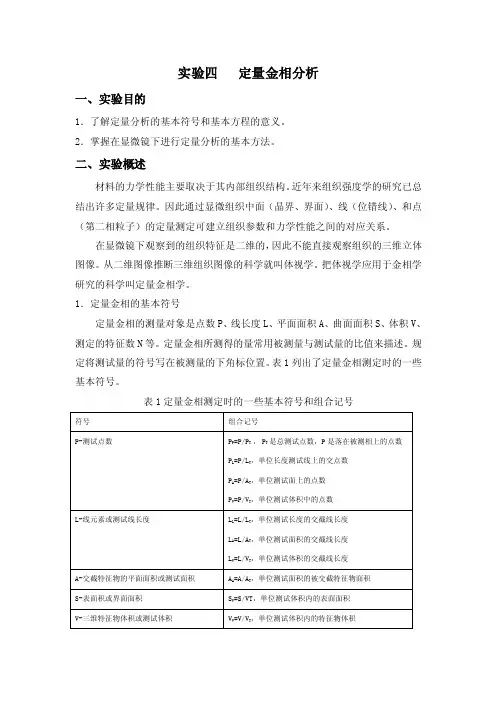

1.定量金相的基本符号定量金相的测量对象是点数P、线长度L、平面面积A、曲面面积S、体积V、测定的特征数N等。

定量金相所测得的量常用被测量与测试量的比值来描述。

规定将测试量的符号写在被测量的下角标位置。

表1列出了定量金相测定时的一些基本符号。

表1定量金相测定时的一些基本符号和组合记号2.定量金相的基本方程(1)V V=A A=L L=P P表示体积比、面积比、线长比及点数比是相等的关系。

(2) S V=4L A/ =2P L给出了显微组织中,单位测试体积中被测相的表面积与单位测试面积中被测相的表面积、单位测试面积中被测相所占的线长以及单位测试线上被测相中所占的点数的关系。

(3)L V=2P A给出了三维空间中,单位测试体积中被测相的点数和单位测试面积上被测相所占的点数之间的关系。

(4)P V=L V S V/2 给出了单位测试体积中被测相的点数和单位测试面积上被测相的点数,以及单位测试线上被测相点数的关系。

3.定量分析的基本方法(1)比较法将被测相与标准图进行比较,和标准图中那一级接近就定为那一级。

这种方法简便易行,但误差大。

晶粒度、夹杂物、碳化物及偏析等都可以用比较法定出其级别。

(2)P P的测量(计点法)用一套专用的网格来进行计点,网格的形式及其测量方法如图 1。

测试是落在每个测试对象上的点数不大于1,且所选网格的间距和所测对象的间距相近。

MATLAB图像处理在铸铁材料定量金相分析中的应用摘要:不论何种材料,其宏观性能都取决于材料内部显微组织的组成、形态和分布。

为此,讨论了Matlab的图形图像处理功能如何应用到铝合金材料定量金相分析研究中,提出通过金相图像的数字化处理对材料组织进行定量分析的方法,并通过晶粒度测定和两相合金中第二相颗粒几何尺寸测量两个实例进行了验证。

结果表明,采用该方法可以高效、方便地实现定量金相分析功能。

关键词:Matlab;图像处理;铸铁;定量金相分析;应用1引言铸铁是民用与国防工业中非常重要的一种工程结构材料,被广泛地应用于制造汽车底盘、发电机缸体、导轨等。

随着近年来科学技术以及工业经济的飞速发展,对铸铁件的需求日益增多,使铸铁的性能研究也随之深入。

本研究利用MATLAB平台来实现铸铁金相组织的定量分析,为进一步研究铸铁、揭示其组织与性能的关系提出技术支持。

随着计算机技术的飞速发展,数字图像处理技术也得到了快速的发展,数字图像处理用得比较多的软件有Matlab、VC++等,用其它软件的比较少。

Matlab 是一个将数值计算和图形显示很好地结合在一起的数学软件,不仅有强大的数学计算功能,也可以用它进行图像处理,并且可以通过动画描述图像变化的动态过程,具有编程简单、操作灵活的特点,和方便的可视化界面以及其他高级程序设计语言的接口,越来越受到各行各业科技工作者的重视。

、本文利用MATLAB7. 0 和其图像处理工具箱对铸铁金相组织图像进行了处理和分析。

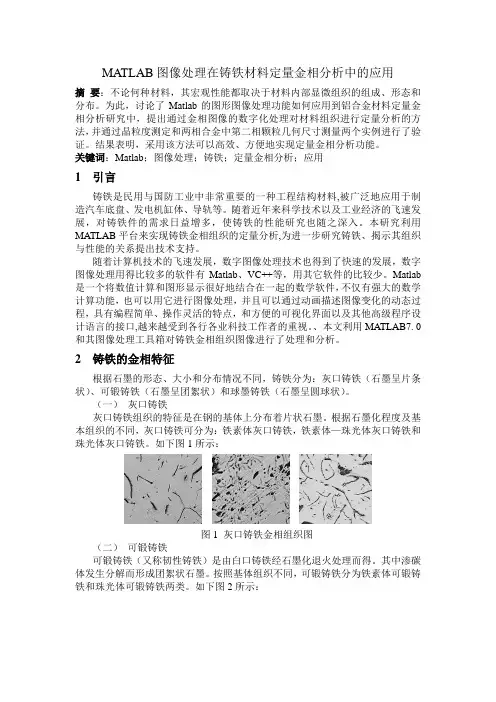

2铸铁的金相特征根据石墨的形态、大小和分布情况不同,铸铁分为:灰口铸铁(石墨呈片条状)、可锻铸铁(石墨呈团絮状)和球墨铸铁(石墨呈圆球状)。

(一)灰口铸铁灰口铸铁组织的特征是在钢的基体上分布着片状石墨。

根据石墨化程度及基本组织的不同,灰口铸铁可分为:铁素体灰口铸铁,铁素体—珠光体灰口铸铁和珠光体灰口铸铁。

如下图1所示:图1 灰口铸铁金相组织图(二)可锻铸铁可锻铸铁(又称韧性铸铁)是由白口铸铁经石墨化退火处理而得。

计算机辅助加工精度的统计分析实验报告班级: 交设0701班姓名: 侍绍娟学号: 1102070109时间: 2010年11月9日计算机辅助加工精度的统计分析一、实验目的在生产实际中经常以复杂的因素而出现加工误差问题,运用数理统计的方法,从中找出规律性的东西,用以找出解决问题的途径。

本实验通过对自动车床上连续车削的一批同样尺寸的试件进行测量,并对测得的数据进行处理:1、绘制尺寸分布曲线。

2、借助误差分析装置与计算机绘制X − R质量控制图。

3、要求通过本实验掌握加工精度统计分析的基本原理,掌握运用统计分析对质量控制的基本方法。

4、初步掌握计算机在加工精度统计分析中应用的基本知识。

二、实验原理为了对某一工序加工精度进行研究,从工序连续生产出来的工件抽取部分工件(本实验为100 件)进行测量得到加工尺寸的一系列数据,运用统计方法来推测判断该工序的情况,绘制加工质量控制图,来控制加工质量,其原理为:把工序的整个过程看成团体,被抽取的部件工件称为子样,子样的特征是母体特征的反映,子样所显示的情况如加工尺寸平均值的大小、尺寸离散程度等是否符合精度要求,工序有无异常等均可由子样数据来推测和判定。

X−R图称为平均尺寸——极差质量控制图,为了验证工艺的稳定性常用X 和R两张图合在一起,使用X和R的波动,可反映工件平均值的波动,也可反映工件平均值的变化趋势和随机误差的分散程度。

三、实验采用设备喷油嘴座101个,千分尺一把。

四、实验步骤及数据与图形处理1)用千分尺分别测出101个喷油嘴座的直径,并按顺序号将数据记录下来。

2)数据处理:对于X−R图:样本容量:101 子样本容量:m=5X 图中心线:==∑=k X ki i X /114.676mmR 图中心线:k R ki i R /1∑===0.013mm当m=5时,查表得:A=0.577 03=D 115.24=D故 X 图的上控制线为X U =X +A R =14.676+0.577*0.013=14.684mmX 图的下控制线为X L =X -A R =14.676-0.577*0.013=14.668mmR 图的上控制线为R U =D 4R =2.115*0.013=0.027mm R 图的下控制线为R L =D 3R =0X −R 图如下所示:根据所测所得的101个数据,绘制喷油嘴座尺寸的点图如下:根据测得的101组数据,可求得 平均尺寸==∑=101/1011i i X X 14.676mm标准差σ=10110112)(∑-=i X X i =0.012mm故取 u=X =14.676mm, σ=0.012mm 当x=u =14.676mm 时,e u x x f σπσ222)(21)(-=-=33.245当x=u-σ=14.664或x=u+σ=14.688时,f(x)=20.164当x=u-2σ=14.652或x=u+2σ=14.700,f(x)=4.499 当x=u-3σ=14.640或x=u+3σ=14.712,f(x)=0.369 所以可以画正态分布曲线如下:五、实验结果讨论1)由X −R 图可知,图中的点几乎都有控制线内,说明本工序加工工艺是稳定的。

西安交通大学实验报告课程:金相技术与材料组织显示分析实验日期:年月日专业班级:组别交报告日期:年月日姓名:学号报告退发:(订正、重做)同组者:教师审批签字:实验名称:金相定量分析与定量样品组织的特殊显示实验目的:1.熟悉用定量金相法测定相的相对含量;2.熟悉定量金相样品组织的特殊显示方法。

实验概述:由于材料的显微组织与其性能密切相关,描述显微组织的特征参数需要利用定量金相的方法来测量和计算。

自动图像分析仪用于定量分析,它能够方便迅速地进行测量和计算。

在进行定量分析工作时测量前应提前选好具体的测量方法和测量参数。

定量分析常用的测量方法有比较法、计点法、截线法、截面法及联合截取法等。

定量测量中因仪器、使用方法、操作员等的因素影响测量结果,一般进行有限次测量。

提高测量次数可提高精度。

定量分析中都要求进行误差计算。

常用误差公式有:算术平均值、标准偏差、绝对误差等等。

简述所用的测量方法和步骤:1.比较法比较法是把被测相与标准级别图进行比较,最接近的定位被测相的级别。

2.计点法计点法是用一套不用网格间距的网格一般为3*3、4*4、5*5的网格,在样品图像上选择一定的区域,求落在某个相上的测试点数P和测量总点数P T之比,落在网格测试点上的算一个,和测试点相切的算半个。

3.截线法截线法是用一定长度的刻度尺或测试线来测试单位测试线上的点数P L,单位长度的测试线上的物体个数N L及单位测试线上第二相上所占的线长L L,也可用不同半径的圆组如三个间距相等的同心圆或平行线组或一定角度间隔的径向线组,把网格落在要测的组织上,测试测定线与被测相的交点数,求出单位测试线上被测相的点数。

4.截面法截面法是用有刻度的网格来测量单位面积上的交点数P A或单位测量面积上的物体个数N A,也可测量单位测试面积上被测相所占的面积百分比A A。

5.联合测量法联合测量法是计点法和截线法结合起来进行测量。

常用来测定单位测试线上的点数P L和点分数P P,有定量分析方程可求出表面积和体积的比值,S V/V V=2P L/P P。

金相学和材料显微组织定量分析技术刘国权,刘胜新,黄启今,钟云龙,钟声,秦湘阁(100083 北京市北京科技大学材料科学与工程学院)【摘要】扼要但比较系统地介绍了材料显微组织几何形态的定量表征与分析技术及其标准化、显微组织仿真及设计、以及金相研究时应注意的材料显微组织的若干特性等内容。

对金相学、材相学、体视学、图像分析、虚拟金相学、显微组织仿真及其相互关系亦予以扼要讨论。

本论文还给出了一系列金相观测的标准名称以及利用体视学和图像分析方法进行材料显微组织或非金属夹杂物定量分析的标准的例子供查阅、应用。

【关键词】金相学;体视学;图像分析;计算机仿真;材料显微组织1 引言金相技术作为材料研究和检验手段,要追溯到索拜(Sorby)1860 年开始运用光学显微镜研究金属内部组织并于1864 年在历史上最早发表金属显微组织的论文[1]。

此后,光学显微镜逐渐成为研究和检验金属材料组织的有效手段。

正因如此,金相学被认为是金属学的先导,是金属学赖以形成与发展的基础,亦曾被用作早期金属学的代名词;金属材料与热处理专业在过去相当一段时期内则被简称为“金相专业”。

同样,光学显微镜技术对于无机非金属材料学和其它材料分支学科的重要作用亦类同于其对于金属学;国际上亦有建议采用材相学(materialography)取代金相学之称,以反映其研究对象已从金属材料拓展到无机非金属材料和高分子材料、复合材料这一现实。

目前,金相技术仍是材料科学与工程领域最广泛应用的、易行有效的研究和检验方法,金相检验则是各国和ISO 国际材料检验标准中的重要物理检验项目类别。

但随着材料研究与检验方法的不断丰富,为与其它实验手段区分,目前金相学习惯上已只取其狭义,主要指借助光学(金相)显微镜、放大镜和体视显微镜等对材料显微组织、低倍组织和断口组织等进行分析研究和表征的材料学科分支,既包含材料三维显微组织的成像(imaging)及其定性、定量表征,亦包含必要的样品制备、准备和取样方法。

显微照相技术及材料显微组织的体视学定量分析XXXXXXXXXXXX XXXXXXXXXX ,XX XXXXX一 实验目的1 了解显微照相原理及构造 ,熟悉数码照相并进行数码照相练习。

2 掌握材料显微组织中给定相的体积分数(V V ),粒子的平均截线长度(3L ),单位体积内晶界面积(V S )等参数的定量实验,测估所用体视学基本原理与实际测量方法。

二 实验原理采用普通光学显微镜、光学硬件接口、数码相机、计算机、应用软件完成相片成型的一系列操作。

1 显微照相原理与一般照相相同。

照相前必须对放大率作校正。

2 图像获取原理:金相照片一般选择500以上像素数码相机来拍照。

3 系统特点:多人同时观察图像图像处理量化图像保存信息化高效率、经济化金相光学显微镜CCD摄像头视频拷贝机输出图像计算机图像采集卡打印机图像监视器4 体视学:由对3D结构的截面或投影图观测获得3D结构定量信息或重建3D结构的一门科学分支;是材料组织定量形态学的基础,其中几何概率的应用是体视学的灵魂。

三试样与仪器1 白口铁试样一块。

2 待测样品:磨制抛光但未测蚀的球墨铸铁金样品一块,显微组织照片一组(10张)。

仪器:目镜待测试网格的金相显微镜,image tool等软件。

四实验步骤与相关数据记录1.显微照相技术对白口铁进行数码照相,图像如下:2.材料显微组织的体视学定量分析(1)人工计点法测第二相体积分数(使用目镜内的网格)第二相体积分数:Vv=Pp相对标准误差[σ(V V )/V V ]用下式估算: [σ (V V )/V V ]2= [P P P P /)(σ]2=αP /1 形式报告测量结果:在95%的置信水平下,石墨的体积分数:)(P P V P C P V σ±= 其中:)(P P σ:n 次Pp 测量平均值的标准差 αP :落在测量对象上的点数(2)人工计点法测量离散分布第二相的平均截线长度和 第二相平均截线长度:L P V V P P S V L /2/43== 相对标准误差:[σ (S V )/S V ]2= [L L P P /)(σ]2=P /2 形式报告测量结果:在95%的置信水平下,晶粒平均截线长度:)/1(/13L L P C P L σ±= 其中:P :测量线与晶界线相交的总点数选择一块球墨铸铁放在显微镜下,调好焦距后(网格:5×5),记录下球磨微粒与网格的交点与网格外周框线(25⨯4=100μm )与石墨表面形成的交点数,期间不断移动球墨铸铁的位置(尽量纪录多一点的数据)。

“计算机辅助定量金相显微镜分析实验”实验报告一、实验目的(1)掌握金属材料组织结构与力学性能之间的关系,能够根据组织材料判定其力学性能。

(2)掌握定量金相显微分析系统的正确操作方法,能利用设备进行金相组织的初步定量分析。

二、实验原理定量金相方法通过先确定材料组织的数量、大小、形状和分布,然后分析组织特征参数与成分或性能之间的内在联系,从而建立它们之间的定量关系。

系统将金相组织的图像拍摄下来后对图像进行数字化和编码,把图像从连续形式变为离散形式,把图像简化为图形,以进行定量参数测量和性质描述。

三、实验装置及试样计算机辅助定量金相分析系统,灰铁、球铁、20钢、45钢金相试样各一。

四、实验步骤(1)用IS200W多媒体显微实验互动系统和电子显微镜对灰铁、球铁、20钢、45钢金相试样采集金相图像,每种试样分别取三个不同的视场保存;(2)用ISO100显微图像系统对试样进行分析,每种试样分析前要进行定标操作。

五、实验结果12、球墨铸铁34六、实验结果分析与讨论(1)利用铁碳合金平衡状态图的杠杆定律计算材料的组织组成物百分比含量,与实验结果对照;分析产生误差的原因,并提出改进试验效果的措施。

∗100%=23.82%20钢:珠光体:0.20−0.02180.77−0.0218∗100%=57.23%45钢:珠光体:0.45−0.02180.77−0.0218实验中20钢的平均珠光体含量为28.5%,比理论值高;45钢为50.9%。

,比理论值低。

对于20钢,可能的原因是二值化时选择的灰度偏低,或是采集图像时灰度处理没有处理好。

对于45钢,可能的原因是二值化时选择的灰度偏高,微粒删除时设置的值偏大,或是采集图像时灰度处理没有处理好。

改进措施:采集图像或二值化时减慢调节灰度的速度,仔细观察,使二值化后的轮廓较为符合珠光体的轮廓。

(2)根据测量的结果判别石墨级别的大小,分析球化率对材料的力学性能的影响。

本次实验中石墨大小的额平均值为0.6288,而根据GB/T9441-1988《球墨铸铁金相检验》标准,在100x下观察,石墨长度小于等于1.5mm的石墨级别为8级,故本次实验中石墨级别为8。

图象分析仪在金相检验中的定量分析应用Ξ冯岩青,刘 莉,李智丽(包钢(集团)公司技术中心,内蒙古 包头 014010)摘 要:图象分析仪是当今最适合工业领域内质量控制和科研开发需要的仪器。

图象分析仪以其先进的图象测量技术和图片处理功能广泛地应用在定量金相分析上。

文章从实例应用说明了图象分析仪的科学性、高精度性以及可重复性。

关键词:图象分析仪;定量分析;石墨;深度测量中图分类号:TG 115121+5 文献标识码:B 文章编号:1009-5438(2006)S0-0079-03Application of Quantitative A nalysis of AutomaticIma ge -analysis Microscope in Metallogra phic TestFENG Y an -qing ,LIU Li ,LI Zhi -Li(T echnical C enter of Baotou Steel (G roup )Corp.,Baotou 014010,Nei Monggol ,China ) Abstra ct :An automatic imag e analy zer is an imp ortan t apparatus for mass control and development in science and technologyresearch in industrial realm no wdays.It is w id ely us ed for qu antitative analysis with the adv anced imag e measuring techn ology and design functi on.T he characteris tics su ch as scien ce 、precision 、reiteration o f automatic image analy zer are sh ow ed by exemples. K ey w or ds :automatic image analy zer ;quan titativ e analysis ;graphite ;depth measurement 金相分析是金属材料试验研究的重要手段之一,经常要涉及到如球墨铸铁球化率评级、珠光体(铁素体)百分含量、第二相粒子几何参数及分布等定量金相问题,而这些工作都需要对图象进行精确的形状描述和准确的数字计量。

一、实验名称显微金相分析二、实验目的1. 了解金相显微镜的基本原理和构造。

2. 掌握金相试样的制备方法,包括镶嵌、研磨、抛光和腐蚀等步骤。

3. 学习利用金相显微镜观察和分析金属材料的微观组织。

4. 理解金相组织与材料性能之间的关系。

三、实验原理金相显微镜是一种利用光学原理观察材料微观组织的仪器。

它通过物镜和目镜的放大,将试样表面的微观组织放大到肉眼可见的程度。

金相显微镜的放大倍数由物镜和目镜的放大倍数相乘得到。

金属材料的微观组织对其性能具有重要影响。

通过观察和分析金相组织,可以了解材料的成分、结构、缺陷等信息,从而为材料的选用、加工和应用提供依据。

四、实验仪器与材料1. 仪器:金相显微镜、镶嵌机、抛光机、砂轮机、腐蚀液等。

2. 材料:金属试样、镶嵌剂、砂纸、抛光布、脱脂棉、硝酸酒精溶液等。

五、实验步骤1. 试样制备- 镶嵌:将金属试样镶嵌在镶嵌剂中,形成具有一定厚度的样品。

- 研磨:使用不同型号的砂纸对样品进行研磨,直至达到所需的抛光程度。

- 抛光:使用抛光布和抛光粉对样品进行抛光,使样品表面光滑、平整。

- 腐蚀:将抛光后的样品浸入腐蚀液中,根据材料的不同选择合适的腐蚀时间。

2. 金相显微镜观察- 将腐蚀后的样品放置在金相显微镜的载物台上,调整焦距和光圈,观察样品的微观组织。

- 通过改变物镜和目镜的倍数,观察样品的不同放大倍数下的微观组织。

3. 金相组织分析- 观察样品的晶粒大小、形态、分布、取向等信息。

- 分析样品的相组成、相结构、相分布等信息。

- 分析样品的缺陷,如夹杂、裂纹、孔洞等。

六、实验结果与分析1. 晶粒大小和形态- 观察到样品的晶粒大小和形态不同,说明材料在冷却过程中经历了不同的冷却速率和温度梯度。

- 晶粒大小和形态对材料的力学性能、耐腐蚀性能等具有重要影响。

2. 相组成和相结构- 观察到样品由不同的相组成,如α相、β相、γ相等。

- 相组成和相结构对材料的性能具有重要影响,如硬度、强度、韧性等。

金相分析报告一、引言。

金相分析是一种通过金相显微镜观察金属和合金的显微组织结构,以及对其进行定性和定量分析的方法。

本报告旨在对某金属材料进行金相分析,以期了解其组织结构和性能特点,为材料的应用和改进提供参考。

二、样品准备。

样品选取自某工程机械零部件,首先进行了表面打磨和抛光处理,以保证在金相显微镜下观察到清晰的组织结构。

随后,对样品进行了腐蚀处理,以去除表面氧化层和其他杂质,为金相分析提供清晰的观察条件。

三、金相显微镜观察。

经过样品准备处理后,将样品放置在金相显微镜下进行观察。

观察结果显示,该金属材料的组织结构呈现出明显的晶粒状,晶粒大小均匀,无明显的晶界偏差或夹杂物存在。

同时,在显微镜下还观察到了一些颗粒状的相区,这些相区在晶粒之间分布均匀且呈现出一定的规律性。

四、组织分析。

通过对样品的金相显微镜观察结果进行分析,可以得出如下结论,该金属材料的组织结构呈现出细小均匀的晶粒和颗粒状相区的分布。

晶粒的大小和分布均匀性表明该材料具有较好的晶粒长大和晶界稳定性,这有利于提高材料的强度和韧性。

而相区的存在则可能对材料的力学性能和耐磨性能产生一定的影响,需要进一步的分析和测试。

五、性能测试。

为了进一步了解该金属材料的性能特点,对其进行了硬度测试、拉伸测试和冲击测试。

测试结果显示,该材料的硬度较高,具有良好的强度和硬度;在拉伸测试中表现出良好的延展性和韧性;而在冲击测试中也表现出较好的抗冲击性能。

这些测试结果与金相分析的观察结果相互印证,说明该金属材料具有较好的综合性能。

六、结论。

综合金相分析和性能测试的结果,可以得出结论,该金属材料具有细小均匀的晶粒和颗粒状相区的组织结构,表现出良好的强度、硬度、韧性和抗冲击性能。

这些特点使得该材料适用于工程机械等领域的零部件制造,并具有一定的改进和应用潜力。

七、建议。

基于金相分析和性能测试的结果,建议在材料的制备和加工过程中,进一步优化工艺参数,以提高材料的晶粒长大和相区分布的均匀性,从而进一步提高材料的综合性能。

实验名称:计算机辅助定量金相显微分析实验实验类型:

一、实验目的和要求(必填)二、实验原理(必填)

三、主要仪器设备(必填)四、操作方法和实验步骤

五、实验数据记录和处理六、实验结果与分析(必填)

七、讨论、心得

一、实验目的

1.掌握金属材料组织结构与力学性能之间的关系,能够根据材料组织判定其力学性能。

2.掌握定量金相显微分析系统的正确操作方法,能利用设备进行金相组织的初步定量分析。

二、实验原理

材料成分、组织和性能之间定量关系的确定对于材料的研究、生产和使用具有理论指导和实际应用意义。

定量金相方法是完成该任务的必要方法之一,即通过先确定材料组织的数量、大小、形状和分布,然后分析组织特征参数与成分或性能之间的内在联系,从而建立它们之间的定量关系。

精确测定硬度计试验的压痕尺寸也是定量显微测量的应用之一。

常用的定量金相测量方法主要有比较法和测量法两种。

1.比较法

此法是将测量对象与标准图样进行比较以确定金相组织的级别,如晶粒度级别、夹杂物级别、石墨级别等,目前光学金相中的目视评级法属于比较法。

比较法所用的标准图片由国家有关部门统一颁布。

这种方法简单、快捷、易行,对于判断钢材一般的质量和性能趋势较为有效,在工矿企业中至今仍在沿用。

2.测量法

测量法主要通过测定组织的某些特征参数并进行计算,得到所需的各种数据。

它不直接评定金相组织的级别。

测量可以通过显微镜在试样的视场中直接进行,也可以在显微照片、投影屏或工业电视的显示屏上进行。

显微组织的参数很多,通常只要测量最基本、最易获得、又能够由此推导出其他数据的有关参数,如点、线、面等。

常用的测量方法有面积法、截线法、计点法和联合测量法。

传统的金相分析是人工分析法,重现性差、速度慢、效率低、劳动强度大,容易导致工作者的视觉疲劳,引起测量和计算误差。

目前市场上出现的半自动、全自动金相分析仪的工作效率可比人工测量提高十几到几十倍。

IS100A系列金相图像分析系统是基于现代显微镜制造技术、理化检验中材料科学和计算机图像分析技术发展起来的现代金相分析工具。

系统的软件依据数字图像处理技术,结合光学、电子学、数学、摄影技术、计算机科学等学科知识,采用面向对象的程序设计方法,实现对金相图像的专业分析处理,满足材料专业工作者对材料金相检验的需要。

IS100A系列金相图像分析系统应用了多种图像处理技术和数学方法,主要包括以下三个方面:

1)图像的数字化和编码,把图像从连续形式变换为离散形式,以进行计算及处理,并尽量节省存储空间

和信息容量;

2)图像的增强和恢复,即改善图像质量,降低噪音;

3)图像的分割和描述,把图像变换为简化的“图形”,以进行定量参数测量和性质描述。

三、主要仪器设备

计算机辅助定量金相分析系统

四、实验步骤

(一)、金相摄像

1、打开桌面IS200W多媒体显微实验互动系统。

2、打开电子显微镜,在载物台上放置金相试样(每组两个:灰口铸铁和球墨铸铁)。

3、点击操作系统图标中的“摄像头”图标,调焦至最清晰位置。

4、在操作系统“设置”中按“采集设置”,调节图像亮度、对比等参数至合适状态(以便二值化取值)。

5、点击图表中“照相机”图标,点击“图像处理”中的“灰度”,保存图像至相应课程名的文件夹中。

6、移动载物台,一个试样需取三个不同试场拍摄并保存图标1,2,3.

(二)、金相定量分析

打开桌面ISO100显微图像系统(金相分析版),选择灰铸铁或球墨铸铁。

定标操作:打开桌面“标准圆“图像文件,点击设置-定标设置-测试卡定标

定标操作步骤为:

1)在显微镜下采集一个标准圆,这里是显微镜在使用10×物镜下采集到的一个直径为0.25mm的标准圆,

标准圆的大小可以在标尺上看到;

2)读出所采集图像中标准圆的大小(这里是250μm);

3)确定采集时使用的显微镜物镜倍数,这里是10倍;

4)进入定标设置,填入X、Y距离的大小,这里是250μm;

5)点击【测试卡定标】按钮,点住鼠标左键画出检测框。

6)先外切对齐上边框和左边框,在对齐右边框和下边框。

鼠标点住框内可以移动,鼠标点住框外可以伸

缩。

定标系数随框的大小自动计算出来后确定退出。

1.灰口铸铁分析

1)打开灰铁图像1。

2)点击金相检验→灰铸铁→石墨分析形状及长度→初始化→新视场(省略二值化,修正)→画线(按石

墨走向,在视场中画出5条最长的石墨线)→评级。

3)同样操作灰铁图像2、3,不必初始化,从新视场开始。

4)将多视场评级表抄录下来,作为实验结果数据。

2.球墨铸铁球化率分析

1)打开球铁图像1。

2)点击金相检验→球墨铸铁→球化率及石墨大小(GB)→初始化→新视场→二值化→修正(在切割操作

中,球铁图像1切割5个连接在一起的石墨,图像2切割10个,图像3切割15个)→评级→返回。

3)同样操作球铁图像2、3,不必初始化,从新视场开始。

4)将多市场评级表格抄下,作为实验数据结果。

3.珠光体分析

1)打开桌面“珠光体“图像。

2)点击金相检验→球墨铸铁→珠光体→初始化→新视场→二值化→修正→点取珠光体→自动分类→修

改类别→评级。

3)将评级表格抄录下来,作为实验结果数据。

五、实验数据记录

2.球墨铸铁球化率分析

六、实验结果分析

实验结果分析:

1.从灰口铸铁分析的实验数据可知平均石墨长度为163.2mm,石长>100mm,级别为1,其中视场1中石墨长度和另外两个视场下的石墨长度相差比较大,可能是因为人为选择和画线时的误差,也可能是在这一视场下的石墨长度不完整。

2.思考题:

根据测量的结果判别石墨级别的大小,分析球化率对材料力学性能的影响。

答:根据球墨铸铁球化率分析的实验数据,虽然切割操作时切割连接在一起的石墨数量分别是5、10和15,但测得的球化率接近,平均球化率为67.3%,介于60%~<70%,根据GB/T9441-1988《球墨铸铁金相检验》标准,可知该球墨铸铁球化级别为5。

另外从结果中还知道,石墨大小为0.3978,石墨级别为8。

球化率对材料力学性能的影响:球墨铸铁的力学性能在很大程度上决定于球化率。

一般来说,在其他条件相同的情况下,球化率愈高,力学性能也高。

3.由珠光体分析结果知,珠光体含量为20.8%,珠光体级别为20。