汽车用不锈钢光亮饰条标准

- 格式:pdf

- 大小:398.59 KB

- 文档页数:9

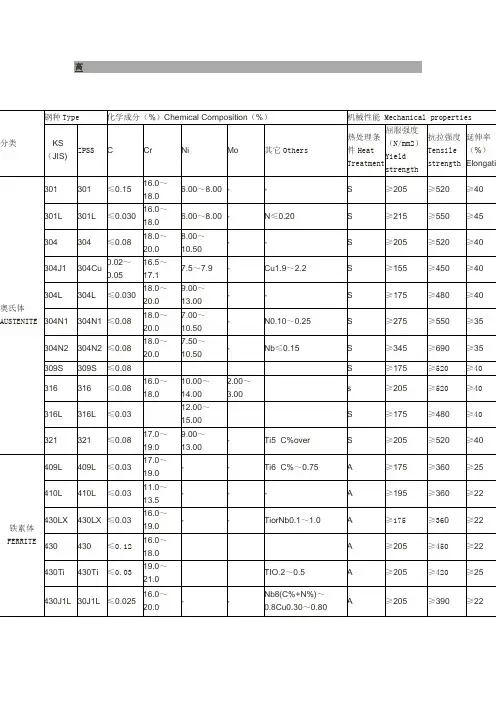

常用不锈钢种化学成分及性能对照SUS304(不銹鋼):用途最多之不銹鋼種,因含有 Ni 故比 Cr 鋼較富耐蝕性耐熱性,且具低溫強度,故機械特性非常好,加工硬化性非常大,加熱處理不硬化,非磁性,強度佳,較沒彈性,常使用厚度 0.4T ~ 1.0T之間。

故目前在Notebook常被廣泛運用在需結構強度之Bracket ,運用上必須指定級數,以期達到設計之需求.一般最好取3/4H為宜.若是須引伸抽型,若運用於LCD bracket ,一般最好取1/2H為宜. 參考價格: 98NT$/Kg --0.5T , 130NT$/Kg--0.3T ,195NT$/Kg--0.2T .SUS301(不銹鋼):Cr (鉻) 成分比 SUS304 低,耐蝕性較差,但冷間加工能得到非常高度的拉加及硬度,其特性用途廣大,因彈性佳,故目前在Notebook常被廣泛運用在防EMI上,做彈性接觸部份,但常用厚度在 0.4T ~ 0.07T 之間。

運用上必須指定級數,以期達到設計之需求(例如彈力,強度).並須注意301材料有金屬結晶性方向性,越高級數者越是硬且脆,若成型上不注意,易造成隅角及側壁裂紋. 參考價格: 142NT$/Kg --0.5T , 183NT$/Kg--0.3T , 180NT$/Kg--0.2T . 285NT$/Kg --0.1T .SUS 301 與 SUS 304 材質硬度比較SUS 301 H 材質硬度硬度硬度硬度SUS 301 H HV 480°±20° SUS 304 H HV380°±20° SUS 430 HV 200°SUS 301 3/4H HV 380°±20° SUS 304 3/4H HV300°±20°SUS 301 1/2H HV 300°±20° SUS 304 1/2H HV260°±20° SUS304 HV200°±20°材質性能SUS 301 : 適合用彈性用途,含碳量高,硬度高,不易彈性疲乏.延展性不好,不易抽伸.SUS 304 : 不適合用彈性用途,含碳量低硬度低(軟).SUS 430 : 材料含雜質較多(不純),導致硬度不穩定.備註:1.若兩著硬度接近如(SUS 301 3/4H跟SUS304 H) 雖然硬度相同,但是用在彈性的產品上SUS 304 H 較易產生彈性疲乏.2.材料厚度影響硬度公差(越厚公差越大).二. 不锈钢抗大气、酸、碱、盐等介质腐蚀作用的不锈耐酸钢总称。

汽车工艺与材料AT&M2018年第5期摘要:通过对市场上3种汽车车窗装饰亮条用430铁素体不锈钢的化学成分、金相组织、表面粗糙度、表面光泽度和耐腐蚀性能进行对比分析研究,结果表明,常规430不锈钢的析出物主要为富铬碳化物Cr23C6,降低了耐腐蚀性能,且表面粗糙度大,表面光泽度低,不适合做汽车车窗装饰亮条。

Nb 单稳定430不锈钢和Nb-Ti 双稳定430不锈钢的析出物数量明显减少,Cr23C6被Nb (N ,C )、TiN 取代,避免晶界贫铬,提高了耐腐蚀性能,且表面粗糙度较小,表面光泽度在1000°以上,是汽车车窗装饰亮条的理想材料。

关键词:汽车装饰条不锈钢组织耐腐蚀性中图分类号:U463.99文献标识码:A汽车车窗装饰亮条用430铁素体不锈钢性能研究王艳青李军柴江磊王太海陈云霞(奇瑞汽车有限公司汽车工程研发总院,芜湖241009)作者简介:王艳青(1984—),女,工程师,硕士,研究方向为汽车用金属材料开发与应用,汽车轻量化技术研究。

1前言目前,汽车车窗装饰条亮条常用材料主要有铝合金和不锈钢。

铝合金经过阳极氧化的表面呈现一种柔和的亮银色,但其表面光泽不持久;高光泽不锈钢表面镜面效果好,且不锈钢本身具有良好的耐腐蚀性。

近年来,由于铝合金的成本高、表面处理对环境影响较大,高光泽不锈钢亮条越来越成为汽车亮条的首选材料。

汽车装饰亮条用不锈钢主要有奥氏体不锈钢SUS304、铁素体不锈钢SUS430和SUS436。

奥氏体不锈钢的韧性好、耐腐蚀性高,但成本较高;铁素体不锈钢硬度高、耐腐蚀性良,成本较低。

德系品牌车多使用SUS304,而欧美(不含德系)系品牌车多使用SUS436,日系、韩系和自主品牌车多使用SUS430。

430铁素体不锈钢因其良好的耐腐蚀性能及成本优势,在汽车装饰亮条上得到广泛应用。

本文对市面上3种汽车车窗亮条用430铁素体不锈钢冷轧钢板进行材料性能对比分析研究。

2试验材料与试验方法微合金化技术在铁素体不锈钢中得到广泛认可,通过在钢中加入微量的铌(Nb )、钛(Ti )等微量元素,改善铁素体不锈钢的耐晶间腐蚀性能、表面质量、成形性等,使不锈钢具有优良的综合性能[1]。

不锈钢303,304,316,410,420,430,440,630国内牌号,硬度以及性能不锈钢分类按成分可分为Cr系(400系列)、Cr-Ni系(300系列)、Cr-Mn-Ni(200系列)、耐热铬合金钢(500系列)及析出硬化系(600系列)。

200系列:铬-锰-镍201,202等:以锰代镍,耐腐蚀性比较差,国内广泛用作300系列的廉价替代品300系列:Cr-Ni系奥氏体不锈钢301:延展性好,用于成型产品。

也可通过机械加工使其迅速硬化。

焊接性好。

抗磨性和疲劳强度优于304不锈钢。

302:耐腐蚀性同304,由于含碳相对要高因而强度更好。

303:通过添加少量的硫、磷使其较304更易切削加工。

304 L:与304不异特性,但低碳故更耐蚀、易热处置惩罚,但机器性较差适用焊接及不易热处置惩罚之产物。

304 N:与304相同特性,是一种含氮的不锈钢,加氮是为了提高钢的强度。

309:较之304有更好的耐温性,耐温高达980℃。

309 S:具多量铬、镍,故耐热、抗氧化性佳,产品如:热交换器、锅炉零组件、喷射引擎。

310:高温耐氧化性能优秀,最高使用温度1200℃。

316 L:低碳故更耐蚀、易热处理,产品如:化学加工设备、核能发电机、冷冻剂储糟。

321:除了因为增加了钛元素降低了资料焊缝锈蚀的风险以外,其他机能相似304。

347:添加安定化元素铌,适于焊接航空器具零件及化学设备。

400系列:Cr系,铁素体和马氏体不锈钢,无锰,一定程度上可替代304不锈钢408:耐热性好,弱抗腐蚀性,11%的Cr,8%的Ni。

409:最便宜的型号(英美),平日用作汽车排气管,属铁素体不锈钢(铬钢)。

410:马氏体(高强度铬钢),耐磨性好,抗腐蚀性较差。

416:添加了硫改善了材料的加工性能,有磁性。

420:“刃具级”马氏体钢,类似布氏高铬钢这种最早的不锈钢。

也用于外科手术刀具,可以做的非常光亮。

430:铁素体不锈钢,装饰用,例如用于汽车饰品。

不锈钢304是一种常见的金属材料,因其优良的耐腐蚀性和良好的加工性能而广泛用于各种领域。

其化学成分和机械性能符合国际标准,因此在全球范围内都得到广泛认可和应用。

不锈钢304的化学成分主要包括铁、铬、镍等元素。

其中,铁是构成不锈钢的主要元素,铬和镍则有助于提高材料的耐腐蚀性和加工性能。

此外,不锈钢304还含有一定量的碳和其他合金元素,以优化其机械性能和加工特性。

在物理性能方面,不锈钢304具有优异的耐腐蚀性,即使在恶劣的环境条件下也能保持稳定。

此外,它还具有良好的导热性和优良的加工性能,可以进行切割、焊接、钻孔等加工操作。

不锈钢304的应用领域非常广泛,包括但不限于以下几种:

1. 建筑领域:不锈钢304可以用于制造建筑物的外部结构和内部装饰,如幕墙、屋顶、地板等。

2. 家居领域:不锈钢304可以用于制作家居用品,如厨具、卫浴设备、家具等。

3. 工业领域:不锈钢304可以用于制造各种工业设备,如化工设备、食品加工设备、制药设备等。

4. 汽车领域:不锈钢304可以用于制造汽车零部件,如汽车轮毂、汽车外壳等。

5. 航空领域:不锈钢304可以用于制造航空器零部件,如飞机零部件、航空发动机零部件等。

总之,不锈钢304是一种优秀的金属材料,具有广泛的用途和优良的性能。

在未来,随着科技的不断发展,不锈钢304的应用领域还将继续扩大。

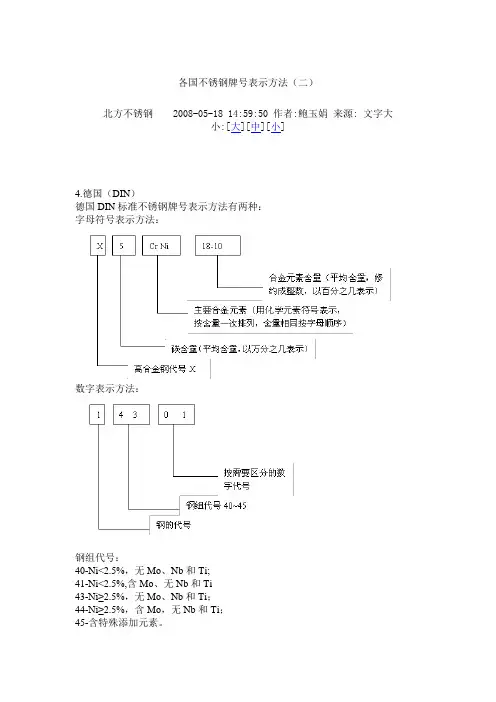

各国不锈钢牌号表示方法(二)北方不锈钢 2008-05-18 14:59:50 作者:鲍玉娟来源: 文字大小:[大][中][小]4.德国(DIN)德国DIN标准不锈钢牌号表示方法有两种:字母符号表示方法:数字表示方法:钢组代号:40-Ni<2.5%,无Mo、Nb和Ti;41-Ni<2.5%,含Mo、无Nb和Ti43-Ni≥2.5%,无Mo、Nb和Ti;44-Ni≥2.5%,含Mo,无Nb和Ti;45-含特殊添加元素。

举例:X5CrNi18-10,1.4301;X6Cr13,1.4000。

5.法国法国NF标准不锈钢牌号表示方法:举例:Z6CN18-096.英国(BS)英国BS标准不锈钢牌号表示方法:7.国际标准(ISO)国际标准化组织ISO标准还未对不锈钢牌号表示方法作出统一的规定,现行标准中的牌号没有特定的含意。

8.欧洲标准(EN)欧洲标准EN10027-1和EN10027-2规定了钢的命名系统,其中不锈钢的牌号表示方法与德国DIN标准相同。

1.中国根据GB/T221规定,采用汉语拼音字母、化学元素符号及阿拉伯数字组合的方式表示。

碳含量:一般在牌号的头部用一位阿拉伯数字表示平均碳含量(以千分之几计);平均碳含量小于千分之一的用“0”表示;碳含量不大于0.03%的用“00”表示。

合金元素含量:平均合金元素含量小于1.50%时,牌号中仅标明元素,一般不标明含量;平均合金元素含量为1.5%~2.49%、2.50%~3.49%……时,相应的表明2、3……。

专门用途的不锈钢,在牌号头部加上代表钢用途的代号。

举例:0Cr18Ni92.美国(ASTM)美国钢铁牌号表示方法较多,不锈钢普遍采用AISI牌号表示方法。

目前,ASTM不锈钢标准主要采用UNS和AISI两种牌号表示方法,在标准中对照列出,今后将逐步过渡为UNS牌号系列。

AISI:采用三位阿拉巴数字表示。

第一位数字表示类别,第二、三位数字表示顺序号。

汽车用不锈钢光亮饰条标准标准修订记录目录前言 (2)1、范围 (3)2、规范性引用文件 (3)3、组成 (3)4、要求 (3)5、试验方法 (5)6、检验规则 (6)7、标志、包装、运输和储存 (7)前言本标准自发布之日起实施。

本标准由研究院提出。

本标准由研究院归口。

本标准起草单位:究院车身部本标准主要起草人:陈俊慧本标准为首次发布。

汽车不锈钢光亮装饰条技术条件1.范围本标准规定了汽车不锈钢光亮装饰条总成的组成、要求、试验方法、检验规则、标志、包装、运输与贮存。

本标准适用于基体为不锈钢材料的装饰条总成(以下简称装饰亮条)。

2.规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

JIS-G4305-2005 冷轧不锈钢钢板和钢带GB/T 2828.1-2003 计数抽样检验程序GB/T 10125-1997 人造气氛腐蚀试验盐雾试验GB 1031 表面粗糙度参数及其数值GB 11566 轿车外部凸起物QC/T 17-1992 汽车零部件耐侯性试验一般规则3.组成3.1 装饰亮条的组成主要有以下3类:A类:a)光亮条(滚压) b)端盖 c) 3M胶带B类:a)光亮条(复押) b)端盖 c) 3M胶带C类:a)光亮条(滚压) b)端盖注塑 c) 铆钉4.要求4.1 一般要求4.1.1 窗框亮条应符合本标准的要求,并应按照经规定程序批准的图样及设计文件制造。

4.1.2 窗框饰条装配完成后应静置,时间应不小于1天。

4.2 装车要求4.2.1 装饰亮条装车后应符合GB 11566的规定。

4.3 外观要求4.3.1 装饰亮条金属外观面a)无可见划伤、粒点、压痕、裂纹;无明显的扭曲变形及表面磨损;不得有任何影响装配的缺陷。

b)表面不允许有直径0.3mm以上的疵点和直径0.8mm以上的压痕,对于未超出此限值的疵点和压痕在10 cm2内所允许的点数不得超过2点,且任意压痕和疵点间的距离不得小于20cm;c)表面不允许存在长1mm宽0.005mm以上划痕。

钢和铁的区别是什么?钢和铁的区别就是含炭量,冶金工业通常分为黑色冶金工业和有色冶金工业。

炉料中的多个品种均属于黑色冶金,主要包括铁、生铁、钢和铁合金等。

钢铁中均含有少量合金元素和杂质的铁碳合金,按含碳量不同可分为:生铁――含C为2.0~4.5%钢――含C为0.05~2.0%熟铁――含C小于0.05%钢由生铁再炼而行,有较高的机械强度和韧性,还具有耐热、耐腐蚀、耐磨等特殊性能。

铁在自然界中蕴藏量极为丰富,占地壳元素含量的5%,居地球物质中的第四位。

铁元素很活泼,容易与其它物质结合。

铁与钢的区别:习惯上常说的钢铁是对钢和铁的总称。

钢和铁是有区别的,所谓钢铁,主要由两个元素构成,即铁和碳,一般碳和元素铁形成化合物,叫铁碳合金。

含碳量多少对钢铁的性质影响极大,含碳量增加到一定程度后就会引起质的变化。

由铁原子构成的物质叫纯铁,纯铁杂质很少。

含碳量多少是区别钢铁的主要标准。

生铁含碳量大于2.0%;钢含碳量小于2.0%。

生铁含碳量高,硬而脆,几乎没有塑性。

钢不仅有良好塑性,而且钢制品具有强度高、韧性好、耐高温、耐腐蚀、易加工、抗冲击、易提炼等优良物化应用性能,因此被广泛利用。

有色金属:non-ferrous metal,狭义的有色金属又称非铁金属,是铁、锰、铬以外的所有金属的统称。

广义的有色金属还包括有色合金。

有色合金是以一种有色金属为基体(通常大于50%),加入一种或几种其他元素而构成的合金。

不锈钢牌号分组沉淀硬化型不锈钢。

具有很好的成形性能和良好的焊接性,可作为超高强度的材料在核工业、航空和航天工业中应用。

按成分可分为Cr系(400系列)、Cr-Ni系(300系列)、Cr-Mn-Ni(200系列)及析出硬化系(600系列)。

200 系列—铬-镍-锰奥氏体不锈钢300 系列—铬-镍奥氏体不锈钢301—延展性好,用于成型产品。

也可通过机械加工使其迅速硬化。

焊接性好。

抗磨性和疲劳强度优于304不锈钢。

302—耐腐蚀性同304,由于含碳相对要高因而强度更好。

不锈钢国际标准标准标准标准名GB 中华人民共和国国家标准(国家技术监督局)KS 韩国工业标准协会规格Korean StandardAISI 美国钢铁协会规格America Iron and Steel InstituteSAE 美国汽车技术者协会规格Society of Automative EngineersASTM 美国材料试验协会规格American Society for Testing and MaterialAWS 美国焊接协会规格American Welding SocietyASME 美国机械技术者协会规格American Society of Mechanical EngineersBS 英国标准规格British StandardDIN 德国标准规格Deutsch Industria NormenCAS 加拿大标准规格Canadian Standard AssociatoinAPI 美国石油协会规格American Petroleum AssociationKR 韩国船舶协会规格Korean Resister of ShippingNK 日本省事协会规格Hihon Kanji KokiLR 英国船舶协会规格Llouds Register of ShippingAB 美国舰艇协会规格American Bureau of ShippingJIS 日本工业标准协会规格Japanese Standard316和316L不锈钢316和317不锈钢(317不锈钢的性能见后)是含钼不锈钢种。

317不锈钢中的钼含量略高明于316不锈钢.由于钢中钼,该钢种总的性能优于310和304不锈钢,高温条件下,当硫酸的浓度低于15%和高于85%时,316不锈钢具有广泛的用途。

316不锈钢还具有良好的而氯化物侵蚀的性能,所以通常用于海洋环境。

316L不锈钢的最大碳含量0.03,可用于焊接后不能进行退火和需要最大耐腐蚀性的用途中。

车门亮条设计规范车门亮条设计规范车门亮条设计规范1范围本标准介绍了林汽车车门亮条的材料,制造工艺,种类,设讣要求。

本标准适用于林汽车车门亮条设il ?要求?2规范应用文件规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版凡是不注日期的引用文件,英最新版本(包括所有的修改单)适用于本文件。

3术语与定义车门窗框上表而不锈钢或铝合金部分,主要起装饰作用,下文简称亮条。

一种常温下具有橡胶的物理特性,高温下又具有可注塑加工特征的材料。

是指将车门亮条固定在车门窗框飯金上的卡扣,用于亮条的定位。

4技术要求 4.1车门亮条结构 4.1.1车门亮条结构分类车门亮条结构一般分为金属亮条结构及包覆式亮条结构两种,车门亮条的结构一般可划分:亮条本体、端头、3M 胶带,如图1所示。

4.1.2车门亮条组成亮条本体为车门亮条的主要组成部分,不锈钢馄压+拉弯成型或铝合金挤出+拉弯成型工艺,用来卡接在车门窗框上。

4.1.3车门亮条端头结构本适用于本文件3 GB/T 10125 人造气杲腐蚀试验盐雾试验 GB/T 1084 未注公差尺寸GB/T 3512 硫化橡胶或热塑性橡胶热空气加速老化和耐热试验QC/T15-1992汽车塑料制品通用试验方法3. 1 车门亮条本体3.2 热塑性弹性体TPV3.3 定位卡扣全亮面结构亮条断面包覆亮面断面端头采用注塑成型或二次注塑成型?用来将车门亮条紧固在车门窗框上,端头与亮条采用卡接或粘接方式连接在一起。

4.2车门亮条的设计4.2.1车门亮条本体的结构设计、断面及公差分配车门亮条厚度一般为0. 4mm或0. 5mm, 3M胶带厚度一般为0. 6am或0. 8mm。

亮条断而卡接韶位断面开口公差为+ 0. 2mm,断而线轮劇公差为±0?5Dmh而轮廓度公差为±l?0mm,苴他要求见图2所示。

图2车门亮条断面的主要公差尺寸4.2.2端头与车门窗框的配合结构亮条端头与窗框直接采用卡扣卡接或自攻丝?进行装配、锁紧,如图3所示。

车门亮条设计规范车门亮条设计规范1 范围本标准介绍了**汽车车门亮条的材料,制造工艺,种类,设计要求。

本标准适用于**汽车车门亮条设计要求。

2 规范应用文件规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 10125 人造气氛腐蚀试验盐雾试验GB/T 1084 未注公差尺寸GB/T 3512 硫化橡胶或热塑性橡胶热空气加速老化和耐热试验QC/T15-1992 汽车塑料制品通用试验方法3 术语与定义3.1 车门亮条本体车门窗框上表面不锈钢或铝合金部分,主要起装饰作用,下文简称亮条。

3.2 热塑性弹性体TPV一种常温下具有橡胶的物理特性,高温下又具有可注塑加工特征的材料。

3.3 定位卡扣是指将车门亮条固定在车门窗框钣金上的卡扣,用于亮条的定位。

4 技术要求4.1 车门亮条结构4.1.1 车门亮条结构分类车门亮条结构一般分为金属亮条结构及包覆式亮条结构两种,车门亮条的结构一般可划分:亮条本体、端头、3M胶带,如图1所示。

全亮面结构亮条断面包覆亮面断面4.1.2 车门亮条组成亮条本体为车门亮条的主要组成部分,不锈钢辊压+拉弯成型或铝合金挤出+拉弯成型工艺,用来卡接在车门窗框上。

4.1.3 车门亮条端头结构端头采用注塑成型或二次注塑成型,用来将车门亮条紧固在车门窗框上,端头与亮条采用卡接或粘接方式连接在一起。

4.2 车门亮条的设计4.2.1 车门亮条本体的结构设计、断面及公差分配车门亮条厚度一般为0.4mm或0.5mm,3M胶带厚度一般为0.6mm或0.8mm。

亮条断面卡接部位断面开口公差为±0.2mm,断面线轮廓公差为±0.5mm,面轮廓度公差为±1.0mm,其他要求见图2所示。

图2 车门亮条断面的主要公差尺寸4.2.2 端头与车门窗框的配合结构亮条端头与窗框直接采用卡扣卡接或自攻丝进行装配、锁紧,如图3所示。

不锈钢316l国标标准不锈钢316L国标标准不锈钢316L是一种低碳钢材,由于其优异的耐腐蚀性能和机械性能,在工业生产中得到广泛应用。

它是一种具有高强度、高韧性和良好耐腐蚀性能的不锈钢材料。

下面将介绍不锈钢316L的国标标准。

1. 不锈钢316L的化学成分:不锈钢316L的化学成分符合国标标准,主要包括铬、镍、钼等元素。

其中,铬的含量应在16.0%~18.0%之间,镍的含量应在10.0%~14.0%之间,钼的含量应在 2.0%~3.0%之间。

此外,还应含有少量的铌、钛和铁等元素。

2. 不锈钢316L的力学性能:不锈钢316L的力学性能也符合国标标准。

其抗拉强度应不低于485MPa,屈服强度应不低于170MPa,延伸率应不低于35%。

此外,还应满足硬度、冲击韧性等性能要求。

3. 不锈钢316L的耐腐蚀性能:不锈钢316L的耐腐蚀性能是其最大的特点之一,也是其得到广泛应用的重要原因。

根据国标标准,不锈钢316L应具有良好的耐腐蚀性能,能够在酸、碱、盐等恶劣环境中长期使用而不受腐蚀。

同时,不锈钢316L还具有抗氧化性能,能够在高温环境下保持良好的性能。

4. 不锈钢316L的加工性能:不锈钢316L的加工性能也是其受欢迎的原因之一。

根据国标标准,不锈钢316L应具有良好的可塑性和可焊性,能够通过冷加工、热加工等方式进行成型和加工。

此外,不锈钢316L还具有良好的热导性和导电性能。

5. 不锈钢316L的应用领域:不锈钢316L的优异性能使其在各个领域得到广泛应用。

在化工、制药、食品加工等行业中,不锈钢316L常被用作容器、管道、储罐等设备的材料,以保证产品的质量和安全。

在船舶、汽车、建筑等领域,不锈钢316L常被用作结构件、装饰件等,以提高产品的寿命和美观度。

不锈钢316L的国标标准规定了其化学成分、力学性能、耐腐蚀性能和加工性能等方面的要求。

符合国标标准的不锈钢316L具有高强度、高韧性和良好耐腐蚀性能,广泛应用于各个领域。

汽车亮饰条技术条件汽车亮饰条技术条件1 范围本标准规定了PVC复合装饰亮条(简称产品)的质量要求、技术要求和试验方法、检验规则、标志、包装、运输及存储。

本标准适用于以软质PVC和不锈钢钢带复合的亮面密封条产品。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版本均不使用本标准。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB /T 1040.2-2006 塑料拉伸性能的测定第2部份:模塑和挤塑塑料的试验条件GB/T 2411 -2008 塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)GB /T 2828.1-2012 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(idtISO 2859一1:1999)GB /T 2917.1-2002 以氯乙烯均聚物和共聚物为主的共混物及制品在高温时放出氯化氢和任何其他酸性产物的测定刚果红法GB /T 3672.1-2002 橡胶制品的公差第1部分:尺寸公差(ISO3 302- 1 :1996,ID T)GB /T 5470-2008 塑料冲击法脆化温度的测定JIS G 4305-2005 冷轧不锈钢带GB /T 7141-2008 塑料热老化试验方法GB /T 7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T 16422.2-1999 塑料实验室光源暴露试验方法第2部分:氙弧灯QC /T 643-2000 车辆用密封条的污染性试验方法GB/T 8410 汽车内饰材料的燃烧特性JIS D 0205 汽车部件的耐候性试验通则GB/T 10125 人造气氛腐蚀试验盐雾试验3 技术要求3.1 一般要求产品应符合本标准的要求,并应按照经规定程序批准的图样及设计文件制造。

3.2 特殊要求应符合供需双方协商确定的封样件或样板要求。

3.3 规格尺寸3.3.1 产品断面形状及尺寸应符合其十倍放大倍率的控制图公差范围之内,如无明确要求的可按GB/T 3672.1-2002执行。

不锈钢国际标准标准标准标准名GB 中华人民共和国国家标准(国家技术监督局)KS 韩国工业标准协会规格Korean StandardAISI 美国钢铁协会规格America Iron and Steel InstituteSAE 美国汽车技术者协会规格Society of Automative EngineersASTM 美国材料试验协会规格American Society for Testing and MaterialAWS 美国焊接协会规格American Welding SocietyASME 美国机械技术者协会规格American Society of Mechanical EngineersBS 英国标准规格British StandardDIN 德国标准规格Deutsch Industria NormenCAS 加拿大标准规格Canadian Standard AssociatoinAPI 美国石油协会规格American Petroleum AssociationKR 韩国船舶协会规格Korean Resister of ShippingNK 日本省事协会规格Hihon Kanji KokiLR 英国船舶协会规格Llouds Register of ShippingAB 美国舰艇协会规格American Bureau of ShippingJIS 日本工业标准协会规格Japanese Standard316和316L不锈钢316和317不锈钢(317不锈钢的性能见后)是含钼不锈钢种。

317不锈钢中的钼含量略高明于316不锈钢.由于钢中钼,该钢种总的性能优于310和304不锈钢,高温条件下,当硫酸的浓度低于15%和高于85%时,316不锈钢具有广泛的用途。

316不锈钢还具有良好的而氯化物侵蚀的性能,所以通常用于海洋环境。

316L不锈钢的最大碳含量0.03,可用于焊接后不能进行退火和需要最大耐腐蚀性的用途中。

不锈钢光亮管的标准不锈钢光亮管的标准与应用一、不锈钢光亮管的定义与分类不锈钢光亮管是一种表面光滑、洁净,无氧化皮附着,呈现银白色光泽的金属管。

它属于不锈钢制品的一种,具有高耐腐蚀性和长寿命等特点。

不锈钢光亮管通常分为两类:奥氏体不锈钢光亮管和马氏体不锈钢光亮管。

奥氏体不锈钢光亮管具有较好的塑性和韧性,适用于制作装饰品、餐具和医疗器械等;而马氏体不锈钢光亮管则具有较高的硬度和耐磨性,常用作刀具、剪刀等。

二、不锈钢光亮管的应用领域1. 石油化工领域:由于不锈钢光亮管具有优异的耐腐蚀性,因此在石油化工行业中广泛用于输送高腐蚀性的气体和液体。

2. 医疗器械领域:由于奥氏体不锈钢光亮管具有较好的塑性和韧性,且对人体无害,因此常用于制作医疗器械,如输液管、呼吸管等。

3. 装饰领域:由于不锈钢光亮管的外观美观,且耐腐蚀性强,因此常用作装饰材料,如楼梯扶手、吊顶等。

4. 其他领域:除上述领域外,不锈钢光亮管还广泛应用于食品、电力、制药等行业中。

三、不锈钢光亮管的性能特点1. 机械性能:不锈钢光亮管的机械性能优异,具有较高的强度和硬度,同时具备良好的塑性和韧性。

2. 耐腐蚀性:不锈钢光亮管的耐腐蚀性较强,能够在多种腐蚀性环境下长期使用。

3. 精度:不锈钢光亮管的精度高,其尺寸和形状误差较小,适用于对精度要求较高的场合。

四、不同种类不锈钢光亮管的应用实例与注意事项1. 奥氏体不锈钢光亮管:在医疗器械领域中,由于奥氏体不锈钢光亮管具有较好的塑性和韧性,且对人体无害,因此常用于制作输液管、呼吸管等医疗器械。

在使用过程中,应注意保持管道洁净,避免与强酸、强碱等腐蚀性物质接触。

2. 马氏体不锈钢光亮管:在刀具制造领域中,由于马氏体不锈钢光亮管具有较高的硬度和耐磨性,因此常用作刀具材料。

在使用过程中,应注意避免受到撞击或高温,以免影响其硬度和使用寿命。

五、不锈钢光亮管的选购、存储和运输注意事项1. 选购注意事项:在选购不锈钢光亮管时,应根据实际需求选择合适的材质、规格和型号。

汽车用不锈钢光亮饰条标准标准修订记录目录前言 (2)1、范围 (3)2、规范性引用文件 (3)3、组成 (3)4、要求 (3)5、试验方法 (5)6、检验规则 (6)7、标志、包装、运输和储存 (7)前言本标准自发布之日起实施。

本标准由研究院提出。

本标准由研究院归口。

本标准起草单位:究院车身部本标准主要起草人:陈俊慧本标准为首次发布。

汽车不锈钢光亮装饰条技术条件1.范围本标准规定了汽车不锈钢光亮装饰条总成的组成、要求、试验方法、检验规则、标志、包装、运输与贮存。

本标准适用于基体为不锈钢材料的装饰条总成(以下简称装饰亮条)。

2.规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

JIS-G4305-2005 冷轧不锈钢钢板和钢带GB/T 2828.1-2003 计数抽样检验程序GB/T 10125-1997 人造气氛腐蚀试验盐雾试验GB 1031 表面粗糙度参数及其数值GB 11566 轿车外部凸起物QC/T 17-1992 汽车零部件耐侯性试验一般规则3.组成3.1 装饰亮条的组成主要有以下3类:A类:a)光亮条(滚压) b)端盖 c) 3M胶带B类:a)光亮条(复押) b)端盖 c) 3M胶带C类:a)光亮条(滚压) b)端盖注塑 c) 铆钉4.要求4.1 一般要求4.1.1 窗框亮条应符合本标准的要求,并应按照经规定程序批准的图样及设计文件制造。

4.1.2 窗框饰条装配完成后应静置,时间应不小于1天。

4.2 装车要求4.2.1 装饰亮条装车后应符合GB 11566的规定。

4.3 外观要求4.3.1 装饰亮条金属外观面a)无可见划伤、粒点、压痕、裂纹;无明显的扭曲变形及表面磨损;不得有任何影响装配的缺陷。

b)表面不允许有直径0.3mm以上的疵点和直径0.8mm以上的压痕,对于未超出此限值的疵点和压痕在10 cm2内所允许的点数不得超过2点,且任意压痕和疵点间的距离不得小于20cm;c)表面不允许存在长1mm宽0.005mm以上划痕。

检查可用显微镜比对法。

4.3.2 塑料(如果有)表面应无明显可见气泡、飞边、缩痕、裂纹等缺陷依极限样件。

4.4 材料要求4.4.1 钢带要求4.4.1.1钢带的化学成分应符合JIS_G4305-2005的规定。

4.4.1.2钢带的机械性能应符合JIS_G4305-2005的规定。

4.4.2 PVC要求4.4.2.1 PVC材料性能应符合《乘用车用塑料密封条技术条件》。

4.4.3 TPV要求4.4.3.1 TPV材料性能应符合《汽车密封条用动态全硫化热性弹性体(TPV)材料性能要求》4.5 性能要求4.5.1 耐高温性能装饰亮条经过耐高温性能试验后,金属件外观面无可见色斑、裂纹,无明显的扭曲变形等现象,塑料(如果有)表面应无明显可见缩痕、裂纹等现象。

4.5.2 长期耐热性能装饰亮条经过长期耐热性试验后,金属件外观面无可见色斑、裂纹,无明显的扭曲变形等现象,塑料(如果有)表面应无明显可见缩痕、裂纹等现象。

4.5.3 耐低温性能装饰亮条经过耐低温性能试验后,金属件外观面无可见色斑、裂纹,无明显的扭曲变形等现象,塑料(如果有)表面应无明显可见缩痕、裂纹等现象。

4.5.4 抗冲击性能装饰亮条经过抗冲击性能试验后,金属外观面不允许明显可见裂纹、破裂,塑料(如果有)外观面无明显可见发白、剥离等现象。

4.5.5 着色性试验装饰亮条经过着色性试验后,金属面无可见色斑,塑料(如果有)表面无明显可见色斑。

4.5.6 耐水性装饰亮条经过耐水性试验后,金属面无生锈,塑料(如果有)表面没有显著的褪色、剥皮、膨胀等。

4.5.7 胶带的剥离强度装饰亮条经过剥离强度试验后,应满足表1要求。

装饰亮条经过耐冷热交变性能试验后,外观应满足4.2.1的要求。

4.5.9耐化学药品性装饰亮条经过耐化学药品性试验后,表面无明显可见变色、色斑等现象。

4.5.10 耐腐蚀性装饰亮条经过48h铜加速乙酸盐雾试验(或中性盐雾试验480小时)后,金属表面无生锈或树脂无溶胀,树脂与基体粘着力没有明显变化。

4.5.11 耐光老化装饰亮条经过2500KJ/m2耐光老化试验后,外观不允许出现裂纹、破裂、变白、剥离和溶胀等不良现象,褪色最小4级灰度,光泽变化符合样件,表面不允许发粘、粉化,敷霜变色和软化/硬化符合样件,可视面无污染。

5.试验方法5.1 耐高温性能试验将装饰亮条放置在托盘上,放入带有鼓风机装置的恒温箱中,在(90±2)℃的试验温度下保持2h 以上,取出后在室温(23±2)℃条件下放置2h,经过两个循环,观察其外观变化。

5.2 长期耐热性能试验将装饰亮条切段放置在托盘上,放入带有鼓风机装置的恒温箱中,在(72±2)℃的试验温度下保持72h以上,取出后在室温(23±2)℃条件下放置2h,再在(72±2)℃的试验温度下保持16h以上,取出后在室温(23±2)℃条件下放置2h,观察其外观变化。

5.3 耐低温性能试验将装饰亮条放置在托盘上,放入在(-40±2)℃的恒温箱中保持4h以上,取出后在室温(23±2)℃条件下放置2h,观察其外观变化。

5.4 抗冲击性能试验抗冲击性能试验按Q/JLY J7110192A-2010中6.1的规定执行。

5.5 着色性试验把产品切割条挤进涂层盘,施以0.5Kg的力,在预处理为(80±2)℃的高温箱中放16 h后取出,立即用水清洗,检查着色情况。

5.6 耐水性试验将试片浸入(40±2)℃的水槽中240h后,用吹风机吹干,然后在(23±2)℃与(65±5% RH的环境下放1h后检查试片. 没有显著的褪色、剥皮,膨胀等,附件及嵌入物等无生锈;5.7 胶带剥离强度性能试验剥离强度试验方法按GB/T 2792-1998的规定执行。

5.8 耐冷热交变性能试验零件耐冷热交变性试验方法如下:低温→室温→高温→室温为一个循环,共需5个循环;试验时的温度要求按高温(80±2)℃、室温(23±2)℃和低温(-40±2)℃条的规定。

温度转换时,样件应尽快从一个试验箱转到另一个试验箱。

如果使用一个环境试验箱,温度变化率不应小于5℃/min。

上述方法对应的时间段见表2。

表 2 冷热交变试验一个循环的时间5.9 耐腐蚀性试验耐腐蚀性试验方法按GB/T 10125-1997中5.3的规定执行。

5.10 耐化学药品性试验主要采用擦拭试验方法进行评估,此方法在实际使用中需用化学物质擦拭零件表面,分为室温擦拭及高温擦拭两种方法。

a) 室温试验是指把装车使用的油类或溶剂,汽油、柴油、发动机油、润滑脂、中性洗涤液、乙醇等化学药品,涂在试验布上,并用此布轻轻擦拭放置在标准状态下的试样表面3次,使其表面湿润,然后在室温(23±2)℃情况下放置30min后,再按表2中的方法分别处理,最后目测观察试样表面;b) 进行高温试验时,也必须按上面的步骤进行,然后在高温(90±3)℃下放置30min,取出后冷却至室温(23±2)℃,再按表3中的方法处理后,仍用目测法进行检查评定。

表3 耐化学药品性试验后试样表面处理5.11 耐光老化试验耐光老化试验方法按Q/YMY J180039-2012的规定执行。

6.检验规则6.1 每根装饰亮条需经制造商检验合格后方能出厂,并附有产品质量合格文件。

6.2 出厂检验和型式检验6.2.1 出厂检验按4要求规定。

6.2.2 型式检验6.2.2.1 在下列情况之一时,应进行型式检验:a)新产品定型时;b)产品设计、工艺、材料作较大修改时;c)产品停产一年再恢复生产时,生产场所发生变更或生产条件发生较大变化时;d)成批或大量生产的产品每一年不少于一次;e)质量部门提出进行型式检验要求时。

6.2.2.2 进行型式检验的装饰亮条应从出厂检验合格的同一批产品中抽取。

同种类、同型号抽取共抽取8组,每组不少于2件。

首先复验出厂检验项目,复检合格后,再按表4进行型式检验。

6.2.2.3 装饰亮条的型式检验应符合本标准的规定,如出现序号第5、8项目不合格时,则判为型式检验不合格。

当出现其它项目不合格时,应重新抽取加倍数量的装饰亮条,就不合格的项目进行检验。

若仍有不合格项目时,则判为不合格。

6.3 抽样和判定规定6.3.1 正常生产时的出厂检验按制造厂质管部门规定的出厂检验抽样方案、判定规则进行检验。

6.3.2 型式检验的抽样方法按GB/T 2828.1-2003进行,抽样和判定具体方案见表4。

7.标志、包装、运输和储存7.1 标志7.1.1 成品上标注的内容。

a) 制造厂商编号;b) 产品零件号;c) 生产日期或产品批号。

7.1.2 产品合格证上需标明:a) 产品名称;b) 制造厂名与厂商编号;c) 生产日期或产品批号;d) 件数;e) 检验员工号及检验合格印记;f) 本标准号。

7.1.3 包装箱上标注的内容按以下要求注明:a) 产品名称与零件号;b) 制造厂名与厂商编号;c) 生产日期或产品批号;d) 件数;e) 堆码极限(瓦楞纸箱);f) 包装箱尺寸。