NSK第三代轮毂轴承的开发_蒋兴奇

- 格式:pdf

- 大小:320.97 KB

- 文档页数:4

NSK新寿命计算式的开发

NSK中国技术中心;浦上正刚;武村浩道

【期刊名称】《轴承》

【年(卷),期】2006(000)010

【摘要】轴承的使用工况多种多样,差异很大,采用传统的滚动轴承寿命公式计算所有轴承的寿命,与实际寿命出入较大.NSK开发了一种新的轴承寿命计算公式lable=a1aNSKL10,新的寿命修正系数aNSK考虑了轴承润滑条件、润滑剂的清洁度、疲劳极限以及包括热处理在内的材料性能.NSK新寿命计算式更能准确地预测轴承的寿命.

【总页数】4页(P45-48)

【作者】NSK中国技术中心;浦上正刚;武村浩道

【作者单位】NSK中国技术中心,江苏昆山215335

【正文语种】中文

【中图分类】TH133.33;TP393

【相关文献】

1.NSK家电轴承的初期静音及静音寿命 [J], 刘奇;蒋兴奇;黄志强

2.NSK静音轴承的初期噪声及噪声寿命分析 [J], 扬勐;黄志强

3.NSK开发出用于自动变速箱的长寿命小齿轮轴 [J],

4.NSK开发出用于自动变速箱的长寿命小齿轮轴 [J],

5.对过磷酸钙理论硫酸用量计算式的探讨——介绍一个新的计算式 [J], 冯盛森

因版权原因,仅展示原文概要,查看原文内容请购买。

摘要在石油资源紧缺和环境污染日益严重的背景下,某车企为满足油耗法规要求,急需对某款油耗较高的前置前驱MPV车型进行阻力优化研究。

本课题采用理论分析与试验研究相结合的方法,探究目标车型传动系统的阻力水平与分布规律,明确关键传动部件-轮毂轴承对传动系阻力特性的影响比重与优化空间。

分析影响轮毂轴承摩擦力矩的相关因素,试验探究各因素对其摩擦力矩的影响规律,并制定优化方案。

将优化后的样件装车并进行整车阻力与油耗试验,验证优化措施的有效性。

本文的研究工作及成果如下:(1)分析车辆动力传递过程中传动系的能耗损失,使用逐级拆解的测试方法对目标车和对标车传动系进行阻力分布测试。

试验结果表明,目标车的整车空挡平均阻力分别高于两对标车14N与33.4N。

传动系中轮毂轴承+轮胎部分的阻力占总传动阻力的比重最大。

且与对标车相比,目标车轮毂轴承阻力性能存在较大的优化提升空间。

(2)对轮毂轴承单元所受摩擦力矩进行分析,明确影响其摩擦力矩的相关因素。

研究表明轮毂轴承的密封和润滑脂部件对其摩擦力矩有重要影响。

对密封型式与结构参数进行优化,优化后的密封件可降低轮毂轴承摩擦力矩12%。

对润滑脂配方进行优化,试验表明所得测试油脂最高可降低轮毂轴承摩擦力矩9.9%。

(3)对轮毂轴承的最佳工作游隙进行研究,分析负游隙对轴承摩擦力矩与疲劳寿命的影响。

摩擦力矩试验表明,负游隙绝对值越小,轴承摩擦力矩越小,在轴承要求的公差范围内最高可降低摩擦力矩11%。

将负游隙绝对值减小并控制在0.01~0.02mm之间,经疲劳寿命试验验证,该范围的轮毂轴承可满足疲劳及可靠性要求。

(4)制定轮毂轴承的优化方案,并进行样件试制。

将原厂轮毂轴承与优化后的样件先后装车,进行整车阻力及整车燃油经济性试验。

试验结果表明,优化后的轮毂轴承可使整车传动系阻力矩大幅降低,其中左前轮阻力矩降低6.35%~19.28%,右前轮阻力矩降低18.41%~21.22%;同时整车油耗降低了80mL/100km,降低百分比为1.1%。

了解FAG轮毂轴承三代发展历程于20世纪80年以来,随着前轮驱动汽车的发展,为满足汽车配件减轻重量、减小体积和安置方便的要求,轴承和一些零部件如转向节和轮毂的一体化技能得到了快速进步。

这些年来,汽车制造商和相关的一些提供商更加注意产品的安全性和对环境的影响。

为满足对FAG 轮毂轴承的种种需求,改进了其原有功效并增长了一些更为先进的功能。

轮毂轴承在生活应用中越来越广阀,所以在这些年的转化发展有所共长,今天我们就简单地来了解一下轮毂轴承从出道到现在的发展历程如何吧。

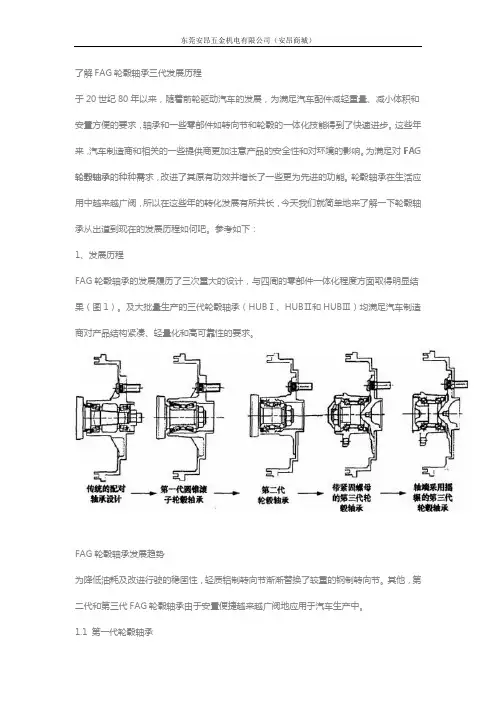

参考如下:1、发展历程FAG轮毂轴承的发展履历了三次重大的设计,与四周的零部件一体化程度方面取得明显结果(图1)。

及大批量生产的三代轮毂轴承(HUBⅠ、HUBⅡ和HUBⅢ)均满足汽车制造商对产品结构紧凑、轻量化和高可靠性的要求。

FAG轮毂轴承发展趋势为降低油耗及改进行驶的稳固性,轻质铝制转向节渐渐替换了较重的钢制转向节。

其他,第二代和第三代FAG轮毂轴承由于安置便捷越来越广阀地应用于汽车生产中。

1.1 第一代轮毂轴承第一代FAG轮毂轴承是外圈部件整体式与内圈双列角接触球轴承或双列圆锥滚子轴承背对背结合的。

为保证安置后预紧载荷在划定范畴内,预先设定初始轴承游隙,在汽车组装线上无需使用调解预紧载荷的隔圈。

别的,轮毂轴承自带密封圈,省去了人工外部安置密封圈的步棸。

1.2 第二代轮毂轴承与第一代相比外圈带法兰盘的第二代轮毂轴承其特点是装置部件数较少,重量较轻,安置方便。

第二代轮毂轴承外圈带有法兰盘,直接通过镙栓链接到悬架上(内圈旋转型),或安置到刹车盘和钢圈上(外圈旋转型)。

1.3 第三代轮毂轴承第三代FAG轮毂轴承由连接到悬架上带法兰盘的外圈和连接到刹车盘和钢圈上带法兰盘的内圈相构成。

与第二代差别,第三代轮毂轴承集成了ABS传感器。

安昂传动传动世界。

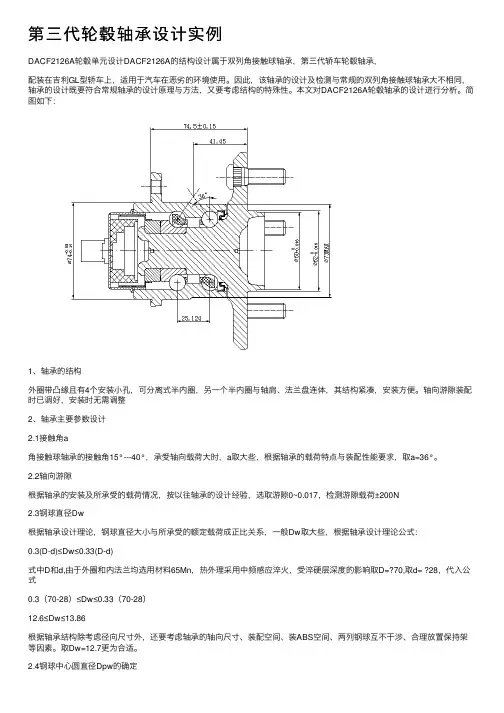

第三代轮毂轴承设计实例DACF2126A轮毂单元设计DACF2126A的结构设计属于双列⾓接触球轴承,第三代轿车轮毂轴承,配装在吉利GL型轿车上,适⽤于汽车在恶劣的环境使⽤。

因此,该轴承的设计及检测与常规的双列⾓接触球轴承⼤不相同,轴承的设计既要符合常规轴承的设计原理与⽅法,⼜要考虑结构的特殊性。

本⽂对DACF2126A轮毂轴承的设计进⾏分析。

简图如下:1、轴承的结构外圈带凸缘且有4个安装⼩孔,可分离式半内圈,另⼀个半内圈与轴肩、法兰盘连体,其结构紧凑,安装⽅便。

轴向游隙装配时已调好,安装时⽆需调整2、轴承主要参数设计2.1接触⾓a⾓接触球轴承的接触⾓15°---40°,承受轴向载荷⼤时,a取⼤些,根据轴承的载荷特点与装配性能要求,取a=36°。

2.2轴向游隙根据轴承的安装及所承受的载荷情况,按以往轴承的设计经验,选取游隙0~0.017,检测游隙载荷±200N2.3钢球直径Dw根据轴承设计理论,钢球直径⼤⼩与所承受的额定载荷成正⽐关系,⼀般Dw取⼤些,根据轴承设计理论公式:0.3(D-d)≤Dw≤0.33(D-d)式中D和d,由于外圈和内法兰均选⽤材料65Mn,热外理采⽤中频感应淬⽕,受淬硬层深度的影响取D=?70,取d= ?28,代⼊公式0.3(70-28)≤Dw≤0.33(70-28)12.6≤Dw≤13.86根据轴承结构除考虑径向尺⼨外,还要考虑轴承的轴向尺⼨、装配空间、装ABS空间、两列钢球互不⼲涉、合理放置保持架等因素。

取Dw=12.7更为合适。

2.4钢球中⼼圆直径Dpw的确定按轴承设计理论公式:0.5(D+d)≤Dpw≤0.515(D+d)代⼊数据得49≤Dpw≤50.47取Dpw=492.5钢球数量Z的确定钢球数量由下列条件约束Z≤(πDpw)/(K2Dw) 常数K2=0.91+1.5/12.7算得Z≤11.79,取Z=112.6径向加载作⽤中⼼位置Pi的确定径向加载作⽤中⼼位置的确定通常由整车数据确定或按提供的样件检测得出按样件检测得出Pi =41.45,同时求得两列钢球中⼼间距Pi2=25.1243、轴承主要尺⼨的设计3.1内、外沟沟曲率Ri、Re的确定内沟沟曲率Ri=0.515Dw=0.515*12.7=6.54取Ri=6.57公差为±0.03外沟沟曲率Re=0.525Dw=0.525*12.7=6.67取Ri=6.7公差为±0.033.2内、外沟径di、De内沟径di=Dpw-2Ri+(2Ri-Dw)COS a=49-2*6.57+(2*6.57-12.7)COS36°=36.216外沟径di=Dpw+2Re-(2Re-Dw)COS a=49+2*6.7-(2*6.7-12.7)COS36°=61.8343.3内圈⼤档边外径d2、外圈中档边内径D2d2=0.85Dw+di=0.85*12.7+36.216=47.011 取d2=47.1D2=De-0.85Dw=61.834-0.85*12.7=51.039 取D23.4外圈两滚道的中⼼距离Pe的确定Pe= Pi2+[Dpw-(De-2Re)]tga=25.124+[49-(61.834-2*6.7)]tg36°=25.5354、密封结构的设计根据本公司以往的设计经验,此结构例轴承均采⽤三唇⼝接触式密封结构,技术标准采⽤JBT/6639-1993.5、基本额定动载荷的计算理论计算公式Cr=bm fc(iCOSa)7.0Z3/2Dw8.1= 1.3*59.9*(2COS36°)7.0*113/2*12.78.1=52.3KNi—滚动体列数2a—接触⾓z-- 滚动体个数Dw-- 钢球直径bm-- 系数取1.3fc-- 系数取59.96、修正寿命Lna的计算根据Bundberg和Palmgren的理论计算公式基本额定寿命L10=(Cr/P)3=(53200/9160)3=195.91(*106) 即旋转总转数为195910000 如以公⾥数加以表达如下:195.91*106*2πr*103 =38.2*104(千⽶)修正寿命L1a3L10=98%*0.33*38.2*104=12.3*104(千⽶) Lna—修正寿命L10—基本额定寿命Cr—基本额定动载荷P —径向载荷a1—可靠度修正系数取98%a3—运转条件修正系数0.33r—车轮半径(⽶)设计:余祖辉审核:⽇期:2007/10/30。

第三代汽车轮毂轴承游隙的分析与检测研究叶凯锋(浙江丰波机电科技有限公司浙江杭州311221)摘要:当前,我国的轮毂轴承通常都是利用正游隙技术来进行生产的,这样生产出来的轴承使用期限一般都不会很长。

本文根据第三代的汽车轮毂轴承单元智能安装项目,针对该单元负游隙技术,展开了相关的研究,依照相匹配的合套技术及铆合工艺,对轴承的游隙值进行一定程度上的掌控,实现轴承的负游隙化。

本文基于赫兹接触理论来构建一个轮毂轴承弹性变量与负游隙之间的相关关系,以及从负距离测量到零弹性变形测量——实现成品轴承游隙和弹性变形的一个例子,最终使第三代轮毂轴承提供快速、轻松测量的能力。

关键词:轴承的滚动测量游隙技术负距离中图分类号:U463.343文献标识码:A文章编号:1674-098X(2022)02(c)-0079-04汽车的核心功能部件之一就是轮毂轴承,它的运行状态直接决定了整车的安全性、舒适性和可靠性[1-2]。

现在,全球范围内在市场上出售或正在使用的轿车基本都是利用的第三代轮毂轴承,对比一代和二代,第三代具备非常高的集成度,能够更好地帮助汽车实现轻量化,高的集成度不仅有效缓解了滚动轴承在高速转动时会产生的打滑现象,汽车的安全性也得到了一定的保证。

一般来说,有预紧会在结束第三代轮毂轴承安装之后来施加,形成负游隙。

相关研究[2]中,非线性弹簧质量系统与轮毂轴承相等,并且经过测量轴承触点的固有频率侧面地,获得轴承的负间隙。

有研究[3]首创了一种由多体力学为根本的光线追踪算法,该算法使用轮毂轴承单元的内圈旋转情况来说明负游隙。

也有研究[4]提出一种用建立轴承预压与负间隙之间的关系并测量轴承预压来计算轴承负游隙的方式。

还有研究[5-8]根据完成钢球接触副和轮毂轴承外圈对超声频率回馈信号的检查,以此来初步预算轴承预紧力。

基于上述研究,根据赫兹接触理论,构建赫兹弹性变量与负游隙差的相关关系[9-14]。

测量负游隙能够变成测量弹性变化的差。

乘用车第三代轮毂轴承单元制造关键技术及应用1. 背景介绍在乘用车行业中,轮毂轴承单元是车辆传动系统中的重要部件之一。

它承担着支撑车辆重量、传递动力和减少摩擦的重要作用,直接关系到车辆的性能和安全性。

随着乘用车制造技术的不断发展和创新,第三代轮毂轴承单元已成为当今乘用车制造行业的主流选择。

本文将从制造关键技术和应用两个方面探讨乘用车第三代轮毂轴承单元的相关内容。

2. 制造关键技术第三代轮毂轴承单元制造关键技术是保证产品性能和品质的关键。

在轮毂轴承单元的制造过程中,需要借助复杂的工艺和先进的设备,确保其在高速旋转、重载和恶劣环境下的可靠性和持久性。

以下是第三代轮毂轴承单元制造关键技术的主要内容:2.1 材料选择第三代轮毂轴承单元的材料选择至关重要。

通常采用滚动轴承钢、不锈钢或其他特殊合金材料,以提高其耐磨损、耐腐蚀和耐高温的性能。

2.2 制造工艺制造工艺包括冷态成型、热态成型、热成型和精密锻造等多种工艺。

其中,精密锻造技术可以提高产品的密实度和硬度,减少表面裂纹和疲劳寿命。

2.3 精密加工精密加工是保证轮毂轴承单元尺寸精度和表面质量的关键。

采用数控机床、磨床和其他高精度设备进行外圆、内孔、滚道和轴肩的加工,确保轴承的匹配性和可靠性。

2.4 装配技术装配技术是保证轮毂轴承单元完整性和一致性的关键。

采用自动装配线和检测设备进行组装和检测,确保产品的质量和稳定性。

3. 应用领域第三代轮毂轴承单元已经广泛应用于乘用车行业,并逐渐成为主流产品。

它在提高车辆性能、降低燃油消耗、减少维护成本等方面具有显著的优势。

以下是第三代轮毂轴承单元的主要应用领域:3.1 高速旋转第三代轮毂轴承单元可以承受高速旋转和高温环境,适用于高速公路和竞速赛车等领域。

3.2 重载传动第三代轮毂轴承单元可以承受重载和冲击负荷,适用于越野车辆和卡车等领域。

3.3 高精度传动第三代轮毂轴承单元具有高精度和高刚性,适用于高速列车和豪华轿车等领域。

专利名称:高性能三代驱动式轮毂轴承单元专利类型:实用新型专利

发明人:徐金坤,徐燕飞,吴斌,陈苏仙

申请号:CN201420475824.X

申请日:20140822

公开号:CN204164167U

公开日:

20150218

专利内容由知识产权出版社提供

摘要:本实用新型涉及一种高性能三代驱动式轮毂轴承单元,包括法兰盘、外圈、和由宽内圈、窄内圈组成的内圈,所述的法兰盘外套有宽内圈和窄内圈,所述的法兰盘与内圈外套有外圈,所述的外圈与内圈和法兰盘间形成保持架通道,所述的保持架通道间设有一对相对称分布的保持架,所述的保持架中设有钢球;所述的外圈和内圈间设置有磁性内密封圈组件和非磁性外密封圈组件,所述的外圈外设有弹簧卡环。

本实用新型的有益效果为:具有结构简单、安全性高及性能佳,且可以保证轴承的寿命及性能不会下滑,密封性能好的特点。

申请人:杭州华博汽车零部件有限公司

地址:311508 浙江省杭州市桐庐经济开发区凤翔路77号

国籍:CN

代理机构:杭州九洲专利事务所有限公司

代理人:陈继亮

更多信息请下载全文后查看。

国外轴承科技 轮毂轴承的发展趋势和最新技术3NSK中国技术中心 译(NSK中国技术中心,江苏 昆山 215335)摘要:为满足汽车零部件减轻重量、减小体积和改善性能的要求,汽车用轮毂轴承在一体化方面取得了显著进步。

讨论了轮毂轴承在改善性能、减轻重量、降低摩擦力矩、降低法兰盘跳动和集成ABS传感器以增强其功能等方面的发展趋势及最新技术。

关键词:轮毂轴承;结构;性能;技术开发;发展方向中图分类号:T H133.33 文献标志码:B 文章编号:1000-3762(2007)03-0046-05 20世纪80年代以来,随着前轮驱动汽车的广泛普及,为满足减轻重量、减小体积和安装方便的要求,轴承和一些零部件如转向节和轮毂的一体化技术得到了快速发展。

近年来,汽车制造商和相关供应商更加注重产品的安全性和对环境的影响。

为满足对轮毂轴承的各种需求,改进了其原有功能并增加了一些更为先进的功能。

本文将讨论轮毂轴承的最新技术、结构和发展趋势。

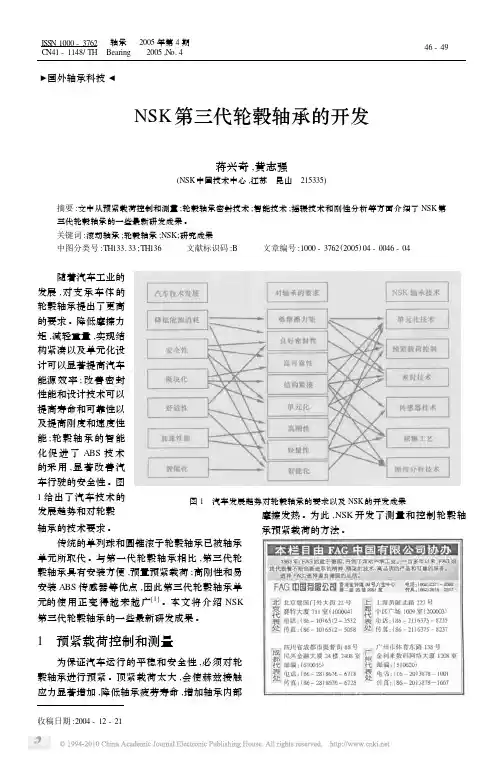

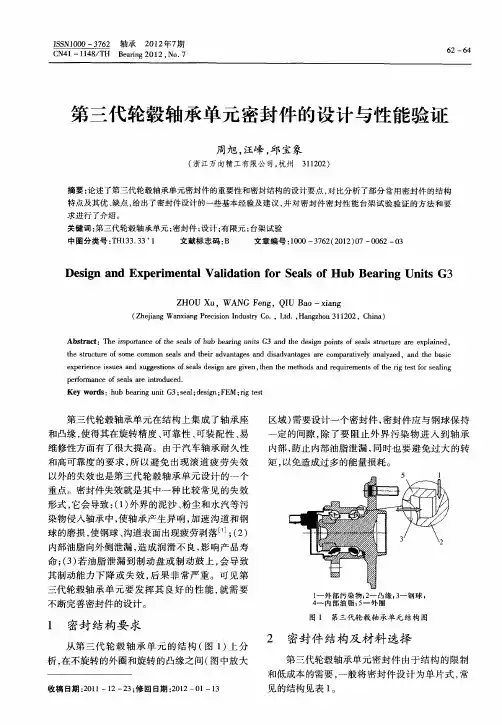

1 发展历程NSK轮毂轴承的开发经历了三次重大设计进步,与周围零部件一体化程度方面取得显著成效(图1)。

所有大批量生产的三代轮毂轴承(HUB Ⅰ、HUBⅡ和HUBⅢ)均满足汽车制造商对产品结构紧凑、轻量化和高可靠性的要求。

为降低油耗及改善行驶的稳定性,轻质铝制转向节逐渐替代了较重的钢制转向节。

另外,第二代和第三代轮毂轴承由于安装方便越来越广泛地应用于汽车生产中。

1.1 第一代轮毂轴承第一代轮毂轴承是外圈整体式内圈背对背组合的双列角接触球轴承或双列圆锥滚子轴承。

为保证安装后预紧载荷在规定范围内,预先设定初始轴承游隙,在汽车组装线上无需使用调整预紧载荷的隔圈。

此外,轮毂轴承自带密封圈,省去了人工外部安装密封圈的步骤。

收稿日期:2007-01-22*译自NSK Technical Journal《Moti on&Contr ol》No.17 (2005),原著:坂本 是,略有删减。

国外汽车轮毂轴承的发展

肖晖

【期刊名称】《现代零部件》

【年(卷),期】2003()1

【摘要】汽车轮毂轴承的作用主要是承受汽车的重量及为轮毂的传动提供精确的向导。

轮毂轴承既随径向载荷又承受轴向载荷,是一个非常重要的安全件。

现在国产车大多仍采用传统的两套单独的圆锥滚子轴承或角接触球轴承,这种结构在汽车装配时要经过调整游隙、预紧。

【总页数】2页(P67-68)

【关键词】汽车;轮毂轴承;轮毂单元;结构;齿轮传动

【作者】肖晖

【作者单位】

【正文语种】中文

【中图分类】U463.343

【相关文献】

1.中国汽车轮毂轴承用脂的发展 [J], 康军

2.汽车轮毂轴承的发展现状及趋势 [J], 刘汝卫;张钢;殷庆振;阮娟

3.汽车轮毂轴承单元的发展和前景 [J], 卢刚

4.汽车轮毂轴承的发展现状及趋势探讨 [J], 秦建成

5.汽车轮毂轴承的发展 [J], 无

因版权原因,仅展示原文概要,查看原文内容请购买。