电解铝液中影响电工圆铝杆质量因素论文

- 格式:doc

- 大小:24.50 KB

- 文档页数:5

试论铝电解生产中提高原铝质量的途径摘要:在进行铝电解的生产过程之中,会产生原铝这种中间产物,而这一中间产物是否具备较高的质量一定程度上会决定最终产品质量的高低,也就是说,这一中间产物决定着铝锭和铝合金产品的优劣,更会对最终产品的销量以及价值产生十分深远的影响。

要想进一步提升铝电解企业的生产回报率,就应该从原铝的生产质量抓起。

笔者以自身的工作经验为基础,从根源上对能够给原铝质量造成影响的因素进行了分析,同时综合考虑了“翔吉有色金属有限公司铝厂240kA预焙槽”的生产经验与教训,给出了能够进一步保障原铝生产质量的有效方案,以期为电解铝产业的发展助力。

关键词:铝电解;生产实践;原铝;质量前言铝作为应用十分广泛地一种金属材料,它不仅质量轻、导电能力强、导热能力强,而且还耐高压耐腐蚀,具备很强的可塑性。

要想生产出质量上乘的铝合金,就必须首先生产出高质量的原铝,如果原铝不具备较好的质量,那么在此基础之上生产的铝合金等产品就无法得到质量方面的保障,故而对于从事电解铝生产的企业而言,保障并进一步提升原铝质量是当务之急。

而铝电解的整个过程十分的复杂且多变,因为铝是轻金属中的一种,铝的特殊属性使得其电解过程必须借助熔盐电解法才能够完成,这种方法的难度较高、可变因素太多,使得原铝的质量不好得到管理与控制,基于此,本文挖掘出了能够对原铝质量造成影响的主要因素,并在分析的基础之上给出了进一步提升原铝质量的方案。

1原铝质量的分级原铝往往产生于铝电解的生产过程之中,原铝是否具备较高的质量会极大程度上决定最终产品质量的高低,如果电解产生的原铝不具备较高的质量,那么在此基础之上生产的铝锭产品就无法符合质量标准与要求,产品的性能也无法得到满足,这一定程度上会影响电解铝企业的收益。

一般而言,原铝之中包含的杂质越多,其质量越低,从生产时间上来看,原铝可能含有大约二十种其他金属杂质,在这些金属杂质之中含量最高且最普遍的有铁、硅、铜等金属元素,这几种金属杂质含量相对比较固定,不易产生较大的含量波动,故而通常衡量原铝的质量是看铁和硅具体含量的高低,并根据不同的含量对应不同的原铝质量等级。

电解铝液中影响电工圆铝杆质量的因素探究【摘要】本文笔者根据自己多年的工作经验与实践,对电工圆铝杆生产工艺影响因素进行分析,并提出相应的措施。

【关键词】因素;稀土;生产工艺1.影响因素及其分析近代物理学认为:晶体中晶粒度越大,形成的点、线、面缺陷越少,电阻率越小;异类原子在金属中以固溶体存在时,对导体的电阻率增大作用小于析出态;基体中的夹渣、气孔、缩松等缺陷由于增加了通过电流的截面积,从而减少了电阻率,提高了抗拉强度。

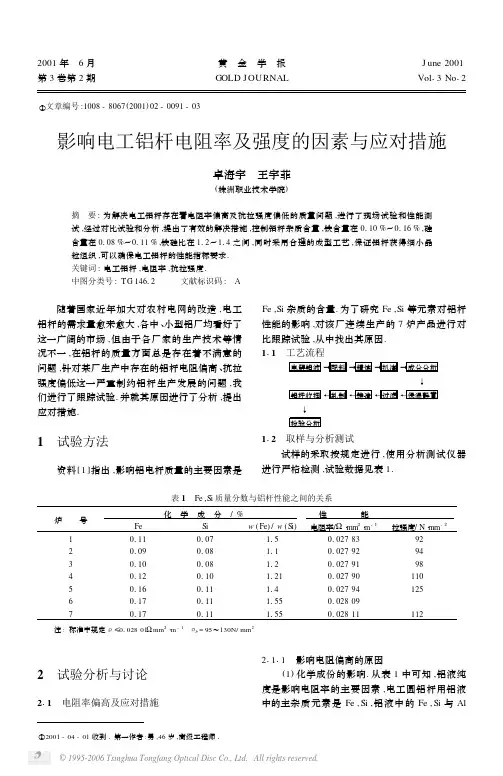

1.1杂质影响电解铝液中含有杂质元素和非金属氧化物,其中杂质元素主要有K、Na、Si、Fe等,非金属杂质有Al2O3、H2等,Fe和Si是影响电工圆铝杆质量的主要杂质元素,其存在直接影响到材料的力学性能、加工使用性能等。

不同的铝电解槽铝液成分波动大,而电工圆铝杆的成分要求比较严格,所以用电解铝液直接生产电工圆铝杆,电阻率常常偏高,抗拉强度较高。

当Si含量大于Fe时,铝杆中的Si、Fe和Al生成复杂的β(Al9Fe2Si2)相,属脆硬相,会使铝杆产生裂纹,降低抗拉强度和伸长率;当Si小于Fe时,产生a(Ah2Fe3Si2)相,a相比β相变形性能要好的多,因此生产中要求Si小于Fe。

为了满足用户对产品抗拉强度的不同要求,就要对铝液中的Si、Fe含量进行调整,一般将Fe含量控制在0.16%~0.30%之间,Si含量控制在0.06%~0.16%之间,Fe/Si要控制在1.5~2.5之间,Fe含量决定铝杆的强度,要求抗拉强度低时取下限,要求抗拉强度高时取上限。

但铝液中太低的Si、Fe含量会使生产铝液成本升高,所以当铝液中Si、Fe含量较高时加入含硼变质剂使电工圆铝杆的导电性能提高。

铝液中的杂质元素如V、Ti、Mn、Cr必须严格控制,否则对电工圆铝杆有很大的影响。

1.2稀土作用稀土的含量为0.10%~0.30%时,对电工铝杆的导电性没有影响,稀土能够改善硅的固溶度。

铝中的铁和硅可形成FeAl3和a(Fe2SiAl),FeAl3可细化再结晶晶粒。

浅议影响铝合金产品质量的原因及预防措施[摘要]:铝能与许多元素形成合金,铝基合金也很轻,而且强度很好,有些铝及合金的比强度超过钢铁,其弹性率小,具有耐冲击性能。

铝合金则是在纯铝中加入适量的合金元素,以获得所需要的材料性能,从而提高铝的强度、抗蚀性、耐磨性、硬度等,以适应各种不同用途的需要。

[关键词]:铝合金质量气孔夹渣拉裂冷隔疏松包瘤(金属瘤)偏析内外缩孔针孔裂纹元素化学成分中图分类号:u663.9+1 文献标识码:u 文章编号:1009-914x(2012)32- 0608-01铝合金则是在纯铝中加入适量的合金元素,以获得所需要的材料性能。

这种向金属中添加某些其他元素改变金属的性质,以适应不同用途的需要,称之为合金化。

对于铝来说,合金化的主要目的就是为了提高铝的强度,改善其加工性能、抗蚀性、耐磨性、硬度、表面性能以及其他特殊性能,以适应各种不同用途的需要。

针对铸造产品常见的表面质量缺陷,我简单的谈谈影响合金产品质量的原因及预防措施。

首先,就铝锭而言。

如果循环水池长期不清理沉积物,就可造成铝锭外观发乌,不银亮,从而影响产品的销路。

所以,在生产中要定期的对循环水池进行清理。

同时,铝液浇注温度的高低也会影响产品的质量。

如铸模长时间被高温铝液使用,就可烧变形,从而导致铸模的商标不清楚,从而产生更多的次品,所以铝锭产品的浇注温度一定要保持在720℃以下。

另外,我们以纯铝电工圆铝杆产品为例。

电工圆铝杆的内部质量缺陷主要有气孔和夹渣。

气孔。

浇铸时,如果铸坯内气孔含量过多,可能导致在轧制过程中断线或缠卷过程中被拉断,对产品质量造成很大影响。

产生气孔的主要原因有:铝液温度过高,导致含氢量过高;在浇铸过程中冷却水产生的大量蒸汽没有及时散去,部分蒸汽被融入铝液内部形成气孔;钢带上润滑油太少,没有形成一层较好的保护膜,造成蒸汽进入铝液。

防止气孔的主要措施:降低铝液温度,保证铝液在正常的浇铸范围内;在浇铸前安装除气装置或在保持炉内进行除气处理;在浇铸部位安装风扇将蒸汽吹散;在浇铸过程中调整好润滑油量,保证钢带上有一层保护油膜。

试述电工圆铝杆生产工艺优化路线摘要通过对电工圆铝杆生产关键工艺参数的优化,确定了电工圆铝杆在实际生产中的最佳工艺路线,提高了电工圆铝杆的质量和产量。

关键词电工圆铝杆;工艺参数;优化路线Abstract Through the critical process parameters optimization of round aluminium rods for electrical production,determine the electrical round aluminum pole in the actual production of the best route,and improves the quality and productivity of round aluminium rods for electrical purposes.Key Words Round aluminium rods for electrical purposes;Process parameters;Optimize routes前言电线电缆行业仅次于汽车行业,在世界范围内,中国电线、电缆总产值已超过美国,成为世界第一大电线电缆生产国。

随着中国电力工业、数据通信、城市交通等行业规模的不断扩大,对电线电缆的需求也将迅速增大,同时也刺激着电工圆铝杆生产厂家之间的激烈竞争。

我公司目前有电工圆铝杆生产线三条,均为伊东新(德阳)线缆设备有限公司制造,分别于2000年、2003年和2007年安装,可生产A2、A4、A6、A8等牌号的电工圆铝杆。

这3条生产线在设备结构、装机水平和生产工艺方面存在一定的差别,但其工艺流程基本相同,即铝液经过精炼、除气、过滤,通过中间过滤包注入连铸机进行连续铸造,连铸坯进入连轧机组轧制成圆铝杆。

但近年来由于设备老化严重,工艺过程控制难度增加,产品質量波动较为明显,产品质量投诉的数量也连年上升,产品市场形象受到较大影响,主要表现在:电工圆铝杆夹渣、夹气明显,拉制电线电缆时断线严重,力学性能不均匀,通调性差,线材加工难度较大,成品率低。

浅议影响铝合金产品质量的原因及预防措施作者:崔步光来源:《中国科技博览》2012年第32期[摘要]:铝能与许多元素形成合金,铝基合金也很轻,而且强度很好,有些铝及合金的比强度超过钢铁,其弹性率小,具有耐冲击性能。

铝合金则是在纯铝中加入适量的合金元素,以获得所需要的材料性能,从而提高铝的强度、抗蚀性、耐磨性、硬度等,以适应各种不同用途的需要。

[关键词]:铝合金质量气孔夹渣拉裂冷隔疏松包瘤(金属瘤)偏析内外缩孔针孔裂纹元素化学成分中图分类号:U663.9+1 文献标识码:U 文章编号:1009-914X(2012)32- 0608-01铝合金则是在纯铝中加入适量的合金元素,以获得所需要的材料性能。

这种向金属中添加某些其他元素改变金属的性质,以适应不同用途的需要,称之为合金化。

对于铝来说,合金化的主要目的就是为了提高铝的强度,改善其加工性能、抗蚀性、耐磨性、硬度、表面性能以及其他特殊性能,以适应各种不同用途的需要。

针对铸造产品常见的表面质量缺陷,我简单的谈谈影响合金产品质量的原因及预防措施。

首先,就铝锭而言。

如果循环水池长期不清理沉积物,就可造成铝锭外观发乌,不银亮,从而影响产品的销路。

所以,在生产中要定期的对循环水池进行清理。

同时,铝液浇注温度的高低也会影响产品的质量。

如铸模长时间被高温铝液使用,就可烧变形,从而导致铸模的商标不清楚,从而产生更多的次品,所以铝锭产品的浇注温度一定要保持在720℃以下。

另外,我们以纯铝电工圆铝杆产品为例。

电工圆铝杆的内部质量缺陷主要有气孔和夹渣。

气孔。

浇铸时,如果铸坯内气孔含量过多,可能导致在轧制过程中断线或缠卷过程中被拉断,对产品质量造成很大影响。

产生气孔的主要原因有:铝液温度过高,导致含氢量过高;在浇铸过程中冷却水产生的大量蒸汽没有及时散去,部分蒸汽被融入铝液内部形成气孔;钢带上润滑油太少,没有形成一层较好的保护膜,造成蒸汽进入铝液。

防止气孔的主要措施:降低铝液温度,保证铝液在正常的浇铸范围内;在浇铸前安装除气装置或在保持炉内进行除气处理;在浇铸部位安装风扇将蒸汽吹散;在浇铸过程中调整好润滑油量,保证钢带上有一层保护油膜。

电解原铝质量的影响因素作者:王博来源:《中国科技博览》2014年第32期摘要:本文从原铝中杂质的构成和来源等方面作了分析,提出了控制原材料质量、改善优化电解槽原铝生产工艺技术参数和加强原铝质量考核等措施。

关键词:电解铝;原铝质量;原辅材料分类号:TF821一、国标中原铝质量的品级标准评定原铝质量的主要标准是比较原铝中杂质含量的多少。

应用330KA大型预焙铝电解槽和其他型号的预焙铝电解槽的设备生产的原铝中含有大约20多种其他金属杂质,含量较多对原铝质量影响较大的有铁(Fe)、硅(Si)、铜(Cu)、镓(Ga)和镁(Mg)等。

由于自然界存在的铝元素以化合物的形态存在,电解生产的原铝中不可避免地含有氢、氧和碳等非金属杂质。

这类杂质一般会和铝或者原铝中其他的金属元素形成化合物,留存在预焙铝电解槽生产的原铝中。

电解法生产的原铝中铜(Cu)、镓(Ga)和镁(Mg)等金属元素杂质的含量较少,稳定性较高[1]。

通常情况下,以铁(Fe)、硅(Si)这两种主要杂质的含量多少,将原铝划分为若干个不同的品级。

二、电解铝生产工艺电解铝主要生产工艺为:以氧化铝为原料,以冰晶石和其它氟盐为熔剂,组成电解质溶液。

在电解槽内经碳素电极导入直流电,发生电化学反应,在碳阴极上析出金属铝,在碳素阳极产生一氧化碳和二氧化碳。

三、原铝生产中原辅料带来的杂质大型预焙铝电解槽电解铝的生产是一种使用电化学手段分解氧化铝,进而得到金属铝的过程。

一般情况下,两吨的氧化铝才能电解出大约一吨的金属铝。

在生产过程中氧化铝所含有的杂质就成了电解出的金属铝的一个主要的杂质来源。

作为电解铝原料的氧化铝本身就不是纯净物,或多或少含有二氧化硅、氧化铁等杂质,这些杂质在电解槽会随着金属铝一同在阴极析出,这就降低了金属铝的纯度。

在生产原铝时,要尽可能使用纯度较高的氧化铝原料,以生产出杂质较少、质量品级较高的原铝。

建议选用氧化铝原料时,保证其中Al2O3含量不低与98.6%。

文章编号:1005-2046(2002)01-0029-07影响连铸连轧法生产电工用铝杆质量因素分析於国良(上海铝线厂,上海200233)摘 要:根据连铸连轧生产电工级铝杆时常见的质量问题,通过熔化、连铸、连轧、收线等工序,从化学成分、温度、速度3个方面,分析了影响因素和发生原因,提出了改进措施。

关键词:连铸连轧;铝杆;工艺;分析中图分类号:TG 35613+3 文献标识码:B 收稿日期:2001212203作者简介:於国良(1957~),男,工程师,主要从事有色金属压力加工的研究和生产. 电工级铝杆是用于电力输变电线器中的钢芯铝绞线的主要原材料,目前全国电工级铝杆的产量达数十万吨。

电力线路对铝杆的要求有机械和电气两个方面,提高电工级铝杆的机械性能和电气性能对于指导实际生产和降低电力损耗有着重要意义。

本文将结合实际生产情况,对影响电工级铝杆的机械、电气性能的提高进行探讨。

1 电工级铝杆生产中的常见问题通常生产铝杆的方法有连铸连轧法、铸轧法和回线式轧制法等,其中国内工厂中90%以上都采用根据60年代Properzi 公司的连铸连轧机工艺来生产。

由于铝锭中的Si 元素和微量元素T i 、V 、Mn 、Cr 对铝杆的电气性能影响大,而工厂生产中仅能对铝锭进行重熔,很难进行化学上脱硅、脱钛等处理,这就影响了铝杆的电气性能指标导电率。

由于国内目前的连铸连轧机组的自动化检测及反馈控制、计算机控制技术运用少,铝杆生产过程几乎都是靠人工控制,无法达到在线控制纠正措施和生产中的质量缺陷产生的因素分析,对于铝杆的生产是极为重要的。

常见的铝杆质量问题有:强度波动大;塑性差;导电率低。

强度过高会使得塑性指标下降,导电率下降,尽管铝杆的抗拉强度太低时的塑性和导电率指标都很好,但还是不合格。

铝在用作导体时的一个重要指标是抗拉强度。

常见的塑性问题是铝杆的塑性差。

塑性差则表示可加工性差,在后道拉制工序和导线的展放中易产生断裂。

关于对电解铝产品质量管理的研究与探讨摘要:铝的化学性质相对稳定,并且产量很大,因此铝在日常生活中具有很大的实用性,大量使用在航空建造和产品包装等诸多方面上,因此铝在人类社会中的运用十分广泛,对经济的发展也有着不可替代的位置。

在生产铝金属的过程中,提高电解铝的效率和质量成为金属市场研究的重点任务。

笔者将从电解铝产品的管理中,分析当下金属行业存在的问题,解决目前电解铝产品在质量管理中出现的问题。

关键词:电解铝;产品质量;管理措施前言近几年以来,中国的能源市场被不断的开发,金属的采集量大大提升,电解铝的相关行业也得到大幅度前进,在科技的不断竞争中,我国电解铝技术的发展也赶上世界前列标准。

但是伴随着技术的发展,电解铝市场中还存在管理产品不达标,导致资源流失的现状,无法正确管理电解铝制品质量也成为行业发展的阻碍,制约了整个行业的发展前景。

所以电解铝产品在生产研发所存在的问题是整个行业所需要解决的。

1国内电解铝产品质量管理存在的问题1.1产品结构不合理我国电解铝市场的快速发展促使行业的兴盛,在高速发展的过程中,而电解铝工艺有较高要求的高附加值铝制品却发展缓慢,导致大量的高附加值铝制品依旧依赖进口满足市场,促使整个行业发展的参差不齐,这也袒露出目前国内电解铝行业的发展存在的问题,需要对电解铝行业的产品结构进行战略性改革创新。

1.2技术装备落后我国的电解铝行业存在这两个极端现象,这两种极端现象源于企业核心科技的不同。

第一种极端是资本雄厚的大型集团通过引进技术人才,改革创新设备,使电解铝产品的制作工艺提升,保持企业的技术领先,促使企业的技术水平比肩世界级。

第二种是资本相对薄弱的电解铝企业,这类企业创立时间不久,电解铝的产品技术落后,没有先进的科技支持。

这样的两极分化使得电解铝行业的整体发展水平没有达到国际标准,相比之下,先进国家的电解铝工艺已经进行科技革新,利用智能化管理技术节约了能源的浪费,因此国内中小型企业需要鼓足干劲的进行科技创新,创造出更多的价值。

用电解铝液生产电工圆铝杆应注意的关键问题

赵永文

【期刊名称】《甘肃冶金》

【年(卷),期】2003(025)B12

【摘要】根据电解铝液的特性及电工圆铝杆的质量要求,就利用电解铝液生产电工圆铝杆的工艺及产品性能控制方法进行了阐述。

【总页数】3页(P121-123)

【作者】赵永文

【作者单位】白银鑫光金属有限公司,甘肃白银730900

【正文语种】中文

【中图分类】TM241

【相关文献】

1.电解铝液化学成分对电工圆铝杆电阻率的影响 [J], 张芝强

2.直接用电解铝液生产电工圆铝杆的工艺探讨 [J], 李斌;梁波

3.直接用电解铝液生产电工圆铝杆的工艺研究 [J], 郭拉凤;康瑾

4.直接用电解铝液生产电工圆铝杆的精炼质量控制 [J], 何正夫;王荣莉;赵亚尧

5.直接用电解铝液生产电工圆铝杆的工艺探讨 [J], 李斌;梁波;

因版权原因,仅展示原文概要,查看原文内容请购买。

电解铝液中影响电工圆铝杆质量的因素探究【摘要】本文笔者根据自己多年的工作经验与实践,对电工圆铝杆生产工艺影响因素进行分析,并提出相应的措施。

【关键词】因素;稀土;生产工艺

1.影响因素及其分析

近代物理学认为:晶体中晶粒度越大,形成的点、线、面缺陷越少,电阻率越小;异类原子在金属中以固溶体存在时,对导体的电阻率增大作用小于析出态;基体中的夹渣、气孔、缩松等缺陷由于增加了通过电流的截面积,从而减少了电阻率,提高了抗拉强度。

1.1杂质影响

电解铝液中含有杂质元素和非金属氧化物,其中杂质元素主要

有k、na、si、fe等,非金属杂质有al2o3、h2等,fe和si是影响电工圆铝杆质量的主要杂质元素,其存在直接影响到材料的力学性能、加工使用性能等。

不同的铝电解槽铝液成分波动大,而电工圆铝杆的成分要求比较严格,所以用电解铝液直接生产电工圆铝杆,

电阻率常常偏高,抗拉强度较高。

当si含量大于fe时,铝杆中的si、fe和al生成复杂的β(al9fe2si2)相,属脆硬相,会使铝杆产生裂纹,降低抗拉强度和伸长率;当si小于fe时,产生a(ah2fe3si2)相,a

相比β相变形性能要好的多,因此生产中要求si小于fe。

为了满足用户对产品抗拉强度的不同要求,就要对铝液中的si、fe含量进行调整,一般将fe含量控制在0.16%~0.30%之间,si含量控制在

0.06%~0.16%之间,fe/si要控制在1.5~2.5之间,fe含量决定铝杆

的强度,要求抗拉强度低时取下限,要求抗拉强度高时取上限。

但铝液中太低的si、fe含量会使生产铝液成本升高,所以当铝液中si、fe含量较高时加入含硼变质剂使电工圆铝杆的导电性能提高。

铝液中的杂质元素如v、ti、mn、cr必须严格控制,否则对电工圆铝杆有很大的影响。

1.2稀土作用

稀土的含量为0.10%~0.30%时,对电工铝杆的导电性没有影响,

稀土能够改善硅的固溶度。

铝中的铁和硅可形成feal3和

a(fe2sial),feal3可细化再结晶晶粒。

稀土能与铁形成cefe2、

ce2fe17两种平衡化合物,与硅形成ce5si3、ce3si3、ce5si4、cesi、、ce3si5和cesi2六种化合物,可中和铁和硅的有害作用,改变杂质的分布,改善硅的固溶度,提高电工圆铝杆的导电性能及抗拉强度。

稀土的作用还表现为明显减少铝液中的含氢量,降低铸件针孔率和孔隙度,减少铝液中的夹杂物,降低铝液中的有害元素等。

1.3工艺流程

1.4工艺措施

(1)铝导体中夹渣、气孔和缩孔的存在严重的割裂基体,不仅降低力学性能,而且减少了导体的有效通电面积,间接降低了电阻

率和抗拉强度,所以应净化去除。

常用的净化方法有熔剂(粉或饼)精炼法,单管喷吹气体(氮气、氩气、氯气或混合气)法,石墨转子旋转喷吹气体法,气体、熔剂联合喷吹法,过滤网、陶瓷过滤板、过滤床过滤法,无毒害综合熔体处理法,物理压出法等复合净化工艺。

实

践证明,包内熔剂+炉内精炼+单管吹氮+在线石墨转子旋转喷吹氮

气+泡沫陶瓷过滤板过滤综合精炼工艺,对于电工圆铝杆生产是行

之有效的,不仅可控制缺陷产生,还能防止其引起的电阻率偏高。

(2)优质铸坯的获得是铝杆生产的关键环节,必须综合考虑各项因素,合理调配浇温、速度、冷却量等工艺参数,才可能获得晶粒均匀细小、无异常组织、无缩孔、无裂纹及表面缺陷的铸坯。

从电解槽表面来的高温铝液,配入严格筛选配料锭、降温锭;防止精炼熔剂和精炼操作的污染;认真加入变质、细化剂,防止变质、细化剂操作的污染;防止浇注系统及涂料的污染。

在铝液铸造结晶过程中,如果结晶状况不好,造成晶粒粗大和不均匀,也是影响抗拉强度的原

因之一.从金属学中知道,晶粒愈细、晶界愈多,材料的抗力指标愈高。

所以,在铸造过程中, 获得良好的结晶组织对提高抗拉强度是有益的。

铸坯的轧制过程中,如果轧制速度过快,那么在轧制过程中产生的热效应就会加大,那么容易出现热脆现象,降低抗拉强度。

如果轧制速度过低。

那么轧制的效果就会变差,同时温度降低过快,铸形抗力增大,变形性能降低。

当变形量大时,就会出现低温脆裂,影响铝杆抗拉强度。

(3)轧制中控制入轧温度、轧制速度、乳化液温度、乳化液量调配、出轧速度等工艺参数,对铝杆的三项性能影响很大。

轧制速度快,抗拉强度低,伸长率高;轧制速度快,抗拉强度低,伸长率高,

轧制速度应根据铝杆性能进行调节;轧制温度由锭坯进轧温度、轧制速度及乳化液温度所决定;乳化液温度应保持在一定范围内,因

为温度过高,容易造成铝杆表面和轧辊工作表面粘结。

在铸造过程中,一定要严格控制铸造温度、铸造速度、冷却水温度、冷却水压力,这几个工艺参数直接影响着铸坯的质量。

根据生产经验一般控制铸造温度一般控制在 695±5℃,铸造速度 13~15m/min,冷却水温度20~30℃,冷却水压力0.3mpa。

在轧制过程中,也应该控制进轧温度、乳化液温度及压力,这些工艺参数直接影响到铝杆的抗拉强度和伸长率。

根据生产需要,生产不同抗拉强度的铝杆时,可以对这些参数分别作出调整。

一般情况下,进轧温度控制在480~550℃,乳化液温度控制在45~65℃乳化液压力控制在0.2~0.35mpa。

2.结语

电解铝液直接生产电工圆铝杆,必须严格控制铝液的化学成分,加入适量的稀土,消除部分杂质的影响,可以提高电工圆铝杆的抗

拉强度与导电性。

严格电工圆铝杆坯料的铸造质量,降低杂质的含量,提高铝杆的抗拉强度与导电性。

铝杆轧制时,合理控制轧制工艺,生产合格的电工铝杆。

【参考文献】

[1]郭拉凤,康瑾.直接用电解铝液生产电工圆铝杆的工艺研究[j].轻合金加工技术,2001,(29)2:9-12.

[2]卓海宇,王宇菲.影响电工铝杆电阻率及强度的因素与应对措施[j].黄金学报,2003,3(02):91-93.

[3]魏永锋.稀土元素对电工圆铝杆性能的影响[j].有色金属

再生与利用,2005,(11):60.

[4]曹大力,石忠宁,杨少华,等.稀土在铝及铝合金中的作用[j].稀土,2006,27(05):88-92.

[5]傅高升,陈文哲,陈鸿玲,等.铝熔体高效净化的理论及净化处理技术的现状分析[j].铸造技术,2004,25(04):290-292.。