全压法置稀硝酸工艺流程图

- 格式:vsd

- 大小:144.50 KB

- 文档页数:1

word摘要双加压法生产稀硝酸工艺是当今世界最为先进的稀硝酸生产工艺。

双加压法生产硝酸的氧化压力适中,吨酸铂耗少,吸收压力高,对氮的氧化物吸收有利,产酸浓度高,氨耗低,酸尾排放的NO x含量低。

双加压法的这些优点,使其占据了主导地位。

关键词:双加压法工艺流程稀硝酸Abstractthe development of medium-pressure method for high pressure law and dual-pressure, dual-pressure production of dilute nitric acid process is the most advanced in the world today, dilute nitric acid production process. pared with other methods, dual-pressure production of nitric acid oxidation pressure is moderate, tons of acid platinum consumption, high pressure absorption, absorption of nitrogen oxides favorable high concentrations of acid production, ammonia consumption is low, acid tail emissions of NOx content is low. These advantages of the dual-pressure process, it has dominated in the production of nitric acid.Keywords:dual-pressure process; process; dilute nitric acid目录摘要1Abstract1目录1第1章硝酸生产开展简史11.1 硝酸的工业应用和生产概况11.2 常用的硝酸生产工艺11.3 硝酸生产工艺之间的比拟21.4 双加压法稀硝酸在我国的生产现状4第2章双加压法硝酸工艺流程简介52.1 主要经济指标和参数控制52.2 生产原料的选取62.2.1 工业上对液氨的要求:72.2.2 对空气的要求:72.2.3 对水的要求:72.2.4 氨催化剂82.2.5 润滑油〔L-TSA46防锈汽轮机油〕9第3章流程分析双加压法硝酸工艺113.1 主要反响方程式113.2 氨氧化反响与影响因素113.2.1 氮催化氧化的速率控制步骤113.2.2 氨氧化的物料和热量衡算123.2.3 氨氧化反响的影响因素133.3 NO氧化反响与影响因素143.3.1 温度与压力对反响速度的影响143.3.2 压力对NO氧化空间的影响153.4 影响吸收反响的因素16第4章双加压法硝酸生产装置主要设备分析164.1 氨空混合器174.2 氧化炉与废热锅炉194.4 四合一机组21第5章总结22参考文献23致谢23第1章硝酸生产开展简史1.1 硝酸的工业应用和生产概况硝酸的生产历史较为悠久,早在十五世纪就有用智利硝石制造硝酸的方法,即用浓硫酸分解智利硝石,一直沿用到1900年。

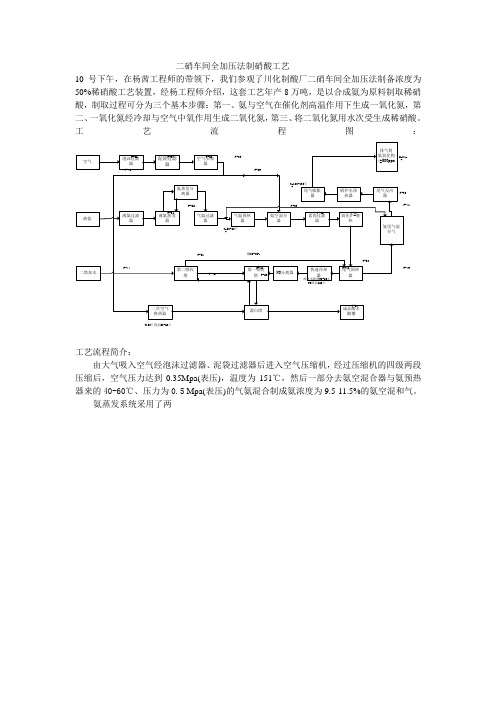

二硝车间全加压法制硝酸工艺

10号下午,在杨茜工程师的带领下,我们参观了川化制酸厂二硝车间全加压法制备浓度为50%稀硝酸工艺装置,经杨工程师介绍,这套工艺年产8万吨,是以合成氨为原料制取稀硝酸,制取过程可分为三个基本步骤:第一、氨与空气在催化剂高温作用下生成一氧化氮,第二、一氧化氮经冷却与空气中氧作用生成二氧化氮,第三、将二氧化氮用水次受生成稀硝酸。

工艺流程图:

T150℃降到50-60℃

工艺流程简介:

由大气吸入空气经泡沫过滤器、泥袋过滤器后进入空气压缩机,经过压缩机的四级两段压缩后,空气压力达到0.35Mpa(表压),温度为151℃,然后一部分去氨空混合器与氨预热器来的40-60℃、压力为0.5 Mpa(表压)的气氨混合制成氨浓度为9.5-11.5%的氨空混和气。

氨蒸发系统采用了两。

年产30万吨稀硝酸工艺设计一、稀硝酸生产的主要原理解氨接触氧化法制硝酸的总反应式为:NH3+2O2===HNO3+H2O,反应可分三步进行:氨的接触氧化过程:在催化剂的作用下,将氨氧化为一氧化氮,其反应式为:4NH3+5O2====4NO+6H2O (1)一氧化氮氧化过程:将前一过程中生成的NO进一步氧化成NO2,其反应式为:2NO+O2====2NO2 (2)氮氧化物的吸收过程:用水吸收二氧化氮,从而得到产品硝酸,其反应式为:3NO2+H2O====2HNO3+NO (3)用此工艺可生产浓度为45%~60%的稀硝酸。

60年代后,硝酸生产的技术特点是,采用大型化组,适当的提高操作压力。

采用高效设备,降低原料及能量消耗,决尾气中氮氧化物的污染问题。

二、工艺条件的确定催化剂:铂系催化剂氨氧化工艺条件1.温度在不同温度下,氨氧化后的反应生成物也不同。

低温时,主要生成的是氮气。

650℃时,氧化反应速率加快,氨氧化率达90%;700~1000℃时,氨氧化率为95%~98%。

温度高于1000℃时,由于一氧化氮分解,氨氧化率反而下降。

在650~1000℃范围内,温度升高,反应速率加快,氨氧化率也提高。

但是温度太高,铂损失增大,同时对氧化炉材料要求也更高。

因此一般常压下,氧化温度取750~850℃,加压氧化取870~900℃为宜。

2.压力氨氧化反应实际上可视为不可逆反应,压力对于NO产率影响不大,但加压反有助于反应速度的提高。

在工业生产条件下,加压时氧化率比常压时氧化率低1%~2%。

尽管加压可导致氨氧化率降低,但由于反应速度的提高可使催化剂的生产强度增大。

尤其是压力提高可大大节省NO氧化和NO2吸收所用的昂贵不锈钢设备。

生产中究竟采用常压还是加压操作,应视具体条件而定。

一般加压氧化采用0.3~0.5MPa压力,国外有采用1.0MPa。

由于本设计选用全中压法,操作压力选为0.45MPa。

3.接触时间混合气体在铂网区的停留时间称为接触时间。

1。

双加压法稀硝酸生产工艺流程1.1工艺流程示意图如图1-1:1、2-液氨蒸发器,3-辅助蒸发器,4—氨过热器,5-氨过滤器,6—空气过滤室,7—空压机,8-混合器,9-氧化炉、过热器、废热锅炉,10—高温气气换热器,11-省煤器,12-低压反应水冷器,13—氧化氮分离器,14—氧化氮压缩机,15—尾气预热器,16—高压反应水冷器,17—吸收塔,18—尾气分离器,19—二次空气冷却器,20-尾气透平,21—蒸汽透平,22—蒸汽分离器,23—汽包,24—蒸汽冷凝器.图1—1 工艺流程示意图1.2流程简述:合成氨厂来的液氨进入有液位控制的A、B两台氨蒸发器中,氨在其中蒸发,正常操作时,大部分液氨被A台蒸发器中来至吸收塔的冷却水所蒸发(吸收塔上部冷却水与A蒸发器形成闭路循环),蒸发温度11.5 ℃;其余的液氨被冷却水在B台蒸发器中蒸发,蒸发温度为14 ℃,两台氨蒸发器的蒸发压力均维持在0.52 Mpa;其中的油和水在辅助蒸发器中被分离,蒸发出的气氨进入氨过热器,气氨温度由TV31022控制,温度为110 ℃,然后再经氨过滤器进入氨─空气混合器.空气从大气中吸入,经过三级过滤进入空气压缩机入口(冬季在经过空气过滤器前由空气预热器预热),经过空气压缩机加压至0。

35 Mpa后分为一次空气和二次空气两股气流,一次空气进入氨─空混合器,二次空气进入漂白塔。

氨和空气在氨─空混合器中混合以后,进入氧化炉,经过铂网催化剂氧化生成NO等混合气体,铂网氧化温度为860 ℃,然后经过蒸汽过热器、废热锅炉,再经高温气─气换热器、省煤器、低压反应水冷器,再进入氧化氮分离器,在此将稀酸分离下来,气体则与漂白塔来的二次空气混合后进入氧化氮压缩机,进气温度为60 ℃,压力为0。

3 Mpa;出口温度为200 ℃,压力为1。

0 Mpa.再经尾气预热器、高压反应水冷却器进入吸收塔,进入吸收塔时的氮氧化物气体温度为40℃,氮氧化物气体从吸收塔底部进入,工艺水从吸收塔顶部喷淋而下,二者逆流接触,生成58 %—60 %的硝酸,塔底酸温度为40 ℃,从吸收塔出来的硝酸进入漂白塔,用来自二次空气冷却器的约120 ℃的二次空气在漂白塔中逆流接触,以提出溶解在稀酸中的低价氮氧化物气体,完成漂白过程,漂白后的成品酸经酸冷却器冷却到40 ℃,进入成品酸贮罐,再用成品酸泵送往硝铵和间硝装置.从吸收塔顶部出来的尾气先后经过尾气分离器、二次空气冷却器、尾气预热器、高温气—气换热器,温度升至360 ℃,进尾气透平,回收约60 %的总压缩功,出尾气透平的气体含量≤200 ppm,经排气筒排入大气。

.. . .. . .目录一、工程概况 (1)二、编制依据 (1)三、试压程序 (1)四、管道系统压力试验具备的条件 (5)五、试压原则 (7)六、压力试验的确定与步骤 (7)七、施工质量措施与安全、技术措施 (8)八、试压系统手段 (11)一、工程概况本方案是义马气化厂产品结构调整技改项目稀硝酸装置管道系统试压方案。

该装置中,共有工艺管道约8000米,交叉作业较多,试压难度大,施工要求高。

为使试压工作顺利进行,特编制本方案。

二、编制依据1、赛鼎工程管理提供工艺流程图与相关图纸;2、《工业金属管道工程施工及验收规》GB50235-2010;3、《工业金属管道工程施工质量验收规》GB50184-2011;4、《现场设备、工业管道焊接工程施工质量验收规》GB50236-2011。

三、试压程序1、系统试压按下列程序进行:2、试压过程根据各工段设计压力、工艺联系等,明确、合理划分试压系统,部分试压系统包括不同工段中的相关管线,与设备相连接共同进行试压,部分焊接阀门与管道一同进行强度及严密性试验。

全部共分为以下几个系统试压:非承压排水管需做灌水检漏试验。

其他管线单独试压、具体压力参数见专业图纸的管路明细表。

试压所用水为消防水,根据业主指定位置接高压消防水,试完压后的水排放到业主指定位置。

四、管道系统压力试验具备的条件(一)试压工作组织机构1、试压工作需使用建设单位高压消防水进行试压,需建设单位、监理单位、总包单位进行协调,为保证试压工作顺利进行,成立试压领导小组,组织机构图如下工作组织机构图2、试压前,建设单位必须组织“三查四定”小组,并且由监理单位、总包单位、施工单位参加,进行“三查四定”并按照要求整改完毕(二)试压方案1、试压方案必须经批准,正式下发,方可实行。

2、已向作业人员进行了技术、安全交底。

(三)机械与检测器具1、参与试验用的压力表已经校验合格,并在周检期,压力表精度不得低于1.6级,表盘直径优选Y-150,表的满刻度值应为被测最大压力的1.5~2倍,压力表不得少于两块。

硝酸工艺流程方框图:工艺流程包括:①氨-空混合气体的制备工序;②氨氧化与热能回收工序;③NO氧化及NO2吸收工序;④稀硝酸漂白工序;⑤尾气处理工序。

共计五个工序。

1. 氨空混合气的制备工序由界区来的原料液氨警告液氨过滤器除去液氨中的机械杂质,然后进入液氨除油器除油,一部分送入氨蒸发器C,蒸发后送入硝铵装置。

另一部分送入氨蒸发器A和B,大部分液氨在氨蒸发器A中蒸发,剩余的液氨在氨蒸发器B中蒸发。

蒸发压力维持在约0.6Mpa(G)左右。

氨蒸发器A及B蒸发温度分别为11.5℃及14℃,当液氨中水和油在氨蒸发器B中累积起来时,可将水和油排至氨辅助蒸发器,在该设备中通入低压蒸汽,在105℃下将氨蒸发,此过程可间断或连续操作。

由氨蒸发器A及B来的气氨与氨辅助蒸发器来的热气氨在此混合送至气氨过滤器过滤除杂,然后送至气氨过热器,氨过热到180℃左右,进入氨-空混合器,再去氨氧化反应-余热回收器(亦称:氧化炉-废热锅炉)。

空气经四级立式过滤器后入空气压缩机,出压缩机的空气经过1#温度恢复器、2#温度恢复器和空气冷却器,在空气冷却器中空气温度降到40℃左右,空气中的水冷凝出来,除水后的空气分为一次和二次空气两股气流,一次空气去1#、2#温度恢复器与总空气换热后进入氨-空气混合器,二次空气去氧化和漂白工序。

2、氨氧化与热能回收工序氨-空气混合气体进入氨氧化反应器,经其内部分布器均匀分布于铂网上,进行氨氧化反应,反应方程式为:4NH3+ 5O2= 4NO + 6H2O +Q氨氧化反应,生成一氧化氮、水蒸气,所释放出的热量及氨-空气混合气的显热使一氧化氮气体温度升至860~880℃,此NOx气流经安装在氨氧化炉下部的蒸汽过热器和废热锅炉以回收其热量,混合气体(一氧化氮、二氧化氮、空气中的氮气和氧气、生成的水蒸气)出废热锅炉的温度降至400℃左右。

3、NO的氧化和NO2的吸收工序出废热锅炉的NOx气体流经串联的尾气再热器E-1108、节能器E-1109,当温度降低时,混合气中的NO氧化为NO2。