影响晶粒正常长大的因素(精选)

- 格式:ppt

- 大小:3.14 MB

- 文档页数:42

文章标题:316L不锈钢纤维再结晶与晶粒长大行为研究一、引言在材料科学领域,316L不锈钢纤维作为一种重要的纤维材料,具有优异的耐蚀性和强度,被广泛应用于化工、航空航天等领域。

然而,随着纤维材料使用条件的不断升级,316L不锈钢纤维再结晶和晶粒长大行为的研究变得尤为重要。

二、再结晶行为研究1. 再结晶的概念再结晶是指晶体材料在一定温度和应力条件下,由于晶界能的降低,局部区域内原有的晶粒被消除,形成新的晶粒,使材料产生显著的晶粒细化和组织结构的变化。

2. 316L不锈钢纤维再结晶的影响因素a) 温度:适当提高温度有利于不锈钢纤维的再结晶,但过高的温度会导致晶粒长大;b) 应力:外力作用下,316L不锈钢纤维的再结晶行为受到显著影响;c) 时间:不同的处理时间对纤维的再结晶行为有着不同的影响。

三、晶粒长大行为研究1. 晶粒长大的机制晶粒长大是指晶体中晶粒尺寸的增大。

在316L不锈钢纤维中,晶粒长大的机制主要包括了晶界迁移和再结晶后的晶粒长大。

2. 影响晶粒长大的因素a) 温度和时间:温度和时间对晶粒长大起着至关重要的作用;b) 应力:外部应力会促使晶界迁移,从而影响晶粒长大的行为。

四、研究总结与展望通过对316L不锈钢纤维再结晶和晶粒长大行为的研究,我们能够更深入地了解材料在不同条件下的性能变化规律。

对于相关工程应用具有指导意义。

未来,我们可进一步探索纤维材料再结晶和晶粒长大的微观机制,提高不锈钢纤维的性能稳定性。

个人观点与理解:通过对316L不锈钢纤维再结晶与晶粒长大行为的研究,我深刻认识到了材料科学的重要性。

对于材料的微观结构和性能变化规律的深入研究,不仅可以为相关工程应用提供指导,还可以为材料科学领域的进步贡献力量。

这也促使我不断学习和探索材料科学领域的前沿知识,努力为材料科学的发展贡献自己的力量。

在文章中多次提及“316L不锈钢纤维再结晶与晶粒长大行为”的内容,可以帮助我更深入地理解相关主题,并为我在相关领域的学习和工作提供有力的支持。

金属材料的工艺热处理对晶粒尺寸的影响导语:金属材料的晶粒尺寸是决定其力学性能和织构的重要因素之一。

而工艺热处理是一种重要的方式,可以对金属材料的晶粒尺寸进行调控。

本文将探讨金属材料的工艺热处理对晶粒尺寸的影响及相关机制。

一、工艺热处理的概述工艺热处理是指在金属材料加工过程中通过对材料进行加热、保温和冷却等一系列控制温度的操作,以调整、改变材料的结构和性能。

通常包括退火、淬火、时效等处理方式。

这些热处理过程中,晶粒尺寸是一个十分关键的参数。

二、退火对晶粒尺寸的影响1. 晶粒长大:退火时,晶粒内部存在位错和缺陷,晶界区域能量较高。

而在退火过程中,材料中的原子在高温下能够较为自由地重新排列和扩散,使得晶界区域的位错消失和晶粒的长大。

因此,晶粒尺寸会随着退火时间的增长而增大。

2. 晶粒形状改变:在退火过程中,材料中的晶粒可能会发生形状改变。

在某些情况下,晶粒会发生成簇,形成更大的晶粒;而在其他情况下,晶粒会趋于细小且均匀。

这取决于材料的化学成分、退火温度和退火时间等因素。

三、淬火对晶粒尺寸的影响1. 晶粒细化:淬火是指将加热至相变温度以上的金属迅速冷却至室温的过程。

在淬火中,金属材料的晶粒由于冷却速度较快,无法在短时间内长大。

淬火后晶粒尺寸通常会变得较小,且分布均匀。

这种晶粒细化不仅可以提高材料的强度和硬度,还有助于改善材料的韧性和耐疲劳性能。

2. 产生非均匀的晶粒尺寸:尽管淬火可以使晶粒细化,但在一些情况下也可能导致晶粒尺寸的非均匀分布。

这可能是由于冷却速率不均匀,或材料中的晶界有缺陷等原因。

四、时效对晶粒尺寸的影响时效是指在淬火过程后对材料进行长期低温保持。

时效主要用于改善材料的强韧性能。

然而,与退火和淬火相比,时效对晶粒尺寸的影响相对较小。

通常情况下,时效会引起晶界与晶界之间的界面能量下降,从而抑制晶界移动和晶粒长大。

结语:通过工艺热处理可以有效地控制金属材料的晶粒尺寸,从而实现对材料性能的调控。

抑制晶粒长大的方法晶粒长大是指晶体中晶粒尺寸的增大,通常是由于结晶过程中的温度变化或晶体生长速率不均匀等原因引起的。

晶粒长大会影响材料的性能和微观结构,因此在材料制备和加工过程中,抑制晶粒长大是一个重要的问题。

本文将介绍一些常见的抑制晶粒长大的方法。

1. 温度控制温度是影响晶粒长大的主要因素之一。

晶粒长大通常在高温下发生,因此通过控制温度可以有效抑制晶粒长大。

一种常用的方法是采用温度梯度结晶,即在结晶过程中设置温度梯度,使晶粒在温度梯度的作用下得以控制生长,从而抑制晶粒长大。

2. 添加抑制剂添加抑制剂是另一种常见的抑制晶粒长大的方法。

抑制剂可以通过与晶体表面发生化学反应,改变晶体表面能,从而减缓晶粒的生长速度。

例如,在金属材料的制备过程中,常用的抑制剂有钛、锆等元素,它们可以与晶体表面发生反应形成稳定的化合物,从而抑制晶粒长大。

3. 界面控制界面控制是一种有效的抑制晶粒长大的方法。

通过在晶体界面上引入各种界面结构、界面缺陷或界面能量,可以有效地阻止晶粒的生长。

例如,在陶瓷材料的制备过程中,可以通过控制添加剂的含量和选择合适的添加剂,来调控晶体的界面结构和能量,从而抑制晶粒长大。

4. 应力控制应力是影响晶粒长大的重要因素之一。

通过引入外部应力或内部应力,可以有效地抑制晶粒长大。

外部应力可以通过加工和热处理等手段施加在晶体上,从而改变晶粒的形态和尺寸,从而抑制晶粒长大。

内部应力可以通过合金元素的选择和添加来引入,从而改变晶粒的位错密度和分布,从而抑制晶粒长大。

5. 控制晶体形态晶体的形态对晶粒长大有很大的影响。

通过控制晶体的形态,可以有效地抑制晶粒长大。

例如,在陶瓷材料的制备过程中,可以通过控制原料的粒度和形状,以及控制结晶过程中的溶液浓度和pH值等因素,来控制晶体的形态,从而抑制晶粒长大。

抑制晶粒长大是材料制备和加工过程中一个重要的问题。

通过温度控制、添加抑制剂、界面控制、应力控制和控制晶体形态等方法,可以有效地抑制晶粒长大,从而改善材料的性能和微观结构。

金属晶粒度的影响因素全文共四篇示例,供读者参考第一篇示例:金属晶粒度是金属材料的一个重要性能指标,通常指金属内部晶粒的尺寸或者平均尺寸大小。

在金属加工、热处理、成形等过程中,晶粒度大小会影响金属的力学性能、疲劳寿命、耐腐蚀性等方面。

研究金属晶粒度的影响因素具有重要的理论和实践意义。

金属晶粒度的影响因素主要包括以下几个方面:1. 热处理工艺:金属通过淬火、回火、退火等热处理工艺会影响晶粒度的大小和分布。

热处理的温度、保温时间、冷却速度等参数会影响晶粒的再结晶和长大过程,从而影响晶粒度的大小。

2. 加工变形量:金属的加工会引起晶粒发生形变和再结晶现象,不同的加工变形量会导致晶粒度的变化。

通常来说,加工变形量越大,晶粒度会越细。

3. 化学成分:金属的化学成分对晶粒度也有一定影响。

一些合金元素会在金属晶界上形成固溶体或者分布不均匀,这会影响晶界的稳定性,从而影响晶粒的长大过程。

4. 变形速率:金属在变形过程中,变形速率对晶粒的长大和再结晶过程也会产生影响。

变形速率越大,晶粒度一般会越细。

5. 变形温度:金属在不同的温度下进行变形,也会影响晶粒度的大小。

通常来说,在适当的变形温度下进行加工,可以获得更为细小的晶粒。

金属晶粒度的大小是由金属的内部结晶和再结晶过程决定的,而这些过程受到多种因素的影响。

合理控制这些影响因素,可以实现金属晶粒度的调控,从而获得理想的力学性能和使用寿命。

未来,随着材料科学的发展和金属工艺技术的改进,金属晶粒度的研究将进一步深化,为金属材料的应用提供更多可能性。

第二篇示例:金属晶粒度是一个金属材料的重要性能指标,它直接影响着金属材料的力学性能、物理性能以及化学性能。

金属晶粒度的大小与形状直接决定了材料的力学性能和耐磨性,因此对于金属材料而言,控制晶粒度是非常重要的。

金属晶粒度的影响因素有很多,主要包括金属的成分、冶炼工艺、热处理工艺、变形加工工艺等。

下面我将对这些因素逐一进行详细介绍。

金属晶粒度的影响因素全文共四篇示例,供读者参考第一篇示例:金属晶粒度是金属材料的一个重要性能指标,影响着金属材料的力学性能、塑性变形能力、导电性和磁性等物理化学性质。

金属晶粒度的大小取决于多种因素,包括金属的成分、热处理工艺、形变方式等。

下面我们将详细探讨金属晶粒度的影响因素。

金属的成分是影响晶粒度的重要因素之一。

不同种类的金属具有不同的晶体结构和晶格参数,这决定了金属材料的晶粒度。

一般来说,含有固溶体和析出相的金属材料晶粒度较小,而含有多相结构的金属晶粒度较大。

金属的晶粒度通常与其原子尺寸、原子之间的相互作用力密切相关,不同金属成分之间的相互作用力不同,因此也会导致金属晶粒度的差异。

金属的热处理工艺也是影响晶粒度的重要因素之一。

热处理是指通过控制金属材料的加热和冷却过程,改变其晶粒结构和大小的工艺方法。

通常来说,高温固溶处理能够促使金属晶粒长大,而快速冷却则有助于细化晶粒。

退火处理也是一种常用的改变金属晶粒度的方法,通过适当的退火工艺,可以促使金属材料中的析出相在晶界处析出,从而细化晶粒。

金属的形变方式对晶粒度也有一定的影响。

金属材料在加工过程中常常会受到形变,比如轧制、拉伸、挤压等,这些形变会导致金属晶粒的细化。

通过加工形变,能够消除金属中的位错和晶界等缺陷,促进晶界迁移和再结晶,从而细化晶粒。

温度和应变速率等外部条件也会对金属晶粒度造成影响。

一般来说,高温和低应变速率有利于金属晶粒的长大,而低温和高应变速率则有助于细化晶粒。

金属材料的冷处理和热处理条件也会导致晶粒度的改变,比如快速淬火能够细化金属晶粒,而退火处理则有助于促使金属晶粒重新长大。

金属晶粒度受多种因素的影响,包括金属的成分、热处理工艺、形变方式、外部条件等。

通过合理控制这些影响因素,可以有效地控制金属的晶粒度,提高金属材料的力学性能和物理化学性质。

在金属材料的制备和加工过程中,需要综合考虑这些因素,以实现对金属晶粒度的精确控制和优化。

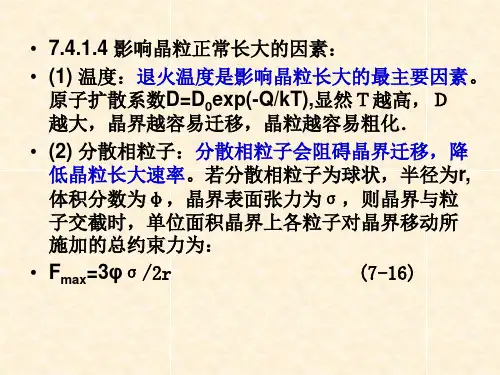

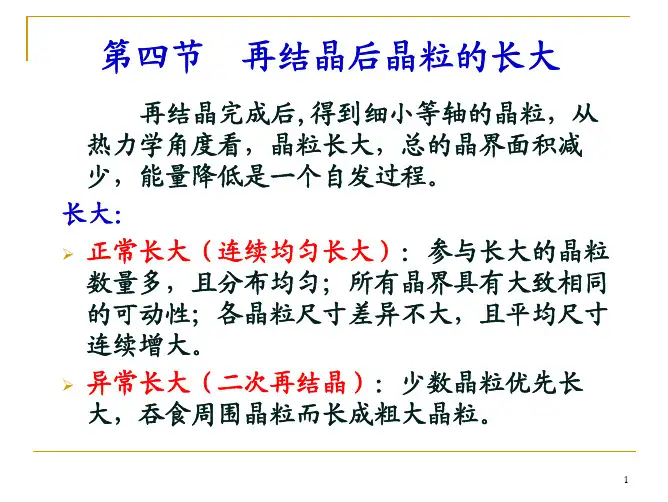

§4 晶粒长大晶粒长大的驱动力是晶界能的下降,即长大前后的界面能差值。

一、晶粒的正常长大1.定义:指晶体中有许多晶粒获得长大条件,晶粒的长大是连续地,均匀地进行,晶粒长大过程中晶粒的尺寸是比较均匀的,晶粒平均尺寸的增大也是连续的。

2.晶粒长大的方式(1)弯曲的晶界总是趋向于平直化,即向曲率中心移动以减少界面积,同时,大角度晶界的迁移率总是大于小角度晶界的迁移率。

当晶界为三维空间的任意曲面时,作用在单位界面上的力P为:P:晶界迁移的驱动力:晶界单位面积的界面能R1、R2:曲面的两个主曲率半径如果空间曲面为球面时,R1=R2 ,即:晶界迁移的驱动力与其曲率半径R成反比,与界面能成正比。

(2)晶界总是向角度较锐的晶粒方向移动,力图使三个夹角都等于120度。

,当界面张力平衡时:因为大角度晶界TA=TB=TC,而 A+B+C=360度∴A=B=C=120度在二维坐标中,晶界边数少于6的晶粒,其晶界向外凸出,必然逐渐缩小,甚至消失,而边数大于6的晶粒,晶界向内凹进,逐渐长大,当晶粒的边数为6时,处于稳定状态。

在三维坐标中,晶粒长大最后稳定的形状是正十四面体。

3.影响晶粒长大(即晶界迁移率)的因素(1)温度温度越高,晶粒长大速度越快,晶粒越粗大G:晶界迁移速度G0:常数QG:晶界迁移的激活能(2)第二相晶粒长大的极限半径K:常数r:第二相质点半径f:第二相的体积分数∴第二相质点的数量越多,颗粒越小,则阻碍晶粒长大的能力越强。

设第二相颗粒为球形,对晶界的阻力为F,与驱动力平衡(1)α角只取决于第二相颗粒与晶粒间的表面张力,可看作恒定值,现将(1)式对φ求极大值,令,可得:(2)假设在单位面积的晶界面上有NS个第二相颗粒,其半径都为r,则总阻力(3)设单位体积中有NV个质点,其体积分数为f(4)(5)取单位晶界面积两侧厚度皆为r的正方体,所有中心位于这个1×1×2r体积内半径为r的第二相颗粒,都将与这部分晶界交截,单位面积晶界将与1×1×2r×NV个晶粒交截。

晶粒粗大和细化(一)晶粒大小对性能的影响1.晶粒大小对力学性能的影响一般情况下,晶粒细化可以提高金属材料的屈服点(σS)、疲劳强度(σ-1) 塑性(δ、ψ)和冲击韧度(αK),降低钢的脆性转变温度,因为晶粒越细,不同取向的晶粒越多,晶界总长度越长,位错移动时阻力越大,所以能提高强度和韧性。

因此,一般要求总希望获得细晶粒。

钢的室温强度与晶粒平均直径平方根的倒数成直线关系(见图1)。

其数学表达式为+Kd1/2σ=σ式中 σ——钢的强度(MP);σ0——常数、相当于钢单晶时的强度(MPa);K——与材料性质有关;d——晶粒的平均直径(mm)。

图1 晶粒大小对钢的强度影响 图2 晶粒大小对钢的脆性转变温度的影响1—ω(C)=0.02%,ω(Ni)=0.03%2—ω(C)=0.02%,ω(Ni)=3.64%合金结构钢的奥氏体晶粒度从9级细化到15级后,钢的屈服强度(调质状态)从1150MPa提高到1420MPa,并使脆性转变温度从-50℃降到-150℃。

图2为晶粒大小对低碳钢和低碳镍钢冷脆性转变温度的影响。

对于高温合金不希望晶粒太细,而希望获得均匀的中等晶粒。

从要求高的持久强度出发,希望晶粒略为粗大一些。

因为晶粒变粗说明晶界总长度减少,对以沿晶界粘性滑动而产生变形或破坏形式的持久或蠕变性能来说,晶粒粗化意味着这一类性能提高。

但考虑到疲劳性能又常希望晶粒细一点,所以对这类耐热材料一般取适中晶粒为宜。

例如 GH135晶粒度对疲劳性能及持久性能的影响:晶粒度从4~6级细化到7~9级时,室温疲劳强度从290MPa提高到400MPa。

在700℃下,疲劳强度从400MPa提高到590MPa。

因为在多数情况下大晶粒试样疲劳断口的疲劳条痕间距较宽,说明疲劳裂纹发展速度较快;而疲劳裂纹在细晶粒内向前推进时,不但受到相邻晶粒的限制,而且从一个晶粒到另一个晶粒还要改变方向,这些都可能是细晶能提高疲劳强度的缘故。

但是,晶粒细化后持久强度下降,蠕变速度增加。