150t转炉铁水“一罐到底”系统研究与应用

- 格式:pdf

- 大小:1.43 MB

- 文档页数:5

承钢150吨转炉LF炉系统作者:张红1 朱智伟2来源:《中国科技博览》2013年第28期[摘要]LF炉精炼是一种炉外精炼技术,主要炼制特种钢,它主要是通过三相电极之间短路起弧来提高钢水的温度,降低碳、硫、磷等杂质的含量,同时通过钢包底吹吹入氩气对钢水进行搅拌,并且加入一些物质来进行造渣,以达到进一步冶炼的目的。

文章介绍了LF炉系统的组成和电极的控制,为承钢150吨转炉LF精炼炉的维护提供了参考。

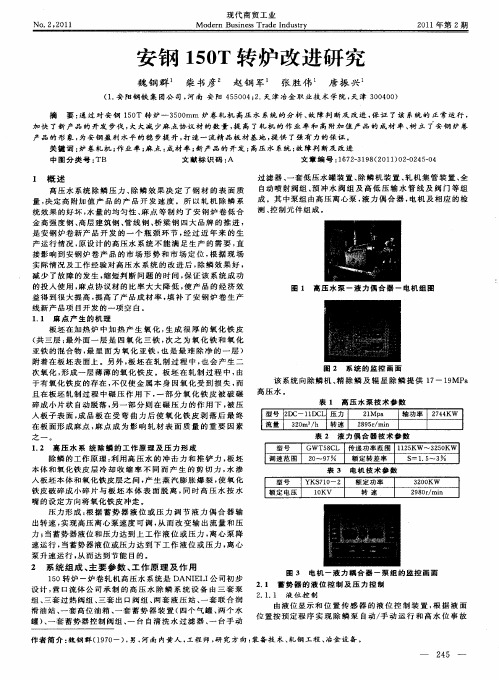

[关键词]LF炉系统工艺流程电极控制中图分类号:U693+.32 文献标识码:U 文章编号:1009―914X(2013)28―0373―011、LF炉系统组成承德钢铁公司150吨转炉系统LF精炼炉的主要组成装置及各个装置的作用:(1)钢包车系统负责将钢水包运到或者送出精炼位置,可以选择变频控制或者工频控制方式。

(2)电极升降系统此部分主要是液压系统,因为电极的升降是依靠比例阀调节的,而比例阀是依靠液压来进行调节的。

液压式的使用液压缸驱动电极的升降。

电弧电流和电压与相应的给定值进行比较,其差值经放大传给比例阀线圈。

差值为零时比例阀无动作。

电弧电流大于给定值时,比例阀线圈中通过使阀杆向上运动的方向电流,通过比例阀控制使液压介质流入电极升降液压缸,驱动电极向上运动。

当实际电弧电流与设定值相等时,比例阀线圈上无电流,液压介质停止流动,电极随即停止与运动。

反之,如果电弧电流小于给定值,则电极向下运动。

(3)电极的供电系统此部分主要由变压器、短网、高压开关等装置组成。

变压器共有13个电压档位供用户选择,每个档位赋给相应的额定电压、额定电流和最大弧流值。

短网又称为大电流回路,由变压器二次侧引出铜排、软铜排、水冷铜管、水冷电缆、导电横臂组成。

高压供电系统由高压隔离开关(带接地开关)及电压互感器、高压真空断路器及电流互感器、氧化锌避雷器及阻容吸收保护装置组成。

(4)钢包底吹氩气系统可以手动或者自动调节调节阀门的开度,以对氩气的流量进行控制。

- 27 -□ 王海涛1 谢 迪2当代钢铁企业新型铁水运输模式—“一罐到底”运输方式的研究摘 要:铁水运输是长流程钢铁生产运输中一个非常重要的环节,其连接炼铁、炼钢这2个重要的生产流程,更加便捷、稳妥、灵活、高效的铁水运输方式对于钢铁企业尤为重要。

选取实际应用案例,依次说明铁路运输、道路运输和过跨车运输3种运输方式均可满足新型“一罐到底”铁水运输的运输要求,并对3种运输方式进行比选,对各自的特点及缺点进行了初步说明。

关键词:一罐到底;铁水运输;铁路运输;道路运输;过跨车运输中图分类号:F273.1 文献标识码:A文章编号:1002-1779 (2018) 05-0027-03在长流程的钢铁生产中,铁水运输是厂内货物运输中一个非常重要的环节,其连接着炼铁、炼钢这2个重要的生产流程,其运输特点是:炽热、重载。

因此,及时、可靠、安全是铁水运输最根本的要求。

无论是在新建企业中,还是在旧厂改造中,汽车运输、胶带运输、辊道运输、管道运输等运输方式在厂内外物料运输中的比重不断增大。

而铁水运输方式始终未有大的改变,仅仅是容器的形状增加——由单一的敞口铁水罐发展为敞口铁水罐和混铁车(鱼雷型、筒型)并用,但是在铁水运输方式中铁路运输一直占据着绝对统治地位。

近年来,随着国内经济的快速发展,冶炼新技术、新工艺被广泛使用,装备制造能力也有了长足的发展,冶金企业的投资主体、管理模式也在发生着变化。

在钢铁企业内,传统的铁水运输方式已经不能满足各类钢铁厂中炼钢车间生产对铁水运输的需求,许多企业都在积极探索更加便捷、稳妥、灵活、高效的铁水运输方式。

一、“一罐到底”铁水运输的概念“一罐到底”铁水运输是指高炉铁水罐和炼钢转炉铁水罐为同一罐车,铁水罐直接从高炉出铁场接出铁水运到炼钢脱硫后直接兑入转炉。

这种工艺与传统的钢铁长流程铁水运输方式相比,由于高炉铁水罐和炼钢转炉铁水罐合二为一,节省了转炉炼钢的铁水罐,取消了炼铁区域铁水罐的修理设施;取消了倒罐站设施,减少了二次倒罐环节,并避免了因倒罐引起的铁水温降,避免了因倒罐而增加倒运时间,避免了因倒罐引起的环境污染,节约了能源,降低了建设成本、生产成本,社会效益和经济效益显著。

-……16……-铁水“一罐到底”技术是近年来在钢铁行业出现的一种全新的铁水供应技术,在新投产的钢铁联合企业中被广泛采用。

其核心技术是高炉精准出铁、铁水运输、向转炉兑铁水的整个过程,均使用同一个铁水罐,中途不倒罐。

高炉铁水罐直接进转炉,节省了炼钢的铁水包,减少了铁水二次倒罐环节,避免倒罐造成的铁水温降、铁水飞溅损失和环境污染,同时节约了混铁炉等相关设备的运行费用,可取得显著的经济效益和综合效益[1]。

但对于安钢及类似采用传统铁水供应的钢铁企业,受制于各生产环节投产时间不同、设备通用性差、自动化和标准化程度较弱、场地不足和运输方案落后等因素,使“一罐到底”的实现遇到了困难和挑战。

针对上述问题,安钢2017年9月正式立项,2018年2月开始施工,结合生产和设备实际,针对限制“一罐到底”实施的关键环节,在确保高温液体转运过程绝对安全和生产顺行的前提下,同时考虑全流程、全工序相关作业操作,适度考虑生产、设备事故的应急处理,最大限度满足各工序的操作要求和利用现有设备资源,于2018年5月完成了改造。

通过2年多的运行,取得了良好效果,可以为同类钢铁企业提供一定的借鉴。

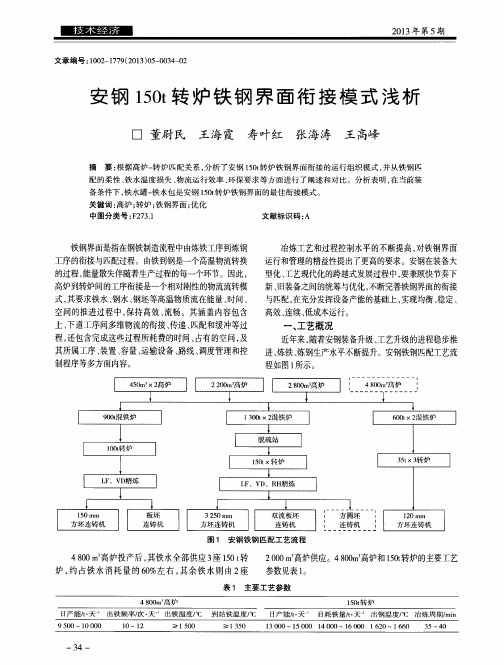

一、安钢高炉-转炉区段存在的问题安钢共有3座高炉、3个炼钢厂。

1号高炉容量为2…200…m 3,2号高炉容量为2…800…m 3,3号高炉容量为4…800…m 3。

改造前可装2种容量铁水罐:170…t铁水罐(实装100…t左右)和80…t铁水罐(实装45…t左右)。

3座高炉都可以装170…t铁水罐,但3号高炉不可装80…t 铁水罐。

对3座炼钢厂而言,由于设备限制,170…t铁水罐只能送往二炼轧150…t的转炉,80…t铁水罐只能送往二炼钢35…t转炉、一炼轧100…t转炉或电炉。

安钢改造前铁水流向方案见图1。

除了采取的以上措施,在浇注过程中,提高中间包钢水过热度、水口对中及防止异钢种连浇过程中吨位过低都能减少钢水卷渣风险。

五、结论通过一系列改进措施,汽车用钢铸坯在轧制工序的夹渣封锁率有了明显的下降,从2020年1月的6.3%减少至2020年6月的3.6%,每月由于铸坯夹渣缺陷从下工序返修的板坯量大幅减少,不仅节约了清理缺陷的机清和人工费用,而且还减少了物流不畅带来的生产成本;与此同时,汽车用户端夹渣抱怨次数下降50%,每月用户异议带来的直接经济损失下降70%。