钢轨探伤仪灵敏度测试

- 格式:doc

- 大小:23.50 KB

- 文档页数:1

钢轨探伤仪缺陷检测能力测试初级工职业技能

(一)作业(操作)方法、步骤

1.探测前的准备工作

(1)将组装完好的钢轨探伤仪放置GTS-60实物试块上。

(2)开机预热稳定后,设定[轨型选择]置“60”档,[抑制]置“大”,[增益]置“大。

反报警门处于正常探伤作业状态。

(3)打开仪器水源开关,检查各探头压力和位置,保证探头在轨面上的位置和耦合良好。

2.探伤仪灵敏度调节

(1)70。

探头探测轨头断面,调节对应通道“衰减器”和“增益”旋钮,使断面波前杂波处于临界状态(刚冒杂波)。

(2)37°探头探测标准螺孔,调节仪器对应通道“衰减器”和“增益”旋钮,使孔波最高回点波高达80%,然后增益:50kg∕m轨12dB、60kg∕m轨14dB0

(3)0°探头探测钢轨试块轨底,调节仪器对应通道“衰

减器”和“增益”旋钮,使正常底波达80%,然后增益8dB o

3.缺陷检测能力测试

用上述灵敏度对钢轨实物试块上的模拟伤损进行探测,应能检出GTS-60试块上除螺孔15。

下裂以外的所有缺陷,并报警。

(二)质量标准

1.仪器工作状态调节正确。

2.作业方法正确。

3.基准灵敏度确定正确,误差不超过±2dB。

60kgm钢轨焊缝探伤灵敏度的调试与修正60kg/m钢轨焊缝探伤灵敏度的调试与修正钢轨焊缝是⽆缝轨道结构中的重要组成部分,钢轨焊接也是实现列车⾼速和重载的主要环节,钢轨在焊接过程中,因焊接设备、焊接材料、⽓温条件和操作⼯艺等因素都会影响焊接质虽,在焊缝内会产⽣各种各样的焊接缺陷;按钢轨焊接⽅式,接触焊缝内缺陷可分为灰斑、裂纹、烧伤和未焊合,⽓压焊缝内缺陷可分为光斑、过烧和未焊合,铝热焊缝内缺陷可分为夹渣、⽓孔、夹砂、缩孔、疏松、裂纹和未焊合,钢轨铺设后在载荷的不断作⽤下,焊缝内也会逐渐产⽣各种疲劳伤损,常规的探伤⽅法已不能满⾜探测的需要,⽽这些种类多乂⽆规则的焊缝内缺陷,不但检测难度⼤,检测中也会受到焊筋轮廓及加强筋、锈蚀等回波的⼲扰,缺陷如不能及时检测判断和处理,会对⾏车安全构成了极⼤的威胁,⽬前我段管内和⾼铁的⽆缝线路,都是60Kg/m钢轨,由此可见,对60Kg/m钢轨焊缝实施全段⾯探伤的重要性和必要性。

钢轨全断⾯探伤操作⼯序多⽽繁琐,要求操作⼈员技术能⼒强,介于钢轨的形状,要实现钢轨全断⾯探伤,必须从不同的探测⾯上进⾏扫查,扫查灵敏度的确⽴,直接关系到操作⼈员的检测质虽,试块上各探测⾯平整制备良好,其扫查灵敏度虽加以补偿,但在实际作业中,新焊接焊缝的表⾯粗燥和线上焊缝的锈蚀、焊筋等客观条件影响,使各探测⾯制备不良,造成检测灵敏度低,形成漏检,所以扫查灵敏度有待于实际现场修正。

采⽤数字焊缝探伤仪对钢轨焊缝进⾏全断⾯的探伤。

1.仪器:数字焊缝探伤仪。

2.探头:①轨头部位:使⽤2.5MHzK2.5(13X 13)或4 MHzK2.5 (13X 13)。

②轨底部位:使⽤2.5MHzK2.5(8 X 12)③轨腰部位:使⽤2.5MHz K0.8(8 X 16)或2.5MHz2.5MHz K1 (13X 13)。

④直探头:使⽤2.5MHz 0 ° ⼱20。

⑤双探头法:使⽤双2.5MHz K1探头和2.5MHz K0.7?0.8探头。

钢轨探伤一、探伤灵敏度(一).探伤灵敏度的选择:探伤灵敏度对于钢轨探伤仪的重要性,相当于准星对于枪的重要性。

灵敏度可分为三层:一层是以各种试块上校验的灵敏度,如GTS-60、GTS-60C加长试块,它是全路广泛使用的用于确定探伤灵敏度的一种方法。

我们一般用轨头Φ4平底孔最高波的80%波高+6dB做为70°探头的探伤灵敏度;用轨腰螺孔和3mm向上裂纹等高双波80%波高+3dB做为37°探头的探伤灵敏度;用GTS-60C试块底波80%波高+6dB或5mm水平裂纹和螺孔等高双波的80%波高+3dB做为0°探头的探伤灵敏度(前者用于探测钢轨纵向裂纹,后者用于探测钢轨水平裂纹,根据探测要求不同分别使用。

例如:新轨地段主要使用前者探测轨腰纵向裂纹,老杂轨地段主要用后者探侧水平裂纹)第二层是在不熟悉仪器使用性能和无缝线路地段使用的一种灵敏度。

钢轨探伤小车抑制“关”,推行几步,待仪器草状波稳定下来以后进行调节,70°探头草状波最高点达到满幅度的15~20%,37°和0°探头草状波最高点达到满幅度的10~15%,调整完毕后抑制放到“开”上,探伤灵敏度即定好了。

第三层是在普轨地段找一状态良好的钢轨接头(不能使用绝缘接头,叉趾叉跟接头,异型接头和轨面状态不良的接头)对设定不合适的探伤灵敏度进行修正,一般要求70°探头接头上一、二次波报全;37°探头孔波的80%提高20~25dB,做为37°探头现场探伤灵敏度;0°探头利用钢轨底面回波调节现场探伤灵敏度,轨底回波高80%,提高8~10dB,做为0°探头现场探伤灵敏度。

(二)、影响探伤灵敏度的因素1.调整探伤灵敏度的时机很重要,我们通常调整灵敏度都放在钢轨探伤仪保养之后进行,这样有几点不好:一是错过了钢轨探伤仪最佳调整状态。

仪器在线路上推行了一个月,各个探头保护膜都已经磨得很薄,有的探头架甚至发生了移位,许多部件都已松动,我们这时候调整仪器状态校验灵敏度并记录,得出仪器的各项数据都比较准确。

探伤仪及探头测试⽅法钢轨探伤仪及探头测试⽅法(根据TB/T2340-2012)⼀、斜探头⼊射点和探头的前沿长度测试1、将斜探头置于CSK-1A试块的B⾯上,使斜探头在R100圆弧圆⼼上,前后移动探头使圆弧回波达到最⼤值(控制在80%波幅)。

此时斜探头底⾯与试块圆⼼的相交点即为探头⼊射点。

⽤钢尺量出探头距R100圆弧的距离,记录下数据M2、探头⼊射点据探头的前沿长度: L=100-M.⼆、折射⾓的测试1、将70°斜探头置于CSK-1A试块的B⾯上,使斜探头在R50圆弧⾯上,前后移动探头使波⾼达到80%,⽤钢尺量出探头到试块端⾯B⾯的距离,记下数据X。

2、根据折射⾓公式,得K1=(X。

+L-35)/30 β1=arctanK1,标准规定70°探头误差范围:-3°≤△β≤0°为合格。

3、将37°斜探头置于CSK-1A试块A⾯上,前后移动探头使R50的圆弧⾯的波⾼达到80%,⽤钢尺量出探头到试块A⾯端⾯的距离,记录下数据X2,4、根据折射⾓公式,得:K2=(X2+L-35)/70 β2=arctanK2标准规定37°斜探头误差范围0°≤△β≤3°为合格。

三、⽔平线性的测试1、将0°直探头置于csk-1A试块的厚度为25mm的探测⾯上,使厚度为25mm的⼗次底波显⽰在⽰波屏的10格上,调整衰减器,使第⼗次回波到达50%。

2、计算偏差值:a=实测值-理论值3、取最⼤偏差值的绝对值代⼊公式,通⽤/焊缝ΔL=|Amax|×100%/b⽔平线性误差≤2%为合格母材ΔL=|Amax|×100%/0.8b根据 TB/T2340-2012标准规定应ΔL≤2%,为合格。

四、垂直线性的测试1、将0°直探头置于cs-1-5试块上探测Φ2平底孔,移动探头使Φ2平底孔的波⾼达到100%。

2、待反射波稳定后,以每次2dB逐次衰减,并记下每次衰减的波⾼实测值,计算出实测值与理论值的偏差值d。

钢板超声波探伤扫描速度和灵敏度的调节方法1、钢板探伤时探头的选择当所探伤的钢板厚度T≤20 mm 时,选择双晶直探头,探头的焦点位置根据所探板厚来确定;若钢板厚度T>20 mm时,选择单晶直探头,晶片尺寸为φ14-20 mm。

钢板较薄时选择φ14探头,较厚时选φ20 mm。

2、钢板超声波探伤时扫描速度调节方法2.1 试块的选择当所探伤的钢板厚度T≤20 mm 时,试块选用阶梯试块。

若钢板厚度T>20 mm时,根据所探钢板的厚度按照JB/T4730—2005要求选用不同尺寸的平底孔试块。

2.2 模拟超声波探伤仪扫描速度的调节2.2.1 板厚T≤20 mm时,用双晶直探头。

调节步骤:⑴探头的连接:将双晶探头的两根连线分别接在仪器的两个输出插座上,再将探头的检测方式旋钮放到一收一发方式。

⑵将双晶直探头放在阶梯试块与所探板厚相同或相近的台阶上,找到试块台阶的一次底波和二次底波,在一般情况下扫描比例选择为1∶1。

⑶调节仪器的水平旋钮,将台阶的一次底波先调到仪器荧光屏水平刻度相对应的位置,如10 mm。

然后调节仪器的深度粗调和微调旋钮,将台阶的二次波调到相应的位置,如20 mm。

(在这里需要着重强调一点就是:要正确判断试块台阶的一次底波和二次底波,不能把质量不好的双晶直探头的固有波判断为试块台阶的二次波。

)在调节的过程中常常会遇到二次波调不到相应的位置,这时就要改变仪器的深度粗调旋钮,然后反复调节深度微调旋钮,使二次波最终调到相应的位置。

⑷按上述方法调节好扫描速度后,始脉冲会自动移到仪器荧光屏以外。

为了验证扫描速度调整是否准确,可在阶梯试块上不同的台阶上测试其厚度。

2.2.2 板厚T>20 mm 时,用单晶直探头,晶片直径φ14-20mm。

调节步骤⑴将探头线与仪器的输出插座连接,探头的方式选择单收发方式。

⑵将探头放在CSK-ⅠA试块25mm厚的面上,找到试块的1-4次底波,调节仪器的粗调和微调旋钮,将1次波和4次波分别调到仪器扫描线的25和100处,此时按深度1∶1的扫描速度就调节好了。

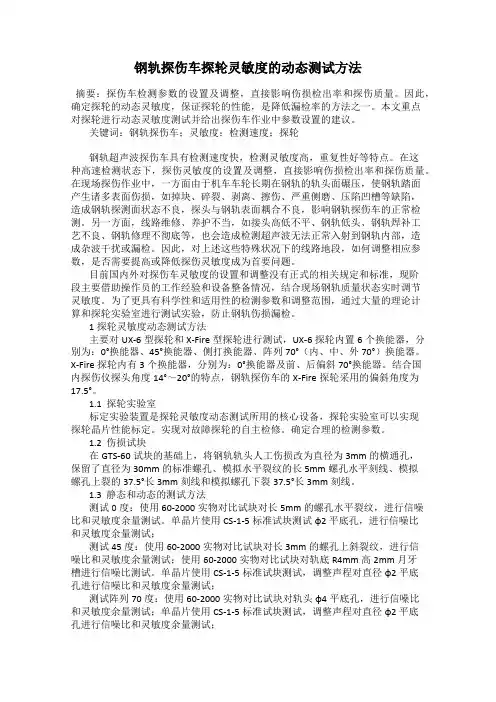

钢轨探伤车探轮灵敏度的动态测试方法摘要:探伤车检测参数的设置及调整,直接影响伤损检出率和探伤质量。

因此,确定探轮的动态灵敏度,保证探轮的性能,是降低漏检率的方法之一。

本文重点对探轮进行动态灵敏度测试并给出探伤车作业中参数设置的建议。

关键词:钢轨探伤车;灵敏度;检测速度;探轮钢轨超声波探伤车具有检测速度快,检测灵敏度高,重复性好等特点。

在这种高速检测状态下,探伤灵敏度的设置及调整,直接影响伤损检出率和探伤质量。

在现场探伤作业中,一方面由于机车车轮长期在钢轨的轨头面碾压,使钢轨踏面产生诸多表面伤损,如掉块、碎裂、剥离、擦伤、严重侧磨、压陷凹槽等缺陷,造成钢轨探测面状态不良,探头与钢轨表面耦合不良,影响钢轨探伤车的正常检测。

另一方面,线路维修、养护不当,如接头高低不平、钢轨低头、钢轨焊补工艺不良、钢轨修理不彻底等,也会造成检测超声波无法正常入射到钢轨内部,造成杂波干扰或漏检。

因此,对上述这些特殊状况下的线路地段,如何调整相应参数,是否需要提高或降低探伤灵敏度成为首要问题。

目前国内外对探伤车灵敏度的设置和调整没有正式的相关规定和标准,现阶段主要借助操作员的工作经验和设备整备情况,结合现场钢轨质量状态实时调节灵敏度。

为了更具有科学性和适用性的检测参数和调整范围,通过大量的理论计算和探轮实验室进行测试实验,防止钢轨伤损漏检。

1探轮灵敏度动态测试方法主要对UX-6型探轮和X-Fire型探轮进行测试,UX-6探轮内置6个换能器,分别为:0°换能器、45°换能器、侧打换能器、阵列70°(内、中、外70°)换能器。

X-Fire探轮内有3个换能器,分别为:0°换能器及前、后偏斜70°换能器。

结合国内探伤仪探头角度14°~20°的特点,钢轨探伤车的X-Fire探轮采用的偏斜角度为17.5°。

1.1 探轮实验室标定实验装置是探轮灵敏度动态测试所用的核心设备,探轮实验室可以实现探轮晶片性能标定。

关于铁路钢轨高灵敏度探伤方法研究摘要:随着铁路运输的发展,高效率的钢轨探伤车承担起越来越多的探伤检测任务,尤其在高铁线路、高原线路上,由于区间里程长、环境恶劣等原因造成人工探伤作业困难,将主要采用钢轨探伤车进行探伤。

在钢轨超声波探伤仪应用过程中,遇到不同钢轨状态时,不能合理调节各通道灵敏度,以及探伤仪对小尺寸钢轨缺陷检出能力低。

关键词:钢轨探伤;超声波探伤仪;灵敏度我国钢轨伤损检测主要采用探伤车和探伤仪。

探伤车作业速度快、适应性强,但灵活性差,探伤后需要人工复查。

探伤仪灵敏度高,灵活性好,但效率低。

随着铁路运输的发展,钢轨探伤车承担起越来越多的探伤检测任务。

在高速铁路、高原线路上,由于区间长、环境恶劣等原因造成人工探伤作业困难,主要采用探伤车。

因此,探伤车探伤结果的可靠性非常重要。

一、概述在发达国家探伤车早已替换人工探伤设备,成为检测在役钢轨伤损的主要装备。

北美地区探伤车检测速度为 25 ~ 40 km / h,绝大多数采用停顿式检测作业方式,即探伤车发现可疑伤损后立即停车,由探伤车操作员现场复核,确认后做标记并通知铁路维修部门,然后继续检测,因此平均检测速度在 10 km / h左右,单车年检测里程约2 000 km。

采用连续检测模式,即对探伤车获得的数据进行事后处理,可疑伤损由人工复核。

对探伤车的灵敏度调整国内和国外都没有明确的规定,主要由操作员人工调整或设备自动增益控制。

但在我国自动增益控制效果并不理想,主要靠人工调整。

探讨了用试块标定探伤灵敏度,探伤检测过程中不允许调低标定后的探伤灵敏度,我国从 20 世纪 80 年代开始引进探伤车,探伤车检测里程超过 41 万 km,投入运用的探伤车单车年平均检测里程超过 1.4 万 km。

各铁路局都设有人工伤损标定线,探伤车在出车前先在标定线上调整灵敏度,使铺设的人工伤损检出率≥80% ,误报率≤ 20% ,以此标准作为伤损检测标准。

这种方式的优点是能够真实反应现场灵敏度调整情况含有耦合影响、对中影响等,但也存在缺点: ①需要在动态下对每一个探轮进行标定,比较繁琐;②探轮现场维修后就失去了标定值; ③伤损标定线的铺设受经济条件和线路条件的限制,用于评定设备状态可以,但标定周期较长,不能实时反映其标定状态。

钢轨探伤工初级工操作技能考核准备通知单(8) 试题名称:试验钢轨探伤仪0°、70°探头通道灵敏度余量考核时间:30分钟。

一、鉴定站准备1.材料准备(1)耦合剂:黄油(或凡士林、润滑脂)1盒、机油500g。

(2)棉纱若干。

(3)书写板(每人1个)。

(4)毛刷1把。

2.设备准备(1)钢轨探伤仪1台。

(2)WGT-3试块1块。

(3)钢轨探伤仪备用探头1套。

3.工、量、刃、卡具准备(1)专用工具包1个。

(2)150mm活动扳手1把。

(3)150mm~300mm钢板尺1个。

(4)钢卷尺1个。

4.考场准备(1)光照:自然光或照明设备。

(2)考位安静与外界隔离。

(3)面积不小于20m2。

(4)室温保持常温。

二、考生准备(1)劳动保护用品、函数计算器及记录笔等。

(2)准考证、身份证。

钢轨探伤工初级工操作技能考核试卷(8)试题名称:试验钢轨探伤仪0°、70°探头通道灵敏度余量一、技术要求钢轨探伤仪试验方法、探头各项技术指标按TB/T 2340-2012标准中有关规定执行。

二、考核要求1.遵守考场纪律和考核时间,文明生产。

2.试验探头通道数:0°1个、70°2个。

3.应在WGT-3试块上进行试验,试验结束后,钢轨探伤仪应恢复到组装状态,并写出书面试验结果。

4.正确执行安全技术操作规程。

5.考试场地整洁,设备、工具及备品摆放整齐,工作服装穿戴齐全。

三、考核时限1.准备时间:5分钟。

2.正式操作时间:30分钟。

3.计时从________开始, 到________结束。

4.规定时间内全部完成不加分, 也不扣分。

每超时1分钟, 从总分中扣1分, 总超时5分钟停止作业。

四、考核评分1.考评人数:3人或以上。

2.评分要点:各通道灵敏度余量测定方法正确,数据记录清楚准确。

3.评分程序:检查各考核项目操作方法及顺序,评价各项考核结果。

4.评分规则:各项配分扣完为止,不出现负分;考评员按考核评分记录表各自打分,取平均分数为总分,按技能考核评分记录表计算总分。

1.试块标定探伤扫查灵敏度a.70°探头(通道)将仪器置于GTS-60C试块上,抑制至于打开状态,使φ4mm平底孔人工伤损二次回波波高达到满幅80%,记下此时衰减器读数,定为该仪器探伤灵敏度(即:参考基准值)。

然后将仪器探头移至到无伤损处,抑制至于关闭状态,提高灵敏度使母材晶粒均匀反射波幅(即:草状波幅度)为满幅的20%,记下此时衰减器读数(即:参考点值),算出参考基准值与参考点值的差值,做为标定现场探伤扫查灵敏度的“参考值”;b.直70°探头(通道)将仪器置于GTS-60C试块上,抑制至于打开状态,将直70°探头偏转20°,使φ4mm平底孔人工伤损二次回波波高达到满幅80%,记下此时衰减器读数,定为该仪器探伤灵敏度(即:定量基准值)。

然后将仪器探头移至到无伤损处,抑制至于关闭状态,提高灵敏度使母材晶粒均匀反射波幅(即:草状波幅度)为满幅的20%,记下此时衰减器读数(即:参考点值),算出定量基准值与参考点值的差值,做为标定现场探伤扫查灵敏度的“参考值”。

恢复直70°探头原使用状态。

C.37°探头(通道)将仪器置于GTS-60C试块上,抑制至于打开状态,使2孔3mm上斜裂纹回波与螺孔回波等高,并达到满幅80%时,记下此时衰减器读数,定为该仪器探伤灵敏度(即:定量基准值)。

然后将仪器探头移至到无伤损处,抑制至于关闭状态,提高灵敏度使母材晶粒均匀反射波幅(即:草状波幅度)为满幅的20%,记下此时衰减器读数(即:参考点值),算出定量基准值与参考点值的差值,做为标定现场探伤扫查灵敏度的“参考值”。

D.0°探头(通道)将0°探头置于GCT-60C试块上,抑制置于开状态,将探头放在2孔5mm水平裂纹上方,前后移动探头,使螺孔回波与水平裂纹回波等高,回波高度达到满幅的80%,记下此时衰减器读数,再移动探头,使底波回波高度达到满幅的80%,再记下此时衰减器读数,算出底波与水平裂纹的差值。

钢轨探伤工初级工操作技能考核准备通知单(7)试题名称:试验钢轨探伤仪37°和70°探头通道灵敏度余量考核时间:40分钟。

一、鉴定站准备1.材料准备(1)耦合剂:黄油(或凡士林、润滑脂)1盒、机油500g。

(2)棉纱若干。

(3)书写板(每人1个)。

(4)毛刷1把。

2.设备准备(1)钢轨探伤仪1台(状态良好)。

(2)WGT-3试块1块。

(3)钢轨探伤仪备用探头1套。

3.工、量、刃、卡具准备(1)专用工具包1个。

(2)150mm活动扳手1把。

(3)150mm~300mm钢板尺1个。

(4)钢卷尺1个。

4.考场准备(1)光照:自然光或照明设备。

(2)考位安静与外界隔离。

(3)面积不小于20m2。

(4)室温保持常温。

二、考生准备(1)劳动保护用品、函数计算器及记录笔等。

(2)准考证、身份证。

钢轨探伤工初级工操作技能考核试卷(7) 试题名称:试验钢轨探伤仪37°和70°探头通道灵敏度余量一、技术要求钢轨探伤仪试验方法、探头各项技术指标按TB/T 2340-2012标准中有关规定执行。

二、考核要求1.遵守考场纪律和考核时间,文明生产。

2.试验探头通道数:37°2个、70°2个。

3. 应在WGT-3试块上进行试验,试验结束后,钢轨探伤仪应恢复到组装状态,并写出书面试验结果。

4.正确执行安全技术操作规程。

5.考试场地整洁,设备、工具及备品摆放整齐,工作服装穿戴齐全。

三、考核时限1.准备时间:5分钟。

2.正式操作时间:40分钟。

3.计时从________开始, 到________结束。

4.规定时间内全部完成不加分, 也不扣分。

每超时1分钟, 从总分中扣1分, 总超时5分钟停止作业。

四、考核评分1.考评人数:3人或以上。

2.评分要点:各通道灵敏度余量测定方法正确,数据记录清楚准确。

3.评分程序:检查各考核项目操作方法及顺序,评价各项考核结果。

4.评分规则:各项配分扣完为止,不出现负分;考评员按考核评分记录表各自打分,取平均分数为总分,按技能考核评分记录表计算总分。

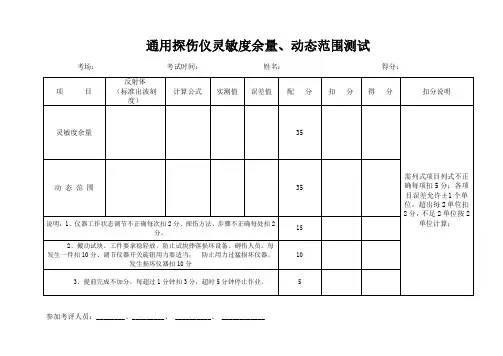

钢轨探伤仪灵敏度测试

一、室内灵敏度余量测试

1、仪器工作状态的调节

(1)“抑制”开关“大”,增益开关“最大”,打开仪器电源开关,将一起灵敏度置于最大。

(2)保持仪器噪声电平为10%,记录此时的衰减器读数S

0。

2、测试方法

(1)0°探头以WGT-3试块110mm底面,37°和70°探头以WGT-3试块深65mmφ3横孔。

(2)探头与试块侧面保持平行,找到各探头的最大波高处,调节衰减器使波高为80%,记录此时的衰减器读数S1。

(3)灵敏度余量S= S1- S。

核伤的定位定量

轨型选择开关“50”时(横波声程200mm,水平距离18mm/每格,垂直距离7mm/每格)。

伤损距探头入射点的水平距离:L = 起波刻度×18mm;伤损距轨面距离:H=起波刻度×7mm。

轨型选择开关“60”时(横波声程250mm,水平距离23mm/每格)。

伤损距探头入射点的水平距离:起波刻度×23mm。

现场调节探伤灵敏度

1、70°探头:在钢轨断面波前没有杂波的前提下,尽量提高灵敏度。

2、37°探头:螺孔波达80%,50kg/m钢轨增益14dB,60kg/m钢轨增益16dB。

3、0°探头:底波达80%,增益8dB。

4、双35°探头:轨腰8mm导线孔,探头有3mm的失波报警移位。