高温环烷酸腐蚀行为及腐蚀测试方法的研究进展

- 格式:pdf

- 大小:137.39 KB

- 文档页数:4

1.1 常减压蒸馏装置常减压装置是对原油一次加工的蒸馏装置,即将原油分馏成汽油、煤油、柴油、蜡油、渣油等组分的加工装置,常减压蒸馏是原油加工的第一步,并为以后的二次加工提供原料,所以常减压装置是炼油厂的“龙头”。

原油经换热,达到一定温度后,注水和破乳剂,进入电脱盐脱水罐,脱盐后的原油进入另一组换热器,与系统中高温热源换热后,进入常压炉(有的装置设有初馏塔或闪蒸塔,闪蒸出部分轻组分后再进入常压炉)。

达到一定温度(370℃)后,经转油线进入常压分馏塔。

在常压塔内将原油分馏成汽油、煤油、柴油,有时还有部分蜡油以及常压重油等组分。

产品经必要的电化学精制后进入贮槽。

常压重油经塔底泵送入减压塔加热炉加热(395℃)后,经转油线进入减压分馏塔,减压塔汽化段压力为80-100mm汞柱,有3-4个侧线,作为制造润滑油或二次加工的原料,塔底油可送往延迟焦化,氧化沥青或渣油加氢裂化等装置。

1.2 环烷酸腐蚀环烷酸腐蚀产物溶于油,所以腐蚀的金属表面粗糙而光亮,呈沟槽状。

1.2.1环烷酸石油酸是石油中有机酸的总称,包括环烷酸、芳香族酸和脂肪酸等。

环烷酸(RCOOH,R为环烷基)是指分子结构中含有饱和环状结构的酸及其同系物。

环烷酸是石油中有机酸的主要组分,占石油中总酸量的95%以上,虽然这些酸在分子量上有显著差异(180—350℃),但它们的通式可用R(CH2)nCOOH表示,式中R通常指环戊基或环己基,n通常大于12,根据R和n值不同,在石油中分子结构不同的环烷酸达1500多种。

较高分子量的环烷酸是由多个羧酸组成的混合物。

环烷酸不溶于水,易溶于油品、乙醚、苯等有机溶剂。

1.2.2环烷酸腐蚀影响因素(1)酸值一般以原油的酸值判断环烷酸的含量,原油的酸值大于0.5mgKOH/g时,就能引起设备的腐蚀,酸值大于1.0mgKOH/g为高酸值原油。

早年的研究认为,环烷酸腐蚀只是在酸值超过0.5mgKOH/g时才成为问题。

原油酸值低于0.5mgKOH/g时,常减压蒸馏装置的设计只需考虑抗硫腐蚀。

管道两相流冲刷腐蚀的CFD研究进展赵状;吴玉国;田壘;吴栋【摘要】The harm of erosion-corrosion to the oil industry was introduced, the factors affecting erosion-corrosion were discussed, such as solid phased particles factor, hydrodynamics factor, material factor, and so on. The research progress in computational fluid dynamics (CFD) method for the pipeline erosion-corrosion research was summarized;its advantages and disadvantages were pointed out. CFD numerical simulation provides a new method for study on the corrosion protection. The simulation can predict the erosion-corrosion occurring and development, which can provide reliable theoretical basis for pipeline optimization design and corrosion protection.%介绍了冲刷腐蚀对石化行业的危害,阐述了影响冲刷腐蚀的因素,即主要是流体力学因素、材料因素、固相颗粒等因素的耦合作用。

对计算流体力学(CFD)方法在管道防腐中研究的进展情况进行总结,指出了研究的优点和缺点。

CFD数值模拟为防腐蚀研究提供了新的方法。

通过模拟结果可以预测腐蚀的发生和发展,并为管道优化设计和工艺防腐提供可靠的理论依据。

高级氧化技术降解环烷酸的研究进展张凯;刘君成;唐景春;莫惟文【摘要】针对原油及油砂洗脱废水中的环烷酸所具有的酸性、毒性、腐蚀性等特点,介绍了多种降解环烷酸的高级氧化技术,包括Fenton氧化法、臭氧氧化法、光催化氧化法、超临界氧化法、微波辐照法等.评述了高级氧化技术降解环烷酸的最新进展和发现,分析了各种技术的处理效果,并总结了各种技术的优缺点.最后,提出了处理石油行业环烷酸废水的一些思路,为现阶段石油行业环烷酸废水的处理提供了参考.【期刊名称】《化工环保》【年(卷),期】2014(034)005【总页数】5页(P429-433)【关键词】石油;环烷酸废水;高级氧化技术;腐蚀性【作者】张凯;刘君成;唐景春;莫惟文【作者单位】南开大学环境科学与工程学院,天津300071;南开大学环境科学与工程学院,天津300071;南开大学环境科学与工程学院,天津300071;环境污染过程与基准教育部重点实验室,天津300071;天津市城市生态环境修复与污染防治重点实验室,天津300071;南开大学环境科学与工程学院,天津300071【正文语种】中文【中图分类】X52环烷酸又称石油酸、萘酸,是环烷烃(主要是五元和六元碳环)的羧基衍生物,属于天然饱和脂肪酸,是一种弱酸性混合物,其成分非常复杂,且具有较强的腐蚀性[1-2]。

环烷酸是一种难挥发的黏稠液体,几乎不溶于水,而能溶于乙醇、石油醚等有机物,是一种重要的精细化工原料,主要来自柴油、煤油和轻质润滑油的馏分[3]。

环烷酸是高酸原油加工废水中的特征污染物,与普通原油相比,高酸原油最重要的特征就是含有高浓度的环烷酸。

在石油炼化行业中,高酸原油的炼化成本较低,故现阶段国内许多炼油厂迫于成本压力开始炼制高酸原油。

但是,具有较强腐蚀性的环烷酸会对炼油设备产生极大的破坏;另外,环烷酸本身具有一定的毒性,含环烷酸的废水不能直接排放到外界环境中。

由于环烷酸的化学结构非常复杂,所以用普通的生物方法降解比较困难[4-5]。

高温环烷酸腐蚀及其预测柴祥东;王昕【摘要】介绍了高温环烷酸腐蚀的影响因素、基本选材原则以及重要的研究成果.早期确定的原油酸值0.5 mgKOH/g、馏分油1.5 mgKOH/g的临界酸值一直在装置选材中起着重要作用,后来的研究强调了多种高温环烷酸腐蚀影响因素的相互影响,并对不同条件下的高温环烷酸腐蚀进行归类和总结,提出三种腐蚀机理(减压塔机理、炉管和转油线机理和塔侧线机理),为评估高温环烷酸腐蚀提供依据.在此基础上讨论了高温环烷酸腐蚀峰值、含酸原油的划分、不锈钢含Mo量以及酸值对防腐蚀性能影响等实际问题.最后针对高温环烷酸腐蚀的预测提出建议.【期刊名称】《炼油技术与工程》【年(卷),期】2017(047)001【总页数】6页(P39-44)【关键词】高温环烷酸腐蚀;高酸原油;选材【作者】柴祥东;王昕【作者单位】中石化洛阳工程有限公司,河南省洛阳市471003;中石化洛阳工程有限公司,河南省洛阳市471003【正文语种】中文长期以来,高温环烷酸腐蚀一直是炼油行业的主要腐蚀问题之一,发生在高温部位,一旦泄漏,危险性大。

高温环烷酸腐蚀涉及炼油厂许多类型的装置,如常减压、催化裂化、延迟焦化、热裂化、加氢裂化处理和加氢裂化等。

通过回顾环烷酸腐蚀的重要研究成果,跟踪其最新信息,提出正确预测腐蚀、合理选材的措施,对控制高温环烷酸腐蚀和减少泄漏危害有重要意义。

很多因素影响着高温环烷酸腐蚀[1]:①按照ASTM D974—2014或ASTMD664—2011进行测定时,酸值(TAN)在较大程度上反映出油品含环烷酸的量,通常高酸值意味着高腐蚀率;②含环烷酸相同(酸值相同)的油相,温度越高腐蚀越严重;③环烷酸分子结构和相对分子质量不同,腐蚀性不同;④一般认为硫化产物膜对高温环烷酸腐蚀具有缓蚀作用,但随着各种条件的变化,这种减缓作用差异较大;⑤含酸油品流速提高,对金属冲刷作用增强,腐蚀率提高;一般认为高流速时形成的紊流对金属表面具有冲击作用,造成腐蚀率跃迁;⑥高温环烷酸腐蚀是指液态含环烷酸油相对金属的高温冲刷腐蚀,气相环烷酸无腐蚀性;⑦含酸馏分油的蒸发和冷凝过程影响腐蚀程度。

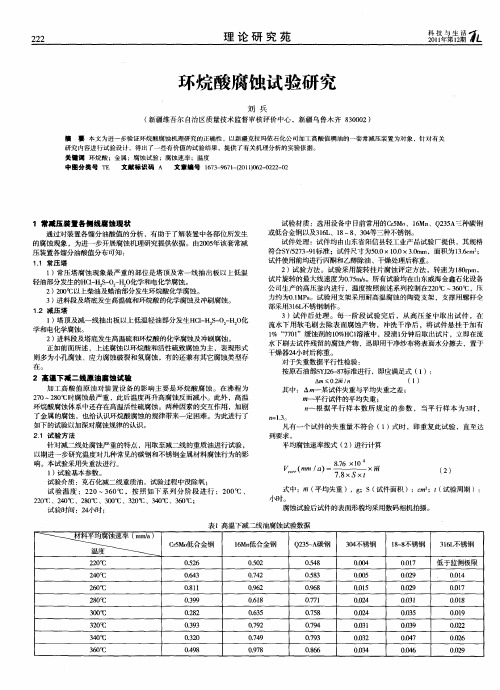

专论与综述高温环烷酸腐蚀行为及腐蚀测试方法的研究进展张雷1,2,赵杉林1,田松柏2(1.辽宁石油化工大学,辽宁抚顺 113001;2.北京石油化工科学研究院,北京 100083)摘要:综合介绍了国内外石油炼制行业加工含酸原油造成的腐蚀现状、环烷酸的腐蚀机理、影响腐蚀的八大因素以及腐蚀测试方法。

关键词:环烷酸;腐蚀;腐蚀机理;测试方法中图分类号:TE986 文献标识码:A 文章编号:1008-021X(2006)04-0013-04Progress on Corrosion Test Method and Corrosion Behavior forHigh Temperature N aphthenic Acid CorrosionZHA N G L ei1,2,ZHA O S han-li n1,TIA N Song-bai2(1.Liaoning University of Petroleum&Chemical Technology,Fushun 113001,China;2.BeijingResearch Institute of Petroleum Processing,Beijing 100083,China)Abstract:The resent corrosion condition,the mechanism,eight aspects of affecting corrosion and methods of corrosion testing are introduced from processing acidic crude oil in refineries national and international.K ey w ords:naphthenic acid;corrosion;mechanism;behavior;testing methods 石油当中的酸性物质包括脂肪酸、环烷酸、芳香酸及其它物质如硫醇、酚类、硫化氢、无机酸等统称为石油酸,约占原油的1%~2%,而环烷酸占石油酸的90%左右。

当今原油市场上高酸原油产量每年约占全球总产量的5%,并且仍以0.3%的速度增长[1~4]。

据估计远东增产5%的高酸原油,北欧45%,美洲113%,西非高达375%。

主要原因是中国、西非、印度、俄罗斯、美国加利佛尼亚、北海和委内瑞拉等地高酸原油的发现与开采。

我国高酸原油数量和种类也呈上升趋势,酸值不断升高并逐渐变重,主要原因是流花、蓬莱、秦皇岛等海上含酸原油的开采利用,且胜利、辽河、克拉玛依三个老油田均属高酸值油田。

1 腐蚀现状高温环烷酸腐蚀是世界炼油工业的宿敌,也是目前炼油厂亟待解决的难点之一。

以美国的圣久昆山谷原油为例,其酸值高达4.0~5.0mg KOH/g,常减压装置受到严重腐蚀。

国内西北地区各炼厂如兰炼、乌炼、独炼、克拉玛依等,辽宁地区的锦州、锦西炼厂等及华北、山东地区的炼厂在原油加工过程中都遭到高酸原油引起的腐蚀。

这些炼厂严重腐蚀主要出现在产生涡流的高速冲刷部位如常减压装置和转油线上,而二次加工中引起的腐蚀较轻。

另外在原油加工过程中,环烷酸主要集中在煤油、柴油及轻质润滑油中,重质润滑油馏分中含量不多,因此减二线、减三线腐蚀严重。

2 腐蚀机理环烷酸的通式有两种表示方法:一种用R (CH2)n COOH表示,R通常为饱和五元或六元单环或者多环环烷基,n在10到35左右;一种可用环烷酸z系列通式C n H2n+z O2表示[5],n代表碳原子数,z =-2,-4,……,-12分别代表一环,二环,......六环环烷酸,z=-14,-16,-18等分别代表芳环和多芳环环烷酸。

-COOH直接与环相连或者通过数个碳与环相连,具体结构如表1所示: 收稿日期:2006-03-02;修回日期:2006-03-28作者简介:张雷(1980-),男,山东邹城人,在读硕士研究生,研究方向:高酸原油腐蚀性规律研究,联系电话:010-********,E-mail:521zhanglei@。

据炼厂经验,总酸值(TAN)超过0.5mg KOH/g 温度在210~420℃范围内即可引起环烷酸腐蚀,且严重腐蚀发生在液相,气相腐蚀较小,在高温区随着温度的升高有两个腐蚀高峰270~280℃和350~400℃,前一个高峰由环烷酸腐蚀引起,后一个高峰由H2S参与反应引起,具体的反应方程式如下[6~8]:C n H2n+z O2+Fe=(C n H2n+z-2O2)Fe+H2↑(1) H2S+Fe=FeS+H2↑(2) H2S+Fe(C n H2n+z-2O2)=C n H2n+z O2+FeS(3)第一个方程,环烷酸与铁反应生成油溶性环烷酸铁,脱离金属表面,造成金属表面继续裸露在腐蚀环境中,腐蚀仍可继续进行;第二个方程,硫化氢的存在加剧腐蚀,但腐蚀产物硫化亚铁能够形成一层稳定保护膜覆盖在金属表面上,阻止腐蚀进一步发生。

通过对环烷酸硫化氢腐蚀体系的热力学分析表明:硫化亚铁膜的保护作用在温度低于125.98℃有效,高于此温度将会丧失保护作用[9]。

此外硫化氢也能和环烷酸亚铁反应生成环烷酸,造成后续石油加工的环烷酸腐蚀。

在实际工艺过程中环烷酸腐蚀和硫化氢腐蚀共存,若硫含量低于某一临界值,腐蚀作用较重,即环烷酸破坏了具有保护作用的硫化氢腐蚀产物,生成油溶性的环烷酸亚铁和硫化氢,导致腐蚀继续进行;若高于临界值,硫化氢腐蚀产物硫化亚铁保护膜抑制环烷酸腐蚀,这就是实际操作中所说的低硫腐蚀比高硫腐蚀严重。

不同于硫化氢腐蚀环烷酸腐蚀形态为锐角边的蚀坑或蚀槽。

3 影响腐蚀的因素3.1 环烷酸种类据报道从加利福尼亚原油中分离出的有机酸有1500多种,这些酸分子量相差很大,大约在200~700之间,沸点在177~343℃,密度在0.93~1.02g/cm3。

在原油的蒸馏过程中,酸与其沸点相同的碳氢化合物共同馏出,分散在不同设备部位,腐蚀性明显与环烷酸种类有关[10]。

3.2 硫含量硫腐蚀[11]与环烷酸腐蚀共存,它是高温腐蚀的另一种形式。

除C、H外S是石油中含量最多的元素,总硫一般采用ASTM D4294标准。

硫含量超过0.2%温度在230~455℃就会引起碳钢和低合金钢腐蚀。

由于硫腐蚀是由H2S和产生H2S的母体引起,因此,除噻吩外,大部分形态硫都可能产生腐蚀。

3.3 酸值(TAN)总酸值(TAN)是中和1g原油所需氢氧化钾的毫克数。

原油酸值的测定一般采用国际上通用标准ASTM D664(相当于我国国家标准G B/T7304)。

如前所述,当原油中的总酸值超过0.5mg KOH/g 时[12],就会在210~420℃温度范围内出现腐蚀,随着原油酸值增大腐蚀性加剧,但是单一采用酸值来反映原油腐蚀性有较大局限性,因为原油腐蚀速率与总酸值不一定成线性关系,会出现低酸值高腐蚀性或高酸值低腐蚀性的情况。

3.4 温度环烷酸腐蚀一般发生在210~420℃,低于210℃腐蚀速率不高,在210℃以上呈现明显腐蚀性,在270~280℃和350~400℃为两个高腐蚀段,超过420℃由于环烷酸的热分解导致腐蚀急剧降低。

对大多数碳钢来说温度每增加55K腐蚀速率近似增加到原来的三倍;普通碳素钢与A ISI410合金钢的腐蚀率与温度的关系符合抛物线规律,且腐蚀按照化学吸附机理进行,如果环烷酸不损失,腐蚀速率将一直增加,直到385℃。

3.5 相变环烷酸的物理状态不同腐蚀性不同,液相腐蚀较为严重,气相较轻。

在液/气界面上,由于高温冷凝液膜覆盖于金属表面,腐蚀严重。

3.6 介质流速和流动状态流速增大,环烷酸腐蚀速率呈线性增大。

Gutzeit对280℃白油和环烷酸模拟介质的研究表明,在液相速度为4m/s时,流速对腐蚀的影响相当小,相反,当速度从0增加到112m/s时,气相腐蚀剧烈增加,这是由于在金属表面形成冷析液膜。

随着流速的进一步增加,离心力在体系中阻止了凝析液膜的形成,从而减轻腐蚀[13,14]。

在高湍流区域(T型区、弯头和泵)环烷酸腐蚀较严重。

湍流一般和高流速共同促进环烷酸腐蚀,但是这种效应在蒸馏柱、换热器及管线充满液体时并不显著。

3.7 压力压力对环烷酸腐蚀的直接影响不大,它对腐蚀的间接影响主要是改变环烷酸的冷凝点或汽化温度。

3.8 设备材质碳钢材质在低于230℃时不会发生环烷酸腐蚀,介质流速低时在较高温度下也能使用;铬钼合金钢和奥氏体不锈钢具有很好的抗高温环烷酸腐蚀性能;5Cr20.5Mo钢能在较高流速下使用;铁素体和马氏体不锈钢、A ISI405钢和A ISI410不锈钢在一些条件下对环烷酸有更高的抗腐蚀性能,但有时可能造成灾难性的侵蚀;含钼奥氏体不锈钢被认为是最好的耐环烷酸腐蚀材料;其它材料,比如渗铝合金钢和铬镍铁合金也已被成功使用,但是对这些合金的抗腐蚀效果仍然在做进一步的研究。

4 腐蚀测试方法4.1 实验室高压釜试验法4.1.1 静态高压釜试验法静态高压釜由不锈钢圆柱体制成。

事先称重的炼厂材质金属挂片悬挂在高压釜内,将高压釜加热到所需温度,维持一段时间,取下挂片,清洗除去腐蚀产物,称重,计算失重,最后计算出年腐蚀速率(m/a)。

4.1.2 高速高压釜试验法高速高压釜实验是比较接近实际炼厂环境的实验室实验方法。

实验过程中,把金属挂片固定在高速旋转轴上,浸在腐蚀介质中,以几千个r/min的速度随轴旋转,同时对高压釜内的腐蚀介质加热,一段时间后取下挂片,清洗,称重,计算腐蚀速率。

高速高压釜实验的特点是可以使用不同液体、不同材质挂片、不同化学试剂做实验,具有较高灵活性。

采用金属挂片方式来研究腐蚀,叫做金属挂片法[15~17],其中以高速高压釜实验法的评定效果最好。

在有些实验中不是用的金属挂片而是铁粉,在实验过程中加入过量铁粉于腐蚀介质中,加热至一定温度,一段时间后将剩余铁粉过滤掉,用ICP测定溶于油中的铁,以此评价腐蚀,这种方法叫做铁粉试验法[18,19],虽然此种方法较为简单,但不能直接转化为年腐蚀速率有效评价炼厂腐蚀情况。

总之在环烷酸腐蚀测试方法中铁粉试验法不如金属挂片法,其中又以高速高压釜金属挂片法效果最好。

4.2 实验室模拟试验法[12]4.2.1 炉管和转油线模拟试验法在炉管和转油线中气体含量和流体流速均较高,高温下即使少量环烷酸也会引起腐蚀,再加上流体湍流,更加速了腐蚀。

所以在实验室使用相对较低的壁切剪应力、高气化程度、流体能够高速循环的模拟装置能很好的模拟炼油厂炉管和转油线腐蚀。

4.2.2 减压塔模拟试验法气相环烷酸不产生腐蚀,但在气液界面上及冷凝相腐蚀严重发生,因此模拟实验应将试片暴露在能产生相变的气相环境中,让馏分液化相变发生在测试试片上。

这一过程只须蒸馏及冷凝设备,把试片挂在气液相变部位就可以了。