轴承座机械加工工艺过程卡及工序卡

- 格式:doc

- 大小:219.00 KB

- 文档页数:3

轴承箱体的加工工艺过程通常包括以下几个主要工序,每个工序都有相应的工序卡记录关键参数和步骤。

以下是一个简单的轴承箱体加工工艺过程及对应的工序卡示例:

工序1:铸造

-工艺过程:铸造是将金属熔化后浇注到模具中,形成轴承箱体的初始形状。

-关键步骤:

1. 准备合适的铸造模具。

2. 加热金属至熔化温度。

3. 浇注熔化金属至模具中。

-工序卡示例:

-铸造温度:XXXX摄氏度

-浇注时间:XX分钟

-模具型号:XXXX

工序2:粗加工

-工艺过程:粗加工是利用机床对铸造好的箱体进行初步成型。

-关键步骤:

1. 使用车床、铣床等设备进行外形粗加工。

2. 钻孔、修整表面等工序。

-工序卡示例:

-外径粗加工尺寸:XXXX毫米

-钻孔直径:XX毫米

-表面粗糙度要求:XXX

工序3:精加工

-工艺过程:精加工是对粗加工后的箱体进行精细加工,保证尺寸精度和表面质量。

-关键步骤:

1. 使用数控机床进行精密加工。

2. 进行孔位配合加工、螺纹加工等工序。

-工序卡示例:

-公差要求:XXXX

-孔位配合公差:XXXX

-表面粗糙度要求:XXX

工序4:表面处理

-工艺过程:对精加工后的箱体进行表面处理,提高外观质量和防腐性能。

-关键步骤:

1. 清洗表面。

2. 喷涂防锈漆或进行其他表面处理。

-工序卡示例:

-表面处理方法:喷涂/镀层等

-防腐等级要求:XXXX

通过以上工序及工序卡记录关键参数和步骤,有助于制定完善的轴承箱体加工工艺流程,确保产品质量和生产效率。

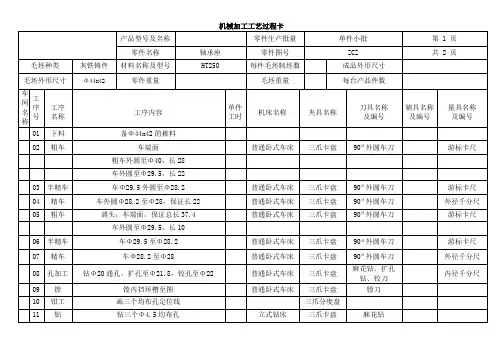

文件编号西安航空职业技术学院机械加工工序卡片产品型号零件图号共1页产品名称轴承套零件名称轴承套第8 页车间工序号工序名称材料牌号1 备料ZQSn6—6-3毛坯种类毛坯外形尺寸每坯件数每台件数棒料215×Ø4551设备名称设备型号设备编号同时加工件数普通车床CA6140 5夹具编号夹具名称冷却液车床专用夹具工位器具编号工位器具名称工序时间准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给次数工时定额基本辅助1 备料,按五合一加工下料描图描校底图号装订号*编制日期审核日期会签日期* * *a标记处数更改文件号签字日期标记处数更改文件号签字日期文件编号西安航空职业技术学院机械加工工序卡片产品型号零件图号共8页产品名称轴承套零件名称轴承套第2页车间工序号工序名称材料牌号2 钻孔ZQSn6-6—3毛坯种类毛坯外形尺寸每坯件数每台件数棒料215×Ø45 5 1设备名称设备型号设备编号同时加工件数普通车床CA6140 5夹具编号夹具名称冷却液车床专用夹具工位器具编号工位器具名称工序时间准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给次数工时定额基本辅助1车左端端面三爪卡盘顶尖外圆车刀900161 0、21、5 13s描图 2 钻左端中心孔9003 调头车右端端面900 161 0、2 1、5 13s 描校4钻右端中心孔900底图号装订号*编制日期审核日期会签日期***a标记处数更改文件号签字日期标记处数更改文件号签字日期文件编号西安航空职业技术学院机械加工工序卡片产品型号零件图号共8 页产品名称轴承套零件名称轴承套第 3 页车间工序号工序名称材料牌号3 粗车ZQSn6-6-3毛坯种类毛坯外形尺寸每坯件数每台件数棒料 5 1设备名称设备型号设备编号同时加工件数普通车床CA6140 5夹具编号夹具名称冷却液三爪卡盘工位器具编号工位器具名称工序时间准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给次数工时定额基本辅助1车外圆Ø42,长度为6、5mm外圆车刀900 161 0、5 1、5 1 28、6m 描图 2 车外圆Ø36js7为Ø37mm外圆车刀900 128、8 0、5 1、75 2 23s3 车空刀槽2×0、5,q总长40、5mm专用车刀900 161 0、5 1、5 1 10s描校 4 车分隔槽Ø20×3mm 专用车刀900 161 0、51、75 3 35s5两端倒角1、5×45°专用车刀底图号五件同时加工,尺寸均相同装订号*编制日期审核日期会签日期* * *a标记处数更改文件号签字日期标记处数更改文件号签字日期文件编号西安航空职业技术学院机械加工工序卡片产品型号零件图号共8 页产品名称轴承套零件名称轴承套第 4 页车间工序号工序名称材料牌号4钻ZQSn6-6-3毛坯种类毛坯外形尺寸每坯件数每台件数棒料 5 1设备名称设备型号设备编号同时加工件数钻床Z540 5夹具编号夹具名称冷却液软爪工位器具编号工位器具名称工序时间准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给次数工时定额基本辅助1 钻孔Ø20H7至Ø20mm成单件Ø22钻头680 142 1 9、8s 描图描校底图号装订号*编制日期审核日期会签日期* * *a标记处数更改文件号签字日期标记处数更改文件号签字日期文件编号西安航空职业技术学院机械加工工序卡片产品型号零件图号共8 页产品名称轴承套零件名称轴承套第5页车间工序号工序名称材料牌号5 车、铰ZQSn6-6-3毛坯种类毛坯外形尺寸每坯件数每台件数棒料 1 1设备名称设备型号设备编号同时加工件数普通车床CA6140 1夹具编号夹具名称冷却液三爪卡盘工位器具编号工位器具名称工序时间准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给次数工时定额基本辅助1车端面,取总长40mm至尺寸外圆车刀900 1610、51、5 1 6s 描图 2 车内孔Ø20H7为Ø20 专用车刀960 128、8 0、5 0、25 19、8s3 车内槽Ø24×16至尺寸专用车刀960 128、8 0、5 1 11、5s 描校4 铰孔Ø20H7至尺寸专用车刀195 9、6 0、27 0、01 1 114s5 车两端倒角1、5×45°底图号装订号*编制日期审核日期会签日期** *a标记处数更改文件号签字日期标记处数更改文件号签字日期文件编号西安航空职业技术学院机械加工工序卡片产品型号零件图号共8页产品名称轴承套零件名称轴承套第6页车间工序号工序名称材料牌号6 精车ZQSn6—6-3毛坯种类毛坯外形尺寸每坯件数每台件数棒料 1 1设备名称设备型号设备编号同时加工件数普通车床CA6140 1夹具编号夹具名称冷却液三爪卡盘工位器具编号工位器具名称工序时间准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给次数工时定额基本辅助1 车Ø34H7()mm至尺寸外圆车刀900 161 0、5 0、005 1 28、6s 描图描校底图号装订号*编制日期审核日期会签日期** *a标记处数更改文件号签字日期标记处数更改文件号签字日期文件编号西安航空职业技术学院机械加工工序卡片产品型号零件图号共8页产品名称轴承套零件名称轴承套第7 页车间工序号工序名称材料牌号7 钻ZQSn6—6—3毛坯种类毛坯外形尺寸每坯件数每台件数棒料 1 1设备名称设备型号设备编号同时加工件数钻床Z540 5夹具编号夹具名称冷却液专用夹具工位器具编号工位器具名称工序时间准终单件工步号工步内容工艺装备主轴切削进给量背吃进给次数工时定额转速(r/min)速度(m/min)(mm/r)刀量(mm)基本辅助1钻径向油孔Ø4mmØ4麻花钻392 140、510、18s 描图描校底图号装订号*编制日期审核日期会签日期* * *a标记处数更改文件号签字日期标记处数更改文件号签字日期班级检验卡片产品型号轴承套工厂西安航空职业技术学院零组件图号车间共8页第8 页材料工序名称检验名称锡青铜牌号ZQSn6—6—3 检验规格一个毛坯制造零件数 1 检验后交1序号检验内容检验设备及工具1 L=40mm 游标卡尺2 L=6mm游标卡尺3L=12mm游标卡尺4 L=12mm游标卡尺52×0、5mm 游标卡尺。

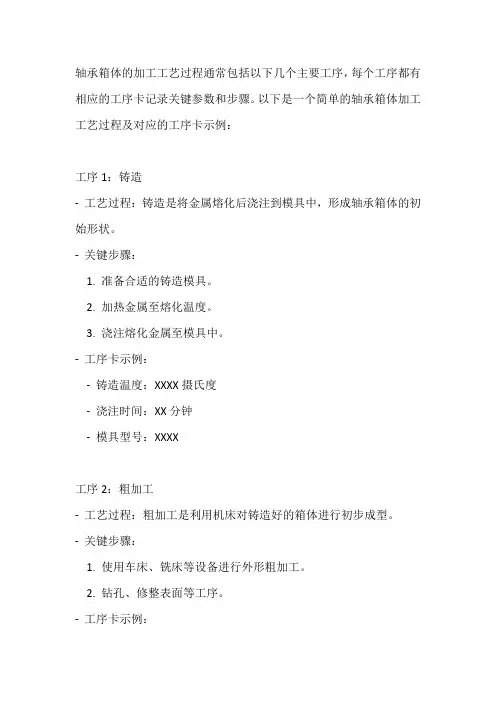

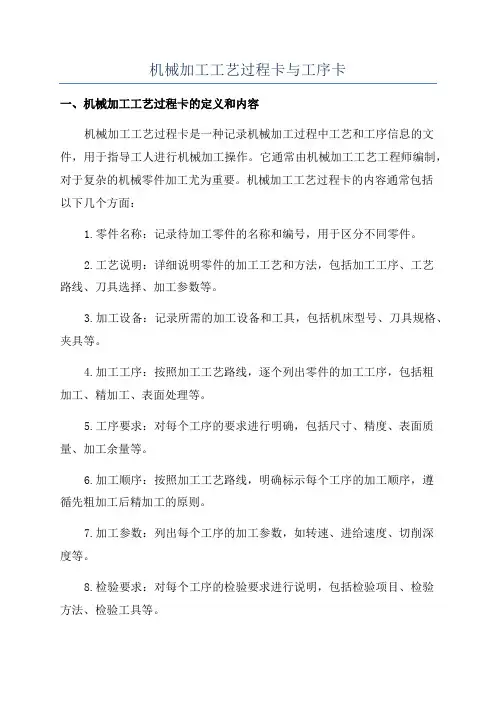

机械加工工艺过程卡与工序卡一、机械加工工艺过程卡的定义和内容机械加工工艺过程卡是一种记录机械加工过程中工艺和工序信息的文件,用于指导工人进行机械加工操作。

它通常由机械加工工艺工程师编制,对于复杂的机械零件加工尤为重要。

机械加工工艺过程卡的内容通常包括以下几个方面:1.零件名称:记录待加工零件的名称和编号,用于区分不同零件。

2.工艺说明:详细说明零件的加工工艺和方法,包括加工工序、工艺路线、刀具选择、加工参数等。

3.加工设备:记录所需的加工设备和工具,包括机床型号、刀具规格、夹具等。

4.加工工序:按照加工工艺路线,逐个列出零件的加工工序,包括粗加工、精加工、表面处理等。

5.工序要求:对每个工序的要求进行明确,包括尺寸、精度、表面质量、加工余量等。

6.加工顺序:按照加工工艺路线,明确标示每个工序的加工顺序,遵循先粗加工后精加工的原则。

7.加工参数:列出每个工序的加工参数,如转速、进给速度、切削深度等。

8.检验要求:对每个工序的检验要求进行说明,包括检验项目、检验方法、检验工具等。

9.质量控制:对每个工序的质量控制要求进行说明,包括检验频率、检验点、不合格品处理等。

10.备注:对一些特殊加工要求或注意事项进行补充说明。

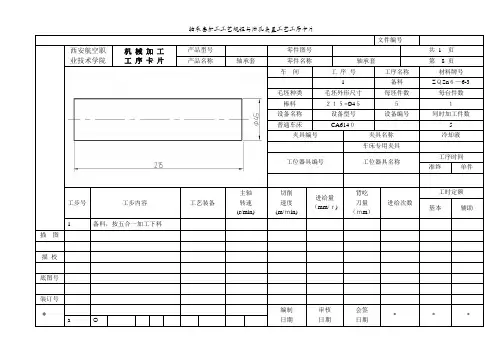

二、工序卡的定义和内容工序卡是机械加工工艺过程卡的详细拆分,针对每个具体工序编制的详细操作指导文件。

每个工序卡记录了具体工序的操作要点、注意事项和工序的质量控制要求。

工序卡的内容通常包括以下几个方面:1.零件名称和工序号:记录待加工零件的名称和工序号,用于区分不同工序。

2.工序说明:对工序的加工方法和操作要点进行详细说明,包括加工设备、刀具选择、切削方式等。

3.加工要求:明确工序的加工尺寸、外观和质量要求,包括精度、表面质量、孔径尺寸等。

4.加工参数:列出工序的具体加工参数,包括转速、进给量、切削深度等。

5.操作顺序:按照工序的操作流程,进行详细的操作顺序和步骤说明。

6.注意事项:列出工序中需要特别注意的事项和问题,以确保加工质量和工人的安全。

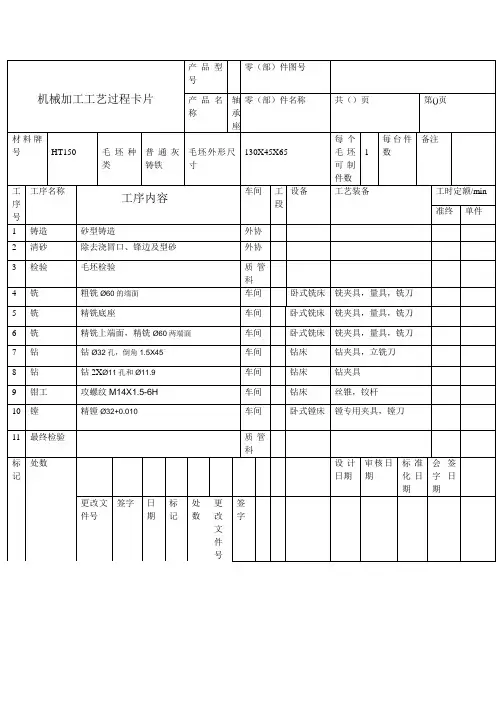

滚动轴承的机械加工工艺过程卡

滚动轴承的机械加工工艺过程卡如下:

1. 材料准备:

- 选择合适的轴承材料,如钢材。

- 对材料进行切割,获得适当尺寸的坯料。

2. 热处理:

- 将坯料进行加热处理,以提高其硬度和强度。

- 进行淬火、回火等热处理工艺,以达到所需的材料性能。

3. 粗加工:

- 将坯料进行车削、铣削等粗加工工艺,将其加工成近似形状的轴承零件。

- 进行车削、铣削等工艺,以获得轴承内外圈的准确尺寸和形状。

4. 精加工:

- 对粗加工后的零件进行研磨、磨削等精加工工艺,以提高其表面质量和尺寸精度。

- 进行研磨、磨削等工艺,以获得轴承内外圈的光滑表

面和准确尺寸。

5. 组装:

- 将精加工后的轴承内外圈与滚动体、保持架等零件进

行组装。

- 使用适当的装配工艺和工具,将各个零件组装在一起,形成完整的轴承。

6. 检测:

- 对组装好的轴承进行检测,以确保其质量和性能符合

要求。

- 进行外观检查、尺寸检测、轴向游隙检测等工艺,以

验证轴承的质量和性能。

7. 表面处理:

- 对检测合格的轴承进行表面处理,如防锈处理、涂层

处理等。

- 进行防锈、涂层等工艺,以提高轴承的耐腐蚀性和使

用寿命。

8. 包装:

- 将经过表面处理的轴承进行包装,以保护其不受损坏。

- 使用适当的包装材料和方法,将轴承包装好,以便运输和存储。

以上是滚动轴承的机械加工工艺过程卡的详细描述,每个步骤都是为了确保轴承的质量和性能,以满足使用要求。

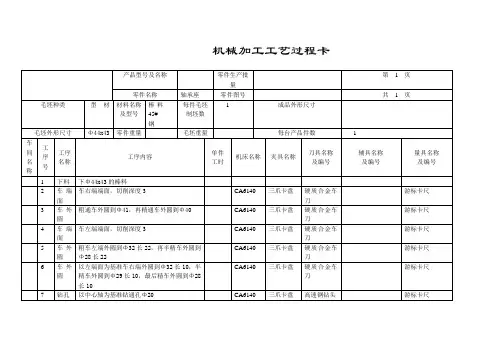

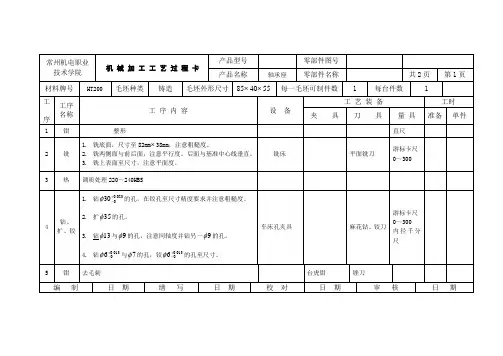

机械加工工艺过程卡产品型号及名称零件生产批量第 1 页零件名称轴承座零件图号共 1 页毛坯种类型材材料名称及型号棒料45#钢每件毛坯制坯数1 成品外形尺寸毛坯外形尺寸Φ44x43零件重量毛坯重量每台产品件数 1车间名称工序号工序名称工序内容单件工时机床名称夹具名称刀具名称及编号辅具名称及编号量具名称及编号1 下料下Φ44x43的棒料2 车端面车右端端面,切削深度3 CA6140 三爪卡盘硬质合金车刀游标卡尺3 车外圆粗通车外圆到Φ41,再精通车外圆到Φ40CA6140 三爪卡盘硬质合金车刀游标卡尺4 车端面车左端端面,切削深度3 CA6140 三爪卡盘硬质合金车刀游标卡尺5 车外圆粗车左端外圆到Φ32长22,再半精车外圆到Φ28长22CA6140 三爪卡盘硬质合金车刀游标卡尺6 车外圆以左端面为基准车右端外圆到Φ32长10,半精车外圆到Φ29长10,最后精车外圆到Φ28长10CA6140 三爪卡盘硬质合金车刀游标卡尺7 钻孔以中心轴为基准钻通孔Φ20CA6140 三爪卡盘高速钢钻头游标卡尺8 镗孔粗镗孔到Φ21.8,再精镗孔到Φ22CA6140 三爪卡盘高速钢镗刀游标卡尺9 车槽车通孔内两卡圈槽CA6140 三爪卡盘硬质合金车刀10 攻丝钻螺纹孔,攻丝高速钢螺母丝锥床丝锥刀游标卡尺11 铣铣端面,利用分度头120°铣三斜面万能立式铣床分度头高速钢立铣刀12 送检倒角,去毛刺,送检。

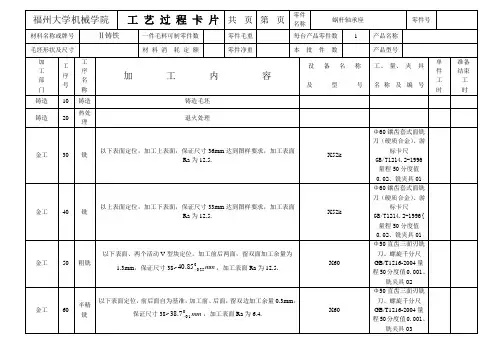

设计轴承座零件的机械加工工艺规程邱凯云126040359工学122轴承座零件图其余25技术要求1 铸后时效处理2 未注倒角C13 材料:HT200零件的分析零件的作用轴承座是用于支撑轴类零件的,镗孔的目的是为了满足滚动轴承的外圈和轴承孔的配合要求,或者是滑动轴承外圆与轴承孔的配合,两个孔是用于固定轴承座的,单边固定是出于满足结构和安装位置的要求。

零件的工艺分析⑴φ30及φ8两孔都具有较高的精度要求,表面粗糙度Ra的值为1.6um,是加工的关键表面。

⑵轴承座上、下表面及前、后两端面的表面粗糙度Ra为3.2 um,是加工的重要表面。

轴承座的上表面有位置精度要求0.008,而且与轴承孔中心线有平行度要求0.003。

轴承座的前、后端面与轴承孔中心线垂直度要求为0.003,是重要的加工表面。

⑶φ13沉孔加工表面粗糙度要求较低。

⑷其余表面要求不高。

零件的生产类型生产类型及工艺特征轴承座为支承件,查附表2确定,轴承座属于轻型小批量生产零件毛坯的确定确定毛坯类型及其制造方法有附表5《常见毛坯类型》可知,材料为HT200,可确定毛坯类型为铸件。

估算毛坯的机械加工余量根据毛坯的最大轮廓尺寸(82)和加工表面的基本尺寸(42),查附表6《》可得出,轴承座上下表面机械加工余量为3.5,其余为3。

绘制毛坯简图,如图1定位基准选择 选择精基准经分析零件图可知,轴承座底面为高度方向基准,轴承座前端面为宽度方向基准。

考虑选择以加工的轴承座底面为精基准,保证底面与φ30孔中心线的距离为30。

该基准面积较大,工件的装夹稳定可靠,容易操作,夹具结构也比较简单。

选择粗基准图1 毛坯简图绘制步骤选择不加工的φ30孔外轮廓面为基准,能方便的加工出φ30孔(精基准),保证孔中心线与轴承座上端面平行度。

φ30孔外轮廓面的面积较大,无浇口、冒口飞边等缺陷,符合粗基准的要求。

拟定机械加工工艺路线选择加工方法根据加工表面的精度和表面粗糙要求,查附表可得内孔、平面的加工方案,见表2如下:表2 轴承座各面的加工方案拟定机械加工工艺路线,如表3表3 轴承座的机加工工艺方案加工余量及工序尺寸的确定确定轴承座底平面的加工余量及工序尺寸(1)轴承座底平面的加工过程如图2所示;粗铣底面精铣底面图2 轴承座底面加工过程图(2)根据工序尺寸和公差等级,查附表14《平面加工方案》得出粗铣、精铣底面的工序偏差,按入体原则标注,考虑到高度方向上以下底面为尺寸基准,并要保证中心线到地面的高度为30mm。

轴承座加工工艺过程及工序卡收集于网络,如有侵权请联系管理员删除收集于网络,如有侵权请联系管理员删除西安工业大学机械加工工序卡片生产类型中批生产工序号01零件名称轴承座零件号零件重量 1.0kg 同时加工零件数 1材料毛坯牌号硬度型式重量HT200 HB170~241 铸件设备夹具和辅助工具名称型号工序工步工步说明刀具量具走刀长度(mm)走刀次数切削深度(mm)进给量(mm/n)主轴转速(r/min)切削速度(mm/min)基本工时收集于网络,如有侵权请联系管理员删除011 铸造毛坯游标卡尺西安工业大学机械加工工序卡片生产类型中批生产工序号02零件名称轴承座零件号零件重量 1.0kg 同时加工零件数 1材料毛坯牌号硬度型式重量HT200 HB170~241 铸件设备夹具辅助工具名称型号工序工步工步说明刀具量具走刀长度(mm)走刀次数切削深度(mm)进给量(mm/r)主轴转速(r/min)切削速度(m/min)基本工时min收集于网络,如有侵权请联系管理员删除02121.铸件内外非加工表面彻底清洗干净2.涂耐油漆西安工业大学机械加工工序卡片生产类型中批生产工序号03零件名称轴承座零件号零件重量 1.0kg 同时加工零件数 1材料毛坯牌号硬度型式重量HT200 HB170~241 铸件设备夹具和辅助工具名称型号专用夹具立式钻床Z535收集于网络,如有侵权请联系管理员删除工序工步工步说明刀具量具走刀长度(mm)走刀次数切削深度(mm)进给量(mm/r)主轴转速(r/min)切削速度(m/min)基本工时min031 1.夹轴承孔两侧毛坯,2.铣轴承座底面,照顾尺寸30mm和表面粗糙度。

铣刀游标卡尺42 粗铣1精铣2粗铣2精铣10.14 235 92.3 0.15西安工业大学机械加工工序卡片生产类型中批生产工序号04零件名称轴承座零件号零件重量 1.0kg 同时加工零件数 1材料毛坯牌号硬度型式重量HT200 HB170~241 铸件设备夹具和辅助工具名称型号专用收集于网络,如有侵权请联系管理员删除钻床Z535夹具工序工步工步说明刀具量具走刀长度(mm)走刀次数齿升量(mm)进给量(mm/z)主轴转速(r/min)切削速度(m/min)基本工时min04121.钻Ø9的孔2.锪Ø13的沉头孔。

机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共15页第1页车间工序号工序名称材料牌号金工4铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件90×62×34 1 1设备名称设备型号设备编号同时加工件数万能铣床XA6132 1夹具编号夹具名称切削液乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗铣底面硬质合金端铣刀、游标卡尺750 353.3 0.15 3 1 4.32 精铣底面至图纸要求,保证尺寸10硬质合金端铣刀、游标卡尺750 353.3 0.15 3 1 4.3设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共8页第2页车间工序号工序名称材料牌号金工5铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件90×62×34 1 1设备名称设备型号设备编号同时加工件数万能铣床XA6132 1夹具编号夹具名称切削液乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗铣2-φ12凸台面硬质合金端铣刀、游标卡尺750 353.3 0.15 3 1 4.32 精铣2-φ12凸台面至图纸要求,保证尺寸12硬质合金端铣刀、游标卡尺750 353.3 0.15 3 1 4.3设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共8页第3页车间工序号工序名称材料牌号金工6铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件90×62×34 1 1设备名称设备型号设备编号同时加工件数万能铣床XA6132 1夹具编号夹具名称切削液乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗铣φ10凸台面硬质合金端铣刀、游标卡尺750 353.3 0.15 3 1 4.32 精铣φ10凸台面至图纸要求,保证尺寸58硬质合金端铣刀、游标卡尺750 353.3 0.15 3 1 4.3设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共8页第4页车间工序号工序名称材料牌号金工7铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件90×62×34 1 1设备名称设备型号设备编号同时加工件数万能铣床XA6132 1夹具编号夹具名称切削液乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗铣左端面硬质合金端铣刀、游标卡尺750 353.3 0.15 3 1 4.32 精铣左端面至图纸要求,保证尺寸32硬质合金端铣刀、游标卡尺750 353.3 0.15 3 1 4.3设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共8页第5页车间工序号工序名称材料牌号金工8铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件90×62×34 1 1设备名称设备型号设备编号同时加工件数万能铣床XA6132 1夹具编号夹具名称切削液乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗铣右端面硬质合金端铣刀、游标卡尺750 353.3 0.15 3 1 4.32 精铣右端面至图纸要求,保证尺寸30硬质合金端铣刀、游标卡尺750 353.3 0.15 3 1 4.3设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共8页第6页车间工序号工序名称材料牌号金工9钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件90×62×34 1 1设备名称设备型号设备编号同时加工件数立式钻床Z550 1夹具编号夹具名称切削液乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 以底面为基准,钻孔2-φ5贯穿YT麻花钻、游标卡尺750 353.3 0.15 3 1 4.32 扩孔2-φ6YT麻花钻、游标卡尺750 353.3 0.15 3 1 4.3设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共8页第7页车间工序号工序名称材料牌号金工10钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件90×62×34 1 1设备名称设备型号设备编号同时加工件数立式钻床Z550 1夹具编号夹具名称切削液乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 以左端面为基准,钻孔φ4,单边贯穿YT麻花钻、游标卡尺750 353.3 0.15 3 1 4.32 扩孔φ7深7YT麻花钻、游标卡尺750 353.3 0.15 3 1 4.33 攻丝M8×0.75,深6丝攻、游标卡尺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共8页第8页车间工序号工序名称材料牌号金工11镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件90×62×34 1 1设备名称设备型号设备编号同时加工件数卧式镗床T68 1夹具编号夹具名称切削液乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 以底面及2-φ6一面两孔定位,粗镗孔φ16至φ14 YT内孔镗刀、游标卡尺750 353.3 0.15 3 1 4.32 半精镗孔φ16至φ15.5YT内孔镗刀、游标卡尺750 353.3 0.15 3 1 4.33 精镗孔φ16至图纸要求,保证尺寸40±0.02YT内孔镗刀、游标卡尺750 353.3 0.15 3 1 4.3设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。

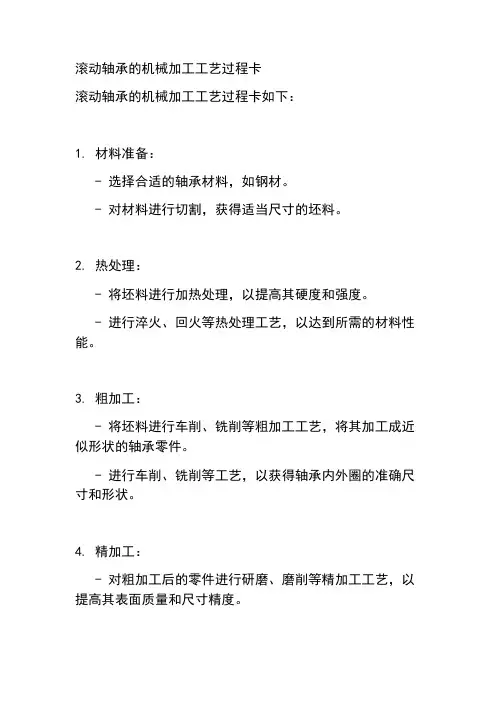

滚动轴承的机械加工工艺过程卡

滚动轴承的机械加工工艺过程卡包括以下内容:

1. 零件名称:滚动轴承

2. 零件材料:通常使用铬钢或不锈钢等高强度材料制造

3. 零件尺寸:根据设计要求和轴承型号确定

4. 工艺路线:根据产品设计要求和工艺规范确定加工路线

5. 工艺步骤:

a. 材料准备:选择合适的材料,并按照要求进行切割

或切断

b. 粗加工:使用车床、铣床等设备对零件进行粗加工,如车削外圆、铣削端面等

c. 热处理:对零件进行热处理,通常包括淬火和回火,以提高材料的硬度和强度

d. 精加工:使用磨床、钻床等设备对零件进行精加工,如磨削内圆、钻孔等

e. 清洗:对加工完成的零件进行清洗,去除表面的污

垢和切削液

f. 检验:对零件进行尺寸和质量检验,确保符合设计

要求和工艺规范

g. 组装:将滚动轴承的各个零件按照装配要求进行组装,包括安装滚动体、保持架和密封件等

h. 润滑:对组装好的滚动轴承进行润滑,使用适当的

润滑剂,以减少摩擦和磨损

i. 包装:对润滑好的滚动轴承进行包装,以防止在运

输和储存过程中受到损坏

6. 设备清单:列出用于加工滚动轴承的各种设备和工具,

如车床、铣床、磨床等

7. 加工参数:根据工艺规范确定各个加工步骤的切削速度、进给速度和切削深度等参数

8. 质量要求:列出滚动轴承的各项质量要求,如尺寸精度、表面质量和轴向游隙等

9. 工时估算:根据加工步骤和设备性能估算出完成滚动轴

承加工所需的时间

10. 备注:其他需要特别说明的事项,如特殊工艺要求或

注意事项等

以上是滚动轴承的机械加工工艺过程卡的详细内容,具体

的工艺过程和参数可以根据实际情况进行调整和补充。