机床主轴箱课程设计18级转速 参考资料

- 格式:doc

- 大小:1.66 MB

- 文档页数:44

18级主轴箱课程设计一、课程目标知识目标:1. 让学生掌握主轴箱的基本结构及其在机械系统中的作用,能够描述其功能及工作原理。

2. 使学生理解并掌握主轴箱的装配与调整方法,能够正确识别并使用相关工具。

3. 让学生了解主轴箱的常见故障及其排除方法,能够分析故障原因并提出解决方案。

技能目标:1. 培养学生运用CAD软件绘制主轴箱三维模型的能力,并能够进行简单的设计修改。

2. 提高学生动手操作能力,能够独立完成主轴箱的装配与调整,确保其正常运行。

3. 培养学生运用检测工具对主轴箱进行性能测试,并能够对测试结果进行分析。

情感态度价值观目标:1. 培养学生热爱机械专业,增强对制造过程的尊重和责任感。

2. 培养学生团队协作精神,提高沟通与交流能力,养成合作解决问题的良好习惯。

3. 增强学生自信心,敢于面对挑战,勇于克服困难,培养积极向上的学习态度。

课程性质分析:本课程为机械专业核心课程,旨在培养学生具备主轴箱设计与装配的实践能力,为后续专业课程学习奠定基础。

学生特点分析:18级学生已具备一定的机械基础知识和技能,具备一定的自主学习能力,但对复杂机械结构的理解和实际操作能力仍有待提高。

教学要求:1. 结合课本知识,注重理论与实践相结合,提高学生的实际操作能力。

2. 注重启发式教学,引导学生主动思考,培养学生的创新意识和解决问题的能力。

3. 强化过程评价,关注学生学习过程中的表现,及时给予指导和鼓励,提高学生的自信心和积极性。

二、教学内容1. 主轴箱结构原理- 介绍主轴箱的基本结构,包括主轴、轴承、齿轮等组成部分。

- 讲解主轴箱在机械系统中的作用,工作原理及其性能要求。

2. 主轴箱设计与绘图- 教授CAD软件的基本操作,指导学生绘制主轴箱三维模型。

- 分析主轴箱设计要点,指导学生进行设计修改,提高设计能力。

3. 主轴箱装配与调整- 讲解主轴箱装配流程,包括工具选择、装配顺序及注意事项。

- 指导学生进行主轴箱的装配与调整,确保其正常运行。

车床主轴箱课程设计摘要一、课程目标知识目标:1. 学生能够理解车床主轴箱的基本结构组成及其工作原理,掌握主轴箱内各部件的功能和相互关系。

2. 学生能够描述车床主轴箱的常见故障及其排除方法,了解维护保养的基本知识。

技能目标:1. 学生能够运用所学知识,进行车床主轴箱的拆装和组装,掌握基本的操作步骤和技巧。

2. 学生能够运用检测工具,对车床主轴箱进行简单的故障诊断,提出合理的维修方案。

情感态度价值观目标:1. 培养学生热爱机械专业,增强对制造工艺的敬畏之心,提高职业素养。

2. 培养学生的团队协作意识,学会在实践操作中相互配合,共同解决问题。

3. 培养学生的安全意识,了解机械操作过程中的安全知识,预防事故发生。

本课程针对中职或高职机械类专业学生,结合车床主轴箱的实际情况,以提高学生的实践操作能力和故障排除能力为主要目标。

课程设计注重理论联系实际,强调学生的动手实践,通过课程学习,使学生具备一定的车床主轴箱维护保养和故障处理能力。

同时,注重培养学生的安全意识、团队协作意识和职业素养,为将来的职业生涯打下坚实基础。

二、教学内容本课程教学内容主要包括以下几部分:1. 车床主轴箱结构及工作原理:讲解车床主轴箱的基本结构组成、各部件名称及其作用,阐述工作原理。

2. 车床主轴箱拆装与组装:介绍拆装和组装车床主轴箱的操作步骤、技巧及注意事项,包括工具的选择和使用。

3. 车床主轴箱故障诊断与排除:分析车床主轴箱的常见故障及其原因,讲解故障诊断方法和排除步骤。

4. 车床主轴箱的维护保养:介绍车床主轴箱的日常维护保养知识,包括润滑、清洁、检查等内容。

5. 实践操作与技能训练:安排学生进行车床主轴箱的拆装、组装、故障诊断与排除等实践操作,提高学生的动手能力。

教学内容按照以下进度安排:1. 第1-2课时:车床主轴箱结构及工作原理学习。

2. 第3-4课时:车床主轴箱拆装与组装操作步骤学习及实践。

3. 第5-6课时:车床主轴箱故障诊断与排除方法学习。

18级主轴箱课程设计一、课程目标知识目标:1. 学生能理解并掌握主轴箱的基本结构、功能及工作原理。

2. 学生能了解主轴箱在机械系统中的应用及其重要性。

3. 学生能掌握主轴箱的安装、调试与维护方法。

技能目标:1. 学生能够运用所学知识,分析并解决主轴箱在实际应用中遇到的问题。

2. 学生能够独立完成主轴箱的拆卸、组装及调试工作。

3. 学生能够运用绘图软件绘制主轴箱的零件图及装配图。

情感态度价值观目标:1. 培养学生对机械制造及自动化专业的热爱,增强职业认同感。

2. 培养学生严谨、细致的工作态度,提高团队合作意识。

3. 培养学生具备安全意识、环保意识,养成良好的职业习惯。

课程性质:本课程为实践性较强的专业课,旨在帮助学生将理论知识与实际操作相结合,提高解决实际问题的能力。

学生特点:18级学生已具备一定的机械基础知识和技能,具有较强的学习能力和动手能力。

教学要求:结合学生特点,注重理论与实践相结合,强化实际操作训练,提高学生的综合运用能力。

将课程目标分解为具体的学习成果,便于教学设计和评估。

二、教学内容1. 主轴箱结构组成及其工作原理- 研究主轴箱的各部分结构及其功能- 探讨主轴箱的工作原理及在机械系统中的作用2. 主轴箱的安装与调试- 学习主轴箱的安装方法、步骤及注意事项- 掌握主轴箱调试的方法、技巧及调试标准3. 主轴箱的维护与故障排除- 掌握主轴箱的日常维护、保养方法- 学习分析主轴箱常见故障及排除方法4. 主轴箱设计与绘图- 学习运用绘图软件(如AutoCAD)绘制主轴箱零件图和装配图- 掌握主轴箱设计的基本原则和注意事项5. 实践操作- 完成主轴箱的拆卸、组装及调试实践操作- 结合实际案例,分析并解决主轴箱相关问题教学内容安排和进度:第1周:主轴箱结构组成及其工作原理第2周:主轴箱的安装与调试第3周:主轴箱的维护与故障排除第4周:主轴箱设计与绘图第5周:实践操作(含总结汇报)教学内容与教材关联性:本教学内容完全依据教材相关章节进行组织,结合课程目标,注重理论与实践相结合,提高学生的实际操作能力。

目录摘要 (2)车床参数的拟定 (3)1.1车床主参数和基本参数 (3)1.1.1、主轴的极限转速 (3)1.1.2、主轴转速级数Z和公比 (3)1.1.3、主电机功率——动力参数的确定 (3)运动方案设计 (4)2.1传动结构式和结构网的选择确定 (4)2.1.1传动组及各传动组中传动副的数目 (4)2.1.2 传动系统扩大顺序的安排 (4)2.1.3传动组的变速范围的极限值 (5)2.1.4最大扩大组的选择 (6)2.2 转速图的拟定 (6)2.2.1主电机的选定 (6)传动件的选择 (7)3.1 确定计算转速 (7)3.1.1主轴的计算转速 (7)3.1.2中间传动件的计算转速 (8)3.1.3齿轮的计算转速 (8)3.2带轮的选择 (8)3.3传动轴和主轴的设计 (10)3.3.1传动轴的设计 (10)3.2.1主轴的设计 (11)3.4摩擦离合器的选择 (12)3.4.1按扭矩选择 (12)3.4.2选择摩擦片尺寸 (12)3.4.3计算摩擦面的对数Z (12)3.4.4摩擦片片数 (13)3.5 齿轮齿数选择和模数的估算及验算 (13)3.5.1 齿轮齿数选择 (13)3.5.2 齿轮模数的估算和验算 (15)1、齿轮模数的估算 (15)3.6 轴承的选择与校核 (18)3.6.1一般传动轴上的轴承选择 (18)3.6.2主轴轴承的类型 (19)3.6.3 轴承间隙调整 (19)3.6.4轴承的较核 (19)主轴箱的结构设计 (21)4.1 齿轮布置 (21)4.1绘制主传动系统图 (21)总结 (22)参考文献 (22)摘要普通中型车床主轴箱设计,主要包括三方面的设计,即:根据设计题目所给定的机床用途、规格、主轴极限转速、转速数列公比或级数,确定其他有关运动参数,选定主轴各级转速值;通过分析比较,选择传动方案;拟定结构式或结构网,拟定转速图;确定齿轮齿数及带轮直径;绘制传动系统图。

普通车床主轴变速系统设计(18级)摘要:传动系统是指将动力机的运动和动力传递给执行机构或执行末端件的中间装置。

组成传动系统的一系列传动件称为传动链,所有传动链及它们之间的相互联系组成传动系统。

而机床传动系统的现状及发展趋势由整体机床表现出来,我国现今企业机械加工机床大多数还是以普通车床为主,但数控机床占有率逐年上升,且在大中企业已有较多的使用,在中小企业甚至个体企业中也使用。

但除少量机床以FMS 模式集成使用外,大都处于单机运行状态,并且有相当的一部分使用效率并不高。

而世界上许多国家机床的发展正向着高速、精密、复合、智能和绿色的数控机床发展。

本课题是以普通车床传动系统为研究目标,从其主传动系统结构入手,对其系统结构设计、结构组成分析、分级变速分析、传动件的计算分析等几个方面进行研究。

为优化传动系统结构和改善传动系统的精度及稳定特性提供必要的理论依据。

通过本课题的研究,使机床结构更加紧凑,性能更加优越,生产加工更加精密。

关键词:传动链;传动系统;数控机床;FMS。

18 variable speed machine transmissionsystem designAbstract :Transmission refers to the movement of the power machine and power passed to the implementing agencies or the implementation of the endof the intermediate device. Up the drive links a series of drive knownas the drive chain of transmission chains and their inter-linkagesbetween the transmission systems. Situation and development trend ofthe machine drive system overall machine performance, our presentmost of the enterprise machining machine tool or an ordinarylathe-based, but the CNC machine tools market share increased yearby year, and more use in large and medium enterprises, is also used insmall and medium enterprises and even individual companies. Apartfrom a small amount of machine tools to integrated use of the FMSmode, mostly in the stand-alone operation status, and a considerablepart in the inefficient use of backward, management status. Thedevelopment of many countries, machine tools in the world!High-speed, precision, complex, intelligent and green is the generaltrend of the CNC machine tool technology development. This topic isa variable speed lathe drive system for the study objectives, startingfrom the structure of the main transmission system, system architecturedesign, structure, grading, several aspects of the calculation of thetransmission study. In order to optimize the transmission system and toimprove the accuracy and stability characteristics of the transmissionsystem to provide the necessary theoretical basis for the research ofthis subject, to make the machine more compact, more superior, moresophisticated production and processingKeywords: transmission chain; transmission;CNC; FMS.1、 设计要求及用途1.1 要求级数18Z =,最低转速m in /60'min r n =,最高转速m in /3500'max r n = 本课题主要的参考机床:CA61401.2 用途普通车床适用于各套筒类、轴类以及盘类零件上的回转体表面的加工。

目录一、设计目的 (1)二、设计步骤 (1)1.运动设计 (1)1.1已知条件 (1)1.2结构式分析 (1)1.3 绘制转速图 (2)1.4 绘制传动系统图 (5)2.动力设计 (5)2.1确定各轴转速 (5)2.2带传动设计 (6)2.3各传动组齿轮模数的确定和校核 (7)3.齿轮强度校核 (9)3.1 校核 a 组传动组齿轮 (9)3.2 校核 b 组传动组齿轮 (10)3.3 校核 c 组传动组齿轮 (11)4.主轴挠度的校核 (13)4.1确定各轴的最小直径 (13)4.2轴的校核 (14)5.主轴最佳跨距的确定 (14)5.1 选择轴颈直径,轴承型号和最佳跨距 (14)5.2 求轴承刚度 (14)6.各传动轴支承处轴承的选择 (15)7.主轴刚度的校核 (15)7.1 主轴图 (15)7.2 计算跨距 (16)三、总结 (17)四、参考文献 (18)一、设计目的通过机床主运动机械变速传动系统得结构设计,在拟定传动和变速的结构方案过程中,得到设计构思、方案分析、结构工艺性、机械制图、零件计算、编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并具有初步的结构分析、结构设计和计算能力。

二、设计步骤1.运动设计1.1 已知条件[1]确定转速范围:主轴最小转速 n min =37.5r / min 。

[2]确定公比:1.26[3]转速级数: z 181.2 结构分析式⑴18 3 2 3⑵18 3 3 2[3]18 2 33从电动机到主轴主要为降速传动,若使传动副较多的传动组放在较接近电动机处可使小尺寸零件多些,大尺寸零件少些,节省材料,也就是满足传动副前多后少的原则,因此取 18 2 3 3方案。

在降速传动中,防止齿轮直径过大而使径1向尺寸常限制最小传动比i min;在升速时为防止产生过大的噪音和震动常限制最大转速比 i max2 。

在主传动链任一传动组的最大变速范围 R max i max i min 8 ~ 10 。

本科毕业设计(论文)题目:CA6140车床主轴箱及其操纵机构的设计学院:机电工程学院专业:机械工程及自动化班级:机械053班学生: 111学号: 01号指导教师: 222 职称:副教授本科毕业设计(论文)任务书机电工程学院机械专业 05 级( 09 届)3 班学生 111题目:CA6140车床主轴箱及其操纵机构的设计专题题目:CA6140车床主轴箱部分07022进给齿轮的设计原始依据(包括设计(论文)的工作基础、研究条件、应用环境、工作目的等)CA6140机床广泛的应用于机械加工行业中,适用于车削内外圆柱面,圆锥面及其它旋转面,车削各种公制、英制、模数和径节螺纹,并能进行钻孔,铰孔和拉油槽等工作。

床身宽于一般车床,具有较高的刚度,导轨面经中频淬火,经久耐。

C6140车床是我国设计制造的典型的卧式车床,随着工业化的不断发展,机床在结构上也有了很大的改进,并在此机床的基础上,研究开发出了新的先进的系列产品。

主要内容和要求:(包括设计(研究)内容、主要指标与技术参数,并根据课题性质对学生提出具体要求):一.设计内容:1、完成CA6140车床主轴箱的总体设计,传统方法绘制总装配图一张,零件工作图一至两张(具体绘那几个零件工作图,由指导教师指定):2、专题对CA6140车床上的07022齿轮进行尺寸、结构及精度进行设计,用AutoCAD编辑零件视图,添加尺寸及其极限偏差、表面粗糙度、形位公差和技术要求等,并对其进行校核。

3、在操纵机构零件CAD设计的基础上,对操纵机构的工作原理进行深入的理解,并对箱轴进行优化处理;4、编写完整设计说明书一份。

二.CA6140普通车床主要指标与技术参数:在床身上最大工作回转直径:400mm。

最大工作长度: 750、1000、1500、2000mm 。

最大车削长度: 650、900、1400、1900mm 。

刀架上最大工作回转直径: 210mm 。

主轴中心到床身平面导轨距离(中心高): 205mm 。

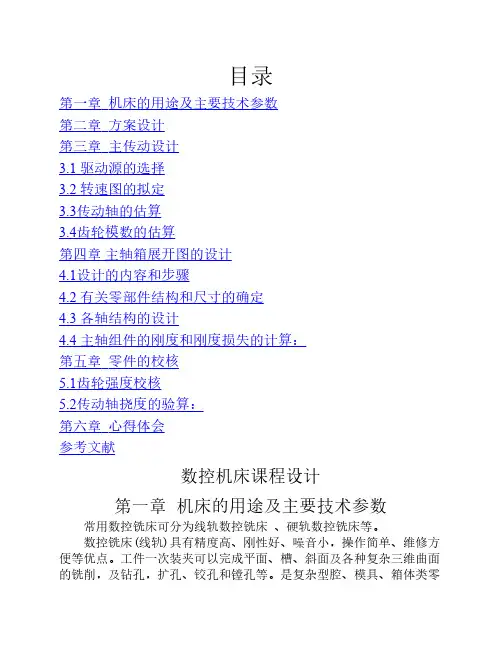

目录第一章机床的用途及主要技术参数第二章方案设计第三章主传动设计3.1 驱动源的选择3.2 转速图的拟定3.3传动轴的估算3.4齿轮模数的估算第四章主轴箱展开图的设计4.1设计的内容和步骤4.2 有关零部件结构和尺寸的确定4.3 各轴结构的设计4.4 主轴组件的刚度和刚度损失的计算:第五章零件的校核5.1齿轮强度校核5.2传动轴挠度的验算:第六章心得体会参考文献数控机床课程设计第一章机床的用途及主要技术参数常用数控铣床可分为线轨数控铣床 、硬轨数控铣床等。

数控铣床(线轨)具有精度高、刚性好、噪音小,操作简单、维修方便等优点。

工件一次装夹可以完成平面、槽、斜面及各种复杂三维曲面的铣削,及钻孔,扩孔、铰孔和镗孔等。

是复杂型腔、模具、箱体类零件加工的理想设备。

数控铣床(硬轨) 具有精度高、刚性好、噪音小,操作简单、维修方便等优点。

工件一次装夹可以完成平面、槽、斜面及各种复杂三维曲面的铣削,及钻孔,扩孔、铰孔和镗孔等。

是复杂型腔、模具、箱体类零件加工的理想设备。

表1-1第二章方案设计本次设计的数控铣床主轴箱是串联在交流调频主轴电机后的无级变速箱,属于机械无级变速装置。

它是利用摩擦力来传递转矩,通过连续改变摩擦传动副工作半径来实现无级变速。

由于它的变速范围小,是恒转矩传动,适合铣床的传动。

第三章主传动设计3.1 驱动源的选择机床上常用的无级变速机构是直流或交流调速电动机,直流电动机从额定转速nd向上至最高转速nmax是调节磁场电流的方法来调速的,属于恒功率,从额定转速nd向下至最低转速nmin是调节电枢电压的方法来调速的,属于恒转矩;交流调速电动机是靠调节供电频率的方法调速。

由于交流调速电动机的体积小,转动惯量小,动态响应快,没有电刷,能达到的最高转速比同功率的直流调速电动机高,磨损和故障也少,所以在中小功率领域,交流调速电动机占有较大的优势,鉴于此,本设计选用交流调速电动机。

根据主轴要求的最高转速4500r/min,最大切削功率5.5KW,选择北京数控设备厂的BESK-8型交流主轴电动机,最高转速是4500 r/min。

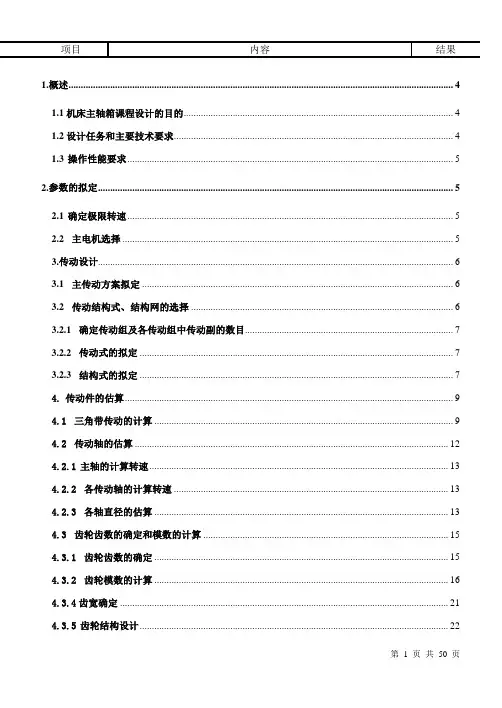

1.概述 (4)1.1机床主轴箱课程设计的目的 (4)1.2设计任务和主要技术要求 (4)1.3操作性能要求 (5)2.参数的拟定 (5)2.1确定极限转速 (5)2.2主电机选择 (5)3.传动设计 (6)3.1主传动方案拟定 (6)3.2传动结构式、结构网的选择 (6)3.2.1确定传动组及各传动组中传动副的数目 (7)3.2.2传动式的拟定 (7)3.2.3结构式的拟定 (7)4.传动件的估算 (9)4.1三角带传动的计算 (9)4.2传动轴的估算 (12)4.2.1主轴的计算转速 (13)4.2.2各传动轴的计算转速 (13)4.2.3各轴直径的估算 (13)4.3齿轮齿数的确定和模数的计算 (15)4.3.1齿轮齿数的确定 (15)4.3.2齿轮模数的计算 (16)4.3.4齿宽确定 (21)4.3.5齿轮结构设计 (22)4.4带轮结构设计 (23)4.5传动轴间的中心距 (23)4.6轴承的选择 (24)4.7片式摩擦离合器的选择和计算 (25)4.7.1摩擦片的径向尺寸 (25)4.7.2按扭矩选择摩擦片结合面的数目 (25)4.7.3离合器的轴向拉紧力 (2626)4.7.4反转摩擦片数 (26)5.动力设计 (27)5.1传动轴的验算 (27)5.1.1Ⅰ轴的强度计算 (28)5.1.2作用在齿轮上的力的计算 (28)5.1.3主轴抗震性的验算 (31)5.2齿轮校验 (34)5.3轴承的校验 (35)6.结构设计及说明 (36)6.1结构设计的内容、技术要求和方案 (36)6.2展开图及其布置 (37)6.3I轴(输入轴)的设计 (38)6.4齿轮块设计 (39)6.4.1其他问题 (40)6.5传动轴的设计 (40)6.6主轴组件设计 (42)6.6.1各部分尺寸的选择 (42)6.6.2主轴轴承 (43)6.6.3主轴与齿轮的连接 (45)6.6.4润滑与密封 (45)6.6.5其他问题 (46)7.总结 (47)8.明细表 (49)。

车床主轴箱 课程设计一、课程目标知识目标:1. 学生能理解车床主轴箱的基本结构及其在机械加工中的功能与作用;2. 学生能掌握车床主轴箱的拆装方法,了解其内部零件的名称、功能及相互之间的关系;3. 学生能了解车床主轴箱的常见故障及其原因,掌握基本的故障排除方法。

技能目标:1. 学生能够独立完成车床主轴箱的拆装操作,并正确使用相关工具;2. 学生能够运用所学知识,对车床主轴箱进行简单的故障诊断与维修;3. 学生能够通过查阅资料,了解车床主轴箱的技术发展趋势,具备一定的技术更新意识。

情感态度价值观目标:1. 培养学生对机械加工行业的热爱,提高他们的职业认同感;2. 培养学生严谨、细致的工作态度,养成良好的操作习惯;3. 培养学生的团队合作精神,提高沟通协调能力。

课程性质:本课程为机械加工专业课程,以实践操作为主,理论讲解为辅。

学生特点:学生为中职二年级学生,已具备一定的机械加工基础知识和技能。

教学要求:结合学生特点和课程性质,注重实践操作与理论知识的结合,提高学生的动手能力和实际问题解决能力。

通过课程学习,使学生能够更好地适应未来职场需求,为我国机械加工行业的发展贡献力量。

二、教学内容1. 车床主轴箱结构认知- 熟悉车床主轴箱的整体结构,了解各部分的名称及作用;- 对比不同类型车床主轴箱的结构特点,分析其设计原理。

2. 车床主轴箱拆装与组装- 掌握车床主轴箱拆装工具的使用方法;- 学习车床主轴箱的拆装步骤,了解各部件的拆装顺序及注意事项;- 学会车床主轴箱组装方法,确保各部件装配正确。

3. 车床主轴箱故障诊断与维修- 分析车床主轴箱常见故障类型及原因;- 学习车床主轴箱故障诊断方法,掌握故障排除技巧;- 掌握车床主轴箱维修过程中的安全防护措施。

4. 车床主轴箱技术发展趋势- 了解车床主轴箱的技术发展历程,掌握当前行业技术动态;- 探讨车床主轴箱未来技术发展趋势,激发学生创新意识。

教学内容安排与进度:第一周:车床主轴箱结构认知;第二周:车床主轴箱拆装与组装;第三周:车床主轴箱故障诊断与维修;第四周:车床主轴箱技术发展趋势。

目录一、题目要求 (3)二、运动参数 (3)三、主传动结构方案制定 (3)四、传动结构式、结构网的选择 (3)五、确定转速图 (4)六、绘制主传动系统图 ............................................ 错误!未定义书签。

七、结构的选择、设计与确定 (7)八、传动件的计算......................... 错误!未定义书签。

九、结构设计 (10)十、传动件验算 (11)十一、课程设计的体会 (13)十二、参考文献 (12)一、题目要求设计内容:机床主传动系统(主轴变速箱)加工材料:碳钢、铸铁刀具材料:高速钢、硬质合金题目:最大工件回转直径 D=400mm ,普通车床主轴变速箱设计,主轴的转速范围25~1120r/min,级数 Z=12,电机功率 N=5.5KW。

二、运动参数根据题目要求,机床最高转速为nmax =1120 r/min,最低转速为nmin=25 r/min,转速级数Z=12,由此计算公比φ为1.41,查阅标准数列表,得各级标准转速为1120 r/min,800 r/min,560 r/min,400 r/min,280 r/min,200 r/min,140 r/min,100 r/min,71 r/min,50 r/min,35.5 r/min,25r/min。

三、主传动结构方案制定(1)主轴传动系统采用三角型传动带、齿轮传动;(2)传动形式采用集中式传动;(3)主轴换向制动采用双向片式摩擦离合器和带式制动器;(4)变速系统采用多联滑移齿轮变速。

四、传动结构式、结构网的选择4.1确定传动组几个传动组中的传动副数目传动组和传动副数可能的方案有:12=4×3 12=3×412=3×2×2 12=2×3×2 12=2×2×3在上列两行方案中,第一行方案有时可以省掉一根轴。

1.概述 (4)

1.1机床主轴箱课程设计的目的 (4)

1.2设计任务和主要技术要求 (4)

1.3操作性能要求 (4)

2.参数的拟定 (5)

2.1确定极限转速 (5)

2.2主电机选择 (5)

3.传动设计 (6)

3.1主传动方案拟定 (6)

3.2传动结构式、结构网的选择 (6)

3.2.1确定传动组及各传动组中传动副的数目 (6)

3.2.2传动式的拟定 (7)

3.2.3结构式的拟定 (7)

4.传动件的估算 (8)

4.1三角带传动的计算 (8)

4.2传动轴的估算 (11)

4.2.1主轴的计算转速 (11)

4.2.2各传动轴的计算转速 (12)

4.2.3各轴直径的估算 (12)

4.3齿轮齿数的确定和模数的计算 (13)

4.3.1齿轮齿数的确定 (13)

4.3.2齿轮模数的计算 (15)

4.3.4齿宽确定 (20)

4.3.5齿轮结构设计 (21)

4.4带轮结构设计 (21)

4.5传动轴间的中心距 (21)

4.6轴承的选择 (22)

4.7片式摩擦离合器的选择和计算 (23)

4.7.1摩擦片的径向尺寸 (23)

4.7.2按扭矩选择摩擦片结合面的数目 (23)

4.7.3离合器的轴向拉紧力 (2424)

4.7.4反转摩擦片数 (24)

5.动力设计 (25)

5.1传动轴的验算 (25)

5.1.1Ⅰ轴的强度计算 (26)

5.1.2作用在齿轮上的力的计算 (26)

5.1.3主轴抗震性的验算 (28)

5.2齿轮校验 (31)

5.3轴承的校验 (32)

6.结构设计及说明 (33)

6.1结构设计的内容、技术要求和方案 (33)

6.2展开图及其布置 (34)

6.3I轴(输入轴)的设计 (34)

6.4齿轮块设计 (35)

6.4.1其他问题 (36)

6.5传动轴的设计 (36)

6.6主轴组件设计 (38)

6.6.1各部分尺寸的选择 (38)

6.6.2主轴轴承 (38)

6.6.3主轴与齿轮的连接 (40)

6.6.4润滑与密封 (40)

6.6.5其他问题 (41)

7.总结 (41)

8.明细表 (49)

38。