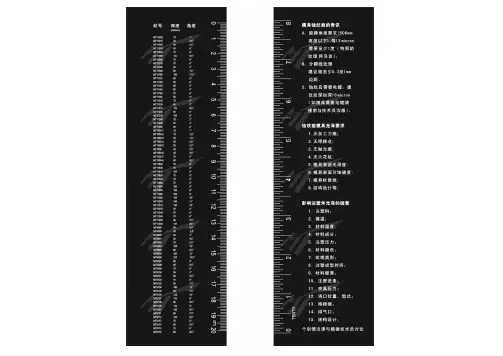

铸造工艺常用拔模斜度快速查询表

- 格式:xls

- 大小:20.50 KB

- 文档页数:2

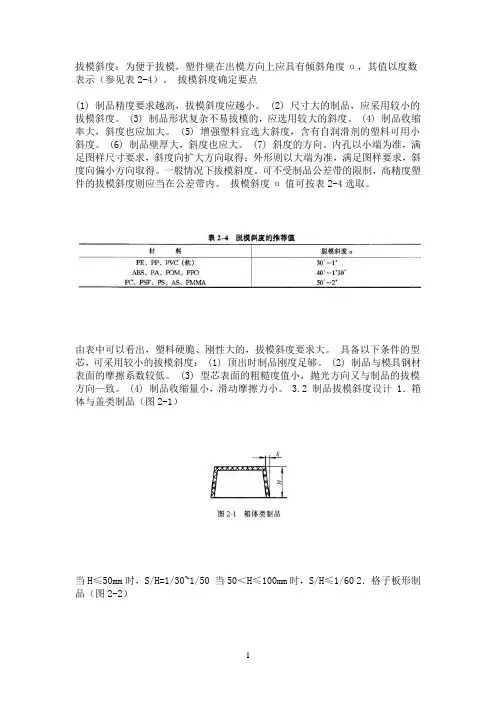

拔模斜度:为便于拔模,塑件壁在出模方向上应具有倾斜角度α,其值以度数表示(参见表2-4)。

拔模斜度确定要点(1) 制品精度要求越高,拔模斜度应越小。

(2) 尺寸大的制品,应采用较小的拔模斜度。

(3) 制品形状复杂不易拔模的,应选用较大的斜度。

(4) 制品收缩率大,斜度也应加大。

(5) 增强塑料宜选大斜度,含有自润滑剂的塑料可用小斜度。

(6) 制品壁厚大,斜度也应大。

(7) 斜度的方向。

内孔以小端为准,满足图样尺寸要求,斜度向扩大方向取得;外形则以大端为准,满足图样要求,斜度向偏小方向取得。

一般情况下拔模斜度。

可不受制品公差带的限制,高精度塑件的拔模斜度则应当在公差带内。

拔模斜度α值可按表2-4选取。

由表中可以看出,塑料硬脆、刚性大的,拔模斜度要求大。

具备以下条件的型芯,可采用较小的拔模斜度: (1) 顶出时制品刚度足够。

(2) 制品与模具钢材表面的摩擦系数较低。

(3) 型芯表面的粗糙度值小,抛光方向又与制品的拔模方向—致。

(4) 制品收缩量小,滑动摩擦力小。

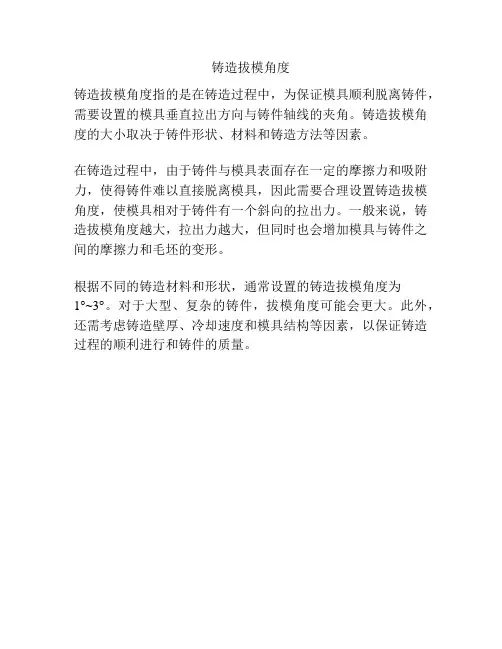

3.2 制品拔模斜度设计 1.箱体与盖类制品(图2-1)当H≤50mm时,S/H=1/30~1/50 当50<H≤100mm时,S/H≤1/60 2.格子板形制品(图2-2)当格子的间距P≤4mm时,拔模斜度α=1/10P。

格子C尺寸越大,拔模斜度越大。

当格子高度H超过8mm,拔模斜度不能取太大值时,可采用图(b)的形式,使一部分进入动模一侧,从而使拔模斜度满足要求。

3.带加强筋类制品(图2-3)A=(1.0~1.8)T mm;B=(0.5~0.7)T mm 4.底筋类制品(图2-4)A=(1.0~1.8)T mm;B=(0.5~0.7)T mm 5.凸台类制品(图2-5、表2-5)高凸台制品(H>30mm)的拔模斜度:型芯:型腔:型芯的拔模斜度应大于型腔。

6.最小拔模斜度(表2-6)拔模斜度影响制品的脱出情况。

如果拔模斜度很小,拔模阻力增大,顶出机构就会失去作用。

铸造拔模角度

铸造拔模角度指的是在铸造过程中,为保证模具顺利脱离铸件,需要设置的模具垂直拉出方向与铸件轴线的夹角。

铸造拔模角度的大小取决于铸件形状、材料和铸造方法等因素。

在铸造过程中,由于铸件与模具表面存在一定的摩擦力和吸附力,使得铸件难以直接脱离模具,因此需要合理设置铸造拔模角度,使模具相对于铸件有一个斜向的拉出力。

一般来说,铸造拔模角度越大,拉出力越大,但同时也会增加模具与铸件之间的摩擦力和毛坯的变形。

根据不同的铸造材料和形状,通常设置的铸造拔模角度为

1°~3°。

对于大型、复杂的铸件,拔模角度可能会更大。

此外,还需考虑铸造壁厚、冷却速度和模具结构等因素,以保证铸造过程的顺利进行和铸件的质量。

铸铝件拔模斜度标准

铸铝件的拔模斜度标准通常根据具体的铸造工艺和产品要求来确定。

以下是一般情况下的拔模斜度标准:

1. 铸造工艺:根据铝合金的特点和铸造工艺的要求,确定铸件的最大拔模斜度。

拔模斜度越小,产品的成型性越好。

2. 型腔设计:合理设计型腔结构,确保铝液能够平稳流动和充填型腔,减小拔模斜度的发生。

3. 粘合剂选择:选择合适的粘合剂和砂型材料,以提高砂型的强度和抗变形性,降低拔模斜度的发生。

4. 冷却系统设计:合理设计冷却系统,使铸件在凝固过程中均匀冷却,减小内部应力和变形,降低拔模斜度。

一般情况下,铸铝件的拔模斜度标准为:

- 小型铸铝件:0.5°-1°

- 中型铸铝件:1°-2°

- 大型铸铝件:2°-3°

需要注意的是,具体的拔模斜度标准还需根据具体产品要求和工厂生产条件进行确定。

在实际生产中,应根据实际情况进行技术优化和验证,以获取满足产品质量要求的铸铝件。

压铸件拔模斜度

【原创实用版】

目录

1.压铸件拔模斜度的定义和作用

2.压铸件拔模斜度的设计原则

3.压铸件拔模斜度的影响因素

4.压铸件拔模斜度在实际应用中的注意事项

5.结论

正文

压铸件拔模斜度是压铸模具设计中非常重要的一个参数,它直接影响到压铸件的质量和生产效率。

压铸件拔模斜度指的是模具在拔模过程中,模具与压铸件之间的夹角,通常用来控制压铸件在模具中的填充和凝固,以及方便压铸件从模具中顺利脱模。

在设计压铸件拔模斜度时,需要遵循一些原则。

首先,拔模斜度不能过大,否则会导致压铸件在模具中的填充不足,影响压铸件的尺寸和形状。

其次,拔模斜度也不能过小,否则会导致压铸件在模具中的凝固不充分,影响压铸件的表面质量和内部质量。

压铸件拔模斜度的大小取决于多个因素,包括压铸件的材料、形状、尺寸和模具的材料等。

例如,对于熔点较低的材料,拔模斜度可以设计得大一些;对于形状复杂的压铸件,拔模斜度可以设计得小一些。

在实际应用中,设计压铸件拔模斜度时还需要注意一些问题。

例如,拔模斜度应均匀分布在模具的各个部分,以保证压铸件的各个部分都能顺利脱模。

此外,在设计拔模斜度时,还需要考虑到模具的制造和维修难度,以及压铸件的成本和生产效率。

总的来说,压铸件拔模斜度是模具设计中的一个重要参数,它直接影

响到压铸件的质量和生产效率。

在设计拔模斜度时,需要遵循一些原则,并考虑到多个因素的影响。

压铸拔模斜度标准概述压铸是一种在高压下将熔融金属注入模具中形成零件的工艺过程。

拔模斜度是指从模具中取出铸件时与模具投影面之间的夹角。

拔模斜度标准在压铸工艺中非常重要,它影响着铸件的质量和性能。

本文将深入探讨压铸拔模斜度标准的相关内容。

拔模斜度的影响因素拔模斜度受到多个因素的影响,包括模具设计、合金选择、注射参数等。

下面将详细介绍这些影响因素。

1. 模具设计模具设计是影响拔模斜度的关键因素之一。

合理的模具设计可以减小拔模斜度,提高铸件的质量。

以下是一些常见的模具设计问题,它们可能导致较大的拔模斜度:•模具壁厚不均匀•模具内部有尖角和棱边•模具开口方向选择不当•模具中有死角和死脚•模具的表面粗糙度不符合要求2. 合金选择合金的选择也会影响拔模斜度。

不同的合金具有不同的热膨胀系数和流动性,这会影响铸件的收缩和形变。

一般来说,低膨胀系数和高流动性的合金可以减小拔模斜度。

因此,在选择合金时需要考虑其物理和化学性质。

3. 注射参数注射参数是指在压铸过程中控制注射速度、压力和温度等参数。

这些参数会影响熔融金属在模具中的流动和填充情况,从而影响拔模斜度。

以下是一些常见的注射参数问题,它们可能导致较大的拔模斜度:•注射速度过快或过慢•注射压力不稳定•模具温度不均匀拔模斜度标准拔模斜度标准是根据具体的需求和行业标准来制定的。

在不同的行业和应用中,对于拔模斜度的要求可能会有所不同。

以下是一些常见的拔模斜度标准:1. 汽车行业在汽车行业中,对于发动机缸体等重要部件的拔模斜度要求非常严格。

一般来说,拔模斜度应小于0.5度。

2. 电子行业在电子行业中,对于外壳、散热器等部件的拔模斜度要求较高。

一般来说,拔模斜度应小于1度。

3. 家电行业在家电行业中,对于外壳、面板等部件的拔模斜度要求适中。

一般来说,拔模斜度应小于2度。

4. 其他行业其他行业的拔模斜度标准根据具体的应用需求制定。

一般来说,拔模斜度应小于3度。

减小拔模斜度的方法为了减小拔模斜度,可以采取以下一些方法:1.优化模具设计,包括加大模具厚度、减小尖角和棱边、改变模具开口方向等。

压铸件拔模斜度1. 引言压铸是一种常用的金属加工方法,通过将熔融金属注入模具中,然后在模具中冷却凝固,最终得到所需形状的铸件。

然而,在压铸过程中,由于各种因素的影响,会导致铸件在拔模时产生倾斜,即拔模斜度。

本文将探讨压铸件拔模斜度的原因和影响,并介绍一些减小拔模斜度的方法。

2. 压铸件拔模斜度的原因2.1 模具设计问题•模具结构不合理:模具的结构设计不合理,例如模具底部不平整、模具内部存在凹凸不平等问题,都会导致铸件在拔模时发生倾斜。

•模具开料尺寸不准确:模具的开料尺寸不准确,导致模具零件之间的配合不良,进而影响铸件的拔模质量。

2.2 压铸工艺问题•注射压力过高或过低:在压铸过程中,如果注射压力过高或过低,都会导致金属流动不均匀,从而影响铸件的形状和拔模斜度。

•注射速度不合理:注射速度过快会导致金属在模具中的流动速度不均匀,造成铸件的拔模斜度;而注射速度过慢则会延长注射时间,增加成本和生产周期。

•注射温度不合适:金属的注射温度过高或过低都会影响金属的流动性,进而影响铸件的形状和拔模斜度。

3. 压铸件拔模斜度的影响•降低产品质量:铸件的拔模斜度会导致产品形状不准确,影响产品的装配和使用。

•增加生产成本:拔模斜度较大的铸件需要进行二次加工或废品率较高,增加了生产成本。

•延长生产周期:由于需要进行二次加工或调整模具,拔模斜度较大的铸件会延长生产周期。

4. 减小拔模斜度的方法4.1 模具设计优化•合理的模具结构设计:优化模具的结构设计,确保模具底部平整,内部光洁无凹凸不平的部分。

•准确的模具开料尺寸:通过精确的模具开料尺寸,保证模具零件之间的配合良好,减小铸件的拔模斜度。

4.2 压铸工艺优化•控制注射压力和速度:通过合理控制注射压力和速度,使金属在模具中均匀流动,减小铸件的拔模斜度。

•控制注射温度:选择适当的注射温度,保证金属的流动性,减小铸件的拔模斜度。

4.3 模具维护和调整•定期维护模具:定期对模具进行维护,保持其良好的工作状态,减小铸件的拔模斜度。

压铸件拔模斜度

摘要:

1.压铸件拔模斜度的定义与作用

2.影响压铸件拔模斜度的因素

3.压铸件拔模斜度的设计原则

4.压铸件拔模斜度的检测方法

5.总结

正文:

压铸件拔模斜度是压铸工艺中的一个重要概念,它对铸件的成型质量和生产效率具有直接影响。

拔模斜度是指压铸模具在分型面处的斜度,其主要作用是便于铸件从模具中顺利脱模,避免因粘模而导致的生产延误和铸件报废。

影响压铸件拔模斜度的因素有以下几点:

1.铸件材料:不同材料的熔点、凝固特性等物理性质不同,对拔模斜度的要求也各异。

2.铸件结构:复杂的铸件结构可能需要更大的拔模斜度以保证顺利脱模。

3.模具设计:模具的分型面设计、模具材料及热处理工艺等因素都会影响拔模斜度的设定。

4.压铸工艺:压铸机的类型、压铸参数的设定等因素会影响铸件的成型质量,从而影响拔模斜度的需求。

在设计压铸件拔模斜度时,应遵循以下原则:

1.确保铸件顺利脱模,避免因粘模而导致的报废。

2.适当增大拔模斜度,以降低生产过程中因模具磨损、热变形等因素导致的脱模困难。

3.综合考虑铸件的结构、材料、模具设计及压铸工艺等因素,以达到最佳的拔模效果。

压铸件拔模斜度的检测方法有多种,如使用光学投影仪、三坐标测量仪等设备进行测量。

此外,还可以通过试模、观察脱模过程等方法对拔模斜度进行直观的判断。

总之,压铸件拔模斜度是压铸工艺中的一个关键环节,需要充分考虑铸件材料、结构、模具设计及压铸工艺等因素,以实现顺利脱模和提高生产效率。

压铸件拔模斜度摘要:一、压铸件拔模斜度的定义和作用1.定义2.作用二、压铸件拔模斜度的设计原则1.设计要求2.影响因素3.设计方法三、压铸件拔模斜度对产品质量的影响1.正面的影响2.负面的影响四、提高压铸件拔模斜度质量的措施1.优化设计2.改进工艺3.提高操作水平正文:压铸件拔模斜度是指压铸件在脱模过程中,模腔与铸件之间的倾斜角度。

这个角度对于压铸件的顺利脱模以及保证产品质量至关重要。

一、压铸件拔模斜度的定义和作用压铸件拔模斜度,通常用铸造斜度或者脱模斜度来表示,是指压铸件在脱模过程中,模腔与铸件之间的倾斜角度。

这个角度的作用主要是使铸件在脱模过程中,与模腔顺利脱离,避免产生粘模现象,从而保证铸件表面质量和尺寸精度。

二、压铸件拔模斜度的设计原则1.设计要求:在设计压铸件拔模斜度时,需要充分考虑压铸件的结构、大小、材料等因素,以保证铸件顺利脱模。

2.影响因素:压铸件拔模斜度主要受铸件的结构、材料、模具设计及操作工艺等因素影响。

3.设计方法:在实际生产中,可以通过经验公式、数值模拟等方法来设计合适的拔模斜度。

三、压铸件拔模斜度对产品质量的影响1.正面的影响:合适的拔模斜度可以保证铸件顺利脱模,避免产生粘模现象,从而降低铸件的废品率,提高产品质量。

2.负面的影响:如果拔模斜度过大或过小,可能导致铸件脱模困难、模腔磨损加剧、甚至出现铸件变形或破裂等问题,从而影响产品质量。

四、提高压铸件拔模斜度质量的措施1.优化设计:通过改进模具设计和优化压铸件结构,选择合适的拔模斜度,以提高产品质量。

2.改进工艺:采用先进的压铸工艺,提高压铸件的充型速度和冷却速度,以降低粘模现象的发生。

3.提高操作水平:加强操作工人的培训,提高其操作水平,使其能够熟练掌握压铸件的脱模技巧,降低废品率。

铸造拔模斜度标准

铸造拔模斜度标准是指在铸造过程中,为了保证铸件从模具中脱模顺利,需要给模具设定一定的拔模斜度。

拔模斜度标准会根据具体的铸件形状、材料以及铸造工艺的要求而有所不同。

一般来说,拔模斜度标准遵循以下原则:

1. 铸件的表面质量要求:拔模斜度应尽量小,但不能影响铸件的表面质量。

一般来说,表面要求较高的铸件的拔模斜度会比较小,而表面要求较低的铸件的拔模斜度可以相对较大。

2. 铸件的几何形状:拔模斜度也与铸件的几何形状有关。

对于长而窄的铸件,拔模斜度可以较小;而对于短而宽的铸件,拔模斜度可能会略大一些。

3. 材料的收缩性:不同材料的收缩性也会对拔模斜度的标准产生影响。

一般来说,收缩性较大的材料需要设置较大的拔模斜度,以确保铸件能够顺利地从模具中脱模。

总之,铸造拔模斜度标准是一个相对灵活的概念,需要根据具体的铸件形状、材料和表面质量要求来确定。

在实际操作中,需要经验丰富的铸造工程师进行合理的设计和调整。

压铸件拔模斜度要求

压铸是一种将熔融金属注入到压铸模具中进行成型的工艺。

在压铸过程中,拔模斜度是一个重要的参数。

拔模斜度是指在压铸模具中,铸件从模具中脱离的方向与铸件横截面平面的夹角。

拔模斜度的大小对于铸件的成型、质量甚至是机械性能都有着重要的影响。

拔模斜度的大小直接影响到铸件的成型。

如果拔模斜度太小,铸件很难脱离模具,这样就会导致铸件的成型不完整,甚至出现拉伸变形等缺陷。

如果拔模斜度太大,铸件容易出现挤压变形等问题,导致铸件的尺寸不精确。

因此,在压铸过程中,拔模斜度的大小需要根据具体的铸件来确定,以保证铸件的成型完整、精确。

拔模斜度对铸件的质量也有着重要的影响。

如果拔模斜度不合适,就会导致铸件表面的气孔、夹杂等缺陷增多,从而影响铸件的质量。

特别是对于一些精密铸件,如汽车零件等,拔模斜度的大小直接影响到其表面精度和尺寸精度,因此需要特别注意。

拔模斜度对于铸件的机械性能也有着重要的影响。

如果拔模斜度不合适,就会导致铸件的应力分布不均匀,从而影响铸件的机械性能。

特别是对于一些高强度铸件,如航空发动机零件等,拔模斜度的大小对于其机械性能的影响更加显著。

拔模斜度是压铸过程中一个非常重要的参数。

在压铸过程中,需要根据具体的铸件来确定拔模斜度的大小,以保证铸件的成型完整、

精确,质量优良,机械性能稳定。

同时,需要注意拔模斜度与其它工艺参数的协调配合,以实现最佳的铸造效果。