波接管换热器

- 格式:doc

- 大小:25.50 KB

- 文档页数:5

管壳式换热器的制造、检验要求作为压力容器管壳式换热器制造、检验及验收应符合GB150的要求,但同时也要符合换热器本身的特殊要求。

一、焊接接头分类与一般压力容器类似,管壳式换热器也将主要受压部分的焊接接头分为A、B、C、D四类,如图7-1所示(教材P192)。

A类接头为筒体、前后管箱或膨胀节的轴向焊缝;B类接头为筒体、前后管箱或膨胀节的周向焊缝或带径发兰与接管的对接环向焊缝;C类接头为筒体或前后管箱与无径发兰或无径发兰与接管的平焊环向焊缝;D类接头为接管与筒体或前后管箱的环向焊缝。

二、零部件制造要求1.管箱与壳体壳体内径允许偏差:对于用板材卷制的壳体,起内径允许偏差可通过控制外圆周长的方式加以控制,外圆周长的允许上偏差为10mm,下偏差为零。

2.圆度:壳体同一断面上的最大直径和最小直径之差e应符合以下要求:对于公称直径DN(以mm为单位)不大于1200mm的壳体:e≤min(0.5%DN,5)mm;对于公称直径DN(以mm为单位)大于1200mm的壳体:e≤min(0.5%DN,7)mm。

3.直线度:壳体沿圆周0°、90°、180°、270°四个部位(即通过中心线的水平面和垂直面处)测量的壳体直线度允许偏差应满足以下要求:当壳体总长L≤6000mm时,直线度允许偏差≤min (L/1000,4.5) mm;当壳体总长L>6000mm时,直线度允许偏差≤min (L/1000,8) mm。

热处理要求`:碳钢、低合金钢制的焊有分程隔板的管箱和浮头平盖、侧向开孔超过1/3圆筒内径的管箱,焊后需作清除应力处理,有关密封面在热处理后加工。

4.其它要求:壳体在制造中应防止出现影响管束顺利安装的变形。

有碍管束装配的焊缝应磨至与母材表面平齐。

接管、管接头等不应伸出管箱、壳体的内表面。

(解释圆度、直线度)5.换热管(1)换热管的拼接:当换热管需拼接时其对接接头应作焊接工艺评定。

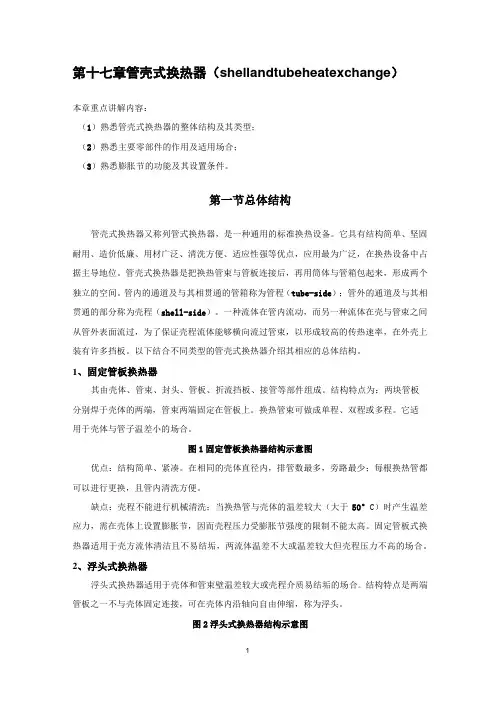

换热器的概念、特点、分类及应用换热器是将热流体的部分热量传递给冷流体的设备,又称热交换器。

在石油、化工、轻工、制药、能源等工业生产中,常常需要把低温流体加热或者把高温流体冷却,把液体汽化成蒸汽或者把蒸汽冷凝成液体。

这些过程均和热量传递有着密切联系,因而均可以通过换热器来完成。

随着经济的发展,各种不同型式和种类的换热器发展很快,新结构、新材料的换热器不断涌现。

为了适应发展的需要,我国对某些种类的换热器已经建立了标准,形成了系列。

完善的换热器在设计或选型时应满足以下基本要求:(1)合理地实现所规定的工艺条件;(2)结构安全可靠;(3)便于制造、安装、操作和维修;(4)经济上合理。

浮头式换热器的一端管板与壳体固定,而另一端的管板可在壳体内自由浮动,壳体和管束对膨胀是自由的,故当两张介质的温差较大时,管束和壳体之间不产生温差应力。

浮头端设计成可拆结构,使管束能容易的插入或抽出壳体。

(也可设计成不可拆的)。

这样为检修、清洗提供了方便。

但该换热器结构较复杂,而且浮动端小盖在操作时无法知道泄露情况。

因此在安装时要特别注意其密封。

浮头换热器的浮头部分结构,按不同的要求可设计成各种形式,除必须考虑管束能在设备内自由移动外,还必须考虑到浮头部分的检修、安装和清洗的方便。

在设计时必须考虑浮头管板的外径Do。

该外径应小于壳体内径Di,一般推荐浮头管板与壳体内壁的间隙b1=3~5mm。

这样,当浮头出的钩圈拆除后,即可将管束从壳体内抽出。

以便于进行检修、清洗。

浮头盖在管束装入后才能进行装配,所以在设计中应考虑保证浮头盖在装配时的必要空间。

钩圈对保证浮头端的密封、防止介质间的串漏起着重要作用。

随着幞头式换热器的设计、制造技术的发展,以及长期以来使用经验的积累,钩圈的结构形式也得到了不段的改进和完善。

钩圈一般都为对开式结构,要求密封可靠,结构简单、紧凑、便于制造和拆装方便。

浮头式换热器以其高度的可靠性和广泛的适应性,在长期使用过程中积累了丰富的经验。

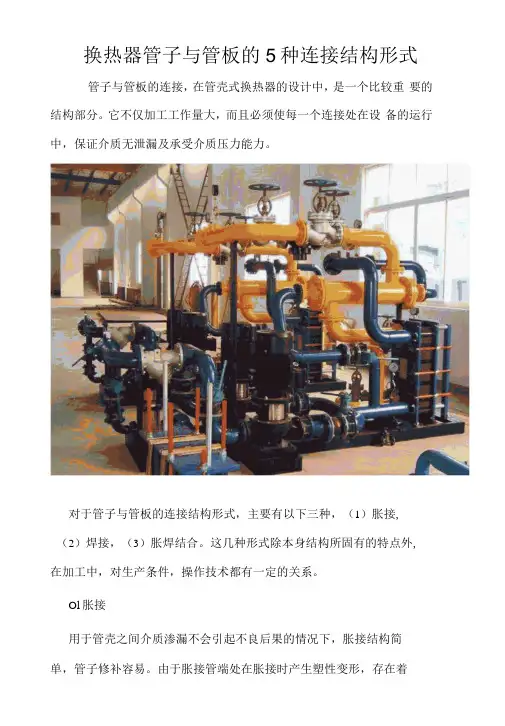

换热器管子与管板的5种连接结构形式管子与管板的连接,在管壳式换热器的设计中,是一个比较重要的结构部分。

它不仅加工工作量大,而且必须使每一个连接处在设备的运行中,保证介质无泄漏及承受介质压力能力。

对于管子与管板的连接结构形式,主要有以下三种,(1)胀接, (2)焊接,(3)胀焊结合。

这几种形式除本身结构所固有的特点外, 在加工中,对生产条件,操作技术都有一定的关系。

Ol胀接用于管壳之间介质渗漏不会引起不良后果的情况下,胀接结构简单,管子修补容易。

由于胀接管端处在胀接时产生塑性变形,存在着残余应力,随着温度的上升,残余应力逐渐消失,这样使管端处降低密封和结合力的作用。

所以此胀接结构,受到压力和温度的一定限制。

一般适用压力P0≤4MPa,管端处残余应力消失的极限温度,随材料不同而异,对碳钢、低合金钢当操作压力不高时,其操作温度可用到300°Co为了提高胀管质量,管板材料的硬度要求高于管子端的硬度, 这样才能保证胀接强度和紧密性。

对于结合面的粗糙度,管孔与管子间的孔隙大小,对胀管质量也有一定的影响,如结合面粗糙,可以产生较大的摩擦力,胀接后不易拉脱,若太光滑则易拉脱,但不易产生泄漏,一般粗糙度要求为Ral2.5o为了保证结合面不产生泄漏现象,在结合面上不允许存在纵向的槽痕。

期炸既接管孔有光孔和带环形槽孔两种,管孔的形式和胀接强度有关,在胀口所受拉脱力较小时,可采用光孔,在拉脱力较大时可采用带环形槽的结构。

光孔结构用于物料性质较好的换热器,胀管深度为管板厚度减3mm,当管板厚度大于50m∏b胀接深度e一般取50 mm,管端伸出长度2~3 mmo 当胀接时,将管端胀成圆锥形,由于翻边的作用,可使管子与管板结合得更为牢固,抗拉脱力的能力更高。

当管束承受压应力时,则不采用翻边的结构形式。

管孔开槽的目的,与管口翻边相似,主要是提高抗拉脱力及增强密封性。

其结构形式是在管孔中开一环形小槽,槽深一般为0.4~0∙5 mm,当胀管时,管子材料被挤入槽内,所以介质不易外泄。

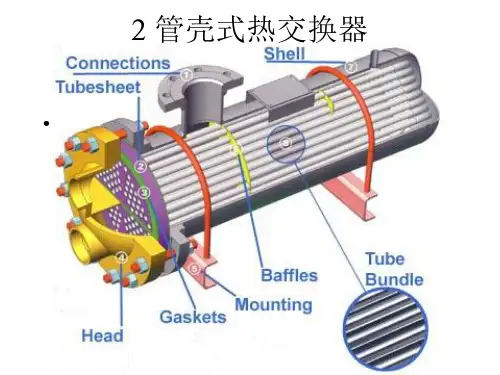

第十七章管壳式换热器(shellandtubeheatexchange)本章重点讲解内容:(1)熟悉管壳式换热器的整体结构及其类型;(2)熟悉主要零部件的作用及适用场合;(3)熟悉膨胀节的功能及其设置条件。

第一节总体结构管壳式换热器又称列管式换热器,是一种通用的标准换热设备。

它具有结构简单、坚固耐用、造价低廉、用材广泛、清洗方便、适应性强等优点,应用最为广泛,在换热设备中占据主导地位。

管壳式换热器是把换热管束与管板连接后,再用筒体与管箱包起来,形成两个独立的空间。

管内的通道及与其相贯通的管箱称为管程(tube-side);管外的通道及与其相贯通的部分称为壳程(shell-side)。

一种流体在管内流动,而另一种流体在壳与管束之间从管外表面流过,为了保证壳程流体能够横向流过管束,以形成较高的传热速率,在外壳上装有许多挡板。

以下结合不同类型的管壳式换热器介绍其相应的总体结构。

1、固定管板换热器其由壳体、管束、封头、管板、折流挡板、接管等部件组成。

结构特点为:两块管板分别焊于壳体的两端,管束两端固定在管板上。

换热管束可做成单程、双程或多程。

它适用于壳体与管子温差小的场合。

图1固定管板换热器结构示意图优点:结构简单、紧凑。

在相同的壳体直径内,排管数最多,旁路最少;每根换热管都可以进行更换,且管内清洗方便。

缺点:壳程不能进行机械清洗;当换热管与壳体的温差较大(大于50°C)时产生温差应力,需在壳体上设置膨胀节,因而壳程压力受膨胀节强度的限制不能太高。

固定管板式换热器适用于壳方流体清洁且不易结垢,两流体温差不大或温差较大但壳程压力不高的场合。

2、浮头式换热器浮头式换热器适用于壳体和管束壁温差较大或壳程介质易结垢的场合。

结构特点是两端管板之一不与壳体固定连接,可在壳体内沿轴向自由伸缩,称为浮头。

图2浮头式换热器结构示意图优点:当换热管与壳体有温差存在,壳体或换热管膨胀时,互不约束,不会产生温差应力;管束可从壳体内抽出,便于管内和管间的清洗。

波纹管换热器总结标准波纹管换热器是一种高效的换热设备,可广泛应用于化工、石油、制药、食品、电力等行业。

它具有紧凑型结构、高传热效率、低压降和可靠性高等优点。

在使用波纹管换热器时,需要遵循一定的标准和操作规程,以确保其正常高效地运行。

下面将对波纹管换热器的总结标准进行详细说明。

一、设计标准波纹管换热器的设计需要满足以下标准:国家标准GB150《钢制压力容器》、GB151《外燃锅炉》、GB15464《波纹管式金属补偿器》、GB50041《锅炉压力管道设计规范》等。

同时,还需要根据具体的使用场景和需求,选用适当的设计规范,如ASME、API、DIN、JIS等国际标准。

二、材料选用标准波纹管换热器的材料选用需要符合以下标准:耐腐蚀性能好,在介质中具有良好的抗腐蚀性能;耐高温性能好,能够在高温环境下正常工作;机械性能好,具有较高的强度和韧性;耐磨损性好,能够在搅拌、冲击等工况下正常工作。

常见的材料有不锈钢、碳钢、合金钢等。

三、制造与安装标准波纹管换热器的制造和安装需要符合以下标准:焊接工艺符合国家标准,焊缝质量好,无裂纹、气孔和夹渣等缺陷;各种接头的密封性能好,无渗漏现象;焊接接头的强度满足设计要求,焊道表面光滑、光洁。

安装时需要保证波纹管换热器的位置准确、固定可靠,管道连接紧密,无死角和死角等现象。

四、运行与维护标准波纹管换热器的运行与维护需要符合以下标准:设备在运行前需要进行试运行和调试,确保其正常工作;设备投入运行后,需要定期检查设备的工作状态,如泄漏、温度、压力等参数;需要按照规定周期清洗设备,防止结垢和堵塞;设备停机维护时,需要进行设备的保养和维修,如更换密封件、检修阀门等。

五、安全与环保标准波纹管换热器的安全与环保需要符合以下标准:设备运行时需要符合压力容器安全规范,确保设备在压力范围内正常工作;设备的泄漏量需要符合国家标准,防止泄漏对环境产生污染;设备的废气和废水排放需要符合国家标准,确保环境保护的要求。

换热器知识波纹管换热器基本结构及适用围波纹管换热器的结构按管板、壳体及其配合部分的形式可分为固定管板式、浮头式、釜式。

波纹管换热器的基本结构及分类U型管式四种结构型式,与管壳式换热器中的固定管板式、浮头式、釜式及U 型管式四种结构型式大体上相同,所不同的是部主要传热元件(换热管)不同而已。

波纹管换热器采用带波纹的换热管,而管壳式换热器采用光滑的直管作为换热管。

具体选用哪种类型的换热器要根据工作条件全面衡量.同时应选择合适的流速来提高传热系数。

1.固定管板式波纹管换热器这类换热器的特点是结构简单、紧凑,不堵不漏,运行平稳,安全可靠。

换热管便于更换。

在同样的筒体直径,排管数目最多。

管程可分成任程数,可以改变程数来改变管流体的流速。

然而,壳程清洗比较困难,不能进行机械清洗。

筒体与换热管之间的膨胀差由波纹管加以补偿,但补偿量不能太大。

固定管板式波纹管换热器适用于温度小干350℃、压为小于6.4MPa的场合,但最高温度与最大压力不能同时出现。

2.浮头式波纹管换热器浮头式波纹管换热器的特点是管束可以随意从筒体抽出,管束的膨胀不受筒体的约束,不会产生温差应力。

膨胀量可大可小,管程可分成多管程,能在较高的温度和压力条件下工作。

但这类换热器结构复杂,造价高,材料消耗大,在装配时要考虑换热管的受力情况,防止波纹换热管在不正常情况下工作。

由于浮头端封头操作中无法检查,所以在制造、安装时要特别住意其密封性,否则易发生漏。

另外,管束与筒体之间的环隙较大,设计时要避免短路。

浮头式波纹管换热器几乎适用于任场合,特别是壳程介质易堵易结垢的场合,此类换热器使用起来更加便利。

3.釜式波纹管换热器釜式波纹管换热器上部设置适当的蒸发空间,同时兼有蒸发室的作用。

蒸发室的尺寸由蒸汽的性质、选择的流速来决定。

概算时一般取最大直径为小端直径的1.5~2倍,液面高度通常比最上部的管子至少高出500mm。

这类换热器与浮头式相差不多,但制造起来比浮头式更难一些。

波节管换热器工作原理

波节管换热器是一种高效的热交换装置,主要用于在流体中传递热量。

它的工作原理基于波动热管的原理,以下是其工作原理的简要描述:

1. 热源侧:在热源一侧,热源通过传导方式将热量传递给内部的工作介质。

这些工作介质被加热后会产生液体汽化,形成气化区。

2. 换热区:从气化区产生的高温高压气体流向换热区,在这里与冷却介质进行热交换。

冷却介质从换热管的一端进入,沿着管道的螺旋路径流动,与气体接触并吸收热量,使气体温度降低。

3. 冷凝区:当热量传递完毕后,气体在冷凝区被降温,从气态转变为液态,释放出大量的潜热。

在冷凝区,冷凝介质通过管壁吸收气体释放的热量,使气体冷却,并在管道的另一段被排出。

4. 冷凝后的非凝馏物流体返回热源区。

该设备通过循环的工作方式,持续地将热量从热源一侧传递到换热区,然后通过冷凝区将热量排出,实现热量的高效转移。

由于波节管换热器具有结构简单、传热效率高、体积小等特点,广泛应用于工业和商业领域中的许多热交换过程中。

引言概述换热器通用胀接工艺是一种常用的换热器连接工艺,用于将换热器管束与壳体有效连接,确保换热器的正常运行。

本文将对换热器通用胀接工艺进行详细介绍,包括工艺原理、工艺步骤、工艺优点及适用范围。

正文内容1.工艺原理1.1胀接原理换热器通用胀接工艺是通过利用金属材料的可塑性,在管束与壳体之间形成一定的力学连接,实现换热器部件之间的良好密封和传热效果。

胀接工艺利用管束内放置胀接管,通过在管束两端施加一定的胀接力,使得管束与壳体之间产生形变,从而实现紧密连接。

1.2胀接原理的基本要求胀接工艺的基本要求是确保换热器的密封性、传热效果以及结构强度。

在进行胀接前,需要进行严格的材料选择和设计计算。

一方面,胀接材料需要具备较好的抗腐蚀性能和耐高温性能,以适应不同工况下的换热器应用。

另一方面,根据换热器的工作压力和温度等参数,合理设计胀接力的大小,确保胀接的牢固性和可靠性。

2.工艺步骤2.1前期准备换热器通用胀接工艺需要进行一系列的前期准备工作。

首先是对换热器的设计进行分析和评估,确定胀接的适用性和可行性。

其次是根据设计要求选取合适的胀接材料,并对材料进行检测和验收。

然后进行胀接工艺的参数计算和工艺方案设计。

最后是制定胀接施工方案,并准备必要的工艺设备和工具。

2.2胀接施工在施工过程中,首先需要对换热器进行清洗和检查,确保管束表面光洁无污染。

接下来将胀接管按照设计要求放置于管束两端,并进行包封和固定。

然后通过工艺设备施加一定的胀接力,使得胀接管与管束和壳体发生变形,实现胀接连接。

胀接力的施加需要控制力量和速度,避免过度胀接导致破裂或松动。

2.3检测和验收胀接施工完成后,需要进行严格的检测和验收。

主要包括外观检查、胀接质量检测和尺寸测量。

外观检查主要是检查管束与壳体之间的连接是否紧密,无裂纹、变形等缺陷。

胀接质量检测可采用无损检测方法,如超声波、放射线等,检测胀接处的内部质量。

尺寸测量则是对管束直径、壳体孔径等尺寸进行测量,确保符合设计要求。

公称直径Dg(mm)曲面高度h1(mm)直边高度h(mm)厚度s (mm)4001002545001254066001505087001751080020012900225141000250161200300181400350201600400221800450242000500262200550282400600302600650322800700343000750363200800383400850403600900380095040001000公称直径DN (mm)DD1D2D3D47008157807507407378009158808508408379001015980950940937100011301090105510451042120013301290125512411238140015301490145514411438160017301690165516411638180019301890185518411838200021302090205520412038公称直径DN (mm)DD1D2 ad7008157806933618800915880793381890010159808934018100011301090998402312001330129011984423椭圆形封头的尺寸甲型平焊法兰的尺寸系列固定管板式换热器管板尺寸14001530149013984623160017301690159850231800193018901798562320002130209019985823公称直径波的直径圆弧半径接管公称直径接管壁厚7009503050 3.5800105035653900115035803100013003510041200150035125 3.51400170045150 4.51600190045175518002100452009.520002360452251025011.530012.535013.540013<=300300-450450-600600-750>750200-2503561010400-70056101012700-100068101216〉1000610121616接管公称直径接管法兰外径螺栓孔位置突缘半径螺栓孔直径接管法兰厚度50140110901412651601301101414801901501281816100210170148181812524020017818201502652252021822175290260232182420032028025818螺栓个数2253453002861842503753353101863004253953601883504754354121840052548546418向邻两折流板间距接管法兰尺寸壳体公称内径膨胀节尺寸补强圈尺折流板厚度/mm换热管 管径d(mm)管长L (m)D25mm×2.5mm 203、6、9 D19mm×153、6、9热流体冷流体传热系数K(W/(㎡/℃))水水850--1700轻油水340--910重油水60--280气体水17--280水蒸气冷凝水1420--4250水蒸气冷凝气体30--300低沸点烃类蒸汽冷凝(常水455--1140低沸点烃类蒸汽冷凝(减水60--170水蒸气冷凝水沸腾2000--4250水蒸气冷凝轻油沸腾455--1020水蒸气冷凝重油沸腾140--425常用换热管中心距换热管外径12141925换热管中心距16192532换热器公称底板长度螺栓孔间距长400370120120280500460120120330600540150160420700640150160500管壳式换热器的K值大致范围鞍式支座标准A型 底板宽度 B型800730150160590 900810150160660 1000900150160740 12001080150160900 140012602002501050 160014302002501180 180016002002501330 200017802002501490 220019502503001680 240021302503001890 260023002503002080 280024703004002240 300026503004002430 320028203004002590 340030003004002740 360032003004002920 380033503004003070 400035303004003250列a d螺栓规格螺栓个数3618M16283818M17324018M18364023M20324423M20364623M20405023M20485623M20525823M2060螺栓规格螺栓孔数M1628M1732M1836M2032M2036M2040M2048M2052M2060强圈尺寸补强圈外径补强圈厚度13041606180821010250123001436016400184402047022540246102668028568101216突缘厚度3333333333333对三角形排列1.5正方形排列1.432384557404857725060140170506014017060701702506070170250管程结垢系数ft准A型 螺栓孔间距宽 B型A型 垫板长度 B型6070170250 6070170250 6070170250 6070170250 110130300350 110130300350 110130300350 110130300350 130160365450 130160365450 130160365450 160210450550 160210450550 160210450550 160210450550 160210450550 160210450550 160210450550。

热交换器换热器的分类■板式换热器的构造原理、特点:8p0u'KW4P(u.G+I9T8P-?板式换热器由高效传热波纹板片及框架组成。

板片由螺栓夹紧在固定压紧板及活动压紧板之间,在换热器内部就构成了许多流道,板与板之间用橡胶密封。

压紧板上有本设备与外部连接的接管。

板片用优质耐腐蚀金属薄板压制而成,四角冲有供介质进出的角孔,上下有挂孔。

人字形波纹能增加对流体的扰动,使流体在低速下能达到湍流状态,获得高的传热效果。

并采用特殊结构,保证两种流体介质不会串漏。

;B"P4Q%N/`(|'O■螺旋板式换热器的构造原理、特点:6S#y;Q+V8q螺旋板式换热器是一种高效换热器设备,适用汽-汽、汽-液、液-液,对液传热。

它适用于化学、石油、溶剂、医药、食品、轻工、纺织、冶金、轧钢、焦化等行业。

按结构形式可分为不可拆式(Ⅰ型)螺旋板式及可拆式(Ⅱ型、Ⅲ型)螺旋板式换热器。

Y-Y6F■列管式换热器的构造原理、特点:列管式换热器(又名列管式冷凝器),按材质分为碳钢列管式换热器,钢铝复合轧片管,不锈钢列管式换热器和碳钢与不锈钢混合列管式换热器三种,按形式分为固定管板式、浮头式、U型管式换热器,按结构分为单管程、双管程和多管程,传热面积1~500m2,可根据用户需要定制。

,I;^&@换热设备介绍:换热设备是实现化工生产过程中热量交换和传递不可缺少的设备。

在热量交换中常有一些腐蚀性、氧化性很强的物料,因此,要求制造换热设备的材料具有抗强腐蚀性能。

它可以用石墨、陶瓷、玻璃等非金属材料以及不锈钢、钛、钽、锆等金属材料制成。

但是用石墨、陶瓷、玻璃等材料制成的有易碎、体积大、导热差等缺点,用钛、钽、锆等稀有金属制成的换热设备价格过于昂贵,不锈钢则难耐许多腐蚀性介质,并产生晶间腐蚀。

t,H#m7E■管壳式换热器的构造原理、特点:6Q0uK;N)]3Jg%e管壳式换热器是进行热交换操作的通用工艺设备。

广泛应用于化工、石油、石油化工、电力、轻工、冶金、原子能、造船、航空、供热等工业部门中。

1、传热系数高。

波节管换热器的强化传热是依靠其独特的传热元件-波纹来实现的。

波纹管从一种小圆弧连续相切外形、如波纹的薄壁管子。

大小圆弧的半径和波纹的节距经特殊设计、特殊加工而成。

由于管子截面的不断变化,其传热系数为老式管壳式换热器的2~3倍。

2、流动阻力小。

由于提高传热能力主要是依靠流体的场能破坏边界层,因而流速并不很高,在交换相同热量的情况下,流体阻力小于其他类型的

热交换器,具有明显的节能效果。

3、传热元件表面不易结垢。

波节管在工作过程中,受介质温度的影响,使其产生小量的轴向伸缩变化,同时管内外的曲率也频繁变化。

由于垢层

和波纹管的线膨胀系数相差很大,所以在温差的作用下污垢与波纹管之间产生一个较大的拉脱力,足以使污垢脱落。

对于供暖、空调系统,可以保证

连续运行。

4、保留了传统管式换热器耐高温、耐高压的特点。

5、具有热应力自动补偿的功能。

波节管的特殊结构形状,使其在受热情况下,可以自动产生伸缩来补偿温度的热应力,从而延长了设备寿命。

波节管换热器是强化传热节能高效换热设备,在石油、化工、电力系统、供热采暖等已经得到广泛应用。

产品特点

1.传热效率高

波节管换热器是依靠独特的传热元件—波节管来实现的。

波节管特殊的波峰与波谷设计,使流体流动时由于管内外截面连续不断地突变形成强烈湍流,即使在流速很小的情况下,流体在管内外均可形成强烈扰动,大大提高了换热管的传热系数,其传热系数比传统管式换

热器高2~3 倍。

2.不污不堵不结垢,运行平稳

波节管换热器在工作过程中,一方面管内外介质始终处于高度湍流状态,使得介质中的固

体微粒难以沉积结垢;另一方面受介质温差影响,波节管会产生微量的轴向伸缩变形,管内

外的曲率会随之频繁变化,由于垢层和波节管的线膨胀系数相差很大,所以污垢和换热管之

间会产生较大的拉脱力,即使有水垢沉着也会因此破裂而自动脱落,从而使换热器始终保持

持久、高效的换热性能。

同时管路通道大,压降小、节能效果明显,也不存在堵塞问题。

3.具有自动补偿功能

波节管换热器的特殊结构形状,使其在受热情况下,可有效的降低热应力,无须加设膨胀节,从而简化了产品结构,提高了产品的可靠性

波节管换热器管式换热器

波节管换热器的概述

波节管换热器是强化传热节能高效换热设备,在石油、化工、电力系统、供热采暖等已经得到广泛应用,根据波节管的结构特性,经过生产实践和理论计算,验证了管壳式不锈钢波节管换热器。

波节管换热器的技术特性

1. 传热系数高,换热能力强。

2. 传热表面不易结垢。

3. 保留了传统管壳式换热器耐高温、耐高压的特点

4. 具有热应力自动补偿功能。

波节管换热器的技术参数

1.一般情况下,管程、壳程设计压力均可分为0.6Mpa、1.0 Mpa、1.6 Mpa三种,也可按用户要求特殊设计。

2.波节管换热器使用温度范围为-20~350℃,波节管直径一般为φ19、φ25两种。

3.壳体材料:碳钢、不锈钢等。

4.波节管材料:不锈钢0Cr18Ni9、0Cr18Ni12Mo2Ti、0Cr18Ni14Mo2等。

用途

波节管换热器是强化传热节能高效换热设备,在石油、化工、电力系统、供热采暖等已经得到广泛应用。

特点

1.无振动:波节管在运行中没有疲劳破坏,特别是解决了汽水换热中的振动问题。

2.结构紧凑:在单位体积内能排到更多的换热管。

3.减少流体阻力:阻止了内流通道和流动死区,提高了换热能力。

4.采用不锈钢与碳钢复合而成的管板,解决了薄壁波节换热管与管板的焊接难点,并延长了使用寿命。

5.传热系数高:流体进入波节管,流经凹槽段时,因湍流凹槽收缩作用使流体的

流速得到提高,同时流动方向多变。

水-水换热,传热系数K可达3200~5000W/M2℃。

6.耐高温、高压:虽然波纹管的壁很薄(0.7-1.5),但是它采用了特殊的成型工艺及独特的波纹外型,使其承压力不仅没有下降,反而更高,通常可达到6MPa。

7.防垢、除垢:换热器的结垢、腐蚀、堵塞一直是个较难解决的问题,特别是在水质条件较差或水处理不够理想的情况下,这一问题尤为突出。

由于本换热器在很低流速下就可以产生很发达的湍流,使管壁上不易形成垢层的晶核和聚积结垢物,因而换热管不易结垢。

介质种类

波节管换热器换热介质种类有:水—水、汽—水、油—油、油—水、糠醛—水、天然气—水、氨混气—水、液氨—水七种介质。

点击:410 录入时间:2012-7-6 【打印此页】【返回】

波节管换热器是一种型的强化传热节能型高效换热设备。

波节管换热器是在传统的列管式

换热器的基础上,应用强化传热理论及换热管独特的波峰与波谷的设计,是换热器各项性能

有了重大突破。

它继承了列管是换热器坚固、耐用、安全、可靠等优点。

同时又克服了其换

热能力差、易结垢等缺点。

介质流经波节管时,在管内外产生明显扰动,阻断边界层增厚,强化了传热,提高了传热效率;波节管特殊的结构型形状,在介质作用下可产生低频率微动,具有较强的自洁作用,不易结垢;而且具体热应力自动补偿功能,无需加设膨胀节;波节管

换热器的热效率高、体积小、性能稳定、安全可靠等特点,使其广泛应用于城市集中供热、电厂、石油、化工、轻工、制药等行业及民用建筑的热水供应及供暖系统。

换热器性能特

点传热效率高波节管换热器是依靠独特的传热元件-波节管来实现的。

波节管特苏的波峰

与波谷设计,使流动时由于管内外截面连续不断地突变形成强烈湍流,即使在流速很小的情

况下,流体在管内外均可形成强烈的扰动,大大提高了换热管的传热系数,其传热系数比传

统的管事换热器高2-3倍。

2、不污不堵不结垢,运行平稳波节管在工作过程中,一方面

管内、外介质始终处于高度湍流状态,使得介质中的固体微粒难以沉积结垢;另一方面受

节制温差的影响,波节管会产生微量的轴向伸缩变形,管内外的曲率会随之频繁变化,由

于垢层和波节管的线膨胀系数相差很大,所以污垢换热管之间会产生较大的拉脱力,及时有

水垢沉着也会因此破裂而自动脱落,从而使换热器始终保持持久、高效的换热性能。

同时管

路通道大,压降小、节能效果显著,也不存在堵塞问题。

3、具有自动补偿功能波节管的

特殊结构形状,使其在受热情况下,有效地降低热应力,无需加设膨胀节从而简化了产品结构,提高了产品的可靠性。

4、可靠、安全牢固本产品密封周长短,波峰与波谷的存在使

其轴向伸缩能力增强,有效地减少了温差应力、能适应较大温差、压力的变化,因而不会

出现管口破裂而造成的泄漏现象。

折流板与波节管的独特连接工艺,延长了换热器的使用寿命。

一、波节管换热器简介

波节管换热器是一种型的强化传热节能型高效换热设备,又俗称波纹管换热器或湍流换热器,是依据换热管形状或流体流动形式而命名。

波节管换热器是在传统的列管式换热器的基础上,应用强化传热理论及换热管独特的波峰

与波谷的设计,是换热器各项性能有了重大突破。

它继承了列管是换热器坚固、耐用、安全、可

靠等优点。

同时又克服了其换热能力差、易结垢等缺点。

介质流经波节管时,在管内外产生明显扰动,阻断边界层增厚,强化了传热,提高了传热效率;波节管特殊的结构型形状,在介质作用下可产生低频率微动,具有较强的自洁作用,不易结垢;而且具体热应力自动补偿功能,无需加设膨胀节;波节管换热器的热效率高、体积小、性能稳定、安全可靠等特点,使其广泛应用于城市集中供热、电厂、石油、化工、轻工、制药等行业及民用建筑的热水供应及供暖系统。

二、换热器性能特点

1、传热效率高

波节管换热器是依靠独特的传热元件-波节管来实现的。

波节管特苏的波峰与波谷设计,使流动时由于管内外截面连续不断地突变形成强烈湍流,即使在流速很小的情况下,流体在管内外均可形成强烈的扰动,大大提高了换热管的传热系数,其传热系数比传统的管事换热器高2-3倍。

2、不污不堵不结垢,运行平稳

波节管在工作过程中,一方面管内、外介质始终处于高度湍流状态,使得介质中的

固体微粒难以沉积结垢;另一方面受节制温差的影响,波节管会产生微量的轴向伸缩变形,管内外的曲率会随之频繁变化,由于垢层和波节管的线膨胀系数相差很大,所以污垢换热管之间会产生较大的拉脱力,及时有水垢沉着也会因此破裂而自动脱落,从而使换热器始终保持持久、高效的换热性能。

同时管路通道大,压降小、节能效果显著,也不存在堵塞问题。

3、具有自动补偿功能

波节管的特殊结构形状,使其在受热情况下,有效地降低热应力,无需加设膨胀节从而简化了产品结构,提高了产品的可靠性。

4、可靠、安全牢固

本产品密封周长短,波峰与波谷的存在使其轴向伸缩能力增强,有效地减少了温差

应力、能适应较大温差、压力的变化,因而不会出现管口破裂而造成的泄漏现象。

折流板与波节管的独特连接工艺,延长了换热器的使用寿命。

5、技术性能

公称通经:DN325-1400mm

设计压力:PN1.0、1.6、2.5、4.0、6.4MPa

设计温度:-20-400℃

总传热系数:水—水:k=2000—3500W /m2·℃

汽—水:k=2500—4000 W /m2·℃

其它介质:视介质物理及工况而定壳体材质:碳钢、低合金钢、不锈钢波节管材质:0Cr 18Ni9、T2、316L。