侧钻概述

- 格式:doc

- 大小:22.50 KB

- 文档页数:1

侧钻工艺技术侧钻工艺技术是一种用于石油和天然气勘探和开发的方法。

它允许在石油或天然气井的侧面进行钻探,以便获得更大的井产量。

与传统的直钻方法相比,侧钻技术具有更多的优势和挑战。

首先,侧钻工艺技术可以在已经钻成的井眼旁边进行钻探,同时钻具还可以保持原始垂直井身的运转,避免了重新钻探全新井口的时间和成本。

这种技术可以最大限度地利用井眼的储层面积,以提高勘探和开发过程中的油气产量。

其次,侧钻工艺技术在勘探和开发阶段提供了更多的多方向操作性和控制性。

侧钻井眼可以通过控制钻具的角度和方向进行导向钻探,以在地层中锁定目标储层和产层。

这种导向钻探的准确性可以大大提高油气采集率,并最大化资源开发的经济效益。

此外,侧钻技术还可以克服地质障碍和限制,如盐床、断层和裂缝等。

通过选择适当的钻井工艺和技术,侧钻工程可以绕过这些障碍物,避开地下水和地质结构,从而更好地探明和采集油气资源。

然而,侧钻工艺技术也面临一些挑战。

其中之一是技术复杂性。

侧钻井眼的设计和操作需要精确的工程计算和复杂的控制系统。

此外,由于侧钻井眼的弯曲和封堵,需要特殊的钻井工具和设备,以确保钻井过程的顺利进行。

这些技术和设备成本较高,需要专业人员的操作和维护。

另一个挑战是环境和安全问题。

侧钻工艺技术需要在地下开展作业,其中涉及高温、高压和有毒气体等危险环境。

为了保证操作人员的安全和环境的可持续性,必须制定严格的操作规程和风险管理措施。

综上所述,侧钻工艺技术是一项重要的石油和天然气勘探和开发技术。

它能够有效地提高油气产量,克服地质障碍并提供多方向操控性。

然而,它也面临技术复杂性和环境安全等挑战。

随着技术的不断进步和经验的积累,侧钻工艺技术将继续发展,并为石油和天然气行业的可持续发展做出贡献。

侧钻工艺技术的发展和应用已经在石油和天然气勘探领域产生了显著影响。

通过侧钻技术,我们能够更好地理解地下储层,准确地导向钻探到目标层并最大化资源的开发。

侧钻井眼的设计和钻探是侧钻工艺技术的核心。

稠油井侧钻技术稠油井侧钻技术是在已钻主井眼内,按预定方向和要求侧钻一口新井的工艺过程。

根据侧钻方法可分为套管开窗侧钻和裸眼侧钻。

裸眼侧钻主要用于深井事故处理,稠油侧钻多采用套管侧钻技术,这里只介绍套管侧钻技术。

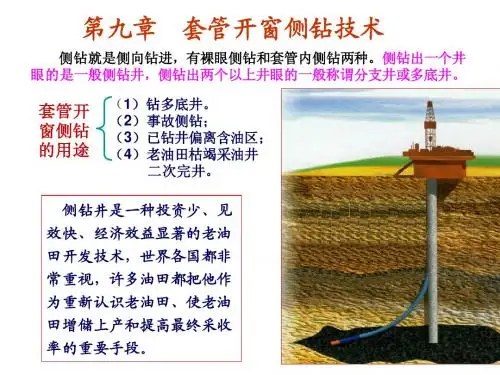

第一部分侧钻的概念套管侧钻井是指在原套管内某一特定深度处开窗或锻铣后侧钻新井眼。

它包括侧钻直井、定向井和水平井(图1)。

侧钻井是一种投资少、见效快、经济效益显著的老油田开发技术,世界各国都非常重视,许多油田都把它作为重新认识老油田、使老油田增储上产和提高最终采收率的重要手段。

(图1套管侧钻井示意图)一、侧钻应用侧钻井一般是从5in、51/2in 或7in 生产套管侧钻33/4in、41/2in、6in 的小井眼,是目前应用广泛的钻井技术。

辽河稠油油田的大部分侧钻井是在φ177.8mm 生产管柱里开窗,用φ152mm 钻头侧钻,下φl27mm 尾管。

侧钻能使套损井、停产井、报废井、低产井等复活,使老油田恢复产能。

侧钻的优点:有效地开发各类油藏;充分利用原有的井场、地面采输设备,减少钻井作业费,节约套管使用费、地面建设费、降低施工成本;缩短施工周期,提高综合经济效益。

侧钻主要应用范围有:(1)套管损坏严重、无法修复的井。

(2)井下发生复杂事故、无法处理的井或出现水锥的井。

(3)油层出砂严重、套管又有损坏、无法采取防砂工艺的稠油热采井。

(4)需要钻开井底附近新的含油层系。

(5)在海上、湖泊、大陆有钻多底井等特殊要求。

二、侧钻井的发展状况早在20世纪20年代国外就提出了用侧钻井提高油井的产量。

1929年,美国钻了一口井深900m的侧钻井;1936年苏联开始应用侧钻技术,50年代开始大面积试验和推广,60年代末至70年代初处于低潮,90年代以来有较大的发展。

辽河油田自1992年实施侧钻技术以来,至2005年底,稠油侧钻井数已超过1000口。

侧钻井技术在稠油老井的改造、老油田提高产量方面见到了成效。

第二部分侧钻专用工具根据侧钻的工艺要求,侧钻井主要专用工具包括导斜器、送入器、开窗铣锥、丢手接头及固井工具等。

侧钻工艺技术侧钻工艺技术是一种钻探技术,适用于地下矿井、隧道等工程施工中的钢筋混凝土墙壁或岩石层的侧向钻孔。

这种技术可以提高施工效率,并且在必要时可以作为固定穿越道路的支撑结构。

侧钻工艺技术的应用范围非常广泛,可以用于建筑施工、地下矿井开采、地下综合管廊等各种工程项目。

侧钻工艺技术的核心是通过钻机的旋转和推进,将钻头送入墙壁或岩石层中,并且通过控制钻头的角度和方向,可以实现各种形状和大小的侧向孔洞开挖。

具体的工艺流程包括:首先,确定钻孔的位置和方向。

根据工程设计要求,确定钻孔的具体位置和方向,可以使用激光或GPS等导航设备来定位。

然后,选择适当的钻头和钻具。

根据工程项目的需求和材料的性质,选择合适的钻头和钻具。

接下来,进行钻孔操作。

将钻头放入钻孔机中,根据设计要求调整钻头的角度和方向,开启钻机,开始钻孔作业。

在钻孔过程中,需要根据墙壁或岩石层的硬度和坚固程度,适时调整钻机的旋转速度和推进力。

最后,完成钻孔后的固结工作。

当钻孔达到设计深度后,需要采取相应的措施来固结钻孔,以防止墙壁或岩石层的坍塌。

可以使用灌浆材料或者安装钢管等方式来固结钻孔。

侧钻工艺技术的优点是可以在地下矿井和隧道等狭小空间内进行钻孔作业,提高了施工效率。

而且,通过侧向钻孔可以减少对地表的破坏,保护地下设施的完好性。

此外,侧钻工艺技术还可以用于固定穿越道路的支撑结构,确保施工安全。

然而,侧钻工艺技术也存在一些挑战和限制。

首先,钻孔过程中需要考虑准确控制钻孔的角度和方向,避免偏离设计要求。

其次,钻孔过程中可能遇到困难,如硬岩、粘土等难以穿透的地层。

此外,钻孔作业对设备和操作者的技术要求较高,需要有经验丰富的操作人员。

总的来说,侧钻工艺技术在地下施工和开采领域具有重要的应用价值,可以提高施工效率和安全性。

随着科技的不断发展,侧钻工艺技术也会不断改进和完善,为各种工程项目提供更好的解决方案。

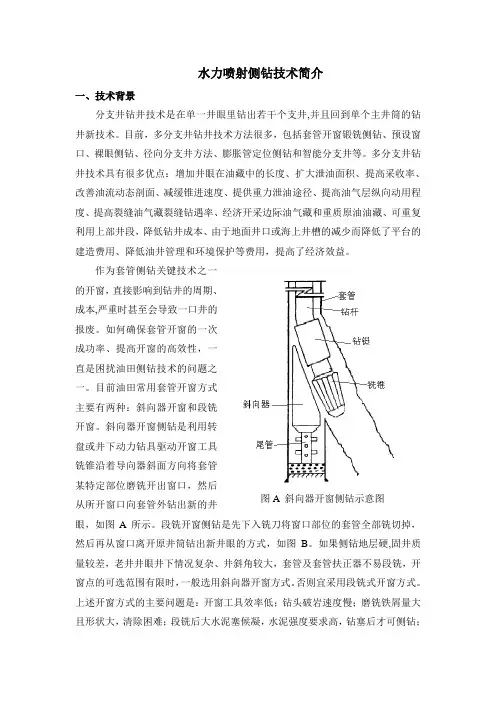

图A 斜向器开窗侧钻示意图 水力喷射侧钻技术简介一、技术背景分支井钻井技术是在单一井眼里钻出若干个支井,并且回到单个主井筒的钻井新技术。

目前,多分支井钻井技术方法很多,包括套管开窗锻铣侧钻、预设窗口、裸眼侧钻、径向分支井方法、膨胀管定位侧钻和智能分支井等。

多分支井钻井技术具有很多优点:增加井眼在油藏中的长度、扩大泄油面积、提高采收率、改善油流动态剖面、减缓锥进速度、提供重力泄油途径、提高油气层纵向动用程度、提高裂缝油气藏裂缝钻遇率、经济开采边际油气藏和重质原油油藏、可重复利用上部井段,降低钻井成本、由于地面井口或海上井槽的减少而降低了平台的建造费用、降低油井管理和环境保护等费用,提高了经济效益。

作为套管侧钻关键技术之一的开窗,直接影响到钻井的周期、成本,严重时甚至会导致一口井的报废。

如何确保套管开窗的一次成功率、提高开窗的高效性,一直是困扰油田侧钻技术的问题之一。

目前油田常用套管开窗方式主要有两种:斜向器开窗和段铣开窗。

斜向器开窗侧钻是利用转盘或井下动力钻具驱动开窗工具铣锥沿着导向器斜面方向将套管某特定部位磨铣开出窗口,然后从所开窗口向套管外钻出新的井眼,如图A 所示。

段铣开窗侧钻是先下入铣刀将窗口部位的套管全部铣切掉,然后再从窗口离开原井筒钻出新井眼的方式,如图B 。

如果侧钻地层硬,固井质量较差,老井井眼井下情况复杂、井斜角较大,套管及套管扶正器不易段铣,开窗点的可选范围有限时,一般选用斜向器开窗方式。

否则宜采用段铣式开窗方式。

上述开窗方式的主要问题是:开窗工具效率低;钻头破岩速度慢;磨铣铁屑量大且形状大,清除困难;段铣后大水泥塞候凝,水泥强度要求高,钻塞后才可侧钻;图B 段铣开窗侧钻示意图图C 水力方法钻超短半径水平井示意图斜向器坐封必须牢固,在整个钻井过程中窗口处容易引起事故。

目前,在套管井中实施连续油管侧钻的工艺较为复杂:首先下入一套挠性机械磨铣工具,在欲侧钻层位进行套管开窗,完成后起出磨铣工具,然后下入带有钻头的连续油管进行水平钻进,可水平伸入油层超过100米。

侧钻的关键技术分析与研究摘要:侧钻是在套损井的套损点以上选定一合适的深度,在该位置固定一个斜向器,利用斜向器的导斜和造斜作用,再运用铣锥进行侧向开窗,打开进入油层的新通道,然后进行侧向钻进,直到设计井深,最后下套管固井射孔完井或裸眼完井。

结合实际需求科学合理地搭配侧钻钻具并制作待钻井眼,实现对钻的精准控制,关注每个施工细节可以有效地提升侧钻的施工效率,从而更好地服务于钻探施工。

鉴于此,本文主要分析侧钻的关键技术。

关键词:侧钻;弯接头;单弯螺杆中图分类号:TD163 文献标识码:A1、引言套管开窗技术是侧钻恢复(修复)施工的重要工艺技术,被广泛应用于老井复产钻井作业过程中,这是一项十分重要的工序,主要包括侧钻定位,开窗方式选择和工具仪器选用,直接影响到重钻作业能否顺利进行。

2、概述套管开窗侧钻技术最初是在钻井,修井等施工中,应对井下复杂条件的一种工艺。

侧钻是在老井的原井眼基础上在左右两侧或者同侧侧钻出一个或者两个以上的分支,需要分别兼顾老井原井眼的井眼轨迹设计和新钻井眼井段的设计。

问题的难点在于如何在已经存在的老井眼轨迹基础上设计出合理的新侧钻井眼井段的井眼轨迹,以达到安全快速高效地钻达靶区的目的。

测井,监测和计算技术对原井套管的预定部位进行定向开窗和侧钻新井眼,并将新井眼钻达预定产层,由此形成了优化井网,增加产量以达到预定工程质量和工程目标的一系列技术。

在水平井技术越来越成熟的今天,套管开窗侧钻水平井能够利用老井井场和上部可利用井段钻出新井直接到达目的层,也能够有效地增加油井产量。

套管开窗侧钻水平井技术既能大面积地解决油田深层老井,复杂施工井和部分中浅层低产低效井连年增加的难题,又能充分利用良好老井、低产井剩余油气挖潜对难采储层的高效动用和提高采收率及降低开发成本具有很大的推广应用前景。

3、侧钻工艺技术的准备工作3.1、井眼准备(1)井眼准备的目的井眼准备工作旨在使侧钻各个阶段和下尾管都能顺利进行,达到侧钻的目的并恢复油水井的产量。

一、侧钻工艺一般流程图搬家、安装—起原井管柱—通井、洗井—挤灰封堵原射孔井段(或打底灰)—试压—下导斜器打压座封—下铣锥开、修窗口—裸眼钻进(先用转盘钻进20~30m),然后是随钻即下螺杆定向钻进到设计要求的井斜与方位,最后用转盘稳斜钻进到完井深度)—完井电测—下尾管、固井—钻灰塞、测声放—通井、全井试压—甩钻搬家。

侧钻井井身结构示意图如下:二、侧钻施工所需设备及工具:1、主车:XJ450修井机装机功率为354KW,最大钩载100吨,一般用做修井,也可用于1500米以内的侧钻井施工。

XJ550修井机装机功率为429KW,一般用于2000米以内的侧钻井施工。

XJ650修井机装机功率为485KW,可用于2000多米的侧钻井施工。

XJ750修井机装机功率为544KW,属于钻机系例,可用于2200米的钻井施工和2000多米的侧钻井施工。

各修井机的主要技术参数详见附表。

2、循环系统:F500或F800泥浆泵及190柴油机;总容积为60~80方泥浆循环罐一套三个(一般分别称为循环罐、贮备罐及加重罐),最低配置有震动筛,除砂器,除泥器、离心机等四级泥浆净化装置,对于有气层的井要配置除气器。

另外灌上需要配有泥浆报警器,和泥浆加重漏斗。

同时配有8方配液罐一个,1方泥浆处理剂罐1个。

3、钻具:Ф73正扣钻杆,Ф105无磁钻铤或无磁钻杆1根,加重钻杆或承压钻杆10根(一般对深井小井眼侧钻不用钻铤而用加重钻杆来实现加压)。

4、定向工具:有线随钻车一台,1~1.75的弯螺杆2根。

5、其它设备及工具:液压双闸板防喷器一套,节流压井管汇一套,200KW发电机一台,值班房及橱房,生活水罐及其它作业用具等。

6、陆地搬家车辆及费用:815拖车3台拉钻杆及泥浆泵、主车跑道等,卡车14台拉泥浆罐、钻台及板房等,25吨吊车2台,近距离搬家费用约在1~2万元左右。

三、套管开窗侧钻技术常用的套管开窗技术有两种:磨铣开窗和锻铣开窗侧钻。

目前常用的方法是磨铣开窗侧钻。

侧钻概述一、开窗侧钻的意义及用途(1)侧钻作为井下作业大修的主要工艺措施,使油井恢复生产,有利于提高开发效果,提高油井利用率,同时可节约钻井费用和地面建设费用。

(2)通过侧钻井可以减缓水、气锥进,延长无水开采期,改善驱油效果。

(3)通过侧钻水平井可以有效地开发老油田的剩余油,可以有效地开发低渗透油藏,开发裂缝性油藏,开发薄油藏。

二、开窗方法及类型(一)定科器开窗侧钻方法将一定技术规格的定斜器送入油层套管内预计开窗的位置固定,然后使用磨铣工具沿定斜器轴线一侧磨铣出一定形状的窗口,从窗口钻新井眼的方法。

这种方法是油田常用的常规侧钻开窗方法。

(二)截断式开窗侧钻方法采用液力扩张式铣鞋在预定井段磨铣切割套管达到开窗口的后进行侧钻。

侧钻水平井多采用此方法开窗。

(三)聚能切割开窗侧钻方法采用聚能切割弹下至预定井段启爆切割弹,把套管切割成一定技术要求的碎片,达到开窗目的后进行侧钻。

(四)其他开窗侧钻方法采用定斜器和截断式两种方法结合使用进行开窗侧钻。

套管严重错断时不采用定斜器而利用钻具组合达到开窗侧钻的目的等开窗方法。

三、开窗侧钻适用范围开窗侧钻作为油田开发中井下作业的主要工艺技术,不但适用于油井,同样适用于气井、注水井,不受井别的限制。

由于侧钻要利用上部原井眼,且侧钻后还要有利于分层开采和增采措施。

而侧钻后下尾管尺寸受到原井眼的限制。

因此,进行开窗侧钻井的井径应选择直径140mm 以上套管为宜。

四、侧钻设计原则(一)设计依据侧钻井设计时,应根据该油藏地质情况,如:地质分层、岩性、地层压力、倾角、断层、裂缝、含油气水状况确定侧钻井的井眼轨迹。

侧钻设计应根据侧钻适用范围,保证实现钻井的目的。

根据不同的井况选择不同的侧钻方法和方式。

根据最佳的采油方式、采油速度和可能的采油问题提出最佳的完井装置,从而确定合理的井身结构、开窗位置及裸眼钻井方法、压井液类型,以利于安全、优质、快速开窗钻进,实现侧钻目的。

(二)设计步骤(1)确定侧钻井的油藏类型及要求。

侧钻介绍及入门一、侧钻工艺一般流程图搬家、安装—起原井管柱—通井、洗井—挤灰封堵原射孔井段(或打底灰)—试压—下导斜器打压座封—下铣锥开、修窗口—裸眼钻进(先用转盘钻进20~30m),然后是随钻即下螺杆定向钻进到设计要求的井斜与方位,最后用转盘稳斜钻进到完井深度)—完井电测—下尾管、固井—钻灰塞、测声放—通井、全井试压—甩钻搬家。

侧钻井井身结构示意图如下:二、侧钻施工所需设备及工具:1、主车:XJ450修井机装机功率为354KW,最大钩载100吨,一般用做修井,也可用于1500米以内的侧钻井施工。

XJ550修井机装机功率为429KW,一般用于2000米以内的侧钻井施工。

XJ650修井机装机功率为485KW,可用于2000多米的侧钻井施工。

XJ750修井机装机功率为544KW,属于钻机系例,可用于2200米的钻井施工和2000多米的侧钻井施工。

各修井机的主要技术参数详见附表。

2、循环系统:F500或F800泥浆泵及190柴油机;总容积为60~80方泥浆循环罐一套三个(一般分别称为循环罐、贮备罐及加重罐),最低配置有震动筛,除砂器,除泥器、离心机等四级泥浆净化装置,对于有气层的井要配置除气器。

另外灌上需要配有泥浆报警器,和泥浆加重漏斗。

同时配有8方配液罐一个,1方泥浆处理剂罐1个。

3、钻具:Ф73正扣钻杆,Ф105无磁钻铤或无磁钻杆1根,加重钻杆或承压钻杆10根(一般对深井小井眼侧钻不用钻铤而用加重钻杆来实现加压)。

4、定向工具:有线随钻车一台,1~1.75的弯螺杆2根。

5、其它设备及工具:液压双闸板防喷器一套,节流压井管汇一套,200KW发电机一台,值班房及橱房,生活水罐及其它作业用具等。

6、陆地搬家车辆及费用:815拖车3台拉钻杆及泥浆泵、主车跑道等,卡车14台拉泥浆罐、钻台及板房等,25吨吊车2台,近距离搬家费用约在1~2万元左右。

三、套管开窗侧钻技术常用的套管开窗技术有两种:磨铣开窗和锻铣开窗侧钻。

侧钻概述

一、开窗侧钻的意义及用途

(1)侧钻作为井下作业大修的主要工艺措施,使油井恢复生产,有利于提高开发效果,提高油井利用率,同时可节约钻井费用和地面建设费用。

(2)通过侧钻井可以减缓水、气锥进,延长无水开采期,改善驱油效果。

(3)通过侧钻水平井可以有效地开发老油田的剩余油,可以有效地开发低渗透油藏,开发裂缝性油藏,开发薄油藏。

二、开窗方法及类型

(一)定科器开窗侧钻方法

将一定技术规格的定斜器送入油层套管内预计开窗的位置固定,然后使用磨铣工具沿定斜器轴线一侧磨铣出一定形状的窗口,从窗口钻新井眼的方法。

这种方法是油田常用的常规侧钻开窗方法。

(二)截断式开窗侧钻方法

采用液力扩张式铣鞋在预定井段磨铣切割套管达到开窗口的后进行侧钻。

侧钻水平井多采用此方法开窗。

(三)聚能切割开窗侧钻方法

采用聚能切割弹下至预定井段启爆切割弹,把套管切割成一定技术要求的碎片,达到开窗目的后进行侧钻。

(四)其他开窗侧钻方法

采用定斜器和截断式两种方法结合使用进行开窗侧钻。

套管严重错断时不采用定斜器而利用钻具组合达到开窗侧钻的目的等开窗方法。

三、开窗侧钻适用范围

开窗侧钻作为油田开发中井下作业的主要工艺技术,不但适用于油井,同样适用于气井、注水井,不受井别的限制。

由于侧钻要利用上部原井眼,且侧钻后还要有利于分层开采和增采措施。

而侧钻后下尾管尺寸受到原井眼的限制。

因此,进行开窗侧钻井的井径应选择直径140mm 以上套管为宜。

四、侧钻设计原则

(一)设计依据

侧钻井设计时,应根据该油藏地质情况,如:地质分层、岩性、地层压力、倾角、断层、裂缝、含油气水状况确定侧钻井的井眼轨迹。

侧钻设计应根据侧钻适用范围,保证实现钻井的目的。

根据不同的井况选择不同的侧钻方法和方式。

根据最佳的采油方式、采油速度和可能的采油问题提出最佳的完井装置,从而确定合理的井身结构、开窗位置及裸眼钻井方法、压井液类型,以利于安全、优质、快速开窗钻进,实现侧钻目的。

(二)设计步骤

(1)确定侧钻井的油藏类型及要求。

(2)确定侧钻井的井眼轨迹。

(3)确定测钻井的完井方法及装置。

(4)确定井身结构。

(5)确定钻具组合及技术参数、压井液性能。

(6)确定钻机型号。

(三)设计原则

(1)满足油藏开发需要,保证实现侧钻目的,提高油井利用率。

(2)根据油藏构造、地质特征选择不同的侧钻方式,以利于提高油、气产量采收率,以取得较好的投资效益。

(3)设计井眼轨迹参数时,应有利于采油和井下作业及钻井工艺。

(4)在选择完井方式及完井装置时,应达到注采要求。

(5)满足侧钻目的的前提下,力求使裸眼钻进井段最短,以减少井眼轨迹控制的难度和工作量,有利于安全、快速作业,提高效益。