塑料在汽车配件应用图及物性

- 格式:pdf

- 大小:704.29 KB

- 文档页数:38

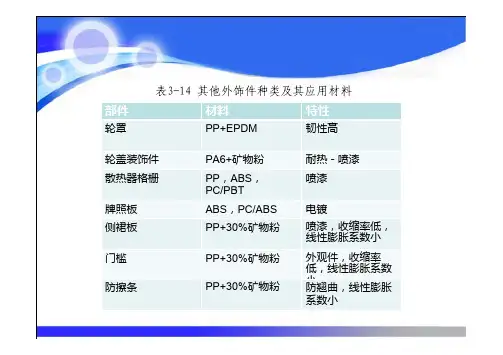

表3-14 其他外饰件种类及其应用材料部件材料特性轮罩PP+EPDM韧性高轮盖装饰件PA6+矿物粉耐热-喷漆喷漆散热器格栅PP,ABS,PC/PBT牌照板ABS,PC/ABS电镀侧裙板PP+30%矿物粉喷漆,收缩率低,线性膨胀系数小门槛PP+30%矿物粉外观件,收缩率低,线性膨胀系数小防擦条PP+30%矿物粉防翘曲,线性膨胀系数小经济型轿车外饰材料推荐零件名称金发材料材料组成应用举例保险杠表皮ABP-1010PP+EPDM+10%TALC SANTANA,PASSAT 保险杠支架APO-3012PP+30%TALC SANTANA,PASSAT 车身侧裙板APO-3012PP+30%TALC NISSAN, SANTANA 门槛APO-3012PP+30%TALC SANTANA, PASSAT 散热器格栅MA-80电镀级ABS CITRON轮罩PP-XF708PP+EPDM+10%TALC FORD,CITRON 牌照板MAC-451PG电镀级PC+ABS华晨外后视镜PA6-G30PA6+30%GF FORD,CITRON 车门把手PA6-G30PA6+30%GF FORD,NISSAN四.汽车内饰件•对内饰材料的要求:•耐热性:因夏季常时间光照,车厢内温度比较高,要求内饰件材料具有高耐热性•耐老化性:包括热氧老化和光老化,防止部件老化变色、劣化•气味性:为了驾乘人员的身体健康,材料应确保低挥发性、低气味•哑光性:为确保驾驶安全,选用哑光材料或哑光皮纹1.仪表板图4-1 江淮iEV6S硬质仪表板图4-2 大众软质仪表板项目硬质仪表板软质仪表板骨架表皮制造方法注塑成型,表面可以喷漆处理注塑成型(1)搪塑(2)吸塑使用材料PP+TALC, PC/ABS PC/ABS. PPO,(1)PVC搪塑粉(2)PVC/ABS片材外观外观良好外观良好外观良好手感手感差手感良好手感较好制造成本低高适用车型经济型中高级轿车表4-1仪表板的类型表4-2 硬质仪表板常用材料及车型常用材料应用车型PP+EPDM+T10大众POLOPP+EPDM+T15CITROEN(雪铁龙):ELYSEE,富康PP+EPDM+T20大众GOL,NISSAN(东风日产)SUNNYPP+EPDM+T25FORD(长安福特)嘉年华PP+EPDM+GB25GMSAIL(雪佛兰)表4-3 聚丙烯仪表板材料典型性能性能单位范围含义MFR g/10min7-20流动性密度g/cm3 1.0-1.1815-25%矿物填充拉伸强度MPa>19强度伸长率%40缺口冲击强度KJ/m215-30(23℃)韧性弯曲模量MPa1500-2500刚性弯曲强度MPa>25HDT(0.45 MPa)℃>105耐热性能注塑GMT,木粉压制骨架搪塑成型吸塑成型表皮浇注PU发泡层骨架表皮结合仪表板图4-3 软质仪表板制作过程常用材料应用车型热固性材料SMC/BMC VW车型热塑性材料PC-GF,SMA-GF,PPO目前多数轿车采用LFT-PP FORD福克斯,VW斯柯达表4-4 仪表板骨架材料及其应用车型表3-5 仪表盘附件及材料附件名称使用材料杂物盒PP,或者ABS副仪表板PP+EPDM+TALC 出风口ABS, PC/ABS饰框(电镀,仿木处理)ABS, PC/ABS性能LFT-PP PC/ABS PC/ABS+GF SMA+GF 30M120MAC-601JH-R2G10SMA-G15玻璃纤维含量,%3001015密度,g/cm3 1.12 1.13 1.26 1.18拉伸强度110509080缺口冲击强度,J/m 23℃250550120100 -40℃2604907070弯曲强度,MPa150********弯曲模量,MPa6500220036003500 HDT(1.8MPa),℃155106115115收缩率,%0.4-0.50.5-0.70.2-0.40.2-0.4表4-6 仪表板骨架材料性能2.门板立柱系统图4-4 汽车门板表4-7 门板立柱系所用材料系统分零件名称材料料厚/mm 重量/g 门板立柱系统17.4kg 门护板上装骨架PP+EPDM-T20 2.5860 门护板下装骨架PP+EPDM-T20 2.55888门护板附件PP+EPDM-T202~34002包覆表皮PVC+PU foam 1+5464内开把手PC+ABS 2.5480开门指示反射片PC 120门拉手盒垫片TPO 351立柱/门栏本体PP+EPDM-T202.55597表4-8 聚丙烯门板立柱系统材料典型性能性能单位范围含义MFR g/10min 7-20流动性密度g/cm3 1.0-1.815%-25%矿物填充拉伸强度MPa>19强度伸长率%40缺口冲击强度KJ/m215-30(23℃)韧性弯曲模量MPa1500-2500刚性弯曲强度MPa>25HDT(0.45MPa)℃>105耐热性能表4-9 经济型轿车内饰材料推荐零件名称金发材料材料组成应用举例仪表板上体API-10D53PP+EPDM+10%TALC POLO仪表板下体AIP-2015PP+20%TALC TEANA, CITRON 付仪表板API-10D53PP+EPDM+10%TALC POLO,FORDAIP-2015PP+20%TALC FORD, NISSAN 转向柱盖板/护板门板AIP-2015PP+20%TALC FORD,TEANA立柱AIP-2015PP+20%TALC HONDA座椅AIP-2015PP+20%TALC CITRON出风口MAC-451PC+ABS CITRON,FORD3.地毯材料图4-5 奥迪车用地毯图4-6 上汽大众车用地毯•地毯材料一般包括:PET(涤纶)毯坯、PVC人造革、隔音垫、胶粘剂等。

/工程塑料在汽车中的应用之解析随着汽车向轻量化方向的发展,塑料在汽车上的用量日益增加,特别是汽车内饰件对材料提出了更高的要求。

利用塑料的质轻、防锈、吸振、设计自由度大的特点,现代汽车用塑料结构件取得了长足的发展,并且是今后的重点发展方向之一。

每辆汽车塑料的用量是衡量汽车生产技术水平的标志之一。

日本、美国和德国等发达国家的每辆轿车平均使用塑料已超过100千克,平均占汽车总重量的8%。

目前,中国每辆汽车平均塑料用量为70千克,平均占汽车总重量的6%左右。

其中工程塑料在全部汽车用塑料中占10%的比例。

工程塑料各产品在汽车中的具体应用如下:PC:前照灯透镜、汽车音响、空调控制按钮、汽车音响板卡、门控开关按钮、晴雨挡、室内灯具透镜、门控开关按钮、门把手(外侧)。

PA:发动机架、油门踏板、主动转向灯座、光轴调整螺丝螺柱销、汽车门销、闭门器、侧视镜架、座椅滑轮齿轮、侧视镜壳、后视镜架、天窗滑轨、门把手(外侧)、车载相机支架。

PBT:反光镜、各类电动控制单元、各类连接器、DC-DC转换器罩、点火线圈壳、雨刷零部件、电动车窗零部件、电瓶箱分离隔板、动力操纵门零部件、汽车天花板材。

POM:前照灯清洁器、减震器盖、平衡杆、变速杆手柄、雨刷部件、油箱门开启按钮、行李箱开启按钮、车窗开闭系统、电动车窗系统齿轮、头枕导管、后视镜、电动车窗开关、安全带扣、视镜驱动齿轮、电动座椅齿轮、电动座椅开关、座椅倾斜操纵杆、闭门器齿轮、车门开度限位器隔垫、汽车门锁、内侧门把手、减震器车顶灯开关。

PPE:挡泥板、导风机构、保险杠、保险杠下导流板、大包围、防爆接线箱、汽车轮盖、电子线束、点火线圈壳、保险丝盒、电瓶箱、电子线束连接器、门把手(外侧)、后开门板、车后门、后扰流板、太阳能电池。

信息来源:砖托板/。

汽车设计中常用塑料材料随着汽车产业的不断发展,塑料材料在汽车设计中的作用越来越重要。

在现代汽车生产中,塑料材料几乎无处不在,从车身到内部装饰,都能看到塑料材料的存在。

本文将讨论汽车设计中常用的塑料材料及其特性。

1. 聚碳酸酯聚碳酸酯是一种广泛应用于汽车制造业的高性能热塑性塑料,其在汽车制造中特别受欢迎的原因是其优异的机械性能和成形性能,以及优美的外观。

由于聚碳酸酯具有非常高的强度和刚度,广泛应用于汽车制造中的保险杠、脚踏板、发动机罩等部件,以确保汽车在碰撞时有足够的强度以保护车内乘客。

2. 聚丙烯聚丙烯是一种常用的热塑性工程塑料,具有非常好的成形性能、耐腐蚀性和耐候性。

作为一种经济实用的材料,聚丙烯在汽车设计中非常受欢迎。

由于其具有良好的抗油性和抗化学腐蚀性,聚丙烯常用于气门、空调和制动系统等部件。

3. 聚苯乙烯聚苯乙烯是一种常见的塑料材料,具有优良的耐冲击性和成形性能。

聚苯乙烯非常适合用于汽车内部装饰,例如仪表板、门板和中央控制台等。

它还被广泛用于汽车外壳中,以提供一些轻量级的、结构稳定的部件,例如后视镜、车灯和轻量级钣金。

4. 聚氨酯聚氨酯是一种高性能热塑性塑料,具有非常高的强度和优异的耐腐蚀性。

聚氨酯在汽车制造中常用于减震器的制造,以减少汽车在行驶中的震动和噪音。

此外,聚氨酯还可用于汽车顶棚、座椅垫和安全气囊等部件的制造。

5. 聚碳酰胺聚碳酰胺是一种高性能工程塑料,具有非常高的强度、耐热性和耐化学性。

由于其优秀的机械性能和化学性质,聚碳酰胺常被用作汽车发动机和变速箱零部件的制造材料。

此外,它还可用于汽车刹车系統中的制动盘和刹车鼓等部件的制造。

总之,塑料材料在汽车制造中起着至关重要的作用,常被用于汽车制造中的各个方面,从车身到内饰,都能看到它们的身影。

随着技术的不断发展和创新,我们相信塑料材料在汽车制造行业的应用将会越来越广泛,为汽车制造带来更多的灵活性和创新性。

常用塑料在汽车上的应用如今汽车行业,塑料代替昂贵的金属材料已经成为发展的必然趋势,高强度的工程塑料不但降低零部件加工、装配及维修费用,还使汽车更轻量化、节能和环保。

根据数据显示,塑料及其复合材料是最重要的汽车轻质材料。

它不仅可减轻零部件约40%的质量,而且还可以使采购成本降低40%左右,因此近年来在汽车中的用量也迅速上升,成为汽车制造的“新宠儿”。

目前,汽车塑料中用量最大的通用塑料品种是聚丙烯(PP)、ABS树脂、聚氯乙烯(PVC)和聚乙烯(PE)。

聚烯烃材料构成了汽车主要的塑料件,下面将列举几种主流的汽车工程塑料。

聚丙烯(PP)PP可以用作多种汽车零部件,现在典型的乘用车中,PP塑料部件占60多个。

PP汽车零部件主要品种有:保险杠、仪表板、门内饰板、空调器零部件、蓄电池外壳、冷却风扇、方向盘,其中前五种占全车PP用量的一半以上。

聚乙烯(PE)通过对高密度PE和低密度PE树脂的接枝改性和填充增韧改性,得到了具有良好的柔韧性、耐候性和涂装性能的系列改性PE合金材料。

PE主要采用吹塑方法生产燃油箱、通风管、导流板和各类储罐等。

近几年PE在汽车上的用量基本没增加,值得注意的是汽车轻量化的发展趋势促进了燃油箱的塑料化。

欧洲汽车上正式采用塑料燃油箱,其主要材料为高分子量高密度聚乙烯(HMWHDPE)。

聚甲醛(POM)具有优良的耐摩擦磨耗特性、长期滑动特性、成型流动性和表面美观、光泽特性,也适用于嵌件模塑。

汽车底盘衬套,如转向节衬套、各种支架衬套、前后板簧衬套、制动器衬套等广泛采用聚甲醛型三层复合材料,它是以冷轧钢板为基体,以烧结多孔青铜粉为中间层,表面覆合改性聚甲醛作减摩层的三层复合材料。

并轧出一定规律的储油坑,其结构决定丁它的特殊性能:既具有钢的机械强度和刚性,同时又有优良的边界润滑条件下的减摩抗磨特性。

其它应用包括车门把手、安全带机械部件、组合开关和反射镜等。

ABS树脂ABS树脂是丙烯腈、丁二烯和苯乙烯三个单体的三元共聚物,可以用于制作汽车的外部或内部零件如仪表壳体、制冷和采暖系统、工具箱、扶手、散热器栅板等;它也可以用于制作仪表板表皮、行李箱、杂物箱盖等。

汽车高分子材料------------------------------------------作者------------------------------------------日期汽车高分子材料培训课程讲义2005.1目录第一篇汽车塑料基础知识一、汽车塑料制品发展过程二、汽车用塑料主要特点三、我国汽车塑料制品发展现状与趋势四、塑料在轿车饰件的应用第二篇汽车用塑料制品与材料一、聚氨酯泡沫塑料制品二、工程塑料汽车零部件三、塑料基复合材料汽车制品四、塑料及树脂缩写代号五、塑料的组成六、汽车塑料制品常用聚合物树脂七、汽车塑料制品的主要助剂八、汽车塑料制品的常用填充物和增强物九、汽车塑料的需要的主要性能指标第三篇汽车饰件用塑料及其制品一、汽车饰件与塑料二、汽车用聚氨酯泡沫塑料三、汽车软饰件与塑料四、反应注射模塑及制品第四篇 汽车常用塑料及饰件 一、聚丙烯塑料汽车塑料件 二、聚乙烯汽车塑料件 三、改性聚苯乙烯塑料 四、聚氯乙烯车塑料件第 五篇 塑料结构制品材料的选用原则 一、塑料材料选用的注意事项 二、塑料材料的选用范围 三、常用零部件的选用方法实例 第六 篇 塑料制品的设计要求 一、设计的工艺性 二、典型零部件的设计第一篇 汽车塑料基础知识一、汽车塑料制品发展过程1.可清洁性--轻量性--减震性---经济性---资源性二、汽车用塑料主要特点:高分子汽车材料有很多以往传统材料没有的优点。

主要表现在重量轻、有良好的外观装饰效果、有多种实际应用功能、有良好的理化性能、容易加工成型、节约能源,可持续利用等各方面。

高分子汽车材料的主要特点如下。

1.重量轻高分子汽车材料最突出的优点之一就是具有轻质高强度的特性。

由于各种塑料的平均比重只有一般普通钢材的15-20%,也比一般木材轻。

这一特点对高档大型轿车尤其有突出的优点,可以减去大量的自重。

2.良好的加工性能高分子汽车材料具有非常好的加工性能。

由于高分子汽车材料的可塑性和与其它材料之间良好的兼容结合性能,可以利用不同的材料组分,借助于各种现代化的成型加工机械,通过挤出、注塑、压延、模塑、吹塑等方法加工成具有各种不同形状、不同性能、不同颜色的、不同功能的高分子汽车材料,如,直接挤成管材、型材、板材,注射成有各种造型的制品、压延加工成薄膜等,还可根据需要制成各种颜色、有夹层、中空、放嵌件等各种产品,还可根据要求进行二次加工,如机械制品样的车削、冲切、裁剪、焊接、也可热熔、冷锯、复合等。

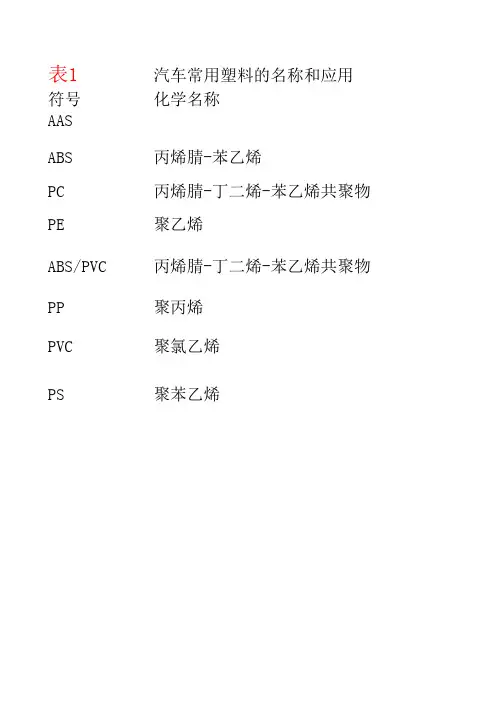

表1汽车常用塑料的名称和应用

符号化学名称

AAS

ABS丙烯腈-苯乙烯

PC丙烯腈-丁二烯-苯乙烯共聚物 PE聚乙烯

ABS/PVC丙烯腈-丁二烯-苯乙烯共聚物PP聚丙烯

PVC聚氯乙烯

PS聚苯乙烯

表2

表2常用汽车塑料的名称和应用RRIM强化反应注模聚氨脂

PA聚酰胺

RIM 反应注模聚氨脂

PPO 聚苯撑氧

ABS/MAT 丁二烯-苯乙烯共聚物

SAN 苯乙烯-苯烯腈

TPR 热塑橡胶

UP 聚酯

应用举例

车身板、仪表板、护栅、大灯外罩

护栅、仪表板、灯罩

内翼子板、内衬板、阻流板

内饰件、内衬板、内翼子板、散热 保险杠内衬板、软质填板

外车身板

外部装饰板

保险杠面罩

镀铬塑料件、护栅、仪表前板、

车身板

内衬板

帷幔板

玻璃钢车身板

属性热塑性

热塑性热塑性热塑性热塑性热塑性热塑性热塑性

热固性 热固性 热固性 热固性

热固性

热固性 热固性 热固性。

塑料的分类性能应用汇总以及在汽车上的应用塑料种类多,在汽车上应用广泛,根据零件功能的不同,将汽车零件分为内饰件、外装件和功能件。

根据塑料不同的使用特性,通常将塑料分为通用塑料、工程塑料和特种塑料三种类型。

一、通用塑料一般指产量大、成型好、价格便宜、广泛使用的塑料。

通用塑料包含五大品种,聚丙烯(PP)、聚乙烯(PE)、聚氯乙烯(PVC)、聚苯乙烯(PS)、丙烯晴-丁二烯-苯乙烯共聚物(ABS),都是热塑性塑料。

1、PPPP 聚丙烯化学和物理特性 PP是一种半结晶性材料。

它比PE要更坚硬并且有更高的熔点。

由于均聚物型的PP温度高于0C以上时非常脆,因此许多商业的PP材料是加入1~4%乙烯的无规则共聚物或更高比率乙烯含量的钳段式共聚物。

共聚物型的PP材料有较低的热扭曲温度(100C)、低透明度、低光泽度、低刚性,但是有更强的抗冲击强度。

PP的强度随着乙烯含量的增加而增大。

PP的软化温度为150C。

由于结晶度较高,这种材料的表面刚度和抗划痕特性很好。

PP不存在环境应力开裂问题。

通常,采用加入玻璃纤维、金属添加剂或热塑橡胶的方法对PP进行改性。

PP的流动率MFR范围在1~40。

低MFR的PP材料抗冲击特性好但延展强度较低。

对于相同MFR的材料,共聚物型的强度比均聚物型的要高。

由于结晶,PP的收缩率相当高,一般为1.8~2.5%。

并且收缩率的方向均匀性比PE-HD等材料要好得多。

加入30%的玻璃添加剂可以使收缩率降到0.7%。

均聚物型和共聚物型的PP材料都具有优良的抗吸湿性、抗酸碱腐蚀性、抗溶解性。

然而,它对芳香烃(如苯)溶剂、氯化烃(四氯化碳)溶剂等没有抵抗力。

PP在汽车领域的广泛使用主要存在两个问题:易燃烧(会滴落燃烧物)和低温环境呈脆性。

针对这两个问题,在工业的实际应用中掺加合适的添加剂,做PP改性。

易燃烧会添加阻燃剂;低温环境下呈脆性,主要采用加入其它韧性材料、刚性粒子或弹性体进行各种改性增韧,如橡胶(EPDM)、滑石粉(TD)、玻纤(GF)等。

塑料材料在汽车动力系统中的应用

PPA材料跟其他材料相比,它不易变形,能耐受200℃高温,硬度和刚度较好。

抗蠕变,耐潮,阻燃。

如下是它和其他材料的比较:

FORTRON PPS

材料应用:

应用于热控制单元Fortron PPS

1.能耐受-40摄氏度到150摄氏度及以上。

2.在多种温度范围内都有良好的力学性能和抗击打性能

3.耐化学

4.长时间耐形变

5.耐高温蠕变

6.长质量保证期

应用到高性能冷却系统的材料

应用到导气管的材料

导气管的材料使用趋势及材料要求变化:

2010-2012:

1.耐受短时间230摄氏度,长时间210℃高温,压力

2.3bar

2.材料:fortron 111510/T1, SKX565

3.吹塑

2012-2014:

1.耐受短时间230摄氏度,长时间210℃高温,压力

2.7bar

2. 材料:fortron 1140L4/1130L4

注射注塑

2014年以后:

1耐受短时间250摄氏度,长时间230℃高温,压力3.5bar 材料:fortron 1140L4/1130L4,celstran PPS

注射注塑

材料在其他动力部件的应用:。