聚合联锁投入与解除

- 格式:doc

- 大小:27.00 KB

- 文档页数:1

联锁管理制度,⼤家收藏!联锁管理制度第⼀章⽬的第⼀条为了加强公司联锁系统的管理,确保⽣产⼯艺不因超温、超压、超流量、超液位⽽导致⽣产事故发⽣,确保设备不因超温、超振动、超位移、电机过流⽽发⽣设备事故,确保安全⽣产⽆事故,特制定本制度。

第⼆章范围第⼆条本制度规定了联锁系统的管理职责、分类、维护、变更、投运、解除等相关要求。

第三条本制度适⽤于xxxxx公司(以下简称“公司”)联锁系统管理。

第三章管理职责第四条⽣产部负责A/B级⼯艺联锁管理,联锁解除、投⽤的审批由⽣产部负责,经公司主管领导审批;联锁变更的审批由⽣产部负责牵头,经过技术部、安健环部会签后,报公司主管领导审批。

第五条机械动⼒部负责A/B级设备(含现场成套设备PLC系统)联锁管理,联锁解除、投⽤的审批由机械动⼒部负责,经公司主管领导审批;联锁变更的审批由机械动⼒部负责牵头,经过安健环部会签后,报公司主管领导审批。

第六条⽣产部调度负责开车、停车和检修期间联锁解除和投⽤时的审批。

第七条安健环部负责消防设施联锁的管理,消防设施联锁解除、投运时的审批由安健环部负责,经主管领导审批;联锁变更的审批由安健环部负责牵头,报公司主管领导审批。

第⼋条联锁解除和投⽤时的申请和确认(⼀) 因⼯艺、设备本⾝原因的由装置负责。

(⼆) 经确认确实是仪表故障、电⽓故障引起的由机械动⼒部负责。

第九条机械动⼒部负责联锁装置的维护、定期校验、变更的实施,负责主控室画⾯上⽆投运/解除按钮联锁的解除和投⽤。

第⼗条各装置负责主控室画⾯上有投运/解除按钮联锁的解除和投⽤,解除和投运时的审批由装置负责。

第四章管理内容第⼗⼀条联锁分类(⼀)根据联锁动作后对⽣产系统影响程度将联锁分为A级和B级,联锁投⽤率要达到100%。

(⼆)A级是指联锁动作后引起本装置停车⽽导致其他装置停车,导致⽣产中断的联锁。

根据触发A级联锁动作条件的不同将A级联锁分为A级⼯艺联锁和A级设备联锁。

A级⼯艺联锁是指触发A级联锁动作的条件为⼯艺参数,如温度、压⼒、流量、液位、产品纯度等。

全厂联锁系统操作法1、联锁操作法编制目的化工生产中,联锁系统能起到保护全厂生产系统及部分重要装置、重要设备安全的作用。

在本联锁系统中,特设定多种联锁,以保护单极式电解槽、复极式电解槽、离子膜,氯压机、高纯盐酸合成炉及苯胺还原的安全。

编制联锁操作法,则是使联锁系统在正确的操作下能合理、安全地发挥其保护的作用。

2、联锁系统的适用范围本公司生产装置内所有的联锁装置。

具体包括全厂联锁盘及外围设备。

3、联锁操作规定3.1 所有的联锁操作由生产调度负责并亲自操作,特殊情况下可由调度指令相关岗位中控人员执行操作。

3.2 投入、切除全部或部分联锁前调度应慎重,并与相关岗位中控操作人员确认后再执行正确的联锁操作并记录于调度交接班记录本。

3.3 单极槽生产系统、复极槽生产系统停车期间由调度联系公用动力处相关专业对联锁系统进行联动校验并负责联锁系统的维护和检修。

每次开车前调度确认联锁系统完好后,方可下达开车指令。

3.4 联锁盘或联锁系统出现异常时,调度需及时联系仪表专业检查,并向领导汇报,如经确认异常不能解决,则应编制相应的防范措施方可继续生产,否则应按停车程序执行。

3.5联锁值的修改及回路程序增减视同DCS软件修改程序,需填写《指令变更申请单》,在得到批准后方可执行新指标。

联锁图联锁值见附图一、附表一、附表二。

3.6生产系统因联锁停车后,调度首先应查明原因,再安排相关岗位做好相关生产操作并确认,最后按“复位”键,同时打印带有联锁信号的联锁系统图和相关工艺参数趋势图并安排岗位做好停车后处理工作。

3.7检修时根据检修内容局部退出联锁,生产异常导致停车或计划停车后,联锁全部退出,全部或局部退出联锁必须由调度做好记录。

3.8检修时,在现场一次仪表、调节阀(不带手动)、端子箱、开关柜上应挂联锁警示牌,在手动调节阀的手轮上挂“禁动”牌。

3.9在运行中的联锁系统(包括联锁盘与外围设备回路)上工作,由机电仪相关专业主管办理申请,由公用动力处处长批准,并由调度协调后方可进行。

2024年报警和联锁管理制度联锁、报警装置投用管理制度(一).目的为确保安全生产,避免意外停车时的不安全因素给生产系统造成危害,最大限度的减少事故损失,特制定本制度。

本制度适用于公司所有连锁报警系统方面的安全管理。

(二).使用和管理作出如下规定1、我公司的生产工艺联锁分为两级,凡因涉及生产装置的开、停或对下一工序有较大影响而设立的联锁称为生产工艺一级联锁,其它生产工艺为二级联锁。

2、生产部负责____识别生产工艺系统连锁装置的需求和本文件的修订,生产工艺系统联锁装置的设计须有工程设计院负责。

3、电控中心负责各生产工艺系统联锁装置有关部分的建设、日常检查、维修和试验,并制定具体实施细则进行管理,确保各联锁装置处于完好状态。

连锁变更必须报生产部备案,不得擅自更改。

4生产部负责____进行连锁试验,制定并实施联锁解除或投用规则,并对各联锁的是否运行定期检查。

5、对目前系统在设的各连锁装置,各单位不得随意改变运行状态,如因本部门原因需要投联锁或解除连锁,必须提前报告生产部、电控部,提出的申请得到生产部、电控部、生产副总允许后方可执行,整改结束后必须经安全部现场确认后方可投运。

6、各单位应认真____学习掌握本文件的有关内容,根据本文件的有关内容制定并实施连锁解除后和联锁停车后的应急操作方案,并确保相关岗位人员熟练掌握。

7、各生产岗位如发现联锁装置有异常,应立即报告生产调度并通知相关岗位加强监视,同时联系电控部进行处理,不得拖延。

电控部接到通知后,必须立即____人员解决。

8、各部门根据本规定内容修改有关操作文件。

9、各部门必须严格遵守本规定,如有违反,将按公司有关规定严格处理。

10、电控部每月对联锁、报警装置进行例检并及时记录在册。

三、凡违反本制度给予10-____元考核。

四、此制度的解释权由电控中心负责,自发布之日起开始实施。

2024年报警和联锁管理制度(2)导言随着社会的快速发展和科技的不断进步,报警系统和联锁管理制度在保障社会安全和提高管理效率方面发挥着重要作用。

***有限公司联锁系统管理制度批准:审核:制定:生产部发布日期:2017年1月1日实施日期:2017年1月1日***有限公司联锁系统管理制度1.目的为了加强联锁系统的管理,保证人员的安全及设备、系统安全平稳运行,特制定本制度。

2.本制度的要求和使用范围2.1本制度规定了联锁自保装置的分类、投用及解除的相关要求。

2.2本制度适用于山东扬子化工有限公司联锁系统的管理。

3.联锁分类3.1公司级联锁:指该联锁装置动作可引起生产装置停车。

3.2部门级联锁:指该联锁装置动作可引起主要设备和一般设备跳车,一般属于DCS或PLC系统。

4.工作程序4.1公司级联锁的解除审批单必须写清楚联锁名称,所在装置,联锁作用,解除联锁的原因,安全措施,解除时间,欲恢复联锁的时间,必须由工艺值班长,区域负责人,仪表负责人,生产部部长及分管领导领导签字,并落实安全措施后再实施联锁解除作业。

4.2 部门级联锁的解除审批单必须写清楚联锁名称,所在装置,联锁作用,解除联锁的原因,安全措施,解除时间,欲恢复联锁的时间,必须由工艺值班长,区域负责人,仪表负责人,生产部部长签字确认,并落实安全措施后再实施联锁解除作业。

4.3 联锁重新投用时需工艺班组值班长在原解除单子上签字确认。

4.4 因特殊原因需要立即解除联锁的,可先经工艺值班长、仪表负责人、区域负责人签字,并请示主管领导后先解除联锁,然后再履行主管领导签字手续。

4.5 联锁系统的正常检修应随仪表的大、中、小修同时进行,并做好记录,填写技术档案,检修完毕逐一做空投试验,正常后投入使用。

4.6 修改联锁值或废除联锁时,必须报分管副总同意,才能做联锁修改,任何人不得擅自改变联锁值或废除联锁。

5 所有联锁解除/恢复申请单一式两份,生产部、仪表专业管理部位各存一份。

附:《联锁解除/恢复申请单》***联锁报警解除(恢复)申请单(编号:)。

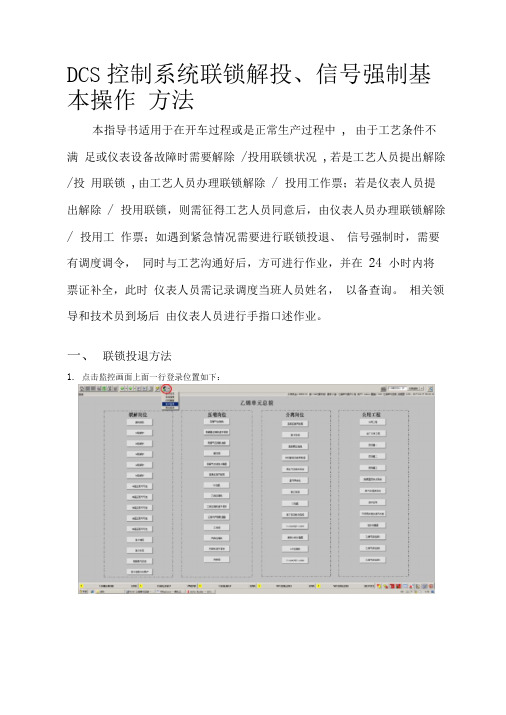

DCS控制系统联锁解投、信号强制基本操作方法本指导书适用于在开车过程或是正常生产过程中, 由于工艺条件不满足或仪表设备故障时需要解除/投用联锁状况,若是工艺人员提出解除/投用联锁,由工艺人员办理联锁解除/ 投用工作票;若是仪表人员提出解除/ 投用联锁,则需征得工艺人员同意后,由仪表人员办理联锁解除/ 投用工作票;如遇到紧急情况需要进行联锁投退、信号强制时,需要有调度调令,同时与工艺沟通好后,方可进行作业,并在24 小时内将票证补全,此时仪表人员需记录调度当班人员姓名,以备查询。

相关领导和技术员到场后由仪表人员进行手指口述作业。

一、联锁投退方法1. 点击监控画面上面一行登录位置如下:2. 登录工程师(admin)权限,密码:*******点击监控画面左上侧画面选择按钮,在下拉菜单中选择联锁逻辑图,选择要解除投用的联锁所在的画面。

4. 找到带联锁的设备,一定要确认好保证需要投切的位号与打开的面板位号一致,联锁条件及投切面板如下:(左侧联锁条件显示红色表示触发,灰色表示联锁条件未触发)5. 联锁解除,点击需要解除的联锁,点击解除按钮。

出现确认对话框,点击是。

6. 联锁解除后画面如下,刀闸断开,表示联锁切除。

7. 联锁投用,点击需要投用的联锁,点击投用按钮。

出现确认对话框,点击是。

8. 联锁投用后画面如下,刀闸合上,表示联锁投用。

2. 找到需要强制的 AI 点,单击此点,出现如下画面,然后点击“画面调整”按钮。

DCS 信号强制作业方法1. 登录工程师( admin )权限;密码:3. 单击小框图右下角的图符“画面调整”,出现如下画面,单击画面中的“其他项”,可以看到“ FORCE”、“ UNFORC”E两个按钮;4. 强制则单击“ FORC”E 按钮,点击确定;5. 如下图,此时 AI 点已进入强制状态,可根据需求输入数值;6. 取消强制,则单击“ UNFORC”E按钮如下,点击确定即可取消强制;7.AO点的强制方法同AI点8.DI 点的强制举例:将C-13501A 的运行信号强制为例,单击泵体,出现以下泵的控制面板,点击左下角逻辑图9. 选择运行信号的DI 点,单击出现该点的控制面板,点击右下角的调整画面10. 选择其它项,点击强制按钮“ FORC”E , 弹出确认对话框,点击确认。

聚丙烯生产停工规程1.1 停工统筹图见附图21.2 停工纲要A级停工准备(M)—火炬正常(M)—排放罐料位LI6001、LI6002、LI6003=0%(M)—通讯器材正常(M)—对讲机完好(M)—电话完好(M)—现场话筒完好(M)—工具完好(M)—停工工具准备到位(M)—盲板准备到位(M)—核表钥匙准备到位(M)—消防设施<M>—消防泵系统完好备用<M>—消防器材完好备用<M>—消防蒸汽带备用(M)—安全防护用具完好<M>—氧气呼吸器完好<M>—TEAL特殊防护服完好<M>—长管呼吸器完好<M>—防爆手电备用1 降低聚合部分生产负荷状态确认2 聚合反应系统停工(1)投用排放系统蒸汽(2)停止注入主催化剂(3)停止注入H2(4)停止注入助催化剂(5)油洗D201、Z203系统(6)稀释环管反应器状态确认3 停后续系统并继续稀释环管反应器(1)倒空后续粉料系统(2)停低压丙烯回收系统(3)停汽蒸系统(4)停干燥系统(5)停界区丙烯进料(6)停挤压造粒机(详见《聚丙烯装置挤压造粒操作规程》)(7)继续稀释环管反应器状态确认4倒空丙烯系统(1)倒空聚合反应系统丙烯(2)倒空丙烯精制系统丙烯(3)倒空高压丙烯回收系统丙烯(4)倒空D302系统丙烯状态确认5置换、卸剂、隔离(1)N 2置换(2)水洗(3)处理低压丙烯回收系统(4)处理催化剂系统(5)卸丙烯精制系统催化剂(6)倒空D601、D602、D603(7)停公用工程(8)加盲板状态确认1.3 停工操作B 级确认(I )—界区丙烯进料正常(I )—丙烯进料量FT0101=12.5t/h(I )—界区H 2进料正常(I )—聚合反应系统运行正常(I )—一环管温度TIC2401:70℃(I )—二环管温度TIC2501:70℃(I )—一环管压力PIC2401:3.2-3.4MPa(I )—二环管压力PIC2501:3.2-3.4MPa(I )—一环管密度DIC2401:550-570kg/m 3(根据核密度计标定情况而定) (I )—二环管密度DIC2501:550-570kg/m 3(根据核密度计标定情况而定) (I )—环管出料LIC2301开度正常(I )—高压闪蒸系统运行正常(I)—闪蒸罐温度TIC3001:80-90℃(I)—闪蒸罐料位LIC3001:30-50%(I)—洗涤塔压力PIC3201:1.7-1.85MPa(I)—低压丙烯回收系统运行正常(I)—袋式过滤器压力PIC3101:0.06-0.09MPa(I)—袋式过滤器料位LIC3101:30-50%(I)—PK301运行正常(I)—汽蒸系统运行正常(I)—汽蒸罐压力PIC5002:0.015-0.025MPa(I)—汽蒸罐料位LIC5001:30-40%(P)—干燥系统运行正常(P)—干燥罐顶部温度TI5302:70-85℃(I)—干燥罐料位LIC5301:30-60%(P)—密封油系统正常(P)—D109油位﹥50%1.3.1 降低聚合部分生产负荷[M] —联系调度降低聚合部分生产负荷[I] —调整FIC1503 OP值≤40%[I] —调整FIC2003(I)—确认DIC2401﹥510kg/m3[I] —调整FIC2301(I)—确认DIC2501﹥510kg/m3[I] —FIC0101改为手动[I] —调整FIC0101(I)—确认LIC3301稳定在60-70%(I)—确认FIC0101为12.5t/h确认(I)—丙烯进料量FIC0101:12.5t/h1.3.2 聚合反应系统停车(1)投用排放系统蒸汽(P)—确认排放系统蒸汽总阀开[P] —打开D602盘管蒸汽阀[P] —打开D603盘管蒸汽阀[P] —稍开D601夹套蒸汽阀(P)—确认D601、D602、D603夹套凝结水排净(I)—确认TI6001、TI6002、TI6003≮环境温度(P)—确认排放系统蒸汽正常(2)停止注入主催化剂1)停P108[M] —联系停止注入主催化剂[P] —关闭D201前催化剂进料阀[I] —关闭FIC1503(P)—确认D201压力稳定在3.4-3.7MPa(I)—确认FIC1201流量稳定(I)—确认FIC1102流量稳定2)主催化剂管线泄压(假设停工前D108A正在使用)[P] — V1切换至相反方向[P] — V4切换至泄压(P)—确认PI1503为0MPa[P] —关闭V3A3)D108A内剩余主催化剂压回D106(P)—确认HV1503A关[P] —打开D113前手阀[P] —打开D113后手阀[P] — V1切换至D108B(P)—确认V1指向D108B[P] —打开V2A[P] —打到备压位置(P)—确认D108A标高为0mm[P] —关闭V2A(P)—确认切换V1至B向[P] —打开V2B(P)—确认D108B标高0mm[P] —关闭V2B[P] —停P108[P] —关P108出口阀[M] —联系供电给P108A断电[M] —联系供电给P108B断电[P] —切换V4至泄压方向[P] —关闭HV1408[P] —关闭D113前手阀[P] —关闭D113后手阀(2个)(3)停止注入H2[M] —通知停止H2进料(I)—FIC2001改为手动[P] —关闭一环管H2线与丙烯线连接阀[I] —FIC2002改为手动[P] —关闭二环管H2线与丙烯线连接阀[M] —联系上游制氢工段[P] —关闭界区H2进料阀[P] —打开F202A/B底部排放阀(P)—确认H2系统压力为0MPa[P] —关闭F202A/B底部排放阀(4)停止注入助催化剂1)停止注入DONOR[P] —打开Z203A冲洗油手阀[I] —FIC1201改为手动[P] —关闭D201前DONOR进料阀[P] —关闭Z203A冲洗油阀[I] —关闭FIC1201[P] —停P104A[P] —关闭P104A入口阀[P] —打开P104A出口压力表排污阀(P)—确认管线压力为0MPa[P] —关闭P104A出口压力表排污阀[P] —关闭P104A出口阀[P] —关闭D110A底部出料阀[M] —联系电工给P104A断电[M] —联系电工给P104B断电2)停止注入TEAL[I] —FIC1102改为手动[P] —关闭Z203A前D201出料阀[P] —关闭D201前TEAL进料阀[I] —手动关闭FIC1102[P] —停P101A[P] —关闭HV1102[P] —关闭HV1104[P] —关闭HV1106[M] —确认TEAL彻底停止加入[M] —联系供电给P101A断电[M] —联系供电给P101B断电(5)油洗D201、Z203系统[P] —关主催管线末端手阀[P] —关闭TEAL管线末端手阀[P] —关闭DONOR管线末端手阀[P] —关闭TEAL和DONOR混合管线上手阀[P] —关闭D201出口管线手阀[P] —卸掉D201物料[P] —对D201油洗3次[P] —关R200进料角阀,球阀[P] —关闭Z203丙烯进料线手阀[P] —油洗Z203[P] —油洗Z203的壳程[P] —油洗Z203的芯[P] —对Z203充油备压(6)稀释环管反应器1)投用E204加热蒸汽(I)—确认TIC2402与TIC2401串级控制(I)—确认TIC2401的SP值=70℃(I)—确认TIC2502与TIC2501串级控制(I)—确认TIC2501的SP值=70℃(P)—确认P205A出口至E204阀开(P)—确认E204至TV2402B阀开[P] —打开HV2701上游阀[P] —打开E204凝液线排凝阀[I] —调整HIC2701的OP值=5%(P)—确认E204凝结水排净[P] —关闭E204凝液线排凝阀[P] —投用E204疏水器[I] —调整HIC2701的OP值(I)—确认TIC2401稳定在70℃(I)—确认TIC2501稳定在70℃2)调整环管丙烯进料量(I)—确认FIC2003自动[I] —调整FIC2003(I)—确认PIC2401稳定在3.3-3.45MPa(I)—确认FIC2301自动[I] —调整FIC2301(I)—确认LIC3201=30%(I)—确认FI3205正常(I) —确认DIC2401:440-460kg/m3(I) —确认DIC2501:440-460kg/m3确认(I) —确认主催化剂己停止注入(I) —确认H2己停止注入(I) —确认助催化剂已停止注入(I) —确认D201、Z203系统己油洗完毕(I) —确认DIC2401:400-420kg/m3(I) —确认DIC2501:400-420kg/m31.3.3 停后续系统并继续稀释环管反应器(1)倒空后续系统1)倒空D301(I) —确认DIC2401:420-460kg/m3(I) —确认DIC2501:420-460kg/m3[I] —HV3101切至火炬[I] —LIC3001改为手动[I] —频繁调整LIC3001的OP值[I] —确认LIC3001稳定在10%以下[I] —确认TI3002≤80℃2)倒空F301[I] —LIC3101改为手动[I] —调整LIC3101的OP值(I)—确认PDI3104>0.02MPa(I)—确认LIC3101=0%[I] —关闭LIC31013)倒空D501[I] —LIC5001改为手动[I] —调整LIC5001的OP(I)—确认PI5003≤0.05MPa(I)—确认PI5004≤0.05MPa(I)—确认PI5005≤0.05MPa(I)—确认LIC5001=0%[I] —关闭LV50014)倒空D502[I] —LIC5301改为手动[I] —调整LIC5301的OP值(I)—确认PI8003 <0.05MPa(I)—确认LIC5301=0%[I] —关闭LV5301(2)停低压丙烯回收系统[P] —停PK301(见PK301停工规程)[P] —关闭PK301出口向T301送气阀[P] —关闭PCV3107上下游阀[P] —打开HV3401和PV3101泄压(I)—确认PIC3401和PIC3101为0[I] —关闭HV3401和PV3101[M] —联系电工给PK301断电[M] —联系电工给PK301表盘断电(3)停汽蒸系统[P] —将N2接头与D501汽蒸蒸汽线接头连通[P] —打开N2阀[P] —停C501[I] —全开LV5101[I] —调整LIC5106手动控制[I] —调整LIC5106全开(P)—确认D505液位空[P] —全关LV5101[P] —停A501[P] —关闭A501密封蒸汽阀[P] —关闭C503输送蒸汽阀[I] —手动关闭FIC5001[I] —手动关闭FIC5002[I] —手动关闭FIC5005[I] —手动关闭TIC5004[I] —手动关闭TIC5005[I] —手动关闭TIC5009[I] —确认PIC5001手动关闭[P] —打开D501夹套蒸汽排凝阀[M] —联系供电给A501断电[M] —联系供电给C501断电(I)—确认TI5001下降到常温[P] —将N2接头与D501汽蒸蒸汽线接头关闭(4)停干燥系统(I)—确认PIC5306自动,SP值=0.008MPa[I] —手动关闭TIC5304(I)—确认TIC5304<40℃[P] —停C502A(I)—确认D507无物料[I] —停联锁I511[M] —联系电工给C502A断电[M] —联系电工给C502B断电(5)停界区丙烯进料[I] —手动关闭FIC0101[P] —关闭FIC0101上下游阀(I)—确认FIC0101=0t/h(6)停造粒系统(详见5.3《挤压造粒操作规程》)(7)继续稀释环管反应器(I)—确认FIC2003自动[I] —调整FIC2003(I)—确认PIC2401稳定在3.3-3.45MPa(I)—确认FIC2301自动[I] —调整FIC2301(M)—确认DIC2401:400-410kg/m3(M)—确认DIC2501:400-410kg/m3(I)—低压丙烯系统己停(I)—汽蒸系统己停(I)—干燥系统己停(I)—界区丙烯进料已停(P)—风送系统已停(I)—DIC2401:400-410kg/m3(I)—DIC2501: 400-410kg/m31.3.4 倒空丙烯系统(1)送聚合反应系统丙烯(M)—确认TV2202自动关闭(M)—确认DIC2401:400-410kg/m3(M)—确认DIC2501:400-410kg/m3[I] —手动关闭FV0101、HV0110A[P] —关闭界区丙烯总阀[I] —启动SIS202,R200切排放[P] —关HV2203A前手阀和R200进料手阀[I] —通过HS2400D、HS2501D解除联锁SIS220、SIS221 [P] —停P201、P202[P] — P201、P202盘车[M] —联系电工给P201、P202断电[I] —TIC2402改为自动,SP值=70℃[I] —TIC2502改为自动,SP值=70℃[I] —FIC2004手动关闭[P] —关闭FV2004前后手阀[I] —FIC2201手动关闭[P] —关闭FV2201前后手阀[I] —FIC2003手动关闭[P] —关闭FV2003上下游阀[I] —FIC2401改为手动关闭[P] —关闭FV2401上下游阀[I] —FIC2301改为手动关闭[P] —关闭FV2301上下游阀[I] —FIC2501手动关闭[P] —关闭FV2501上下游阀[I] —调整LIC2301的OP值(I)—确认LIC2301液位为0[I] —关闭LV2301[P] —关闭PV2401、PV2501去排放系统的手阀[I] —打开PV2401、PV2501[P] —打开D202与R201、R202顶部气相连通阀[I] —关闭HV2304[I] —打开HV2403、LV2301[I] —关闭HV2403、LV2301[I] —手动关闭PIC2301[P] —关闭PV2301上下游阀[I] —打开HV2304[I] —打开HV2403、LV2301(I)—确认PIC2401、PIC2501在1.8MPa[I] —关闭HV2403、LV2301[P] —关闭P201、P202增压活塞[I] —断开TIC3001与PIC3001的串级,PIC3001设定在0.02~0.05MPa [I] —通过HS3001B将HV3001切向火炬[I] —打开HV2403、LV2301(I)—确认PIC2401、PIC2501=0MPa[I] —关闭HV2403、LV2301[I] —打开PV2301和前后手阀[P] —打开E203丙烯出口安全阀旁路阀[I] —打开PV2302[I] —打开LV2301[I] —打开HV2403[I] —启动联锁SIS209[I] —确认HV2404开[I] —启动联锁SIS210[I] —确认HV2504开[P] —打开FV2004前后手阀[I] —打开FV2004[P] —打开FIC2003上下游阀[I] —打开FIC2003[P] —打开FIC2301上下游阀[I] —打开FIC2301(I)—确认PIC2301=0MPa(I)—确认PIC2401=0MPa(I)—确认PIC2501=0MPa[P] —关闭E203丙烯出口安全阀旁路阀[I] —关闭PV2302[I] —关闭LV2301[I] —关闭HV2403[I] —复位联锁SIS209(I)—确认HV2404关[I] —复位联锁SIS210(I)—确认HV2504关(2)丙烯精制系统退料T701丙烯退料[I] —关闭HV7101A[P] —关闭HV7101A前手阀[I] —FIC7102改手动[I] —手动关闭FV7102[I] —FIC7105改手动[I] —调整FV7105(I)—确认LI7102≤10%[I] —解除联锁SIS710[P] —停泵P701A[M] —联系电工给P701A/B断电[I] —PIC7101改手动[I] —调整FV7101(I)—确认PIC7101稳定在1.8MPa以上[I] —LIC7101改手动[I] —调整LV7101开度(I)—确认LIC7101≤20%[I] —关闭LV7101[I] —LIC7101改手动[I] —全关LV7101[I] —打开FV7102(I)—确认PIC7101不再下降[I] —关闭FV7102[P] —打开T701顶部安全阀旁路阀[P] —打开T701液位计底部排放阀[P] —打开E701液位计底部排放阀[P] —打开D710顶部安全阀旁路阀[P] —打开D710液位计底部排放阀[P] —打开P701A出口排放阀[P] —打开P701B出口排放阀(I)—确认LI7102=0%(I)—确认PI7101=0MPa[P] —关闭T701顶部安全阀旁路阀[P] —关闭T701液位计底部排放阀[P] —关闭E701液位计底部排放阀[P] —关闭D710顶部安全阀旁路阀[P] —关闭D710液位计底部排放阀[P] —关闭P701A出口排放阀[P] —关闭P701B出口排放阀T706丙烯退料[P] —关闭T706出料手阀(P)—确认T706进料双道手阀打开(P)—确认T706A/B间连通阀关闭[P] —导通甩塔流程[P] —缓慢打开E707来气相丙烯阀加压(P)—确认T706压力达到1.0Mpa[P] —导通T706至T705流程(P)—确认T706压力达到0Mpa[P] —关闭T706进料阀(P)—重复以上步骤三次,确认现场TI7651、TI7652温度升高[P] —关闭T706底部进料阀[P] —关闭E707来气相丙烯阀[P] —打开T706A/B顶部安全阀旁路阀(P)—确认T706压力为0MPa[P] —关闭T706A/B顶部安全阀旁路T705丙烯退料[P] —关闭T705出料手阀(P)—确认T705进料双道手阀打开(P)—确认T705A/B间连通阀关闭[P] —导通甩塔流程[P] —缓慢打开E707来气相丙烯阀加压(P)—确认T705压力达到1.0Mpa[P] —导通T705至T704流程(P)—确认T705压力达到0Mpa[P] —关闭T705进料阀(P)—重复以上步骤三次,确认现场TI7551、TI7552温度升高[P] —关闭E707来气相丙烯阀[P] —打开T705A/B顶部安全阀旁路阀(P)—确认T705压力为0MPa[P] —关闭T705A/B顶部安全阀旁路T704丙烯退料[P] —关闭T704出料手阀(P)—确认T704进料双道手阀打开(P)—确认T704A/B间连通阀关闭[P] —导通甩塔流程[P] —缓慢打开E707来气相丙烯阀加压(P)—确认T704压力达到1.0Mpa[P] —关闭LV7101,导通T704至T705流程[P] —关闭HV7101A[P] —打开HV7101B及前手阀(P)—确认T704压力达到0Mpa[P] —关闭T704进料阀(P)—重复以上步骤三次,确认现场TI7251、TI7252温度升高[P] —关闭T704底部进料阀[P] —关闭E707来气相丙烯阀[P] —打开T704A/B顶部安全阀旁路阀(P)—确认T704压力为0MPa[P] —关闭T704A/B顶部安全阀旁路T703丙烯退料[P] —关闭T703底进料手阀[P] —导通甩塔流程[P] —关闭F701进口阀[P] —打开T703A/B串塔阀[P] —缓慢打开E707来气相丙烯阀加压(P)—确认T703压力达到1.0Mpa[P] —导通T703至T702流程(P)—确认T703压力达到0Mpa[P] —关闭T703甩塔线阀门(P)—重复以上步骤三次,确认现场TI7451、TI7452温度升高[P] —关闭E707来气相丙烯阀[P] —打开T703A/B顶部安全阀旁路阀(P)—确认T703压力为0MPa[P] —关闭T703A/B顶部安全阀旁路阀T702丙烯退料(P)—确认T703进口阀关闭[P] —关闭T702底进料手阀[P] —导通甩塔流程[P] —打开T702A/B串塔阀[P] —缓慢打开E707来气相丙烯阀加压(P)—确认T702压力达到1.0Mpa[P] —导通T702至D701流程(P)—确认T702压力达到0Mpa[P] —关闭T702甩塔线阀门(P)—重复以上步骤三次,确认现场TI7351、TI7352温度升高[P] —关闭T702甩塔线阀门[P] —关闭E707来气相丙烯阀[P] —打开T702A/B顶部安全阀旁路阀(P)—确认T702压力为0MPa[P] —关闭T702A/B顶部安全阀旁路阀管线残存丙烯(P)—确认FV0101上下游手阀关闭[P] —打开丙烯进料线与倒空丙烯线跨线阀[P] —打开HV0110E[P] —打开D701前进料阀[P] —打开T701旁路阀[P] —打开F701出料线安全阀旁路阀[P] —打开F701底部排凝阀[P] —打开E707出料线安全阀旁路阀[P] —打开D701液位计排凝阀[I] —确认PI0104压力=0MPa(P)—确认PI7156压力=0MPa(P)—确认PI7259,PI7258压力=0MPa(P)—确认PI7256压力=0MPa[P] —关闭F701出料线安全阀旁路阀[P] —关闭F701底部排凝阀[P] —关闭E707出料线安全阀旁路阀[P] —关闭D701液位计排凝阀[P] —关闭丙烯进料线与倒空丙烯线跨线阀[P] —关闭HV0110E(3)送D302系统丙烯(I)—确认D302液位在30%以上(I)—确认PIC3301≮1.2MPa(I)—确认HV3303打开(P)—打开F201前后手阀[I] —打开FIC2404(P)—确认P302出口至D701手阀关闭(P)—确认P302出口至D302手阀关闭[P] —打开P302出口去界区手阀(I)—确认E301液位≮30%(P)—确认P302启动(P)—确认I306解除(P)—确认P301不上量[P] —停P301A,关闭出口阀[M] —联系供电给P301A断电[M] —联系供电给P301B断电[P] —打开D302顶部安全阀旁路阀[I] —开HV3308[P] —打开D302液位计底部排放阀[P] —打开P301A出口排放阀[P] —打开P301B出口排放阀(I)—确认LIC3301=0%(I)—确认PIC3301=0MPa[P] —关闭D302顶部安全阀旁路阀[I] —关HV3308[P] —关闭D302液位计底部排放阀[P] —关闭P301A出口排放阀[P] —关闭P301B出口排放阀(4)高压丙烯回收系统丙烯退料[P] —关闭D301顶部安全阀冲洗丙烯线阀门[P] —停A301[P] —打开LV3001[I] —打开HV3003(I)—确认PI3002为0[P] —关闭LV3001[I] —关闭HV3003[I] —手动关闭FIC3201[I] —PIC3201改为手动[I] —调整PV3201(I)—确认PIC3201稳定在1.2MPa以上(I)—确认LIC3201=0%[P] —解除联锁I305[P] —停P302A[M] —联系供电给A301断电[M] —联系供电给P302A断电[M] —联系供电给P302B断电(I)—确认PIC3201压力不再下降[P] —打开T301顶部安全阀旁路阀[P] —打开T301液位计底部排放阀[P] —打开E301液位计底部排放阀[P] —打开P302A出口排放阀[P] —打开P302B出口排放阀(I)—确认LI3202=0%(I)—确认PIC3201=0MPa[I] —关闭HV3003[P] —关闭T301顶部安全阀旁路阀[P] —关闭T301液位计底部排放阀[P] —关闭E301液位计底部排放阀[P] —关闭P302A出口排放阀[P] —关闭P302B出口排放阀确认(P/I)—聚合反应系统已彻底倒空(P/I)—D302系统己倒空(P/I)—高压闪蒸系统己彻底倒空(P/I)—丙烯精制系统已彻底倒空1.3.5 置换、卸剂、隔离(1)N2置换1)聚合反应系统(I)—确认HV2203B关(I)—确认HV2403关[P] —打开R200去R201备用出料线手阀[P] —关闭F201A进料阀[P] —打开F201A出料阀[P] —关闭F201B进料阀[P] —打开F201B出料阀[P] —打开FV2201跨线手阀[P] —打开FV2201上下游阀[I] —打开FV2201[P] —打开FV2401跨线手阀[P] —打开FV2401上下游阀[I] —打开FV2401[P] —打开FV2501跨线手阀[P] —打开FV2501上下游阀[I] —打开FV2501(I)—确认FV2003开(I)—确认FV2301开(I)—确认HV2304开(I)—确认HV2409开(I)—确认PK603出口压力大于1.0MPa [P] —从F201A引入高压N2[P] —从R201底部引入高压N2[P] —从R202底部引入高压N2[P] —从R200顶部引入高压N2[P] —从D202顶部引入高压N2(I)—确认PIC2201=0.6MPa(I)—确认PIC2301=0.6MPa(I)—确认PIC2401=0.6MPa(I)—确认PIC2501=0.6MPa[P] —关闭F201A处高压N2阀[P] —关闭R201底部高压N2阀[P] —关闭R202底部高压N2阀[P] —关闭R200顶部高压N2阀[P] —关闭D202顶部高压N2阀(I)—确认HV3001切至火炬[I] —打开LV2301[I] —打开HV2403[I] —打开PIC2401[I] —打开PIC2501[I] —启动联锁SIS209(I)—确认HV2404开[I] —启动联锁SIS210(I)—确认HV2504开(I)—确认PIC2201=0MPa(I)—确认PIC2301=0MPa(I)—确认PIC2401=0MPa(I)—确认PIC2501=0MPa[I] —关闭LV2301[I] —关闭HV2403[I] —关闭PIC2401[I] —关闭PIC2501[I] —复位联锁SIS209[I] —复位联锁SIS210(I)—确认HV2504关[P] —重复聚合反应系统N2置换操作(M)—确认聚合反应系统N2置换合格[P] —打开FV2003底部排污阀[P] —打开FV2004底部排污阀[P] —打开FV2201底部排污阀[P] —打开FV2401底部排污阀[P] —打开FV2301底部排污阀[P] —打开FV2501底部排污阀[I] —关闭HIC2701[P] —关闭HV2701上游阀[P] —停P205A[P] —停P206[M] —联系供电给P205A断电[M] —联系供电给P205B断电[M] —联系供电给P206断电2)丙烯精制系统N2置换T702A/B(P)—确认T702A丙烯进料阀关(P)—确认T702B丙烯进料阀关(P)—确认T702A/B丙烯出料阀关[P] —打开T702A底部引入吹扫N2阀[P] —打开T702B底部引入吹扫N2阀(P)—确认T702A压力=0.6MPa(P)—确认T702B压力=0.6MPa[P] —关闭T702A底部吹扫N2阀[P] —关闭T702B底部吹扫N2阀[P] —打开T702A顶部安全阀旁路阀[P] —打开T702B顶部安全阀旁路阀(P)—确认T702A压力=0MPa(P)—确认T702B压力=0MPa[P] —关闭T702A顶部安全阀旁路阀[P] —关闭T702B顶部安全阀旁路阀[P] —重复T702A/B N2置换操作三次N2置换T703A/B(P)—确认T703A丙烯进料阀关(P)—确认T703B丙烯进料阀关(P)—确认T703A/B丙烯出料阀关[P] —打开T703A底部引入吹扫N2阀[P] —打开T703B底部引入吹扫N2阀(P)—确认T703A压力=0.6MPa(P)—确认T703B压力=0.6MPa[P] —关闭T703A底部吹扫N2阀[P] —关闭T703B底部吹扫N2阀[P] —打开T703A顶部安全阀旁路阀[P] —打开T703B顶部安全阀旁路阀(P)—确认T703A压力=0MPa(P)—确认T703B压力=0MPa[P] —关闭T703A顶部安全阀旁路阀[P] —关闭T703B顶部安全阀旁路阀[P] —重复T703A/B N2置换操作三次N2置换T701系统(I)—确认HV7101A阀关(I)—确认LIC7101关(P)—关闭LV7101前后手阀[P] —从E703引入N2(I)—确认PIC7101=0.5MPa(I)—打开FV7102[P] —关闭E703N2阀[P] —打开T701顶部安全阀旁路阀[P] —打开T701液位计底部排放阀[P] —打开E701液位计底部排放阀[P] —打开D710液位计底部排放阀[P] —打开P701A出口排放阀[P] —打开P701B出口排放阀[P] —打开E701底部排放阀[P] —打开T702A/B出料线排放阀(I)—确认PIC7101=0MPa[P] —关闭T701顶部安全阀旁路阀[P] —关闭T701液位计底部排放阀[P] —关闭E701液位计底部排放阀[P] —关闭D710液位计底部排放阀[P] —关闭P701A出口排放阀[P] —关闭P701B出口排放阀[P] —关闭E701底部排放阀[P] —关闭T702A/B出料线排放阀[P] —重复T701系统N2置换操作(M)—确认T701系统N2置换合格[P] —打开P701A底部排污阀[P] —打开P701B底部排污阀N2置换T704A/B(P)—确认T704A丙烯进料阀关(P)—确认T704B丙烯进料阀关(P)—确认T704A/B丙烯出料阀关[P] —打开T704A底部引入吹扫N2阀[P] —打开T704B底部引入吹扫N2阀(P)—确认T704A压力=0.6MPa(P)—确认T704B压力=0.6MPa[P] —关闭T704A底部吹扫N2阀[P] —关闭T704B底部吹扫N2阀[P] —打开T704A顶部安全阀旁路阀[P] —打开T704B顶部安全阀旁路阀(P)—确认T704A压力=0MPa(P)—确认T704B压力=0MPa[P] —关闭T704A顶部安全阀旁路阀[P] —关闭T704B顶部安全阀旁路阀[P] —重复T704A/B N2置换操作三次N2置换T705A/B(I)—确认HV7101A关(P)—确认T705A丙烯进料线上所有阀开(放空阀除外)(P)—确认T705B丙烯进料线上所有阀开(放空阀除外) (P)—确认T705A出料阀最后的球阀关(P)—确认T705B出料阀最后的球阀关[P] —打开T705A/B间连通线上的手阀(P)—确认PK603运行(P)—确认PK603出口压力大于1.0MPa[P] —从T705A/B底部引入高压N2(P)—确认T705A压力=0.7MPa(P)—确认T705B压力=0.7MPa[P] —关闭T705底部高压N2阀[P] —打开T705A顶部安全阀旁路阀[P] —打开T705B顶部安全阀旁路阀[P] —打开T705A/B进料线上所有放空阀[P] —打开HV7101A后E703进料线上放空阀(P)—确认T705A压力=0MPa(P)—确认T705B压力=0MPa[P] —关闭T705A顶部安全阀旁路阀[P] —关闭T705B顶部安全阀旁路阀[P] —关闭T705A/B进料线上所有放空阀[P] —关闭HV7101A后E703进料线上放空阀[P] —重复T705A/B N2置换操作三次N2置换T706A/B(P)—确认T706A丙烯进料阀关(P)—确认T706B丙烯进料阀关(P)—确认T706A/B丙烯出料阀关[P] —打开T706A底部引入吹扫N2阀[P] —打开T706B底部引入吹扫N2阀(P)—确认T706A压力=0.6MPa(P)—确认T706B压力=0.6MPa[P] —关闭T706A底部吹扫N2阀[P] —关闭T706B底部吹扫N2阀[P] —打开T706A顶部安全阀旁路阀[P] —打开T706B顶部安全阀旁路阀(P)—确认T706A压力=0MPa(P)—确认T706B压力=0MPa[P] —关闭T706A顶部安全阀旁路阀[P] —关闭T706B顶部安全阀旁路阀[P] —重复T706A/B N2置换操作三次其余管线置换(I)—确认LV7101关闭(I)—确认LV7103关闭(P)—确认F701出料线球阀关[I] —确认HV7101B开(P)—确认PK601补充丙烯来料阀开(P)—确认PK601补充丙烯进料阀关[P] —关闭E707丙烯进料阀[P] —打开T704A/B旁路阀(P)—确认PK603运行(P)—确认PK603出口压力大于1.0MPa[P] —从E704进料线上引入N2[P] —从E707底部引入N2(P)—确认F701压力=0.6MPa(P)—确认D701压力=0.6MPa(P)—确认E707压力=0.6MPa[P] —关闭E704进料线上N2阀[P] —关闭E707底部N2阀[P] —打开F701底部放空阀[P] —打开HV7101B后放空阀[P] —打开D701液位计排放阀[P] —打开E707出料线上安全阀旁路阀(P)—确认F701压力=0MPa(P)—确认D701压力=0MPa(P)—确认E707压力=0MPa[P] —关闭F701底部放空阀[P] —关闭HV7101B后放空阀[P] —关闭D701液位计排放阀[P] —重复N2置换操作三次3)高压丙烯回收系统(I)—确认LIC3001关(I)—确认FIC3204关[P] —关闭D701前P302进料线球阀[P] —打开FO3203(P)—确认PK603运行(P)—确认PK603出口压力大于1.0MPa[P] —从T301进料线引入高压N2[P] —从D301引入高压N2(I)—确认PIC3201=0.6MPa[P] —关闭T301进料线高压N2阀[P] —关闭D301高压N2阀[I] —打开LV3001[I] —打开FV3204[P] —打开T301顶部安全阀旁路阀[P] —打开T301液位计底部排放阀[P] —打开E301液位计底部排放阀[P] —打开P302A出口排放阀[P] —打开P302B出口排放阀[P] —打开P302冲洗FV3204冲洗线上放空阀(I)—确认PIC3201=0MPa[I] —关闭LV3001[I] —关闭FV3204[P] —关闭T301顶部安全阀旁路阀[P] —关闭T301液位计底部排放阀[P] —关闭E301液位计底部排放阀[P] —关闭P302A出口排放阀[P] —关闭P302B出口排放阀[P] —关闭P302冲洗FV3204冲洗线上放空阀[P] —重复高压闪蒸系统N2置换操作(M)—确认高压闪蒸系统置换合格[P] —打开FV3201底部排污阀4)D302系统[P] —关闭F201A出口阀[P] —打开F201B进口阀(P)—确认F201A进口阀开[I] —打开HV3308(P)—确认P302丙烯进料阀关(P)—确认F702出料球阀关(P)—确认D302系统全部连通[P] —从D302顶部引入高压N2(P)—确认PK603运行(P)—确认PK603出口压力大于1.0MPa(I)—确认PIC3301=0.6MPa[P] —关闭D302顶部高压N2阀[P] —打开D302顶部安全阀旁路阀[P] —打开E302顶部安全阀旁路阀[P] —打开D302液位计底部排放阀[P] —打开E305顶部安全阀旁路阀[P] —打开FV3301底部排污阀[P] —打开F201A底部排放阀[P] —打开F201B底部排放阀(I)—确认PIC3301=0MPa[P] —关闭D302顶部安全阀旁路阀[P] —关闭E302顶部安全阀旁路阀[P] —关闭D302液位计底部排放阀[P] —关闭E305顶部安全阀旁路阀[P] —关闭F201A底部排放阀[P] —关闭F201B底部排放阀[P] —关闭FV3301底部排污阀[P] —重复D302系统N2置换操作(M)—确认D302系统N2置换合格5)H2系统(P)—确认H2系统流程全部改通(P)—确认PK603运行正常(P)—确认出口压力=1.0MPa[P] —从F202A(B)前引入N2(P)—确认H2系统压力=0.6Mpa[P] —关闭F202A(B)前N2阀[P] —打开F202A底部排放阀[P] —打开F202B底部排放阀(P)—确认H2系统压力=0MPa[P] —关闭F202A底部排放阀[P] —关闭F202B底部排放阀(P)—确认H2系统置换合格(2)水洗1)T501水洗(P)—确认P501A运行[P] —解除联锁I502[P] —停P501A[P] —打开T501底部排水阀[P] —打开P501A底部排水阀[P] —打开P501B底部排水阀(P)—确认T501空[P] —关闭T501底部排水阀[P] —关闭P501A底部排水阀[P] —关闭P501B底部排水阀[P] —打开T501补水阀(P)—确认LI5003=45%[P] —启动P501A[P] — 30分钟后停P501A[P] —关闭T501补水阀[P] —打开T501底部排水阀[P] —打开P501A底部排水阀[P] —关闭P501A底部排水阀[P] —打开P501B底部排水阀(I)—确认T501空[P] —关闭T501底部排水阀[P] —关闭P501A底部排水阀[P] —关闭P501B底部排水阀[P] —重复T501水洗操作三次[M] —联系供电给P501A断电[M] —联系供电给P501B断电2)T502水洗[I] —手动全关PIC5306(P)—确认P502A运行[P] —停P502A[P] —打开P502A底部排水阀[P] —打开P502B底部排水阀(P)—确认T502空[P] —关闭P502A底部排水阀[P] —关闭P502B底部排水阀[P] —打开T502补水阀(P)—确认T502溢流管流水[P] —启动P502A[P] —打开T502吹扫N2阀(P)—确认T502溢流管流水不带细粉[P] —关闭T502吹扫N2阀[P] —停P502A[P] —关闭T502补水阀[P] —打开P502A底部排水阀[P] —打开P502B底部排水阀(P)—确认T502空[P] —关闭P502A底部排水阀[P] —关闭P502B底部排水阀[P] —重复T502水洗操作三次[M] —联系供电给P502A断电[M] —联系供电给P502B断电(3)处理低压丙烯回收系统1)N2置换[P] —从F302出口氮气接头引N2(I)—确认PIC3101自动,SP值=0.07MPa(I)—确认PV3101打开[I] —约二十分钟后打开HV3401[P] —打开D308排放阀[P] —打开D312排放阀(I)—确认PIC3101=0MPa[I] —关闭HV3401[P] —关闭D311安全阀旁路阀[P] —关闭D312安全阀旁路阀[P] —重复N2置换三次2)充C02[P] —连接C02钢瓶[P] —改好F301注C02流程[P] —打开钢瓶根部阀(I)—确认PIC3101=0.07MPa[P] —关闭钢瓶根部阀[P] — 20分钟后打开D311安全阀旁路阀[P] —打开D312安全阀旁路阀[I] —打开HV3401(I)—确认PIC3101=0MPa[I] —关闭HV3401[P] —关闭D311安全阀旁路阀[P] —关闭D312安全阀旁路阀[P] —重复充C02操作(I)—确认C02注入后TI3101温度不上升3)油洗T302(P)—确认D607空[P] —改好T302导油流程[P] —启动P303(I)—确认FI3401≤6000Kg/h[P] —停P304A(P)—确认T302空[P] —打开D304底部导油阀(P)—确认D304空[P] —停P303[P] —关闭P303向D607导油线球阀[P] —改好T302加油流程[P] —向T302加一定量白油[P] —启动P304(I)—确认FI3401=17000Kg/h[P] —处理D607废油(见D607废油处理规程)[P] —重复T302油洗操作两次[M] —联系供电给P304A断电[M] —联系供电给P304B断电[M] —联系供电给P303断电(4)处理催化剂系统1)主催化剂D106退料(P)—确认TIC1302自动,SP值=80℃(P)—确认D106底部温度=70℃[P] —停A106[P] —改好D106排油流程[P] —打开D106排油线底部排油阀(P)—确认D106空油洗D105B、D106[P] —改好D105B加油流程[P] — D105B加白油两桶[P] —启动A105B[P] —启动P105B[P] —调整设定FQIS1302至足够量(P)—确认FV1302B开(P)—确认FQIS1302运行(P)—确认D105B空[P] —停P105B[P] —启动A106[P] —两小时后停A106[P] —改好D106排油流程[P] —打开D106排油线底部排油[P] —确认D106空[P] —油洗D105B、D106两次2)TEAL系统(P)—确认D611=30%(P)—确认D102底部排油阀关(P)—确认D103底部排油阀关(P)—确认D102液位<20% (P)—确认P102出口至D607阀关(P)—确认P102出口至D102关[P] —打开FQIS1113前手阀(P)—确认HV1102关[P] —关闭LI1151上、下球阀[P] —打开LI1151底部冲洗油进油阀[P] —打开LI1151顶部冲洗油回油阀[P] —设定FQIS1113流量[P] —启动P606(P)—确认冲洗完[P] —关闭LI1151底部冲洗油进油阀[P] —关闭LI1151顶部冲洗油回油阀[P] —打开LI1151下部球阀[P] —关闭F101后手阀[P] —打开LI1151底部冲洗油进油阀[P] —打开F101底部冲洗油回油阀[P] —设定FQIS1113流量(P)—确认冲洗完[P] —关闭LI1151冲洗油进油阀[P] —关闭F101底部冲洗油回油阀[P] —打开HV1102后冲洗油进油阀[P] —打开F101底部冲洗油回油阀[P] —关闭F101后手阀[P] —设定FQIS1113流量(P)—确认冲洗完[P] —关闭HV1102后冲洗油进油阀[P] —关闭F101底部冲洗油回油阀[P] —关闭F101前手阀[P] —打开F101底部冲洗油回油阀[P] —打开F101前,后冲洗油进油阀[P] —设定FQIS1113流量(P)—确认冲洗完[P] —关闭F101底部冲洗油回油阀[P] —关闭F101前、后冲洗进油阀[P] —打开F101后手阀[P] —打开F101后冲洗油进油阀[P] —打开HV1104[P] —关闭HV1106[P] —打开HV1106前冲洗油回油阀[P] —设定FQIS1113流量(P)—确认冲洗完[P] —关闭F101后冲洗油进油阀[P] —打开HV1102后冲洗油进油阀[P] —打开HV1101[P] —设定FQIS1113流量(P)—确认冲洗完[P] —关闭HV1102后冲洗油进油阀[P] —关闭HV1101[P] —关闭HV1104[P] —打开HV1104后冲洗油进油阀[P] —打开HV1106前冲洗油回油阀[P] —设定FQIS1113流量(P)—确认冲洗完[P] —关闭HV1104后冲洗油进油阀[P] —关闭HV1106前冲洗油回油阀[P] —打开F101后手阀[P] —打开F101后冲洗油进油阀[P] —打开HV1105[P] —关闭HV1107[P] —打开HV1107前冲洗油回油阀[P] —设定FQIS1113流量(P)—确认冲洗完[P] —关闭F101后冲洗油进油阀[P] —关闭HV1107前冲洗油回油阀[P] —关闭HV1105[P] —关闭HV1107[P] —打开HV1105后冲洗油进油阀[P] —打开HV1107前冲洗油回油阀[P] —设定FQIS1113流量(P)—确认冲洗完[P] —关闭HV1105后冲洗油进油阀[P] —关闭HV1107前冲洗油回油阀[P] —打开HV1106[P] —关闭FE1102后手阀[P] —打开HV1104后冲洗油进油阀[P] —打开FE1102冲洗油回油阀[P] —设定FQIS1113流量(P)—确认冲洗完[P] —关闭HV1104后冲洗油进油阀[P] —关闭HV1106[P] —打开HV1107[P] —打开HV1105后冲洗油进油阀[P] —设定FQIS1113流量(P)—确认冲洗完[P] —关闭FE1102冲洗油回油阀[P] —打开FE1102后手阀[P] —设定FQIS1113流量(P)—确认冲洗完[P] —关闭FE1102后手阀[P] —打开FE1102旁路阀[P] —打开D201前冲洗油回油阀[P] —设定FQIS1113流量(P)—确认冲洗完[P] —关闭FE1102旁路阀[P] —关闭HV1107[P] —关闭HV1105后冲洗油进油阀[P] —关闭FE1102前手阀[P] —打开FE1102后手阀[P] —打开FE1102冲洗油进油阀[P] —设定FQIS1113流量(P)—确认冲洗完[P] —关闭FE1102冲洗油进油阀[P] —关闭D201前冲洗油回油阀(M)—确认准备停N2[P] —关闭TEAL系统N2总阀[P] —关闭PCV1002下游球阀[P] —拆除PCV1002[P] —连接N2钢瓶[P] —打开PCV1005下游球阀(P)—确认HV1009开[P] —间歇开关N2钢瓶根部阀(P)—确认D111压力稳定在0.002-0.005MPa 3)DONOR系统(P)—确认精制氮气已停[P] —间歇开关D110A/B/C的N2封阀(5)卸丙烯精制系统催化剂(6)倒空D601、D602、D603(M)—确认丙烯系统全部置换干净(M)—确认H2系统置换干净(M)—确认丙烯精制系统处理完毕[P] —打开D601夹套蒸汽阀[P] —打开D602盘管蒸汽阀[P] —打开D603盘管蒸汽阀[P] —打开S601盘管蒸汽阀D601内聚合物倒空到D602(P) -确认HV6001转向FO6006[P] -缓慢打开通往D601夹套的蒸汽(I) -确认TI6001稳定在50℃[P] -将HV6001与PSV6001相连(P) -确认D601底部出料阀关闭[P] -连接D601底部氮气软管进行加压[P] -通过PI6051确认压力<0.5MPa[P] -关闭D601底部加压氮气阀[P] -打开D601至D602倒料线上的氮气进口阀[P] -打开D601底部的球阀开始放料(I) -确认LI6001为0[P] -关闭D601至D602倒料线上的氮气进口阀[P] -关闭D601夹套蒸汽[P] -将HV6001与FO6006接通D602内聚合物处理(I) —确认D602料位LI6002小于70%(P) —确认C610单机试运正常,待用(P) —确认C610入口线的“8”字盲板切向盲的位置(I) —确认FIC6004、FIC6005以及相关仪表调试完毕[P] —切排放时,打开盘管蒸汽[P] —将进D602两个三通切向D601[M] —联系人员切换“8”字盲板(P) —确认D602三条进料线的“8”字盲板处于盲的位置[P] —投用E610[P] —投用C610轴封氮气[I] —FV6004、FIC6005调至正常值[P] —打开C610进D602手阀[P] —开C610进口阀[P] —关出口阀[P] —启动C610[P] —慢慢开出口阀[P] —调整出口压力至正常值(I) —确认向D602通混合气4小时且D602内部温度>50℃[I] —关闭FV6005(I) —确认继续通氮气干燥、置换4小时[P] —关闭E610加热蒸气[P] —停C610[P] —关闭C610入口阀(P) —继续通氮气2小时,联系化验分析氮气中可燃物浓度[I] —确认D602的CH浓度<0.1%,关闭FV6004[P] —关闭D602顶部排放阀(P) —确认D602顶部出口“8”字盲板处于盲的位置。

报警、联锁摘除或恢复管理规定报警、联锁摘除或恢复管理规定1.总则本篇规定了中煤蒙大新能源化工有限公司烯烃项目部报警、联锁摘除或恢复维护,管理规定。

本篇适用于中煤蒙大新能源化工有限公司烯烃项目部,为确保生产装置安全运行、减少事故、避免发生人身伤亡事故和设备损坏事故而设置报警、联锁保护系统。

1.1编写依据:①中国石油化工总公司(行业)标准《石油化工企业信号报警、联锁系统设计规范》(SHJ18-90)②中国石油化工集团公司自动控制设计技术中心站《石油化工紧急停车及安全联锁系统设计导则》(SHB-Z 06-1999)③化工设计标准《信号报警、联锁系统设计规定》(CD50A17-84)④联锁保护系统供电应符合:HG/T20509-2000《仪表供电设计规定》HG/T20513-2000《仪表系统接地设计规定》SH 3082-1997《石油化工仪表供电设计规范》⑤联锁保护系统供气应符合:SH 3020-2001《石油化工仪表供气设计规定》HG/T20510-2000《仪表供气设计规定》2.报警、联锁保护系统的要求与功能概述2.1 报警、联锁保护目的报警、联锁保护系统是按装置的工艺过程要求和设备要求,使相应的执行机构动作,或自动启动备用系统,或实现安全停车。

2.1.1报警、联锁保护系统既能保护装置和设备的正常开、停、运转,又能在工艺过程出现异常情况时,按规定的程序保证安全生产,实现紧急操作(切断或排放)、安全停车、紧急停车或自动投入备用系统。

2.1.2紧急停车及安全联锁系统装置通常由电气、电子设备组成。

以下简称联锁保护装置。

2.1.3对于非仪表专业的执行器(机构),联锁保护系统则以改变接点状态提供电信号,或改变电磁阀状态提供气、液信号或改变电磁铁状态提供位移或机械力。

2.2 联锁保护设置要求1.联锁保护装置原则上独立设置,检测元件、执行机构、逻辑运算器原则上也独立设置。

2.关键工艺参数的检测元件常按“三取二”联锁方案配置。

联锁、报警管理制度1目的为保证公司生产装置安全、可靠、稳定运行,提高控制系统联锁、报警管控力度,特制定本管理制度。

2适用范围本管理办法适用于xx公司各生产车间、生产部、设备部、仪表车间、电气车间等相关单位。

本管理办法规定了联锁的分类、维护、投用、解除的相关要求。

3管理职责3.1生产部职责3.1.1负责生产工艺(DCS)上电气、仪表的报警联锁装置投用、解除或变更时的审核。

3.1.2负责生产工艺(DCS)上电气、仪表的报警联锁级别的分类认定工作。

3.1.3负责生产设备(ITCC)上电气、仪表的报警联锁装置投用、解除或者变更时的审核。

3.1.4负责报警联锁管理制度的编制、修订、上报审批等工作。

3.2设备部职责3.2.1负责生产设备(ITCC)上电气、仪表的报警联锁装置投用、解除或者变更时的审核。

3.2.2负责生产设备(ITCC)上电气、仪表的报警联锁级别的分类认定工作。

3.3生产车间职责3.3.1根据本车间的工艺生产、设备运行需求,负责报警、联锁(三级)核对确认、投用或者切除。

3.3.2为满足生产、设备运行的需求,负责联锁报警值变更的提出,填写报警、联锁设定值变更单,并按要求逐级审批;在需要进行联锁投用/解除操作时,负责根据联锁级别初步填写联锁(解除/投用)工作票,并按要求逐级审批,在获得批准后负责进行联锁投用/解除操作和确认工作,同时负责票证回收、保管(时间为一年)。

3.4电气和仪表车间3.4.1控制室内仪表设备和电气设备及其各自所辖控制系统维护检修由仪表车间和电气车间各负其责,仪表控制系统和电气控制系统的组态由仪表车间和电气车间各负其责。

3.4.2电气和仪表车间负责所辖装置电气、仪表范畴的联锁装置的维护、检查、检修以及系统完善、组态,定期校验及联锁试验。

3.5关于联锁的解除/投用的执行规定如下:对于操作站没有解除/投用联锁操作界面的控制系统,由仪表车间在工程师站上执行解除/投用联锁的操作;对于操作站有解除/投用联锁操作界面的控制系统,由各所辖工艺车间执行解除/投用联锁的操作。

DCS系统联锁解除与投用作业规程一、联锁解除作业规程1、联锁单据检查⑴联锁解除必须有正式(临时或长期)联锁解除单据且单据签字齐全,各项目内容填写合格;如遇紧急情况,经公司或本单位主管领导授权可先执行解除联锁作业,再补办联锁解除单据,此领导授权要做到有据可查(宜通过录音电话接受授权或在值班记录本上签字确认)O⑵联锁解除前,仪控人员必须对联锁解除目的准确掌握,并与工艺技术人员、检修作业人员进行充分的沟通交流,确保联锁解除单据所列事项及其意义表述准确无误,对有歧义或目的不明确联锁解除单据,严禁执行解除作业,并告知票据递送人员及相关工艺人员。

2、联锁查询⑴查询范围对测点所涉及联锁的查询范围,须涵盖DCS系统(TPS、ECS、DELTAV等系统),ESD/ITCC/SIS系统,及相关PLC和远程IO控制系统。

⑵查询内容查询内容应包括所要解除联锁的测点所涉及的关联计算点、调节回路、联锁、顺序控制回路等内容。

⑶查询步骤①在TPS系统中查询,通过在COMMAND PROCESSOR命令行中输入“FN”命令,并正确输入测点所在UCN网络号,HPM编号后查询;②在ESD/ITCC系统中查询,用MANAGER权限登录后,在所在项目全范围内进行测点位号模糊搜索,并对搜索结果逐一进行核对,分析其联锁作用及其在所参与控制回路中的控制作用;③在相关ECS系统、PLC系统中进行查询并对相关联锁回路进行判断分析。

3、联锁解除⑴根据联锁解除目的,对各控制系统中的相关测点强制为安全状态的当前值(或状态)或某一特定值(或状态);对于有旁路按钮的测点,通过旁路按钮进行联锁解除。

⑵对参与调节回路(包括防喘振回路)、参与顺控程序的测点,须结合工艺技术人员对相关控制回路打手动操作,结合工艺人员在顺控程序执行过程中对该测点进行BYPASS或手动赋值操作。

⑶对参与运算的测点,除需要对其本身直接关联联锁予以解除、对其直接参与调节回路进行操作模式打手动操作外,还要对其相关联运算点的联锁及回路进行详尽查询,并按上述同样步骤做相应联锁解除及回路打手动操作。