焦炉炉型比较(2020年整理).pptx

- 格式:pptx

- 大小:49.91 KB

- 文档页数:12

7.63m焦炉炉体结构7.63m焦炉*内首次完全从德国Uhde公司引进,其先进的炼焦工艺技术,代表了当今世界炼焦技术发展的方向,集中了炼焦工艺、焦炉机械、焦炉自动控制等方面的先进技术,具有国际领先水平。

7.63m焦炉炭化室高7.63m(热态),双联火道、多段加热、同位燃烧、分格式蓄热室,混合煤气侧入、焦炉煤气下喷的复热式超大型焦炉。

太原钢铁集团公司焦化厂一期建设的一座1×70孔7.63m焦炉,包括焦炉炉体、煤塔、湿式熄焦塔、熄焦沉淀池、加煤、推焦、拦焦、除尘等设备。

焦炉上装有三个荒煤气集气管对炼焦过程中产生的荒煤气进行收集,并通过吸入管把收集来的荒煤气吸入到现有的煤气净化设置中。

本文拟从焦炉炉体各部位的结构特点和砖型特点进行加以介绍。

1.主要结构特点1.1每个炭化室下面对应一个空气蓄热室和一个煤气蓄热室,在机、焦侧方向分成十八格;1.2分段加热使斜道结构复杂,砖型多。

通道内无胀缝使斜道严密,防止斜道区上部高温事故的产生;1.3燃烧室由36个共18对双联火道组成,同位燃烧,三段加热结构。

在每对火道隔墙间下部设循环孔,将下降火道的废气吸入上升火道的可燃气体中,用此两种方式拉长火焰,达到高向加热均匀的目的;1.4蓄热室无中心隔墙,仅在焦侧设置烟道,由于3段燃烧加热和废气循环,煤气燃烧充分,炉体高向加热均匀,废气中氮氧化物含量低≤500mg/Nm3,达到国家环保标准控制要求;1.5炉体材质全按照德国DIN标准,多达19种,全炉共设置六次满铺滑动层。

蓄热室机、焦侧方向分成十八格,煤气蓄热室与空气蓄热室相间配置,其下部配备两个与其相同的水平烟道,每个水平烟道又通过格子砖支撑墙沿炭化室长度方向分成两格,作为供空气、混合煤气、排废气用,水平烟道不设置衬砖。

因而要求互相之间严密不串漏,因水平烟道存在着气体交换,温度变化,而蓄热室下部温度较低,整个蓄热室下部(1-21层)采用耐急冷急热的半硅砖(E65)砌筑,上部使用硅砖(SI-KN),接缝位置设置滑动层。

焦化厂焦炉炉体结构、炉型与调节控制方法一、焦炉炉型的分类;根据火道结构形式的不同,焦炉可分为二分式焦炉,双联火道焦炉及少数的过顶式焦炉。

根据加热煤气种类的不同,焦炉可分为单热式焦炉和复热式焦炉。

根据煤气入炉的方式不同,焦炉可分为下喷式焦炉和侧入式焦炉。

二、现代焦炉的结构;1、炭化室;现代焦炉虽有多种炉型,但都有共同的基本要求:焦饼长向和高向加热均匀,加热水平适当,以减轻化学产品的裂解损失。

劳动生产率和设备利用率高。

加热系统阻力小,热工效率高,能耗低。

炉体坚固、严密、衰老慢、炉龄长。

劳动条件好,调节控制方便,环境污染少。

(1)、炭化室的长度;增大炭化室的容积是提高焦炉生产能力的主要措施之一。

大型焦炉一般为13~16米,随着长度的增加,焦炉的生产能力成比例地增加,长度增加的极限取决于技术装备的条件。

炭化室的有效长度取决于炉门及衬砖的厚度,此厚度一般为365~420mm。

(2)、炭化室的高度;大型焦炉一般为4~6米。

增加高度可以增加焦炉的生产能力,且由于煤料堆密度的增加而有利于焦炭质量的提高,但受到高向加热均匀性的限制,而且炉门、炉门框生产时的清扫都将增加困难。

(3)炭化室宽度;炭化室的宽度对焦炉的生产能力与焦炭质量均有影响,增加宽度虽然焦炉的容积增大,装煤量增多,但因煤料传热不良,随炭化室宽度的增加,结焦时间大为延长,结焦速度降低。

2、燃烧室;(1)结构形式与材质;燃烧室火道一般分为二分式和双联火道式两种,国内个别老焦炉还有过顶式。

二分式焦炉的最大优点是结构简单,异向气流接触面少,但由于有水平集合烟道,使气流沿燃烧室长向分配不易均匀,同时削弱了砌体的强度。

双联火道结构,具有加热均匀,气流阻力小,砌体强度高等优点,但异向气流接触面多,焦炉老龄时易串漏,结构较复杂,砖型多,故我国小型焦炉均不采用。

燃烧室材质一般均用硅砖砌筑。

为进一步提高焦炉的生产能力和焦炉的强度,有发展为采用高密度硅砖的趋势。

(2)高向加热;高低灯头系双联火道中单数火道低灯头、双数火道高灯头,使火焰在不同的高度燃烧。

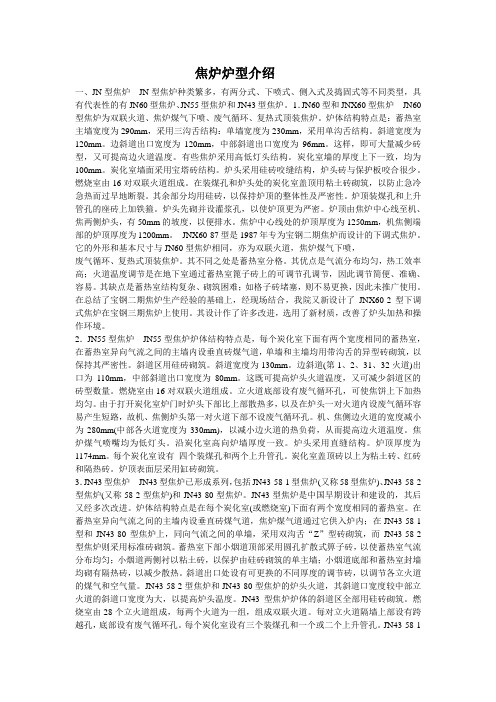

焦炉炉型介绍一、JN型焦炉JN型焦炉种类繁多,有两分式、下喷式、侧入式及捣固式等不同类型,具有代表性的有JN60型焦炉、JN55型焦炉和JN43型焦炉。

1.JN60型和JNX60型焦炉JN60型焦炉为双联火道、焦炉煤气下喷、废气循环、复热式顶装焦炉。

炉体结构特点是:蓄热室主墙宽度为290mm,采用三沟舌结构:单墙宽度为230mm,采用单沟舌结构。

斜道宽度为120mm。

边斜道出口宽度为120mm,中部斜道出口宽度为96mm。

这样,即可大量减少砖型,又可提高边火道温度。

有些焦炉采用高低灯头结构。

炭化室墙的厚度上下一致,均为100mm。

炭化室墙面采用宝塔砖结构。

炉头采用硅砖咬缝结构,炉头砖与保护板咬合很少。

燃烧室由16对双联火道组成。

在装煤孔和炉头处的炭化室盖顶用粘土砖砌筑,以防止急冷急热而过早地断裂。

其余部分均用硅砖,以保持炉顶的整体性及严密性。

炉顶装煤孔和上升管孔的座砖上加铁箍。

炉头先砌并设灌浆孔,以使炉顶更为严密。

炉顶由焦炉中心线至机、焦两侧炉头,有50mm的坡度,以便排水。

焦炉中心线处的炉顶厚度为1250mm,机焦侧端部的炉顶厚度为1200mm。

JNX60-87型是1987年专为宝钢二期焦炉而设计的下调式焦炉。

它的外形和基本尺寸与JN60型焦炉相同,亦为双联火道,焦炉煤气下喷,废气循环、复热式顶装焦炉。

其不同之处是蓄热室分格。

其优点是气流分布均匀,热工效率高;火道温度调节是在地下室通过蓄热室篦子砖上的可调节孔调节,因此调节简便、准确、容易。

其缺点是蓄热室结构复杂、砌筑困难;如格子砖堵塞,则不易更换,因此未推广使用。

在总结了宝钢二期焦炉生产经验的基础上,经现场结合,我院又新设计了JNX60-2型下调式焦炉在宝钢三期焦炉上使用。

其设计作了许多改进,选用了新材质,改善了炉头加热和操作环境。

2.JN55型焦炉JN55型焦炉炉体结构特点是,每个炭化室下面有两个宽度相同的蓄热室,在蓄热室异向气流之间的主墙内设垂直砖煤气道,单墙和主墙均用带沟舌的异型砖砌筑,以保持其严密性。

焦炉整体结构一、焦炉炉型的分类:现代焦炉因火道结构,加热煤气种类及其入炉方式,实现高向加热均匀性的方法不同等分成许多型式。

因火道结构形式的不同,焦炉可分为二分式焦炉,双联火道焦炉及少数的过顶式焦炉。

根据加热煤气种类的不同,焦炉可分为单热式焦炉和复热式焦炉。

根据煤气入炉的方式不同,焦炉可分为下喷式焦炉和侧入式焦炉。

二、现代焦炉的结构:(一)、现代焦炉虽有多种炉型,但都有共同的基本要求:1)焦并长向和高向加热均匀,加热水平适当,以减轻化学产品的裂解损失。

2)劳动生产率和设备利用率高。

3)加热系统阻力小,热工效率高,能耗低。

4)炉体坚固、严密、衰老慢、炉龄长。

5)劳动条件好,调节控制方便,环境污染少。

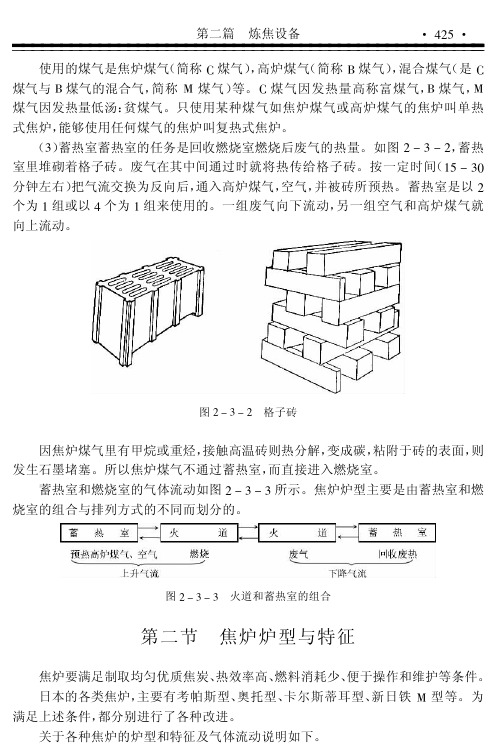

(二)、JN型焦炉及其基础断面图1.1 JN型焦炉及其基础断面现代焦炉主要由炉顶区、炭化室、燃烧室、斜道区、蓄热室、烟道区(小烟道、分烟道、总烟道)、烟囪、基础平台和抵抗墙等部分组成,蓄热室以下为烟道与基础。

炭化室与燃烧室相间布置,蓄热室位于其下方,内放格子砖以回收废热,斜道区位于蓄热室顶和燃烧室底之间,通过斜道使蓄热室与燃烧室相通,炭化室与燃烧室之上为炉顶,整座焦炉砌在坚固平整的钢筋混凝土基础上,烟道一端通过废气开闭器与蓄热室连接,另一端与烟囱连接口根据炉型不同,烟道设在基础内或基础两侧。

以下分别加以介绍:1.1 炭化室炭化室是煤隔绝空气干馏的地方,是由两侧炉墙、炉顶、炉底和两侧炉门合围起来的。

炭化室的有效容积是装煤炼焦的有效空间部分;它等于炭化室有效长度、平均宽度及有效高度的乘积。

炭化室的容积、宽度与孔数对焦炉生产能力、单位产品的投资及机械设备的利用率等均有重大影响。

炭化室顶部还设有1个或2个上升管口,通过上升管、桥管与集气管相连。

炭化室锥度:为了推焦顺利,焦侧宽度大于机侧宽度,两侧宽度之差叫做炭化室锥度。

炭化室锥度随炭化室的长度不同而变化,炭化室越长,锥度越大。

在长度不变的情况下,其锥度越大越有利于推焦。

河北旭阳焦炉炉型比较新河北旭阳焦炉炉型比较通过最近与唐山嘉华6.25m焦炉、营口嘉辰6m焦炉、金牛天铁、鞍钢鲅鱼圈7m焦炉和耐焦研究所的设计人员的沟通,得到以下分析:一、焦炉分析1、jndk55-05规模:2×65孔,130万吨投资:7.3亿元(根据中煤旭阳焦炉投资)优点:1)二期120万吨5.5m捣固焦炉已于2022年投产,具有一定的施工管理经验。

2)部分设施已建成,可与三期配套,如煤场、预粉碎、粉碎配煤系统配套使用。

三)三期工程委托交奈院设计,预付20%的预付款。

如果考虑5.5m炉型,设计时间短,可在一个月内开始施工。

4) 5.5m炉型备件可作为二期的补充。

5)施工工期相对6.25米焦炉较短,预计12个月。

而6.25米约15-18个月。

6)每吨焦炭的投资成本较低。

二期炼焦每吨焦炭投资562元,6.25m焦炉每吨焦炭投资约770元(根据焦乃园至嘉华的数据)。

208元劣势:1)各大机车除熄焦车外均无备用。

2)与6.25m焦炉和7m焦炉相比,单孔焦炭年产量约低2000吨。

2、 jnd6。

25-07规模:2×53孔130万吨(理想建设为4×53孔260万吨)投资:10亿元(两台焦炉,一用一备)优势:1)设备装备水平较高,为同行业捣固炉型的领先水平。

2)捣固煤饼堆密度较5.5米较高,现5.5米焦炉堆密度约为1.17吨/立方米,6.25米焦炉可达到1.25吨/立方米,故焦炭的冷强度上略有提高。

3) jnd6。

25-07捣固焦炉借鉴了德国迪林根6.25m捣固焦炉和印度塔塔4.5m捣固焦炉的生产运行经验,增加了炭化室的锥度,增加了炉墙的极限侧负荷,延长了焦炉的使用寿命,减少了卸焦时对炉墙的损坏。

4)jnd6.25-07型捣固焦炉增加了炭化室铺底砖的厚度,提高铺底砖耐磨性,可以有效延长焦炉铺底砖的使用寿命。

5) jnd6。

25-07捣固焦炉将导烟车的轨道基础放在燃烧室顶部,不仅可以防止砖在炭化室顶部断裂,而且可以减少轨道变形。

国内常见大容积焦炉的比较与选型建议贾建成刘少阳(邯钢集团邯宝公司焦化厂)1.前言随着炼焦工业的发展,焦炉日趋大型化和现代化,焦炉炭化室的高度从4m左右增加到6m、7m 、7.63m,甚至达到8m或8.65m,长度从13m增加到17m, 18m, 个别达到20.8m,容积从25m3左右增加到40 m3, 50m3,80m3, ,最大可达100m3,以上;建设大容积焦炉,也就是建设大型焦炉,可降低基建投资和操作费用,增加焦炭产量,提高生产效率,同时,随着煤炭资源日趋紧张,炼焦煤价格的大幅上扬,高炉的大型化与富氧喷吹技术的发展对焦炭的机械性能和高温反应性和反应后强度提出了更高要求,也促使焦炉向大型化和自动化方向发展,结合目前国内占主导的炭化室高6m焦炉,新近建设的7m焦炉和我国马钢、太钢、武钢和兖州矿业从德国引进的7.63m焦炉,本文从焦炉炉体结构、机械配置,车辆自动化水平和环境保护和投资等方面对不同炉型焦炉的优缺点作一对比,提出一条较为可行的焦炉选型方法和原则。

2.6m焦炉,7m焦炉和7.63m焦炉的炉体结构特点常见6m焦炉为双联火道、废气循环、焦炉煤气下喷、高炉煤气侧入的复热(或)单热下调式大容积焦炉,7m焦炉炉体采用高低灯头、蓄热室长向分格和空气下调技术, 7.63m焦炉与6m相比炉体采用分段加热、蓄热室长向分格和空气下调技术,具有结构先进、严密,功能性强,加热均匀等特点。

6m,7m和7.63m焦炉的炉体结构和工艺参数比较见下表1。

表1 6m、7m和7.63m焦炉的炉体结构和工艺参数表(以220吨/年为基准)3.6m焦炉,7m焦炉和7.63m焦炉的焦炉机械配置与自动化水平比较随着国内机加工设备的改进和数控加工技术的推广与电子计算机技术的发展,以及新材料和新技术的应用,大容积焦炉机械在总结国内外焦炉机械操作经验的基础上,吸取目前成熟、可靠、先进、实用的焦炉机械的长处,主要从提高焦炉机械效率,降低劳动强度和改善操作环境出发,并以安全、可靠、实用进行和配置的,国内常见6m焦炉,7m焦炉和7.63m焦炉的焦炉机械配置与机车自动化配置水平列表比较见表2。