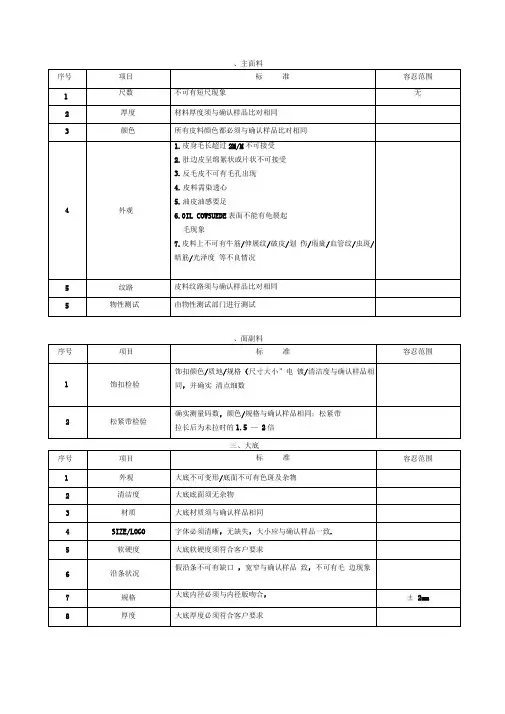

皮料检验标准

- 格式:ppt

- 大小:1.36 MB

- 文档页数:36

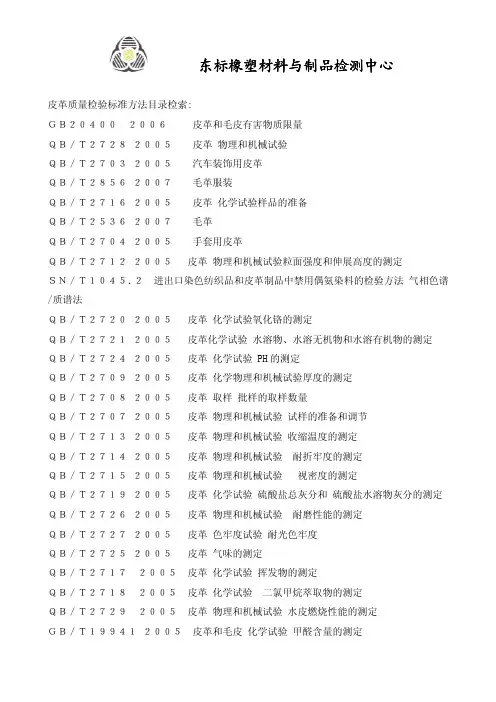

皮革质量检验标准方法目录检索:GB204002006皮革和毛皮有害物质限量QB/T27282005皮革物理和机械试验QB/T27032005汽车装饰用皮革QB/T28562007毛革服装QB/T27162005皮革化学试验样品的准备QB/T25362007毛革QB/T27042005手套用皮革QB/T27122005皮革物理和机械试验粒面强度和伸展高度的测定SN/T1045.2进出口染色纺织品和皮革制品中禁用偶氨染料的检验方法气相色谱/质谱法QB/T27202005皮革化学试验氧化铬的测定QB/T27212005皮革化学试验水溶物、水溶无机物和水溶有机物的测定QB/T27242005皮革化学试验PH的测定QB/T27092005皮革化学物理和机械试验厚度的测定QB/T27082005皮革取样批样的取样数量QB/T27072005皮革物理和机械试验试样的准备和调节QB/T27132005皮革物理和机械试验收缩温度的测定QB/T27142005皮革物理和机械试验耐折牢度的测定QB/T27152005皮革物理和机械试验视密度的测定QB/T27192005皮革化学试验硫酸盐总灰分和硫酸盐水溶物灰分的测定QB/T27262005皮革物理和机械试验耐磨性能的测定QB/T27272005皮革色牢度试验耐光色牢度QB/T27252005皮革气味的测定QB/T27172005皮革化学试验挥发物的测定QB/T27182005皮革化学试验二氯甲烷萃取物的测定QB/T27292005皮革物理和机械试验水皮燃烧性能的测定GB/T199412005皮革和毛皮化学试验甲醛含量的测定SN/T16532005进出口皮革及皮革制品中铅、镉含量的测定SN/T1045.12进出口染色纺织品和皮革制品中禁用偶氨染料的检验方法液相色谱法GB/T199422005皮革和毛皮化学试验禁用偶氨染料的测定SN/T16542005进出口染色纺织品和皮革制品中2、3、5、6-四氯苯酚残留量的测定乙酰化气相色谱法QB/T16182006皮腰带QB/T27062005皮革化学、物理、机械和色牢度试验取样部位QB/T27232005皮革化学试验鞣透度等QB/T27112005皮革物理和机械试验撕裂力的测定QB/T27102005皮革物理和机械试验抗张强度和伸长率的测定QB/T27052005皮革衣物洗染规范QB/T28222006毛皮服装SN/T19042007进出口皮革中甲醛含量的测定QB/T16152006皮革服装SN/T1309.1200鞋类检验规程抽样规程SN/T1309.2200鞋类检验规程皮鞋检验规程SN/T1309.32003鞋类检验规程塑料鞋检验规程SN/T1309.42003鞋类检验规程胶鞋检验规程SN/T1309.52003鞋类检验规程运动鞋检验规程SN/T1309.6200鞋类检验规程室内鞋检验规程SN1309.7003鞋类检验规程布鞋检验规程SN/T0947200进口品童鞋检验规程GB/T3903.52鞋类通用检验方法外观试验方法GB/T3903.4鞋类通用检验方法硬度试验方法GB/T3903.194鞋类通用检验方法耐折试验方法GB/T3903.294鞋类通用检验方法耐磨试验方法GB/T3903.394鞋类通用检验方法剥离强度试验方法GB/T392007纺织品色牢度试验耐摩擦色牢度HG/T28727橡塑鞋微孔材料视密度试验方法GB/T1689-08硫化橡胶耐磨性能的测定GB/T3903.6---2005鞋类通用试验方法防滑性能GB/T3903.7--2005/ISO20870:20鞋类通用试验方法老化处理GB/T3903.8--2005/ISO20866:200鞋类内底试验方法层间剥离强度GB/T3903.9--2005/ISO20867:20鞋类内底试验方法跟部持钉力BG/T3903.10--2005/ISO22651:20鞋类内底试验方法尺寸稳定性GB/T3903.11--2005/ISO22652:20鞋类内底、衬里和内垫试验方法耐汗性GB/T3903.12--2005/ISO20872:200鞋类外底试验方法撕裂强度GB/T3903.13--2005/ISO20873:20鞋类外底试验方法尺寸稳定性GB/T3903.14--2005/ISO20874:20鞋类外底试验方法针撕强度GB/T11413--2005皮鞋后跟结合力试验方法SN/T1665--2005成鞋帮底粘合强度度测试方法GB/T15107---2005旅游鞋GB/T19706--2005足球鞋GB/T19707--2005冰刀鞋QB/T1002--2005皮鞋QB/T2695--2005日用皮鞋用线……等等。

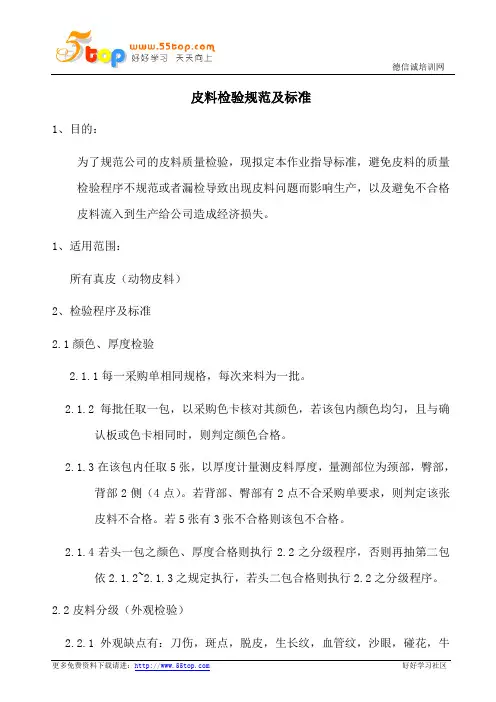

皮料检验规范及标准1、目的:为了规范公司的皮料质量检验,现拟定本作业指导标准,避免皮料的质量检验程序不规范或者漏检导致出现皮料问题而影响生产,以及避免不合格皮料流入到生产给公司造成经济损失。

1、适用范围:所有真皮(动物皮料)2、检验程序及标准2.1颜色、厚度检验2.1.1每一采购单相同规格,每次来料为一批。

2.1.2每批任取一包,以采购色卡核对其颜色,若该包内颜色均匀,且与确认板或色卡相同时,则判定颜色合格。

2.1.3在该包内任取5张,以厚度计量测皮料厚度,量测部位为颈部,臀部,背部2侧(4点)。

若背部、臀部有2点不合采购单要求,则判定该张皮料不合格。

若5张有3张不合格则该包不合格。

2.1.4若头一包之颜色、厚度合格则执行2.2之分级程序,否则再抽第二包依2.1.2~2.1.3之规定执行,若头二包合格则执行2.2之分级程序。

2.2皮料分级(外观检验)2.2.1外观缺点有:刀伤,斑点,脱皮,生长纹,血管纹,沙眼,碰花,牛筋,挂伤,粗糙,烙印,瑕疵等。

2.2.2检验员对所有皮料进行目视全检,并依外观缺点所占比率,使用率依下列比率区分:(1)使用率90%以上为A级。

(2)使用率70~90%之间为B级。

(3)使用率70%以下为C级。

2.3记录2.3.1检验员在皮料底部(反面)上填写级别。

2.3.2检验员应填写《皮料品检报告》,经查核复印送交外贸部。

2.4测试2.4.1撕裂强度测试。

(1)由于公司没有“撕裂强度测试”的相关测试仪器,所以无法完成测试。

2.4.3脱色测试。

(1)用有粘性胶纸对贴膜皮的进行脱膜测试(同一位置粘5次);(2)用白色面布对皮面反复摩擦,进行脱色测试(同一位置,来回摩擦10次)。

3、附件3.1《皮料品检报告》3.2《撕裂强度测试报告》皮料检验规范及标准1、批的定义:每次交货相同规格颜色材料为一批。

2、检验:项目标准使用仪器抽样方法颜色比对色卡(或者确认板)目视全数对色卡外观有皱纹,刮伤,成长纹,筋分等级目视全数检查使用率分级1)使用率90%以上为A级。

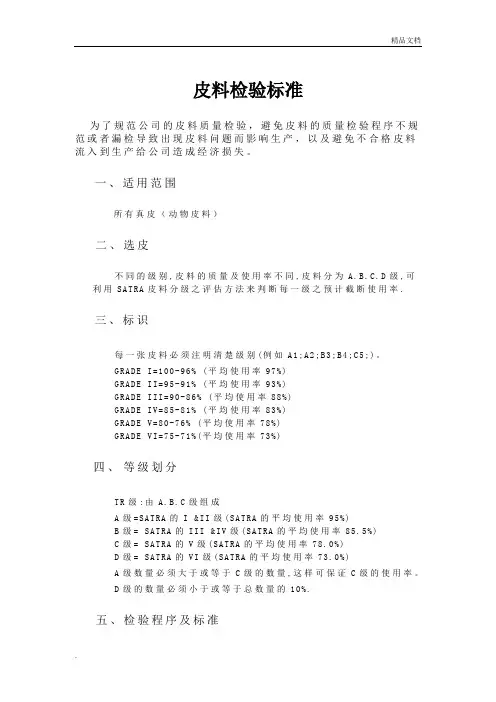

皮料检验标准为了规范公司的皮料质量检验,避免皮料的质量检验程序不规范或者漏检导致出现皮料问题而影响生产,以及避免不合格皮料流入到生产给公司造成经济损失。

一、适用范围所有真皮(动物皮料)二、选皮不同的级别,皮料的质量及使用率不同,皮料分为 A.B.C.D级,可利用S A T R A皮料分级之评估方法来判断每一级之预计截断使用率.三、标识每一张皮料必须注明清楚级别(例如A1;A2;B3;B4;C5;)。

G R A D E I=100-96%(平均使用率97%)G R A D E I I=95-91%(平均使用率93%)G R A D E I I I=90-86%(平均使用率88%)G R A D E I V=85-81%(平均使用率83%)G R A D E V=80-76%(平均使用率78%)G R A D E V I=75-71%(平均使用率73%)四、等级划分T R级:由 A.B.C级组成A级=S A T R A的I&II级(S A T R A的平均使用率95%)B级=S A T R A的I I I&I V级(S A T R A的平均使用率85.5%)C级=S A T R A的V级(S A T R A的平均使用率78.0%)D级=S A T R A的VI级(S A T R A的平均使用率73.0%)A级数量必须大于或等于C级的数量,这样可保证C级的使用率。

D级的数量必须小于或等于总数量的10%.五、检验程序及标准5.1 颜色、厚度检验5.1.1每一采购单相同规格,每次来料为一批。

5.1.2每批任取一包,以采购色卡核对其颜色,若该包内颜色均匀,且与确认鞋或色卡相同时,则判定颜色合格。

5.1.3在每一批内任取20张,以厚度计量测皮料厚度,量测部位为颈部,臀部,背部2侧(6点)。

若背部、臀部有2点不合采购单要求,则判定该张皮料不合格。

5.2 皮料分级(外观检验)5.2.1外观缺点有:刀伤,斑点,脱皮,生长纹,血管纹,沙眼,碰花,牛筋,挂伤,粗糙,烙印,松面,颈纹,瑕疵等。

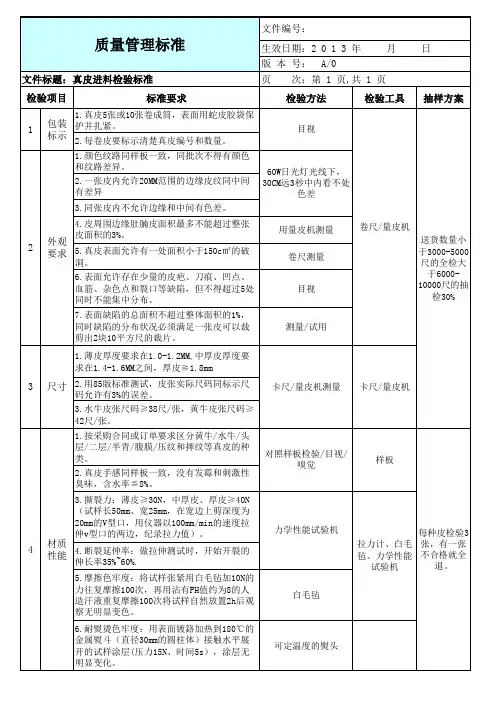

标准要求

检验方法

检验工具

抽样方案

7.耐寒性:将试样张紧放入-40℃恒温箱中24小时后室温摊放4h皮革表面无开裂、损伤、脱落现象。

恒温箱、张紧

用夹具

每月或有品

质问题时检

验

8.耐折度:室温(23℃)折叠5万次;低温(-10℃)折叠2万次后无裂口。

10.干湿耐磨色牢度、耐光色牢度:≥4级

(试验依照GB/T16799-2008第6.1.3和6.1.5条执行).

11.涂层粘着牢度:≥2.5N/10mm(按GB/T4689.20检验)。

12.耐磨性能:涂饰层无明显损伤、脱落(按QB/T2726检验,磨轮:CS-10、1000g、500r,三个样品都合格才为合格)。

13.必须做防霉处理。

1.游离甲醛含量:≤75mg/kg

2.禁用偶氮含量:≤30mg/kg

3.真皮不允许含有富玛酸二甲脂等有害物质,其它重金属含量符合国家要求。

编制/日期: 审核/日期: 确认/日期: 批准/日期:

检验项目

环保性能

材质性能5

4

文件标题:真皮进料检验标准页 次:第 1 页,共 1 页

质量管理标准

文件编号:

生效日期:2 0 1 3 年 月 日版 本 号: A/0

供应商每半年或有需要时提供检验

报告

送专业机构检验。

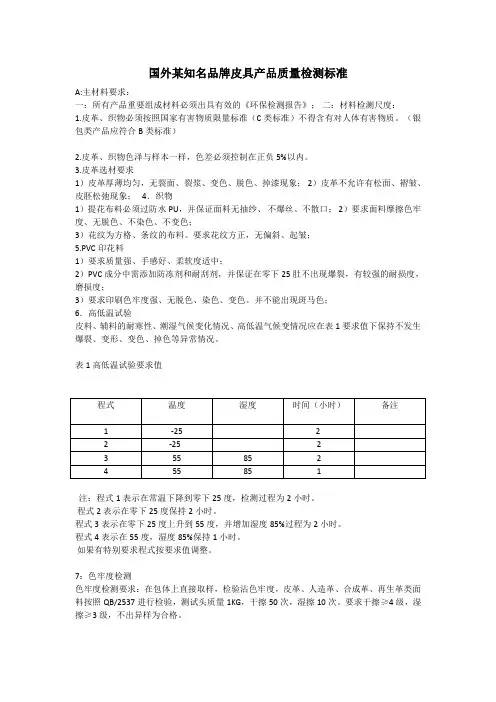

国外某知名品牌皮具产品质量检测标准A:主材料要求:一:所有产品重要组成材料必须出具有效的《环保检测报告》;二:材料检测尺度:1.皮革、织物必须按照国家有害物质限量标准(C类标准)不得含有对人体有害物质。

(银包类产品应符合B类标准)2.皮革、织物色泽与样本一样,色差必须控制在正负5%以内。

3.皮革选材要求1)皮革厚薄均匀,无裂面、裂浆、变色、脱色、掉漆现象;2)皮革不允许有松面、褶皱、皮胚松弛现象;4.织物1)提花布料必须过防水PU,并保证面料无抽纱、不爆丝、不散口;2)要求面料摩擦色牢度、无脱色、不染色、不变色;3)花纹为方格、条纹的布料。

要求花纹方正,无偏斜、起皱;5.PVC印花料1)要求质量强、手感好、柔软度适中;2)PVC成分中需添加防冻剂和耐刮剂,并保证在零下25肚不出现爆裂,有较强的耐损度,磨损度;3)要求印刷色牢度强、无脱色、染色、变色。

并不能出现斑马色;6.高低温试验皮料、辅料的耐寒性、潮湿气候变化情况、高低温气候变情况应在表1要求值下保持不发生爆裂、变形、变色、掉色等异常情况。

表1高低温试验要求值程式温度湿度时间(小时)备注1-2522-252355852455851注:程式1表示在常温下降到零下25度,检测过程为2小时。

程式2表示在零下25度保持2小时。

程式3表示在零下25度上升到55度,并增加湿度85%过程为2小时。

程式4表示在55度,湿度85%保持1小时。

如果有特别要求程式按要求值调整。

7:色牢度检测色牢度检测要求:在包体上直接取样,检验沾色牢度,皮革、人造革、合成革、再生革类面料按照QB/2537进行检验,测试头质量1KG,干擦50次,湿擦10次。

要求干擦≥4级,湿擦≥3级,不出异样为合格。

8:五金得检测:1)光亮无绣残,无漏镀、无毛刺,无尖锐的边角。

不允许有针孔、起泡、起皮、脱落和明显刮痕,使用功能良好。

2)普通五金件盐雾测试时间必须达到24小时;3)锁类产品盐雾测试时间必须达到36小时;盐雾测试得各项参数依照中国国家标准《表面处理用盐水喷雾试验法》4)拉杆旅行箱五金配件测试时,应将拉杆全部拉出,在拉杆与箱体拉连接的伸缩节处另外加载5kg负荷。

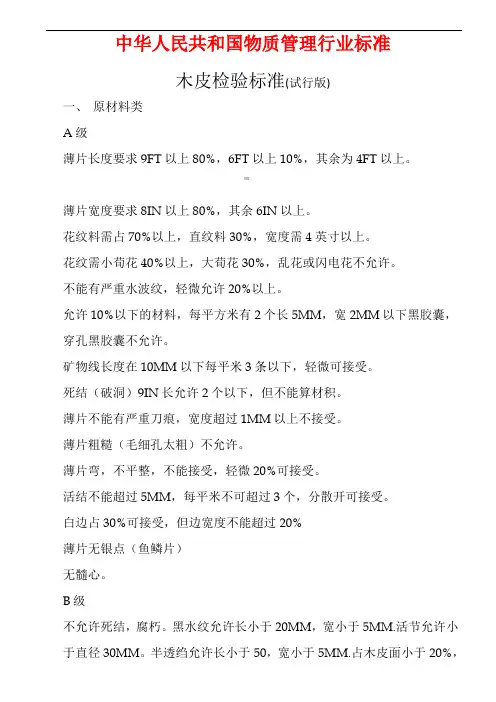

中华人民共和国物质管理行业标准木皮检验标准(试行版)一、原材料类A级薄片长度要求9FT以上80%,6FT以上10%,其余为4FT以上。

薄片宽度要求8IN以上80%,其余6IN以上。

花纹料需占70%以上,直纹料30%,宽度需4英寸以上。

花纹需小荀花40%以上,大荀花30%,乱花或闪电花不允许。

不能有严重水波纹,轻微允许20%以上。

允许10%以下的材料,每平方米有2个长5MM,宽2MM以下黑胶囊,穿孔黑胶囊不允许。

矿物线长度在10MM以下每平米3条以下,轻微可接受。

死结(破洞)9IN长允许2个以下,但不能算材积。

薄片不能有严重刀痕,宽度超过1MM以上不接受。

薄片粗糙(毛细孔太粗)不允许。

薄片弯,不平整,不能接受,轻微20%可接受。

活结不能超过5MM,每平米不可超过3个,分散开可接受。

白边占30%可接受,但边宽度不能超过20%薄片无银点(鱼鳞片)无髓心。

B级不允许死结,腐朽。

黑水纹允许长小于20MM,宽小于5MM.活节允许小于直径30MM。

半透绉允许长小于50,宽小于5MM.占木皮面小于20%,均匀分布。

变色蕊材以样板颜色为最低标准。

木皮裂纹允许长小于10MM,宽小于0.3MM。

C级不允许死节,腐朽,裂痕性蕊材,腐性水纹(允许硬性黑水纹占相木皮面的50%)说明:一般情况下,A级木皮用做透明颜色的产品的面板,门板,床屏。

B级木皮用做透明颜色产品的其他部位。

木皮湿度允许在8%~14%之内。

木皮的厚度公差允许在+0.1之内,木皮宽度公差允许在+10MM~20MM 之内二、加工类1、根据图纸木求的具体木皮类型、木纹方向、尺寸要求进行检验。

2、选料要求(1)(榉木皮)类木纹细腻,无木质缺陷(腐朽,变色,裂纹)类影响表面木质颜色效果,正常允许有宽3MM,长10MM的黑水线(黑色死节)。

(2)橡木皮类无木质缺陷,无死节,可见部分不允许带放射纹,水波纹的木皮。

正常虎斑纹排布木求顺原橡木纹理方向的逆横排布斑纹(也可为逆斜形体排布)外观呈现为:“波浪”式虎斑(非常有条理和规则)。

皮料检验规范及标准一、外观质量检验1.表面平整度:应检测皮料表面是否平整,不允许有起皱、松弛、拉伸等缺陷。

2.颜色一致性:应使用色差仪对样品进行检测,颜色差异应符合国家标准或客户要求。

3.手感:应检测皮料的手感是否柔软、舒适,不允许有粗糙、硬硬的感觉。

4.穿孔检测:对于透气、透光的皮料,应检测是否存在穿孔,检测方法可采用透光仪或透气仪进行。

5.拉伸性能:使用拉力试验机对样品进行拉伸测试,检测其拉伸强度、断裂强度等指标,需符合国家标准或客户要求。

二、物理性能检验1.密度测定:使用密度计对皮料的密度进行测定,符合国家标准或客户要求。

2.耐磨性测定:使用磨损试验机对样品进行磨损测试,检测其磨损性能,需符合国家标准或客户要求。

3.抗张强度测定:使用抗张强度测试仪对样品进行测试,检测其抗张强度指标,需符合国家标准或客户要求。

4.穿刺强度测定:使用穿刺强度仪对样品进行穿刺测试,检测其穿刺强度指标,需符合国家标准或客户要求。

5.耐水性测定:将样品置于水中一定时间后进行观察,检测其是否吸水、脱色等现象,需符合国家标准或客户要求。

三、化学性能检验1.pH值检测:使用pH计对皮料的pH值进行测定,符合国家标准或客户要求。

2.阻燃性测定:使用阻燃性测试仪对样品进行测试,检测其阻燃性能,需符合国家标准或客户要求。

3.抗菌性能测定:使用抗菌性能测试仪对样品进行测试,检测其抗菌性能,需符合国家标准或客户要求。

四、其他检验项目1.化学成分分析:对皮料的化学成分进行分析,检测其中的有害物质含量,需符合国家标准或客户要求。

2.线迹检测:对皮料的线迹进行检测,检测其线迹的平整性、牢固性等指标,需符合国家标准或客户要求。

3.包装标识:对产品的包装标识进行检测,确保符合国家标准或客户要求。

以上是皮料检验规范及标准的一个范例,不同的产品可能有不同的检验项目和标准,具体的检验规范和标准可以根据产品的特点和用途而定。

精心整理

皮料检验标准

为了规范公司的皮料质量检验,避免皮料的质量检验程序不规范或者漏检导致出现皮料问题而影响生产,以及避免不合格皮料流入到生产给公司造成经济损失。

一、适用范围

所有真皮(动物皮料)

二、选皮

三、四五5.1.5.1.鞋或色卡5.1.,背部2侧。

5.2皮料分级(外观检验)

5.2.1外观缺点有:刀伤,斑点,脱皮,生长纹,血管纹,沙眼,碰花,牛筋,挂伤,粗糙,烙印,松面,颈纹,瑕疵等。

5.2.2检验员对所有皮料进行目视全检,并依外观缺点所占比率,使用率依等级的划分为标准。

5.3记录

5.3.1检验员在皮料反面上填写级别。

5.3.2检验员应填写《皮料品检报告》,经查核复印送交主管签字和仓库管理员各一份。

精心整理

5.4测试

撕裂强度,摩擦褪色,白色材料做耐黄变测试,黑色做老化测试。

5.4.1

(1)用有粘性胶纸对贴膜皮的进行脱膜测试(同一位置粘5次);

(2)用白色面布对皮面反复摩擦,进行脱色测试(同一位置,来回摩擦10次)。

5.5检验

对颜色比对色卡(或者确认鞋)。

目视:全数对色卡,外观,有皱纹,刮伤,成长纹,血管,颈纹,松面,斑点,等瑕疵占比率分级,目视全数检查柔软度,依照色卡(或者确认版)用手去感觉。

检验皮料时应用手拉一拉皮料,看不明显的瑕疵是否经手拉之后会更加明显。

六有2个点级。

不合格。

特采。

七数。

八九。

gmgf003 bahia皮纹标准《GMGF003巴西亚皮纹标准》一、概述GMGF003巴西亚皮纹标准是一套用于评估和规范巴西亚皮料质量的指导文件。

本标准旨在为皮料采购、加工、销售等环节提供清晰、准确的标准,以确保产品质量和消费者权益。

二、范围本标准适用于评估巴西亚皮料的质量,包括牛皮、羊皮、猪皮等常见皮革类型。

本标准尤其关注巴西亚皮料表面的纹理、质地、颜色等方面,以确保皮料具有优良的外观和耐久性。

三、皮纹要求1.表面纹理:皮料表面应具有自然、均匀的纹理,无明显的刮痕、瑕疵或凹陷。

纹理深度应在一定范围内,以保证良好的手感和视觉效果。

2.质地:皮料应具有适当的柔软度和弹性,无硬化、起泡或龟裂现象。

3.颜色:皮料颜色应自然、均匀,无色差、褪色或染色不均等问题。

四、皮料缺陷以下皮料缺陷在本标准中视为不合格:1.明显的疤痕、破损或撕裂;2.明显的刮痕、瑕疵或凹陷,深度超过规定范围;3.硬化、起泡或龟裂现象严重;4.色差、褪色或染色不均问题严重;5.其他明显影响皮料质量的问题。

五、检测方法1.目测:观察皮料表面纹理、质地和颜色,判断是否符合标准要求。

2.手感:通过触摸皮料表面,评估其柔软度、弹性和质地。

3.仪器检测:使用相关仪器设备,如纹理深度计、硬度计等,对皮料进行定量检测。

六、检验程序1.抽样:按照相关规定进行随机抽样,确保样本具有代表性。

2.评估:根据本标准对皮料进行目测、手感及仪器检测,记录结果。

3.报告:将评估结果形成报告,反馈给相关方。

若发现不合格产品,按照规定进行处理。

七、标准实施与监督1.各级皮革加工企业、销售商和消费者应严格遵守本标准,确保皮料质量符合要求。

2.政府相关部门应加强本标准的实施监督,确保市场秩序和消费者权益。

3.定期开展皮料质量抽检,对不符合标准的企业进行处罚,以维护市场公平竞争。

八、总结GMGF003巴西亚皮纹标准是一套全面、严谨的皮料质量评估标准,旨在规范巴西亚皮料市场,提高产品质量。

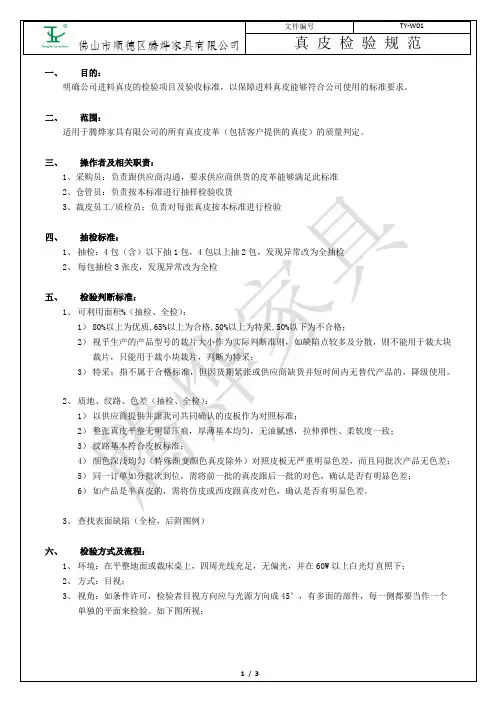

目的:明确皮革检验规格、检验方法。

确保皮革质量。

范围:适用于公司皮革的检查验收。

定义:对皮革产品原材料检验分级别拟定标准。

职责:品质部IQC按此标准进行皮料检验及分级。

皮具项目组、品质部负责本文件的制定,修改、废止之起草工作。

.总经理负责本标准制定、修改、废止之批准皮料伤残定义严皮胚的伤残:如颈皱、伤疤、血管腺、菌伤、癣癞、鞭花、鞍伤、虻眼、虻底、虱疔、划伤、痘疤、凸包、干裂、烙印等。

加工过程中的伤残:如剥伤、孔洞、折裂、沙眼、夹油伤钩捆伤、烫伤。

制革过程中的伤痕:如片伤、伸展伤、打光伤、熨伤、推平和订板伤、滚压伤、刺划伤、磨伤、铲软皮伤、去肉伤等机械伤、跳刀印。

还有由于化学控制不好或微生物侵蚀所造成的浸水伤和酶鞣伤。

松面:皮革的粒面层松弛现象,将面向内弯折90°时,粒面呈现皱纹。

将皮革放平后消失,但仍有明显的皱纹痕迹者,感官验法:在1cm距离内有六个或六个以下的即为松面,六个以上不作为松面。

管皱:指粒面层与网状层中间纤维松弛的现象,呈现在皮革的粒面上有粗大的皱纹者。

感官检验法:将皮革粒面向内弯折90°时,出现粗纹者,如在弯折时出现的皱纹不大,当放平后仍能消失者,不做为管鼓。

裂面:皮革经弯折或折叠强压,粒面层出现裂纹的现象叫裂面。

龟纹:制革生产时操作部当造成的缺陷,在制革不松的情况下,呈现粗大的皱纹,虽经整理,仍不能消失叫龟纹,折纹:皮革面的折痕,虽经滚压或推平,而成革用手仍能摸出不平的皱纹叫折纹。

两层:原皮在加工再加工保管或制革生产过程,由于皮的中层发生腐烂而形成两层现象。

生心:鞣制时,鞣剂渗透不够所造成的缺陷,表现革的切口断面色泽不匀,中间断渐淡,严重者中层呈一条胶体状。

僵硬:纤维没有分离好或鞣制不良,致革身扁平板硬,在搓揉时感觉很死板,呈木板状。

脱色:面革以干的细布在革面上任一部位顺方向擦5次,有严重脱色现象即为脱色。

裂浆:面革将面革面向外四重折叠,用手指紧压后,涂饰层发生裂缝者叫裂浆。

陈皮外观检测国家GB执行标准

检测范围

泡水陈皮,调味料陈皮,九制陈皮,老陈皮,中药陈皮,陈皮干

自制陈皮,陈皮粉,青陈皮,蒸陈皮,煲汤陈皮,炖肉陈皮

检测项目

含量检测,感官检测,水分,农残,重金属,总黄酮,营养成分检测,橙皮苷检测,橘皮素检测,药典检测,橙皮苷检测,香气物质检测,主要化学成分含量检测

质量检测,微生物检测,黄曲霉毒素(G1、G2、B1、B2)检测,二氧化硫,挥发油含量检测,陈皮素,总砷含量,TLC检测,提取物检测,抗氧化活性检测,紫外吸收曲线检测

陈皮检测标准

DB44/T 604-2009 地理标志产品新会陈皮

GB 5009.22-2016 食品安全标准食品中黄曲霉毒素B族和G族的测定

GB 5009.24-2016 食品安全标准食品中黄曲霉毒素M族的测定

GB 4789.15-2016 食品安全标准食品微生物学检验霉菌和酵母计数。

真皮类物料检验标准

1 目的

为加强真皮类质量管理,根据企业要求明确真皮类质量检验及国家标准要求。

2 适用范围

适用于我公司真皮类的检验。

3 定义

天然皮革(俗称真皮)是牛、羊、猪、马或其它动物身上剥下的原皮,经皮革厂鞣制加工后,制成各种特性、强度、手感、色彩、花纹的皮具材料。

真皮的分类: 皮革按照层次分为头层和二层革,二层革包括牛二层和猪二层等。

头层和二层皮定义:头层皮是由各种动物的原皮直接加工而成,或对较厚皮层的牛、猪、马等动物皮脱毛后横切成上下两层,纤维组织严密的上层部分则加工成各种头层皮。

二层皮是纤维组织较疏松的下层部分,经化学材料喷涂或覆上PVC 、 PU 薄膜加工而成。

4 职责权限

商务部负责真皮类质量检验及国标(第三方检测),本标准的解释权属商务部。

5内容

5.1真皮类物理性能基本要求

5.2真皮类含化学物质限量标准

5.3国家标准参考性文件

5.4检验内容

6 相关文件

6.1箱包原材料检测标准

7 附件

无。

皮具检验的质量标准

一、袋形

整包不变形,置于水平面无失重。

袋形要端正、饱满及自然的效果。

袋口,袋底不歪扭,肩带、手挽左右横头均要对称。

二、口肩带

袋口拉链要顺滑,拉链贴和,链布不可有波浪或超皱现象。

肩带要挺且有弹性,软硬适中。

三、大面

根据皮料厚薄或软硬程度选择托料,要求手感软硬适中,有弹性;皮面光滑无波浪,无划损,无污损,整袋皮料无色差,花纹和光度无差异。

四、驳位

不可过厚、过薄或凸凹不平。

或驳位不严密不能歪斜,或有爆裂现象。

五、油边

要求边油不上过,边面圆滑,无脱落破损。

以指甲轻扣无痕为宜,视季节不同选用软硬度或中性边油。

六、车线

前车,高车和柱车面线的针距和纸口均要统一,针距为1寸7.5针,车线不能疏密,松线跳针,起珠,起浪起皱等现象.直线不弯曲,弯线转角要顺畅.接针位无复针,加固复针时针孔确保线条流畅.

七、内里

不可有吊空,太松抽纱等现象,底和袋角要到位,内窗口车线和摺边均要达到直线要求。

笔插和手机套等易损部位均要复针加固。

内窗口拉链无波浪无起皱现象。

拉链顺畅。

八、五金

唛头等五金不可有歪斜,划花和生锈现象,所有五金均不能沾染胶水切忌变色或褪色,不合格的五金严禁使用。

九、包装

检查每个包的质量如发现有问题的及时返工维修。

并仔细检验易损部位是否绳索实,对胶水线头,银笔线和灰尘等必须处理干净。

1.0目的:明确皮革检验规格、检验方法。

确保皮革质量。

2.0范围:适用于公司皮革的检查验收。

3.0定义:对皮革产品原材料检验分级别拟定标准。

4.0职责:4.1品质部IQC按此标准进行皮料检验及分级。

4.2皮具项目组、品质部负责本文件的制定,修改、废止之起草工作。

4.3.总经理负责本标准制定、修改、废止之批准5.0皮料伤残定义5.1严皮胚的伤残:如颈皱、伤疤、血管腺、菌伤、癣癞、鞭花、鞍伤、虻眼、虻底、虱疔、划伤、痘疤、凸包、干裂、烙印等。

5.2加工过程中的伤残:如剥伤、孔洞、折裂、沙眼、夹油伤钩捆伤、烫伤。

5.3制革过程中的伤痕:如片伤、伸展伤、打光伤、熨伤、推平和订板伤、滚压伤、刺划伤、磨伤、铲软皮伤、去肉伤等机械伤、跳刀印。

还有由于化学控制不好或微生物侵蚀所造成的浸水伤和酶鞣伤。

5.4松面:皮革的粒面层松弛现象,将面向内弯折90°时,粒面呈现皱纹。

将皮革放平后消失,但仍有明显的皱纹痕迹者,感官验法:在1cm距离内有六个或六个以下的即为松面,六个以上不作为松面。

5.5管皱:指粒面层与网状层中间纤维松弛的现象,呈现在皮革的粒面上有粗大的皱纹者。

感官检验法:将皮革粒面向内弯折90°时,出现粗纹者,如在弯折时出现的皱纹不大,当放平后仍能消失者,不做为管鼓。

5.6裂面:皮革经弯折或折叠强压,粒面层出现裂纹的现象叫裂面。

5.7龟纹:制革生产时操作部当造成的缺陷,在制革不松的情况下,呈现粗大的皱纹,虽经整理,仍不能消失叫龟纹,5.8折纹:皮革面的折痕,虽经滚压或推平,而成革用手仍能摸出不平的皱纹叫折纹。

5.9两层:原皮在加工再加工保管或制革生产过程,由于皮的中层发生腐烂而形成两层现象。

5.10生心:鞣制时,鞣剂渗透不够所造成的缺陷,表现革的切口断面色泽不匀,中间断渐淡,严重者中层呈一条胶体状。

5.11僵硬:纤维没有分离好或鞣制不良,致革身扁平板硬,在搓揉时感觉很死板,呈木板状。

5.12脱色:面革以干的细布在革面上任一部位顺方向擦5次,有严重脱色现象即为脱色。