API682-标准概述 中文

- 格式:ppt

- 大小:699.50 KB

- 文档页数:21

关于API682标准发表时间:2007-7-28 11:54:53美国石油协会对离心泵转子泵用的机械密封执行API682标准,其适用范围为温度—40℃~260℃,压力0~34.5bar,轴径30~120mm.API682标准的要点如下:(1)所有的标准型机械密封均应为集装式设计(不含钩式轴套型集装式),集装式密封应无需挪动电机就能装拆。

(2)标准型机械密封型式有三种。

A.滑动式多弹簧密封,其配对密封面为SiC-浸渍石墨,0型圈为氟橡胶(当运行温度或化学相容性不允许使用氟橡胶时,应用FFKM合成橡胶),弹簧为哈氏合金C,其余部件(如轴套、压盖、限位器等)为316不锈钢。

压盖内需设置一个优质石墨制成的节流衬环。

B.底温旋转型波纹管密封,其配对密封面为SiC/浸渍石墨,0型圈为氟橡胶(当运行温度或化学相容性不允许使用氟橡胶时,应用KAL(合成橡胶),波纹管为哈氏合金C,其余部件(如轴套、压盖等)为316不锈钢。

压盖内需设置一个优质石墨制成的节流衬环。

C.高温静止型波纹管密封,其配对密封面为SiC/浸渍石墨,0型圈为柔性石墨,波纹管为Inconel718,其余部件(如轴套、压盖等)为316不锈钢。

压盖内需设置一个优质石墨制成的节流衬环和一个青铜制成的防结焦档圈。

(3)密封配置:1.单端面密封;2.无压双重密封;3.有压双重密封。

(4)加大密封腔径向尺寸(间隙最小为3mm)。

(5)对影响密封性能和寿命的尺寸和配合要求如下:a.密封压盖和密封室应准确对中,压盖与密封室内外止口的同心度为0.03mm。

b.轴和轴套的间隙配合采用G7/h6。

依据直径的不同,其名义间隙为0.025—0.075mmc.密封室的端面跳动量每20mm不应超过0.0lmm(6)采用浮动小间隙喉部节流衬套。

(7)对液化气体,密封腔压力与液化气最大汽化压力的差值应不小于3.5bar或不小于最大汽化压力的10%。

(8)APl682规定储液箱的最小储液量为20升。

![[机械仪表]API682中文](https://uimg.taocdn.com/34488bf75ff7ba0d4a7302768e9951e79b8969a2.webp)

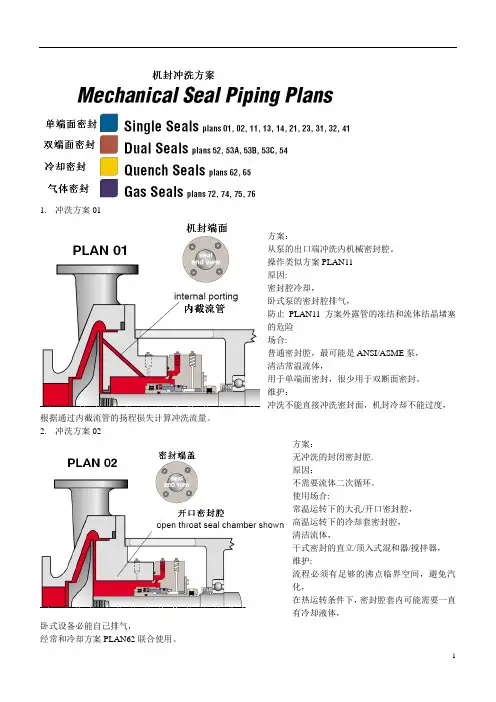

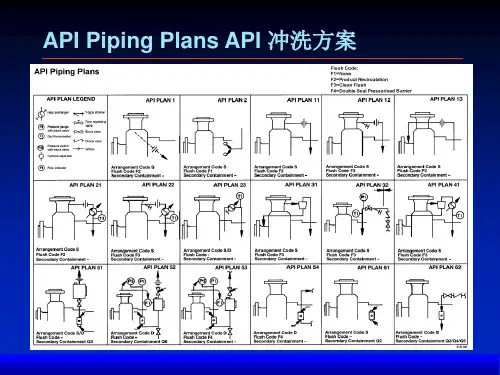

1.冲洗方案01方案:从泵的出口端冲洗内机械密封腔。

操作类似方案PLAN11原因:密封腔冷却,卧式泵的密封腔排气,防止PLAN11方案外露管的冻结和流体结晶堵塞的危险场合:普通密封腔,最可能是ANSI/ASME泵,清洁常温流体,用于单端面密封,很少用于双断面密封。

维护:冲洗不能直接冲洗密封面,机封冷却不能过度,根据通过内截流管的扬程损失计算冲洗流量。

2.冲洗方案02方案:无冲洗的封闭密封腔.原因:不需要流体二次循环。

使用场合:常温运转下的大孔/开口密封腔,高温运转下的冷却套密封腔,清洁流体,干式密封的直立/顶入式混和器/搅拌器,维护:流程必须有足够的沸点临界空间,避免汽化,在热运转条件下,密封腔套内可能需要一直有冷却液体,卧式设备必能自己排气,经常和冷却方案PLAN62联合使用。

3.冲洗方案11方案:从泵出口处经过限流孔板进行机械密封冲洗,违反单端面机械密封冲洗方案。

原因:密封腔的冷却,卧式密封腔的排气,增加密封腔的压力和流体汽化临界空间。

场合: 通常用于清洁流体,清洁、非聚合流体。

维护:使用孔径最小为0。

125英寸的限流孔板,计算流量以确定使机封腔流量足够的限流孔板尺寸,通过合适的限流孔板和喉部衬套尺寸来确定增加沸点临界范围,管路在12点的位置冲洗机封面,典型故障,限流孔板堵塞,检查管子末端温度.4.冲洗方案13方案:从密封腔,通过限流孔板到泵的进口的二次循环,立式泵的标准冲洗方案。

原因:立式泵密封腔的不间断排气,密封腔除热。

场合:立式泵,密封腔压力大于进口压力,混有中等大小的固体的常温流体,非聚合流体。

维护:启动立式泵之前,弯好排气口管路,使用口径最小为0.125英寸的限流孔板,计算流量,以确定使机械密封腔流量充足的限流孔板尺寸,通过合适的限流孔板和喉部衬套的尺寸的确定来减少密封腔压力,典型故障,限流孔板堵塞,检查管子末端的温度.5.冲洗方案14方案:从泵的出口冲洗机封,再循环到带限流孔板的泵进口,方案11和13的结合。

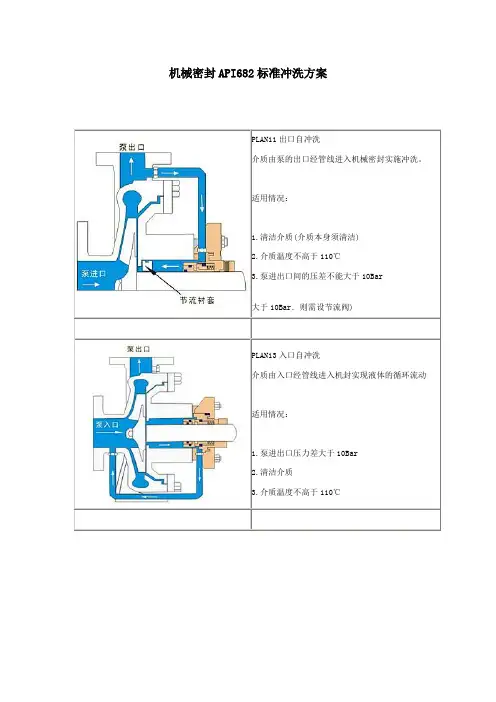

机械密封API682标准冲洗方案PLAN11出口自冲洗介质由泵的出口经管线进入机械密封实施冲洗。

适用情况:1.清洁介质(介质本身须清洁)2.介质温度不高于110℃3.泵进出口间的压差不能大于10Bar大于10Bar.则需设节流阀)PLAN13入口自冲洗介质由入口经管线进入机封实现液体的循环流动适用情况:1.泵进出口压力差大于10Bar2.清洁介质3.介质温度不高于110℃PLAN21出口冷却自冲洗介质由泵的出口经冷却器降温后,再进入机械密封,实现对密封的冷却.适用情况:1.介质温度高于110℃2. 清洁介质PLAN52不加压冷却方式利用压力小于工艺流体压力但不低于大气压力的阻隔流体,注入密封室中。

由于隔流体压力小于工艺流体压力,少量工艺流体泄漏至阻隔流体中,被阻隔流体出密封室,到密封系统或放空系统中进行处理,从而避免工艺流体的直接排放大气和环境的污染。

技术要求:1. 低压阻隔流体防止渗漏,但阻隔液压力不得低于O.7公斤/厘米2. 阻隔流体须清洁,润滑,且和介质相溶3. 阻隔流体的流向应与轴的旋向相同适应场合:低沸点、易汽化的介质危险品不允许介质被污染的制药行业PLAN53加压冷却方式利用压力大于工艺流体和大气压力的阻隔流体注入密封室中,由于阻隔流体压力大于工艺流体压力,防止了工艺流体向阻隔流体的泄漏,从而有效地防止工艺流对大气和环境的污染。

技术要求:1.阻隔流体压力至少比密封腔压力高1—2公斤/厘米2.阻隔流体须清洁,润滑,且和介质相溶3.阻隔流体的流向应与轴的旋向相同适应场合:易结晶或固化的介质易聚合介质常温含颗粒的介质PLAN54加压冷却方式利用加压泵给阻隔流体加压,压力比工艺流体压高1—2公斤/厘米2一方面,提高阻隔流体的循环速度,加快对密封面的冷却;另一方面,阻止工艺流体通过内侧密封向阻隔流体系统的泄漏,避免工艺流体对大气和环境的污染。

技术要求:1. 阻隔流体压力比密封腔内工艺流体压力高1—2公斤/厘米2. 阻隔流体须清洁,润滑,且和介质相溶机械密封及其管路系统的选用一、概述随着环境保护和人类健康要求的提高,对机器的泄漏要求也不断提高。

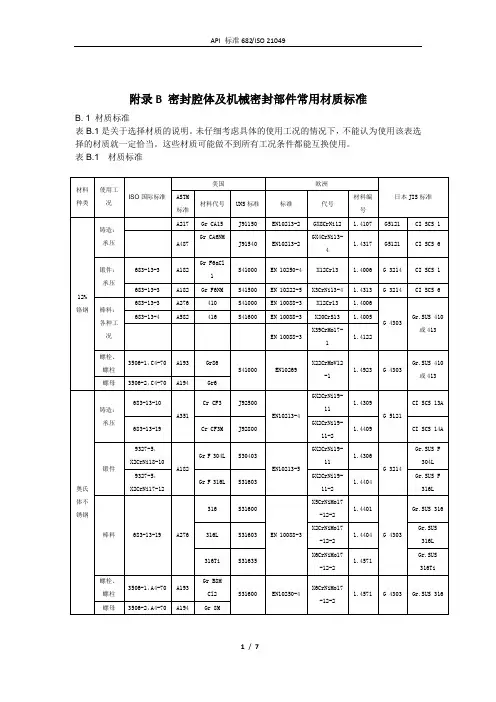

附录B 密封腔体及机械密封部件常用材质标准B. 1 材质标准表B.1是关于选择材质的说明。

未仔细考虑具体的使用工况的情况下,不能认为使用该表选择的材质就一定恰当。

这些材质可能做不到所有工况条件都能互换使用。

表B.1材质标准B. 3 碳化硅介绍碳化硅广泛地被用作密封面材料。

它主要的优点是:硬度高,耐腐蚀,导热性好,相对石墨的摩擦系数小。

根据成分和生产过程,碳化硅可分成几类。

反应烧结碳化硅,无压烧结碳化硅广泛应用于机械密封。

反应烧结碳化硅由硅金属、石墨在碳化硅基体中反应制得。

反应产物含8%至12%的硅金属单质。

无压烧结碳化硅是严格意义上的碳化硅。

除了这种分类,碳化硅还存在不同的代号,晶粒结构。

所以,两种碳化硅用作密封面材料时,性能不同。

虽然这两种碳化硅存在区别,但也有一些共性。

与无压烧结碳化硅箱体,反应烧结碳化硅与石墨的摩擦系数更小,脆性更小,硬度更低。

这些区别仍然比较细微;一个显著的区别是它们的抗腐蚀性。

一个经验准则是:工况PH值为4至11时,推荐使用反应烧结碳化硅;此范围之外,应使用无压烧结碳化硅。

B. 4 硬接触密封面选取指南虽然推荐的密封面配合是石墨对硬密封面,但也有很多工况要求采用硬接触密封面。

以下是选取硬接触密封面时应考虑的因素:——液体的黏度——液体的结晶——发生聚合反应的密封介质——存在大振动可选择的密封面材质主要有:碳化硅,碳化钨。

总体上:如果液体润滑充分,碳化硅的性能是令人满意的。

但是,碳化钨对碳化钨组合须谨慎采用。

应考虑的一般原则是:a)密封介质是油类物质时,碳化钨对碳化硅组合表现出良好性能。

即使在黏度低的介质中,如含硬质颗粒的水,该组合是最常用的硬接触密封面组合。

b)密封介质是重油、焦油和沥青时,碳化钨对碳化钨组合表现出良好性能。

密封介质是水时,该组合性能差。

但是,在腐蚀性介质中性能好。

应该特别注意工况条件(压力X转速),因为该材质组合允许使用温度低。

c)两个无压烧结碳化硅环的组合在腐蚀性介质中性能良好,是许多化工生产当中优先选用的组合。

API682密封标准浅析THURSDAY, 11. MAY 2006, 23:19:25泵用机械密封件摘要API 682是美国石油协会1994年发布的石油、化工类泵用机械密封标准,本文对API682发布的目的以及密封范围、形式、配置、尺寸、公差、密封腔压力、冲洗管路、辅助设备、试验和数据表等作了简要的分析。

关键词API682密封标准型式和配置选择Brief Discussion of Seal Standard API 682Chen WeiNational Technology Center of Process EquipmentAbstract:API 682 is the mechanical seal standard forthe pumps used in chemical and petrochemical industrieswhich was issued by American Petroleum Association in 1994.In this paper, the issue purpose of API 682, the applicablescope, type, disposition, size and tolerance of the seal,the pressure in the seal chamber, the cleaning of the pipepassage, the auxiliary device, the test and the data tablein the standard were briefly analyzed.Keywords: API 682 Seal Standard, type and disposition,selection1 概述随着环境保护和人类健康要求的提高,对泵的泄漏要求也不断提高。

由于机械密封泄漏量很小,因此广泛应用于化工、石化行业。

耗时近6年,新版API 682机械密封标准终于修订完毕,将于近期生效。

自1994年推出以来,在石油天然气行业及(石油)化工行业离心泵密封和供应系统的采购和运行方面,API 682标准一直被认定为全球性“唯一”标准。

API 682是一项“活跃”的标准,其更新版本当中新加入了丰富多样的实际经验。

美国石油协会(API)于1919年在华盛顿创立,其成员包括来自石油天然气行业以及石油化工行业的近500家公司,协会自1924以来一直致力于制定各种技术标准。

目前,API已经制定了大约500项标准,这些标准针对各种过程和部件做了详尽的规定,并最终确保了最高水平的运行和过程可靠性。

这些API标准清晰地定义了各种试验方法和试验步骤,它们不仅在美国生效,在许多情况下,这些标准还发展成为了世界性的行业标准。

API标准经常被认为是“安全和可靠性”的同义词。

其中一些标准,包括针对机械密封和密封供应系统的API 682标准,一直以来被广泛应用,同时还在工业应用范围以外被引用。

新版API 682标准的编写者指出,新标准从来没有考虑工业外的应用范围,并明确了API 682标准适用范围,这些标准仅适用于泵机的密封系统,而不适用于搅拌机或压缩机。

而且此标准适用于石油天然气以及(石油)化工行业,而不适用于供水或者食品行业。

20世纪90年代中期以来的标杆有关机械密封的初始信息最初在API 610泵机标准内提供。

20世纪90年代,API 682逐步发展成为一个针对机械密封及其系统的标准。

API 682标准得到了用户和制造商的认可,并不断地得到了维护和更新。

API 682标准不只是针对单一的技术解决方案。

除了经过证实和试验的标准解决方案(默认方案)之外,该标准还特意列出了备选解决方案(备选方案),以及订制化的解决方案(专门设计解决方案)。

第4版新标准比以往版本更具多样性。

API在对密封件的相关规定更多的从实际出发,委员会由25位成员组成,这个专门的委员会自2006年以来一直从事2004年生效(至今仍然有效)的第3版API 682标准的更新工作。

API682机械密封各种冲洗方案背景介绍API682是指美国石油学会(American Petroleum Institute)发布的第682号标准。

该标准主要规定了石油和天然气工业使用的旋转设备机械密封的设计、制造和安装要求。

其中的机械密封是指两个接合面之间用于密封介质的一种密封方式。

API682机械密封广泛应用于石化、能源、化工、食品等行业的泵、压缩机、搅拌器等旋转设备上。

在API682标准中,冲洗是机械密封的一个重要组成部分。

合适的冲洗方案可以保证机械密封的正常工作,延长机械密封的使用寿命。

而错误的冲洗方案则会对机械密封造成损害。

因此,冲洗方案的选择非常重要。

API682机械密封的主要冲洗方案内部循环冲洗方案内部循环冲洗方案又称为闸口冲洗方案。

该方案的原理是在机械密封的环腔与闸口之间形成压差,使密封介质从环腔流向闸口,然后通过减压阀将液体回流到储液罐中。

内部循环冲洗的主要特点是冲洗系统简单,不需外部供液系统,冲洗流量和压力较小,但也容易造成密封面的热变形和泄漏。

外部供液冲洗方案外部供液冲洗方案需要额外的供液系统,并采用外部压力将介质喷洒在旋转密封的端面上,形成一层液膜,使密封面冷却、润滑和抗腐蚀。

外部供液冲洗的主要特点是喷嘴数量多、流量大、冲洗效果好、冲洗能力强,但单个旋转密封的冲洗流量和压力较高,对管道和设备的要求也提高了。

外部供液循环冲洗方案外部供液循环冲洗方案在外部供液的基础上,加装回流管将冲洗液回收到储液罐中,形成封闭循环。

该方案不仅可以保证密封面的冷却和润滑,还可以循环利用液体,节约资源的同时减少对环境的污染。

但该方案需要较高的冲洗流量和压力,并需要较为复杂的液体管路系统,对设备的要求较高。

API682机械密封冲洗方案的选择原则在选择API682机械密封的冲洗方案时,应遵循以下选择原则:•根据介质性质和密封面状况来选择合适的冲洗方案;•根据实际工况来选择合适的冲洗流量和压力;•优先选择简单、可靠、经济的冲洗方案;•考虑冲洗液回收利用,减少资源浪费。

api682标准关于泄漏量

API 682标准是涉及旋转设备的密封技术的标准,特别是涉及

泵和类似设备的密封。

在API 682标准中,关于泄漏量的规定主要

是指液体密封的泄漏量。

根据该标准,泄漏量应该符合特定的要求,这些要求通常取决于密封的类型、应用和工作条件。

标准通常会规

定泄漏量的最大允许值,以确保设备的安全性和可靠性。

此外,API 682标准还可能包括对泄漏量监测和报告的要求,以确保设备的运

行状态得到有效监控和记录。

因此,根据API 682标准,泄漏量的

规定是为了确保设备在运行过程中能够保持安全、可靠并符合环保

要求。

API 方案11循环液从泵出口(1)经过流量控制孔板到达方案11 密封冲洗孔(2),液流进入密封腔(4)中邻近密封面的地方,冲洗密封面,液流经过密封后返回进入泵中。

API 方案21循环液从泵出口(1)经过流量控制孔板和冷却器到达密封冲洗孔(2),Ti是温度表。

API 方案23循环液由密封腔中的泵送环从循环出口(1)送出,经冷却器返回到密封循环入口(2),本方案使用在较高温度装置中,只对密封腔中的介冷却,最大程度地减少冷却器上的热负荷。

在管线最高点新增加排气孔(5),Ti是温度表。

本方案是对所有热水泵的选择方案。

API 方案32 方案32来源于外部的冲洗液注入密封冲洗孔(2),选择正确的冲洗液必须注意消除冲洗液汽化的可能和避免污染泵送的介质。

注:a线左边的由卖方提供,右边的买方自备;b为可选项。

Fi流动指示,Pi压力表,Ti温度表。

API 方案52外部容器(2)为串联密封的外级密封提供缓冲液,在正常运行时,缓冲液由内部泵送环维持循环,容器通常连续向排气管线(1)排气而维持压力低于密封腔的压力。

3—补缓冲液,LSH、LSL 方案52—低液位开关,Ll—液位指示,Pi—压力表,PSH—高压限压开关。

注:a线以上由用户自备,以下由卖方提供;b、正常为打开;c、如果规定。

API 方案53A 方案53A有压的外部隔离液容器(2)向密封腔提供洁净的液体,由内部泵送环维持循环,容器中的压力大于流程介质压力,本方案被用在安装方式3的布置上。

1—接外部压力源3—补隔离液,LSH、LSL—高低液位开关,Ll—液位指示,Pi—压力表,PSL—低压限压开关,6—隔离液入口。

注:a线以上由用户自备,以下由卖方提供;b、正常为打开;c、如果规定。

API 方案54 方案54有压的外部隔离液容器或系统向密封腔提供洁净的液体,通过外部泵或压力系统循环,容器中的压力大于流程介质压力,本方案被用在安装方式3的布置上。

1、2—接外部管线,5—隔离液入口。

api682机械密封泄漏量

API 682是美国石油学会制定的针对泵机械密封的标准,泄漏

量是指机械密封在工作过程中泄漏的流体量。

根据API 682标准,机械密封的泄漏量要满足以下要求:

1. 静态密封环泄漏量:液体密封环的泄漏量应小于每分钟0.2

毫升,气体密封环的泄漏量应小于每分钟0.5微升。

2. 动态密封环泄漏量:液体密封环的泄漏量应小于每小时60

毫升,气体密封环的泄漏量应小于每小时1毫升。

具体的泄漏量要根据具体的机械密封类型、工作条件和API 682标准的要求进行测试和验证。

不同类型的机械密封有不同

的泄漏量限制,例如单端面机械密封和双端面机械密封的泄漏量要求有所不同。

需要注意的是,API 682标准并不是强制性标准,而是一种参

考标准,具体的泄漏量要根据设备和工艺要求进行评估和确定。

同时还需要根据运行条件进行定期检查和维护,以保证机械密封的泄漏量在可接受的范围内。