连杆涨断工艺图解

- 格式:docx

- 大小:276.09 KB

- 文档页数:4

连杆分离面涨断工艺连杆生产线概况2002年8月,奇瑞公司开始和世界著名的发动机设计公司—奥地利AVL公司联合开发NEF 1、NEF 2、NEFD 3个API共18款发动机产品。

产品应用了CBR、VVT、DGI、TO、CR等先进技术,设计排放达到欧Ⅳ标准。

在新款发动机研发的同时,奇瑞公司发动机二厂的筹建工作也正式启动,其中包括连杆线在内的发动机5大件机加工线和装配试验线。

经过国际投标,2003年7月,发动机二厂连杆线最终由德国KRAUSE&MAUSER公司总承包,该生产线主要包括德国KRAUSE&MAUSER公司的4条柔性专机自动线、意大利GIUSTINA公司的2台双端面磨床、日本KOKUSAI公司的1台称重去重设备、德国ZIPPEL 公司的1台清洗机、英国SIEMENS公司的1台综合测量机以及1套在线和线下测量装置。

其中关键工序配备了在线测量装置,工序间为德国TIANI公司的自动料道输送,上料料道处设有品种识别装置,防止错误连杆毛坯对设备和刀具造成损坏。

另外,部分刀具还运用了刀具破损检测功能,即ARTIS监控。

整线采用卧式双端面磨、激光切割涨断槽、涨断和以镗代珩等先进工艺。

生产线规划产能大,生产纲领为140万件/年(年工作251天,两班制,设备负荷率80%),生产节拍为8.is。

与传统工艺的区别以整体锻件毛坯加工为例,我厂采用的连杆涨断新工艺与传统工艺相比有很多区别。

1、大头孔的粗力口工传统工艺要在切断后对大头孔进行粗拉,或者在切断前将它加工成椭圆形(或者毛坯为椭圆形),所以要在2个工位上.进行粗加工,而且因为是断续加工,振动大、刀具磨损快、刀具消耗大。

而涨断工艺将大头孔加工成圆形,所以可在1个工位上加工。

涨断工艺的生产设备只需要1个主轴,而传统工艺的生产设备则需要2个主轴。

图1是两种工艺的连杆毛坯对比图。

2、连杆体、盖分离方法传统工艺采用拉断(或铣断、锯断)法,而涨断工艺是在螺栓孔加工之后涨断。

连杆分离面的涨断工艺(CRACKING TECHNOLOGY)是把连杆盖从连杆本体上断裂而分离开来。

它不是用铣、锯或拉这类传统切削加工方法,而是对连杆大头孔的断裂线处先加工出两条应力集中槽子(或在毛坯时就做出沟槽),然後带楔形的压头往下移动进入连杆大头孔,连杆大头孔与压头之间还有一对半圆套筒。

当压头往下移动时对连杆大头孔产生径向力,这样就使其在槽子处出现裂缝,在径向力的继续作用下,裂缝也继续扩大,最终把连杆盖从连杆本体上涨断而分离出来.连杆涨断工艺的实用性取决於其分离面的可装配性。

最理想的连杆及连杆盖涨断後的分离面,是不带任何塑性变形的脆性断裂,使其可装配性达致最佳。

影响其脆性断裂的因素很多,如断裂速度及材料等。

至於连杆采用涨断工艺时对其材料的要求,据德国KREBSOEGE公司的研究结果,烧结粉末金属连杆的可涨断性较好,也是连杆涨断工艺首先在粉末金属连杆上推行的原因。

铸铁连杆最适宜的材料是GTS65-70,锻钢连杆的材料是70号钢。

但是,70号钢锻造连杆在涨裂时,不带塑性变形的脆性断裂以及70号钢的切削加工,将是该工艺的难点。

连杆分离面涨断工艺的几个工艺问题*断裂槽的加工工艺连杆断裂槽加工有两种工艺:拉削加工和激光加工)。

采用拉削方法加工连杆大头孔的两条槽子,由於拉刀随着加工时间长而磨损,被拉削的槽子形状也随之而变化。

槽子形状的变化又影响连杆大头孔在涨断後的变形。

由於被拉削的两个断裂槽形状不一样,在连杆分离面断裂时会出现一个分离面已断开,而另一个分离面尚未完全断开的现象。

采用激光加工连杆大头孔的两条槽子,可保持形状一致,也就保证了连杆大头孔在涨断後的变形也是一致。

同时,激光加工的柔性好,加工运行的费用也小。

所以,现在很多汽车公司如上海大众汽车公司等,都倾向采用激光加工连杆断裂槽。

*断裂槽的槽深德国ALFING机床公司的研究表明,连杆大头孔在涨断後的圆度和楔力,与大头孔预加工的槽子深度有关。

由图可知断裂槽的深度大,则连杆大头孔在涨断後的变形小及涨断时的楔力小。

连杆激光涨断工艺连杆是汽车发动机中的重要零件,它连接着活塞和曲轴,其作用是将活塞的往复运动转变为曲轴的旋转运动,并把作用在活塞上的力传给曲轴以输出功率。

连杆在工作中,除承受燃烧室燃气产生的压力外,还要承受纵向和横向的惯性力.因此,连杆在一个复杂的应力状态下工作。

它既受交变的拉压应力、又受弯曲应力。

连杆的主要损坏形式是疲劳断裂和过量变形。

通常疲劳断裂的部位是在连杆上的三个高应力区域。

连杆的工作条件要求连杆具有较高的强度和抗疲劳性能;又要求具有足够的钢性和韧性。

发动机的可靠性在很大程度上取决于连杆的可靠程度,在连杆的总成可靠性的因素之中分合面质量与定位关系是主要因素,因此解决好连杆体与连杆盖之间的定位问题,可以降低连杆的生产成本,提高发动机的可靠性。

但由于连杆的外形比较复杂、容易变形、刚性差,尺寸精度、位置精度以及表面质量等要求较高,在制造上具有一定难度。

而其连杆制造技术的好坏直接影响着连杆的使用性能和经济性能以及一个企业的生存和发展,随着生产技术的发展,传统的制造技术渐渐不能适应现在生产的要求。

先后在国外很多连杆生产厂家提出了“涨断技术”,连杆涨断工艺的应用,使连杆在加工质量、生产率和生产成本等诸多方面都发生了显著变化,柴油发动机的性能得到了进一步提升。

该技术是以整体加工代替分体加工,用切口(用机械方法或激光技术等方法制造预裂纹)断裂,使大端连杆盖从连杆体移去,使连杆体与盖的分离达到理想的脆性断裂,并能很容易达到其连杆使用性能要求的一门先进技术.大致过程如下:1、激光加工涨断槽连杆分离面涨断工艺要考虑涨断槽的加工工艺。

利用机械加工“V”型槽,在加工过程中其刀具容易磨损,刀尖会变钝,变短,加工出来的槽的曲率半径就会增大,槽的深度就会减小,因为其“V”型槽的曲率半径越小,它的应力集中效果就越好,所需的胀断力就越小,同时增加槽的深度H也有利于减小胀断力,但由于后续工序加工余量的限制,槽的深度不能超过一定范围。

第二章发动机连杆胀断工艺内容2.1 基本概念及分类2.1.1 基本概念发动机连杆胀断工艺是对连杆杆身和连杆盖结合面进行无屑断裂剖分加工的一种新工艺,即锻造后的连杆毛坯,在实施断裂剖分之前,先粗镗连杆大头孔,然后在其预定断裂处加工两个对置的沟槽,为应力集中点。

随后,将连杆大头孔套装到一台进行断裂剖分的装置的两个半芯轴上,并将连杆进行定位和夹紧。

然后利用冲击力,将用来胀裂连杆的楔插入上述半芯轴中,此时在楔的冲击下,连杆的大头孔在沟槽处被断裂剖分为连杆体和连杆盖。

这种新工艺,使分离后的连杆和连杆盖能直接在断裂面处自然精确合装,无需加工配合面,达到了减少加工工序和减少加工机床的目的。

此外,除连杆剖分面具有较高的配合精度外,还由于其剖分接触面是凸凹不平的,大大提高了接触面积,从而提高了连杆承载能力。

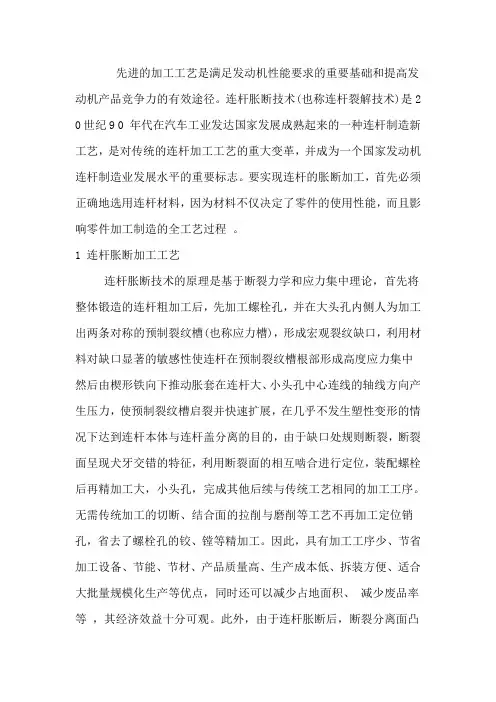

2.1.2 分类在进行裂解加工时,首先需要在连杆大头孔适当位置设计并预制裂解槽(或缺口),以形成初始裂解源,当施加裂解载荷后,在裂解槽根部形成很高的应力集中,局部区域应力迅速升高达到断裂应力,在几乎不发生塑性变形的情况下将连杆沿裂解槽断裂剖分。

图2-1 预制裂纹槽的几何参数初始裂解槽的形状和尺寸如图2-1示,分别由槽深、槽长、张角、曲率半径4个参数决定。

在裂解过程中,要求裂解槽尖锐、深而窄、张角小,以提高应力集中系数,有效降低裂解加工载荷,从而减少裂解过程中因塑性变形而导致的连杆大头孔失圆,避免裂解缺陷,保证裂解加工质量。

因此,对初始裂解槽的合理设计,能有效提高缺口效应与应力集中系数,继而降低裂解力,提高裂解效率与质量。

发动机连杆胀断工艺按照裂解槽的加工方式可分为三种:机械加工初始裂解槽、线切割加工初始裂解槽和激光加工初始裂解槽三种。

2.1.2.1 机械加工初始裂解槽机械加工裂解槽是以推/拉削加工为主,如图2-2所示。

在切削过程中,通过刀柄上安装的刀具对裂解槽进行分层切削,从拉刀端头开始刀柄上每层刀具依次递增量为0.1 mm ,刀片数量根据裂解槽的深度来决定,并且裂解槽的张角、曲率半径均由推/拉刀具刃口来决定。

连杆涨锻工艺

连杆涨锻工艺是一种常用的金属加工工艺,它主要用于制造各种机械零件和工具。

该工艺的主要特点是通过涨锻的方式将金属材料加工成所需形状,从而提高零件的强度和耐用性。

连杆涨锻工艺的基本原理是将金属材料放置在涨锻机的工作台上,然后通过涨锻机的涨锻头将材料进行涨锻。

涨锻头是一种特殊的工具,它可以将金属材料加工成各种形状,如圆形、方形、椭圆形等。

在涨锻过程中,涨锻头会施加一定的压力和力量,从而使金属材料发生塑性变形,最终形成所需的形状。

连杆涨锻工艺的优点是可以制造出高强度、高精度的零件,同时还可以提高零件的耐磨性和耐腐蚀性。

此外,该工艺还可以大幅度降低生产成本,提高生产效率,从而提高企业的竞争力。

然而,连杆涨锻工艺也存在一些缺点。

首先,该工艺需要专门的设备和工具,成本较高。

其次,涨锻过程中需要施加较大的压力和力量,容易导致设备磨损和损坏。

此外,涨锻过程中还需要控制温度和压力等参数,需要专业的技术人员进行操作。

连杆涨锻工艺是一种重要的金属加工工艺,它可以制造出高强度、高精度的零件,提高企业的竞争力。

然而,该工艺也存在一些缺点,需要企业在使用时进行综合考虑和评估。

先进的加工工艺是满足发动机性能要求的重要基础和提高发动机产品竞争力的有效途径。

连杆胀断技术(也称连杆裂解技术)是2 0世纪9 0 年代在汽车工业发达国家发展成熟起来的一种连杆制造新工艺,是对传统的连杆加工工艺的重大变革,并成为一个国家发动机连杆制造业发展水平的重要标志。

要实现连杆的胀断加工,首先必须正确地选用连杆材料,因为材料不仅决定了零件的使用性能,而且影响零件加工制造的全工艺过程。

1 连杆胀断加工工艺连杆胀断技术的原理是基于断裂力学和应力集中理论,首先将整体锻造的连杆粗加工后,先加工螺栓孔,并在大头孔内侧人为加工出两条对称的预制裂纹槽(也称应力槽),形成宏观裂纹缺口,利用材料对缺口显著的敏感性使连杆在预制裂纹槽根部形成高度应力集中然后由楔形铁向下推动胀套在连杆大、小头孔中心连线的轴线方向产生压力,使预制裂纹槽启裂并快速扩展,在几乎不发生塑性变形的情况下达到连杆本体与连杆盖分离的目的,由于缺口处规则断裂,断裂面呈现犬牙交错的特征,利用断裂面的相互啮合进行定位,装配螺栓后再精加工大,小头孔,完成其他后续与传统工艺相同的加工工序。

无需传统加工的切断、结合面的拉削与磨削等工艺不再加工定位销孔,省去了螺栓孔的铰、镗等精加工。

因此,具有加工工序少、节省加工设备、节能、节材、产品质量高、生产成本低、拆装方便、适合大批量规模化生产等优点,同时还可以减少占地面积、减少废品率等,其经济效益十分可观。

此外,由于连杆胀断后,断裂分离面凸凹不平,增大了接合面的面积,同时可以保证大头孔具有较高的圆度,可增强连杆的承载能力和抗剪切能力,装配质量提高,对提高发动机整体生产技术水平具有重要作用。

2 胀断连杆材料连杆的材料及金相组织不仅决定连杆产品的性能和切削性,而且影响胀断加工质量。

胀断加工工艺要求大头孔不能产生明显的塑性变形,以保证精加工后大头孔的圆度要求。

因此,在保证连杆强韧综合性能指标的前提下,限制连杆的韧性指标,使断口呈现脆性断裂特性,以便具有良好的啮合性。

连杆分离面的涨断工艺(CRACKING TECHNOLOGY)是把连杆盖从连杆本体上断裂而分离开来。

它不是用铣、锯或拉这类传统切削加工方法,而是对连杆大头孔的断裂线处先加工出两条应力集中槽子(或在毛坯时就做出沟槽),然後带楔形的压头往下移动进入连杆大头孔,连杆大头孔与压头之间还有一对半圆套筒。

当压头往下移动时对连杆大头孔产生径向力,这样就使其在槽子处出现裂缝,在径向力的继续作用下,裂缝也继续扩大,最终把连杆盖从连杆本体上涨断而分离出来。

连杆涨断工艺的实用性取决於其分离面的可装配性。

最理想的连杆及连杆盖涨断後的分离面,是不带任何塑性变形的脆性断裂,使其可装配性达致最佳。

影响其脆性断裂的因素很多,如断裂速度及材料等。

至於连杆采用涨断工艺时对其材料的要求,据德国KREBSOEGE公司的研究结果,烧结粉末金属连杆的可涨断性较好,也是连杆涨断工艺首先在粉末金属连杆上推行的原因。

铸铁连杆最适宜的材料是GTS65-70,锻钢连杆的材料是70号钢。

但是,70号钢锻造连杆在涨裂时,不带塑性变形的脆性断裂以及70号钢的切削加工,将是该工艺的难点。

连杆分离面涨断工艺的几个工艺问题* 断裂槽的加工工艺连杆断裂槽加工有两种工艺:拉削加工和激光加工)。

采用拉削方法加工连杆大头孔的两条槽子,由於拉刀随着加工时间长而磨损,被拉削的槽子形状也随之而变化。

槽子形状的变化又影响连杆大头孔在涨断後的变形。

由於被拉削的两个断裂槽形状不一样,在连杆分离面断裂时会出现一个分离面已断开,而另一个分离面尚未完全断开的现象。

采用激光加工连杆大头孔的两条槽子,可保持形状一致,也就保证了连杆大头孔在涨断後的变形也是一致。

同时,激光加工的柔性好,加工运行的费用也小。

所以,现在很多汽车公司如上海大众汽车公司等,都倾向采用激光加工连杆断裂槽。

* 断裂槽的槽深德国ALFING机床公司的研究表明,连杆大头孔在涨断後的圆度和楔力,与大头孔预加工的槽子深度有关。

由图可知断裂槽的深度大,则连杆大头孔在涨断後的变形小及涨断时的楔力小。

第二章发动机连杆胀断工艺内容2.1 基本概念及分类2.1.1 基本概念发动机连杆胀断工艺是对连杆杆身和连杆盖结合面进行无屑断裂剖分加工的一种新工艺,即锻造后的连杆毛坯,在实施断裂剖分之前,先粗镗连杆大头孔,然后在其预定断裂处加工两个对置的沟槽,为应力集中点。

随后,将连杆大头孔套装到一台进行断裂剖分的装置的两个半芯轴上,并将连杆进行定位和夹紧。

然后利用冲击力,将用来胀裂连杆的楔插入上述半芯轴中,此时在楔的冲击下,连杆的大头孔在沟槽处被断裂剖分为连杆体和连杆盖。

这种新工艺,使分离后的连杆和连杆盖能直接在断裂面处自然精确合装,无需加工配合面,达到了减少加工工序和减少加工机床的目的。

此外,除连杆剖分面具有较高的配合精度外,还由于其剖分接触面是凸凹不平的,大大提高了接触面积,从而提高了连杆承载能力。

2.1.2 分类在进行裂解加工时,首先需要在连杆大头孔适当位置设计并预制裂解槽(或缺口),以形成初始裂解源,当施加裂解载荷后,在裂解槽根部形成很高的应力集中,局部区域应力迅速升高达到断裂应力,在几乎不发生塑性变形的情况下将连杆沿裂解槽断裂剖分。

图2-1 预制裂纹槽的几何参数初始裂解槽的形状和尺寸如图2-1示,分别由槽深、槽长、张角、曲率半径4个参数决定。

在裂解过程中,要求裂解槽尖锐、深而窄、张角小,以提高应力集中系数,有效降低裂解加工载荷,从而减少裂解过程中因塑性变形而导致的连杆大头孔失圆,避免裂解缺陷,保证裂解加工质量。

因此,对初始裂解槽的合理设计,能有效提高缺口效应与应力集中系数,继而降低裂解力,提高裂解效率与质量。

发动机连杆胀断工艺按照裂解槽的加工方式可分为三种:机械加工初始裂解槽、线切割加工初始裂解槽和激光加工初始裂解槽三种。

2.1.2.1 机械加工初始裂解槽机械加工裂解槽是以推/拉削加工为主,如图2-2所示。

在切削过程中,通过刀柄上安装的刀具对裂解槽进行分层切削,从拉刀端头开始刀柄上每层刀具依次递增量为0.1 mm,刀片数量根据裂解槽的深度来决定,并且裂解槽的张角、曲率半径均由推/拉刀具刃口来决定。

目录摘要ⅢAbstractⅣ第一章绪论11.1 前言11.2 国内外发动机连杆工艺进展现状和进展趋势3 1.3 连杆工艺研究方向和研究的关键问题3第二章连杆零件的分析52.1 连杆的结构功能分析52.2 连杆的要紧技术要求6第三章连杆零件机械加工工艺规程的编制73.1 生产纲领的确定73.2 连杆的工艺分析83.3 连杆的材料选择与毛坯的制造方法83.3.1连杆的材料选择83.3.2 C70S6钢的成分和力学性能103.3.3 毛坯的制造方法113.4 机械加工余量,工序尺寸及毛坯尺寸确定133.5 指定工序定位基准的选择133.6 加工工艺时期的划分和加工顺序的安排153.7 连杆加工工艺过程的拟定163.8填写机械加工工艺过程卡和机械加工工序卡16 第四章指定工序的工装设计174.1 机床夹具设计的差不多要求174.2 专用夹具设计步骤174.3激光开应力槽工装设计194.3.1 应力槽的设计194.3.2 设备的选择与改装204.3.3 拟定定位方案204.4胀断工装设计214.4.1 设备选择214.4.2拟定定位方案214.4.3夹具使用讲明214.4.4 胀断参数的计算 23总结24参考文献25致谢26105系列高速柴油机连杆工艺总体方案及指定工装设计摘要连杆是柴油发动机的要紧部件之一,它决定着发动机的性能和运行的稳定性。

随着科学技术的进展与进步,连杆的制造被注入了现代化的加工手段。

“胀断工艺”成为了连杆工艺中的又一新名词。

连杆胀断工艺的应用,使连杆在加工质量、生产率和生产成本等诸多方面都发生了显著变化,柴油发动机的性能得到了进一步提升。

本文以柴油机连杆制造工艺的总体方案为要紧研究内容,以连杆的胀断工艺为要紧研究方向。

总体方案涉及从连杆材料的选择到加工为成品的全部工艺过程。

方案特不对胀断工艺的原理及过程做了深入浅出的论述,并在认真分析连杆技术要求、广泛查阅相关文献的基础之上,制定出了一条差不多适于连杆实际生产的新型工艺方案和路线。

摘要汽车发动机连杆胀断系统连杆胀断工艺是国际上九十年代初发展起来的一种连杆加工新技术,它从根本上改变了传统的连杆加工方法,大幅度提高了整体发动机的生产技术水平,具有十分显著的经济效益和社会效益。

本文在对胀断工艺原理、胀断主机、装配螺栓及工件自动化传送装置的详细分析的基础上,主要研究了胀断生产线的控制系统。

文中,首先确定了系统的电气控制方案并进行了必要的论证。

根据电气控制方案,对具体硬件电路进行了详细设计,并做了具体的说明。

本文的研究方法与技术线路是按胀断工艺的技术特点而确定,通过制定整体技术方案、合理确定胀断主机的结构与主要技术参数、研究并设计胀断自动化生产装备的液压、电气及微机控制系统,全面满足连杆胀断技术高精度、高质量、高效率的精益生产要求。

关键词:连杆胀断工艺,可编程控制器AbstractThe bloated and broken technology of engine connecting rod of the automobile is a new kind of processing technology of automobile connecting rod which developed at the beginning of the 1990s in the world. it changes the traditional processing method of connecting rod fundamentally, and it improves the level of technology of the whole engine by a large margin .It has very remarkable economic benefits and social benefit.This text firstly analyzes the principle of bloated disconnected craft, the bloated disconnected host machine and the automatic assembling line in detail,then the text mainly study the control systems of the production line.In the text, we give the electrical control of the system and carrie on an essential demonstration. According to control method,the text designed the hardware circuit in detail, and gave the concrete explanation.The research approach of this text and technological circuit are fixed according to the technological characteristics of the craft .By making the whole technological scheme, confirming the structure of the bloated disconnected host machine and main technical parameters, we study and design the hydraulic pressure,electrical and computer control system of the bloated disconnected automatic eqippment.The design meet the requests of high-accuracy, high quality, high-efficiency for the the bloated disconnected production line in an all-round way.Keyword: the bloated disconnected technology of engine connecting rod, the programmable logic controller ,目录第一章绪论..................................................................................................................... - 1 -1.1 引言................................................................................................................. - 1 -1.2 项目背景及研究意义..................................................................................... - 1 -1.3 本文主要完成的工作........................................................................................ - 2 - 第二章可编程控制器概述....................................................................................... - 3 -2.1 可编程控制器的发展........................................................................................ - 3 -2.2 PLC的特点 ........................................................................................................ - 4 -2.3可编程控制器程序语言设计............................................................................. - 6 -2.4 S7-200系列PLC的指令系统.......................................................................... - 7 -2.6 MCGS组态软件................................................................................................ - 12 - 第三章设计论证..................................................................................................... - 14 - 3.1 系统控制流程概述....................................................................................... - 14 - 3.2 系统硬件设计概述....................................................................................... - 14 - 3.2.1 胀断主机的原理与结构设计........................................................... - 15 -3.2.2 定扭矩装配螺栓装置的原理与结构设计....................................... - 15 -3.2.3 自动化传送装置的原理与结构设计............................................... - 15 -3.2.4 步进梁机械手夹持定位精度与纵、横项运动精度 ....................... - 15 -3.2.5 微机控制系统的功能制定与设计................................................... - 15 -3.2.6 微机控制系统的设计....................................................................... - 16 - 3.3 电动机的启动................................................................................................ - 16 - 第四章系统硬件设计........................................................................................... - 19 -4.1 系统硬件总述................................................................................................. - 19 -胀断实验装置由机械,液压,电控三部分组成;胀断主机共有10个液压缸,按连杆胀断工艺要求,先后顺序动作,完成胀断任务。

先进的加工工艺是满足发动机性能要求的重要基础和提高发动机产品竞争力的有效途径。

连杆胀断技术(也称连杆裂解技术)是2 0世纪9 0 年代在汽车工业发达国家发展成熟起来的一种连杆制造新工艺,是对传统的连杆加工工艺的重大变革,并成为一个国家发动机连杆制造业发展水平的重要标志。

要实现连杆的胀断加工,首先必须正确地选用连杆材料,因为材料不仅决定了零件的使用性能,而且影响零件加工制造的全工艺过程。

1 连杆胀断加工工艺连杆胀断技术的原理是基于断裂力学和应力集中理论,首先将整体锻造的连杆粗加工后,先加工螺栓孔,并在大头孔内侧人为加工出两条对称的预制裂纹槽(也称应力槽),形成宏观裂纹缺口,利用材料对缺口显著的敏感性使连杆在预制裂纹槽根部形成高度应力集中然后由楔形铁向下推动胀套在连杆大、小头孔中心连线的轴线方向产生压力,使预制裂纹槽启裂并快速扩展,在几乎不发生塑性变形的情况下达到连杆本体与连杆盖分离的目的,由于缺口处规则断裂,断裂面呈现犬牙交错的特征,利用断裂面的相互啮合进行定位,装配螺栓后再精加工大,小头孔,完成其他后续与传统工艺相同的加工工序。

无需传统加工的切断、结合面的拉削与磨削等工艺不再加工定位销孔,省去了螺栓孔的铰、镗等精加工。

因此,具有加工工序少、节省加工设备、节能、节材、产品质量高、生产成本低、拆装方便、适合大批量规模化生产等优点,同时还可以减少占地面积、减少废品率等,其经济效益十分可观。

此外,由于连杆胀断后,断裂分离面凸凹不平,增大了接合面的面积,同时可以保证大头孔具有较高的圆度,可增强连杆的承载能力和抗剪切能力,装配质量提高,对提高发动机整体生产技术水平具有重要作用。

2 胀断连杆材料连杆的材料及金相组织不仅决定连杆产品的性能和切削性,而且影响胀断加工质量。

胀断加工工艺要求大头孔不能产生明显的塑性变形,以保证精加工后大头孔的圆度要求。

因此,在保证连杆强韧综合性能指标的前提下,限制连杆的韧性指标,使断口呈现脆性断裂特性,以便具有良好的啮合性。

连杆涨断工艺图解

提到发动机连杆,大部分卡友都知道它是连接活塞和曲轴的零部件,起到将活塞做功产生的动力传递给曲轴的作用。

但是提到涨断连杆,估计就有很多卡友不清楚了,所以今天我就给大家普及一下涨断连杆的知识。

其实所谓的“涨断”只是连杆的一个加工工艺,连杆大头是由连杆体和瓦盖组成的,两者之间需要非常高的精度才能保证正常工作。

传统的连杆多采用分体加工,精度多少都会产生一些误差。

而涨断连杆在加工之前瓦盖和连杆是一个整体,精加工之后才会将它俩强行分开。

这个“分开”的过程其实就是“涨断”,连杆大头内圆加工完成之后,会用激光在需要断开的位置蚀刻出一道很浅的伤痕,然后由内向外用机械设备给连杆大头施加一个强大的膨胀力,此时连杆瓦盖就会从事先已经蚀刻好的位置应声断开。

大家可以看到,涨断连杆瓦盖和连杆体的接触面是非常粗糙的,这是涨断时自然形成的断面。

这种断面的形状独一无二,所以不同连杆的瓦盖是不能互换使用的,就像掰开的月饼,不是一个上掰下来肯定无法合到一起。

涨断连杆的好处主要有两个:一是精度高,可以看到正常组合起来的连杆和瓦盖之间是没有任何缝隙的,就像是一个完整的整体;二是抗横向剪切能力强,由于粗糙的断面之间配合严密,只要螺栓不松动,理论上来讲瓦盖是无法产生横向移动的,所以涨断连杆能够承受比普通连杆更强的负荷,非常适合大排量大马力发动机使用。