标准工时计算表(适用于流水线)

- 格式:xls

- 大小:172.50 KB

- 文档页数:2

以设备为主流水线的配备工人含义及计算周期时间:生产一个产品或者部件所必要的时间

T=一天工作时间/一天的预定产量(或者一月工作时间/一月的预定产量)产品标准工时H:从第一道工序开始,到最后一道工序完成这个产品或部件,正常一个人所需要的总时间(单位通常是分钟或者秒)直接作业员人数=H/T(标准工时/周期时间)

举例说明怎么计算。

例如:建立一条组装电饭煲流水线,

假设:一天的计划产量是200台,生产一台电饭煲的标准时间是85分钟,

出勤时间是480分钟,中间休息20分钟。

则:周期时间T=(480-20)/200=2.3分钟=138秒

标准工时H=85分钟

那么,所需直接作业员人数=H/T=85/2.3=36.9人取整数,37人这条电饭煲装配流水线,设立37个工位,也即安排37名作业员。

就这么简单!但这是理想状态,每个人的效率不是100%,出勤率也很难100%,上班期间,也总有这样那样的原因,导致生产线停产,考虑这些因素,进行必要的修正,详细的计算很复杂,给大家一些经验数据,按照这个基本上就可以了,实际生产以后再根据实际情况调整就可以。

经验数据:综合效率按93%,出勤率按95%

那么直接作业员人数为:37/93%=40人

出勤率95%,再配备1到2名线外替补人员

再设立1名班长或者叫拉长最后,这条电饭煲生产流水线的人员和工位设置为:

40名作业员+2名线外替补+1名班长=43人。

工位:40个。

工位和人员设置好了,至于怎么去分配每个工位的作业内容,则属于另外一个方面,叫作业分割。

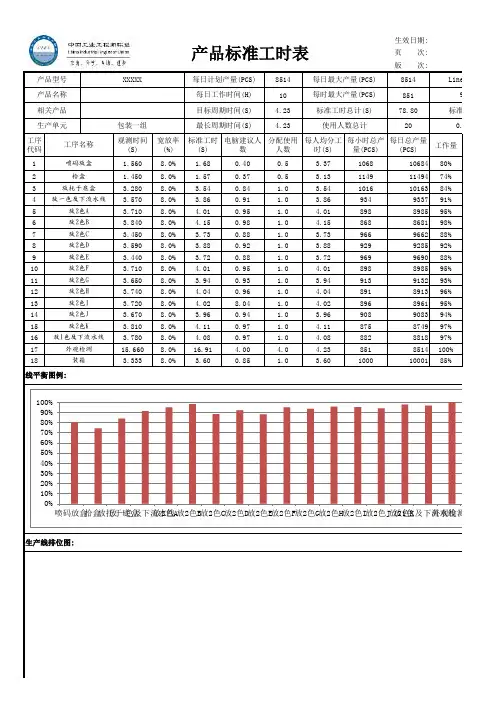

生效日期:页 次:85148514108514.2378.804.2320工序代码观测时间(S)宽放率(%)标准工时(S)电脑建议人数分配使用人数每人均分工时(S)每小时总产量(PCS)每日总产量(PCS)工作量11.5608.0% 1.680.400.5 3.3710681068480%21.4508.0% 1.570.370.5 3.1311491149474%33.2808.0% 3.540.84 1.0 3.5410161016384%43.5708.0% 3.860.91 1.0 3.86934933791%53.7108.0%4.010.95 1.0 4.01898898595%63.8408.0%4.150.98 1.0 4.158********%73.4508.0% 3.730.88 1.0 3.73966966288%83.5908.0% 3.880.92 1.0 3.88929928592%93.4408.0% 3.720.88 1.0 3.72969969088%103.7108.0%4.010.95 1.0 4.01898898595%113.6508.0% 3.940.93 1.0 3.94913913293%123.7408.0%4.040.96 1.0 4.04891891396%133.7208.0%4.028.04 1.0 4.028********%143.6708.0% 3.960.94 1.0 3.96908908394%153.8108.0%4.110.97 1.0 4.11875874997%163.7808.0%4.080.97 1.0 4.0888*******%1715.6608.0%16.91 4.00 4.0 4.238518514100%183.3338.0% 3.600.85 1.0 3.6010001000185%线平衡图例:生产线排位图:产品标准工时表放2色A 放2色B 放2色C 放2色D 放2色E 放2色F 工序名称喷码放盒拾盒放托于底盒放一色及下流水线相关产品目标周期时间(S)标准工时总计(S)标准工生产单元包装一组最长周期时间(S)使用人数总计0.02产品型号XXXXX 每日计划产量(PCS)每日最大产量(PCS)Line 均产品名称每日工作时间(H)每时最大产量(PCS)93.外观检测装箱放2色G 放2色H 放2色I 放2色J 放2色K 放1色及下流水线0%10%20%30%40%50%60%70%80%90%100%喷码放盒拾盒放托于底盒放一色及下流水线放2色A 放2色B 放2色C 放2色D 放2色E 放2色F 放2色G 放2色H 放2色I 放2色J 放2色K 放1色及下流水线外观检测装定:。

流水线生产标准产能怎样计算比较合理举个例子,大家来分析下:流水线有5道工序,标准工时分别是:10s.15s.20s.10s.12s,共5人,每天工作时间为:10h .每天的标准产能计算有两种算法:(1)(10*3600)/20=1800pcs/d(2) [ (10*3600)/(10+15+20+10+12)]*5=2686pcs/d请教大家,那种算法合理?顺便说明一下:第二中算法是说一个人做完所有的工序每天可以生产的数量在乘以人数;第一种是选瓶颈工序的产能作为标准产能,大家来讨论那个做为标准产能的制定更合理?一般是第一种更适合,理论中也应该这么算法的,如果你自己不清楚,就那实际的对照,那个更贴近,那个方法就是合理的,实践检验标准哦二種都標准﹐第一種是計算出了此線的一個實際生產能力﹔而第二種呢是較理想的一種狀態下才能達到的目標﹐也就是說線平衡的最理想情況﹐每個工作站的TT時間都一樣﹐也是我們的一個生產目標。

正常应该用第一种算法,由于你的生产线极不平衡导致你的流水线产能过低,产能的评估作用不仅仅是来表明你的目前产能,更重要的一个作用是通过评估你现有的产能来对提高产能给予方向性的指导作用,如果用第二种算法,那存在的原因就是你的生产线很难达到平衡,不得不改成这种生产方式来提高产能了.也就无所谓流水线生产了.呵呵.第一种更标准,因为他抓住了瓶颈时间,给操作者在作业过程一些宽放时间.1/ 2若按第一种计算方法,我们公司的标准就不正确了,效率早就达到100%了;因为现场的人并不会严格按照所有的程序进行操作,他们自己就进行了瓶颈转移操作!既然是流水线生产就只能按第一种计算,要么你就采取单元化生产,不会存在瓶颈工序!20秒说白了就是你产品的下线速率.不知道贵公司的员工是如何采取瓶颈转移操作的,如果在流水线上随随变变就改变作业站我想你的实际下线速率只会比20秒大而不是更少!2/ 2。

标准工时是在正常操作条件下,以标准的作业方法及合理的劳动强度和速度完成符合质量要求的所需的作业时间标准工时是指操作者在中等劳动强度和熟练程度下连续完成一件产品所需要的时间。

标准工时=正常时间+宽放时间正常时间=观测时间X评定系数观测时间采用秒表测时法获得,或者直接用MTM、WF、MOD等方法计算标准时间,也可以用标准资料法来预测标准工时。

标准工时主要用于人员编制(人事)、工时成本计算(财务)、工厂的先期规划(规划)、以及计划排产(生产管理及计划)等,标准工时是一个企业的基础性数据,属于企业机密。

什么是标准工时制,哪些工种实行标准工时制?问:什么是标准工时制,哪些工种实行标准工时制?答:标准工时制是指职工实行每日工作8小时,平均每周工资40小时,星期六、星期日为周休息日的工作制度。

实行这一制度,应保证完成生产和工作任务,不增加人员编制和财政支出,不减少职工的收入。

我市各级国家机关、社会团体、企业事业单位以及其他组织的职工,一律实行没日工作8小时,平均每周工作40小时的标准工时制度。

什么是标准工时制度、综合计算工时工作制、不定时工作制和非全日什么是标准工时制度、综合计算工时工作制、不定时工作制和非全日制工作制?答:(1)我国现在实行的是每日工作不超过8小时、每周工作不超过40小时的工时制度,这是标准工作时间。

(2)综合计算工时工作制是针对因工作性质特殊,需连续作业或受季节及自然条件限制的企业部分职工,采用的以周、月、季、年等为周期的综合计算工作时间的一种工时制度。

在综合计算工作时间的周期内,具体某一天、某一周的工作时间可以超过8小时或40小时。

(3)不定时工作制是指每一工作日没有固定的上下班时间限制的工作时间制度。

经批准实行不定时工作制的职工,不受日延长工作时间标准和月延长工作时间标准的限制,但用人单位应采用弹性工作时间等适当的工作和休息方式,确保职工的休息休假权利和生产、工作任务的完成。

(4)非全日制工作制是指以小时计酬,劳动者在同一用人单位平均每日工作时间不超过4小时,同时为一个以上用人单位提供非全日制工作的,每周累计工作时间不得超过40小时的用工形式。

目的确左公司产品生产的标准工时制定流程及方法,制订合理的标准工时定额,是安排生产计划和进行 经济核算的基础,在现有设备及生产技术组织条件下,尽可能的精益生产,使大多数员工经过努力都可 以达到,先进员工可以超过.制定和管理制造部生产管理指标,评价各部门的生产能力02 适用范围 本规世适用于公司制造部对产品标准工时定额的制世、修改及管理的全过程。

3 职责计划管理部职责计划管理部负责对制造部制世的标准工时;4^额表进行审核、发布。

计划管理部负责对各制造部制宦、下发标准工时测宦计划。

计划管理部负责对各制造部进行工时效率考核、VST 奖金考核。

计划管理部负责更新并保存日常工时数据。

il •划管理部对各部门工时负责人员的资格评定及评价。

各制造部职责3.2.1齐制造部按照标准工时的il •算方法制崔所有产品的标准工时企额表,定期按计划或因需要 对标准工时左额表进行修订。

3.2.2各制造部门工时负责人员任职条件及工作内容4 餅要求4・1标准工时定额表制定.发布流程3.1.13. 1.2 3. 1.3 3. 1.4 3. 1.5图14. 1. 1 %制造部工时测左员生产现场实地观摩测出幹工序的实际作业时间值记入工序作业时间记录表并进行现场评价,将现场记录的壬写版工怪作业时间记录表交至计划管理部存档、备査。

4. 1.2齐制造部由根据1^5/标准工时宽放率的制;^^及变更的管理规定确;^^各工序宽放率,并将宽 放率填入宽放率评价表,交至计划管理部存档、备査.4. 1.3各制造部工时测;^^员根据各工序的实际作业时间及宽放率计算出各工序的标准时间,编制 标准工时企额表。

产品的标准工时的il 算方法参考下述(标准工时的计算方法)。

4. 1.4各制造部工时测世工程师对工时测定员测;4^的标准工时进行复核.确认后加入作业指导书 中等待审批。

徉型号产品的徉工序标准工时;^额表制;^^后,经生产技术科科长审批后,再由计划管理韶 计划管理部汇总编制标准工也辿表。

T:代表"夹具/机器

固定不变的,企业应根据生产状况及客观实际重新测评。

(1) 产品正式投入生产后,生产趋于稳定时(一般为生产一周以上),工艺人员应再次测评标准工时;必要时应予以修改,并发出变更通知。

当生产工艺条件发生变化或技术变更对生产作业有明显影响时,有关部门应重新测评标准工时;必要时应予以修改,并发出变更通知。

(3)其他客观条件导致标准工时不能反映实际工作绩效时,有关部门应重新测评标准工时;必要时应予以修改,并发出变更通知。

部门认为

标准工时

不能真实

体现作业

状况时,

可向有关

部门申请

重新测评。

总之,标

准工时是

实施现场具/机器"

管理的重

要基础,

准确的标

准工时可

以平衡生

产线,有

效分配工

作人员,

生产各部

门都要依

据标准工

时制定相

应的工作

计划。

9

牢记要点

计算标准工时要了解以下内容: _ 明确标准工时的作用 _ 做好标准工时测定准备 _ 计算标准工时 _ 修改标准工时。

123目的确定公司产品生产的标准工时制定流程及方法,制订合理的标准工时定额,是安排生产计划和进行经济核算的基础,在现有设备及生产技术组织条件下,尽可能的精益生产,使大多数员工经过努力都可以达到,先进员工可以超过。

制定和管理制造部生产管理指标,评价各部门的生产能力。

4适用范围本规定适用于公司制造部对产品标准工时定额的制定、修改及管理的全过程。

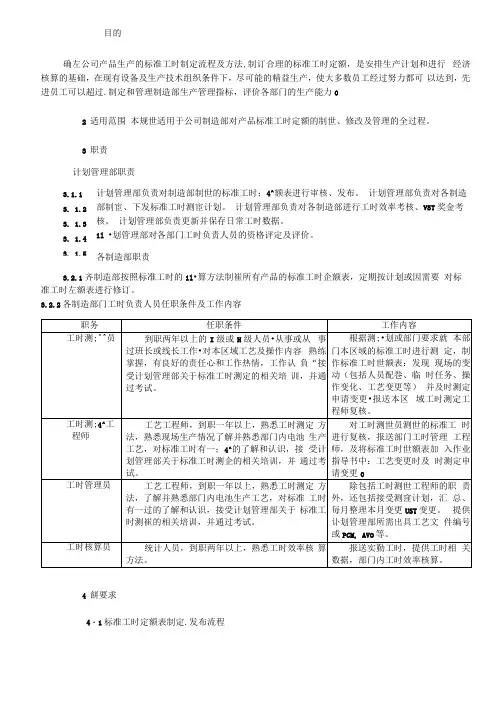

5职责3.1 计划管理部职责3.1.1 计划管理部负责对制造部制定的标准工时定额表进行审核、发布。

3.1.2 计划管理部负责对各制造部制定、下发标准工时测定计划。

3.1.3 计划管理部负责对各制造部进行工时效率考核、UST奖金考核。

3.1.4 计划管理部负责更新并保存日常工时数据。

3.1.5 计划管理部对各部门工时负责人员的资格评定及评价。

3.2 各制造部职责3.2.1 各制造部按照标准工时的计算方法制定所有产品的标准工时定额表,定期按计划或因需要对标准工时定额表进行修订。

3.2.2 各制造部门工时负责人员任职条件及工作内容职务任职条件工作内容工时测定员到职两年以上的I级或H级人员,从事或从事过班长或线长工作,对本区域工艺及操作内容熟练掌握,有良好的责任心和工作热情,工作认真,接受计划管理部关于标准工时测定的相关培训,并通过考试。

根据测定计划或部门要求就本部门本区域的标准工时进行测定,制作标准工时定额表;发现现场的变动(包括人员配置、临时任务、操作变化、工艺变更等)并及时测定申请变更,报送本区域工时测定工程师复核。

工时测定工程师工艺工程师,到职一年以上,熟悉工时测定方法,熟悉现场生产情况了解并熟悉部门内电池生产工艺,对标准工时有一定的了解和认识,接受计划管理部关于标准工时测定的相关培训,并通过考试。

对工时测定员测定的标准工时进行复核,报送部门工时管理工程师,及将标准工时定额表加入作业指导书中;工艺变更时及时测定申请变更。

工时管理员工艺工程师,到职一年以上,熟悉工时测定方法,了解并熟悉部门内电池生产工艺,对标准工时有一定的了解和认识,接受计划管理部关于标准工时测定的相关培训,并通过考试。

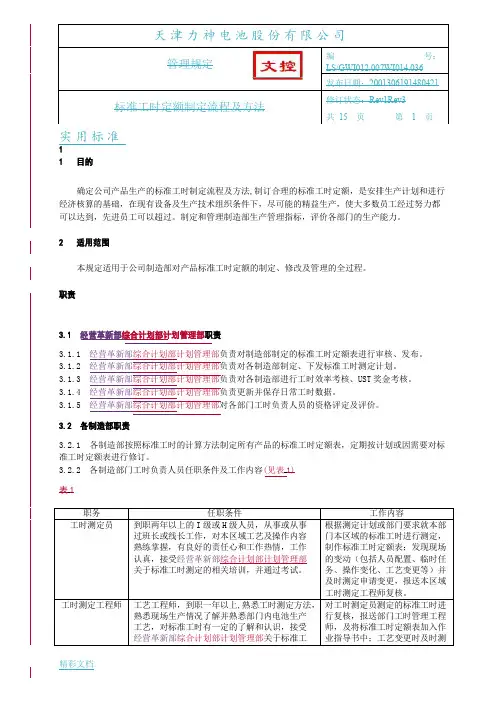

天津力神电池股份有限公司管理规定编号:LS/GWI012.007发布日期:20130619 标准工时定额制定流程及方法修订状态:Rev3共15 页第 1 页1目的确定公司产品生产的标准工时制定流程及方法,制订合理的标准工时定额,是安排生产计划和进行经济核算的基础,在现有设备及生产技术组织条件下,尽可能的精益生产,使大多数员工经过努力都可以达到,先进员工可以超过。

制定和管理制造部生产管理指标,评价各部门的生产能力。

2适用范围本规定适用于公司制造部对产品标准工时定额的制定、修改及管理的全过程。

3职责3.1 计划管理部职责3.1.1 计划管理部负责对制造部制定的标准工时定额表进行审核、发布。

3.1.2 计划管理部负责对各制造部制定、下发标准工时测定计划。

3.1.3 计划管理部负责对各制造部进行工时效率考核、UST奖金考核。

3.1.4 计划管理部负责更新并保存日常工时数据。

3.1.5 计划管理部对各部门工时负责人员的资格评定及评价。

3.2 各制造部职责3.2.1 各制造部按照标准工时的计算方法制定所有产品的标准工时定额表,定期按计划或因需要对标.准工时定额表进行修订。

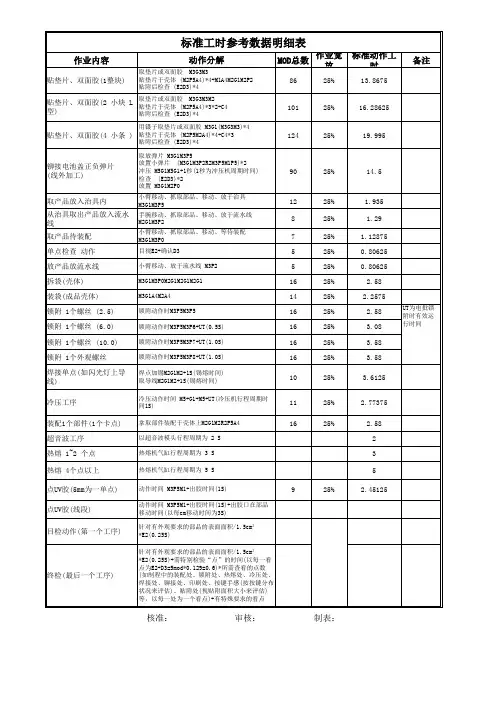

3.2.2 各制造部门工时负责人员任职条件及工作内容.4程序要求4.1标准工时定额表制定、发布流程图14.1.1 各制造部工时测定员生产现场实地观摩测出各工序的实际作业时间值记入工序作业时间记录表并进行现场评价,将现场记录的手写版工序作业时间记录表交至计划管理部存档、备查。

4.1.2 各制造部由根据LS/WI014.034标准工时宽放率的制定及变更的管理规定确定各工序宽放率,并将宽放率填入宽放率评价表,交至计划管理部存档、备查。

.4.1.3 各制造部工时测定员根据各工序的实际作业时间及宽放率计算出各工序的标准时间,编制标准工时定额表。

产品的标准工时的计算方法参考下述(标准工时的计算方法)。

4.1.4 各制造部工时测定工程师对工时测定员测定的标准工时进行复核,确认后加入作业指导书中等待审批。

标准工时之MOD法标准时间=正常时间+(正常时间×宽放百分数)=正常时间×(1+宽放率);宽放率= ×100%=管理宽放率+生理宽放率+疲劳宽放率,宽放率可根据经验确定,一般选0.1~0.3范围内,其中:管理宽放率一般取3%~10%;疲劳宽放率一般取5%~20%;生理宽放率一般取2%~5%。

对于动作比较简单、劳动疲劳强度小的工序,宽放适当减小。

操作复杂、容易产生疲劳或者工作环境恶劣的可适当增加宽放。

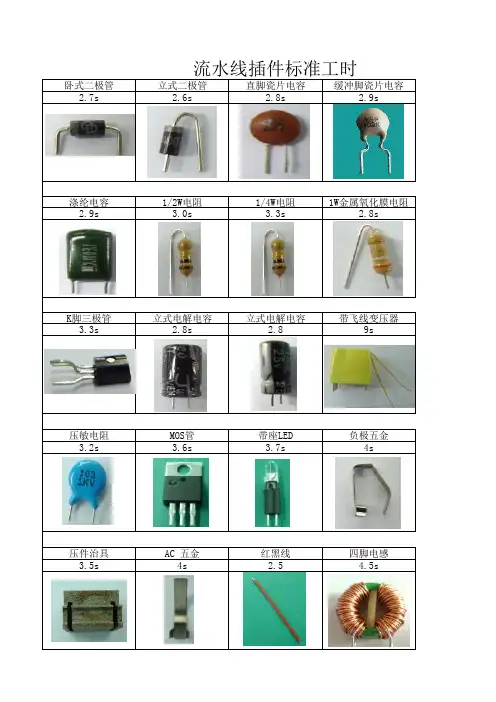

正常时间一般采用模特法(MOD法)来确定;MOD法动作分析方法以及实例分析:(1)移动动作M(5个) 移动动作为手指的动作M1、手腕的动作M2、前臂动作M3、上臂动作M4及伸直手臂的动作M5。

(2)终结动作(6个) 指移动动作(即移动手指一手臂)的终结动作。

移动手或手臂,不是去拿物件就是放置物件,所以终结动作由抓握(G)和放置动作(P)两种动作组成。

1)抓握动作(G) 根据其动作的特点分为:①接触G0;②简单地抓G1;③复杂地抓G3(注)。

2)放置动作(P) 根据放置的特点又分为:①简单放置P0;②较复杂的需要注意力的放置P2(注);③复杂的需要注意力的放置P 5(注)。

(3)其它动作(11种) 其它动作共分为:1)下肢动作又分为:①足踏动作F3;②走步动作W5。

2)重量因素L1 考虑重量对时间值的影响。

3)其它动作又分为:①目视动作E2(独);②校正R2(独);③单纯地判断和反应动作D3(独);④按下动作A4(独);⑤旋转动作C4;⑥弯体动作B17(往);⑦坐下起身动作S30。

4.模特法的动作分析(1)基本动作——上肢动作1)移动动作(M) 移动动作包括5种,分别以手指、手和手臂进行作业来区分。

①手指动作M1 表示用手指的第三个关节前的部分进行的动作,每动作一次时间值为1MO D,相当于手指移动了2.5cm的距离。

②手的动作M2 用腕关节以前的部分进行的动作,当然也包括了手指的动作,每进行一次为2MOD,相当于动作距离为5cm左右。