固溶热处理工艺

- 格式:doc

- 大小:80.50 KB

- 文档页数:1

2195铝合金固溶热处理2195铝合金是一种高强度、耐热的铝合金材料,常用于航空航天、船舶和汽车等领域。

固溶热处理是2195铝合金的一种重要工艺,可以显著改善其力学性能和耐热性能。

固溶热处理是通过加热合金至固溶温度,使合金中的固溶体达到平衡状态,然后迅速冷却,使固溶体中的溶质原子保持在固溶体中的固溶状态。

2195铝合金的固溶温度一般为500°C左右,固溶时间一般为1-2小时。

固溶热处理的目的是通过溶解合金中的溶质原子,使其均匀分布在基体中,减少合金中的析出相,提高合金的强度和韧性。

固溶热处理可以显著改善2195铝合金的力学性能。

固溶处理后,合金的强度和硬度都会显著提高,同时保持较好的延展性和韧性。

这是因为固溶处理可以使合金中的溶质原子均匀分布在基体中,弥补原来的缺陷和不均匀组织,提高了合金的强度和韧性。

固溶热处理还可以显著改善2195铝合金的耐热性能。

固溶处理后,合金中的溶质原子可以有效地抑制析出相的形成,减少晶界和析出相的敏感性,提高合金的耐热性能。

此外,固溶处理还可以消除合金中的残留应力和组织缺陷,提高合金的疲劳寿命和抗应力腐蚀性能。

固溶热处理的工艺参数对2195铝合金的性能有重要影响。

固溶温度和固溶时间是影响固溶处理效果的关键因素。

过高的固溶温度或过长的固溶时间会导致合金中的溶质原子过度溶解,降低合金的强度和韧性;而过低的固溶温度或过短的固溶时间会导致合金中的溶质原子未能完全溶解,影响固溶处理效果。

除了固溶热处理外,还可以通过时效处理进一步改善2195铝合金的性能。

时效处理是在固溶处理后,通过加热合金至较低的温度,保持一定的时间,使合金中的溶质原子重新聚集,形成更稳定的析出相。

时效处理可以进一步提高合金的强度和硬度,同时保持较好的延展性和韧性。

固溶热处理是提高2195铝合金力学性能和耐热性能的重要工艺。

合理选择固溶温度和固溶时间,可以使合金中的溶质原子均匀分布在基体中,提高合金的强度和韧性;通过时效处理进一步改善合金的性能。

固溶热处理工艺是一种重要的金属加工方法,广泛应用于航空航天、汽车制造、电子设备等领域。

它通过在合适的温度下将金属加热至固溶状态,再经过适当的冷却使其形成均匀的固溶体结构,从而改善金属的性能。

固溶热处理工艺的关键在于控制金属的加热和冷却过程。

首先,金属需要在适宜的温度范围内加热至固溶温度,使金属的晶粒得到充分的扩散,使固溶体结构的形成更加均匀。

然后,金属经过适当的冷却速率,使其固溶体结构得以保留。

若冷却速率过快,可能导致金属组织中出现过冷相或析出相,从而影响金属的性能。

固溶热处理工艺的主要优势之一是能够改善金属的力学性能。

通过固溶热处理,金属的硬度、强度和韧性都可以得到提高。

这是因为固溶热处理可以使金属晶粒更加均匀细小,减少了晶界的存在,从而提高了金属的强度和硬度。

同时,固溶热处理还可以通过减少金属的残余应力,提高金属的韧性。

此外,固溶热处理还可以改善金属的耐腐蚀性能。

在金属的固溶体结构中,原子扩散更加充分,晶界的存在减少,从而减缓了金属在腐蚀介质中的腐蚀速率。

因此,通过固溶热处理,金属的抗腐蚀性能可以得到显著提高。

在实际应用中,固溶热处理工艺需要根据不同金属材料的特性和要求进行调整。

首先,需要确定金属的固溶温度和最佳的加热时间,以保证金属晶粒的充分扩散。

其次,需要选择合适的冷却速率,以防止金属组织发生过冷或析出相的现象。

最后,还需要对固溶后的金属进行适当的热处理,以进一步优化金属的性能。

总之,固溶热处理工艺是一种重要的金属加工方法,通过控制金属的加热和冷却过程,可以改善金属的力学性能和耐腐蚀性能。

在实际应用中,需要根据不同金属材料的特性和要求进行调整,以达到最佳的加工效果。

固溶热处理工艺1. 引言固溶热处理是金属材料处理中的一项重要工艺,通过在高温下将固溶体中的固溶体元素溶解入固溶体中,从而改变材料的性能和组织结构。

本文将介绍固溶热处理的原理、过程和应用。

2. 固溶热处理原理固溶热处理是利用固溶体元素的固溶度随温度变化的特性,在高温下将固溶体元素溶解入固溶体中。

固溶体是由主要元素和固溶元素组成的合金,处于固态。

固溶度是指在固态下,溶质能够溶解在溶剂中的最大比例。

著名的十六进制行构成立方晶系的晶体常见于金属中。

这种晶体结构中的溶剂元素处于晶格的位置,而固溶元素位于晶格中的间隙位置。

固溶热处理通过加热使晶体的结构变得不稳定,从而使固溶元素能够从间隙位置溶解入晶格中的溶剂元素。

3. 固溶热处理工艺固溶热处理包括两个主要步骤:加热和冷却。

下面将详细介绍这两个步骤。

3.1 加热加热是固溶热处理过程中最重要的步骤之一。

通过加热,使合金中的固溶体元素达到溶解温度,从而溶解进入合金中。

加热的温度和时间是固溶热处理中关键的参数,需要根据合金的成分和所需的性能来确定。

3.2 冷却在加热达到所需温度后,合金需要迅速冷却以维持固溶体元素的溶解。

冷却速率的选择将根据所需的材料性能而定。

快速冷却可以制造出更硬的材料,而缓慢冷却则有助于形成更均匀的晶体结构。

4. 固溶热处理的应用固溶热处理广泛应用于金属材料的制造和加工过程中。

下面将介绍一些常见的应用。

4.1 强化金属材料的硬度固溶热处理可以通过溶解固溶体元素进入主要材料中,从而增加材料的硬度。

这使得金属材料在制造工具、机械零件和汽车车身等领域中得到广泛应用。

4.2 改善金属材料的耐腐蚀性固溶热处理可以改变金属材料的组织结构,从而提高其耐腐蚀性。

这在航空航天领域中特别重要,因为材料需要耐受极端的环境条件。

4.3 调整金属材料的电导率固溶热处理可以调整金属材料的电导率,从而使其更适合用于电子设备和电器制造。

5. 结论固溶热处理是金属材料制造和加工中的一项重要工艺。

热处理中的固溶处理工艺与效果热处理是一种通过控制材料的加热和冷却过程,改善材料力学性能和组织结构的技术方法。

在热处理的过程中,固溶处理是一项重要的工艺,它可以通过溶解固体溶质,使其均匀分布在基体中,进而改善材料的力学性能和耐腐蚀性能。

本文将探讨热处理中的固溶处理工艺与效果。

一、固溶处理工艺的原理固溶处理是指将固态溶质(如合金元素)加热至足够高的温度下,使其在基体中溶解。

在这个过程中,元素之间的原子扩散和固溶体内部的溶质平衡是关键。

当溶质溶解到饱和时,通过快速冷却或调节温度来限制扩散,溶质会保持在固溶体中,形成均匀固溶体。

二、固溶处理的分类根据固溶体形成后的热处理工艺,固溶处理可以分为时效固溶处理和快速冷却固溶处理。

时效固溶处理是指先进行固溶处理,然后在较低的温度下进行时效处理,使溶质在基体中析出成细小的粒子。

快速冷却固溶处理是指将固溶体迅速冷却到室温,通过快速冷却来保持固溶体的完整性。

三、固溶处理的效果固溶处理通过溶解固体溶质,可以改变材料的力学性能和结构。

首先,固溶处理可以提高材料的强度和硬度。

通过合适的合金元素的添加和固溶处理,溶质原子会占据基体晶格空位,形成固溶体的亚晶体结构,增加了材料的强度。

此外,固溶处理也可以增加材料的耐热性和抗腐蚀性能。

固溶处理后的材料具有更均匀的组织结构,溶质元素更均匀地分布在基体中,从而提高了材料的耐热性和抗腐蚀性。

四、固溶处理的应用领域固溶处理广泛应用于各种材料的处理,特别是金属合金。

例如,铝合金的固溶处理可以提高其强度和耐腐蚀性能,广泛应用于航空、汽车等行业。

钢材的固溶处理可以改善其硬度和强度,应用于机械制造和建筑领域。

此外,镁合金、钛合金等也可以通过固溶处理来改善其性能。

五、固溶处理的优化方法为了获得最佳的固溶处理效果,需要优化处理工艺。

首先,需要确定合适的处理温度和时间。

不同的材料和合金元素对处理温度和时间要求不同,需要根据具体材料的性质进行调整。

其次,合理选择冷却方式和速度。

固溶和调质热处理

固溶和调质热处理是常用的金属材料加工技术之一。

固溶热处理是指将金属材料加热至一定温度,保持一定时间,使其成分均匀分布,然后迅速冷却,以达到改善材料机械性能、提高硬度、耐腐蚀性等效果的工艺。

而调质热处理则是在固溶热处理基础上,将材料再次加热到一定温度,持续一定时间后迅速冷却,以使其达到一定的硬度和韧性的工艺。

通过固溶和调质热处理,可以改善金属材料的塑性、抗拉强度、韧性、耐磨性、耐腐蚀性等性能,从而提高金属材料的使用寿命和安全性。

固溶和调质热处理的具体工艺参数会根据不同的金属材料和要

求而有所差异,需要根据实际情况进行调整。

同时,固溶和调质热处理也需要注意处理过程中的安全问题,如温度控制、材料处理过程中的气氛防护、冷却速率等。

- 1 -。

固溶处理工艺流程是什么

固溶处理是一种常见的金属加工工艺,主要应用于金属材料的热处理过程中。

固溶处理工艺的主要目的是通过在高温状态下使固溶体达到平衡状态,然后冷却固化,从而调整合金组织结构,提高金属材料的性能。

固溶处理工艺通常适用于合金材料,如不锈钢、铝合金等。

固溶处理工艺流程通常包括以下几个主要步骤:

1.预处理:在进行固溶处理之前,需要对金属材料进行预处理,确保表面干净和杂

质较少。

这通常包括去除表面油污、氧化物以及其他不洁物质,以保证固溶处理的效果。

2.加热固溶:在进行固溶处理之前,需要将金属材料加热至一定温度,使固溶体内

部原子能够在晶格内扩散,达到平衡状态。

固溶处理过程中的加热温度通常根据金属材料的种类和合金成分而定,一般在合金的固溶区间内进行。

3.保温:一旦金属材料达到固溶温度,需要保持一定时间以保证固溶体内部的原子

扩散达到平衡状态。

这个保温时间会根据具体金属材料而定,通常会有一个固定的时间方案。

4.冷却固化:在固溶处理过程中,保温完成后需要将金属材料迅速冷却至室温,使

固溶体形成新的组织结构。

冷却的速度对固溶体的组织结构和性能有着重要的影响,通常会根据金属材料的需要来调节。

5.后处理:固溶处理完成后,通常还需要进行一些后处理工序,如退火、时效处理

等,以进一步调整金属材料的性能,达到设计要求。

固溶处理工艺是一项非常重要的金属加工工艺,在提高金属材料的强度、硬度、耐热性和耐腐蚀性等方面发挥着关键作用。

通过合理控制固溶处理的工艺流程,可以使金属材料达到设计要求的性能指标,从而广泛应用于航空航天、汽车制造、机械制造等领域。

1。

固溶热处理状态

在金属材料的加工和制备过程中,固溶热处理状态是一种重要的工艺,它能够显著影响材料的性能和微观结构。

固溶热处理是通过在合适的温度下将固体溶质溶解在固体溶剂中,随后在适宜的速率和条件下冷却固定组织结构的工艺。

固溶热处理的目的在于改变金属材料的晶粒结构、消除固溶体中的假共格物质以及提高材料的塑性和韧性。

在固溶热处理过程中,材料的硬度会降低,但其塑性和延展性会相应提高,从而使材料更适合加工和使用。

固溶热处理状态的重要性不仅在于改善材料的力学性能,还在于调控材料的化学成分和微观组织结构。

通过固溶处理,材料中的不均匀相或溶质可以得到均匀的分布,有助于提升材料的整体性能和稳定性。

在固溶热处理过程中,对温度、时间和冷却速率的控制至关重要。

合适的固溶温度能够有效地促进溶质在溶剂中的溶解,而固溶时间则直接影响到固溶度和组织形貌的稳定。

此外,适宜的冷却速率能够有效地锁定材料的微观结构,防止再结晶和相变的发生。

固溶热处理状态与材料的种类和用途密切相关。

不同种类的材料需要采用不同的固溶工艺和参数,以满足其在不同环境和载荷条件下的工作要求。

因此,在实际应用中,需要根据具体情况选择合适的固溶处理方案,并进行必要的性能测试和评估。

总的来说,固溶热处理状态是金属材料加工和制备中的重要工艺环节,通过优化固溶工艺和参数可以有效地改善材料的性能和品质,提高材料的可靠性和使用寿命。

在未来的研究和应用中,固溶热处理技术将继续发挥着重要作用,推动材料工程领域的发展和创新。

1。

![固溶处理和时效处理[说明]](https://uimg.taocdn.com/32942ba9c67da26925c52cc58bd63186bceb923b.webp)

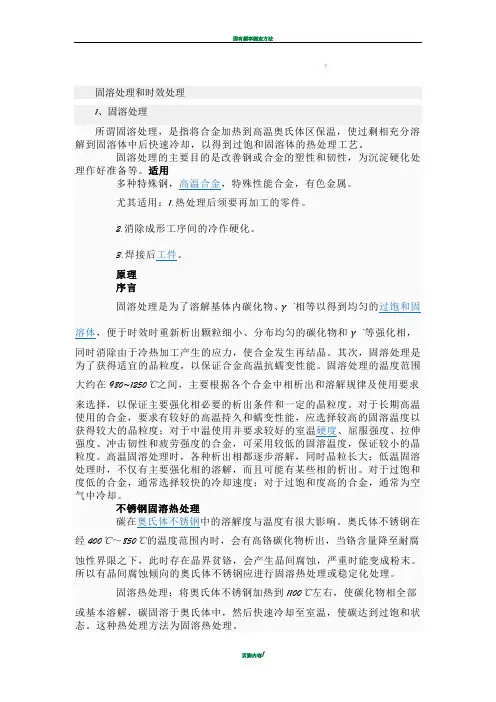

固溶处理和时效处理1、固溶处理所谓固溶处理,是指将合金加热到高温奥氏体区保温,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。

固溶处理的主要目的是改善钢或合金的塑性和韧性,为沉淀硬化处理作好准备等。

适用多种特殊钢,高温合金,特殊性能合金,有色金属。

尤其适用:1.热处理后须要再加工的零件。

2.消除成形工序间的冷作硬化。

3.焊接后工件。

原理序言固溶处理是为了溶解基体内碳化物、γ’相等以得到均匀的过饱和固溶体,便于时效时重新析出颗粒细小、分布均匀的碳化物和γ’等强化相,同时消除由于冷热加工产生的应力,使合金发生再结晶。

其次,固溶处理是为了获得适宜的晶粒度,以保证合金高温抗蠕变性能。

固溶处理的温度范围大约在980~1250℃之间,主要根据各个合金中相析出和溶解规律及使用要求来选择,以保证主要强化相必要的析出条件和一定的晶粒度。

对于长期高温使用的合金,要求有较好的高温持久和蠕变性能,应选择较高的固溶温度以获得较大的晶粒度;对于中温使用并要求较好的室温硬度、屈服强度、拉伸强度、冲击韧性和疲劳强度的合金,可采用较低的固溶温度,保证较小的晶粒度。

高温固溶处理时,各种析出相都逐步溶解,同时晶粒长大;低温固溶处理时,不仅有主要强化相的溶解,而且可能有某些相的析出。

对于过饱和度低的合金,通常选择较快的冷却速度;对于过饱和度高的合金,通常为空气中冷却。

不锈钢固溶热处理碳在奥氏体不锈钢中的溶解度与温度有很大影响。

奥氏体不锈钢在经400℃~850℃的温度范围内时,会有高铬碳化物析出,当铬含量降至耐腐蚀性界限之下,此时存在晶界贫铬,会产生晶间腐蚀,严重时能变成粉末。

所以有晶间腐蚀倾向的奥氏体不锈钢应进行固溶热处理或稳定化处理。

固溶热处理:将奥氏体不锈钢加热到1100℃左右,使碳化物相全部或基本溶解,碳固溶于奥氏体中,然后快速冷却至室温,使碳达到过饱和状态。

这种热处理方法为固溶热处理。

固溶热处理中的快速冷却似乎象普通钢的淬火,但此时的‘淬火’与普通钢的淬火是不同的,前者是软化处理,后者是淬硬。

黄铜的热处理工艺黄铜是一种常见的合金材料,由铜和锌组成。

它具有优异的导热性、导电性和抗腐蚀性,广泛应用于制造业中。

在制造过程中,黄铜经常需要进行热处理,以改善其力学性能和工艺性能。

下面将介绍黄铜的热处理工艺。

1. 固溶处理(退火)黄铜的固溶处理主要是通过退火工艺进行。

退火是将黄铜加热至其固溶温度,保温一段时间,然后缓慢冷却。

这个过程旨在将黄铜中的固溶相均匀分布,并消除合金中的残余应力。

退火温度一般在600°C到700°C之间,保温时间取决于材料的厚度和形状。

通过固溶处理,黄铜的强度和韧性得到提高,同时还能改善加工性能。

2. 高温时效处理高温时效处理是指将黄铜加热至固溶温度,然后在一定温度下保温一段时间,最后迅速冷却。

这个工艺能使黄铜中的固溶相进一步溶解和再析出,从而提高其抗拉强度和硬度。

高温时效处理温度通常在400°C到550°C之间,保温时间根据要求而定。

需要注意的是,过长的保温时间会导致黄铜变脆。

3. 低温时效处理低温时效处理是指将黄铜在低温下保温一段时间,以改善其强度和硬度。

这个工艺主要应用于黄铜合金,其中含有其他元素,如铝、锡等。

低温时效处理温度通常在200°C到300°C之间,保温时间较长。

通过低温时效处理,黄铜合金的强度和耐腐蚀性能得到提高。

4. 冷变形处理黄铜的冷变形处理是指通过机械方式将黄铜加工成所需形状。

冷变形处理可以提高黄铜的强度和硬度,同时改善其工艺性能。

冷变形处理通常包括拉伸、挤压、冷轧等工艺。

需要注意的是,冷变形处理应该避免过度变形,以免引起黄铜的脆化。

总结:黄铜的热处理工艺主要包括固溶处理、高温时效处理、低温时效处理和冷变形处理。

通过这些热处理工艺,黄铜的力学性能和工艺性能得到了显著改善。

在实际应用中,根据具体的要求和材料成分,可以选择合适的热处理工艺来处理黄铜。

固溶处理和时效处理1、固溶处理所谓固溶处理,是指将合金加热到高温奥氏体区保温,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。

固溶处理的主要目的是改善钢或合金的塑性和韧性,为沉淀硬化处理作好准备等。

适用多种特殊钢,高温合金,特殊性能合金,有色金属。

尤其适用:1.热处理后须要再加工的零件。

2.消除成形工序间的冷作硬化。

3.焊接后工件。

原理序言固溶处理是为了溶解基体内碳化物、γ’相等以得到均匀的过饱和固溶体,便于时效时重新析出颗粒细小、分布均匀的碳化物和γ’等强化相,同时消除由于冷热加工产生的应力,使合金发生再结晶。

其次,固溶处理是为了获得适宜的晶粒度,以保证合金高温抗蠕变性能。

固溶处理的温度范围大约在980~1250℃之间,主要根据各个合金中相析出和溶解规律及使用要求来选择,以保证主要强化相必要的析出条件和一定的晶粒度。

对于长期高温使用的合金,要求有较好的高温持久和蠕变性能,应选择较高的固溶温度以获得较大的晶粒度;对于中温使用并要求较好的室温硬度、屈服强度、拉伸强度、冲击韧性和疲劳强度的合金,可采用较低的固溶温度,保证较小的晶粒度。

高温固溶处理时,各种析出相都逐步溶解,同时晶粒长大;低温固溶处理时,不仅有主要强化相的溶解,而且可能有某些相的析出。

对于过饱和度低的合金,通常选择较快的冷却速度;对于过饱和度高的合金,通常为空气中冷却。

不锈钢固溶热处理碳在奥氏体不锈钢中的溶解度与温度有很大影响。

奥氏体不锈钢在经400℃~850℃的温度范围内时,会有高铬碳化物析出,当铬含量降至耐腐蚀性界限之下,此时存在晶界贫铬,会产生晶间腐蚀,严重时能变成粉末。

所以有晶间腐蚀倾向的奥氏体不锈钢应进行固溶热处理或稳定化处理。

固溶热处理:将奥氏体不锈钢加热到1100℃左右,使碳化物相全部或基本溶解,碳固溶于奥氏体中,然后快速冷却至室温,使碳达到过饱和状态。

这种热处理方法为固溶热处理。

固溶热处理中的快速冷却似乎象普通钢的淬火,但此时的‘淬火’与普通钢的淬火是不同的,前者是软化处理,后者是淬硬。

304不锈钢的固溶处理热处理工艺摘要研究了不同热处理工艺对304奥氏体不锈钢组织和性能的影响。

304奥氏体不锈钢试块进行1050℃保温30min固溶处理,分别在水中和在空气中冷却。

结果发现得出组织均为单相奥氏体,水中冷却不锈钢硬度更高,说明水冷后获得更大的内应力。

原材料进行650℃保温60min敏化处理和800℃保温60min敏化处理,对比得出在800℃保温60min时更容易发生晶间腐蚀。

因此,304不锈钢热处理时应避免在敏化温度区间内较高温度停留较长的时间。

奥氏体不锈钢是指在常温下具有奥氏体组织的不锈钢。

钢中含Cr约18%、含Ni8%—10%、C约0.1%时,具有稳定的奥氏体组织。

奥氏体不锈钢无磁性而且具有高韧性和塑性,但强度较低,不可能通过相变使之强化,仅能通过冷加工进行强化。

如加入S,Ca,Se,等元素,则具有良好的易切削性。

此类钢除耐氧化性、酸介质腐蚀外,如果含有Mo、Cu等元素还能耐硫酸、磷酸以及甲酸、醋酸等的腐蚀。

此类钢中的含碳量若低于0.03%或含Ti、N,就可显著提高其耐晶间腐蚀性能。

由于奥氏体不锈钢具有全面的和良好的综合性能,在各行各业中获得了广泛的应用[1—5]。

304奥氏体不锈钢作为一种用途广泛的钢,具有良好的腐蚀性、耐热性、低温强度和机械性能;冲压、弯曲等热加工性好,无热处理硬化现象,无磁性。

用于家庭用品(餐具、橱柜、锅炉、热水器),汽车配件,医疗器具,建材,化学,食品工业,船舶部件。

根据不同的要求,其常用的热处理工艺主要有:固溶处理、稳定化处理和去应力处理等[6,7],由其应用的广泛性,其热处理工艺的研究对生产有很好的指导意义。

1实验方法实验原材料为304奥氏体不锈钢(国内牌号为0Cr18Ni9)化学成分为碳≤0.08%,硅≤1.00%,锰≤2.00%,磷≤0.045%,硫0.03%,镍8.0%—10.5%,铬18%—20%。

原材料通过热轧而成,切割成直径20mm,高20mm的圆柱体试样。

敏化处理:是把不易反应的物质用某种试剂浸泡,然后就容易发生反应了的过程. 一般用易与后面的所用试剂发生反应的试剂.

机理是:浸泡,发生氧化还原反应.

注意是:不要引入杂质.

关键点是:温度,浓度,酸度.

钢中的碳(通常含0.08%)与铬结合,在热处理过程中或在焊接过程中在晶界析出。

形成的碳化物使晶界出现贫铬,并在晶界形成抗腐蚀薄膜同时发生局部的晶界腐蚀,降低了材料的耐应力腐蚀性。

固溶热处理、稳定化处理、敏化处理

(1)敏化处理:18-8钢系列的奥氏体不锈钢在450℃~850℃(此区间常称为敏化温度)短时间加热,使其具有晶间腐蚀倾向。

这是因为碳在奥氏体不锈钢中的溶解度与温度有很大影响。

奥氏体不锈钢在经400℃~850℃的温度范围内(敏化温度区域)时,会有高铬碳化物(Cr23C6)析出,当铬含量降至耐腐蚀性界限之下,此时存在晶界贫铬,会产生晶间腐蚀,严重时材料能变成粉末。

该方法一般只在不锈钢晶间腐蚀试验时采用。

(2)固溶热处理:将奥氏体不锈钢加热到1100℃左右,使碳化物相全部或基本溶解,碳固溶于奥氏体中,然后快速冷却至室温,使碳达到过饱和状态(碳已经稳定了,没有能力和机会与铬形成高铬碳化物)。

(3)稳定化处理:为避免碳与铬形成高铬碳化物,在奥氏体钢中加入稳定化元素(如Ti和Nb),在加热到875℃以上温度时,能形成稳定的碳化物。

这是因为Ti(或Nb)能优先与碳结合,形成TiC(或NbC),从而大大降低了奥氏体中固溶碳的浓度(含量),起到了牺牲Ti(或Nb)保护Cr的目的。

含Ti(或Nb)的奥氏体不锈钢(如:1Cr18Ni9Ti,1Cr18Ni9Nb)经稳定化处理后比进行固溶热处理更具有良好的综合机械性能。

gh4169热处理工艺gh4169是一种高温合金材料,具有优异的高温耐蚀性、高强度和高温稳定性等特点,在航空、航天、能源等领域得到广泛应用。

然而,gh4169的性能和使用寿命与其热处理工艺密切相关。

本文将从gh4169的热处理工艺入手,探讨如何优化gh4169的性能和延长其使用寿命。

一、gh4169的热处理工艺gh4169的热处理工艺包括固溶处理、时效处理和再固溶处理三个步骤。

1. 固溶处理gh4169的固溶处理温度为980℃~1000℃,保温时间为1~2小时,冷却方式为水冷或空冷。

固溶处理的目的是将合金中的固溶体和析出相进行均匀分布,消除合金中的过饱和固溶体和析出相,提高合金的强度和韧性。

2. 时效处理gh4169的时效处理温度为720℃~750℃,保温时间为8~20小时,冷却方式为空冷。

时效处理的目的是在固溶处理的基础上,使合金中的析出相进一步细化和稳定,提高合金的强度和耐蚀性。

3. 再固溶处理gh4169的再固溶处理温度为980℃~1000℃,保温时间为1~2小时,冷却方式为水冷或空冷。

再固溶处理的目的是消除时效处理过程中产生的残余应力和变形,提高合金的耐蚀性和韧性。

二、gh4169热处理工艺的影响因素gh4169的热处理工艺受到多种因素的影响,包括固溶处理温度、保温时间、冷却方式、时效处理温度、保温时间、再固溶处理温度和保温时间等。

1. 固溶处理温度固溶处理温度对gh4169的性能影响较大,温度过高容易引起合金的晶粒长大和过度溶解,导致合金的强度和韧性下降;温度过低则会影响固溶体和析出相的分布均匀性,降低合金的性能。

因此,固溶处理温度应根据合金的具体成分和要求进行选择。

2. 保温时间保温时间是指将合金加热到固溶处理温度后,保持一定时间使合金中的固溶体和析出相达到均匀分布的时间。

保温时间过短会导致合金中固溶体和析出相分布不均匀,影响合金的性能;保温时间过长则会使析出相过多,导致合金的强度和韧性下降。

固溶热处理:将合金加热至高温单相区恒温保持,使过剩相充分溶速冷却,以得到过饱和固溶体的热处理工艺时效处理可分为自然时效和人工时效两种自然时效是将铸件置于露天场地半年以上,便其缓缓地发生形,从而使残余应力消除或减少,人工时效是将铸件加热到550~650℃进行去应力退火,它比自然时效节省时间,残余应力去除较为彻底.根据合金本性和用途确定采用何种时效方法。

高温下工作的铝合金适宜用人工时效,室温下工作的铝合金有些采用自然时效,有些必须人工时效。

从合金强化相上来分析,含有S相和CuAl2等相的合金,一般采用自然时效,而需要在高温下使用或为了提高合金的屈服强度时,就需要采用人工时效来强化。

比如LY11和LY12,40度以下自然时效可以得到高的强度和耐蚀性,对于150度以上工作的LY12和125-250度工作的LY6铆钉用合金则需要人时效。

含有主要强化相为MgSi,MgZn2的T相的合金,只有采用人工时效强化,才能达到它的最高强度。

对于一般铝合金,自然时效时,屈服强度稍低而耐蚀性较好,采用人时效时,合金屈服强度较高而伸长率和耐蚀性都降低。

对于铝-锌-镁-铜系合金入LC4则相反,当采用人工时效时,合金耐蚀性比自然时效好。

选用不同品种钢材作塑料模具,其化学成分和力学性能各不相同,因此制造工艺路线不同;同样,不同类型塑料模具钢采用的热处理工艺也是不同的。

本节主要介绍塑料模具的制造工艺路线和热处理工艺的特点。

一、塑料模具的制造工艺路线1.低碳钢及低碳合金钢制模具例如,20,20Cr,20CrMnTi等钢的工艺路线为:下料→锻造模坯→退火→机械粗加工→冷挤压成形→再结晶退火→机械精加工→渗碳→淬火、回火→研磨抛光→装配。

2.高合金渗碳钢制模具例如12CrNi3A,12CrNi4A钢的工艺路线为:下料→锻造模坯→正火并高温回火→机械粗加工→高温回火→精加工→渗碳→淬火、回火→研磨抛光→装配。

3.调质钢制模具例如,45,40Cr等钢的工艺路线为:下料→锻造模坯→退火→机械粗加工→调质→机械精加工→修整、抛光→装配。

固溶时效淬火退火固溶时效、淬火和退火是金属材料热处理中常用的工艺方法。

这三种工艺方法在不同条件下可以改变金属材料的组织结构和性能,使其达到预期要求。

下面将分别介绍固溶时效、淬火和退火的工艺特点和应用。

一、固溶时效固溶时效是通过加热金属材料至固溶温度,使固溶体中的溶质原子溶解在基体中,然后经过一段时间的保温,使溶质原子均匀分布在基体中,形成均匀的固溶体。

固溶时效的目的是改变金属材料的组织结构,提高其硬度、强度和耐腐蚀性能。

固溶时效适用于合金材料,如不锈钢、镍基合金等。

在固溶时效过程中,合金材料的固溶体中的溶质原子会溶解在基体中,形成固溶体溶解度的极限。

固溶时效的温度和时间是影响固溶体形成和固溶体中溶质原子分布均匀性的关键参数,需要根据合金材料的成分和要求进行合理选择。

二、淬火淬火是将加热至临界温度以上的金属材料迅速冷却到室温,使其产生强烈的冷变形和固溶体的快速形成。

淬火的目的是改善金属材料的硬度和强度,同时提高其耐磨性和耐腐蚀性能。

淬火适用于钢材等普通金属材料。

在淬火过程中,金属材料的组织结构会发生相变,从而改变其物理性能。

淬火的冷却速度是影响金属材料组织结构和性能的关键因素,需要根据材料的成分和要求进行合理选择。

三、退火退火是将加热至临界温度以上的金属材料缓慢冷却到室温,使其产生热变形和晶粒长大。

退火的目的是消除金属材料的内应力,改善其塑性和韧性,同时提高其导电性和导热性能。

退火适用于各种金属材料,尤其是冷加工后的材料。

在退火过程中,金属材料的晶粒会长大,内应力会得到释放,从而改善材料的性能。

退火的温度和时间是影响金属材料晶粒尺寸和性能的关键参数,需要根据材料的成分和要求进行合理选择。

固溶时效、淬火和退火是金属材料热处理中常用的工艺方法。

通过合理选择和控制不同工艺参数,可以改变金属材料的组织结构和性能,使其达到预期要求。

这些工艺方法在各个领域都有广泛的应用,对于提高金属材料的性能和使用寿命具有重要意义。

304不锈钢的固溶处理热处理工艺摘要研究了不同热处理工艺对304奥氏体不锈钢组织和性能的影响。

304奥氏体不锈钢试块进行1050℃保温30min固溶处理,分别在水中和在空气中冷却。

结果发现得出组织均为单相奥氏体,水中冷却不锈钢硬度更高,说明水冷后获得更大的内应力。

原材料进行650℃保温60min敏化处理和800℃保温60min敏化处理,对比得出在800℃保温60min时更容易发生晶间腐蚀。

因此,304不锈钢热处理时应避免在敏化温度区间内较高温度停留较长的时间。

奥氏体不锈钢是指在常温下具有奥氏体组织的不锈钢。

钢中含Cr约18%、含Ni8%—10%、C约0.1%时,具有稳定的奥氏体组织。

奥氏体不锈钢无磁性而且具有高韧性和塑性,但强度较低,不可能通过相变使之强化,仅能通过冷加工进行强化。

如加入S,Ca,Se,等元素,则具有良好的易切削性。

此类钢除耐氧化性、酸介质腐蚀外,如果含有Mo、Cu等元素还能耐硫酸、磷酸以及甲酸、醋酸等的腐蚀。

此类钢中的含碳量若低于0.03%或含Ti、N,就可显着提高其耐晶间腐蚀性能。

由于奥氏体不锈钢具有全面的和良好的综合性能,在各行各业中获得了广泛的应用[1—5]。

304奥氏体不锈钢作为一种用途广泛的钢,具有良好的腐蚀性、耐热性、低温强度和机械性能;冲压、弯曲等热加工性好,无热处理硬化现象,无磁性。

用于家庭用品(餐具、橱柜、锅炉、热水器),汽车配件,医疗器具,建材,化学,食品工业,船舶部件。

根据不同的要求,其常用的热处理工艺主要有:固溶处理、稳定化处理和去应力处理等[6,7],由其应用的广泛性,其热处理工艺的研究对生产有很好的指导意义。

1实验方法实验原材料为304奥氏体不锈钢(国内牌号为0Cr18Ni9)化学成分为碳≤0.08%,硅≤1.00%,锰≤2.00%,磷≤0.045%,硫0.03%,镍8.0%—10.5%,铬18%—20%。

原材料通过热轧而成,切割成直径20mm,高20mm的圆柱体试样。

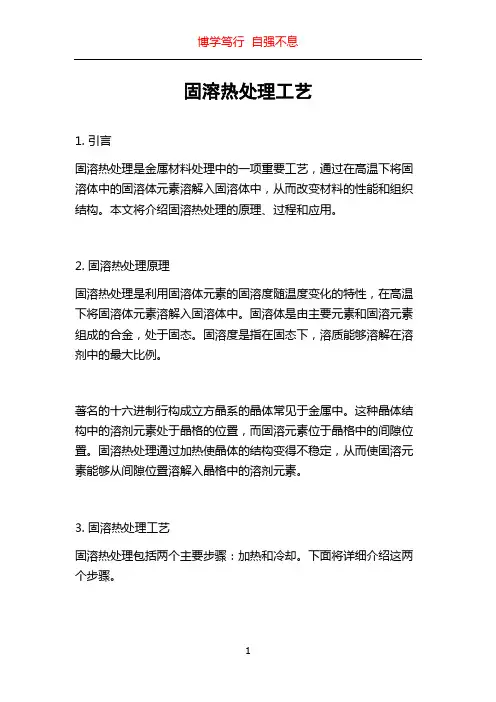

固溶热处理工艺:(1)加热及冷却制度:

钢号壁厚mm

在制品成品

式冷却方温度℃转速r/min 温度℃转速r/min

0Cr18Ni9 1Cr18Ni9 0Cr18Ni9Ti 1Cr18Ni9Ti 1Cr19Ni9 0Cr18Ni10Ti TP304

TP321 1~2 1050~1100 800~900 1020~1050 700~800 喷淋

薄壁管可

以风冷或

空冷

2~3 1050~1100 700~800 1020~1050 600~700

3~4 1050~1100 700~800 1020~1050 600~700

4~5 1080~1120 700~800 1020~1050 550~650

5~6 1080~1120 600~700 1020~1050 500~600

6~7 1080~1120 550~650 1020~1050 500~600

7~8 1080~1120 450~550 1020~1050 400~500

8~9 1080~1120 400~500 1020~1050 400~500

9~10 1080~1120 400~500 1020~1050 300~400

10~11 1080~1120 400~500 1020~1050 300~400

11~12 1080~1120 350~450 1020~1050 200~300

12~13 1080~1120 300~400 1020~1050 200~300

13~14 1080~1120 250~400 1020~1050 150~300

14~15 1080~1120 200~350 1020~1050 100~250

16~17 1080~1120 150~300 1020~1050 50~150

>17 1080~1120 100~250 1020~1050 50~150

00Cr19Ni10

1Cr18Ni12Mo2Ti 0Cr18Ni12Mo2Ti 0Cr17Ni12Mo2 00Cr17Ni14Mo2

TP304L

TP316

TP316L

TP316Ti 1~2 1050~1100 800~900 1040~1080 700~800 2~3 1050~1100 700~800 1040~1080 600~700 3~4 1050~1100 700~800 1040~1080 600~700 4~5 1080~1120 700~800 1040~1080 550~650 5~6 1080~1120 600~700 1040~1080 500~600 6~7 1080~1120 550~650 1040~1080 500~600 7~8 1080~1120 450~550 1040~1080 400~500 8~9 1080~1120 400~500 1040~1080 400~500 9~10 1100~1130 400~500 1040~1080 300~400 10~11 1100~1130 400~500 1040~1080 300~400 11~12 1100~1130 350~450 1040~1100 200~300 12~13 1100~1130 300~400 1040~1100 200~300 13~14 1100~1130 250~400 1040~1100 150~300 14~15 1100~1130 200~350 1040~1100 100~250 16~17 1100~1130 150~300 1040~1100 50~150 >17 1100~1130 100~250 1040~1100 50~150

注:¢∠133 时;时间为15~35 分钟¢≥133 时;时间为20~40 分钟

注:炉辊线速度约为0.15m / 100转/分

(1)必须经常用红外测温仪和自动记录仪表显示的温度进行校对,发现异常必须及时向有关人员汇报,并得到有关人员书面指示后方可继续生产操作。

(2)喷淋装置的上下喷淋冷却水量要足够大,而且要有适当的配比以保证快速冷却和最小的弯曲度。

(3)成品热处理后,各项性能指标应符合的技术标准(常见钢种的强度指标和延伸指标见上表)。