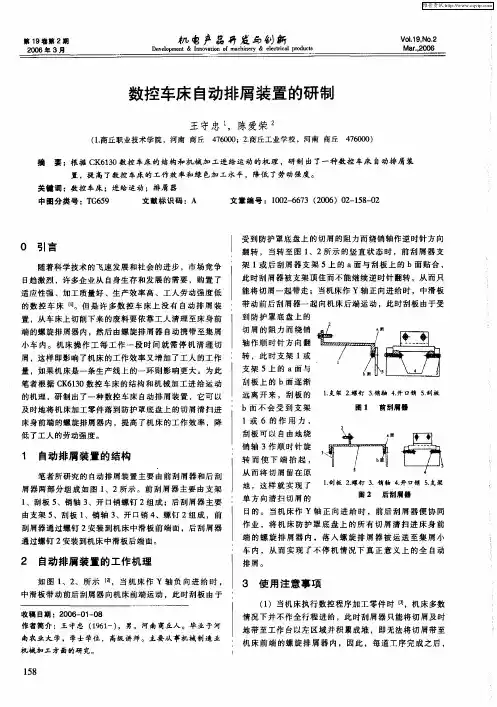

永磁式自动排屑装置设计

- 格式:doc

- 大小:50.50 KB

- 文档页数:6

齐齐哈尔大学毕业设计(论文)任务书及开题报告

题目数控机床自动排屑装置的设计学院机电工程学院

专业班级机械102

学生姓名吉洪涛

指导教师王雪峰

填表说明

1.任务书中内容由指导教师本人填写,并经专业审定后,下发给学生。

2.开题报告中内容由学生根据任务书要求,经查阅资料、调研后填写。

3.开题报告一般在开始毕业设计(论文)工作的第1-2周内完成,由各专业或教研室组织安排开题。

4.开题报告应包括以下几个方面的内容:

(1)课题的来源及选题的依据、意义,课题在理论或实际应用方面的价值以及可能达到的水平。

(2)课题在国内外研究现状和水平。

(3)课题研究的内容及拟采用的技术路线或研究方法(包括设计、实验、加工测试条件等)。

(4)研究中的主要难点以及解决问题的方法。

(5)设计(论文)的工作进度计划(以周为单位)。

(6)主要参考文献。

5.填写不下可另加附页。

6.本材料装订顺序为:任务书、开题报告。

毕业设计(论文)任务书

注:任务书必须由指导教师本人填写

毕业设计(论文)开题报告。

CK0630型数控车床设计-毕业论文本文介绍了PFMS的车削单元,是一种型号为CK0630数控车床。

其主要内容包括PFMS的总体方案、CK0630型数控车床的总体设计、床身单元总体设计以及尾架机构。

着重阐述了床身部件以及导轨的设计和尾架机构的设计。

机床的床身是整个机床的基础部件,一般用来放置导轨、主轴箱等重要部件。

本设计的导轨为滑动式的,因为它具有结构简单、制造方便、接触刚度大等优点。

而在导轨的最右边则是尾架紧贴在它的两侧,通过螺母、螺栓以及压板来紧固。

这种结构,可以保证尾架的定位精度。

关键词:车床;导轨;尾架;床身毕业设计说明书(论文)外文摘要Title The Cutting Unit of PFMSAbstractThis article has introduced the cutting unit of PFMS is a sort of CK0630 lathe of numerical control. Its major content includes the overall scheme of PFMS,the number of CK0630 controls the total design and an organization of tails of the total design, the bed body unit of the lathers. Emphasized to elaborate the bed body parts and lead the design of the track and the design of an organization of tails. The bed of the tool machineis the whole foundation parts of tool machine, general use to place to lead the track, the principal axis a parts with important etc. The origin design of lead the track as glide type, because it has the structure simple, the manufacturing convenience, contact is just a big etc. advantage. But at lead the track most the right side then the tail sticks in its two sides tightly, passing the nut, stud bolt and the plank to come tightly solid. This kind of structure, can guarantee the fixed position accuracy of the tail.Keywords : Lather; track; Tail; Bed目录目录0前言 1第一章总体方案 31.1调查研究 31.2总体布局 41.3总联系尺寸图设计 4第二章车床总体设计 62.1 车床设计应满足的基本要求 62.2 车床总体布局72.2.1 车床总体布局的影响因素72.2.2 机床主要参数的确定7第三章单元传送装置 93.1 同步带传动设计93.2 滚珠丝杠螺母传动装置113.3 进给伺服系统设计123.4 导轨的设计13第四章混合加工编码与识别164.1 物料编码的定义及方法164.2 物料编码的选择17第五章改进创新措施 185-1 创新设计185-2 改进措施19第六章结论21参考文献22总结24致谢 27前言柔性制造系统是由统一的信息控制系统、物料储运系统和一组数字控制加工设备组成,能适应加工对象变换的自动化机械制造系统(Flexible Manufacturing System),英文缩写为FMS。

排屑机自动化设计方案

一、背景介绍

在纸张制造和印刷行业中,排屑机是一种常用的设备,用于将纸张边缘的空白部分去除,使得纸张更加整齐。

传统的排屑机需要人工操作,效率低下且存在一定的安全隐患。

因此,进行排屑机的自动化设计方案具有一定的实际意义。

二、设计目标

1. 提高生产效率:通过自动化设计,减少人工操作,提高排屑机的工作效率。

2. 制品质量保证:确保去除纸张空白部分的精度和稳定性,以提高制品质量。

3. 操作安全:减少人工操作,降低操作员的伤害风险。

三、设计方案

1. 传感器布置:在排屑机的关键位置布置传感器,例如光电传感器、压力传感器等,用于检测纸张位置、纸张厚度以及设备状态等信息。

2. 控制系统:引入计算机控制系统,通过传感器获取的信息进行数据处理和判断,根据相应的算法控制排屑机的运动和操作。

3. 液压系统:采用液压系统控制切刀的运动,以确保切割力度和稳定性。

通过控制液压系统的控制阀来调节液压流量和压力。

4. 电动机驱动:使用电动机驱动整个排屑机的运动,通过控制电动机的转速和方向,实现纸张的进料和排出。

5. 人机界面:设计合理的人机界面,操作员可以通过界面进行设备的操作和监控,同时也会显示设备的状态和报警信息。

6. 安全保护:设置安全门、急停按钮等安全装置,当有人员进

入危险区域或发生紧急情况时,及时停机并报警。

四、预期效果

通过以上设计方案,实现排屑机的自动化操作,有效提高生产效率,保证制品质量,降低操作风险。

这将为纸张制造和印刷行业的生产提供便利,提升竞争力和市场份额。

项目二数控机床的功能部件同步训练参考答案一、填空题1.功能部件的成本在一台数控机床的总成本中占有(很大的比重),功能部件生产的(专业化)已成为国内外数控机床制造行业的普遍做法。

2. 为实现加工中心刀具的自动装卸,主轴单元设计有刀具(自动装卸)、(夹紧)、(主轴定向停止)和主轴孔内的切屑清除装置。

3. 数控车床主轴端部,一般采用短圆锥法兰盘结构,具有(定心)精度高、主轴的(悬伸)长度短、(刚度好)等优点。

4.数控铣床和加工中心的主轴前端为(7∶24 )锥孔,刀柄安装在主轴锥孔中,(定心)精度高,但是主轴内孔需要设置刀柄加紧装置。

5. 最适于高速运转的主轴形式是将主轴电机的(定子)和(转子)直接装入(主轴单元)内部,称其为电主轴。

6.电主轴是一种智能型功能部件,不仅(转速高)、(功率大),还具备(控制)主轴温升与振动等机床运行参数的功能。

7. 滚珠丝杠螺母副的作用是将电动机的旋转运动转换为执行部件的(直线)运动。

8. 滚珠丝杠副的摩擦系数小、不能自锁,当作用于垂直位置时,为防止因突然停电而造成移动部件(自动下滑),必须加有(制动)装置。

9. 滚珠丝杠副的轴向间隙是指丝杠和螺母(无相对)转动时,丝杠和螺母之间的最大轴向(窜动量)。

为了保证滚珠丝杠副(反向传动)精度和轴向(轴向刚度),必须消除轴向间隙。

10. 数控车床上使用的回转刀架是一种最简单的自动(换刀装置),分为安装四把刀具的四方形刀架和安装多把刀具的回转刀架。

11. 在带有(旋转刀具)的数控机床中,例如钻削中心,更换(主轴头)换刀是一种常见的换刀方式。

12. 数控回转工作台是加工中心上的回转、倾斜(坐标)的重要基础部件,一般的回转工作台可以实现(分度)运动;数控回转工作台可以实现(圆周方向)的进给运动。

13. 机床的加工精度和使用寿命在很大程度上取决于机床导轨的质量,目前数控机床使用较多的是摩擦因数较小的(滚动)导轨和(贴塑)导轨,而数控磨床或大型数控机床有采用(静压)导轨的。

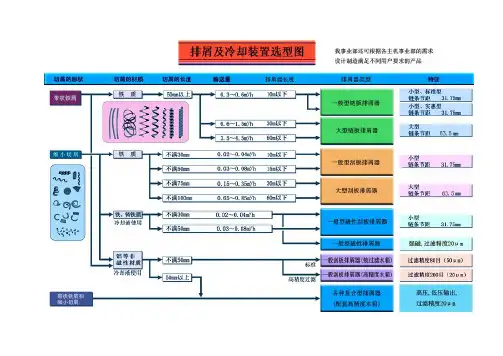

链板排屑器链板式排屑器主要用于收集和输送各种材质的卷状、团状、条状、块状切屑。

广泛应用于各类数控机床、加工中心和柔性生产线,它在机床领域中使用最广泛的一种排屑装置,该设备起到改善操作环境,减轻劳动强度,提高整机自动化程度的作用。

产品性能、特点:1.本产品采用沈阳机床专利技术——复合链板、刮板排屑结构,可自动清理积存在排屑器主体内切屑;2.链板采用优质不锈钢板铰接,表面冲压凸点,细小切屑不易粘附;3.主要零部件均经过耐磨及耐腐蚀处理;4.排屑器传动轴设有摩擦片离合器可实现过载保护,碟型弹簧、双螺纹锁进结构可保证排屑器具有较大的输出扭矩。

技术支持:1.排屑器的外形尺寸非常重要,它不仅要保证与机床有机联接,还要充分考虑排屑器内部结构制造,切屑的流动方向和所受阻力,以保证排屑器具有较大的承载能力和较高的可靠性。

排屑器入口有效容屑深度尺寸E:在机床允许的范围内,尽可能大一些,排屑器排屑通道高度尺寸F:要大于E+(50~100);排屑出口C尺寸:一般选择要大于300 ~400;大型排屑器可以选择更大。

排屑器与水箱联接的极限组合尺寸B3>20mm2.建议各主机技术部在机床总体设计时,根据用户的使用需求,尽可能的考虑机床切屑、冷却液的排出量,综合机床总体布局,较合理的确定排屑器的外形尺寸和电机功率、冷却泵参数及排屑量;3.表中的各种参数,可作为参考,由于链板排屑器的制造所受约束条件较少,设计者可在上表的“主机设计给定”处,根据机床需要进行变换,其中β角度可选择常用角度,必要时,可选择00,即直排式;4.链板排屑器一般都具有排水装置,在机床总图布置时,请注明冷却水的过滤路径和冷却循环的出口压力及流量参数;5.请注明排屑器的属性,如:电源的电压、频率;是否具有CE防护要求等;6.在排屑器方案设计时,可通知我们共同研究、操作。

刮板排屑器及磁性刮板排屑器刮板排屑装置主要用于短屑及碎屑的连续输送,不受切屑材质限制的优点。

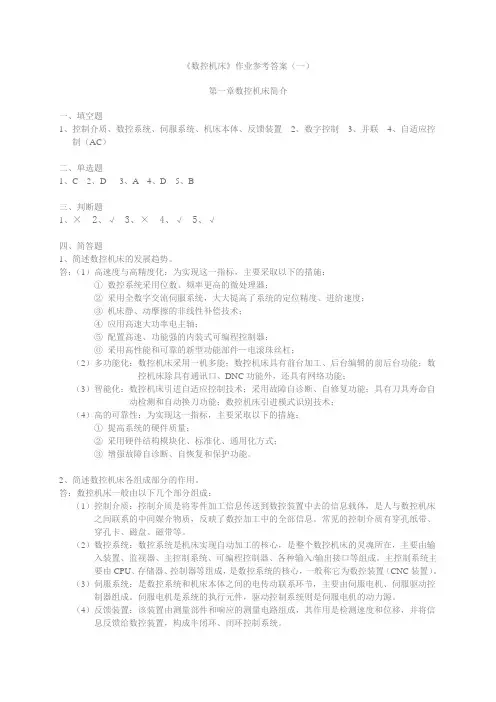

《数控机床》作业参考答案(一)第一章数控机床简介一、填空题1、控制介质、数控系统、伺服系统、机床本体、反馈装置2、数字控制3、并联4、自适应控制(AC)二、单选题1、C2、D3、A4、D5、B三、判断题1、×2、√3、×4、√5、√四、简答题1、简述数控机床的发展趋势。

答:(1)高速度与高精度化:为实现这一指标,主要采取以下的措施:①数控系统采用位数、频率更高的微处理器;②采用全数字交流伺服系统,大大提高了系统的定位精度、进给速度;③机床静、动摩擦的非线性补偿技术;④应用高速大功率电主轴;⑤配置高速、功能强的内装式可编程控制器;⑥采用高性能和可靠的新型功能部件—电滚珠丝杠;(2)多功能化:数控机床采用一机多能;数控机床具有前台加工、后台编辑的前后台功能;数控机床除具有通讯口、DNC功能外,还具有网络功能;(3)智能化:数控机床引进自适应控制技术;采用故障自诊断、自修复功能;具有刀具寿命自动检测和自动换刀功能;数控机床引进模式识别技术;(4)高的可靠性:为实现这一指标,主要采取以下的措施:①提高系统的硬件质量;②采用硬件结构模块化、标准化、通用化方式;③增强故障自诊断、自恢复和保护功能。

2、简述数控机床各组成部分的作用。

答:数控机床一般由以下几个部分组成:(1)控制介质:控制介质是将零件加工信息传送到数控装置中去的信息载体,是人与数控机床之间联系的中间媒介物质,反映了数控加工中的全部信息。

常见的控制介质有穿孔纸带、穿孔卡、磁盘、磁带等。

(2)数控系统:数控系统是机床实现自动加工的核心,是整个数控机床的灵魂所在,主要由输入装置、监视器、主控制系统、可编程控制器、各种输入/输出接口等组成。

主控制系统主要由CPU、存储器、控制器等组成,是数控系统的核心,一般称它为数控装置(CNC装置)。

(3)伺服系统:是数控系统和机床本体之间的电传动联系环节,主要由伺服电机、伺服驱动控制器组成。

伺服电机是系统的执行元件,驱动控制系统则是伺服电机的动力源。

40-600s自动排屑器说明书摘要:1.产品简介2.产品特点3.安装与使用4.维护与保养5.安全注意事项6.规格参数7.售后服务正文:一、产品简介40-600s 自动排屑器是一种高效、安全的金属切削加工辅助设备,主要用于收集和处理金属切削过程中产生的碎屑,保证加工过程的顺利进行。

该产品广泛应用于各类机床、车床、铣床、钻床等金属切削设备。

二、产品特点1.高效收集:采用螺旋叶片式设计,能有效收集各种形状的金属碎屑,提高收集效率。

2.安全排放:自动排屑器采用封闭式设计,有效防止碎屑飞溅,保障操作人员安全。

3.稳定运行:采用高强度材料制作,具有良好的耐磨性和耐腐蚀性,保证设备长时间稳定运行。

4.结构紧凑:设计紧凑,占地面积小,便于安装和移动。

三、安装与使用1.根据设备型号选择合适的自动排屑器,并将其安装在金属切削设备的适当位置。

2.连接自动排屑器的电源,启动设备,检查排屑器是否正常工作。

3.在使用过程中,应定期检查自动排屑器的运行状态,发现异常及时停机检查。

四、维护与保养1.定期清理自动排屑器内部的积屑,保证设备正常运行。

2.定期检查螺旋叶片的磨损情况,如发现磨损严重,应及时更换。

3.保持设备清洁,避免腐蚀性物质对设备造成损害。

五、安全注意事项1.在使用自动排屑器时,应确保设备接地良好,避免触电事故。

2.操作人员应穿戴防护设备,防止碎屑飞溅造成伤害。

3.设备出现故障时,应立即停机检查,未经专业人员允许,不得擅自拆卸维修。

六、规格参数(请根据具体产品提供相关参数)七、售后服务本公司为您提供全面的售后服务,包括设备安装、维修、保养等,如有需要,请随时联系我们。

在使用过程中如遇到问题,请参阅产品说明书或联系售后服务人员。

一种吸铁屑装置设计方法(一)一种吸铁屑装置设计简介在很多工业生产过程中,产生大量的铁屑需要清理,而传统的清理方式费时费力,效率较低。

为了解决这个问题,本文介绍一种吸铁屑装置设计,旨在提高清理效率,并简化操作过程。

设计原则在设计吸铁屑装置时,需要考虑以下几个原则:1.高效率:装置需要能够快速有效地吸收铁屑,不浪费时间和资源。

2.易操作:操作过程应简单易行,不需要特殊培训。

3.安全可靠:装置使用过程中不会对操作人员造成伤害,并保证铁屑的安全处理。

4.可维护性:装置需要容易维护和清理,延长使用寿命。

方法一:磁性滚轮吸附法1.将具有较强吸附力的磁性材料制作成滚轮形状。

2.将滚轮固定在装置上,并通过电机驱动滚轮旋转。

3.当滚轮接近铁屑时,磁性材料吸附铁屑。

4.通过旋转滚轮,将吸附的铁屑收集到一个容器中,以便后续处理。

优点•高效率:滚轮可以快速吸附铁屑,大大提高清理效率。

•易操作:只需控制开关和滚轮转速。

•安全可靠:人员操作时不接触铁屑,减少了受伤的风险。

•可维护性:定期清理滚轮和更换磁性材料即可,维护成本低。

缺点•不能吸附非磁性材料的废物。

•依赖电力驱动,可能出现电力故障导致无法正常工作的情况。

方法二:气流吸附法1.设计一个具有吸附力的气流通道,通道上方加装风机。

2.铁屑通过传送带或其他方式进入气流通道。

3.风机产生的气流将铁屑吸附并送入收集容器中。

优点•可以吸附磁性和非磁性材料的废物。

•高效率:气流可以迅速将废物吸附并分离。

•易操作:只需要控制风机的开关和气流强度。

•可维护性:定期清理和更换收集容器即可。

缺点•依赖电力驱动,可能出现电力故障导致无法正常工作的情况。

•需要控制好气流的强度,避免将有用的物料一同吸走。

方法三:液流吸附法1.设计一个液流系统,将液体与铁屑混合。

2.利用液体对铁屑具有吸附力的特性,使铁屑附着在液体上。

3.将带有铁屑的液体导入一个分离设备,通过离心力或其它方式将铁屑与液体分离。

4.将分离出的铁屑收集。

螺旋式排屑装置工作原理螺旋式排屑装置是现代机械加工领域中一种极为重要的辅助设备,它在高效处理切屑方面发挥着不可替代的作用。

螺旋式排屑装置的核心部件自然是螺旋轴。

这个螺旋轴就像是一个旋转的长龙,它有着特殊的螺旋结构。

当设备开始工作的时候,电机带动螺旋轴进行旋转。

想象一下,这个旋转的动作就如同我们搅拌咖啡时勺子的转动一样,不过螺旋轴的转动可是有着明确的任务。

在机床加工过程中产生的切屑会落到螺旋轴所在的槽体里,由于螺旋轴的旋转,切屑就会被螺旋叶片推动着向前移动。

这就好比是一群小蚂蚁被一根不断转动的小树枝驱赶着前进,螺旋叶片就起到了这个驱赶的作用。

那它是如何持续稳定地完成排屑任务的呢?这其中涉及到几个关键的因素。

首先是螺旋轴的转速。

如果转速过快,可能会导致切屑被甩飞,不能很好地沿着螺旋轴的方向被推送;而转速过慢呢,又会使排屑效率低下。

就像我们跑步,速度要适中才能既保证前进又不会摔倒。

一般来说,根据不同的机床加工类型和切屑产生量,会设定一个合适的转速范围。

比如说在小型的精密铣床加工中,由于切屑比较细碎且产生量相对较少,螺旋轴的转速可能就不需要太高,大概在每分钟30 - 50转左右就可以有效地将切屑排出。

再者就是槽体的设计。

槽体的宽度和深度对排屑有着很大的影响。

如果槽体太窄,切屑在被推送的过程中可能会堆积堵塞,就像一群人挤在狭窄的过道里无法顺利前行;如果槽体太深,虽然能容纳更多的切屑,但是螺旋轴推送切屑到顶部的距离变长,也会影响排屑的效率。

通常情况下,槽体的宽度会根据机床加工产生的最大切屑尺寸来设计,要保证切屑能够顺利进入槽体并且在螺旋轴的推动下移动。

还有一个容易被忽视的因素就是螺旋轴的螺距。

螺距就像是螺旋叶片之间的间距。

如果螺距过大,切屑可能会在相邻叶片之间滑落,不能被持续推送;而螺距过小,切屑在螺旋轴上的移动空间就会受限,也不利于排屑。

例如在加工大型铸铁件的车床中,由于切屑比较大且厚重,螺距就需要适当增大,以确保切屑能够被稳定地推送出去。