设计材料与加工工艺课程作业论文

- 格式:doc

- 大小:1.47 MB

- 文档页数:19

《水深火热》电磁炉———设计材料及加工工艺学院艺术学院学生姓名倪搏学号 0104511专业工业设计届别 10 届指导教师柳献忠职称讲师二O一二年十二月摘要创建于1968年的美的集团,是一家以家电业为主,涉足房产、物流等领域的大型综合性现代化企业集团,是中国最具规模的家电生产基地和出口基地,造型审美是人对产品的基本需要之一,但是现实对工业设计的要求早已超过了以美学为基础的外观造型的范围。

从工业革命以来,出现了大量机器工具,其基本设计思想是机器的功能和生产效率,并没有把操作者放在首位,迫使人的操作要适应机器的速度、强度和行为方式,造成了“以机器为本”的设计思想。

在工业设计的范畴内,材料是指用于工业设计并且不依赖人的意识而存在的所有物质,因此设计材料所涉及的范围十分广泛,从气态、液态到固态,从简单到化学物,无论是传统材料还是现在材料,无论是天然材料还是人工材料,无论是单一材料还是复合材料,均是设计的物质基础。

【关键词】外观造型功能材料目录1.电磁炉的发展历史 (4)1.1早期的炉灶 (4)1.2中期的炉灶 (5)1.3现在的炉灶 (5)1.4电磁炉的发展历史............................. 错误!未定义书签。

1.5电磁炉 (5)1.6电磁炉的使用................................. 错误!未定义书签。

1.7中国电磁炉的发展 (5)2电磁炉的结构........................... 错误!未定义书签。

2.1电磁炉的结构 (7)2.11电磁炉整机零件介绍 (7)2.12电磁炉主要部件讲解 (6)2.2电磁炉工作原理 (6)2.3电磁炉加热电路方框图 (7)2.4.电磁炉的组成部分 (7)2.5电磁炉的分类 (8)3.电磁炉的特性 (8)3.1电磁炉的优缺点 (8)3.2电磁炉的保养 (8)4电磁炉十大品牌排行榜 (8)5设计材料的分类 (9)5.1按材料的来源分类: (10)5.2按材料的物质结构分类: (10)5.3按材料的形态分类: (10)5.4外壳材料 (10)5.5面板的材料 (10)5.6IGBT的材料 (11)5.7固定线圈支架的选材 (11)6加工工艺的分析 (11)6.1压力铸造 (13)6.2冲压成型 (13)6.3铸塑成型 (13)6.4熔融压制成型 (14)7电磁炉的包装 (11)7.1塑料薄膜包装袋: (13)7.2泡沫塑料包装盒: (13)7.3泡沫塑料有哪些性能: (13)7.4塑料泡沫包装盒的特点: (14)8工业设计为什么需要心理学 (14)8.1从心理学的角度分析电风扇的设计什么颜色好 (15)9我的设计 (15)9.1概述 (15)9.2设计理念 (15)9.3设计工程图................................... 错误!未定义书签。

面向现代工业设计的材料与加工工艺现代工业设计中的材料与加工工艺是至关重要的,它们直接影响着产品的质量、外观和性能。

随着科技的不断发展,新型材料和加工工艺不断涌现,为工业设计带来了更多的可能性和挑战。

本文将从材料和加工工艺两个方面探讨面向现代工业设计的相关内容。

一、材料在现代工业设计中的作用材料是工业产品的基础,它直接影响着产品的质量、成本、使用寿命等方面。

在现代工业设计中,材料的选择要考虑产品的功能需求、外观要求以及环境因素。

常见的工业材料包括金属、塑料、陶瓷、复合材料等。

1. 金属材料金属材料具有良好的机械性能和导热性能,广泛应用于机械零部件、家电产品、汽车零部件等领域。

随着现代工业的发展,新型金属材料如镁合金、钛合金等也逐渐应用于工业设计中,以满足产品轻量化和强度需求。

2. 塑料材料塑料材料具有良好的成型性能和化学稳定性,适用于制作复杂形状的零部件和外壳。

随着工程塑料技术的不断进步,高强度、耐热、耐腐蚀的工程塑料在现代工业设计中得到广泛应用。

3. 复合材料复合材料由两种或多种不同类型的材料组合而成,具有优异的综合性能,广泛应用于航空航天、汽车制造、体育器材等领域。

纤维增强复合材料具有轻质、高强度、耐热性等特点,在工业设计中可以实现产品轻量化和结构优化。

除了上述常规材料外,随着科技的进步,新型材料如纳米材料、生物材料、智能材料等也逐渐应用于现代工业设计中,为产品的功能和外观提供了更多的可能性。

二、加工工艺在现代工业设计中的作用材料虽然是产品的基础,但是要将材料加工成具有特定形状和性能的零部件,就需要依靠加工工艺。

加工工艺直接影响着产品的精度、表面质量、生产效率等方面。

现代工业设计中常用的加工工艺包括铸造、锻造、数控加工、注塑成型等。

1. 数控加工数控加工是一种利用数控设备对工件进行加工的工艺,它具有高精度、高效率、灵活性强的特点,广泛应用于金属、塑料等材料的加工中。

数控加工有利于实现复杂零部件的加工,提高产品的精度和表面质量。

材料工艺与模型制作产品设计论文

材料工艺和模型制作是产品设计领域中非常重要的一部分。

在本文中,将讨论这两个方面如何影响产品设计和如何在产品设计中起关键作用。

首先,材料工艺是产品设计过程中必须考虑的一部分。

选择适当的材料可以确保产品的耐久性、安全性和可持续性。

例如,选择了适合产品的耐磨材料将延长产品的使用寿命。

同时,在选择材料时必须考虑到它们的成本和可供性。

成熟的现代工业使得生产使用的材料种类十分丰富,但是在产品设计的初期阶段必须对不同材料的优缺点有一个初步了解,并在设计中将其考虑进去。

其次,模型制作也是产品设计中不可或缺的一部分。

模型可以帮助设计师更好地理解产品概念并进行更精确的设计。

在模型制作的过程中通常会使用各种工具和材料,包括粘土、

3D打印机、CAD软件等等。

使用适当的模型制作工具和材料

可以提高设计的效率和准确性。

在模型制作过程中,需要确保模型与实际产品的外观和功能十分相似。

设计师可以通过不断修改模型来确定最佳的设计方式,从而达到优化设计的目的。

最后需要指出的是,材料工艺和模型制作的选择是互相影响的。

例如,选择特定的材料也会影响使用的模型制作方法,

反之亦然。

因此,在产品设计过程中,必须重视这两个方面,并寻找最优的组合。

总而言之,在产品设计中,材料工艺和模型制作是非常重要的一部分。

选择正确的材料和适当的模型制作工具可以使设计更加有效和精确。

好的设计将会有助于提高产品质量和客户满意度,并为生产者带来更多的好处。

数控车床零件加工及工艺设计毕业论文(DOC 28页)毕业论文论文题目:数控车床零件加工及工艺设计题目:数控车床零件加工及工艺设计班级:专业:学生姓名:指导教师:日期:数控车床零件加工及工艺设计摘要在车床上,利用工件的旋转运动和刀具的直线运动或曲线运动来改变毛坯的形状和尺寸,把它加工成符合图纸的要求。

车削加工是在车床上利用工件相对于刀具旋转对工件进行切削加工的方法。

车削加工的切削能主要由工件而不是刀具提供。

车削是最基本、最常见的切削加工方法,在生产中占有十分重要的地位。

车削适于加工回转表面,大部分具有回转表面的工件都可以用车削方法加工,如内外圆柱面、内外圆锥面、端面、沟槽、螺纹和回转成形面等,所用刀具主要是车刀。

在各类金属切削机床中,车床是应用最广泛的一类,约占机床总数的50%。

车床既可用车刀对工件进行车削加工,又可用钻头、铰刀、丝锥和滚花刀进行钻孔、铰孔、攻螺纹和滚花等操作。

按工艺特点、布局形式和结构特性等的不同,车床可以分为卧式车床、落地车床、立式车床、转塔车床以及仿形车床等,其中大部分为卧式车床。

数控车削加工是现代制造技术的典型代表,在制造业的各个领域如航天、汽车、模具、精密机械、家用电器等各个行业有着日益广泛的应用,已成为这些行业不可或缺的加工手段。

为了子数控机床上加工出合格的零件,首先需根据零件图纸的精度和计算要求等,分析确定零件的工艺过程、工艺参数等内容,用规定的数控编程代码和格式编制出合适的数控加工程序。

编程必须注意具体的数控系统或机床,应该严格按机床编程手册中的规定进行程序编制。

但从数控加工内容的本质上讲,各数控系统的各项指令都是应实际加工工艺要求而设定的。

由于本人才疏学浅,缺乏知识和经验,在设计过程中难免出现不当之处,望各位给予指正并提出宝贵意见。

关键词:车削加工刀具零件的工艺过程工艺参数程序编制On the lathe, use the rotation of the workpiece and tool of line or curve movement to change the shape and size of rough, meet the requirements of drawings processing it into. Turning on a lathe is used the workpiece relative to the method of cutting tool rotation on the workpiece. Cutting is mainly composed of workpiece in turning rather than the tool provided. Turning is the most basic and most common method of cutting, occupies a very important place in production. Turn Rotary surface suitable for cutting, most with turning method for Rotary surface of workpieces can be processed, such as inner and outer cylinder and inner and outer taper, surfacing, Groove, screw and Rotary forming surface, the tool is mainly used tools. In all kinds of metal-cutting machine tools, lathe is the most widely used category, per cent of the total number of machine tools 50%. Turning thelathe tool available on the workpiece, and drills, reamers, taps and knurling cutter drilling, reaming, tapping and rolling flower, and so on. Technical features, layout, forms and structure characteristics of different lathes can be divided into horizontal lathe, face lathe, vertical lathes, Turret Lathes, and contouring lathe, horizontal lathe with most of them. CNC turning process is typical of modern manufacturing technology, in all areas of manufacturing industries such as aerospace, automotive, molds, precision machinery, household appliances, increasing use of a variety of industries, has become an integral part of these industries processing means. To CNC processing qualified parts, first as well as their precision and calculations required under part drawings, analysis of technological parameters of part of the process, content, NC programming code and format provided a suitable CNC machining program. Programming must pay attention to specific or machine tool numerical control system, should be conducted in strict accordance with the provisions of machine tool programming manual programming. But in essence of NC content, the numerical control system of the instruction set is the actual process requirements. Since I have little talent and learning, lack of knowledge and experience of inevitable irregularities during the design process, hope you give correct me and all of your comments.Key words: turning process parameters of technological process of the tool part programming一.数控机床的简介数控机床是一种用电子计算机和专用电子计算装置控制的高效自动化机床。

薄板类零件加工工艺论文1问题提出传统方式采用加工中心综合加工成型,单个零件分多序进行。

毛坯选用尺寸为8mm×20mm×80mm的铝条,采用精密平口虎钳进行装夹。

先进行正面外轮廓、以及螺纹、腰形槽与倒角等特征的加工,然后倒面装夹,铣平面及各倒角加工,保证厚度要求。

最后竖直夹持工件,加工侧面M3螺纹孔。

通过加工实践发现,在传统的加工过程中,存在很多弊端:①下料占用人力及设备。

虽然相同规格的铝条可以在市场买到,但是需要自己下料保证长度,如果工件量大,则需要专人专机下料供应,占用设备和人力。

②毛坯的利用率低。

为了保证尺寸也便于装夹,选用材料厚度大于要求尺寸,造成材料利用率低。

③单件工时长。

由于每序中工步较多而每个工步加工时间又较短,需要机床频繁换刀,占用大量工时造成加工效率及设备利用率低。

④操作人员劳动强度大。

单件加工时间短,需要频繁装夹,每名操作者仅能操作一台设备,处于频繁装夹过程中,占用大量人力。

⑤装夹易变形且尺寸不容易保证,废品率高。

因为薄板类零件刚性差,倒面装夹容易夹伤、变形;平口钳铝屑不易清理,极易造成装夹不正,从而无法保证形位公差及尺寸要求。

间接提升了对操作者的要求,也加大了生产成本。

2加工工艺设计由于传统加工方法有以上缺陷,车间对开关支架的加工工艺进行了改进。

本文拟采用单序多件的加工方法,通过对工件进行分析,对加工工艺过程进行创新设计,设计了专用夹具,采用单序多件的加工方式,稳定了工件质量,大大提高了加工效率和毛坯的使用率,减轻了操作人员的劳动强度,大大降低了生产成本。

考虑到工件的技术要求和批量要求,在毛坯选择、工序安排、夹具设计和切削轨迹等方面都进行了优化。

2.1工艺流程2.1.1毛坯选择由于开关支架的上下底面都有较高的表面质量要求,因此选择表面质量较高,尺寸精准的轧制铝合金拉丝覆膜板料作为毛坯,尺寸为300mm×180mm×5mm。

这样,可以直接保证较高的表面质量和符合图纸要求的厚度尺寸,免去上下底面的铣加工;毛坯可以选择由供应商直接供应,减少了自身下料所需的人力和设备。

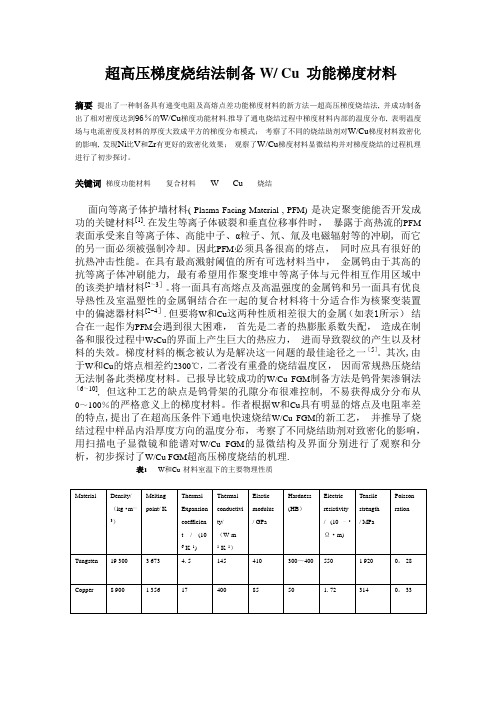

超高压梯度烧结法制备W/ Cu 功能梯度材料摘要提出了一种制备具有递变电阻及高熔点差功能梯度材料的新方法—超高压梯度烧结法, 并成功制备出了相对密度达到96%的W/Cu梯度功能材料.推导了通电烧结过程中梯度材料内部的温度分布, 表明温度场与电流密度及材料的厚度大致成平方的梯度分布模式;考察了不同的烧结助剂对W/Cu梯度材料致密化的影响, 发现Ni比V和Zr有更好的致密化效果;观察了W/Cu梯度材料显微结构并对梯度烧结的过程机理进行了初步探讨。

关键词梯度功能材料复合材料W Cu烧结面向等离子体护墙材料( Plasma Facing Material , PFM) 是决定聚变能能否开发成功的关键材料[1].在发生等离子体破裂和垂直位移事件时,暴露于高热流的PFM 表面承受来自等离子体、高能中子、α粒子、氘、氚及电磁辐射等的冲刷, 而它的另一面必须被强制冷却。

因此PFM必须具备很高的熔点,同时应具有很好的抗热冲击性能。

在具有最高溅射阈值的所有可选材料当中,金属钨由于其高的抗等离子体冲刷能力, 最有希望用作聚变堆中等离子体与元件相互作用区域中的该类护墙材料[2~3]。

将一面具有高熔点及高温强度的金属钨和另一面具有优良导热性及室温塑性的金属铜结合在一起的复合材料将十分适合作为核聚变装置中的偏滤器材料[2~4].但要将W和Cu这两种性质相差很大的金属(如表1所示)结合在一起作为PFM会遇到很大困难,首先是二者的热膨胀系数失配,造成在制备和服役过程中W2Cu的界面上产生巨大的热应力,进而导致裂纹的产生以及材料的失效。

梯度材料的概念被认为是解决这一问题的最佳途径之一[5]。

其次,由于W和Cu的熔点相差约2300℃,二者没有重叠的烧结温度区,因而常规热压烧结无法制备此类梯度材料。

已报导比较成功的W/Cu FGM制备方法是钨骨架渗铜法[6~10], 但这种工艺的缺点是钨骨架的孔隙分布很难控制, 不易获得成分分布从0~100%的严格意义上的梯度材料。

序言经过一个多月材料与工艺课程的学习,我们学到了很多东西,学习了印刷材料的基本组成、基本结构、基本性能以及它们之间的内在关系,使我们掌握印刷了几种材料术以及印刷基本性能的检测方法、印刷材料合理选用的方法,在此基础上了解上述材料在生产实践中的具体应用。

实践教学包括印刷材料性能指标的测试,印刷材料的市场调查环节,主要培养学生印刷材料性能检测的动手能力和印刷材料识别能力。

也让我们深刻的了解了印刷工艺与材料。

案例分析这门课程和我们艺术设计专业有着密切相关的联系,起着非常重要的作用,让我们,明白了好的设计师是没有不懂印刷的。

下面我就来介绍一下一些物品的材料和工艺分析一、鞋盒、纸盒与瓦楞纸图2—1彪马运动鞋鞋盒图2—2彪马运动鞋盒1.鞋盒纸盒的特点1.1材料:瓦楞纸(如图2—1、图2—2、图2—3)1.2工艺:柔印、胶印、网印图2-3乔丹运动鞋盒1.3鞋盒纸盒广泛应用于我们生活当中,它价格低廉,重量轻,运输方便,主要采用瓦楞纸制作而成它是商品运输包装的一种主要材料;瓦楞纸板和瓦楞纸箱的生产始于19世纪末期,在20世纪初期得以迅速发展。

2.瓦楞纸的特性与用途2.1瓦楞纸箱重量轻2.2价格便宜2.3可以大规模生产多种尺寸使用前储存空间很小,2.4并能印刷各种图案2.5由单层或多层波浪形的瓦楞纸板和平坦纸粘合而成2.6瓦楞有良好的抗压强度和防震性能2.7能承受一定的压力、冲击和振动因此在制成品包装运输上得到广泛运用。

广泛用于鞋盒、纸盒包装盒等。

3.瓦楞纸的印刷工艺常规纸箱印刷方式主要有柔印、胶印和网印三种。

3.1柔性版印刷瓦楞纸箱常规的柔性版印刷瓦楞纸箱工艺是直接在瓦楞纸板上进行印刷,使用的是水基油墨,因此也有人将该工艺为水印。

柔性版直接印刷具有如下特点:幅面大,宽幅的柔性版印刷机最大幅宽可达到 2.5~2.8m。

价格低,柔性版耐印力很高,可重复使用;幽默价格也较低。

可以联动生产,如印刷、开槽、压痕、订(粘)箱、打捆等一机即可完成。

加工工艺毕业论文加工工艺毕业论文近年来,随着工业化进程的不断推进,加工工艺在制造业中扮演着重要的角色。

作为一门综合性学科,加工工艺涵盖了材料学、机械学、工艺学等多个学科的知识,对产品的质量和效率有着直接的影响。

因此,加工工艺的研究和应用成为了当下工程领域中的热门话题。

一、加工工艺的定义和分类加工工艺是指将原材料经过一系列的物理、化学或机械手段进行加工,最终得到符合特定要求的产品的过程。

根据加工方式和加工对象的不同,加工工艺可以分为多种类型,如机械加工、热处理、焊接、喷涂等。

每种加工工艺都有其独特的特点和适用范围,工程师需要根据具体情况选择合适的加工工艺。

二、加工工艺的发展历程加工工艺的发展可以追溯到人类最早的制造活动。

从最初的手工加工到现代的自动化生产线,加工工艺经历了漫长的发展历程。

随着科学技术的进步和工程实践的积累,加工工艺逐渐趋于成熟。

例如,数控机床的出现使得机械加工更加精确和高效,激光焊接技术的应用使得焊接工艺更加灵活和可靠。

三、加工工艺的研究方向当前,加工工艺的研究方向主要包括以下几个方面:1. 新材料的加工工艺研究:随着新材料的不断涌现,如复合材料、纳米材料等,传统的加工工艺已经无法满足其加工要求。

因此,研究新材料的加工工艺成为了当前的热点问题。

2. 加工工艺的智能化研究:随着人工智能技术的发展,智能化加工工艺成为了工程领域的新趋势。

通过引入人工智能算法和传感器技术,可以实现加工工艺的自动化和智能化,提高生产效率和产品质量。

3. 环境友好型加工工艺研究:在当前环境保护意识不断增强的背景下,研究环境友好型加工工艺成为了工程师的重要任务。

通过减少能源消耗、废弃物产生等方式,实现加工工艺的绿色化和可持续发展。

四、加工工艺的应用领域加工工艺的应用领域非常广泛,几乎涵盖了所有的制造业。

例如,汽车制造、航空航天、电子设备等行业都离不开高精度的加工工艺。

另外,加工工艺也在医疗领域、建筑领域等非制造业中有着重要的应用。

微乳液聚合的研究与应用摘要:读书报告主要从微乳液聚合的方法和工艺两方面分析介绍微乳液聚合,并介绍了微乳液聚合研究的应用以及国内外研究方向。

关键词:微乳液聚合,聚合方法,聚合工艺,应用前言随着乳液聚合理论的开展,乳液聚合技术也在不断地开展创新,在传统乳液聚合工艺的根底上,目前国内外已开发出多种新的聚合工艺,新的聚合工艺和技术已在乳液生产中得到了广泛应用。

微乳液聚合作为崭新的聚合介质,引起国内外科研工作者的广泛关注。

微乳液是由油、水、乳化剂和助乳化剂组成的各向同性、热力学稳定的透明或半透明胶体分散体系,其分散相尺寸为纳米级,比可见光的波长短,一般为透明或半透明。

根据体系中油水比例及其微观构造,可将微乳液分为3种,即正相〔O/W〕微乳液、反相〔W/O〕微乳液和中间态的双连续相微乳液.1980年Soffer等首先以微乳液为介质进展了微乳液聚合研究,从而开辟了一个崭新的领域。

鉴于微乳液作为反响介质的特殊性,各国学者随后分别进展了深入研究,提醒了许多有别于常规乳液体系的聚合特征。

哈润华和Candau,Antonietti,Barton等从不同的侧面对微乳液聚合研究进展概括和总结。

1.微乳液聚合特点微乳液一词最早是由Hoar和Schalmen[1]于1943年提出的微乳液聚合与普通乳液聚合的差异是在体系中引入了助乳化剂,并采用了高速搅拌法、高压均化法和超声波分散法等微乳化工艺。

微乳液聚合凝聚物量较少,可提高产率防止粘釜。

微乳液与乳液一样,是在乳化剂的作用下形成的油水混合体系,但两者之间存在明显的差异。

乳液是浑浊的不稳定体系,而微乳液是热力学稳定的透明体系[2-5]。

乳液中分散相尺寸较大,而微乳液中分散相尺寸较小,因此可以预期微乳液聚合必然与乳液聚合具有某些相似的特征,同时也必定具有某些特殊性。

微乳液聚合物胶乳粒径小,粒径分布窄;颗粒为寡链高分子;密度低;形态和孔构造都相当规整。

正是因为微乳液聚合具有上述许多特征,最近几年微乳液聚合引起了越来越多学者的关注。

毕业设计(论文)任务书目录摘要 (1)前言 (2)第一章、零件图样工艺分析1.1零件图的分析 (3)1.2零件结构工艺分析 (4)第二章、选择加工设备与刀、夹、量具2.1加工设备的选择 (5)2.2刀具的选择 (6)2.3夹具的选择 (7)2.4量具的选择 (8)第三章、数控车削加工的对刀3.1对刀的概念 (9)3.2确定对刀点或对刀基准点的一般原则 (10)第四章、加工工艺规程设计4.1加工顺序的安排 (11)4.2装夹方式 (12)4.3定位基准的选择 (13)第五章、切削用量的选择5.1切削深度的选择 (14)5.2进给量的选择 (15)第六章、工艺文件的填写6.1数控刀具卡 (17)6.2数控工序卡 (18)第七章、程序的编制7.1编程方法 (19)7.2编制程序 (22)第八章、心得体会 (25)总结 (25)参考文献 (26)摘要本零件在设计加工过程中分析了轴的特点及作用,介绍了轴的数控加工工艺设计与程序编制。

要体现在对材料的选择、刀具的选择、工装夹具、定位元件、基准的选择、定位方式、对刀、工艺路线拟定、程序的编制、数控车、数控铣等。

着重说明了数控加工工艺设计的主要内容、数控加工工艺与普通加工工艺的区别及特点、控刀具的要求与特点、数控刀具的材料、选择数控刀具时应考虑的因素、工件的安装、定位误差的概念和产生的原因、数控车床的主要加工对象、数控车床的坐标系、零件图形的数学处理及编程尺寸设定值的确定、工步顺序的安排、切削参数选择、数控铣床的主要加工对象等。

全面审核投入生产制造中。

其中轴的数控加工工艺分析、装夹、基准的选择、工艺路线的拟定、程序的编制既是重点又是难点。

前言制造业是所有与制造有关的行业的总称,是一个国家国民经济的支柱产业。

它一方面为全社会日用消费品生产创造价值,另一方面也为国民经济各部门提供生产资料和装备。

据估计,工业化国家70%~80%的物质财富来自制造业,约有1/4的人口从事各种形式的制造活动。

《水深火热》电磁炉———设计材料及加工工艺学院艺术学院学生姓名倪搏学号 *******专业工业设计届别 10 届指导教师柳献忠职称讲师二O一二年十二月摘要创建于1968年的美的集团,是一家以家电业为主,涉足房产、物流等领域的大型综合性现代化企业集团,是中国最具规模的家电生产基地和出口基地,造型审美是人对产品的基本需要之一,但是现实对工业设计的要求早已超过了以美学为基础的外观造型的范围。

从工业革命以来,出现了大量机器工具,其基本设计思想是机器的功能和生产效率,并没有把操作者放在首位,迫使人的操作要适应机器的速度、强度和行为方式,造成了“以机器为本”的设计思想。

在工业设计的范畴内,材料是指用于工业设计并且不依赖人的意识而存在的所有物质,因此设计材料所涉及的范围十分广泛,从气态、液态到固态,从简单到化学物,无论是传统材料还是现在材料,无论是天然材料还是人工材料,无论是单一材料还是复合材料,均是设计的物质基础。

【关键词】外观造型功能材料目录1.电磁炉的发展历史 (4)1.1早期的炉灶 (4)1.2中期的炉灶 (5)1.3现在的炉灶 (5)1.4电磁炉的发展历史............................. 错误!未定义书签。

1.5电磁炉 (5)1.6电磁炉的使用................................. 错误!未定义书签。

1.7中国电磁炉的发展 (5)2电磁炉的结构........................... 错误!未定义书签。

2.1电磁炉的结构 (7)2.11电磁炉整机零件介绍 (7)2.12电磁炉主要部件讲解 (6)2.2电磁炉工作原理 (6)2.3电磁炉加热电路方框图 (7)2.4.电磁炉的组成部分 (7)2.5电磁炉的分类 (8)3.电磁炉的特性 (8)3.1电磁炉的优缺点 (8)3.2电磁炉的保养 (8)4电磁炉十大品牌排行榜 (8)5设计材料的分类 (9)5.1按材料的来源分类: (10)5.2按材料的物质结构分类: (10)5.3按材料的形态分类: (10)5.4外壳材料 (10)5.5面板的材料 (10)5.6IGBT的材料 (11)5.7固定线圈支架的选材 (11)6加工工艺的分析 (11)6.1压力铸造 (13)6.2冲压成型 (13)6.3铸塑成型 (13)6.4熔融压制成型 (14)7电磁炉的包装 (11)7.1塑料薄膜包装袋: (13)7.2泡沫塑料包装盒: (13)7.3泡沫塑料有哪些性能: (13)7.4塑料泡沫包装盒的特点: (14)8工业设计为什么需要心理学 (14)8.1从心理学的角度分析电风扇的设计什么颜色好 (15)9我的设计 (15)9.1概述 (15)9.2设计理念 (15)9.3设计工程图................................... 错误!未定义书签。

9.4内部结构爆炸图: (16)9.5线圈盘结构图 (17)9.6设计效果图: (17)9.7设计原理图: (19)参考文献 (18)1.早期的炉灶早期以木柴、煤炭为燃料的第一代炉具,多为土建,燃料直接燃烧,明火提供热量,其中土建炉体吸收大量热量,热利用率低,废气产生率和氧气耗用率高,也是蟑螂和老鼠栖息场所,厨房环境恶劣,低技术操作的烹饪模式,在科学不发达年代,在前期相当长的时间里,此模式较普及,但现今基本已淘汰。

1.2中期的炉灶后来是以些油或可燃气体为燃料的第二代炉具,不锈钢外壳,耐火砖炉膛砌体,燃料气化后直接燃烧,明火提供热量,耐火砖吸收热量不多,燃化充分,热利用率较第一代炉具高,废气产生率和氧气耗用率较第一代炉具低,厨房环境相对较好,应用一定科学技术,以手动或半自动操作的烹饪模式,在当前此模式还较普及,但也处在逐步淘汰中。

1.3现在的炉灶现在是以高新技术为依托,以电源为供应的第三代炉具,不锈钢密封外壳,无需耐火砖,炉面无热度,重量轻,是利用电磁互变,产生高频电流。

形成高频磁场,磁力线于锅内产生大量涡流,锅内粒子剧烈运动产生热量,瞬间即能获得极高温度,电能变热能转化率高达95%,无明火,不消耗氧气,无燃料废气产生,工作环境清新,智能控制,操作方便,是不受工作场所限制的安全、节能、环保、高效产品,是当今引领潮流的最时尚最提倡的烹饪新模式-无火烹饪,必不可少的产品,此模式现正被广泛釆用,并逐步取代第二代炉具。

1.4电磁炉的发展历史电磁炉最早源于欧洲,仅供皇家贵族使用,号称炊具中的“皇冠”。

由于其煎、炒、炸、煮、炖无一不能,且其体积小、携带方便,能最大限度地节约厨房空间,目前在一些发达国家普及率超过80%;在台湾,8 5%以上家庭普及电磁炉,平均家庭占有率达到2台;在日本,与洗碗机、垃圾处理机并列,成为厨电新“三宝”。

1.5电磁炉电磁炉又名电磁灶,是现代厨房革命的产物,它无需明火或传导式加热而让热直接在锅底产生,因此热效率得到了极大的提高。

1.6电磁炉的使用电磁炉民用化的最早记载是从1957年德国NEEF公司开始的,而后在1972年美国也开始了电磁炉的研发,到了上世纪80年代初,电磁炉已经在西方普及开来。

1.7中国电磁炉发展20世纪80年代初,电磁炉与空调、彩电、冰箱等一起进入中国。

虽然90年代初也曾掀起过一股猛烈的旋风,但由于电磁炉的技术要求高,许多厂家又急功近利,片面以价格战争夺市场,导致消费者质量投诉频繁,终于在热了一阵后急转直下,归于沉寂。

2.1电磁炉的结构电磁炉主要有两大部分构成:电子线路部分及结构性包装部分。

电子线路部分包括:功率板、主机板、灯板(操控显示板)、线圈盘及热敏支架、风扇马达等。

结构性包装部分包括:瓷板(新型电磁炉有用玻璃面板)、塑胶上下盖、风扇叶、风扇支架、电源线、说明书、功率贴纸、操作胶片、合格证、塑胶袋、防震泡沫、彩盒、条码、卡通箱。

2.11电磁炉整机零件包括如下:1、陶瓷板:又叫微晶玻璃板,位于电磁炉顶部,用于锅具的垫放,具有足够机械强度,耐酸碱腐蚀,耐高低温冲击。

2、上盖:用耐温塑料制成,作为电器的外保护壳。

3、面膜:用塑料薄膜制成,用于功能显示及按键操作指示。

4、灯板:又叫显示控制板,位于壳内,进行功能显示及功能按键操作。

5、炉面传感器组件:位于壳内,嵌在发热盘的中间,用橡胶头或其它方式顶住陶瓷板,用于控制炉面锅具的温度。

6、盘加热线盘:位于壳内,主工作器件,发射磁力线,自身也会发热。

7、主控板:又叫电源板、主板,位于壳内,作为电转换的控制的主工作部分。

8、电源线及线卡:连接市电与电磁炉,提供电源通道。

9、电风扇:位于壳内,通过吸风将炉内热量带出壳外,起降温作用。

10、下盖:用耐温塑料制成,作为电器的下保护壳,及支撑内部器件及锅具作用。

2.12主要部件讲解一、线圈盘线圈盘的外形如下图所示,它是由多根绝缘漆包线合成单股后盘绕而成的并固定在塑料骨架上。

在线圈盘中央安置有锅具温度检测热敏电阻塑料骨架的背面有几块铁氧体磁性元件。

铁氧体磁性元件的作用是吸收线圈盘产生的磁力线对主电路板的影响。

线圈盘有两根输出线,这两根线的输出端连接部分带有绝缘蜡管。

二、风扇组风扇组件由风扇叶片和风扇电机组成。

风扇主要是将功率管散热板上产生的热量和主板部分元件产生的热量通过散热风口驱赶到外部,从而降低电磁炉内部的温度,不使电磁炉内部温度升高。

三、面板显示电路该电路主要由功能按键、指示灯显示板、显示驱动电路、和控制电路等组成。

当操作面板按键时,接收到相应的控制信号经内部电路逻辑处理后输出相应的动作指令使电磁炉工作在相应的状态下。

四、主板控制电路主板控制电路主要由电源高低压稳压电路、控制电路、及外围元件组成的各种保护电路等组成。

当电磁炉通电后电源电路输出各种电压加到控制电路上控制电路得电正常工作,保证电磁炉对锅具进行加热。

2.2电磁炉工作原理电磁炉作为厨具市场的一种新型灶具。

它打破了传统的明火烹调方式采用磁场感应电流(又称为涡流)的加热原理,电磁炉是通过电子线路板组成部分产生交变磁场、当用含铁质锅具底部放置炉面时,锅具即切割交变磁力线而在锅具底部金属部分产生交变的电流(即涡流),涡流使锅具铁分子高速无规则运动,分子互相碰撞、摩擦而产生热能(故:电磁炉煮食的热源来自于锅具底部而不是电磁炉本身发热传导给锅具,所以热效率要比所有炊具的效率均高出近1倍)使器具本身自行高速发热,用来加热和烹饪食物,从而达到煮食的目的。

2.3电磁炉加热电路方框图2.4电磁炉的组成部分1.加热部分:电磁炉的锅体下面有搁板,下面有励磁线圈。

通过电磁感应产生涡电流对锅体进行加热。

2.控制部分:主要有电源开关,温度调节钮,功率选择钮等。

由内部的控制电路来掌控。

3.冷却部分:采用风冷的方式。

炉身的侧面分布有进风口和出风口,内部设有风扇。

4.电气部分:由整流电路、逆变电路、控制回路、继电器、电风扇等组成。

5.烹饪部分:主要包括各种炊具,供用户使用。

2.5电磁炉的分类电磁炉按感应线圈中的电流频率分为低频和高频两大类,相比较高频电磁灶受热效率高,比较省电。

按样式分类,可以分以下三种,台式电磁炉:分为单头和双头两种,具有摆放方便、可移动性强等优点。

因为价格低较受欢迎。

埋入式电磁炉:是将整个电磁炉放入橱柜面内,然后在台面上挖个洞,使灶面与橱柜台面成一个平面。

业内专家认为这种安装方法只求美观,但不科学,很大一部分消费群体把电磁炉当做火锅,埋入式炒菜并不方便。

嵌入式电磁炉:可适应不同锅具的需要,不再对锅具有特殊要求。

3电磁炉的特性1、更节能(热效率高)2、更安全(无明火烹调好处多)3、更环保(卫生、清洁)4、更精确(温度控制准确)5、更多能(煎、炒、炸、煮、炖全能行)6、更方便(操作简单外形秀丽)3.1电磁炉的优缺点优点:具有升温快、热效率高、无明火、无烟尘、无有害气体、对周围环境不产生热辐射、体积小巧、安全性好和外观美观等优点,能完成家庭的绝大多数烹饪任务。

缺点:电磁炉是平底锅在炒菜时就给人带来了不便,要使用平底锅,翻炒时不像传统炒勺那么如意,像颠勺的技巧要重新捉摸,而且中餐翻炒时那种火包锅的烹饪效果也不可能产生,这些对烹调的口味会有一些影响。

此外,绝大多数电磁炉,在火力的调节上还没有实现无级调节。

3.2电磁炉的保养陶瓷板清洁起来很方便。

如果是轻微的污垢,用柔软的湿抹布擦拭。

如果是油污垢,用柔软的湿抹布沾少量牙膏或中性洗洁剂在电磁炉处于热态时擦拭,此时小心烫手,然后再以柔软的湿抹布擦拭至不留残渣。

外壳用一般的中性洗洁剂清洗就可以了。

每次使用时保持锅底干净,不要干烧,有变色时使用牙膏或洗洁晶擦拭。

关机时需要等风扇完全停止了再拔掉电源。

4电磁炉十大品牌排行榜格兰仕电磁炉(十大电磁炉品牌,格兰仕)美的电磁炉(十大电磁炉品牌,美的制冷集团)奔腾电磁炉(十大电磁炉品牌,上海奔腾集团)九阳电磁炉(十大电磁炉品牌,九阳股份有限公司)苏泊尔电磁炉(十大电磁炉品牌,苏泊尔)SKG电磁炉(十大电磁炉品牌,德国SKG集团公司)三洋电磁炉(十大电磁炉品牌,三洋家用电器有限公司)金灶电磁炉(十大电磁炉品牌,海利集团)富士宝电磁炉(十大电磁炉品牌,佛山市富士宝电器)康佳电磁炉(十大电磁炉品牌,康佳集团)5设计材料的分类在工业设计的范畴内,材料是指用于工业设计并且不依赖人的意识而存在的所有物质,因此设计材料所涉及的范围十分广泛,从气态、液态到固态,从简单到化学物,无论是传统材料还是现在材料,无论是天然材料还是人工材料,无论是单一材料还是复合材料,均是设计的物质基础。