设计材料及加工工艺(整理)

- 格式:pdf

- 大小:46.82 MB

- 文档页数:66

设计材料及加工工艺思考题P323.连接技术是一种富有创造性的技术,试对各种连接方式进行分析。

答:连接工艺是将两个或两个以上的材料零部件连接在一起的工艺和技术,是产品设计中一个十分重要的问题。

产品无论是简单的还是复杂的,都是由不同材料、不同功能的零部件组装而成。

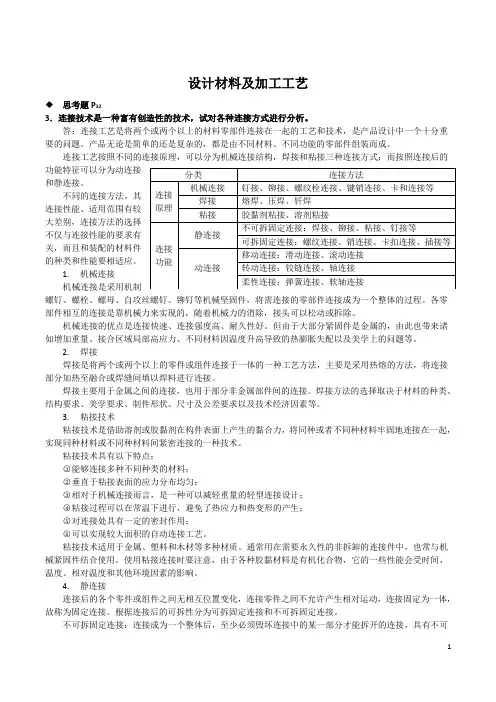

连接工艺按照不同的连接原理,可以分为机械连接结构,焊接和粘接三种连接方式;而按照连接后的功能特征可以分为动连接不同的连接方法,其连接性能、适用范围有较大差别,连接方法的选择不仅与连接性能的要求有关,而且和装配的材料件的种类和性能要相适应。

1.机械连接机械连接是采用机制螺钉、螺栓、螺母、自攻丝螺钉、铆钉等机械坚固件,将需连接的零部件连接成为一个整体的过程。

各零部件相互的连接是靠机械力来实现的,随着机械力的消除,接头可以松动或拆除。

机械连接的优点是连接快速、连接强度高、耐久性好。

但由于大部分紧固件是金属的,由此也带来诸如增加重量、接合区域局部高应力、不同材料因温度升高导致的热膨胀失配以及美学上的问题等。

2.焊接焊接是将两个或两个以上的零件或组件连接于一体的一种工艺方法,主要是采用热熔的方法,将连接部分加热至融合或焊缝间填以焊料进行连接。

焊接主要用于金属之间的连接,也用于部分非金属部件间的连接。

焊接方法的选择取决于材料的种类、结构要求、美学要求、制件形状、尺寸及公差要求以及技术经济因素等。

3.粘接技术粘接技术是借助溶剂或胶黏剂在构件表面上产生的黏合力,将同种或者不同种材料牢固地连接在一起,实现同种材料或不同种材料间紧密连接的一种技术。

粘接技术具有以下特点:○1能够连接多种不同种类的材料;○2垂直于粘接表面的应力分布均匀;○3相对于机械连接而言,是一种可以减轻重量的轻型连接设计;○4粘接过程可以在常温下进行,避免了热应力和热变形的产生;○5对连接处具有一定的密封作用;○6可以实现较大面积的自动连接工艺。

粘接技术适用于金属、塑料和木材等多种材质。

通常用在需要永久性的非拆卸的连接件中,也常与机械紧固件结合使用。

摘要工艺学是研究机械加工工艺技术和夹具设计为主的技术学科,具有很强的实践性,要求学习过程中应紧密联系生产实践,同时它又具有很强的综合性。

本次毕业设计研究的课题是法兰盘加工工艺及夹具的设计,主要内容如下:首先,对零件进行分析,主要是零件作用、结构和工艺的分析,通过零件分析可以了解零件的基本情况,而工艺分析可以知道零件的加工表面和加工要求。

根据零件图提出的具体加工要求,确定毛坯的制造形式和尺寸。

第二步,进行基面的选择,确定加工过程中的粗基准和精基准。

根据选好的基准,制定工艺路线方案,通常情况下制定两种以上的工艺路线方案,通过工艺方案的比较分析,再确定出可以使零件的几何形状、尺寸精度及位置精度等技术要求得到合理保证的工艺路线方案。

第三步,根据已经确定的工艺路线,选择加工设备及工艺装备,再确定每一工步的切削用量及时间定额。

第四步,设计工序Ⅶ—钻法兰盘4mm斜孔的夹具。

先提出夹具设计任务,选择定位基准,再确定夹具结构方案,然后开始切削力、夹紧力的计算和定位误差的分析。

最后,把整个设计过程整理为设计说明书和图纸,至此整个设计基本完成。

关键词:法兰盘;加工工艺;夹具设计。

AbstractTechnology is the study of machining fixture design technology and technology-based disciplines, with a very practical, requiring close contact with the learning process should be productive practice, but it also has a strong and comprehensive.The issue is the graduation of flange and fixture design process, the following key elements: First, the analysis of parts, mainly the role of parts, structural and process analysis, part by part analysis to understand the basic situation, The process analysis to know the machining surface and machining requirements. According to the specific part drawing processing requirements, to determine the manufacture of blank forms and dimensions.The second step, the choice of the base surface to determine the processing of coarse and fine reference base. According to the chosen benchmark, the development process route programs, usually two or more of the process line development program, through the process of comparative analysis of the program, and then determine the geometry can make the part shape, size and location accuracy of a reasonable accuracy and other technical requirements programs to ensure the process route.The third step, according to process routes have been identified, select the processing equipment and process equipment, and then determine the amount of each process step of cutting and time fixed for the rough.The fourth step, the design process Ⅶ - 4mm Flange drilling inclined holes of the fixture. To present the fixture design task, select locating datum, and then determine the fixture structure solution, and then began cutting force, clamping force calculation and analysis of positioning error.Finally, the process of finishing the entire design specifications and drawings for the design, bringing the whole design is basically completed.Keywords: Flange; Processing Technology; Fixture Design.第1章绪论1.1机械加工工艺的发展现状随着机械制造业的发展和科学技术的进步,机械制造工艺的内涵和面貌下不断发生变化,近一二十年的技术进展主要表现在以下几方面:(1)常规工艺的不断优化常规工艺的方向是实现高效化、精密化、强韧化、轻量化,以形成优质高效、低耗少污染的先进实用工艺为主要目标,同时实现工艺设备、辅助工艺、工艺材料、检测控制系统的成套工艺服务,使优化工艺易于为企业所采用。

1. 表面立体印刷(水转印)水转印——是利用水的压力和活化剂使水转印载体薄膜上的剥离层溶解转移,基本流程为:a. 膜的印刷:在高分子薄膜上印上各种不同图案;b. 喷底漆:许多材质必须涂上一层附着剂,如金属、陶瓷等,若要转印不同的图案,必须使用不同的底色,如木纹基本使用棕色、咖啡色、土黄色等,石纹基本使用白色等;c. 膜的延展:让膜在水面上平放,并待膜伸展平整;d. 活化:以特殊溶剂(活化剂)使转印膜的图案活化成油墨状态;e. 转印:利用水压将经活化后的图案印于被印物上;f. 水洗:将被印工件残留的杂质用水洗净;g. 烘干:将被印工件烘干,温度要视素材的素性与熔点而定;h. 喷面漆:喷上透明保护漆保护被印物体表面;i. 烘干:将喷完面漆的物体表面干燥。

水转印技术有两类,一种是水标转印技术,另一种是水披覆转印技术,前者主要完成文字和写真图案的转印,后者则倾向于在整个产品表面进行完整转印。

披覆转印技术(Cubic Transfer)使用一种容易溶解于水中的水性薄膜来承载图文。

由于水披覆薄膜张力极佳,很容易缠绕于产品表面形成图文层,产品表面就像喷漆一样得到截然不同的外观。

披覆转印技术可将彩色图纹披覆在任何形状之工件上,为生产商解决立体产品印刷的问题。

曲面披覆亦能在产品表面加上不同纹路,如皮纹、木纹、翡翠纹及云石纹等,同时亦可避免一般板面印花中常现的虚位。

且在印刷流程中,由于产品表面不需与印刷膜接触,可避免损害产品表面及其完整性。

2. 金属拉丝直纹拉丝是指在铝板表面用机械磨擦的方法加工出直线纹路。

它具有刷除铝板表面划痕和装饰铝板表面的双重作用。

直纹拉丝有连续丝纹和断续丝纹两种。

连续丝纹可用百洁布或不锈钢刷通过对铝板表面进行连续水平直线磨擦(如在有装置的条件下手工技磨或用刨床夹住钢丝刷在铝板上磨刷)获取。

改变不锈钢刷的钢丝直径,可获得不同粗细的纹路。

断续丝纹一般在刷光机或擦纹机上加工制得。

制取原理:采用两组同向旋转的差动轮,上组为快速旋转的磨辊,下组为慢速转动的胶辊,铝或铝合金板从两组辊轮中经过,被刷出细腻的断续直纹。

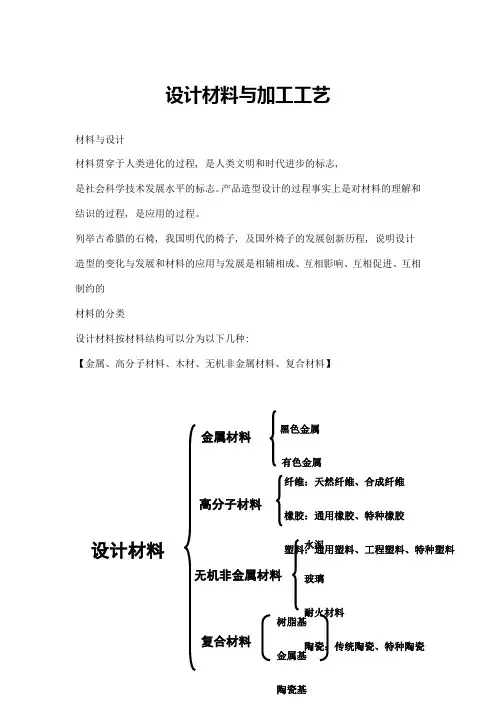

设计材料与加工工艺材料与设计材料贯穿于人类进化的过程, 是人类文明和时代进步的标志,是社会科学技术发展水平的标志。

产品造型设计的过程事实上是对材料的理解和结识的过程, 是应用的过程。

列举古希腊的石椅, 我国明代的椅子, 及国外椅子的发展创新历程, 说明设计造型的变化与发展和材料的应用与发展是相辅相成、互相影响、互相促进、互相制约的 材料的分类设计材料按材料结构可以分为以下几种:【金属、高分子材料、木材、无机非金属材料、复合材料】设计材料金属材料高分子材料无机非金属材料复合材料黑色金属 有色金属纤维:天然纤维、合成纤维橡胶:通用橡胶、特种橡胶塑料:通用塑料、工程塑料、特种塑料水泥 玻璃耐火材料 陶瓷:传统陶瓷、特种陶瓷 树脂基金属基 陶瓷基力学性能(机械性能) 高低温性能: 抗蠕变, 抗脆化物理性能:化学性能: 抗腐蚀工艺性能:一. 金属的分类:通常将金属分为黑色金属和有色金属, 黑色金属 通常指铁, 锰、铬及它们的合金(重要指钢铁)。

有色金属通常是指除黑色金属以外的其他金属。

材料的性能黑色金属有色金属二. 金属的分类与特性1.黑色金属的分类及特性种类特性用途铁是一种光亮的银白色金属。

密度7.86克/厘米3。

熔点1535℃, 沸点2750℃。

常见化合价+2和+3, 有好的延展性和导热性。

也能导电。

纯铁既能磁化, 又可去磁, 且均很迅速。

化学性质比较活泼, 是一种良好的还原剂。

工业部门铬(铬钢)银白色金属, 质硬而脆。

密度7.20克/厘米3。

熔点1857±20℃, 沸点不锈钢, 汽车零件, 工具, 磁带和录像带2.有色金属的分类三. 钢铁的牌号1.碳钢的牌号表达方法2.普通碳素钢结构钢的牌号和用途3.合金钢:在优质碳素结构钢的基础上, 适当加入合金元素制成, 以调节钢材性能。

按所含元素不同可分为:锰钢、铬钢、铬镍钢、铬钼钒钢等24个钢组, 共77个常用普通低合金结构钢的牌号说明: 牌号: 20MnV(含碳0.17%--0.24%、含锰1.30%--1.60%、含钒0.07%--0.12% )。

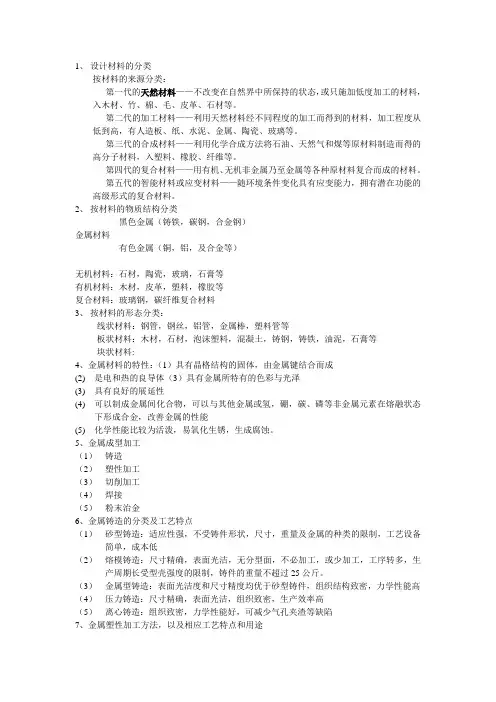

1、设计材料的分类按材料的来源分类:第一代的天然材料——不改变在自然界中所保持的状态,或只施加低度加工的材料,入木材、竹、棉、毛、皮革、石材等。

第二代的加工材料——利用天然材料经不同程度的加工而得到的材料,加工程度从低到高,有人造板、纸、水泥、金属、陶瓷、玻璃等。

第三代的合成材料——利用化学合成方法将石油、天然气和煤等原材料制造而得的高分子材料,入塑料、橡胶、纤维等。

第四代的复合材料——用有机、无机非金属乃至金属等各种原材料复合而成的材料。

第五代的智能材料或应变材料——随环境条件变化具有应变能力,拥有潜在功能的高级形式的复合材料。

2、按材料的物质结构分类黑色金属(铸铁,碳钢,合金钢)金属材料有色金属(铜,铝,及合金等)无机材料:石材,陶瓷,玻璃,石膏等有机材料:木材,皮革,塑料,橡胶等复合材料:玻璃钢,碳纤维复合材料3、按材料的形态分类:线状材料:钢管,钢丝,铝管,金属棒,塑料管等板状材料:木材,石材,泡沫塑料,混凝土,铸钢,铸铁,油泥,石膏等块状材料:4、金属材料的特性:(1)具有晶格结构的固体,由金属键结合而成(2)是电和热的良导体(3)具有金属所特有的色彩与光泽(3)具有良好的展延性(4)可以制成金属间化合物,可以与其他金属或氢,硼,碳、磷等非金属元素在熔融状态下形成合金,改善金属的性能(5)化学性能比较为活泼,易氧化生锈,生成腐蚀。

5、金属成型加工(1)铸造(2)塑性加工(3)切削加工(4)焊接(5)粉末治金6、金属铸造的分类及工艺特点(1)砂型铸造:适应性强,不受铸件形状,尺寸,重量及金属的种类的限制,工艺设备简单,成本低(2)熔模铸造:尺寸精确,表面光洁,无分型面,不必加工,或少加工,工序转多,生产周期长受型壳强度的限制,铸件的重量不超过25公斤。

(3)金属型铸造:表面光洁度和尺寸精度均优于砂型铸件,组织结构致密,力学性能高(4)压力铸造:尺寸精确,表面光洁,组织致密,生产效率高(5)离心铸造:组织致密,力学性能好,可减少气孔夹渣等缺陷7、金属塑性加工方法,以及相应工艺特点和用途(1)总特点:改善材料饿组织结构和性能,产品可直接制取或便于加工,无切削,金属损耗小(2)方法:A、锻造,可做金属工艺品,刀具,机械零件B、轧制:热轧变形抗力小,变形量大,生产效率高,适合轧制大断面尺寸,塑性较差或变形量较大的材料,如圆钢,方钢,角钢,工字钢等。

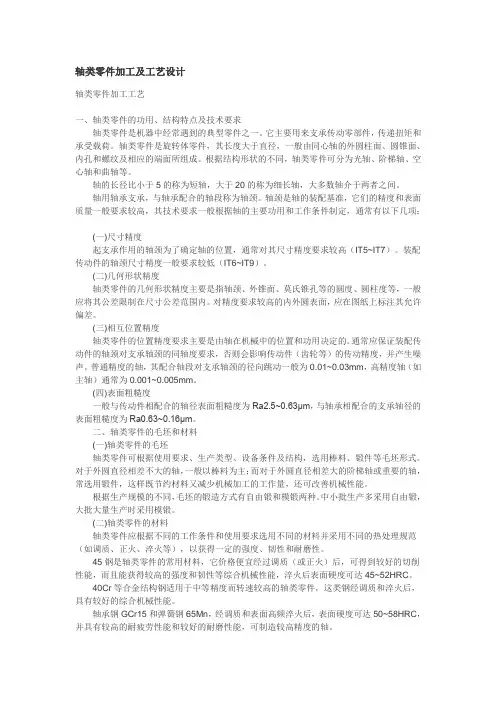

轴类零件加工及工艺设计轴类零件加工工艺一、轴类零件的功用、结构特点及技术要求轴类零件是机器中经常遇到的典型零件之一。

它主要用来支承传动零部件,传递扭矩和承受载荷。

轴类零件是旋转体零件,其长度大于直径,一般由同心轴的外圆柱面、圆锥面、内孔和螺纹及相应的端面所组成。

根据结构形状的不同,轴类零件可分为光轴、阶梯轴、空心轴和曲轴等。

轴的长径比小于5的称为短轴,大于20的称为细长轴,大多数轴介于两者之间。

轴用轴承支承,与轴承配合的轴段称为轴颈。

轴颈是轴的装配基准,它们的精度和表面质量一般要求较高,其技术要求一般根据轴的主要功用和工作条件制定,通常有以下几项:(一)尺寸精度起支承作用的轴颈为了确定轴的位置,通常对其尺寸精度要求较高(IT5~IT7)。

装配传动件的轴颈尺寸精度一般要求较低(IT6~IT9)。

(二)几何形状精度轴类零件的几何形状精度主要是指轴颈、外锥面、莫氏锥孔等的圆度、圆柱度等,一般应将其公差限制在尺寸公差范围内。

对精度要求较高的内外圆表面,应在图纸上标注其允许偏差。

(三)相互位置精度轴类零件的位置精度要求主要是由轴在机械中的位置和功用决定的。

通常应保证装配传动件的轴颈对支承轴颈的同轴度要求,否则会影响传动件(齿轮等)的传动精度,并产生噪声。

普通精度的轴,其配合轴段对支承轴颈的径向跳动一般为0.01~0.03mm,高精度轴(如主轴)通常为0.001~0.005mm。

(四)表面粗糙度一般与传动件相配合的轴径表面粗糙度为Ra2.5~0.63μm,与轴承相配合的支承轴径的表面粗糙度为Ra0.63~0.16μm。

二、轴类零件的毛坯和材料(一)轴类零件的毛坯轴类零件可根据使用要求、生产类型、设备条件及结构,选用棒料、锻件等毛坯形式。

对于外圆直径相差不大的轴,一般以棒料为主;而对于外圆直径相差大的阶梯轴或重要的轴,常选用锻件,这样既节约材料又减少机械加工的工作量,还可改善机械性能。

根据生产规模的不同,毛坯的锻造方式有自由锻和模锻两种。

塑胶模具开发设计的最常见方法及工艺三篇篇一:塑胶模具开发设计的最常见方法及工艺1)、测量工具:卡尺、千分尺、千分表、标准量块、标准角块、转盘、角规、投影仪、抄数机等;2、加工机器及设备:锣床、车床、磨床、钻床、CNC(电脑锣)、火花机、线切割机等。

3)加工方法及工艺一般模胚直接从模胚厂订回,其加工方法这里略去。

按精密注塑模具加工设计图纸,订回模胚、模仁、行位、斜顶、镶件等钢料即可开始安排精密注塑模具加工。

按加工工艺大概分为精密注塑模具加工粗加工及精密注塑模具加工精加工两块。

模胚开框,由锣床或电脑锣先开粗、后精框(也可由模胚厂代为加工,但要付给相应的费用;一些小型模房为节约成本往往自己加工,但效率低,精度不高),其它部件同样也是先塑胶模具开发设计粗加工成粗胚,后经电脑锣、火化机、线切割机精加工的到符合图纸精度要求的零件,最后装配入模胚成为一套完整的模具。

其流程大概如下:模胚开框模仁、行位等CNC加工铜公加工、火机加工型腔(EMD)钳工加工(FIT模)抛光(省模)装模试模。

实际制造中,几种塑胶模具开发设计加工工艺交织在一起,需要塑胶模具开发设计人员与模具师傅安排好各个环节,一步出错,满盆皆负!返工往往造成对模具的损害,做出来的精密注塑模具加工就不漂亮了。

要补救好的话,只能换料,这将增加时间和成本,而很多时候时间是最重要的。

现在精密注塑模具加工行业竞争很激烈,客户给模房的时间都很急,不能按时交模,最终将失去客户!各加工机械设备的功能简介:1、锣床,用于人工铣、切较形状较简单、规则的工件,如直线、斜线;常用来加工精度不是很高的工件,模胚开框、模仁、行位开料等。

2、车床,主要用于圆形的工件加工,如唧嘴、定位环、法兰、圆形模呵(CORE)、圆形铜公等;精度可达较高的要求。

3、磨床,主要用于钢料磨平,磨基准等,可满足大部精度要求。

4、钻床,主要用于钻空、攻牙、打运水孔等。

众多XX模具厂都将参与这个展会塑胶模具加工行业的机会,注塑加工厂讲的是诚信,和品质,喷油厂及时交货,不偏色,无色差,平板电脑模具专业制造厂家,精密度高,自动喷涂等等服务。

1 .材料的派生特性包括材料的加工特性、材料的感觉特性、环境特性和材料的经济特性2、机械连接是采用机制螺栓、螺母、自攻丝螺钉、铆钉等机械紧固件将需连接的零部件连接成为一个整体的过程。

3、、机械连接的优点是连接快速、连接强度高、耐久性好。

4、焊接主要是采用热熔的方法。

5、从产品造型设计出发,表面处理的目的是:一是保护产品,及保护材料本身赋予产品表面的光泽、色彩、机理等而呈现出外观美,并提高产的耐用性,确保产品的安全性,由此由此有效的利用材料资源;二是根据产品造型设计的意图,改变产品表面状态,赋予表面更丰富的色彩、光泽、机理等,提高表面装饰效果,改变表面的物理性能(光性能、热性能、电性能等)、化学性能(防腐蚀、防污染、延长使用寿命)及生物学性能(防虫、防腐、防毒等),是产品表面有更好的感觉特性。

6、造型材料表面处理的分类;表面精加工、表面层改质、表面被覆。

7、质感设计的主要作用1、提高适用性2、增加宜人性3、塑造产品的精神品味4、达到产品的多样性和经济性5、创造全新的产品风格。

8、线材形态类别;直线线材和曲线线材。

9、面材形态类别;直面形态和曲面形态。

10、块材的类型:直面块材和曲面块材。

11、绿色设计的基本原则----6R设计原则:及研究(research)、保护(reserve)、减量化(reduce)、回收(recycling)、重复使用(reuse)、和再生(regeneration)12、金属材料以其优良的力学性能、加工性能和独特的表面特性,成为现代产品设计中的一大主流材质。

13、按金属材料构成元素分为黑色金属材料、有色金属材料、和特殊金属材料。

14、按金属材料主要性能和用途分为金属结构材料和金属功能材料。

15、金属材料几乎都是具有晶格结构的固体,有金属键组合而成。

16、金属的材料特性表现在一下几个方面;1、金属材料表面具有金属所特有的色彩,良好的反射能力、不透明性及金属光泽。

2、优良的力学性能3、优良的加工性能(包括塑性成型性、铸造性、切削加工及焊接等性能)。

设计材料及加工工艺(修订版)(章节总结)班级:工业设计101姓名:柳佳学号:201010131指导老师:王斌修目录第一章……………………………………………(1-2)第二章……………………………………………(2-4)第三章……………………………………………(4-5)第四章……………………………………………(5-7)第五章……………………………………………(7-9)第六章……………………………………………(9-11)第七章……………………………………………(11-12)第八章……………………………………………(12-14)第九章……………………………………………(14-15)第十章……………………………………………(15-16)第十一章…………………………………………(16-17)第一章概论纵观人类进化历史,材料的开发、使用和完善都贯穿其中,是人类文明和时代进步的标志,是社会科学技术发展水平的标志。

材料是人类生产各种所需产品和生活中不可缺少的物质基础。

人类改造世界的创造性活动,是通过利用材料来创造各种产品得以实现的。

人类的设计意识与使用材料是并生共存的,任何设计都需要通过材料来实现。

产品造型设计的过程实际上是对材料的理解和认识的过程,是“造物”与“创新”的过程,是应用的过程。

列举古希腊的石椅,我国明代的椅子,及国外椅子的发展创新历程,说明设计造型的变化与发展和材料的应用与发展是相辅相成、相互影响、相互促进、相互制约的。

通过不断的是研究和实践,设计师们在材料的运用上给我留下了丰富而宝贵的经验。

依托着科学技术的发展,各种新材料、新工艺不断涌现,给材料运用更大的发展空间。

产品科学的发展,使产品形态产生了根本变化。

产品造型设计是工业产品技术功能设计与美学设计的结合与统一,集现代科学技术与社会文化、经济和艺术为一体。

造型设计是一种人造物的活动,是人们在一定文化艺术指导下,有意识、有目的地运用人类科学文化发展的优秀成果,用现代工业生产方式将各种材料转变为具有一定价值或具有商品性的工业产品的创造活动。

2014设计材料及加工工艺期末总结第一章概论1.产品造型设计的三个要素及相互关系。

产品设计的三要素:产品的功能、产品的形态、材料与工艺功能与形态建立在材料与工艺基础上,各种材料的的特性因加工特性不同而体现出不同的材质美,从而影响产品造型设计。

2.材料的特性有哪些?固有特性:物理特性:(1)物理性能:密度、硬度(2)(力学)机械性能:强度、弹性和塑性、脆性和韧性、刚度、耐磨性等(3)热性能:导热性、耐热性、热胀性、耐燃性、耐火性(4)电性能:导电性、电绝缘性(5)磁性能:铁磁性、顺磁性、抗磁性(6)光性能:对光的反射、折射、透射化学特性:(1)抗氧化性(2)耐腐蚀性(3)耐候性派生特性:(1)加工特性(2)感觉特性(3)环境特性(4)经济性第二章材料的工艺特性1 什么是材料的工艺性?材料适应各种工艺处理要求的能力。

材料的工艺性包括成型加工工艺、连接工艺、表面处理工艺2 材料成型加工工艺的选择。

(1)去除成形(减法成形)在坯料成形过程中,将多余部分去除而获得所需形态,如车削、铣削、刨削、磨削等。

(2)堆积成形(加法成形)通过原料堆积获得所需形态。

如铸造、焙烧、压制、注射成型。

(3)塑性成形坯料在成形过程中不发生重量变化,只有形状的变化,如弯曲、压制、压延等。

3 材料表面处理的目的、工艺类型及选择。

表面处理的目的:(1)保护产品(2) 赋予产品一定的感觉特性工艺类型及选择A 表面精加工工艺技术:研磨、抛光、喷砂、蚀刻效果:平滑、光亮、肌理B 表面层改质工艺技术:化学处理、阳极氧化效果:特定的色彩、光泽C 表面被覆技术:镀层、涂层(PVD、CVD)、珐琅、表面覆贴效果:覆盖产品材料,表面呈现覆贴材料的效果。

4 快速成型的原理及特点,了解几种快速成型技术。

快速成型的原理:是基于离散、堆积原理而实现快速加工原型或零件的加工技术。

过程:1)利用计算机辅助设计(CAD)技术,建立零件的三维模型;2)对该三维(3D)模型进行分层离散处理,将三维模型数据变成二维(2D)平面数据。

艺术设计材料及加工工艺1. 引言艺术设计材料及加工工艺在艺术创作过程中起着至关重要的作用。

选择合适的材料和掌握适用的加工工艺是创作一个成功的艺术作品的重要因素。

本文将介绍一些常见的艺术设计材料以及相应的加工工艺。

2. 艺术设计材料2.1 绘画材料绘画是艺术设计中常用的表现方式之一,常见的绘画材料包括画布、油画颜料、水彩颜料、粉彩颜料等。

选取适合的绘画材料可以实现不同的效果,例如油画颜料可以表现出浓郁的色彩和质感,水彩颜料则更适合表现轻快和透明的效果。

2.2 雕塑材料雕塑是艺术设计中的另一种表现方式,常见的雕塑材料包括石材、木材、金属等。

不同的材料具有不同的质感和表现力,艺术家可以根据作品的需求选择合适的材料进行雕刻和塑造。

2.3 纺织品材料纺织品材料在艺术设计中常用于制作服装、家居装饰等。

常见的纺织品材料包括棉、麻、丝、毛等。

这些材料具有丰富的质感和颜色,可以通过织造、编织、染色等加工工艺制作出各种不同风格和效果的纺织品。

2.4 陶瓷材料陶瓷是一种古老而独特的艺术设计材料,常用于制作陶器、瓷器等。

陶瓷材料可以通过陶瓷工艺的烧制和装饰技术呈现出丰富的色彩和纹理,具有很高的艺术价值。

3. 加工工艺3.1 绘画加工工艺在绘画加工过程中,常用的工艺包括画笔的运用、颜料的调制和色彩的运用等。

艺术家可以通过掌握不同的绘画技巧和工艺方法,创作出丰富多样的绘画作品。

3.2 雕塑加工工艺在雕塑加工过程中,常用的工艺包括刻、镂、塑等。

艺术家可以通过运用不同的工艺技法,将创作的想法和形象塑造出来,实现作品的立体感和表现力。

3.3 纺织品加工工艺在纺织品加工过程中,常用的工艺包括织造、编织、染色、刺绣等。

艺术家可以通过选择合适的纺织品材料和掌握不同的工艺方法,制作出各种独特的纺织品作品。

3.4 陶瓷加工工艺在陶瓷加工过程中,常用的工艺包括成型、抛光、上色等。

艺术家可以通过运用不同的陶瓷工艺技法,制作出具有各种形状和纹理的陶瓷作品。

产品设计材料及加工工艺教案一、教学目标1. 了解产品设计的基本概念及其与材料、加工工艺之间的关系。

2. 掌握常见材料的特点、性能及应用范围。

3. 熟悉各种加工工艺的基本原理、方法及适用范围。

4. 培养学生的创新意识和实践能力,提高产品设计质量。

二、教学内容1. 产品设计概述产品设计的定义、目的和意义产品设计的基本原则和方法2. 材料的选择与运用材料的分类及特点常用材料(金属、塑料、木材、陶瓷等)的性能及应用材料选择的原则和依据3. 加工工艺概述加工工艺的定义、分类和作用常见加工工艺(铸造、锻造、焊接、切削、表面处理等)的基本原理和方法加工工艺选择的原则和依据4. 产品设计中的加工工艺应用产品设计过程中加工工艺的考虑因素加工工艺在产品设计中的应用实例5. 产品设计实践案例分析案例一:某电子产品的设计与制造案例二:某家居用品的设计与制造三、教学方法1. 讲授法:讲解产品设计的基本概念、材料选择和加工工艺的相关知识。

2. 案例分析法:分析实际产品设计案例,引导学生了解和掌握设计过程中材料和加工工艺的应用。

3. 实践操作法:安排课后实践任务,让学生亲自操作,巩固所学知识。

四、教学评估1. 课堂问答:检查学生对产品设计、材料选择和加工工艺的理解和掌握程度。

2. 课后作业:分析实际产品设计案例,评估学生对知识的应用能力。

3. 实践报告:评估学生在实践操作中对材料和加工工艺的运用能力。

五、教学资源1. 教材:产品设计材料及加工工艺相关教材。

2. 课件:PowerPoint课件,展示产品设计、材料选择和加工工艺的相关内容。

3. 案例资料:实际产品设计案例,用于分析和讨论。

4. 实践工具:实验室或工作场所的相关工具和设备。

六、教学内容6. 材料性能测试与分析材料力学性能测试方法材料物理性能测试方法材料化学性能测试方法材料性能分析与应用7. 产品设计中的成本考虑成本在产品设计中的重要性成本估算与控制方法材料与加工工艺对成本的影响降低成本的策略与实例8. 可持续设计与环保材料可持续设计的概念与重要性环保材料的选择与运用产品设计中的环保考虑案例分析:环保材料在产品设计中的应用9. 产品设计的可靠性工程可靠性工程的基本概念可靠性设计的原则与方法材料与加工工艺对可靠性的影响可靠性测试与评估10. 产品设计的未来趋势数字化设计与制造智能化材料与产品个性化设计与定制跨界融合与创新七、教学方法1. 讲授法:讲解材料性能测试与分析、成本考虑、可持续设计与环保材料、可靠性工程和产品设计未来趋势的相关知识。