《机械设计》第九版-公式大全

- 格式:doc

- 大小:428.50 KB

- 文档页数:9

机械设计基础公式概念大全一、材料力学基础公式1.应力公式:材料的应力定义为单位面积上的力,常用公式为:σ=F/A,其中σ为应力,F为作用力,A为横截面积。

2.应变公式:材料的应变定义为单位长度变化量,常用公式为:ε=ΔL/L0,其中ε为应变,ΔL为长度变化量,L0为原长度。

3.模量公式:材料的模量定义为应力和应变的比值,常用公式为:E=σ/ε,其中E为模量,σ为应力,ε为应变。

二、机械设计基础公式1.转矩公式:转矩是指力对物体产生的转动效果,常用公式为:T=F×r,其中T为转矩,F为力,r为力臂的长度。

2.功率公式:机械设备的功率定义为单位时间内做功的能力,常用公式为:P=W/t,其中P为功率,W为做的功,t为时间。

3.速度公式:速度是指物体在单位时间内移动的距离,常用公式为:v=s/t,其中v为速度,s为距离,t为时间。

三、传动基础公式1.推力公式:推力是指传动装置中由于力的作用而产生的推动力,常用公式为:F=P/(N×η),其中F为推力,P为功率,N为转速,η为效率。

2.齿轮传动公式:齿轮的传动比定义为从动齿轮齿数与主动齿轮齿数的比值,常用公式为:i=Z2/Z1,其中i为传动比,Z2为从动齿轮齿数,Z1为主动齿轮齿数。

3.带传动公式:带传动的传动比定义为小轮直径与大轮直径的比值,常用公式为:i=d2/d1,其中i为传动比,d2为小轮直径,d1为大轮直径。

四、力学基础概念1.惯性:物体保持静止或匀速直线运动的性质。

2.动量:物体运动的能量,表示为物体质量与速度乘积的大小。

3.冲量:引起物体速度变化的力乘以作用时间。

4.能量:物体具有的做功的能力。

5.功:力对物体的移动所做的工作。

以上只是机械设计基础公式和概念的一部分,机械设计中还有许多其他重要的公式和概念,如静力学、动力学、挠曲和弯曲等。

掌握这些基础公式和概念能够帮助机械设计师更好地进行设计计算和分析,为机械设备的设计提供准确和可靠的依据。

机械设计机械设计总论考研公式大全

机械设计是工程设计的一门学科,涉及到机械的构造、运动、力学、热力学等方面。

在考研中,机械设计总论是机械工程专业的一个重要科目。

以下是一些与机械设计总论相关的公式:

1.机械效率公式:

机械效率=有用输出功/输入功

2.刚体平衡公式:

ΣFx = 0

ΣFy = 0

ΣMz = 0

3.刚体平动的动力学公式:

F = ma

4.刚体转动的动力学公式:

ΣM = Iα

5.线速度与角速度的关系:

v = ωr

6.位移与速度的关系:

v = ds / dt

7.功率公式:

功率=功/时间= W / t

8.动能公式:

动能= 1/2mv^2

9.势能公式:

势能= mgh

10.齿轮传动公式(减速比):

i = N2 / N1

这些公式只是机械设计中的一部分,还有很多其他公式需要在具体的题目中应用。

此外,除了公式,机械设计总论还涉及到机械设计

的原则、方法、工艺、材料等内容。

在考研中,还需要掌握相关的理

论知识和解题技巧。

拓展:机械设计总论还包括了机械设计的相关内容,比如机械元

件的设计、机械传动系统的设计、机械结构的设计等。

在机械设计中,还有一些常用的标准公式和表格,比如键与轴设计的公式、齿轮设计

的公式、动力传递、弹簧设计、轴承设计等,这些公式和表格可以作

为设计计算的基础。

总之,机械设计总论是机械工程专业考研的重要科目,涉及到众

多的公式和知识点。

掌握这些公式并理解其应用场景是考研成功的关键,同时也需要对机械设计相关的知识有一个全面的了解和掌握。

机械设计机械设计总论考研公式大全机械设计是工程学中的一个重要领域,它涉及到力学、材料学、热力学等多个学科的知识,是设计制造各种机械设备和系统的基础。

对于准备参加机械设计领域考研的同学们来说,掌握各种机械设计的公式是非常重要的。

下面是一份关于机械设计的公式大全,希望对大家有所帮助。

1. 力学基础公式:- 弹簧的刚度公式:F=kx,其中F为弹簧的弹力,k为弹簧的刚度系数,x为弹簧的位移。

- 杠杆公式:M=F×d,其中M为杠杆的力矩,F为作用力,d为力臂长度。

- 平衡条件公式:ΣF=0,ΣM=0,分别表示合力和合力矩的平衡条件。

2. 材料力学公式:- 应力和应变关系公式:σ=Eε,其中σ为应力,E为弹性模量,ε为应变。

- 轴向受力构件的拉伸或压缩变形公式:δ=FL/AE,其中δ为变形,F为受力,L为长度,A为横截面积,E为弹性模量。

3. 连接与传动公式:- 齿轮传动的传动比公式:i=n2/n1,其中i为传动比,n2为从动齿轮的转速,n1为主动齿轮的转速。

- 滚动轴承额定寿命公式:L10=(C/P)^3×10^6,其中L10为额定寿命,C为基本动载荷,P为等效动载荷。

4. 设计相关公式:- 弧齿锥齿轮传动的模数公式:m=(Z1+Z2)/2a,其中m为模数,Z1、Z2为齿轮齿数,a为齿轮间距。

- 稳定的双曲线摆线副设计公式:ρa=υ_a/2,ρb=υ_b/2,其中ρa、ρb为双曲线参数,υ_a、υ_b为滚子的实际顶点坐标。

以上是一些机械设计领域常见的公式,希望能帮助大家在考研复习中更好地掌握机械设计相关知识。

在备战考研的过程中,不断巩固这些公式,并且能够熟练应用到实际问题的解决中,将更有利于取得优异的成绩。

祝愿大家顺利通过考研,实现自己的学业目标!。

机械设计计算公式机械设计是指利用机械原理和机械工程学知识设计制造各种机械装置、机械零部件以及机械系统,以满足工程技术要求和使用要求的工程领域。

在机械设计中,经典的计算公式是非常重要的工具,用于解决各种设计问题和计算设计参数。

本文将介绍几个经典的机械设计计算公式,并给出详细的说明。

1.扭矩和功率计算公式扭矩和功率是机械运动过程中常用的两个参数,它们之间存在一定的关系。

对于旋转运动的机械系统,扭矩和功率的计算公式如下:扭矩T=P/(ω×n)功率P=T×ω×n其中,T表示扭矩,P表示功率,ω表示角速度,n表示转速。

根据这两个公式,我们可以根据已知条件计算扭矩和功率,或者通过已知扭矩和功率计算转速和角速度。

2.强度和刚度计算公式在机械设计中,强度和刚度是两个重要的设计参数。

强度是指机械零部件在工作过程中能够承受的最大应力,而刚度是指机械零部件在受力情况下的变形程度。

对于常见的机械零部件,强度和刚度的计算公式如下:强度S=F/A刚度K=F/Δl其中,S表示强度,F表示受力,A表示受力面积,K表示刚度,Δl 表示变形量。

根据这两个公式,我们可以根据已知条件计算出零件的强度和刚度,以确保零件在工作过程中的可靠性和稳定性。

3.速度和加速度计算公式在机械运动的设计中,速度和加速度是两个重要的参数,它们与机械系统的动态性能密切相关。

对于直线运动的机械系统,速度和加速度的计算公式如下:速度v=s/t加速度a=(v-u)/t其中,v表示速度,s表示位移,t表示时间,u表示初速度。

根据这两个公式,我们可以根据已知条件计算出机械系统的速度和加速度,从而优化机械系统的动态性能。

总结起来,机械设计中经典的计算公式涵盖了扭矩和功率、强度和刚度、速度和加速度等多个方面。

这些计算公式为机械工程师提供了有效的工具和方法,用于解决各种设计问题和计算设计参数,在机械设计过程中起到了重要的作用。

第五章 螺纹连接和螺旋传动受拉螺栓连接1、受轴向力F Σ每个螺栓所受轴向工作载荷:z F F /∑=z :螺栓数目; F :每个螺栓所受工作载荷2、受横向力F Σ 每个螺栓预紧力:fizF K F s ∑>f:接合面摩擦系数;i :接合面对数;s K :防滑系数;z :螺栓数目3、受旋转力矩T 每个螺栓所受预紧力:∑=≥ni is r f T K F 10s K :防滑系数;f:摩擦系数;4、受翻转力矩M螺栓受最大工作载荷:∑=≥zi iLML F 12maxmaxmax L :最远螺栓距离受剪螺栓连接5、受横向力F Σ(铰制孔用螺栓) 每个螺栓所受工作剪力:z F F/∑=z :螺栓数目;6、受旋转力矩T (铰制孔用螺栓) 受力最大螺栓所受工作剪力:∑=≥zi irTr F 12maxmaxmax r :最远螺栓距离螺栓连接强度计算松螺栓连接:[]σπσ≤=421d F只受预紧力的紧螺栓连接:[]σπσ≤=43.1210d F受预紧力和轴向工作载荷的紧螺栓连接: 受轴向静载荷:[]σπσ≤=43.1212d F 受轴向动载荷:[]pm b b ad FC C C σπσ≤∙+=212受剪力的铰制孔用螺栓连接剪力: 螺栓的剪切强度条件:[]σπτ≤=4/20d F 螺栓与孔壁挤压强度:[]p p L d Fσσ≤=min螺纹连接的许用应力许用拉应力:[]SSσσ= 许用切应力:[]τστS S =S σ:螺纹连接件的屈服极限;B σ:螺纹连接件的强度极限;p S S S ⋅⋅τ:安全系数第六章 键、花键、无键连接和销连接普通平键强度条件:[]p p kldT σσ≤⨯=3102 导向平键连接和滑键连接的强度条件:[]p kldT p ≤⨯=3102 T :传递的转矩,N.mk :键和轮毂的接触高度,h k 5.0=,h 为键的高度,mml :键的工作长度,mm ,半圆头b L l 5.0-=;圆头b L l -=;平头平键L l = d :轴的直径,mm[]pσ:轴、键、轮毂三者中最弱材料许用挤压应力,MPa[]p :轴、键、轮毂三者中最弱材料许用压力,MPa花键连接强度计算静连接强度条件:[]p mp zhld T σϕσ≤⨯=3102动连接强度条件:[]p zhld T p m≤⨯=ϕ3102ϕ:载荷分配不均系数,与齿数多少有关,一般取8.0~7.0=ϕ,齿数多时取偏小值z :花键齿数l :齿的工作长度,mmh :齿侧面工作高度,C dD h 22--=,C 倒角尺寸 m d :花键的平均直径,矩形花键2dD d m +=,渐开线花键1d d m =,1d 为分度圆直径,mm []pσ:花键许用挤压应力,MPa[]p :花键许用压力,MPa第八章 带传动1、带传动受力分析的基本公式F F F F -=-F F F F -==αf e F F ∙=201eF F F +=202eF F F -= 1F :紧边接力,N ; 2F :松边拉力,N ; 0F :初拉力,N ; e F :有效拉力,N ; f F :总摩擦力,N2、带传动的最小初拉力和临界摩擦力f f fc ec e e F F F 1112min0+-== ec F :临界摩擦力,N ; αf F :临界有效拉力,N ; f :摩擦系数,N ; α:带在轮上的包角,rad3、带的应力分析 紧边拉应力:A F 11=σ 松边拉应力:AF 22=σ 离心拉应力:Aqv A F e c 2==σ 带绕过带轮产生的弯曲应力:db d hE=σ A :带的横剖面面积,mm 2; q :带的单位长度质量,kg/m ;v :带速,m/s ; E :带的弹性模量,N/mm 2; h :带的厚度,mm ; d d :带轮基准直径,mm带的最大应力发生在紧边绕入小带轮之处:b c σσσσ++=1max第十章 齿轮传动 直齿轮 圆周力:1112d T F t = 径向力:αtan 11t r F F = 法向力αcos 1t n F F =斜齿轮 圆周力:1112d T F t = 径向力:βαcos tan n t r F F = 轴向力:βtan t a F F = 法向力βαcos cos n t n F F =直齿轮齿根弯曲疲劳强度校核公式:[]F Sa Fa t F F bmY Y Y F K σσε≥=1设计计算公式[]32112F SaFa d F Y Y z Y T K m σφε∙≥εY 弯曲疲劳计算的重合度系数直齿圆柱齿轮齿面疲劳接触强度计算[]H Z H d H H T Z Z u u d T K σφσε≤±∙=12311 设计计算公式321112⎪⎪⎭⎫⎝⎛∙±∙≥HE H d H Z Z Z u u T K d σφε斜齿轮齿根弯曲疲劳强度校核公式[]F n d Sa Fa F F Z m Y Y Y Y T K σφβσβε≤=21321cos 2设计计算公式[]32121cos 2F SaFa d F n Y Y z Y T K m σφββ⋅≥ Fa Y :斜齿轮齿形系数,可近似按当量齿数β3cos zz v =由表查取Sa Y :斜齿轮应力校正系数,可近似按当量齿数v z 由表查取βY :螺旋角影响系数;εY :弯曲疲劳强度计算的重合度系数斜齿轮齿面接触疲劳强度校核计算公式[]H E H d H H Z Z Z Z u u d T K σφσβε≤±⋅=123111d b d =φ 设计计算公式[]321112⎪⎪⎭⎫ ⎝⎛±∙≥H E H d H Z Z Z Z u u T K d σφβεββcos =Z锥齿轮轮齿受力分析 圆周力112m t d T F =径向力211cos tan a t r F F F ==δα 轴向力211cos tan r t a F F F ==δα 法向载荷αcos tn F F =齿根弯曲疲劳强度校核计算公式()[]F R R SaFa F F u zm Y Y T K σφφσ≤+-=15.01221321设计计算公式()[]32212115.01F SaFa R R F Y Y u zT K m σφφ∙+-≥齿面接触疲劳强度校核计算公式()[]H R R H EH H ud T K Z Z σφφσ≤-=31215.014设计计算公式[]()321215.014u T K Z Z d RR H HEH φφσ-⎪⎪⎭⎫ ⎝⎛≥ 第十一章 蜗杆传动 蜗杆圆周力11212d T F F a t == 蜗杆轴向力22212d T F F t a == 蜗杆径向力αtan 221t r r F F F == 蜗杆法向载荷γαcos cos 1n a n F F =蜗轮齿面接触疲劳强度校核公式[]H H Z m d KT σσ≤=22212480设计计算公式[]22212480⎪⎪⎭⎫ ⎝⎛≥H Z KT d m σK :载荷系数,v A K K K K β=,A K 使用系数,βK 齿向载荷分布系数,v K 动载系数[]H H σσ/:分别为蜗轮齿面的接触应力和许用接触应力,MPa蜗轮齿根弯曲疲劳强度校核公式[]F Fa F Y Y md d KT σσβ≤=221253.1设计公式[]βσY Y z KT d m Fa F 221253.1≥F σ:蜗轮齿根弯曲应力,MPa 2Fa Y :蜗轮齿形系数[]F σ:蜗轮的许用弯曲应力,MPa第十二章滑动轴承一、不完全液体润滑径向滑动轴承计算在设计时,通常已知轴承所受的径向载荷F<N>,轴颈转速n<r/min>,轴颈直径d<mm>,进行以下验算: 1、验算轴承平均压力p<MPa>[]p dBFp ≤=B :轴承宽度,mm ,根据宽径比B/d 确定 [p]:轴瓦材料的许用压力,MPa 2、验算轴承的pv 值,单位MPa.m/s[]pv BFndn Bd F pv ≤=⨯=19100100060πv :轴颈圆周速度,即滑动速度,m/s[pv]:轴承材料的pv 许用值MPa.m/s3、验算滑动速度v ,单位m/s[]v v ≤[]v :许用滑动速度,m/s二、不完全液体润滑止推滑动轴承的计算在设计止推轴承时,通常已知轴承所受轴向载荷Fa ,轴颈转速n ,轴颈直径2d 和轴承孔直径1d 以及轴环数目z ,处于混合润滑状态下的止推轴承需校核p 和pv 。

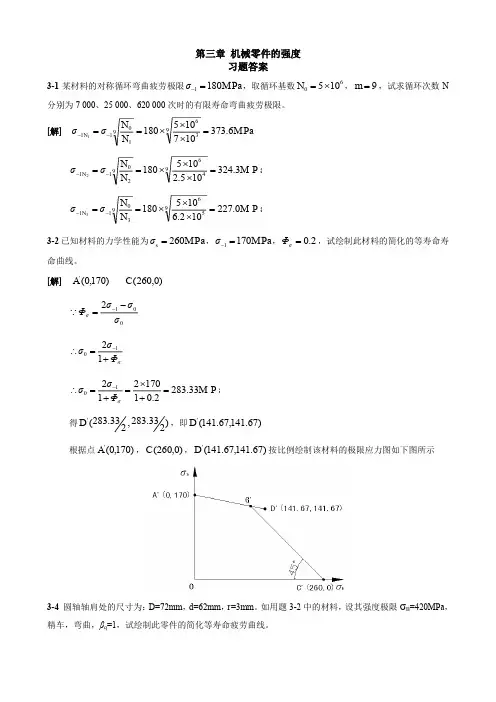

第三章 机械零件的强度习题答案3-1某材料的对称循环弯曲疲劳极限MPa 1801=-σ,取循环基数60105⨯=N ,9=m ,试求循环次数N 分别为7 000、25 000、620 000次时的有限寿命弯曲疲劳极限。

[解] MPa 6.373107105180936910111=⨯⨯⨯==--N N σσN M P a 3.324105.2105180946920112=⨯⨯⨯==--N N σσN M P a 0.227102.6105180956930113=⨯⨯⨯==--N N σσN 3-2已知材料的力学性能为MPa 260=s σ,MPa 1701=-σ,2.0=σΦ,试绘制此材料的简化的等寿命寿命曲线。

[解] )170,0('A )0,260(C012σσσΦσ-=- σΦσσ+=∴-1210 M P a 33.2832.0117021210=+⨯=+=∴-σΦσσ 得)233.283,233.283(D ',即)67.141,67.141(D '根据点)170,0('A ,)0,260(C ,)67.141,67.141(D '按比例绘制该材料的极限应力图如下图所示3-4 圆轴轴肩处的尺寸为:D =72mm ,d =62mm ,r =3mm 。

如用题3-2中的材料,设其强度极限σB =420MPa ,精车,弯曲,βq =1,试绘制此零件的简化等寿命疲劳曲线。

[解] 因2.14554==d D ,067.0453==d r ,查附表3-2,插值得88.1=ασ,查附图3-1得78.0≈σq ,将所查值代入公式,即()()69.1188.178.0111k =-⨯+=-α+=σσσq查附图3-2,得75.0=σε;按精车加工工艺,查附图3-4,得91.0=σβ,已知1=q β,则35.211191.0175.069.1111k =⨯⎪⎭⎫ ⎝⎛-+=⎪⎪⎭⎫ ⎝⎛-+=qσσσσββεK ()()()35.267.141,67.141,0,260,35.2170,0D C A ∴ 根据()()()29.60,67.141,0,260,34.72,0D C A 按比例绘出该零件的极限应力线图如下图3-5 如题3-4中危险截面上的平均应力MPa 20m =σ,应力幅MPa 20a =σ,试分别按①C r =②C σ=m ,求出该截面的计算安全系数ca S 。

机械设计要背的公式知识点机械设计是机械工程学科的重要组成部分,是涉及机械工程设计、制造与应用方面的一门学科。

在进行机械设计时,掌握并熟练运用各种公式是至关重要的。

本文将简要介绍机械设计中需要背诵的一些公式知识点。

一、静力学公式知识点1. 牛顿第二定律F = ma其中,F表示作用在物体上的力,m表示物体的质量,a表示物体的加速度。

2. 重力公式F = mg其中,F表示物体所受的重力,m表示物体的质量,g表示重力加速度。

3. 应力与应变关系σ = Eε其中,σ表示应力,E表示弹性模量,ε表示应变。

4. 复合材料的应力计算公式σ = Qε其中,σ表示应力,Q表示材料的弹性性能指标,ε表示应变。

5. 轴的刚度计算公式k = (π/64)Gd^4/L其中,k表示刚度,G表示剪切模量,d表示轴的直径,L表示轴的长度。

6. 齿轮传动的传动比计算公式i = (N2/N1) = (ω1/ω2) = (d1/d2)其中,i表示传动比,N表示齿轮的齿数,ω表示齿轮的角速度,d表示齿轮的直径。

二、动力学公式知识点1. 线速度公式v = ωr其中,v表示线速度,ω表示角速度,r表示半径。

2. 动量定理FΔt = Δmv其中,F表示作用在物体上的力,Δt表示作用时间,Δm表示物体的质量变化,v表示物体的速度。

3. 力矩公式M = Fd其中,M表示力矩,F表示作用力,d表示力臂长度。

4. 动能定理ΔE = W其中,ΔE表示动能的变化量,W表示作用在物体上的功。

5. 齿轮传动的转矩计算公式T1/T2 = d1/d2其中,T表示转矩,d表示齿轮的直径。

6. 转动惯量公式I = m*r^2其中,I表示转动惯量,m表示物体的质量,r表示旋转轴到物体质心的距离。

三、流体力学公式知识点1. 压力公式P = F/A其中,P表示压力,F表示作用力,A表示受力面积。

2. 流体的连续性方程A1v1 = A2v2其中,A表示流体通道横截面积,v表示流体的速度。

机械设计计算公式汇总

机械设计是工程设计中的重要组成部分之一,需要掌握一定的设计知识和计算方法。

本文将介绍常见的机械设计计算公式汇总,希望能够为机械设计工作者提供一些参考。

1. 齿轮传动计算公式:

- 齿轮的基本公式:〖(tanα=n₂u₂/n₁u₁)〗^2+1=〖(d₁/d₂)〗^2 - 齿轮轮廓线齿数:Z=(2d₀/∏)tanα

- 齿轮模数: m=d₀/Z

- 齿轮载荷:Ft=2T/d₀,Fr=Ft/tanα

2. 轴承选型计算公式:

- 基本动负荷额定值:P=Fr

- 动荷重系数:f₂=C₂/P

- 等效动荷重:P_1=(X_Fr+Y_Fa)_e

- 等效动荷重系数:f_1=C_1/P_1

3. 机床切削力计算公式:

- 切削力公式:Fc=kC (k为切削力系数,C为切削力矢量和)

- 切削力系数的计算方法:k=αT^b+c

4. 泵的性能计算公式:

- 扬程公式:H=(p_2-p_1)/ρg+H_s

- 流量公式:Q=3600VA/N

- 效率计算公式:η_m=H_p/H_f

以上是机械设计中常见的计算公式,实际设计过程中需要根据具体情况进行合理的使用和调整,以确保设计方案能够达到预期效果。

机械设计常用公式一、名词定义零件:独立的制造单元构件:独立的运动单元体机构:用来传递运动和力的、有一个构件为机架的、用构件间能够相对运动的连接方式组成的构件系统机器:是执行机械运动的装置,用来变换或传递能量、物料、信息机械:机器和机构的总称机构运动简图:用简单的线条和符号来代表构件和运动副,并按一定比例确定各运动副的相对位置,这种表示机构中各构件间相对运动关系的简单图形称为机构运动简图运动副:由两个构件直接接触而组成的可动的连接运动副元素:把两构件上能够参加接触而构成的运动副表面运动副的自由度和约束数的关系f=6-s运动链:构件通过运动副的连接而构成的可相对运动系统高副:两构件通过点线接触而构成的运动副低副:两构件通过面接触而构成的运动副平面运动副的最大约束数为2,最小约束数为1;引入一个约束的运动副为高副,引入两个约束的运动副为平面低副平面自由度计算公式:F=3n-2PL-PH机构可动的条件:机构的自由度大于零机构具有确定运动的条件:机构的原动件的数目应等于机构的自由度数目局部自由度:与输出机构运动无关的自由度复合铰链:两个以上构件同时在一处用转动副相连接速度瞬心:互作平面相对运动的两构件上瞬时速度相等的重合点。

若绝对速度为零,则该瞬心称为绝对瞬心相对速度瞬心与绝对速度瞬心的相同点:互作平面相对运动的两构件上瞬时相对速度为零的点;不同点:后者绝对速度为零,前者不是三心定理:三个彼此作平面运动的构件的三个瞬心必位于同一直线上机构的瞬心数:N=K(K-1)/2机械自锁:有些机械中,有些机械按其结构情况分析是可以运动的,但由于摩擦的存在却会出现无论如何增大驱动力也无法使其运动曲柄:作整周定轴回转的构件;连杆:作平面运动的构件;摇杆:作定轴摆动的构件;连架杆:与机架相联的构件;周转副:能作360?相对回转的运动副摆转副:只能作有限角度摆动的运动副。

二、铰链四杆机构有曲柄的条件:1.最长杆与最短杆的长度之和应≤其他两杆长度之和,称为杆长条件。

机械设计考试重点公式

机械设计考试重点公式包括以下几类:

1.直线运动基本公式:

•路程=初速度×时间

•平均速度=路程/时间

•末速度-初速度=2×加速度×路程

•加速度=(末速度-初速度)/时间

•中间时刻速度=(初速度+末速度)/2

1.牛顿第二定律:F=ma(合外力=物体质量×加速度)

2.电机选型计算通用公式:

•P功率=T转矩×N转速/9550

•T转矩=P功率×9550/N转速

•P功率=F力×V线速度(直线运动)

•P功率=T转矩×ω角速度(圆周运动)

•N转速=V线速度×1000×60/(2πR)(物体速度和滚轮转速的关系)

此外,在齿轮设计中,还有一些重要的公式和概念:

•齿轮的模数公式:D=mz(齿数×模数)

•分度圆和压力角:分度圆是具有标准模数和标准压力角(通常为20°)的圆。

模数越大,分度圆的半径越大,齿轮的尺寸也就越大。

•渐开线齿轮的正确啮合条件:两轮的模数和压力角分别相等。

•标准齿轮:分度圆上齿厚和齿槽宽相等,且齿顶高和齿根高均为标准值的齿轮称为标准齿轮。

以上公式和概念是机械设计考试中需要重点掌握的内容。

请注意,具体的考试要求和重点可能因学校、专业和考试级别而有所不同,建议参考相关教材和考试大纲进行复习。

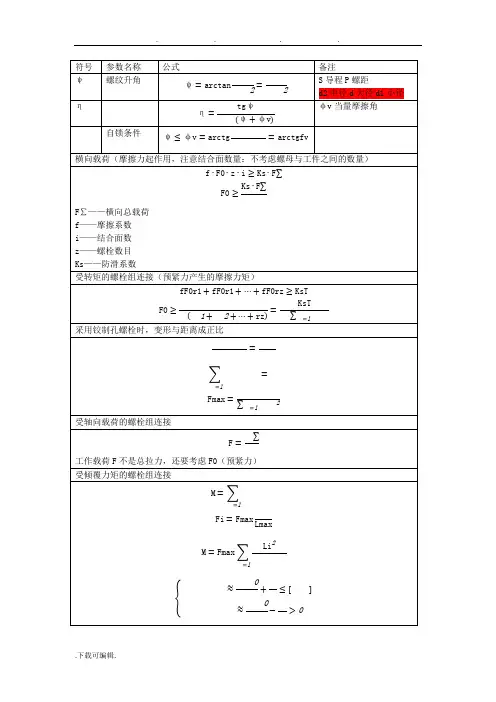

符号参数名称公式备注ψ螺纹升角S导程P螺距d2中径d大径d1小径ηφv当量摩擦角自锁条件横向载荷(摩擦力起作用,注意结合面数量:不考虑螺母与工件之间的数量)F∑——横向总载荷f—-摩擦系数i—-结合面数z--螺栓数目Ks——防滑系数受转矩的螺栓组连接(预紧力产生的摩擦力矩)采用铰制孔螺栓时,变形与距离成正比受轴向载荷的螺栓组连接工作载荷F不是总拉力,还要考虑F0(预紧力)受倾覆力矩的螺栓组连接b是倾覆力矩方向松螺栓连接紧螺栓连接(1.3倍)预紧力+工作拉力F2总拉力F0预紧力F1残余预紧力(1、余谐音)F工作拉力承受工作剪力的紧螺栓连接(挤压+剪切)挤压强度条件剪切强度条件键连接符号参数名称公式1备注普通平键连接的强度条件T——N∙mk=0。

5hl——键的工作长度,A圆B平C半圆d——轴的直径[σp]——许用挤压应力,多用于校核静连接导向平键连接和滑键连接[p]——许用应力,多用于校核动连接半圆键k——查表l=L花键静连接动连接ψ--载荷分配不均系数,与齿数多少有关,一般取ψ=0。

7~0。

8,齿数多取小h--花键齿侧面的工作高度,矩形花键渐开线花键α=30°:h=mα=45°:h=0。

8m dm——矩形花键渐开线花键dm=di带传动符号参数名称公式1公式2备注F1紧边拉力F2松边拉力F0初拉力Fe有效拉力可以用来校核是否打滑f应用fvα用弧度f与α同向,都是大好α1包角α2包角σ1紧边拉应力σ1=F1/Aσ2紧边拉应力σ2=F2/Aσb1弯曲应力σb2弯曲应力σc离心拉应力全长都有,一致σmax瞬时最大应力处Ld0带长a0初选中心距链传动符号参数名称公式1备注链速平均传动比分度圆直径链节数标准直齿轮符号参数名称公式1公式2备注圆周力Ft⊥过点半径径向力Fr Fr=Ft×tanα沿半径方向rt 法向载Fn Fn=Ft/cosα⊥齿面nc荷弯曲疲劳强度根据这个公式可见跟直径没关系,跟齿数也没关系左边主从都一样,右边有区别。

第五章 螺纹连接和螺旋传动受拉螺栓连接1、受轴向力F Σ每个螺栓所受轴向工作载荷:z F F /∑=z :螺栓数目; F :每个螺栓所受工作载荷2、受横向力F Σ 每个螺栓预紧力:fizF K F s ∑>f:接合面摩擦系数;i :接合面对数;s K :防滑系数;z :螺栓数目3、受旋转力矩T 每个螺栓所受预紧力:∑=≥ni is r f T K F 10s K :防滑系数;f:摩擦系数;4、受翻转力矩M螺栓受最大工作载荷:∑=≥zi iLML F 12maxmaxm ax L :最远螺栓距离受剪螺栓连接5、受横向力F Σ(铰制孔用螺栓) 每个螺栓所受工作剪力:z F F/∑=z :螺栓数目;6、受旋转力矩T (铰制孔用螺栓) 受力最大螺栓所受工作剪力:∑=≥zi irTr F 12maxmaxm ax r :最远螺栓距离螺栓连接强度计算松螺栓连接:[]σπσ≤=421d F只受预紧力的紧螺栓连接:[]σπσ≤=43.1210d F受预紧力和轴向工作载荷的紧螺栓连接: 受轴向静载荷:[]σπσ≤=43.1212d F 受轴向动载荷:[]pm b b ad FC C C σπσ≤•+=212受剪力的铰制孔用螺栓连接剪力: 螺栓的剪切强度条件:[]σπτ≤=4/20d F螺栓与孔壁挤压强度:[]pp L d Fσσ≤=min螺纹连接的许用应力许用拉应力:[]SSσσ= 许用切应力:[]τστS S =许用挤压应力: 钢:[]PS P S σσ=铸铁:[]PB P S σσ=S σ:螺纹连接件的屈服极限;B σ:螺纹连接件的强度极限;p S S S ⋅⋅τ:安全系数第六章 键、花键、无键连接和销连接普通平键强度条件:[]p p kldT σσ≤⨯=3102 导向平键连接和滑键连接的强度条件:[]p kldT p ≤⨯=3102 T :传递的转矩,N.mk :键和轮毂的接触高度,h k 5.0=,h 为键的高度,mml :键的工作长度,mm ,半圆头b L l 5.0-=;圆头b L l -=;平头平键L l = d :轴的直径,mm[]pσ:轴、键、轮毂三者中最弱材料许用挤压应力,MPa[]p :轴、键、轮毂三者中最弱材料许用压力,MPa花键连接强度计算静连接强度条件:[]p mp zhld T σϕσ≤⨯=3102动连接强度条件:[]p zhld T p m≤⨯=ϕ3102ϕ:载荷分配不均系数,与齿数多少有关,一般取8.0~7.0=ϕ,齿数多时取偏小值z :花键齿数l :齿的工作长度,mmh :齿侧面工作高度,C dD h 22--=,C 倒角尺寸 m d :花键的平均直径,矩形花键2dD d m +=,渐开线花键1d d m =,1d 为分度圆直径,mm[]pσ:花键许用挤压应力,MPa[]p :花键许用压力,MPa第八章 带传动1、带传动受力分析的基本公式2001F F F F -=-21F F F F f e -==αf e F F •=21201eF F F +=202eF F F -= 1F :紧边接力,N ; 2F :松边拉力,N ; 0F :初拉力,N ; e F :有效拉力,N ; f F :总摩擦力,N2、带传动的最小初拉力和临界摩擦力ααf f fc ec ee F F F 11112min0+-== ec F :临界摩擦力,N ; αf F :临界有效拉力,N ; f :摩擦系数,N ; α:带在轮上的包角,rad3、带的应力分析 紧边拉应力:A F 11=σ 松边拉应力:AF 22=σ 离心拉应力:Aqv A F e c 2==σ 带绕过带轮产生的弯曲应力:db d hE=σ A :带的横剖面面积,mm 2; q :带的单位长度质量,kg/m ;v :带速,m/s ; E :带的弹性模量,N/mm 2; h :带的厚度,mm ; d d :带轮基准直径,mm带的最大应力发生在紧边绕入小带轮之处:b c σσσσ++=1max第十章 齿轮传动 直齿轮 圆周力:1112d T F t = 径向力:αtan 11t r F F = 法向力αcos 1t n F F = 斜齿轮 圆周力:1112d T F t = 径向力:βαcos tan n t r F F = 轴向力:βtan t a F F = 法向力βαcos cos n t n F F =直齿轮齿根弯曲疲劳强度校核公式:[]F Sa Fa t F F bmY Y Y F K σσε≥=1设计计算公式[]32112F SaFa d F Y Y z Y T K m σφε•≥ Fa Y :齿形系数;Sa Y 应力校正系数; F K 弯曲疲劳强度计算载荷系数,βF Fa v A F K K K K K =εY 弯曲疲劳计算的重合度系数直齿圆柱齿轮齿面疲劳接触强度计算[]H Z H d H H T Z Z uu d T K σφσε≤±•=12311 设计计算公式321112⎪⎪⎭⎫⎝⎛•±•≥H E H d H Z Z Z u u T K d σφε斜齿轮齿根弯曲疲劳强度校核公式[]F n d Sa Fa F F Z m Y Y Y Y T K σφβσβε≤=21321cos 2设计计算公式[]32121cos 2F SaFa d F n Y Y z Y T K m σφββ⋅≥ Fa Y :斜齿轮齿形系数,可近似按当量齿数β3cos zz v =由表查取 Sa Y :斜齿轮应力校正系数,可近似按当量齿数v z 由表查取 βY :螺旋角影响系数;εY :弯曲疲劳强度计算的重合度系数斜齿轮齿面接触疲劳强度校核计算公式[]H E H d H H Z Z Z Z uu d T K σφσβε≤±⋅=123111d bd =φ 设计计算公式[]321112⎪⎪⎭⎫ ⎝⎛±•≥H E H d H Z Z Z Z u u T K d σφβεββcos =Z锥齿轮轮齿受力分析 圆周力112m t d T F =径向力211cos tan a t r F F F ==δα 轴向力211cos tan r t a F F F ==δα法向载荷αcos tn F F =齿根弯曲疲劳强度校核计算公式()[]F R R SaFa F F u zm Y Y T K σφφσ≤+-=15.01221321设计计算公式()[]32212115.01F SaFa R R F Y Y u zT K m σφφ•+-≥齿面接触疲劳强度校核计算公式()[]H R R H EH H ud T K Z Z σφφσ≤-=31215.014 设计计算公式[]()321215.014u T K Z Z d RR H H E H φφσ-⎪⎪⎭⎫ ⎝⎛≥ 第十一章 蜗杆传动蜗杆圆周力11212d T F F a t == 蜗杆轴向力22212d T F F t a == 蜗杆径向力αtan 221t r r F F F == 蜗杆法向载荷γαcos cos 1n a n F F =蜗轮齿面接触疲劳强度校核公式[]H H Z m d KT σσ≤=22212480设计计算公式[]22212480⎪⎪⎭⎫ ⎝⎛≥H Z KT d m σK :载荷系数,v A K K K K β=,A K 使用系数,βK 齿向载荷分布系数,v K 动载系数[]H H σσ/:分别为蜗轮齿面的接触应力和许用接触应力,MPa蜗轮齿根弯曲疲劳强度校核公式[]F Fa F Y Y md d KT σσβ≤=221253.1设计公式[]βσY Y z KT d m Fa F 221253.1≥F σ:蜗轮齿根弯曲应力,MPa2Fa Y :蜗轮齿形系数[]F σ:蜗轮的许用弯曲应力,MPa第十二章滑动轴承一、不完全液体润滑径向滑动轴承计算在设计时,通常已知轴承所受的径向载荷F<N>,轴颈转速n<r/min>,轴颈直径d<mm>,进行以下验算: 1、验算轴承平均压力p<MPa>[]p dBFp ≤=B :轴承宽度,mm ,根据宽径比B/d 确定 [p]:轴瓦材料的许用压力,MPa 2、验算轴承的pv 值,单位MPa.m/s[]pv BFndn Bd F pv ≤=⨯=19100100060πv :轴颈圆周速度,即滑动速度,m/s[pv]:轴承材料的pv 许用值MPa.m/s3、验算滑动速度v ,单位m/s[]v v ≤[]v :许用滑动速度,m/s二、不完全液体润滑止推滑动轴承的计算在设计止推轴承时,通常已知轴承所受轴向载荷Fa ,轴颈转速n ,轴颈直径2d 和轴承孔直径1d 以及轴环数目z ,处于混合润滑状态下的止推轴承需校核p 和pv 。

1、验算轴承的平均压力p ,单位MPa()[]p d d z F A F p aa ≤-==21224π 2、验算轴承的pv 值,单位MPa.m/s()()()[]pv d d z nF d d n d d z F pv a a ≤-=⨯⨯+⨯-=122121223000021000604ππ 三、液体动力润滑径向滑动轴承的主要几何关系 1、轴承直径间隙d D -=∆ 2、轴承半径间隙2∆=-=r R δ 3、轴承相对间隙r d δϕ=∆= 4、轴承偏心距o o e '=5、轴承偏心率δχe=6、最小油膜厚度()χδδ-=-=1min e h7、任意位置油膜厚度()ϕχδcos 1+=h8、最大油膜压力处油膜厚度()0cos 1ϕχδ+=o h四、对于有限宽液体动力润滑轴承,油膜的总承载能力油膜的承载量系数vBF dB F C p ηϕηωϕ222==η:润滑油在轴承平均工作温度下的动力粘度,N.S/m 2。

B :轴承宽度,m ; F :外载荷,N ;v :轴颈圆周速度,m/s五、液体动力润滑轴承的热平衡计算v Bd q c p f t t t s ϕπαϕνρϕ+⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛=-=∆10 f :摩擦系数;q :润滑油流量,m 3/s ;ρ:润滑油密度,kg/m 3c :润滑油的比热,)℃kg J ⋅0t :润滑油出口温度,℃1t :润滑油进口温度,℃s α:轴承的散热,()℃kg W ⋅v :轴颈圆周速度,m/s第十三章 滚动轴承 一、滚动轴承寿命计算正常情况下ε⎪⎭⎫⎝⎛=P c L 10以小时数表示的轴承基本额定寿命ε⎪⎭⎫⎝⎛=P C f n L t h 60106C :滚动轴承的基本额定动载荷,Nt f :温度系数n :滚动轴承的转速,r/minP :滚动轴承的当量动载荷,N对于球轴承3=ε,对于滚子轴承3/10=ε 二、滚动轴承的当量动载荷()a r d YF XF f P +=d f :载荷系数r F :轴承承受的实际径向载荷,N a F :轴承承受的实际轴向载荷,NX :径向动载荷系数 Y :轴向动载荷系数 三、滚动轴承的静载荷轴承上作用的径向载荷r F 和轴向载荷a F ,应折合成一个当量静载荷0Pa r F Y F X P 000+=0X 及0Y 分别为当量静载荷的径向载荷系数和轴向载荷系数,其值可查轴承手册按轴承静载能力选择轴承的公式为000P S C ≥0S :轴承静强度安全系数第15章 轴一、轴的强度校核计算1、按扭转强度条件计算[]TTT d n PW T ττ≤≈=32.09550000T τ:扭转切应力,MPaT :轴所受的扭转,N.mmT W :轴的抗扭截面系数,mm 2 n :轴的转速,r/minP :轴传递的功率,kWd :计算截面处轴的直径,mm[]T τ:许用扭转切应力,MPa2、按弯扭合成强度计算()[]1222224-≤+=⎪⎭⎫ ⎝⎛+⎪⎭⎫ ⎝⎛=σαασWT M W T W M caca σ:轴的计算应力,MPaM :轴所受的弯矩,N.mm T :轴所受的扭矩,N.mm W :轴的抗弯截面系数,mm 3[]1-σ:对称循环变应力时轴的许用弯曲应力3、按疲劳强度条件进行精确校核 计算安全系数S S S S S S ca ≥+⋅=22τστσσS :仅有法向应力时的安全系数τS :仅有切向应力时的安全系数4、按静强度条件进行校核S S S S S S S SSS S S ca ≥+⋅=22τστσca S S :危险截面静强度的计算安全系数S S :按屈服强度设计安全系数σS S :只考虑弯矩和轴向力时的安全系数 τS S :只考虑扭矩时的安全系数二、轴的刚度校核计算 1、轴的弯曲刚度校核。