锡冶炼废料综合利用进展

- 格式:docx

- 大小:44.65 KB

- 文档页数:11

浅谈有色金属冶炼废渣的循环利用发布时间:2022-10-11T05:51:00.040Z 来源:《中国科技信息》2022年6月11期作者:刘超豆连彭孙富斌李鑫张存禧[导读] 有色金属冶炼废渣中含有大量的金属元素,具有极高的回收再利用价值,所以对其合理进行循环利用,刘超豆连彭孙富斌李鑫张存禧青海西豫有色金属有限公司摘要:有色金属冶炼废渣中含有大量的金属元素,具有极高的回收再利用价值,所以对其合理进行循环利用,基于此,本文阐述了有色金属冶炼废渣的循环利用意义及其来源,对有色金属冶炼废渣的循环利用策略进行了探讨分析。

关键词:有色金属;冶炼;废渣;循环利用;意义;来源;策略有色金属冶炼废渣类型存在一定差异性,既包含了铅渣、铬渣、铜渣和锌渣等重金属废渣,也包含了氧化铝提炼生产中产生的赤泥等轻金属废渣,此外还有较多的稀有金属废渣等。

由于长期缺乏有效的处理措施,会导致废渣中的可利用元素出现浪费的状况。

有色金属行业和钢铁行业是冶炼废渣的主要产出源头,其中炼铝废渣和钢铁废渣的产出量占比较大,也包含较多的镍渣、铜渣和铅锌渣等等。

因此为了合理利用有色金属冶炼废渣,以下就有色金属冶炼废渣的循环利用进行了探讨分析。

一、有色金属冶炼废渣的循环利用意义有色金属在冶炼过程中会产生各种固体废弃物污染,据相关数据统计,每生产一吨钢,会产生0.1~0.3吨的钢渣。

每生产一吨生铁,会产生0.3~0.9吨的钢渣,我国有色金属冶炼起步较晚,目前我国有色金属冶炼废渣的利用率还比较低,其中高炉渣的利用率在80%以上,但是钢渣、铜渣等利用率仅为百分之30左右。

由于有色金属冶炼废渣得不到充分利用,不仅会导致资源的浪费,也会对我国的环境造成极大的污染。

在有色金属冶炼过程中,需要进一步提高有色金属冶炼废渣的循环再利用率,要将有色金属冶炼废渣充分利用起来,这样才能有效减少有色金属冶炼废渣的露天堆放,也能更好地变废为宝,从而能够有效减少有色金属冶炼废渣对环境的影响。

铜铅锌冶炼多源固废协同利用关键技术开发

及应用

1 冶炼炉废物协同利用

冶炼炉废物是有害废物,如铜炉、铅炉、锌炉冶炼产生的废物,

这些废物经过表征分析和系统研究后,发现它们富含金属元素,其中铜、铅、锌含量较萃取和回收价值较高,其中还有硫、气态有机物等。

为了更加有效的利用这些废物的资源,开发多源废物的高效提炼利用

成为当务之急。

于是,国内科研机构和企业纷纷研究,拟定多源废物协同回收回

用技术,以期将有害废物减量化高效回收,开发出多源废物协同利用

的新技术。

其中,发展和实施了冶炼多源废物复合原料的分级筛分技术,采

用先进的技术和设备,分级混合冶炼多源废物,去除多源废物中的污

染物,经过腐蚀、分解、过滤精选等技术将协同回收的组分分离,可

大大提高冶炼多源废物的回收率和资源化率,并节省化学原料和能源

的消耗。

此外,行业也逐步发展出以多源废物协同利用为基础的多元化综

合炼制方法,将普通冶炼多源废物等原料配以大量废物,显著改善了

冶炼工艺,使多源废物复合原料合成新系列产品,大大提高了冶炼多

源废物的回收率和回用价值,从而更好地实现资源化利用和节约能源。

据悉,上述技术应用已被推广至国内多铸造炉厂,影响深远,不仅可以提高冶炼炉废物协同利用的效率,作用更大的是彻底解决了有毒有害废物的处理问题,节约能源。

【项目概述】年产1万吨再生锡回收与综合利用项目旨在通过回收和综合利用废弃锡制品,提供良好的环境保护和资源利用解决方案。

项目将采用先进的再生技术和设备,使得废弃锡制品能够得到有效处理和再利用,从而达到资源节约和环境保护的目的。

【项目背景】随着经济的快速发展和工业化进程的加速,钢铁、电子、包装等行业产生的废弃锡制品数量日益增多。

大量的废弃锡制品未经处理被随意丢弃或焚烧,给环境带来了严重的污染和资源浪费。

针对这一问题,年产1万吨再生锡回收与综合利用项目应运而生。

【项目规模】项目的年产能为1万吨再生锡,主要包括锡纸、锡管、锡盒、废旧电子产品等废弃锡制品和废弃锡粉。

项目将采用现代化的再生技术和设备,经过精细分选、熔炼提纯等工艺,将废弃锡制品转化为可用于再生材料的锡产品。

同时,项目将充分利用再生锡的特性,开展相关的再利用和深加工业务,提高资源利用率。

【环境影响评价】1.水环境影响项目将建设废水处理系统,通过先进的污水处理工艺,有效去除废水中的重金属离子和污染物,保证排放水质符合相关标准。

2.大气环境影响在项目建设和运营过程中,将采取有效的大气污染防治措施,确保废气排放符合国家和地方政策标准。

3.土壤和地下水环境影响项目建设将进行土壤修复和地下水保护,使用符合环保要求的材料和工艺,减少对土壤和地下水的污染风险。

4.噪声和振动影响项目将配置噪声和振动防治设备,通过降噪、隔音和减振等措施,减少对周边居民和环境的噪声和振动影响。

【环境保护措施】1.废水处理系统:建设先进的废水处理设施,实施污水处理工艺,保证废水达到排放标准。

2.大气污染防治:采用高效的烟气处理技术,实施严格的废气排放监管,确保废气排放符合国家和地方政策标准。

3.土壤修复和地下水保护:采用环保的建设材料和施工工艺,加强土壤修复和地下水保护工作,确保污染风险控制在可接受范围内。

4.噪声和振动防治:配置噪声和振动防治设备,采取降噪、隔音和减振等措施,减少对周边居民和环境的噪声和振动影响。

如何对固废资源进行综合利用从而实现冶金渣绿色循环摘要:大量冶金固体废弃物的随意堆放造成了严重的环境污染,目前已经引起人们的广泛关注。

新时代,国家积极倡导绿色发展新理念,呼吁和督促企业处理固体冶金废物,而且处理要求越来越高。

实践表明,对冶金固体废物进行资源化处理,可以显著提升我国资源的利用率。

本文分析了冶金固废资源的综合利用,展望了冶金渣绿色循环利用的方向。

关键词:固废资源;综合利用;冶金渣;绿色循环冶金工业生产过程中会产生大量固体废弃物,如果处理不当,将会导致其中的金属与非金属失去资源利用价值,对生态环境造成严重的破坏。

冶金固废是指在冶金生产或者提炼过程中产生的固体废弃物。

如果是钢铁冶炼中产生的废弃物,它的主要成分是高炉渣和钢渣。

如果是有色金属冶炼中产生的废弃物,它的主要成分就有很多,如铜渣、铅渣、锌渣等。

1 冶金固废资源化的利用现状冶金固废大致有三种:冶金废渣、冶金尘泥、粉煤灰。

1.1 冶金废渣我国冶金废弃物的治理分为三个阶段。

第一阶段采用最简单也是最原始的方式,将废渣直接掩埋。

第二阶段的治理方式过渡到粗放型,也就是对废渣实施初步的再利用。

第三阶段属于优化治理方式,将冶金固废进行整体回收,大力开发和综合利用资源。

近年来,我国冶金渣的回收利用率不断提升,可达60%左右。

目前,冶金渣被大量应用于公路建设、建筑行业和建材行业。

在实际生产过程中,最主要的冶金渣是钢渣,而钢渣回收、利用的方法主要有三种。

1.1.1 钢渣磁选除铁粗钢生产过程中会产生20% 左右的钢渣,而钢渣中还含有大量废钢。

当前,大部分企业会综合运用自磨技术与磁选技术来处理废钢,还有部分企业会利用余热自解热闷技术进行处理废钢。

自磨技术与磁选技术的结合主要是通过对废钢渣进行干式破碎或者是利用湿式球墨磁选技术,充分利用废钢渣的物理属性来达到资源回收的目的。

余热自解闷热技术则是利用钢渣的化学属性,消除游离的氧化物,从而降低废钢的产量。

1.1.2 钢渣反烧结固体废钢渣中含有大量的钙、铁、镁等金属与非金属氧化物、废钢以及少量的铁酸钙。

锌冶炼渣综合回收有价金属工艺综述与展望摘要:我国的锌冶炼企业每年均会产生数百万吨渣料,例如炼锌渣和铅烟灰,铅泥等。

该废料中铅、金、银、铟等金属含量较高,具有巨大的回收价值。

近年来有方法研究从锌冶炼渣料中回收铅、金、银、铟等金属。

本文通过对从锌冶炼渣料中回收贵金属工艺的综述,对未来的综合回收工艺进行展望。

关键词:锌冶炼;渣料;综合回收;冶炼工艺引言对国内主流的湿法锌冶炼锌浸出渣处理工艺技术进行简要阐述,并结合某锌冶炼公司具体应用实例对改造效果进行分析。

企业通过积极进行技术升级改造,冶炼渣料中的贵金属综合回收能力大幅提高,经济效益显著增加,市场竞争力得到进一步加强。

同时,企业的技术升级改造也在向更大的深度和广度上发展。

通过生产工艺技术改造实现综合回收,既是一种有效的创效方式,又是企业可持续发展的有效途径,已经得到企业的普遍认同。

文中将对锌冶炼渣料处理工艺技术在实际工程中的应用效果进行重点分析。

1锌冶炼渣料回收贵金属1.1锌冶炼渣料来源锌冶炼工艺分为火法工艺和湿法工艺,火法炼锌过程中,主要的渣料为冶炼炉的炉渣和收尘器中的烟尘,铅、金、银、铟等贵金属大部分分布在炉渣中。

湿法炼锌工艺中,主要的渣料为常规工艺中的浸出渣、硫酸锌溶液的净化渣、电解过程的阳极泥以及回转窑氧化锌浸出渣(铅泥)等;高温沸腾浸出工艺中产生的黄钾铁矾渣、针铁矿渣、赤铁矿渣等。

1.2火法渣料回收有价金属火法炼锌的炉渣,一般通过在浮选的方式回收有价金属,将炉渣通过筛分、球磨后,用水配成矿浆加浮选药剂采用精密浮选机进行浮选,回收渣料中的金、银、铜、锌等有价金属。

烟尘一般通过火法窑炉在处理或通过湿法工艺将贵金属及常规有价金属进行分离富集,再进一步提炼成成品。

1.3湿法渣料回收有价金属在常规湿法炼锌两段浸出过程中,产出的浸出渣一般通过回转窑焙烧后变为氧化锌焙砂,再通过三段浸出分离贵金属及锌。

一段中性浸出将大部分锌浸出至溶液中返回主系统;浸出渣采用低酸浸出,将金属铟浸出至溶液中通过中和置换进行富集,富集后的高铟渣再通过浸出、萃取、反萃、电解等工序产出成品铟锭;酸性浸出渣通过高温高酸浸出,将金、银等贵金属富集至高铅渣中,高铅渣再通过铅冶炼系统或火法窑炉进行处理,进一步分离回收金、银等贵金属。

湖南有色金属HUNANNONFERROUSMETALS第37卷第3期2021年6月作者简介:尹代冬(1987-),男,工程师,主要从事有色冶金等行业节能、清洁生产及相关规划研究工作。

·环 保·稀贵金属综合回收项目冶炼烟气余热利用研究尹代冬(湖南有色金属研究院有限责任公司,湖南长沙 410100)摘 要:分析稀贵金属综合回收火法冶炼过程中产生的烟气余热特点,并结合现有工艺技术情况,以某园区稀贵金属综合回收项目冶炼烟气余热情况为例,采用自然循环余热锅炉和凝式汽轮发电机组进行余热发电,节能减排效果显著,对于提高园区能源利用率、降低其能耗、减少排放有着重要意义。

关键词:稀贵金属;综合回收;余热利用;节能减排中图分类号:TK115 文献标识码:A 文章编号:1003-5540(2021)03-0052-04 某园区稀贵金属综合回收项目主要是利用各类冶金废渣(料)为原料,通过火法和湿法联合生产工艺综合回收其中的贵金属(金、银、铂、钯)、稀有金属(铟、硒、碲)和有色金属(铅、锌、铋、铜、锑、锡、镍)等。

其中火法冶炼产生的烟气主要通过表面冷却和除尘后进行排空,未对烟气余热进行有效的回收利用,造成能源浪费。

而在有色冶金的余热资源中,烟气余热占余热量比例达80%[1,2],因此,应加强对该园区稀贵金属综合回收项目冶炼烟气的余热回收利用。

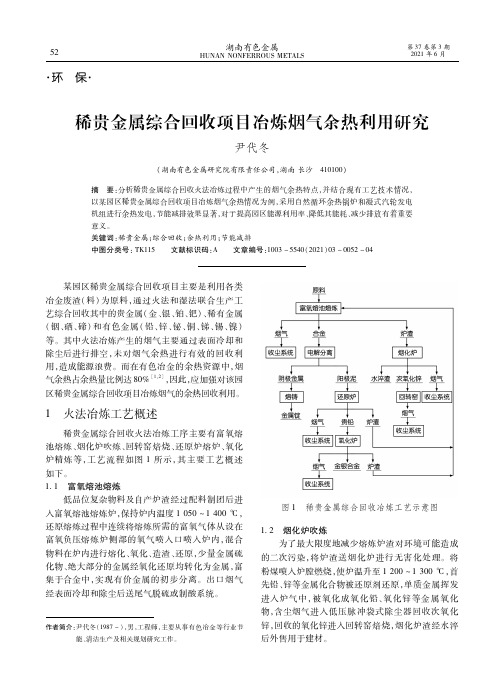

1 火法冶炼工艺概述稀贵金属综合回收火法冶炼工序主要有富氧熔池熔炼、烟化炉吹炼、回转窑焙烧、还原炉熔炉、氧化炉精炼等,工艺流程如图1所示,其主要工艺概述如下。

1 1 富氧熔池熔炼低品位复杂物料及自产炉渣经过配料制团后进入富氧熔池熔炼炉,保持炉内温度1050~1400℃,还原熔炼过程中连续将熔炼所需的富氧气体从设在富氧负压熔炼炉侧部的氧气喷入口喷入炉内,混合物料在炉内进行熔化、氧化、造渣、还原,少量金属硫化物、绝大部分的金属经氧化还原均转化为金属,富集于合金中,实现有价金属的初步分离。

金属冶炼业的技术创新高效环保的冶炼工艺探索金属冶炼业的技术创新:高效环保的冶炼工艺探索近年来,社会对环境保护和资源利用的关注度不断提高,金属冶炼业也面临着转型升级的压力。

在这个背景下,金属冶炼业的技术创新变得尤为重要。

本文将探索高效环保的冶炼工艺,并介绍一些相关的技术进展。

一、绿色冶炼技术的发展1. 清洁煤技术:在传统冶金过程中,煤炭是主要的能源来源,但燃煤会产生大量的二氧化碳和氮氧化物等污染物。

因此,绿色冶炼技术中的清洁煤技术应运而生,通过煤气化、液化等方法,将化石能源转化为清洁能源,实现碳减排和氮氧化物排放的降低。

2. 废物资源化利用:在传统冶炼过程中,许多废物和尾矿被直接排放或填埋,造成了严重的环境问题。

然而,随着科技的进步,废物资源化利用的技术不断发展。

例如,利用新型冶炼技术将废物转化为有用的产品,实现资源的可持续利用。

二、高效冶炼工艺的探索1. 增效降耗:高效冶炼工艺的一个关键目标是提高冶炼效率并降低能耗。

通过优化工艺流程、改进设备和技术手段,可以实现金属冶炼过程中能源的合理利用和节约。

2. 自动化控制:随着信息技术的发展,自动化控制技术在金属冶炼领域得到广泛应用。

通过引入先进的自动化设备和智能化系统,实现对冶炼过程的实时监控和全面控制,提高生产效率和产品质量。

三、技术创新案例1. 电解铜制备技术改革:传统的电解铜制备技术存在能耗高、污染物排放多等问题。

近年来,国内外科学家们积极探索新型电解铜制备工艺。

例如,氮气辅助电解技术,可以显著降低能耗并减少污染物的排放。

2. 氧化铝制备技术创新:氧化铝是广泛应用于冶金、建筑等领域的重要材料。

为了提高制备效率并降低能耗,研究人员提出了新型氧化铝制备工艺,例如酸溶胶凝胶法、燃烧法等,这些技术在提高产品质量的同时,也实现了能源的节约。

四、展望与挑战虽然金属冶炼业的技术创新取得了一些积极的成果,但仍然面临着一些挑战。

首先,技术创新需要大量的资金支持和技术人才的培养。

I ndustry development行业发展有色冶金废渣综合利用现状及发展趋势陈卫东摘要:当前,有色冶金业正处于发展的新时期。

然而,在冶金行业繁荣发展的背景下,仍存在许多问题,其中能源短缺是最重要的问题之一。

有色冶金业的发展依赖于丰富的自然资源。

然而,在有色冶金业的发展过程中产生的固体废弃物,如果可以得到综合利用,不仅可以提高冶金企业的经济效益,还可以在一定程度上回收自然资源,从而促进冶金企业为其他行业的发展作出贡献。

其中包括填充材料、玻璃工业、墙体材料、水泥行业、路基建设、陶瓷行业和农业领域等多个方面。

因此,对有色冶金废渣的综合利用具有重要的经济价值。

关键词:有色冶金废渣;综合利用;发展趋势有色冶金废渣主要指在有色冶金中提取铜、铅、锌、锑、锡、镍等金属后可能排放的固体废弃物,这些废弃物所带来的污染相对严重。

冶炼过程一般可分为湿法冶炼废渣和火法冶炼废渣两类,湿法冶炼废渣指从含金属矿物中通过浸取得到的固体废弃物;而火法冶炼废渣则指在熔融状态下分离得到的冶炼废渣。

根据金属矿物的不同特性,有色冶金废渣又可分为重金属渣、轻金属渣和稀有金属渣等多种形式。

有色冶金废渣的分类与冶炼方法的差异相关。

一般来说,含铁和含硅的渣是主要成分,同时还包含少量的铜、铁、锌等金属,有时还可能含有贵金属如金、银等。

因此,对有色冶金废渣进行综合回收利用具有重要的现实意义,也能够确保有色冶金业为下游行业提供持续的材料供应。

1 有色冶金废渣的生产现状在有色冶金行业的发展过程中,废渣的产生是普遍而常见的现象。

因此,在冶金工业发展过程中,应高度重视废渣的回收再利用工作。

目前阶段,将冶金废渣作为重要原料,应用于水泥制造等领域,能逐步增加其他行业的经济效益。

此外,一些废渣还可用于工业和建筑工程领域。

因此,对工业废渣的回收具有非常重要的作用。

目前,冶金工业废渣主要包括化工废渣、冶金废渣、采矿废渣和锅炉废渣等多种类型。

在有色冶金行业的发展过程中,尽管废渣的产生是不可避免的,但它们也具有一定的毒性。

锡冶炼废料综合利用进展赖浚;江渝;杨红英;鲁艳梅;罗鸥;张晓;崔涛【摘要】主要叙述了国内外近年来对炼锡渣、锡烟尘、锡电解阳极泥等锡冶炼废料的综合利用研究进展,结合各物料的特性,分别对热点研究的和工业应用的不同种类工艺技术进行了简要介绍,并就锡冶炼废料的综合利用技术前景进行了评述.【期刊名称】《云南冶金》【年(卷),期】2014(043)006【总页数】6页(P22-27)【关键词】锡冶炼;渣;烟尘;阳极泥;综合回收利用【作者】赖浚;江渝;杨红英;鲁艳梅;罗鸥;张晓;崔涛【作者单位】昆明冶金研究院,云南昆明650031;昆明冶金研究院,云南昆明650031;昆明冶金研究院,云南昆明650031;昆明冶金研究院,云南昆明650031;昆明冶金研究院,云南昆明650031;昆明冶金研究院,云南昆明650031;昆明冶金研究院,云南昆明650031【正文语种】中文【中图分类】X7581 引言锡冶炼过程中往往会产生大量的炼锡渣、锡烟尘、锡电解阳极泥等废料,这些废料除了含有一定量的Sn外,通常还能富集原料中大部分的Zn、In、Ag、Sb、Bi、Cu、Pb等有价金属元素,因此充分、合理地回收利用宝贵的二次资源锡冶炼废料中的有价金属显得尤为重要[1-4]。

本文结合炼锡渣、锡烟尘、锡电解阳极泥的物料特性,分别论述了目前国内外对各废料的综合利用技术现状及发展概况。

2 锡冶炼废料的来源与类型炼锡渣包括锡冶炼炉渣、硬头、火法精炼渣等,通常炼锡渣中的锡含量都较高,需要进一步处理,回收其中的锡。

锡烟尘主要有锡精矿还原熔炼和锡中矿硫化挥发过程中产出的一次烟尘,及一次烟尘经反射炉或电炉还原熔炼后得到二次烟尘。

一次烟尘和二次烟尘中除含有锡、铅外,还含有锌、铜、砷、铟等金属,需要综合利用。

锡电解阳极泥几乎集中了粗锡中所有的有价金属,极具回收价值。

目前,国内各厂已能较好地从锡阳极泥中回收金、银、锡、锑、铋、铅、铜等金属,其处理技术因各厂实际情况和阳极泥成分的不同而有所不同。

3 炼锡渣的综合利用传统冶炼工艺中,炼锡渣的处理方法以火法冶炼工艺为主,主要有还原熔炼法和硫化挥发法两种[3-4]。

还原熔炼法是在炼锡渣中加入较多的还原剂,使锡、铁同时被还原,成为硬头而回收,但此法的一次还原熔炼渣含锡一般在0.5% ~3%,仍然较高。

因此,有些工厂采用两次还原熔炼或还原熔炼与硫化挥发法相结合的方法来处理炼锡渣,如巴西伏尔塔·里东达炼锡厂的锡渣用电炉二次熔炼后的炉渣再和熔析渣混合熔炼;英国威廉·哈维公司锡冶炼厂的锡渣在反射炉熔炼后,再在反射炉内加硫化剂进一步硫化挥发;印度尼西亚佩尔蒂姆炼锡厂则考虑用硫化挥发法进一步处理反射炉两段熔炼的抛渣。

在我国,广西来宾锡冶炼厂采用“短窑处理锡冶炼中间物料技术”联合烟化法处理炼锡渣,其工艺流程如图1所示[5]。

该法是在国外引进技术的基础上,由国内专业人员设计及制造工艺设备,对火法精炼渣、乙锡、硬头、铝渣等进行处理,回收粗锡,并将渣中的砷、硫杂质通过焙烧除去,通过还原熔炼生产出含铜、锑较高的合金粗锡。

该短窑集熔析、焙烧、熔炼为一体,是我国目前唯一用于锡冶炼的短窑。

硫化挥发法是利用锡化合物的挥发性能与炉料中其他元素挥发性能的差别而达到分离和富集的目的。

1954年,苏联波多尔斯克冶炼厂首先采用烟化炉硫化挥发法成功处理锡贫渣。

在我国,以云南锡业冶炼分公司火法处理锡渣的工艺设备最先进,产量也最大。

1963年,云锡冶炼分公司在成功采用烟化炉硫化挥发处理贫锡炉渣后,用烟化炉直接处理富锡炉渣取代了传统的鼓风炉加石灰再熔炼法。

1964年和1972年该公司经过不懈努力后,使烟化炉硫化挥发能顺利处理锡中矿,并获得较好技术经济指标。

2007年,云锡冶炼分公司成功研发了烟化炉富氧硫化挥发工艺,使生产效率大幅提高,节能效果进一步显现。

此外,雷霆等[6]还对难处理高钨、高硅炼锡渣的烟化炉硫化挥发过程作了详细研究,并成功应用于江西省赣南炼锡厂工业试验,试验结果表明,正常作业下,锡挥发率达96%,直收率93.51%,抛渣含锡0.2%,最低达0.05%,煤耗为4.6 t/t锡,黄铁矿率20.1%。

目前该技术已投入工业生产,但未见进一步文献报道。

也有研究者对湿法冶金方法处理炼锡渣进行了试验研究,张毓等[7]以个旧炼锡渣为原料,先采用还原焙烧-盐酸浸出-锌片置换制得海绵锡,海绵锡再依次经过碱熔、浸出、过滤、除杂、蒸发结晶制得工业级锡酸钠产品。

龙书仲等[8]对炼锡渣中钽、铌、钨、锡的综合回收作了研究,试验先采用沸腾氯化法使锡渣及低品位钨钽铌矿中的钽、铌、钨、锡等生成易于挥发的氯化物,通过控制适当条件把钽、铌、钨、铁等氯化物收集在一起,锡收集在单独的冷凝器内。

收集的含铌、钽、钨氯化物的冷凝物再用稀盐酸水解,使钽、铌、钨沉淀,铁进入溶液而实现分离,水解沉淀再用氢氧化钠溶液加热浸出,从浸出液中回收钨,含铌、钽碱浸渣则用盐酸加热分解制得铌钽精矿。

Eduardo A.Brocchi等[9]分别就炼锡渣在相对低温、低压、有碳存在条件下的氯气氯化、盐酸浸出、四氯化碳气体氯化三种方法回收铌、钽作了研究,以氯化冶金热力学和动力学原理为依据,探讨了铌、钽及其他伴生有价金属的回收工艺及深远意义。

图1 短窑处理锡冶炼中间物料的工艺流程[5]Fig.1 The process flow of tin smelting intermediate materials treatment in short kiln此外,还可采用选矿法来分离富集炼锡渣中有价金属。

杨奕旗等[10]对含铜高的炼锡渣进行了铜、锡分离浮选工艺研究,通过两段磨矿、FNa抑制锡浮选铜,铜精选一中矿扫选产出细泥锡中矿,实现铜锡分离。

还有研究者直接将炼锡渣与铜锌尾矿或硅锰渣配料制备出了高标号硅酸盐水泥[11-12]。

4 锡烟尘的综合利用目前,研究较多的是采用湿法冶金的方法处理锡烟尘。

杨洪飚等[13]以成分较复杂的电炉锡烟尘、反射炉锡烟尘和二次锡烟尘为研究对象,研究了适合于上述烟尘制取七水硫酸锌、粗锡和粗铅的工艺流程,如图2所示。

研究结果表明,锌的回收率≥94%,七水硫酸锌的质量符合HG/T 2326-2005《工业硫酸锌》标准,且生产技术不使用有毒有害化学试剂,生产过程无废渣、废水和废气外排,有利于环境保护;锡和铅的总回收率≥96%,得到的粗锡品位:Sn 95% ~97%,Pb 4% ~2%,粗铅品位:Pb≥97%,Sn≤0.7%,且生产粗锡、粗铅的主工艺过程效率高、能耗低。

图2 锡烟生产七水硫酸锌及粗锡和粗铅的工艺流程[13]Fig.2 The process flow for ZnSO4·7H2O,crude tin and lead bullion production by tin fume黄迎红等[14-16]研究了硫酸氧压浸出体系综合回收锡烟尘中的铟、锡、锌。

该研究认为,锡烟尘中的铟主要以In2O3和In2S3形式存在;锌主要以ZnO形式存在,少量以ZnO·Fe2O3的形式存在;锡主要以SnO2的形式存在,少量以SnO的形式存在。

硫酸氧压浸出过程中发生的主要反应为:该研究结果表明,采用硫酸氧压浸出工艺,可同时完成铟、锌、锡浸出与分离,且铟浸出率大于90%,明显高于常压浸出 (60% ~80%),而锡的浸出率则很低,锡浸出渣含锡大于40%,完全可以作为合格锡精矿返回熔炼。

此外,由于浸出为密闭操作,操作时无酸气挥发,达到环境友好的目的,但由于该工艺对设备要求苛刻,因此目前尚未实现大规模商业化应用。

图3 锡烟尘综合回收铟、锡工艺流程Fig.3 The process flow for comprehensive recovery of indium,tin from tin fume国内生产中,通常采用二段常压加热酸浸工艺从锡冶炼烟尘中综合回收铟、锡、锌等金属。

含铟锡烟尘在常压硫酸浸出时,发生的主要反应为[17]:实际生产中,一些厂为了减少工序、节省燃料、提高浸出效率,采用浓硫酸熟化-水浸法来处理含铟烟尘。

该法主要是利用浓硫酸与物料中的碱性氧化物和添加的少量水发生硫酸化放热反应,使物料中难溶的金属氧化物转变为溶解度较大的硫酸盐,进而提高物料的浸出效率。

云南个旧某锡冶炼厂即采用浓硫酸熟化-水浸法来处理锡冶炼过程中产生的烟尘,其生产工艺流程如图3所示。

该工艺在用浓硫酸熟化-水浸法浸出烟尘后,采用中和沉淀法使浸出液中的铟富集到渣中,随后再对富铟渣进行二次浸出提取铟。

该法的优点在于既能有效地使铟与锌、铁、锡等杂质金属元素分离,又能达到铟在溶液中进一步富集的目的。

在此生产工艺中铟的回收率约为70%,主产品为牌号In99995的精铟锭,副产品为锌渣,含Zn 35%~40%,且产出的锡渣可作为原料返回锡冶炼生产系统利用,流程中无废渣、废气、废水外排。

也有研究者对火法冶金工艺处理锡烟尘作了一定的研究。

袁海滨等[18-19]研究了利用常压直流电弧炉从高砷锡烟尘中挥发提取白砷的火法工艺。

该研究考察了压力、焦炭加入量、硫酸铵加入量、冷凝区域温度、渣型对工艺的影响,结果表明,在最佳工艺条件下,即渣酸碱度0.8~1.3,渣温1450~1478 K,系统负压-5~0 Pa,焦炭和硫酸铵加入量分别为1.0% ~5.0%和0% ~5.0%,冷凝区域温度小于 437 K时,脱砷率可达 93.3% ~95.0%,白砷产品的品级可达99.2%,含锡量仅为0.027%,渣的黏度低,流动性好,渣含砷低至0.79%,渣含锡达21.37%,金属锡回收率可达90.0%以上。

李伟等[20]则利用试验装置研究了含砷锡烟尘的真空蒸发法脱砷预处理过程,研究结果表明,在蒸发温度673 K,体系压强40 Pa下进行真空处理30 min后,蒸发冷凝物为纯度较高的As2O3,蒸余物中砷含量可降至1.12%,脱砷率达92.7%,蒸余物中锡、铅、锌等有价金属均得到一定程度富集。

与处理含砷锡烟尘的湿法工艺相比,上述两火法艺均具有工艺简单、有价金属综合回收率高、节能、环保等优点。

图4 从锡阳极泥中提取锡、银、铅、铋、铜工艺流程[21]Fig.4 The process flow for extraction of tin,silver,lead,bismuth,copper from tin anode slime5 锡电解阳极泥的综合利用传统处理工艺中,为了获得良好的金属分离回收效果,通常需先对锡阳极泥进行氧化焙烧,再作酸浸、沉淀、置换等湿法工艺处理,如图4中工艺流程所示[21];或是在酸浸的过程中添加强氧化剂,来替代氧化焙烧和酸浸工艺,工艺流程如图5所示[22]。

上述传统工艺的基本原理是通过氧化焙烧或强氧化浸出,使锡阳极泥中的锡较完全地转化为SnO2,SnO2既不溶于酸也不溶于碱而与大部分其它金属分开。