硬质合金铣刀生产流程

- 格式:docx

- 大小:3.48 KB

- 文档页数:2

整体合金刀具生产工艺流程

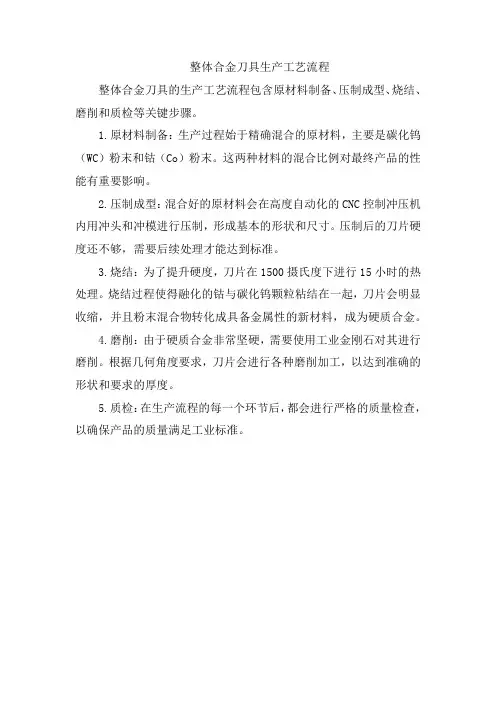

整体合金刀具的生产工艺流程包含原材料制备、压制成型、烧结、磨削和质检等关键步骤。

1.原材料制备:生产过程始于精确混合的原材料,主要是碳化钨(WC)粉末和钴(Co)粉末。

这两种材料的混合比例对最终产品的性能有重要影响。

2.压制成型:混合好的原材料会在高度自动化的CNC控制冲压机内用冲头和冲模进行压制,形成基本的形状和尺寸。

压制后的刀片硬度还不够,需要后续处理才能达到标准。

3.烧结:为了提升硬度,刀片在1500摄氏度下进行15小时的热处理。

烧结过程使得融化的钴与碳化钨颗粒粘结在一起,刀片会明显收缩,并且粉末混合物转化成具备金属性的新材料,成为硬质合金。

4.磨削:由于硬质合金非常坚硬,需要使用工业金刚石对其进行磨削。

根据几何角度要求,刀片会进行各种磨削加工,以达到准确的形状和要求的厚度。

5.质检:在生产流程的每一个环节后,都会进行严格的质量检查,以确保产品的质量满足工业标准。

硬质合金的生产工艺流程硬质合金是一种具有高硬度、高强度和耐磨性能的材料,广泛应用于机械加工、矿山工具、石油钻探等领域。

其生产工艺流程主要包括原料选择、粉末制备、混合、成型、烧结、后处理等几个关键步骤。

一、原料选择硬质合金的主要成分为钨碳化物和钴,钨碳化物提供了高硬度和耐磨性,而钴则起到了结合剂的作用。

在原料选择阶段,需要选择高纯度的钨粉、碳粉和钴粉,确保合金的质量和性能。

二、粉末制备在硬质合金的生产过程中,需要将钨粉、碳粉和钴粉分别进行研磨和筛分,以确保粉末的细度和均匀性。

通常采用球磨机和高能球磨机进行粉末的研磨,然后通过筛分去除粗粉和杂质,得到所需的粉末。

三、混合将经过研磨和筛分的钨粉、碳粉和钴粉按照一定比例混合,确保各个成分均匀分布。

混合采用的方法有干法混合和湿法混合两种,根据具体情况选择合适的方法。

在混合过程中,还可以添加一些其他的合金元素和添加剂,以调整合金的性能。

四、成型混合好的粉末通过成型工艺进行成型,常见的成型方法有压制成型和注射成型两种。

压制成型是将混合好的粉末放入模具中,经过一定的压力进行压制,使其形成所需的形状。

注射成型则是将混合好的粉末与有机粘结剂混合后,通过注射机将其注入到模具中,然后进行脱蜡处理。

五、烧结成型后的硬质合金零件需要进行烧结处理,以提高其密度和硬度。

烧结是将零件放入高温炉中,在一定的温度和气氛条件下进行加热处理。

在烧结过程中,粉末颗粒之间会发生相互扩散和结合,形成致密的硬质合金。

六、后处理烧结后的硬质合金零件还需要进行后处理,以进一步提高其性能。

常见的后处理方法有研磨、抛光、涂层等。

研磨和抛光可以提高合金的表面光洁度和精度,涂层可以提高合金的耐腐蚀性和润滑性。

总结:硬质合金的生产工艺流程包括原料选择、粉末制备、混合、成型、烧结和后处理等几个关键步骤。

在每个步骤中,都需要严格控制工艺参数,确保合金的质量和性能。

通过合理的工艺流程和后处理方法,可以生产出具有高硬度、高强度和耐磨性能的硬质合金产品,满足不同领域的需求。

硬质合金刀片制造工艺与设备要点首先,硬质合金片的制备是其中的关键步骤之一、硬质合金是通过将金属钴和金属碳化物(如钨碳化物)烧结得到的材料,具有高硬度和抗腐蚀性。

在制备其硬质合金片时,需要先将金属钴和金属碳化物按一定比例混合,然后通过粉末冶金工艺进行颗粒状压制,最后进行高温烧结。

接下来,刀片基体的制造也是不可忽视的一环。

传统的刀片基体通常采用高速钢或合金钢材料,而现代一些高级硬质合金刀片则采用了更先进的陶瓷基体。

对于高速钢或合金钢刀片基体的制造,通常采用锻造、精密锻造或铸造工艺。

陶瓷基体则需要通过陶瓷粉末冶金或热等静压工艺进行制造。

接下来是硬质合金片与刀片基体的焊接。

通常采用硬质合金与刀片基体预制焊料,通过高温和压力进行焊接,以保证焊接强度和连接性。

常用的焊接工艺有等离子弧焊、电子束焊、激光焊等。

焊接完毕后,还需要进行后续热处理,以减轻焊接产生的应力。

最后一道工序是对硬质合金刀片进行研磨和配置。

这一步骤将刀片进行尺寸研磨、刃部磨削和其他加工,以满足具体的加工需求。

研磨工艺和设备通常根据硬质合金刀片的具体形状、尺寸和要求进行选择,常见的研磨设备有平面磨床、外圆磨床、数控磨床等。

总的来说,硬质合金刀片的制造工艺涉及到硬质合金片制备、刀片基体制造、硬质合金片与刀片基体的焊接以及刀片的研磨和配置等多个步骤。

这些工艺需要借助不同的设备和工具,如粉末冶金设备、锻造设备、焊接设备、研磨设备等。

只有通过精细的工艺和适当的设备选择,才能制造出具有高质量和性能的硬质合金刀片,满足不同行业的需求。

硬质合金刀片生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!硬质合金刀片是一种重要的金属切削工具,其生产工艺流程较为复杂,主要包括以下几个步骤:1. 原材料准备硬质合金刀片的生产首先需要准备合适的原材料,主要包括钨钴粉末、碳化钨粉末、钴粉末等。

刀具的生产流程

刀具的生产流程一般包括以下几个主要环节:

1. 材料准备:选择适合刀具生产的材料,如高速钢、硬质合金等。

将所选材料进行切割、磨削等加工处理,以制备出合适的刀具材料。

2. 热处理:将刀具材料进行热处理,以改善其硬度、强度和耐磨性能。

常见的热处理方法包括淬火、回火、渗碳等。

3. 刀具设计与加工:根据需要设计刀具的外形和尺寸,并使用数控机床、磨床等设备进行刀具的加工。

加工包括铣削、车削、钻孔、磨削等工序,以使刀具达到预设的形状和尺寸要求。

4. 刃磨:对刀具进行刃磨处理,以获得锋利的切割边缘。

刃磨根据刀具的类型和用途不同,可采用不同的方法,如平面磨削、圆形磨削、刃磨砂轮磨削等。

5. 表面处理:根据需要对刀具进行表面处理,以提高其耐腐蚀性、耐磨性等性能。

常见的表面处理方法包括镀层、氧化、涂层等。

6. 装配与质检:将刀具进行装配,将刀具与刀柄等配件组合在一起。

经过装配后,对刀具进行质量检验,确保其符合设计和标准要求。

7. 包装与出厂:将刀具进行标识、包装,随后出厂销售。

硬质合金刀具的制造过程特性和主要厂家首先,原料制备。

硬质合金刀具的主要原料是钨、钴、碳化钨粉末。

这些原料经过精密比例混合,得到均匀的合金颗粒。

其次,粉末冶金。

将混合好的合金粉末注入模具中,进行冷压成型。

然后对冷压件进行预烧结,使其形成一定的强度。

接着,成型加工。

将预烧结件进行精密磨削和加工,使其达到给定形状和尺寸的要求。

这一步骤通常包括切割、车削、铣削和打孔等工艺。

然后,烧结。

将经过成型加工的刀具放入高温炉中进行烧结处理。

在高温下,合金粉末之间的颗粒结合,形成致密的刀具骨架结构。

同时,将添加适量的钴作为粘结剂,提高刀具的韧性和强度。

接下来,刃磨。

将烧结后的刀具进行刃磨处理,以获得良好的切削刃。

刃磨过程中,需要采用专业的磨削设备和技术,确保切削刃的平整度和锐利度。

最后,涂层处理。

硬质合金刀具通常通过涂层技术来提高刀具的耐磨性和切削性能。

常见的涂层材料包括氮化钛、氧化锆等。

涂层技术主要有物理气相沉积(PVD)和化学气相沉积(CVD)等。

1.高硬度:硬质合金刀具的硬度一般在HRA90以上,能够在高速切削中保持较长时间的切削刃。

2.强度大:硬质合金刀具具有较高的抗弯强度和抗破裂性能,能够承受较大的切削负荷。

3.耐磨性好:硬质合金刀具的切削刃材料具有良好的耐磨性能,能够长时间保持刃口的锐利度。

4.切削效率高:硬质合金刀具能够在高速切削中快速去除材料,提高加工效率。

5.适应性强:硬质合金刀具适用于多种材料的加工,包括钢、铸铁、铝合金等。

1. 山特维克(Sandvik):是全球领先的切削工具和加工系统提供商,拥有广泛的硬质合金刀具产品线,提供从高速钻头到铣刀、车刀等各种类型的刀具。

2. 凯斯特纳(Kennametal):是全球领先的切削工具和硬质合金制造商之一,其硬质合金刀具产品涵盖了多个领域,包括铣削、车削、钻孔等。

3. 瑞尔森(Kyocera):是一家日本的切削工具制造商,其硬质合金刀具具有卓越的切削性能和可靠性。

铣刀制作工艺流程

铣刀是一种常用的金属切削工具,用于加工金属材料。

下面是一种常用的铣刀制作工艺流程。

首先,选择适合的刀片材料。

常见刀片材料有高速钢和硬质合金两种,根据具体加工需求选择不同材料。

然后,将选定的刀片材料加热到适当的温度。

这一步骤可以提高刀片的韧性和可塑性,有助于后续的加工和成型。

接下来,使用铣床或磨床将加热后的刀片进行粗磨。

这一步骤旨在将刀片加工成基本形状,去除多余的材料,并获得大致的刀刃形状。

然后,进行硬化处理。

将加热后的刀片置于高温下,使其表面快速冷却,从而增加刀片的硬度。

硬化处理后的刀片不仅具有较高的硬度,还能提高其耐磨性。

接着,进行精磨。

使用研磨机械或手动操作将刀片进行精细加工,进一步提高刀刃的质量和精度。

在精磨完成后,需要对刀片进行抛光处理。

这一步骤旨在提高刀片的表面光洁度,减少切削阻力,提高切削效率。

然后,进行刀柄加工。

根据实际需要,将刀片与适当的刀柄连接,确保刀片能够稳固地固定在刀柄上,以提供稳定的切削效果。

最后,进行刀片安装和调试。

将制作好的刀片安装到铣床上,并进行适当的调试,以确保刀片能够正常运转,并获得满意的加工效果。

综上所述,铣刀制作工艺流程包括选择刀片材料、加热处理、粗磨、硬化处理、精磨、抛光、刀柄加工、刀片安装和调试等步骤。

每个步骤都有其独特的要求和注意事项,需要经验丰富的技术人员进行操作。

只有经过严格的工艺流程,制作出的铣刀才能具有良好的切削效果和寿命。

硬质合金刀片生产工艺流程英文回答:The production process of hard alloy blades involves several steps. Let's take a look at the detailed process:1. Material selection: The first step in the production process is to select the appropriate materials for the hard alloy blades. Typically, hard alloy blades are made from a mixture of tungsten carbide and cobalt. The proportion of these materials can vary depending on the desired properties of the blades.2. Mixing: Once the materials are selected, they are mixed together in a ball mill. This process ensures that the tungsten carbide particles are evenly distributed throughout the mixture. The mixing time and speed are carefully controlled to achieve a homogeneous mixture.3. Pressing: After the mixing process, the mixture ispressed into the desired shape using a hydraulic press. This step is crucial as it helps in compacting the powder and forming a solid shape. The pressure applied during pressing is carefully controlled to ensure uniformity and density.4. Pre-sintering: The pressed blades are then subjected to pre-sintering. This involves heating the blades in a furnace at a specific temperature. Pre-sintering helps in removing any binders or lubricants that were used during the pressing process. It also helps in further strengthening the blades.5. Shaping and grinding: After pre-sintering, the blades are shaped and ground to the desired dimensions. This is done using precision grinding machines. The blades are carefully measured and ground to achieve the required shape, size, and sharpness.6. Sintering: The shaped blades are then subjected to a high-temperature sintering process. This involves heating the blades in a furnace at a temperature close to themelting point of tungsten carbide. During sintering, the tungsten carbide particles bond together, forming a dense and hard structure.7. Cooling and finishing: Once the sintering process is complete, the blades are cooled down gradually to room temperature. This helps in relieving any residual stresses and ensures dimensional stability. After cooling, the blades undergo finishing processes such as polishing and coating to enhance their performance and durability.中文回答:硬质合金刀片的生产工艺流程包括以下几个步骤:1. 材料选择,生产硬质合金刀片的第一步是选择合适的材料。

金属刀片的生产工艺流程

金属刀片的生产工艺流程主要包括以下几个步骤:

1. 材料选择:选取适用于刀片的金属材料,如高速钢、硬质合金等。

2. 材料准备:将选取的金属材料进行切割、清洁和热处理等工艺,以获取符合要求的刀片原料。

3. 刀片锻造:将刀片原料加热至适当温度,在锻造机中施加压力,使其形成初步的形状。

4. 粗加工:使用机械加工设备,如铣床、磨床等对锻造后的刀片进行粗加工,磨削出大致轮廓。

5. 精加工:通过刀具磨床、刀具磨石等精密加工设备,对刀片进行精加工,达到所需的尺寸和精度。

6. 热处理:将刀片经过加热、保温和冷却等热处理工艺,改善其硬度、耐磨性和韧性。

7. 表面处理:对刀片进行表面处理,如镀覆、氮化等,提高其耐腐蚀性和使用寿命。

8. 修磨和调试:对刀片进行修磨和调试,消除加工过程中的缺陷和误差,提高其切削性能。

9. 质量检验:对刀片进行质量检验,包括外观检查、尺寸测量、硬度测试等,以确保刀片质量符合要求。

10. 包装和出厂:将通过质检的合格刀片进行包装,并进行标识和记录,最后出厂销售或储存。

以上是金属刀片的一般生产工艺流程,具体的工艺流程可能会根据不同类型和规格的刀片略有差异。

一种加工板材的硬质合金刀具材料的制备方法

一种加工板材的硬质合金刀具材料的制备方法主要包括以下几个步骤:

1. 配料:首先,根据所需的硬质合金刀具材料的成分要求,将钨粉、钴粉、钛粉等原料按一定比例进行配料。

这些原料的比例会影响到硬质合金的性能,如硬度、韧性等。

2. 混合:将配好的原料放入球磨机中进行混合,使各种原料充分混合均匀。

球磨机的转速、球磨时间等参数需要根据实际情况进行调整。

3. 干燥:将混合好的原料进行干燥处理,以去除其中的水分。

干燥温度和时间需要根据实际情况进行调整。

4. 压制成型:将干燥好的原料进行压制成型,形成所需的刀具形状。

压制压力、保压时间等参数需要根据实际情况进行调整。

5. 烧结:将压制好的刀具进行烧结处理,使原料中的金属粉末熔融并粘结在一起,形成硬质合金。

烧结温度、保温时间等参数需要根据实际情况进行调整。

6. 后处理:烧结后的硬质合金刀具需要进行研磨、抛光等后处理工序,以提高刀具的表面质量和尺寸精度。

7. 检验:对制备好的硬质合金刀具进行硬度、韧性等性能检验,确保其满足使用要求。

通过以上步骤,即可制备出一种加工板材的硬质合金刀具材料。

在实际应用中,可以根据具体需求对制备工艺进行优化和调整,以满足不同的性能要求。

合金铣刀生产工艺流程英文回答:The production process of alloy milling cutters involves several steps. First, the raw materials, such as steel and other alloying elements, are collected and prepared. These materials are then melted in a furnace to form a molten alloy. Once the alloy has reached the desired composition and temperature, it is poured into a mold to create the desired shape of the milling cutter. The mold is then cooled, and the solidified alloy is removed.Next, the rough milling cutter is formed by removing excess material from the solidified alloy using a milling machine. This process involves cutting, shaping, and smoothing the alloy to achieve the desired dimensions and surface finish. Various cutting tools and techniques may be used during this step, such as end mills, face mills, and ball mills.After the rough milling process, the milling cutter undergoes heat treatment to improve its hardness and strength. This involves heating the cutter to a specific temperature and then cooling it rapidly to create a hardened surface layer. The heat treatment process may also include tempering to relieve internal stresses and improve toughness.Once the heat treatment is complete, the milling cutter is subjected to further finishing operations. This includes grinding, polishing, and coating the cutter to enhance its performance and durability. Grinding helps to achieve a precise shape and size, while polishing improves the surface finish. Coating the cutter with a protective layer, such as titanium nitride or diamond-like carbon, can reduce friction and extend its lifespan.Finally, the finished milling cutters are inspected for quality assurance. This involves checking the dimensions, surface finish, and hardness of the cutters to ensure they meet the required specifications. Any defective or non-conforming cutters are identified and either repaired ordiscarded.In summary, the production process of alloy milling cutters involves collecting and preparing raw materials, melting and molding the alloy, rough milling, heat treatment, finishing operations, and quality inspection. Each step contributes to the overall quality and performance of the final product.中文回答:合金铣刀的生产工艺流程包括几个步骤。

合金铣刀生产工艺流程英文回答:The production process of alloy milling cutters involves several steps, starting from the selection of materials to the final finishing. Here is a detailed explanation of the process:1. Material selection: The first step is to choose the appropriate alloy material for the milling cutters. This material should have high hardness, wear resistance, and toughness to withstand the cutting forces and heat generated during the milling process.2. Melting and casting: Once the alloy material is selected, it is melted in a furnace at high temperatures. The molten alloy is then poured into molds to obtain the desired shape of the milling cutters. This process is known as casting.3. Rough machining: After the casting process, the milling cutters are in the rough shape but still require further refinement. This is achieved through rough machining, where excess material is removed using cutting tools such as lathes or milling machines. This step helps to achieve the desired dimensions and shape of the milling cutters.4. Heat treatment: Heat treatment is an essential step to enhance the mechanical properties of the alloy milling cutters. The rough machined cutters are heated to specific temperatures and then cooled rapidly or gradually to achieve the desired hardness and toughness. This process helps to improve the overall performance and durability of the milling cutters.5. Precision machining: After heat treatment, the milling cutters undergo precision machining to achieve the final shape and dimensions. This involves using advanced machinery and tools to remove any remaining excess material and achieve the desired surface finish.6. Coating: Coating is often applied to alloy milling cutters to further improve their performance. Common coatings include titanium nitride (TiN), titanium carbonitride (TiCN), and aluminum titanium nitride (AlTiN). These coatings provide increased hardness, wear resistance, and lubricity, resulting in improved cutting performance and tool life.7. Inspection and quality control: Once the milling cutters are finished, they undergo thorough inspection and quality control measures to ensure they meet the required specifications. This includes checking the dimensions, surface finish, coating quality, and overall performance. Any defects or deviations are identified and rectified before the cutters are ready for use.中文回答:合金铣刀的生产工艺流程包括几个步骤,从材料选择到最终的精加工。

硬质合金铣刀生产流程

硬质合金铣刀是一种常见的切削工具,广泛应用于机械加工领域。

它具有高硬度、耐磨性好、切削效率高等优点,在加工过程中起到了至关重要的作用。

下面将介绍硬质合金铣刀的生产流程。

硬质合金铣刀的生产流程主要包括原料准备、粉末制备、成型、烧结、精加工和检验等环节。

原料准备是硬质合金铣刀生产的基础。

硬质合金铣刀的主要成分是钨钴合金,其它元素如钛、钼、铌等也会被添加进去,以提高硬质合金的性能。

这些原料需要经过严格的筛选和配比,确保成分的准确性和稳定性。

接下来是粉末制备过程。

原料经过粉碎和混合后,通过球磨机等设备进行粉碎。

在这个过程中,需要控制粉末的粒度和成分的均匀性,以确保后续工序的顺利进行。

成型是硬质合金铣刀生产的关键环节。

粉末通过注射成型、压制成型等方式,将其变成具有一定形状和尺寸的坯体。

在成型过程中,需要考虑到刀具的结构和功能,合理设计模具和成型工艺,确保成型的精度和质量。

烧结是将成型后的坯体进行高温处理,使其形成致密的硬质合金。

这个过程中,需要控制烧结温度、时间和气氛,以及合理选择烧结

装置,确保硬质合金的显微组织和性能。

精加工是对烧结后的硬质合金进行细化加工,使其达到所需的尺寸和表面质量。

这个过程中,常用的加工方式包括砂轮修整、磨削、抛光等。

通过这些工艺,可以提高硬质合金铣刀的精度和表面光洁度。

最后是检验环节。

对生产出的硬质合金铣刀进行各项性能指标的检验,如硬度、耐磨性、切削性能等。

通过严格的检验,确保硬质合金铣刀的质量达到标准要求。

硬质合金铣刀的生产流程包括原料准备、粉末制备、成型、烧结、精加工和检验等环节。

每个环节都需要严格控制工艺参数和质量要求,以确保生产出高质量的硬质合金铣刀。

同时,不断优化生产工艺和技术手段,提高硬质合金铣刀的性能和效率,满足市场对切削工具的需求。