ASME标准锅炉热效率计算的线算法_刘福国

- 格式:pdf

- 大小:192.38 KB

- 文档页数:4

锅炉的效率计算

锅炉的效率是指锅炉能够把燃料能够转化为蒸汽或热水的能力,通常用燃料的有效利用程度来衡量。

计算锅炉的效率可以使用以下公式:

效率=100%×(热损失/燃料热值)

其中,热损失为燃料中能量转化为其他形式消耗的部分,燃料热值为单位燃料中所蕴含的能量。

根据热损失的不同类型,可以将锅炉的效率分为以下几种:

1.锅炉烟气效率:指燃料中的能量转化为烟气中的能量的比例。

计算公式为:

锅炉烟气效率=100%×(烟气中能量损失/燃料热值)

烟气中的能量损失包括烟气中水蒸气的凝结损失、烟气中未完全燃烧的燃料损失等。

2.锅炉燃烧效率:指燃料中的能量转化为锅炉内部的能量的比例。

计算公式为:

锅炉燃烧效率=100%×(锅炉内部能量损失/燃料热值)

锅炉内部的能量损失包括燃料的化学反应不完全导致的热损失、燃料中水分蒸发带走的能量损失等。

3.锅炉传导效率:指从燃料燃烧区域传导到锅炉水冷壁的能量比例。

计算公式为:

锅炉传导效率=100%×(传导热损失/燃料热值)

传导热损失主要是由于锅炉炉墙、炉排等在传导过程中的能量损失。

4.锅炉无效损失效率:指锅炉中除烟气、燃烧和传导效率外其他能量损失的比例。

计算公式为:

锅炉无效损失效率=100%×(无效损失/燃料热值)

无效损失包括散热损失、泄漏损失、辅助设备损失等。

通过计算以上各个效率的值,可以得到锅炉的总效率。

锅炉效率的提高可以通过改善锅炉设计、优化燃烧过程、提高热交换效果等方式来实现。

同时,定期进行锅炉设备的维护和清洁也可以有效提高锅炉的效率。

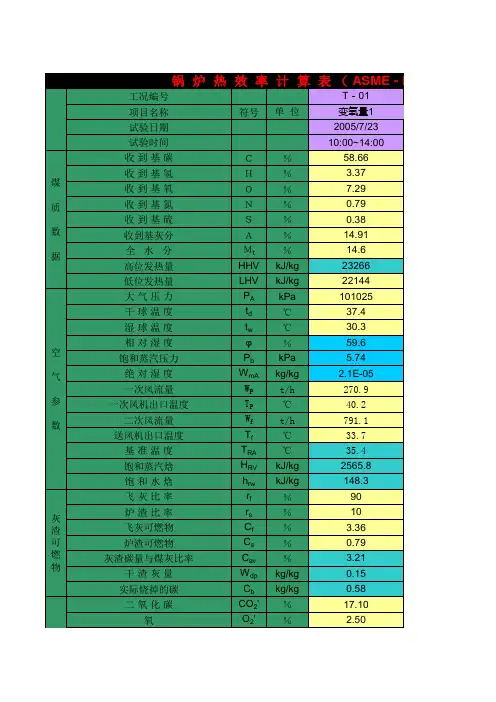

大容量煤粉锅炉热效率计算方法分析及应用摘要:本文就大容量煤粉锅炉性能预测计算中锅炉热效率计算方法进行较为完整的阐述,介绍和分析美国机械工程师协会(ASME)颁布的新版锅炉性能试验规程ASME PTC 4-1998与ASME PTC4.1-1964年版本及我国国标《电站锅炉性能试验规程》(GB 10184-1988)的在锅炉热效率计算中的若干重要区别,给出基于不同标准的锅炉热效率计算方法。

旨在通过本文使读者明晰锅炉性能预测计算时锅炉热效率的计算。

关键字:热效率;热损失;锅炉;ASME PTC规程;GB10184规程对大容量煤粉锅炉的热效率计算,国内遵循的规程有国标电站性能试验规程(GB10184-1988)和ASME颁布的电站性能试验规程(ASME PTC)。

前者一般用于国产机组的性能试验;后者一般用于进口机组或以引进技术制造的机组。

在近年来的招投标技术规范或技术协议中不管是国产机组还是进口或引进技术制造的机组,锅炉保证热效率大多要求按ASME PTC4.1规程且按燃料低位发热量继续进行计算。

这就提出了一个问题,怎样才能既按ASME PTC4.1进行试验或预测计算,又能满足保证值的要求。

另外这里提到的ASME PTC4.1即指ASME PTC4.1-1964年版。

随着锅炉技术的迅速发展和性能试验技术方面的众多改进,1998年出版了更为完善的AMSE PTC4-1998规程,此规程已被世界各工业化国家广泛认可。

ASME PTC4-1998是继PTC 4.1-1964 年版后的最新版本,在1964 年版本的基础上有较大的修订,也与GB10184-1988有显著的差别。

虽然ASME PTC4-1998还未明确的在现在的招投标技术规范和技术协议中作为考核标准,但在未来的锅炉技术发展中有取代现行的ASME PTC 4.1-1964规程的趋势。

以上提到的GB10184-1988、AMSE PTC4.1-1964和AMSE PTC4-1998规程在主要特点、若干技术术语的定义、部分项目的测量方法、计算原理和过程等都存在差异。

炉侧ASME与GB的区别

(1)基准温度

ASME:空预器进口空气温度

GB:送风机入口空气温度,即环境温度

(2)燃料发热量

ASME:高位发热量

GB:低位发热量

关于这点我插一句,事实上国内采用ASME标准时都折算成低位发热量作为输入热量计算(3)烟气量的计算

ASME:采用烟气分析计算,即根据烟气中CO2、O2、N2、CO的含量反算烟气量

GB:采用煤的元素分析计算

关于这点,在进行ASME简化计算且未测量烟气成分时,也用煤的元素分析计算

(4)烟气比热

ASME:按燃料C/H比及烟气温度查图

GB:查表求得或取为定值1.38

(5)散热损失

ASME:ABMA辐射损失曲线

GB:经西安热工院实测、整理得到的曲线

(6)灰渣物理热损失

ASME:将炉渣和飞灰比热取为常数

GB:按温度计算。

炉渣温度取为800摄氏度。

收稿日期: 20030810作者简介: 孟勇(1975),男,工程师,1997年毕业于华北电力大学(北京),现在国电热工研究院电站运行技术中心从事锅炉性能试验研究工作。

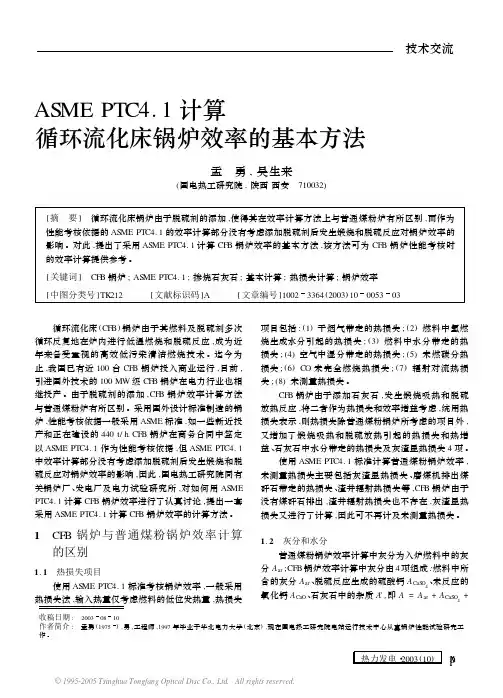

AS ME PTC4.1计算循环流化床锅炉效率的基本方法孟 勇,吴生来(国电热工研究院,陕西西安 710032)[摘 要] 循环流化床锅炉由于脱硫剂的添加,使得其在效率计算方法上与普通煤粉炉有所区别,而作为性能考核依据的AS ME PTC4.1的效率计算部分没有考虑添加脱硫剂后发生煅烧和脱硫反应对锅炉效率的影响。

对此,提出了采用AS ME PTC4.1计算CF B 锅炉效率的基本方法,该方法可为CF B 锅炉性能考核时的效率计算提供参考。

[关键词] CF B 锅炉;AS ME PTC4.1;掺烧石灰石;基本计算;热损失计算;锅炉效率[中图分类号]TK 212 [文献标识码]A [文章编号]10023364(2003)10005303 循环流化床(CF B )锅炉由于其燃料及脱硫剂多次循环反复地在炉内进行低温燃烧和脱硫反应,成为近年来备受重视的高效低污染清洁燃烧技术。

迄今为止,我国已有近100台CF B 锅炉投入商业运行,目前,引进国外技术的100MW 级CF B 锅炉在电力行业也相继投产。

由于脱硫剂的添加,CF B 锅炉效率计算方法与普通煤粉炉有所区别。

采用国外设计标准制造的锅炉,性能考核依据一般采用AS ME 标准,如一些新近投产和正在建设的440t/h CF B 锅炉在商务合同中签定以AS ME PTC4.1作为性能考核依据,但AS ME PTC4.1中效率计算部分没有考虑添加脱硫剂后发生煅烧和脱硫反应对锅炉效率的影响,因此,国电热工研究院同有关锅炉厂、发电厂及电力试验研究所,对如何用AS ME PTC4.1计算CF B 锅炉效率进行了认真讨论,提出一套采用AS ME PTC4.1计算CF B 锅炉效率的计算方法。

1 CFB 锅炉与普通煤粉锅炉效率计算的区别1.1 热损失项目使用AS ME PTC4.1标准考核锅炉效率,一般采用热损失法,输入热量仅考虑燃料的低位发热量,热损失项目包括:(1)干烟气带走的热损失;(2)燃料中氢燃烧生成水分引起的热损失;(3)燃料中水分带走的热损失;(4)空气中湿分带走的热损失;(5)未燃碳分热损失;(6)C O 未完全燃烧热损失;(7)辐射对流热损失;(8)未测量热损失。

锅炉燃烧热效率计算公式锅炉是工业生产中常用的一种热能设备,它通过燃烧燃料产生热能,将水加热蒸发为蒸汽,从而提供动力或热能。

而锅炉的燃烧热效率是衡量锅炉燃烧过程中能源利用情况的重要指标。

本文将介绍锅炉燃烧热效率的计算公式及其影响因素。

锅炉燃烧热效率计算公式。

锅炉燃烧热效率是指锅炉在燃料燃烧过程中,将燃料的热能转化为蒸汽或热水的能力。

燃烧热效率通常用百分比表示,计算公式如下:燃烧热效率 = (锅炉输出的热量 / 燃料的热值) 100%。

其中,锅炉输出的热量是指锅炉产生的蒸汽或热水的热量,通常以千焦或千瓦时为单位;燃料的热值是指单位质量燃料燃烧产生的热量,通常以千焦或千瓦时为单位。

影响锅炉燃烧热效率的因素。

锅炉燃烧热效率受多种因素影响,主要包括燃料的热值、燃烧过程中的损失以及锅炉本身的设计和运行情况。

1. 燃料的热值。

燃料的热值是影响锅炉燃烧热效率的关键因素之一。

不同种类的燃料具有不同的热值,燃料的热值越高,燃烧热效率越高。

因此,在选择锅炉燃料时,应该优先考虑燃料的热值。

2. 燃烧过程中的损失。

燃料在燃烧过程中会产生多种损失,包括燃料不完全燃烧、烟气带走的热量、燃料含灰量等。

这些损失会降低锅炉的燃烧热效率,因此需要通过合理的燃烧控制和烟气余热回收等措施来减少损失。

3. 锅炉设计和运行情况。

锅炉的设计和运行情况也会对燃烧热效率产生影响。

合理的锅炉设计能够提高热能利用效率,而锅炉的运行状态、维护保养情况和操作方式也会对燃烧热效率产生影响。

提高锅炉燃烧热效率的方法。

提高锅炉燃烧热效率对于节能减排和降低生产成本具有重要意义。

以下是一些提高锅炉燃烧热效率的方法:1. 选择高热值的燃料,如天然气、生物质颗粒燃料等,以提高锅炉燃烧热效率。

2. 优化燃烧过程,采用先进的燃烧技术和设备,减少燃料不完全燃烧和烟气带走的热量。

3. 安装余热回收设备,充分利用烟气中的余热,提高锅炉热能利用效率。

4. 加强锅炉运行和维护管理,保持锅炉设备的良好状态,避免因设备损坏或运行不良导致能量浪费。

锅炉的热效率的计算公式

锅炉的热效率,也叫做热力学效率,是一个重要的参数,它反映了燃烧产生的热量是否充分利用,用来计算锅炉热效率需要用到下面的锅炉热效率计算公式:热效率φ=Q/P,其中Q为燃烧时热量,P为燃料体积热力含量。

计算锅炉热效率的首先要准备必要的资料,包括排放时的热量、排放的气体体积、烟气温度、烟气去湿量、气体容积、空气温度、大气压强等,收集完所需资料后,根据锅炉热效率计算公式进行计算,加上所需要的物理参量,就可以得出计算结果。

此外,用户也可以改善当前热效率,通过调整烟气回收系统来提高锅炉热效率,建议采取更新型的回收系统,实施烟气回收、高烟气体积利用烟气能量调节适当的运行参数,减少烟气损失,以降低锅炉热效率。

锅炉热效率的计算对于工况状态,烟气特性和操作质量均有重要影响,因此为了提高锅炉热效率,企业必须采取有效的措施,定期检测锅炉运行状况,定期检查锅炉排放特性,定期检查烟气流动参数和锅炉运行状况,以确保发挥最大的锅炉热效率。

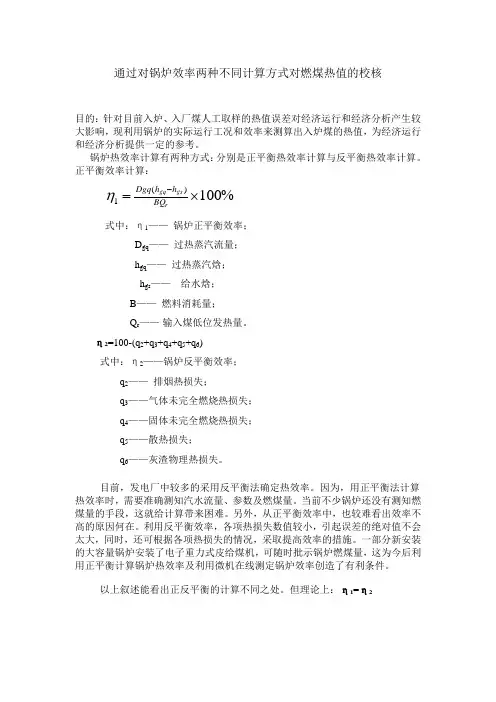

通过对锅炉效率两种不同计算方式对燃煤热值的校核目的:针对目前入炉、入厂煤人工取样的热值误差对经济运行和经济分析产生较 大影响,现利用锅炉的实际运行工况和效率来测算出入炉煤的热值,为经济运行和经济分析提供一定的参考。

锅炉热效率计算有两种方式:分别是正平衡热效率计算与反平衡热效率计算。

正平衡效率计算:%100)(1⨯=-r gs gq BQ h h Dgq η式中:η1—— 锅炉正平衡效率;D gq —— 过热蒸汽流量;h gq —— 过热蒸汽焓;h gs —— 给水焓;B —— 燃料消耗量;Q r —— 输入煤低位发热量。

η2=100-(q 2+q 3+q 4+q 5+q 6)式中:η2——锅炉反平衡效率;q 2—— 排烟热损失;q 3——气体未完全燃烧热损失;q 4——固体未完全燃烧热损失;q 5——散热损失;q 6——灰渣物理热损失。

目前,发电厂中较多的采用反平衡法确定热效率。

因为,用正平衡法计算热效率时,需要准确测知汽水流量、参数及燃煤量。

当前不少锅炉还没有测知燃煤量的手段,这就给计算带来困难。

另外,从正平衡效率中,也较难看出效率不高的原因何在。

利用反平衡效率,各项热损失数值较小,引起误差的绝对值不会太大,同时,还可根据各项热损失的情况,采取提高效率的措施。

一部分新安装的大容量锅炉安装了电子重力式皮给煤机,可随时批示锅炉燃煤量,这为今后利用正平衡计算锅炉热效率及利用微机在线测定锅炉效率创造了有利条件。

以上叙述能看出正反平衡的计算不同之处。

但理论上:η1=η2即:%100)(2⨯=-rgsgqBQhhDgqη%1002)(⨯=-ηBhhDgqRgsgqQ从上式可知:D gq(过热蒸汽流量)和B(燃料消耗量)一定时(准确或有规律的误差),可以计算出入炉煤的低位发热量。

从而来校核入炉煤化验热值。

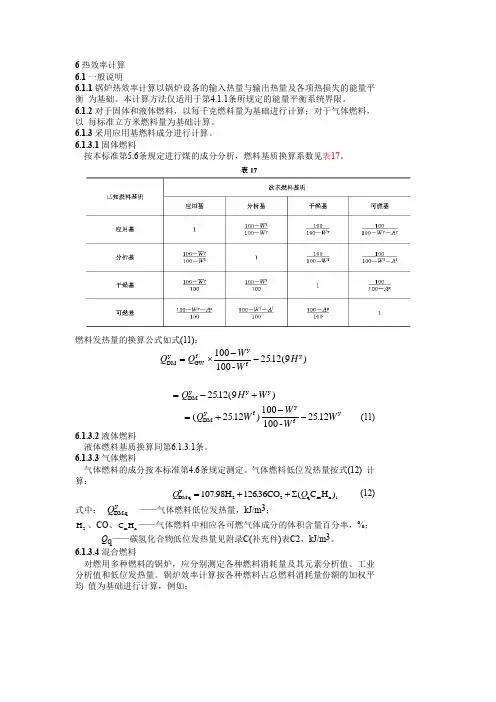

6 热效率计算 6.1 一般说明6.1.1 锅炉热效率计算以锅炉设备的输入热量与输出热量及各项热损失的能量平衡 为基础。

本计算方法仅适用于第4.1.1条所规定的能量平衡系统界限。

6.1.2 对于固体和液体燃料,以每千克燃料量为基础进行计算;对于气体燃料,以 每标准立方米燃料量为基础计算。

6.1.3 采用应用基燃料成分进行计算。

6.1.3.1 固体燃料按本标准第5.6条规定进行煤的成分分析,燃料基质换算系数见表17。

燃料发热量的换算公式如式(11):(11) 6.1.3.2 液体燃料液体燃料基质换算同第6.1.3.1条。

6.1.3.3 气体燃料气体燃料的成分按本标准第4.6条规定测定。

气体燃料低位发热量按式(12) 计算:(12) 式中: ——气体燃料低位发热量,kJ/m 3;、CO 、——气体燃料中相应各可燃气体成分的体积含量百分率,%;Q q ——碳氢化合物低位发热量见附录C(补充件)表C2,kJ/m 3。

6.1.3.4 混合燃料对燃用多种燃料的锅炉,应分别测定各种燃料消耗量及其元素分析值、工业 分析值和低位发热量。

锅炉效率计算按各种燃料占总燃料消耗量份额的加权平均 值为基础进行计算,例如:QQW WH DMy GWf y fy 100-=⨯--10025129.()=-+Q H W DM yy y 25129.()=+--(.).QW W WW DMyfyfy 100-25121002512Q Q DM.q y 2q m n i H CO C H =++10798126362..()∑Q DM.qyH 2C H mn(13)式中:B i ——某种燃料消耗量,kg/h 、m 3/h ;——某种燃料的应用基低位发热量,kJ/kg 、kJ/m 3; b i ——某种燃料消耗量占总燃料消耗量份额。

——混合燃料的应用基低位发热量,kJ/kg 、kJ/m 3。

混合燃料的元素分析值及工业分析值均可按同样原则进行计算。

![锅炉热效率计算[小编整理]](https://uimg.taocdn.com/8cbdd75c7f21af45b307e87101f69e314232fa7e.webp)

锅炉热效率计算[小编整理]第一篇:锅炉热效率计算1兆帕(MPa)=10巴(bar)=9.8大气压(atm)约等于十个大气压,1标准大气压=76cm汞柱=1.01325×10^5Pa=10.336m水柱约等于十米水柱,所以1MPa大约等于100米水柱,一公斤相当于10米水柱水的汽化热为40.8千焦/摩尔,相当于2260千焦/千克.一般地:使水在其沸点蒸发所需要的热量五倍于把等量水从一摄氏度加热到一百摄氏度所需要的热量.一吨水=1000千克每千克水2260千焦1000千克就是2260 000千焦1吨蒸汽相当于60万千卡/1吨蒸汽相当于64锅炉马力/1锅炉马力相当于8440千卡热。

用量是70万大卡/H 相当于1.17吨的锅炉以表压力为零的蒸汽为例,每小时产一吨蒸汽所具有的热能,在锅内是分两步吸热获得的,第一步是把20度的一吨给水加热到100度的饱和水所吸收的热能,通常这部分热能为显热,其热能即为1000×(100-20)=8万/千卡时。

第二步则是将已处于饱和状态的热水一吨加热成饱和蒸汽所需要吸收的热能,这部分热为潜热,其热能即为1000×539=53.9万/千卡时。

把显热和潜热加起来,即是一吨蒸汽(其表压力为零时)在锅内所获得的热能,即:53.9+8=61.9万/千卡时。

这就是我们通常所说的蒸汽锅炉每小时一吨蒸发量所具有的热能,相当于热水锅炉每小时60万/大卡的容量。

天然气热值天燃气每立方燃烧热值为8000大卡至8500大卡,1千卡/1大卡/1000卡路里(kcal)=4.1868千焦(kJ),所以每立方米燃烧热值为33494.4—35587.8KJ 产地、成分不同热值不同,大致在36000~40000kJ/Nm3,即每一标准立方米天然气热值约为36000至40000千焦耳,即36~40百万焦耳。

天燃气每立方燃烧热值为8000大卡至8500大卡,1千卡/1大卡/1000卡路里(kcal)=4.1868千焦(kJ),所以每立方米燃烧热值为33494.4—35587.8KJ。

锅炉热效率的具体计算公式锅炉的热效率受到多种热损失的影响,但比较而言,以机械不完全燃烧损失q4受锅炉燃烧状况影响最为复杂,飞灰含碳量受锅炉煤种和运行参数影响很大,相互关系很难以常规的计算公式表达,因此采用了人工神经网络对锅炉的飞灰含碳量特性进行了建模,并利用实炉测试试验数据对模型进行了校验,结果表明,人工神经网络能很好反映大型电厂锅炉各运行参数与飞灰含碳量特性之间的关系。

采用锅炉负荷、省煤器出口氧量、各二次风挡板开度、燃尽风挡板开度、燃料风挡板开度、煤种特性,各磨煤机给煤量、炉膛与风箱差压、一次风总风压、燃烧器摆角作为神经网络的输入矢量,飞灰含碳量作为神经网络的输出,利用3层BP网络建模是比较合适的。

目前锅炉运行往往根据试验调试人员针对锅炉的常用煤种进行燃烧调整,以获得最佳的各种锅炉运行参数供运行人员参考,从而实现锅炉的最大热效率。

但这种方法会带来如下问题:①由于锅炉燃煤的多变性,针对某一煤种进行调整试验获得的最佳操作工况可能与目前燃用煤种的所需的最佳工况偏离;②由于调试试验进行的工况有限,试验获得的最佳工况可能并非全局最优值,即可能存在比试验最佳值更好的运行工况。

本文在对某300MW四角切圆燃烧锅炉进行实炉工况测试并利用人工神经网络技术实现飞灰含碳量与煤种和运行参数关系的建模工作基础上,结合遗传算法这一全局寻优技术,对锅炉热效率最优化运行技术进行了研究,并在现场得到应用。

2 遗传算法和神经网络结合的锅炉热效率寻优算法利用一个21个输入节点,1个输出节点,24个隐节点的BP网络来模拟锅炉飞灰含碳量与锅炉运行参数和燃用煤种之间的关系,获得了良好的效果,并证明了采用人工神经网络对锅炉这种黑箱对象建模的有效性[1]。

人工神经网络的输入采用锅炉负荷、省煤器出口氧量、各二次风挡板开度、燃尽风挡板开度、燃料风挡板开度、各磨煤机给煤量、炉膛与风箱差压、一次风总风压、燃烧器摆角和煤种特性,除煤种特性这一不可调节因素外,基本上包括了运行人员可以通过DCS进行调整的所有影响锅炉燃烧的所有参数。

第49卷第2期 2018年3月锅炉技术BOILER TECHNOLOGYVol.49, No. 2Mar.,2018ASME PTC4锅炉性能试验标准中锅炉效率的计算探讨杨海生,张勇胜(河北省电力建设调整试验所,河北石家庄050021)摘要:锅炉性能试验采用A S M E标准时,由于采用修正后的排烟温度进行计算,现场测量及后继的排烟损 失项的计算均比较复杂。

通过理论分析推导给出了A S M E标准中采用修正后排烟温度计算的排烟损失项与 采用实测排烟温度计算的损失项的关系,并提出了采用实测排烟温度进行锅炉效率计算。

给出了针对具体机 组的计算实例验证。

计算结果表明:采用笔者提供的处理方法运用实测排烟温度计算的锅炉效率计算值与标 准方法的计算结果吻合。

进一步对A S M E标准中计算方法进行了分析,建议在不需要对试验结果进行修正处 理的情况下可优先采用此处理方法。

关键词:锅炉效率;排烟损失;计算;ASME PTC4中图分类号:TK224 文献标识码:A文章编号:1672-4763(2018)02-0017-040 前言锅炉性能试验中,对于主要的损失项排烟损失,不同的标准中的处理方法不尽相同,因此导 致试验时的现场测点布置与后续计算处理也存在着明显的不同。

国内标准文献[1]中在排烟损失的处理上基 于空气预热器出口,因此需要测量空气预热器出 口的氧量及排烟温度。

而国际标准文献[2]中在 排烟损失的处理上基于空气预热器零漏风状态下的烟气参数,因此需要同时测量空气预热器进口及出口的氧量及空气预热器出口排烟温度。

这不仅增加了试验现场的测量工作量,而且导致 在后续计算处理上较为复杂。

文献[3]中对这一处理的差异进行了分析和 探讨,并认为ASME标准中采用空气预热器零漏 风状态下排烟参数计算排烟损失而国家标准中以空气预热器出口实测排烟参数计算排烟损失的原因,主要在于“修正至无漏风情况下的焓与锅炉人口空气焓的差,即为空气预热器出口焓与 锅炉人口空气焓的差,二者完全一致”。

锅炉热效率计算公式

锅炉热效率计算公式是指将燃料投入锅炉内,经过燃烧后,锅炉蒸发的热能占投入燃料量的百分比,也就是锅炉的热效率。

热效率的计算公式为:

热效率 = 蒸汽功率/燃料热值÷燃料质量

其中,蒸汽功率是指由锅炉蒸发出来的蒸汽能量;燃料热值是指燃料在完全燃烧时释放出来的热能;燃料质量是指投入锅炉内的燃料量。

热效率计算公式可以帮助我们更准确地了解锅炉的热效率,从而更有效地控制锅炉的运行状况,确保锅炉的可靠性和安全性。

锅炉热效率的计算公式也可以帮助我们更好地优化锅炉的设计,选择最佳的锅炉结构以及燃料种类,使得锅炉热效率最大化。

如果锅炉热效率低,可以通过改进锅炉结构和更换燃料来提高锅炉热效率。

锅炉热效率的计算公式也可以帮助我们评估锅炉的能源效率。

如果锅炉的热效率较低,这意味着投入的燃料可以产生更多的热能,从而提高能源利用效率。

锅炉热效率的计算公式对于提高锅炉的效能和能源利用效率至关重要,可以让我们更好地了解锅炉的热效率,从而更有效地控制锅炉的运行状况。

收稿日期:2008-07-01作者简介:毛宇(1969-),男,毕业于重庆大学热能专业,主要从事CFB 锅炉性能研究及现场调试。

ASME1998版与国内CFB 锅炉效率计算方法比较毛宇周棋龚留升刘泰生东方锅炉(集团)有限公司,四川自贡643001摘要:ASME PTC 4-1998标准的引入和国家电力行业标准《循环流化床锅炉性能试验规程》DL/T964-2005的颁布,对循环流化床锅炉性能试验起到了规范和指导作用,为循环流化床锅炉的性能考核试验提供了依据。

本文主要就ASME PTC4-1998与国家电力标准DL/T964-2005进行比较,并针对ASME PTC4-1998在实际应用过程中遇到的问题进行了探讨。

关键词:ASME PTC4-1998;DL/T964-2005;CFB 锅炉;效率计算;燃料效率;毛效率中图分类号:TK229.6文献标识码:A 文章编号:1001-9006(2008)04-0034-05Co m p ariso n b etween ASME 1998Ed itio n and Do m estic CFBBo iler Efficiency Co m p utatio n Metho dAbstract :The introduction of ASM E PTC 4-1998and the issue of CFB Boiler Performance Test Code (DL/T964-2005)provideinstruction directive and specification on CFB boiler performance acceptance test.This paper compares ASM E PTC 4-1998with DL/T964-2005,and the problems encountered in the application of ASM E PTC4-1998are discussed.Key words :ASM E PTC4-1998;DL/T964-2005;CFB boiler ;efficiency computation ;combustion efficiency ;gross efficiencyMao Y u ,ZHOU Qi ,GONG Liu -shen ,LIU Tai -sheng(Dongfang Boiler Group Co.Ltd.,643001,Zigong ,Sichuan ,China )随着循环流化床技术的快速发展,大量的循环流化床锅炉投入商业运行。