液压系统的设计和计算

- 格式:ppt

- 大小:787.00 KB

- 文档页数:52

液压传动系统设计计算例题1. 引言液压传动系统是一种常用的能量传递和控制系统,广泛应用于工程机械、航空航天、冶金、石油化工等领域。

本文将通过一个设计计算例题,介绍液压传动系统的设计过程和计算方法。

2. 设计要求设计一个液压传动系统,满足以下要求:•最大输出功率为100kW•最大工作压力为10MPa•最大转速为1500rpm•传动比为5:13. 功率计算根据设计要求,最大输出功率为100kW,转速为1500rpm,可以通过以下公式计算液压机的排量:功率(kW)= 排量(cm^3/rev) × 转速(rpm) × 压力(MPa) × 10^-6由于传动比为5:1,液压泵的排量为液压马达的5倍,因此液压泵的排量为:排量(cm^3/rev) = 功率(kW) / (转速(rpm) × 压力(MPa) × 10^-6 × 5)= 100 / (1500 × 10 × 10^-6 × 5)= 0.133 cm^3/rev4. 泵和马达的选择根据计算结果,液压泵的排量为0.133 cm^3/rev。

在实际中,可以选择一个接近或等于该排量的标准泵来满足需求。

假设我们选择了一台0.15 cm^3/rev的液压泵。

由于传动比为5:1,液压马达的排量为液压泵的1/5,因此液压马达的排量为:排量(cm^3/rev) = 液压泵排量 / 5= 0.15 / 5= 0.03 cm^3/rev同样地,我们可以选择一个接近或等于该排量的标准马达。

5. 油液流量计算油液流量可以通过以下公式计算:流量(L/min) = 排量(cm^3/rev) × 转速(rpm) / 1000液压泵的流量为:流量(L/min) = 0.15 × 1500 / 1000= 0.225 L/min液压马达的流量为:流量(L/min) = 0.03 × 1500 / 1000= 0.045 L/min6. 液压系统元件选择在设计液压传动系统时,除了液压泵和液压马达,还需要选择其他的液压元件,如油箱、油管、阀门等。

液压系统设计计算液压系统设计是指在机械设计中,通过使用液压技术来传递动力和控制目标的设计过程。

液压系统设计需要考虑多个因素,包括流体力学原理、液压元件的选择和配置、系统的工作参数等。

下面将介绍液压系统设计的一些基本计算。

首先,液压系统设计需要确定系统的工作参数,包括工作压力、流量和工作温度等。

工作压力是指系统中液体传递动力时所施加的压力,一般以帕斯卡为单位。

流量是指单位时间内通过液压系统的液体体积,一般以升/分钟为单位。

工作温度是指系统正常工作时液体的温度,一般以摄氏度为单位。

确定了工作参数后,液压系统设计还需要选择适当的液压元件。

液压元件包括液压泵、液压马达、液压阀等。

液压泵负责将机械能转换成液压能,并提供系统的流量和压力。

常用的液压泵有齿轮泵、柱塞泵和螺杆泵等。

液压马达则将液压能转换成机械能,常用的液压马达有齿轮马达、柱塞马达和液压缸等。

液压阀则用于控制液压系统的流量、压力和方向等。

常用的液压阀有溢流阀、换向阀和节流阀等。

功率(千瓦)=流量(升/分钟)x压力(帕)/600液压泵的选型还需要根据系统的工作压力和流量来确定。

一般来说,液压泵的压力和流量应该略大于系统的工作压力和流量,以确保系统正常工作。

液压泵的选择要考虑到工作环境的温度、液体的粘度和成本等因素。

液压缸的选择也需要进行一些计算。

输出力(牛顿)=压力(帕)x断面积(平方米)液压缸的选择要根据所需的输出力和工作压力来确定。

液压缸的密封性能和机械结构等因素也需要考虑。

另外,液压系统设计中还需要考虑管道的设计和安装。

管道的设计要根据系统的工作温度、压力和流量来确定。

管道的材料和尺寸选择要满足系统的需要,并保持良好的连接和密封性能。

综上所述,液压系统设计涉及到多个方面的计算和选择。

通过合理的设计和计算,可以确保液压系统的性能和可靠性。

因此,在液压系统的设计过程中,需要充分考虑各个因素,并进行适当的计算和分析。

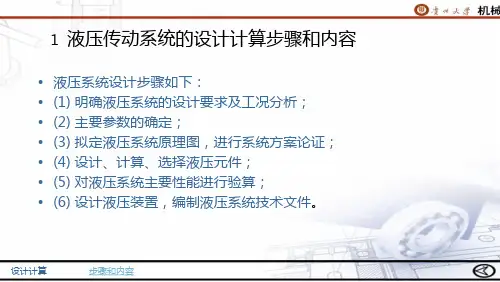

第九章液压传动系统设计与计算液压系统设计的步骤大致如下:1.明确设计要求,进行工况分析。

2.初定液压系统的主要参数。

3.拟定液压系统原理图。

4.计算和选择液压元件。

5.估算液压系统性能。

6.绘制工作图和编写技术文件。

根据液压系统的具体内容,上述设计步骤可能会有所不同,下面对各步骤的具体内容进行介绍。

第一节明确设计要求进行工况分析在设计液压系统时,首先应明确以下问题,并将其作为设计依据。

1.主机的用途、工艺过程、总体布局以及对液压传动装置的位置和空间尺寸的要求。

2.主机对液压系统的性能要求,如自动化程度、调速范围、运动平稳性、换向定位精度以及对系统的效率、温升等的要求。

3.液压系统的工作环境,如温度、湿度、振动冲击以及是否有腐蚀性和易燃物质存在等情况。

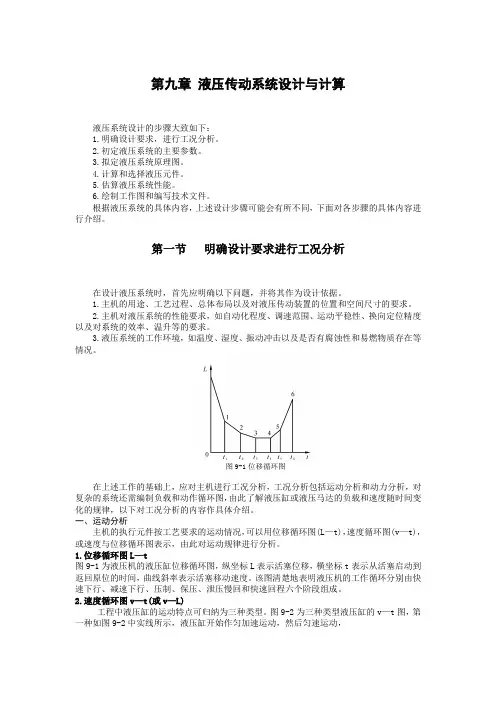

图9-1位移循环图在上述工作的基础上,应对主机进行工况分析,工况分析包括运动分析和动力分析,对复杂的系统还需编制负载和动作循环图,由此了解液压缸或液压马达的负载和速度随时间变化的规律,以下对工况分析的内容作具体介绍。

一、运动分析主机的执行元件按工艺要求的运动情况,可以用位移循环图(L—t),速度循环图(v—t),或速度与位移循环图表示,由此对运动规律进行分析。

1.位移循环图L—t图9-1为液压机的液压缸位移循环图,纵坐标L表示活塞位移,横坐标t表示从活塞启动到返回原位的时间,曲线斜率表示活塞移动速度。

该图清楚地表明液压机的工作循环分别由快速下行、减速下行、压制、保压、泄压慢回和快速回程六个阶段组成。

2.速度循环图v—t(或v—L)工程中液压缸的运动特点可归纳为三种类型。

图9-2为三种类型液压缸的v—t图,第一种如图9-2中实线所示,液压缸开始作匀加速运动,然后匀速运动,图9-2 速度循环图最后匀减速运动到终点;第二种,液压缸在总行程的前一半作匀加速运动,在另一半作匀减速运动,且加速度的数值相等;第三种,液压缸在总行程的一大半以上以较小的加速度作匀加速运动,然后匀减速至行程终点。

常用液压设计计算公式液压设计计算是指根据液压原理和工作条件,对液压系统进行各种设计参数的计算。

常用的液压设计计算公式包括以下几个方面:1.流量计算公式:流量是液压系统中液体通过单位时间内的体积或质量,常用的流量计算公式有:-液体通过管道的流速公式:v=A/t其中,v为液体的流速,A为液体通过的横截面积,t为流经该横截面的时间。

-流量公式:Q=Av其中,Q为液体的流量,A为液体通过的横截面积,v为液体的流速。

2.压力计算公式:压力是液体对单位面积的作用力,常用的压力计算公式有:-压力公式:P=F/A其中,P为液体的压力,F为作用在液体上的力,A为液体所受力的面积。

- 泊松公式:P=gh其中,g为重力加速度,h为液体的高度。

3.功率计算公式:功率是液压系统中单位时间内产生或消耗的能量,常用的功率计算公式有:-功率公式:P=Q×P其中,P为液体的功率,Q为液体的流量,P为液体的压力。

-功率公式:P=F×v其中,P为液体的功率,F为作用在液体上的力,v为液体的流速。

4.流速计算公式:流速是单位时间内液体通过管道的速度,常用的流速计算公式有:-流速公式:v=Q/A其中,v为液体的流速,Q为液体的流量,A为液体通过的横截面积。

- 流速公式:v=√(2gh)其中,v为液体的流速,g为重力加速度,h为液体的高度。

5.根据功率计算液压缸的力和速度:-液压缸力的计算公式:F=P/A其中,F为液压缸的力,P为液体的压力,A为液压缸的有效工作面积。

-液压缸速度的计算公式:v=Q/A其中,v为液压缸的速度,Q为液体的流量,A为液压缸的有效工作面积。

以上是液压设计常用的一些计算公式,根据具体液压系统的工作条件和设计要求,可以选择适合的公式进行计算。

在实际设计中,还需要考虑液体的黏度、泄漏、阻力等因素对计算结果的影响,综合考虑才能得到更精确的设计结果。

液压系统设计计算

背景

液压系统是一种广泛应用于各种机电设备的动力传递方式,在工业、农业、航空、航天、汽车、机械等领域都有广泛应用。

液压系统具有承载力大、体积小、传动效率高、动作平稳等优点,因此在众多领域得到了广泛应用。

液压系统设计的主要问题是要选择合适的液压元件,如油泵、安全阀、溢流阀、液控单元、调速阀等,并根据工作条件进行设计计算。

设计计算

油泵

油泵是液压系统的核心,其主要用途是将机油从液压油箱中通过吸油管道吸入,并通过压油管道输送到需要使用的部件。

根据压力和流量的要求,油泵的选用需要考虑以下几个因素:

•工作压力(p),一般液压系统的工作压力在2030MPa,较高的系统要求可达到4070MPa。

•流量需求(Q),即单位时间内油泵需要输送的油量,单位为L/min。

•泵的静压效率(ηp),即油泵静水位监控时泵的输出功率与输入功率之比,一般在70%~95%之间。

•泵的机械效率(ηm),即泵的机械损耗与输出功率之比,一般在90%~96%之间。

•泵的总效率(ηt),即油泵的总输出功率与输入功率之比。

油泵的选用需要根据上述几个因素进行综合考虑,这里以某工业机械设备为例

进行设计计算。

该设备的工作压力为25MPa,流量需求为200L/min,要求油泵的

静压效率不低于85%,机械效率不低于92%。

根据上述要求,我们可以选择一款型号为。

液压设计需要哪些计算公式液压系统是一种利用液体传递能量的动力传动系统,广泛应用于机械工程、航空航天、船舶、汽车等领域。

在液压系统的设计过程中,需要进行各种计算以确保系统的安全可靠性和性能指标的满足。

本文将介绍液压系统设计中常用的计算公式,包括液压缸的推力计算、液压泵的流量计算、液压阀的压降计算等内容。

1. 液压缸的推力计算。

液压缸是液压系统中常用的执行元件,其推力的计算是设计液压系统时的重要参数。

液压缸的推力计算公式为:F = P × A。

其中,F为液压缸的推力,单位为牛顿(N);P为液压缸的工作压力,单位为帕斯卡(Pa);A为液压缸的有效工作面积,单位为平方米(m²)。

2. 液压泵的流量计算。

液压泵是液压系统中的动力源,其流量的计算是设计液压系统时的关键参数。

液压泵的流量计算公式为:Q = V × n。

其中,Q为液压泵的流量,单位为立方米每秒(m³/s);V为液压泵的排量,单位为立方厘米每转(cm³/r);n为液压泵的转速,单位为转每分钟(r/min)。

3. 液压阀的压降计算。

液压阀是液压系统中的控制元件,其压降的计算是设计液压系统时的重要参数。

液压阀的压降计算公式为:ΔP = K × Q²。

其中,ΔP为液压阀的压降,单位为帕斯卡(Pa);K为液压阀的流量系数,是与液压阀的结构和工作原理相关的参数;Q为液压阀的流量,单位为立方米每秒(m³/s)。

4. 液压管路的压力损失计算。

液压管路是液压系统中的传输元件,其压力损失的计算是设计液压系统时的重要参数。

液压管路的压力损失计算公式为:ΔP = f × L × (Q/D)²。

其中,ΔP为液压管路的压力损失,单位为帕斯卡(Pa);f为液压管路的摩阻系数,是与管路材料和管路形状相关的参数;L为液压管路的长度,单位为米(m);Q为液压管路的流量,单位为立方米每秒(m³/s);D为液压管路的直径,单位为米(m)。

液压系统的设计计算液压系统的设计计算是指根据系统需求和性能要求,对液压系统进行各种参数计算和选择,从而确定系统的组成部分、工作压力、流量、功率等。

液压系统设计计算是液压系统设计的核心内容,它的准确性和合理性直接影响到系统的可靠性和经济性。

1.系统需求分析:根据工程要求和工作条件,确定系统所需实现的功能和性能指标,如工作压力、流量范围、温度要求等。

2.液压元件选择:根据系统需求和性能要求,选择合适的液压元件,如泵、阀、缸等。

选择液压元件时需要考虑其工作压力、流量范围、可靠性和经济性等因素。

3.泵的选择和计算:根据系统流量需求、压力要求和功率要求,选择合适的液压泵,并进行泵的参数计算,如流量、压力、功率等。

4.阀的选择和计算:根据系统的各种控制要求,选择适合的液压控制阀,并进行阀的参数计算和周围功率计算。

5.液压油的选择和计算:根据系统的工作条件和使用要求,选择适合的液压油,并进行液压油的流量、温度等参数计算。

6.缸的选择和计算:根据系统的工作要求和加工条件,选择合适的液压缸,并进行缸的参数计算,如缸的内径、活塞面积、行程等。

根据缸的参数计算结果,还可以进一步计算缸的马达功率。

7.液压管道设计和计算:根据系统的压力和流量要求,设计液压管道的布局和尺寸,并计算管道的流速、压降和功率损失。

8.容积器和油箱的选择和计算:根据系统的工作条件和容积需求,选择适合的液压容积器和油箱,并进行容积的计算和选择。

在对液压系统进行设计计算时,需要结合实际工程情况和系统要求,综合考虑多个因素,并进行相关参数和性能计算。

同时,还需要根据设计计算结果进行系统的调整和优化,以满足系统的实际需求。

总之,液压系统的设计计算是液压系统设计的基础和关键,通过合理的设计计算,可以提高系统的可靠性、经济性和效率,实现系统的最佳工作状态。

液压系统的设计与计算:

1、根据液压系统的要求设计液压系统,拟订油路图。

2、计算与选型

(1)油缸的工作压力、面积和流量

柱塞上的外部载荷P:(包括压板、板坯、密封阻力、工作载荷和柱塞)。

柱塞直径d:(柱塞总的工作面积F =P/p,每个缸子的柱塞面积为F/n)。

油缸的流量Q。

选型:

(2)油泵的选择

油泵工作压力的确定

低压泵工作压力(p d)的确定:(液压油流速取3.5m/s)

包括:板坯、压板、柱塞、摩擦阻力、局部压损和沿程压损。

高压泵工作压力(p g)的确定:

包括:主要指系统压力、板坯、压板、柱塞、摩擦阻力、局部压损和沿程压损。

油泵流量的确定:

总流量Q bz=K·Q z (k取1.2)

高压泵的流量:Q g=VxF/10(V取0.24m/min )

低压泵的流量:Q d= Q bz- Q g

根据流量和压力选型:

油泵电机功率的确定:

(3)阀的选择

(4)油管的计算(内径与壁厚)与选择

(5)液压系统性能的验算(包括压力损失的验算和系统发热的验算)

(6)柱塞缸壁厚的计算。

液压系统设计及计算液压系统设计及计算是指对液压系统进行整体设计和性能计算的过程。

液压系统设计包括液压系统的结构设计、元件选型、管道布置等方面,液压系统计算主要涉及液压系统的流量、压力、功率等参数的计算。

下面将分别介绍液压系统的设计和计算。

1.确定液压系统的功能要求,包括工作行程、工作压力、工作速度、工作负载等参数。

2.根据系统功能要求,选择适当的液压元件,如液压泵、液压马达、液压阀等。

3.根据系统的工作压力和流量要求,计算确定液压泵和液压马达的工作参数,包括流量、压力、速度、功率等参数。

4.根据系统的动力源情况,选择适当的液压泵和液压马达。

5.根据系统的工作压力和工作负载,计算确定液压阀的流量和压力损失。

6.设计液压系统的管道布置,包括管道的截面积、长度、弯头数目等参数。

7.设计液压系统的油箱、过滤器、冷却器等辅助元件。

液压系统计算的基本原理如下:1.流量计算:根据系统的工作行程和工作速度,计算液压系统的流量需求。

流量计算公式为Q=V/t,其中Q为体积流量,V为液压缸的有效工作体积,t为工作行程所需时间。

2.压力计算:根据系统的工作负载和元件的压力损失,计算液压系统的工作压力。

压力计算公式为P=F/A,其中P为压力,F为工作负载,A为液压缸的有效工作面积。

3.功率计算:根据系统的流量和压力,计算液压系统的功率需求。

功率计算公式为P=W/t,其中P为功率,W为工作所需的能量,t为工作所需时间。

4.效率计算:根据液压系统的损失和输出功率,计算液压系统的效率。

效率计算公式为η=(P输出/P输入)×100%,其中η为效率,P输出为输出功率,P输入为输入功率。

总之,液压系统设计和计算是液压技术中非常重要的一部分,通过合理的设计和准确的计算,可以保证液压系统的性能和可靠性。

对于液压系统的设计和计算,需要具备一定的液压原理和工程经验,并且不断学习和更新液压技术,提高设计和计算的水平。