液压系统设计计算实例

- 格式:ppt

- 大小:480.00 KB

- 文档页数:19

摘要本设计为200T液压机液压系统。

液压系统主要由主缸运动、顶出缸运动等组成。

本文重点介绍了液压系统的设计。

通过具体的参数计算及工况分析,制定总体的控制方案。

经方案对比之后,拟定液压控制系统原理图。

液压系统选用插装阀集成控制系统,插装阀集成控制系统具有密封性好,通流能力大,压力损失小等特点。

为解决主缸快进时供油不足的问题,主机顶部设置补油油箱进行补油。

主缸的速度换接与安全行程限制通过行程开关来控制;为了保证工件的成型质量,液压系统中设置保压回路,通过保压使工件稳定成型;为了防止产生液压冲击,系统中设有泄压回路,确保设备安全稳定的工作;本系统应用的电气控制系统,便于对系统进行控制,可以实现半自动控制,可以实现过载保护,保证系统正常运行。

此外,本文对液压站进行了总体布局设计,对重要液压元件进行了结构、外形、工艺设计。

通过液压系统压力损失和温升的验算,本文液压系统的设计可以满足压力机顺序循环的动作要求,能够实现塑性材料的锻压、冲压、冷挤、校直、弯曲等成型加工工艺。

关键词:液压系统;液压机;毕业设计AbstractThis paper design for the bolster press of hydraulic machines. Mainframe mainly by the motion of master cylinder and the motion of cylinder head out of components etc. This paper focuses on the hydraulic system design.Through specific parameters and hydraulic mechanic situation analyzes, formulation of a master control program. By contrast,developed hydraulic control system diagram. Hydraulic systems use cartridge valve integrated control system,integrated cartridge valve control system has good sealing, flow capacity, small pressure loss characteristics etc.To solve the master cylinder express entered the shortage of oil supply in the top of the mainframe installed oil tank. Master cylinder for the speed of access restrictions and security through the trip exchanging to control switches. To ensure the quality of the work-piece molding, in the hydraulic system installed packing loop through packing work-piece stability molding; To prevent hydraulic shocks, pressure relief system with a loop to ensure that this equipment can be a safe and stable work. This system applicate electricity control system, to facilitate the system of control, we can achieve semi-automatic control and achieve overload protection, ensure normal operation system. In addition, the paper hydraulic station on the overall layout of the key components of the hydraulic structure、shape、technique for a specific design.By the loss of hydraulic system pressure and temperature checked. Hydraulic system is designed to meet the hydraulic action sequence and cycle requirements can be achieved by forging plastic materials, stamping, cold extrusion, straightening,bending, and other molding processes.KeyWords: hydraulic system, bolster press, graduation design目录摘要..................................................................................................................................................... Abstract (I)1 绪论 01.1 液压传动系统概况 01.1.1 液压传动技术的发展与研究动向 01.1.2 我国液压系统的发展历程 (1)1.1.3 液压传动技术的应用 (2)1.2 液压机的概况 (2)1.3 液压机的发展 (3)2 200T液压机液压系统设计 (5)2.1 液压系统设计要求 (5)2.1.1 液压机负载确定 (5)2.1.2 液压机主机工艺过程分析 (5)2.1.3 液压系统设计参数 (5)2.2 液压系统设计 (5)2.2.1 液压机主缸工况分析 (5)2.2.2 液压机顶出缸工况分析 (8)2.3 液压系统原理图拟定 (10)2.3.1 液压系统供油方式及调速回路选择 (10)2.3.2 液压系统速度换接方式的选择 (11)2.3.3 液压控制系统原理图 (11)2.3.4 液压系统控制过程分析 (12)2.3.5 液压机执行部件动作过程分析 (13)2.4 液压系统基本参数计算 (15)2.4.1 液压缸基本尺寸计算 (15)2.4.2 液压系统流量计算 (17)2.4.3 电动机的选择 (19)2.4.4 液压元件的选择 (21)2.5 液压系统零部件设计 (22)2.5.1 液压机主缸设计 (22)2.5.2 液压机顶出缸设计 (27)2.5.3 液压油管选择 (29)2.5.4 液压油箱设计 (31)2.6 液压系统安全稳定性验算 (32)2.6.1 液压系统压力损失验算 (32)2.6.2 液压系统温升验算 (36)3 200T液压机电气系统设计 (38)3.1 电气控制概述 (38)3.2 液压机电气控制方案设计 (38)3.2.1 液压机电气控制方式选择 (38)3.2.2 电气控制要求与总体控制方案 (38)3.3 液压机电气控制电路设计 (39)3.3.1 液压机主电路设计 (39)3.3.2 液压机控制电路设计 (39)3.3.3 电气控制过程分析 (40)结论 (42)参考文献 (43)致谢 (44)附录A 液压机使用说明书 (45)1 绪论1.1液压传动系统概况1.1.1液压传动技术的发展与研究动向液压传动是一种以液体作为工作介质,以静压和流量作为主要特性参数进行能量转换传递和分配的技术手段。

液压传动系统设计计算例题1. 引言液压传动系统是一种常用的能量传递和控制系统,广泛应用于工程机械、航空航天、冶金、石油化工等领域。

本文将通过一个设计计算例题,介绍液压传动系统的设计过程和计算方法。

2. 设计要求设计一个液压传动系统,满足以下要求:•最大输出功率为100kW•最大工作压力为10MPa•最大转速为1500rpm•传动比为5:13. 功率计算根据设计要求,最大输出功率为100kW,转速为1500rpm,可以通过以下公式计算液压机的排量:功率(kW)= 排量(cm^3/rev) × 转速(rpm) × 压力(MPa) × 10^-6由于传动比为5:1,液压泵的排量为液压马达的5倍,因此液压泵的排量为:排量(cm^3/rev) = 功率(kW) / (转速(rpm) × 压力(MPa) × 10^-6 × 5)= 100 / (1500 × 10 × 10^-6 × 5)= 0.133 cm^3/rev4. 泵和马达的选择根据计算结果,液压泵的排量为0.133 cm^3/rev。

在实际中,可以选择一个接近或等于该排量的标准泵来满足需求。

假设我们选择了一台0.15 cm^3/rev的液压泵。

由于传动比为5:1,液压马达的排量为液压泵的1/5,因此液压马达的排量为:排量(cm^3/rev) = 液压泵排量 / 5= 0.15 / 5= 0.03 cm^3/rev同样地,我们可以选择一个接近或等于该排量的标准马达。

5. 油液流量计算油液流量可以通过以下公式计算:流量(L/min) = 排量(cm^3/rev) × 转速(rpm) / 1000液压泵的流量为:流量(L/min) = 0.15 × 1500 / 1000= 0.225 L/min液压马达的流量为:流量(L/min) = 0.03 × 1500 / 1000= 0.045 L/min6. 液压系统元件选择在设计液压传动系统时,除了液压泵和液压马达,还需要选择其他的液压元件,如油箱、油管、阀门等。

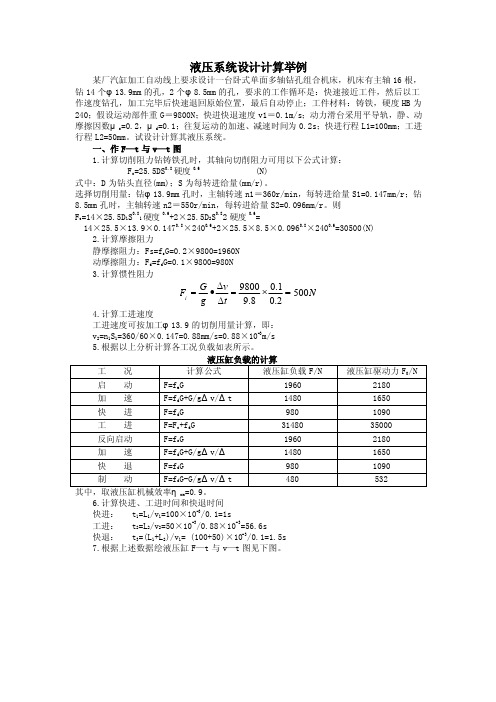

液压系统设计计算举例某厂汽缸加工自动线上要求设计一台卧式单面多轴钻孔组合机床,机床有主轴16根,钻14个φ13.9mm 的孔,2个φ8.5mm 的孔,要求的工作循环是:快速接近工件,然后以工 作速度钻孔,加工完毕后快速退回原始位置,最后自动停止;工件材料:铸铁,硬度HB 为240;假设运动部件重G =9800N ;快进快退速度v1=0.1m/s ;动力滑台采用平导轨,静、动摩擦因数μs =0.2,μd =0.1;往复运动的加速、减速时间为0.2s ;快进行程L1=100mm ;工进行程L2=50mm 。

试设计计算其液压系统。

一、作F —t 与v —t 图1.计算切削阻力钻铸铁孔时,其轴向切削阻力可用以下公式计算:F c =25.5DS 0.8硬度0.6(N)式中:D 为钻头直径(mm);S 为每转进给量(mm/r)。

选择切削用量:钻φ13.9mm 孔时,主轴转速n1=360r/min ,每转进给量S1=0.147mm/r ;钻8.5mm 孔时,主轴转速n2=550r/min ,每转进给量S2=0.096mm/r 。

则F c =14×25.5D 1S 0.81硬度0.6+2×25.5D 2S 0.82硬度0.6=14×25.5×13.9×0.1470.8×2400.6+2×25.5×8.5×0.0960.8×2400.6=30500(N) 2.计算摩擦阻力静摩擦阻力:Fs=f s G=0.2×9800=1960N 动摩擦阻力:F d =f d G=0.1×9800=980N 3.计算惯性阻力4.计算工进速度工进速度可按加工φ13.9的切削用量计算,即:v 2=n 1S 1=360/60×0.147=0.88mm/s=0.88×10-3m/s 5.根据以上分析计算各工况负载如表所示。

设计一台卧式钻、镗组合机床液压系统1.液压系统用途(包括工作环境和工作条件)及主要参数:1)工作循环:“快进—工进—死挡铁停留—快退—原位停止”。

组合机床动力滑台工作循环2)工作参数轴向切削力12000N,移动部件总重10000N,工作循环为:“快进——工进——死挡铁停留——决退——原位停止”。

行程长度为0.4m,工进行程为0.1,快进和快退速度为0.1m/s,工过速度范围为0.0003~0.005,采用平导轨,启动时间为0.2s。

要求动力部件可以手动调整,快进转工进平稳、可靠。

2.执行元件类型:液压油缸设计内容1. 拟订液压系统原理图;2. 选择系统所选用的液压元件及辅件;3. 验算液压系统性能;4. 编写计算说明书。

目录序言: (5)1 设计的技术要求和设计参数 (6)2 工况分析 (6)2.1确定执行元件 (6)2.2分析系统工况 (6)2.3负载循环图和速度循环图的绘制 (8)2.4确定系统主要参数2.4.1初选液压缸工作压力 (9)2.4.2确定液压缸主要尺寸 (9)2.4.3计算最大流量需求 (11)2.5拟定液压系统原理图2.5.1速度控制回路的选择 (12)2.5.2换向和速度换接回路的选择 (12)2.5.3油源的选择和能耗控制 (13)2.5.4压力控制回路的选择 (14)2.6液压元件的选择2.6.1确定液压泵和电机规格 (16)2.6.2阀类元件和辅助元件的选择 (17)2.6.3油管的选择 (19)2.6.4油箱的设计 (20)2.7液压系统性能的验算2.7.1回路压力损失验算 (22)2.7.2油液温升验算 (22)序言作为一种高效率的专用机床,组合机床在大批、大量机械加工生产中应用广泛。

本次课程设计将以组合机床动力滑台液压系统设计为例,介绍该组合机床液压系统的设计方法和设计步骤,其中包括组合机床动力滑台液压系统的工况分析、主要参数确定、液压系统原理图的拟定、液压元件的选择以及系统性能验算等。

液压系统设计计算有的液压系统简单,有的液压系统复杂。

这是由负载的工艺要求决定的。

我们在这里介绍的液压系统是简单的开关型液压系统,也即普通液压系统,不是伺服或者电液比例液压系统。

关于伺服或者电液比例液压系统,我们以后再研究。

我公司原有一台工程油缸试验台,采用的是高低压泵合流。

额定流量为100升,系统额定最高压力为31.5MPa。

为了突出重点,便于叙述,适当做了一些简化。

一液压基本回路一个实用的液压系统原理图都是由液压基本回路组成的。

液压基本回路可以在机械设计手册,或者其他液压设计资料中查到。

1 液压基本回路的分类设计资料中介绍的液压基本回路分类很详细。

但总括起来无非是,泵-电机组,压力控制回路,流量控制回路,方向控制回路和执行机构。

参看图1油缸试验台液压原理图。

在图1中,电机M1 Y112M-4和斜盘柱塞泵10YCY14-1B,电机Y160M-4和叶片泵YB1-80,组成泵-电机组,为系统提供动力;先导卸荷阀③,安全溢流阀④,电磁溢流阀⑤,组成压力控制回路;电液换向阀⑥和先导式液控单向阀⑦,组成方向控制回路。

一般说来,流量控制往往会伴随着压力的损失。

例如,在薄壁节流小孔中,流量d Q C A = (1) 此公式的使用条件为0.5l d≤。

式中Q —经过薄壁小孔的流量,3/m s ;d C —薄壁小孔流量系数,对于紊流,0.600.61d C = ; 0A —孔口面积,2m ; ρ—流体的密度,3/kg m ; p ∆—压力差,12p p p ∆=−,Pa ;d —小孔的直径,m ; l —小孔的长度,m 。

这种压力能损失往往转化为热能,使液压系统升温。

在理论上,变量泵不会因为流量或压力的变量产生能量损失。

2 液压基本回路的联结液压基本回路,特别是液压元件,在液压原理图中的联结,要么是并联,要么是串联。

二 液压系统原理图1 液压系统原理图应该包括的的基本内容一个符合要求的液压原理图除了表示系统外,还应该包括两个基本内容:液压元件明细表和电磁铁动作顺序表。

目录0.摘要 (1)1.设计要求 (2)2.负载与运动分析 (2)2.1负载分析 (2)2.2快进、工进和快退时间 (3)2.3液压缸F-t图与v-t图 (3)3.确定液压系统主要参数 (4)3.1初选液压缸工作压力 (4)3.2计算液压缸主要尺寸 (4)3.3绘制液压缸工况图 (5)4.拟定液压系统的工作原理图 (7)4.1拟定液压系统原理图 (7)4.2原理图分析 (8)5.计算和选择液压件 (8)5.1液压泵及其驱动电动机 (8)5.2阀类元件及辅助元件的选 (10)6.液压系统的性能验算 (10)6.1系统压力损失验算 (10)6.2系统发热与温升验算 (11)7.课设总结 (12)0.摘要液压传动技术是机械设备中发展最快的技术之一,特别是近年来与微电子、计算技术结合,使液压技术进入了一个新的发展阶段,机、电、液、气一体是当今机械设备的发展方向。

在数控加工的机械设备中已经广泛引用液压技术。

作为机械制造专业的学生初步学会液压系统的设计,熟悉分析液压系统的工作原理的方法,掌握液压元件的作用与选型是十分必要的。

液压传动在国民经济的各个部门都得到了广泛的应用,但是各部门采用液压传动的出发点不尽相同:例如,工程机械、压力机械采用液压传动的主要原因是取其结构简单、输出力大;航空工业采用液压传动的主要原因取其重量轻、体积小;机床上采用液压传动的主要原因则是取其在工作过程中能无级变速,易于实现自动化,能实现换向频繁的往复运动等优点。

关键词:钻孔组合机床卧式动力滑台液压系统1.设计要求设计一台卧式钻孔组合机床的液压系统,要求完成如下工作循环式:快进→工进→快退→停止。

机床的切削力为25000N ,工作部件的重量为9800N ,快进与快退速度均为7m/min ,工进速度为0.05m/min ,快进行程为150mm ,工进行程40mm ,加速、减速时间要求不大于0.2s ,动力平台采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1 。