碳氮共渗与氮碳共渗区别

- 格式:docx

- 大小:14.25 KB

- 文档页数:1

钢的渗碳和渗氮钢的渗碳---就是将低碳钢在富碳的介质中加热到高温(一般为900--950C),使活性碳原子渗入钢的表面,以获得高碳的渗层组织。

随后经淬火和低温回火,使表面具有高的硬度、耐磨性及疲劳抗力,而心部仍保持足够的强度和韧性。

渗碳钢的化学成分特点(1)渗碳钢的含碳量一般都在0.15--0.25%范围内,对于重载的渗碳体,可以提高到0.25--0.30%,以使心部在淬火及低温回火后仍具有足够的塑性和韧性。

但含碳量不能太低,否则就不能保证一定的强度。

(2)合金元素在渗碳钢中的作用是提高淬透性,细化晶粒,强化固溶体,影响渗层中的含碳量、渗层厚度及组织。

在渗碳钢中通常加入的合金元素有锰、铬、镍、钼、钨、钒、硼等。

常用渗碳钢可以分碳素渗碳钢和合金渗碳钢两大类。

(1)碳素渗碳钢中,用得最多的是15和20钢,它们经渗碳和热处理后表面硬度可达56--62HRC。

但由于淬透性较低,只适用于心部强度要求不高、受力小、承受磨损的小型零件,如轴套、链条等。

(2)低合金渗碳钢如20Cr、20Cr2MnVB、20Mn2TiB等,其渗透性和心部强度均较碳素渗碳钢高,可用于制造一般机械中的较为重要的渗碳件,如汽车、拖拉机中的齿轮、活塞销等。

(3)中合金渗碳钢如20Cr2Ni4、18Cr2N4W、15Si3MoWV等,由于具有很高的淬透性和较高的强度及韧性,主要用以制造截面较大、承载较重、受力复杂的零件,如航空发动机的齿轮、轴等。

固体渗碳;液体渗碳;气体渗碳---渗碳温度为900--950C,表面层w(碳)为0.8--1.2%,层深为0.5--2.0mm。

渗碳后的热处理---渗碳工件实际上应看作是由一种表面与中心含量相差悬殊码复合材料。

渗碳只能改变工件表面的含碳量,而其表面以及心部的最终强化则必须经过适当的热处理才能实现。

渗碳后的工件均需进行淬火和低温回火。

淬火的目的是使在表面形成高碳马氏体或高碳马氏体和细粒状碳化物组织。

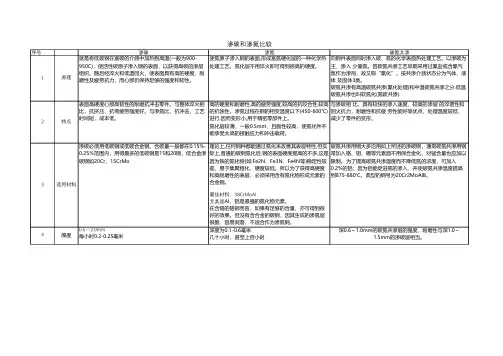

序号渗碳和渗氮比较12特点表面高硬度心部高韧性的耐磨抗冲击零件。

与整体淬火相比,抗挤压、抗弯疲劳强度好。

与渗氮比,抗冲击,工艺时间短,成本低。

高的硬度和耐磨性,高的疲劳强度,较高的抗咬合性,较高的抗蚀性。

渗氮过程在钢的相变温度以下(450-600℃)进行,因而变形小,用于精密零部件上。

氮化层较薄,一般0.5mm、且脆性较高,使氮化件不能承受太高的接触应力和冲击载荷。

渗碳渗氮就是将低碳钢在富碳的介质中加热到高温(一般为900-950C),使活性碳原子渗入钢的表面,以获得高碳的渗层组织。

随后经淬火和低温回火,使表面具有高的硬度、耐磨性及疲劳抗力,而心部仍保持足够的强度和韧性。

使氮原子渗入钢的表面,形成富氮硬化层的一种化学热处理工艺。

氮化层不用淬火即可得到很高的硬度。

原理碳氮共渗向钢件表面同时渗入碳、氮的化学表面热处理工艺。

以渗碳为主,渗入 少量氮。

因碳氮共渗工艺早期采用过氰盐或含氰气氛作为渗剂,故又称“氰化”。

按共渗介质状态分为气体、液体 及固体3类。

碳氮共渗有高温碳氮共渗(氰化处理)和中温碳氮共渗之分.低温碳氮共渗也叫软氮化(氮碳共渗).与渗碳相 比,具有较快的渗入速度,较高的渗层 的淬透性和回火抗力,耐磨性和抗疲 劳性能好等优点,处理温度较低,减少了零件的变形。

3适用材料渗碳必须用低碳钢或低碳合金钢。

含碳量一般都在0.15%-0.25%范围内,用得最多的低碳钢是15和20钢,低合金渗碳钢如20Cr、15CrMo理论上,任何钢种都能通过氮化来改善其表层特性,但实际上,普通的碳钢氮化后,钢的表面硬度提高的不多,这是因为铁的氮化物(如:Fe2N、Fe3N、Fe4N等)稳定性较差,易于集聚粗化,硬度较低。

所以为了获得高硬度和高耐磨性的表层,必须采用含有氮化物形成元素的合金钢。

最佳材料:38CrMoAl尤其是AI,铝是最强的氮化物元素。

在含铬的铬钢而言,如果有足够的含量,亦可得到很好的效果。

但没有含合金的碳钢,因其生成的渗氮层很脆,容易剥落,不适合作为渗氮钢。

钢的渗碳和渗氮钢的渗碳---就是将低碳钢在富碳的介质中加热到高温(一般为900--950C),使活性碳原子渗入钢的表面,以获得高碳的渗层组织。

随后经淬火和低温回火,使表面具有高的硬度、耐磨性及疲劳抗力,而心部仍保持足够的强度和韧性。

渗碳钢的化学成分特点(1)渗碳钢的含碳量一般都在0.15--0.25%范围内,对于重载的渗碳体,可以提高到0.25--0.30%,以使心部在淬火及低温回火后仍具有足够的塑性和韧性。

但含碳量不能太低,否则就不能保证一定的强度。

(2)合金元素在渗碳钢中的作用是提高淬透性,细化晶粒,强化固溶体,影响渗层中的含碳量、渗层厚度及组织。

在渗碳钢中通常加入的合金元素有锰、铬、镍、钼、钨、钒、硼等。

常用渗碳钢可以分碳素渗碳钢和合金渗碳钢两大类。

(1)碳素渗碳钢中,用得最多的是15和20钢,它们经渗碳和热处理后表面硬度可达56--62HRC。

但由于淬透性较低,只适用于心部强度要求不高、受力小、承受磨损的小型零件,如轴套、链条等。

(2)低合金渗碳钢如20Cr、20Cr2MnVB、20Mn2TiB等,其渗透性和心部强度均较碳素渗碳钢高,可用于制造一般机械中的较为重要的渗碳件,如汽车、拖拉机中的齿轮、活塞销等。

(3)中合金渗碳钢如20Cr2Ni4、18Cr2N4W、15Si3MoWV等,由于具有很高的淬透性和较高的强度及韧性,主要用以制造截面较大、承载较重、受力复杂的零件,如航空发动机的齿轮、轴等。

固体渗碳 ;液体渗碳 ;气体渗碳---渗碳温度为900--950C,表面层w(碳)为0.8--1.2%,层深为0.5--2.0mm。

渗碳后的热处理---渗碳工件实际上应看作是由一种表面与中心含量相差悬殊码复合材料。

渗碳只能改变工件表面的含碳量,而其表面以及心部的最终强化则必须经过适当的热处理才能实现。

渗碳后的工件均需进行淬火和低温回火。

淬火的目的是使在表面形成高碳马氏体或高碳马氏体和细粒状碳化物组织。

译者的话本文原刊于英国“Heat treatment of Metals”杂志,题目为“氮碳共渗及其对汽车零部件设计的影响” (Nitrocarburising and its Influence on Design in the Automative Sector)但文章所叙述的内容实际上是德国迪高沙(Degussa)盐浴氮碳共渗加氧化的处理基本相同,作者对该技术使用的商业名称为“Nitrotec”,但实际上和我们所开发的“氮碳(氧)共渗表面改性技术”异曲同工,在产品的应用上效果完全相当,因此本文介绍该技术在汽车上的应用及其对汽车设计的影响,对国内推广和应用“氮碳(氧)共渗表面改性技术”很有参考价值,为此特将此文翻译出来,供有关人员参考。

本文只供同行参考,翻译谬误之处在所难免,敬请鉴谅。

氮碳共渗及其对汽车设计的影响C.DAWES Nitrotec服务有限公司(部分选择内部参考)[ 摘要 ]作者回顾了氮碳共渗的发展,这是一种黑色金属材料的化学热处理方法,由于有富氮的化合层形成,因而具有耐磨性和抗腐蚀性,而氮扩散层则提高材料的屈服强度和疲劳强度,特别对细薄件效果显著。

该工艺赋予零件以极高的抗蚀性和漂亮的外观,使氮碳共渗向镀铬提出了挑战。

80年代在汽车工业得到广泛和成功的应用,产品从轮轴轴承到保险杠,使用该工艺可以获得独特的综合性能并能降低成本和减轻重量,由于采用先进的设备和工艺材料可以极大地减少对环境的污染。

一、前言在表面热处理家族中,氮碳共渗独树一帜,这不仅由于它能提供独特的性能结合,而且有着许多的名称和专利,在过去40年里一直引人注目。

该工艺起源于法国的盐浴铁素体处理并于1947年传人英国,当时的贸易名称为“Sulfinuz”,随后经多年探索发现亚硫酸纳能活化氰化物生成氰酸盐,从而导致引入强制通气法并命名为“Tufftride”和“活性氮化”。

这些仅局限于氰化物,采用空气搅拌,将氰化物氧化成氰酸盐,以产生所需要的氮势,而不象“sulfinuz”法那样有表面沉积形成,还需增加一道后处理的清洁工序,另一种易使人混淆的原因是一种被人称之为“液体氮化”的盐浴处理的存在,这种方法是用以氰化物为基盐的盐所产生低含量的氰酸根,用来处理工具钢在表面形成硬的合金氮化物,这种类型的盐浴因其氮势太低,故对非合金钢不起作用。

渗碳:是对金属表面处理的一种,采用渗碳的多为低碳钢或低合金钢,具体方法是将工件置入具有活性渗碳介质中,加热到900--950摄氏度的单相奥氏体区,保温足够时间后,使渗碳介质中分解出的活性碳原子渗入钢件表层,从而获得表层高碳,心部仍保持原有成分. 相似的还有低温渗氮处理。

这是金属材料常见的一种热处理工艺,它可以使渗过碳的工件表面获得很高的硬度,提高其耐磨程度。

渗碳是指使碳原子渗入到钢表面层的过程。

也是使低碳钢的工件具有高碳钢的表面层,再经过淬火和低温回火,使工件的表面层具有高硬度和耐磨性,而工件的中心部分仍然保持着低碳钢的韧性和塑性。

渗碳工件的材料一般为低碳钢或低碳合金钢(含碳量小于0.25%)。

渗碳后﹐钢件表面的化学成分可接近高碳钢。

工件渗碳后还要经过淬火﹐以得到高的表面硬度﹑高的耐磨性和疲劳强度﹐并保持心部有低碳钢淬火后的强韧性﹐使工件能承受冲击载荷。

渗碳工艺广泛用于飞机﹑汽车和拖拉机等的机械零件﹐如齿轮﹑轴﹑凸轮轴等。

渗碳零件的材料一般选用低碳钢或低碳合金钢(含碳量小於0.25%)。

渗碳后必须进行淬火才能充分发挥渗碳的有利作用。

工件渗碳淬火后的表层显微组织主要为高硬度的马氏体加上残余奥氏体和少量碳化物﹐心部组织为韧性好的低碳马氏体或含有非马氏体的组织﹐但应避免出现铁素体。

一般渗碳层深度范围为0.8~1.2毫米﹐深度渗碳时可达2毫米或更深。

表面硬度可达HRC58~63﹐心部硬度为HRC30~42。

渗碳淬火后﹐工件表面产生压缩内应力﹐对提高工件的疲劳强度有利。

因此渗碳被广泛用以提高零件强度﹑冲击韧性和耐磨性﹐借以延长零件的使用寿命。

按含碳介质的不同﹐渗碳可分为固体渗碳﹑液体渗碳﹑气体渗碳和碳氮共渗;渗氮,是在一定温度下一定介质中使氮原子渗入工件表层的化学热处理工艺。

常见有液体渗氮、气体渗氮、离子渗氮。

传统的气体渗氮是把工件放入密封容器中,通以流动的氨气并加热,保温较长时间后,氨气热分解产生活性氮原子,不断吸附到工件表面,并扩散渗入工件表层内,从而改变表层的化学成分和组织,获得优良的表面性能。

很全面,渗碳+渗氮+碳氮共渗表面处理工艺渗碳与渗氮一般是指钢的表面化学热处理渗碳必须用低碳钢或低碳合金钢。

可分为固体、液体、气体渗碳三种。

应用较广泛的气体渗碳,加热温度900-950摄氏度。

渗碳深度主要取决于保温时间,一般按每小时0.2-0.25毫米估算。

表面含碳量可达0.85%-1.05%。

渗碳后必须热处理,常用淬火后低温回火。

得到表面高硬度心部高韧性的耐磨抗冲击零件。

渗氮应用最广泛的气体渗氮,加热温度500-600摄氏度。

氮原子与钢的表面中的铝、铬、钼形成氮化物,一般深度为0.1-0.6毫米,氮化层不用淬火即可得到很高的硬度,这种性能可维持到600-650摄氏度。

工件变形小,可防止水、蒸气、碱性溶液的腐蚀。

但生产周期长,成本高,氮化层薄而脆,不宜承受集中的重载荷。

主要用来处理重要和复杂的精密零件。

涂层、镀膜、是物理的方法。

“渗”是化学变化,本质不同。

钢的渗碳——就是将低碳钢在富碳的介质中加热到高温(一般为900-950C),使活性碳原子渗入钢的表面,以获得高碳的渗层组织。

随后经淬火和低温回火,使表面具有高的硬度、耐磨性及疲劳抗力,而心部仍保持足够的强度和韧性。

渗碳钢的化学成分特点(1)渗碳钢的含碳量一般都在0.15%-0.25%范围内,对于重载的渗碳体,可以提高到0.25%-0.30%,以使心部在淬火及低温回火后仍具有足够的塑性和韧性。

但含碳量不能太低,,否则就不能保证一定的强度。

(2)合金元素在渗碳钢中的作用是提高淬透性,细化晶粒,强化固溶体,影响渗层中的含碳量、渗层厚度及组织。

在渗碳钢中通常加入的合金元素有锰、铬、镍、钼、钨、钒、硼等。

常用渗碳钢可以分碳素渗碳钢和合金渗碳钢两大类(1)碳素渗碳钢中,用得最多的是15和20钢,它们经渗碳和热处理后表面硬度可达56-62HRC。

但由于淬透性较低,只适用于心部强度要求不高、受力小、承受磨损的小型零件,如轴套、链条等。

(2)低合金渗碳钢如20Cr、20Cr2MnVB、20Mn2TiB等,其渗透性和心部强度均较碳素渗碳钢高,可用于制造一般机械中的较为重要的渗碳件,如汽车、拖拉机中的齿轮、活塞销等。

碳氮共渗碳氮共渗技术在材料工程领域中扮演着重要的角色。

碳和氮是两个常见的元素,它们的共渗可以显著改善材料的性能,包括硬度、耐腐蚀性、耐磨损性以及高温性能等。

本文将介绍碳氮共渗的基本概念、工艺过程、影响因素以及应用领域。

碳氮共渗是一种将碳和氮同时渗入材料表面的过程。

通过在高温下将含有碳和氮的气体或固体与材料接触,使元素渗透到材料的表层中。

这种共渗过程不仅会增加材料的硬度,还会形成一种称为碳化物或氮化物的新相,从而显著改善材料的性能。

碳氮共渗的工艺过程通常分为几个步骤。

首先,需要选择合适的碳氮源和材料基体。

常用的碳源包括固体碳源,如石墨、金刚石等,以及气体碳源,如甲烷、乙烯等。

而氮源可以是氨气、氮气等。

材料基体通常是金属或陶瓷材料。

在共渗过程中,首先要将材料基体与碳氮源置于高温环境下,通常为800℃至1200℃。

然后,在一定时间内,让碳和氮渗透到材料的表面。

渗透速率受到温度、渗透剂浓度、渗透时间等因素的影响。

碳氮共渗的影响因素非常复杂,包括温度、渗透剂浓度、渗透时间、基体材料等。

温度是影响共渗速率和深度的关键因素。

高温可以提高材料的扩散速率,从而促进共渗的进行。

同时,渗透剂浓度和渗透时间也会直接影响共渗层的厚度和均匀性。

碳氮共渗技术在许多领域中具有广泛的应用。

其中最重要的应用之一是在材料硬度方面的提升。

碳氮共渗可以形成一种称为碳氮化物的新相,具有良好的硬度和耐磨损性。

因此,碳氮共渗被广泛应用于工具钢、汽车发动机零部件、轴承等领域。

此外,碳氮共渗还可以提高材料的耐腐蚀性能,使其更适合在恶劣环境中使用。

总之,碳氮共渗技术是一种重要的材料加工技术,它可以显著改善材料的性能。

通过调整温度、渗透剂浓度和渗透时间等参数,可以实现对共渗层性质的控制。

碳氮共渗在材料硬度、耐磨损性、耐腐蚀性等方面的应用表明,这种技术在工程领域中具有广泛的应用前景。

未来,随着材料科学的进一步发展,碳氮共渗技术将不断优化和创新,为材料工程带来更多的突破和进步。

渗碳渗氮、氮碳共渗标准通俗地说,不锈钢就是不容易生锈的钢,实际上一部分不锈钢,既有不锈性,又有耐酸性(耐蚀性)。

不锈钢的不锈性和耐蚀性是由于其表面上富铬氧化膜(钝化膜)的形成。

这种不锈性和耐蚀性是相对的。

试验表明,钢在大气、水等弱介质中和硝酸等氧化性介质中,其耐蚀性随钢中铬含水量的增加而提高,当铬含量达到一定的百分比时,钢的耐蚀性发生突变,即从易生锈到不易生锈,从不耐蚀到耐腐蚀。

不锈钢的分类方法很多。

按室温下的组织结构分类,有马氏体型、奥氏体型、铁素体和双相不锈钢;按主要化学成分分类,基本上可分为铬不锈钢和铬镍不锈钢两大系统;按用途分则有耐硝酸不锈钢、耐硫酸不锈钢、耐海水不锈钢等等,按耐蚀类型分可分为耐点蚀不锈钢、耐应力腐蚀不锈钢、耐晶间腐蚀不锈钢等;按功能特点分类又可分为无磁不锈钢、易切削不锈钢、低温不锈钢、高强度不锈钢等等。

由于不锈钢材具有优异的耐蚀性、成型性、相容性以及在很宽温度范围内的强韧性等系列特点,所以在重工业、轻工业、生活用品行业以及建筑装饰等行业中获取得广泛的应用。

奥氏体不锈钢在常温下具有奥氏体组织的不锈钢。

钢中含Cr约18%、Ni 8%~10%、C约0.1%时,具有稳定的奥氏体组织。

奥氏体铬镍不锈钢包括著名的18Cr-8Ni钢和在此基础上增加Cr、Ni含量并加入Mo、Cu、Si、Nb、Ti等元素发展起来的高Cr-Ni 系列钢。

奥氏体不锈钢无磁性而且具有高韧性和塑性,但强度较低,不可能通过相变使之强化,仅能通过冷加工进行强化。

如加入S,Ca,Se,Te等元素,则具有良好的易切削性。

此类钢除耐氧化性酸介质腐蚀外,如果含有Mo、Cu等元素还能耐硫酸、磷酸以及甲酸、醋酸、尿素等的腐蚀。

此类钢中的含碳量若低于0.03%或含Ti、Ni,就可显著提高其耐晶间腐蚀性能。

高硅的奥氏体不锈钢浓硝酸肯有良好的耐蚀性。

由于奥氏体不锈钢具有全面的和良好的综合性能,在各行各业中获得了广泛的应用。

铁素体不锈钢在使用状态下以铁素体组织为主的不锈钢。

渗碳、渗氮、碳氮共渗三者有什么不同?反映在材料题上具体有什么不一样的效果

渗碳:渗碳后的工件经淬火和低温回火,使表面具有高硬度和耐磨性,而心部仍保持良好的塑性和韧性,从而满足工件外硬内韧的使用要求。

渗氮:零件渗氮后表面形成一层氮化物,不需要淬火就可以具有高的硬度、耐磨性、抗疲劳性和一定的腐蚀性,而且变形也很小。

碳氮共渗:又称氰化。

碳氮共渗是将钢件表面同时渗入碳原子和氮原子,形成碳氮共渗层,以提高工件的硬度、耐磨性和疲劳强度的处理方法。

渗碳淬火、渗氮与碳氮共渗外观区别

三种热处理工艺处理的工件外观上差别不大,都有氧化色。

通过外观观察即可判定其热处理工艺的可能性不大。

渗氮是为什么。

渗碳是因为低碳钢含碳量不够。

那渗氮是为什么。

渗氮,是在一定温度下一定介质中使氮原子渗入工件表层的化学热处理工艺。

常见有液体渗氮、气体渗氮、离子渗氮。

传统的气体渗氮是把工件放入密封容器中,通以流动的氨气并加热,保温较长时间后,氨气热分解产生活性氮原子,不断吸附到工件表面,并扩散渗入工件表层内,从而改变表层的化学成分和组织,获得优良的表面性能。

渗入钢中的氮一方面由表及里与铁形成不同含氮量的氮化铁,一方面与钢中的合金元素结合形成各种合金氮化物,特别是氮化铝、氮化铬。

这

些氮化物具有很高的硬度、热稳定性和很高的弥散度,因而可使渗氮后的钢件得到高的表面硬度、耐磨性、疲劳强度、抗咬合性、抗大气和过热蒸汽腐蚀能力、抗回火软化能力,并降低缺口敏感性。

另外渗碳的最终目的是使渗过碳的工件表面获得很高的硬度,提高其耐磨程度。

很全面,渗碳+渗氮+碳氮共渗表面处理工艺很全面,渗碳+渗氮+碳氮共渗表面处理工艺渗碳与渗氮一般是指钢的表面化学热处理渗碳必须用低碳钢或低碳合金钢。

可分为固体、液体、气体渗碳三种。

应用较广泛的气体渗碳,加热温度900-950摄氏度。

渗碳深度主要取决于保温时间,一般按每小时0.2-0.25毫米估算。

表面含碳量可达0.85%-1.05%。

渗碳后必须热处理,常用淬火后低温回火。

得到表面高硬度心部高韧性的耐磨抗冲击零件。

渗氮应用最广泛的气体渗氮,加热温度500-600摄氏度。

氮原子与钢的表面中的铝、铬、钼形成氮化物,一般深度为0.1-0.6毫米,氮化层不用淬火即可得到很高的硬度,这种性能可维持到600-650摄氏度。

工件变形小,可防止水、蒸气、碱性溶液的腐蚀。

但生产周期长,成本高,氮化层薄而脆,不宜承受集中的重载荷。

主要用来处理重要和复杂的精密零件。

涂层、镀膜、是物理的方法。

“渗”是化学变化,本质不同。

钢的渗碳——就是将低碳钢在富碳的介质中加热到高温(一般为900-950C),使活性碳原子渗入钢的表面,以获得高碳的渗层组织。

随后经淬火和低温回火,使表面具有高的硬度、耐磨性及疲劳抗力,而心部仍保持足够的强度和韧性。

渗碳钢的化学成分特点1)渗碳钢的含碳量一般都在0.15%-0.25%范围内,对于重载的渗碳体,可以提高到0.25%-0.30%,以使心部在淬火及低温回火后仍具有足够的塑性和韧性。

但含碳量不能太低。

否则就不能保证一定的强度。

2)合金元素在渗碳钢中的感化是进步淬透性,细化晶粒,强化固溶体,影响渗层中的含碳量、渗层厚度及构造。

在渗碳钢中通常加入的合金元素有锰、铬、镍、钼、钨、钒、硼等。

常用渗碳钢可以分碳素渗碳钢和合金渗碳钢两大类1)碳素渗碳钢中,用得最多的是15和20钢,它们经渗碳和热处置惩罚后外表硬度可达56-62HRC。

但因为淬透性较低,只适用于心部强度要求不高、受力小、蒙受磨损的小型零件,如轴套、链条等。

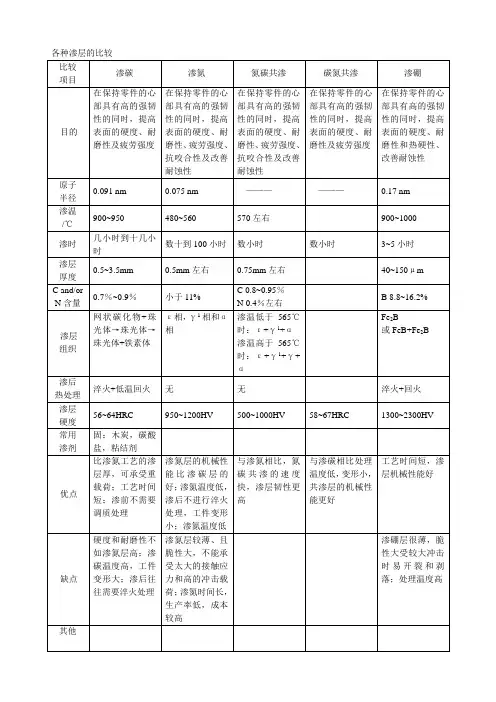

广义的碳氮共渗可以分为碳氮共渗和氮碳共渗,氮碳共渗以渗氮为主,即低温碳氮共渗;碳氮共渗以渗碳为主,有中高温碳氮共渗。

渗碳:渗碳后的工件经淬火和低温回火,使表面具有高硬度和耐磨性,而心部仍保持良好的塑性和韧性,从而满足工件外硬内韧的使用要求。

渗氮:零件渗氮后表面形成一层氮化物,不需要淬火就可以具有高的硬度、耐磨性、抗疲劳性和一定的腐蚀性,而且变形也很小。

碳氮共渗:又称氰化。

碳氮共渗是将钢件表面同时渗入碳原子和氮原子,形成碳氮共渗层,以提高工件的硬度、耐磨性和疲劳强度的处理方法。

等离子氮化由于其温度低、渗氮周期短(温度为500-520℃,时间为12至15小时)组织由ε相、γ相组成,基本不含有脆性ξ相,从而使热应力和组织应力大为降低,变形量小,不易开裂,可作为最终工序。

气体渗氮温度一般为500~560℃,时间一般为30至50小时,采用氨气(NH3) 作渗氮介质,可以看出温度虽然不高,但时间很长,其热应力就大。

组织由ε相、γ相组成,处理不好时有脆性ξ相。

气体软氮化(碳氮共渗)温度常用560-570℃,因该温度下氮化层硬度值最高。

氮化时间常为2-3小时,因为超过2.5小时,随时间延长,氮化层深度增加很慢。

可以看出碳氮共渗的温度最高,其组织由ε相、γ相和含氮的渗碳体Fe3(C,N)所组成,所以热应力和组织应力都较前两者大,再者渗层薄,所以不能承受重载。

但这种处理也有优点,由于软氮化层不存在脆性ξ相,故氮化层硬而具有一定的韧性,不容易剥落。

三者比较而言以等离子效果最佳,气体渗氮次之,碳氮共渗最差。