橡胶加工助剂分散剂的合成及应用

- 格式:pdf

- 大小:270.95 KB

- 文档页数:5

橡胶混炼过程常见问题:塑化、焦烧、黏附和分散在橡胶加工工艺过程中(包括塑炼、混炼及压出、压延和粘贴成型在内),以下4个问题需要在配合上引起注意。

塑化性与塑解剂天然橡胶等门尼黏度高的生胶,除通常采用的机械塑化法外亦常使用塑解剂促进性增加。

过去曾用各种硫酚及其锌盐。

现今,已开始使用特制的高级不饱和脂肪酸锌盐、金属盐的酯类、橡胶促进剂、橡胶硫化剂等。

加入3-5份,可使天然橡胶、氯丁橡胶及乙丙橡胶的塑化效果提高20%-100%。

然而,由于目前的天然橡胶大部分转为容易塑化的标准胶,合成橡胶也因由多种不同门尼粘度的牌号可供选用,所以塑解剂的使用越来越少。

焦烧性与防焦剂为保证橡胶加工操作的安全性,防止因早期硫化而产生焦烧现象,市场上出现了不少防焦剂。

最主要的是苯甲酸和苯二甲酸一类的衍生物。

此外,还有几种硝基、亚硝基的化合物,氯代和硫代三聚氰胺等。

然而除CTP、MTP极少数品种外,其余皆有利有弊,使用较少。

提倡使用的是一举多得的脂肪酸及其各种盐类和蜡类,使之通过抑制外部及内部生热达到防止焦烧的目的。

黏附性与防粘剂或增黏剂橡胶加工时,要求有一定黏性。

但黏性太大或太小都不利于操作,因此对某些橡胶需做防粘或增黏配合处理。

氯丁橡胶极易粘辊,其他含氯橡胶也因与金属的黏着性大而难于操作。

对于这类橡胶,添加5份左右的脂肪酸金属盐或石蜡,即可使粘辊问题迅速得到解决。

乙丙橡胶、丁二烯橡胶等容易脱辊,不好操作。

解决办法是与其他橡胶并用,亦可适当加入增黏剂予以改善。

实际生产上,以古马隆、萜烯、酚醛、石油炭化氢等树脂及松香衍生物最为有效。

分散性与分散剂、软化剂硬脂酸既是硫化活性剂,又是极为良好的软化分散剂,尤其是它具有使炭黑迅速分散的作用,至今仍为大家所普遍采用。

然而,由于硬脂酸用量超过5份时往往对硫化速度有影响,且有喷出现象,放近年来又出现了中性的脂肪酸酯类(RC0()R7)o如今,这种脂肪酸酯类已成为橡胶常用的多功能型加工助剂。

在10份之内时,效果超过了石油系统的操作油。

聚乙二醇(PEG)在橡胶配方中的应用聚乙二醇(PEG)这个东西很常用的,各行各业都有用,在橡胶里面主要是中和填料酸性,加快硫化速度和交联密度,具有良好的水溶性,并与许多有机物组份有良好的相溶性,具有优良的润滑性、保湿性、分散性、还能做抗静电剂及柔软剂。

一般橡胶里面用PEG-4000,如果分子量太低,相容性不好,容易析出,而且是液体,不好添加,分子量太高,单位质量的醇基团少(羟值低),中和酸性效果差点,因为4000的分子量是固体片状,好加工,添加方便,不易析出,中分子量的聚合物,和橡胶相容性好点,所以一般选择PEG-4000。

PEG作用可以概括以下几点:1.加工助剂可以提高胶料的压出速度,改善脱模性,并使制品表面光亮,还有助于硫化时水份的排出。

在应用于轮胎及橡胶模压制品中时,PEG-4000具有良好的润滑作用,使制品表面更光滑。

在天然橡胶、合成橡胶中的生产工艺中,还可作为内脱模剂。

优点是不挥发,不生产灰变,脱模后模具保持洁净。

而且模压制品表面也由于它的加入而更加平滑洁净。

2.硫化活性剂起到调节生胶和填充剂(特别是白色)结合性能的作用,另有降低门尼,提高硫化速率的作用,特别对噻唑类促进剂有较好的活化作用,可以提高硫化速度和交联程度。

尤其是EPDM白CB补强的挤出微波连续硫化的配方中。

与金属粘合的制品最好不用PEG。

3.酸性填料的活性剂特别是对白炭黑,可以作为白炭黑的处理剂,以活化硫化体系。

湿润白炭黑等酸性填料表面。

一个反应是中和,一个类似于覆盖。

因为酸性填料会吸附,请注意,是吸附促进剂。

使用量和酸性填料的酸性表面积用量等等成正比。

我们基本上可以理解为酸性表面已经被中和。

当然另外的硫化反应也会出现酸性什么的,比如HS等。

那些就交给氧化锌去搞定了。

4.活化分散剂在使用各种填料和色料的胶料中作为活化分散剂时,能减少或消除填料对硫化的影响,使各种助剂分散均匀并延长焦烧时间,提高橡胶制品的物理机械性能。

在各类彩色橡胶制品中,可以使制品色泽鲜艳。

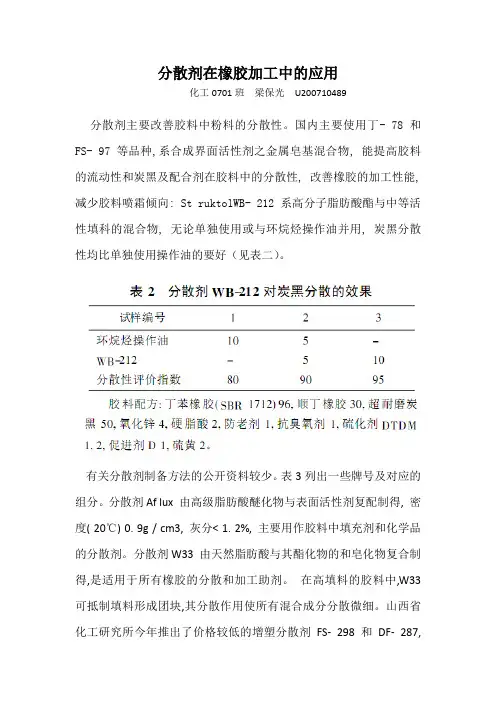

分散剂在橡胶加工中的应用化工0701班梁保光U200710489分散剂主要改善胶料中粉料的分散性。

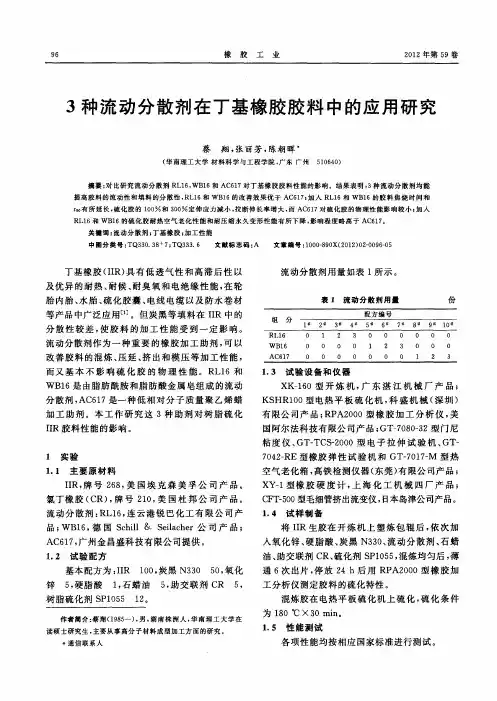

国内主要使用丁- 78 和FS- 97 等品种,系合成界面活性剂之金属皂基混合物, 能提高胶料的流动性和炭黑及配合剂在胶料中的分散性, 改善橡胶的加工性能, 减少胶料喷霜倾向: St ruktolWB- 212 系高分子脂肪酸酯与中等活性填科的混合物, 无论单独使用或与环烷烃操作油并用, 炭黑分散性均比单独使用操作油的要好(见表二)。

有关分散剂制备方法的公开资料较少。

表3列出一些牌号及对应的组分。

分散剂Af lux 由高级脂肪酸醚化物与表面活性剂复配制得, 密度( 20℃) 0. 9g / cm3, 灰分< 1. 2%, 主要用作胶料中填充剂和化学品的分散剂。

分散剂W33 由天然脂肪酸与其酯化物的和皂化物复合制得,是适用于所有橡胶的分散和加工助剂。

在高填料的胶料中,W33 可抵制填料形成团块,其分散作用使所有混合成分分散微细。

山西省化工研究所今年推出了价格较低的增塑分散剂FS- 298 和DF- 287,FS-298 在加炭黑胶料中效果更好一些, BF- 287 在白炭黑胶料中效果好。

该所还研制开发了胶粉偶联分散剂,增进胶粉和橡胶的亲合性,提高胶粉在橡胶中的掺入量和分散性, 不影响制品的物理机械性能。

阳离子表面活性剂N - 牛脂- 1, 3- 丙二胺二硬脂酸酯( MFA ) 与N 330 炭黑一起配合到天然橡胶中,能改善炭黑的分散性,所得硫化胶的撕裂强度、耐磨性等得到改善, 与其最佳值相应的MFA 用量约为炭黑的4% , MFA 是一种多功能助剂,还具有促进剂的功效。

硅烷不仅被广泛地用作偶联剂和助粘剂, 而且还能作为聚合物基质中的填充剂分散剂。

作为分散剂,经硅烷表面处理的白炭黑可以改善轮胎胶料的补强性能。

硅烷也常被用来处理塑料中的ATH、MDH 和T i O2。

硅烷在分散过程中所起的作用是假设的,但缺乏证明它作用方式的证据。

橡胶制品加工常用助剂详解橡胶与乳胶配合剂材料详解!1、橡胶硫化体系助剂在橡胶工业中,习惯把使用目的相同或相关的助剂合称为体系。

例如,把硫化剂、硫化促进剂、活性剂及防焦剂统称为硫化体系,因为它们都与硫化有关。

硫化剂包括硫、硒、碲、含硫化合物、有机过氧化物、醌类化合物、胺类化合物、树脂类、金属氧化物和其它硫化剂;硫化促进剂包括二硫代氨基甲酸盐、黄原酸盐、秋兰姆、噻唑类、次磺酰胺、胺和醛胺缩合物、胍类、硫脲类;活化剂包括氧化锌、氧化镁、硬脂酸等。

所谓橡胶硫化,就是把具有塑性的胶料转变成为具有弹性的硫化胶的过程,即橡胶分子链在化学或物理因素的作用下产生化学交联作用,变成空间网状结构。

凡能引起橡胶产生交联作用的化学药品都可称之为硫化剂。

硫黄是其中最常用的一种。

用纯硫硫化的硫化胶不仅交联效率和交联密度很低,而且物理机械性能差,所以在胶料配方中一般很少使用纯硫体系。

采用的是一些有机多硫化物(主要品种有TMTD、TMTT、DTDM等)以及有机过氧化物(常用的品种有DCP、DTBP等)。

这些硫化剂的使用可以使胶料具有一些优良的特殊性能,如耐热性、耐老化性等。

另外还采用一些合成树脂类物质。

硫化剂能将线型的橡胶分子交联成网状结构。

在使用硫黄作硫化剂时,通常要配合一些化学药品来促进其硫化反应,从而提高生产效率和胶料性能。

能促进硫化作用的化学药品称为硫化促进剂。

硫化促进剂常用的品种有:硫化促进剂M、DM、MZ、OZ、NOBS、DZ、TT、TMTT等。

目前较好的硫化促进剂为季磷盐类,如1-邻苯二甲酰亚胺基酸基-4-丁基三苯基磷溴化物、双(苄基三苯基膦)亚胺氯化物、三苯基苄基氯化磷等,用量一般为0.4~0.7 份。

当然也可以使用复合硫化促进剂,除季磷盐外还可以添加季铵盐类,如四丁基苯并噻唑基硫化铵、双肉桂丙撑二胺等。

硫化促进剂能缩短硫化时间、降低硫化温度、减少硫黄用量。

噻唑类和次磺酰胺类是硫化促进剂的主体,约占其总量的70%~75%。

乙醇胺的应用0000三乙醇胺是水泥助磨剂的主要原料,约占液体助磨剂配方总量的75%左右。

加入助磨剂可以增加水泥产量10%-20%。

经研究实验证明,三乙醇胺可直接加入水泥熟料(比例约为万分之一),混合后球磨,不但可增加水泥产量,而且增加细度、提高质量标号、降低能耗,此方法已在众多水泥厂家应用。

三乙醇胺还是混凝土减水剂、早强剂的主要原料。

二乙醇胺和三乙醇胺可以直接作为表面活性剂,用于洗涤剂和清洗剂配方中;也可以以乙醇胺为原料,生产多种表面活性剂。

其中最主要的衍生产品是二乙醇胺与脂肪酸如月桂酸、椰油酸反应生成烷醇酰胺,以及三乙醇胺与十二烷基苯磺酸反应生成十二烷基苯磺酰三乙醇胺。

以乙醇胺为原料生产的主要医药品种有抗感染类药物如呋喃唑酮、牛磺酸、吗啉双胍、酮康唑、抗寄生虫病类药四咪唑及心血管系统用药潘生了。

乙醇胺,主要是三乙醇胺在聚氨酯制品的生产过程中可做催化剂和交联剂。

聚氨酯泡沫制品的催化剂主要有两种:有机锡类化合物和叔胺类化合物,其中叔胺类化合物以三乙烯二胺为主。

浇注型硬泡要求泡沫物料在模具中流动性好,常采用活性较低的三乙醇胺做催化剂。

在半硬泡和高回弹泡中,三乙醇胺或二乙醇胺可以作为交联剂,以保证泡沫具有一定的硬度与机械强度。

另外在聚氨酯弹性体制品中,三乙醇胺也可作为交联剂使用。

乙醇胺的一个重要市场是用于气体净化的脱硫剂。

乙醇胺在气体净化剂方面的市场主要有两大领域:一是石油气体脱硫:包括天然气、原油和炼厂气脱硫:二是合成气脱硫:包括生产化肥、甲醇、醋酸、城市燃气用合成气的脱硫。

在炼油厂中,干气脱硫是催化裂化和加氢裂化装置中的一部分,多采用乙醇胺湿法脱硫工艺,主要有二乙醇胺。

二乙醇胺用作吸附剂,在一定的反应条件下,进行硫化氢的吸收与解吸的循环,在循环中乙醇胺有一定损耗量,其损耗量与炼厂的规模及二次加工工艺的选择、原油中的硫含量等多种因素有关。

一般100万吨/年的重油催化裂化装置年消耗乙醇胺30~40吨/年左右,加工进口高硫油时乙醇胺的消耗量会有所增加。

分散剂SDS用量对天然橡胶胎面胶性能的影响孟唯;刘浩;武文斌;张舒雅;王重【摘要】以天然橡胶(NR)为主体,添加炭黑、分散剂SDS等其它助剂制成混炼胶,考察了不同用量的分散剂SDS对NR胎面胶性能的影响.结果表明,炭黑分散剂SDS用量为2份时,混炼胶的各项物理性能均较好,硫化时间缩短了27%,拉伸强度提高了137.%,断裂伸长率为550%,邵尔A硬度为63,阿克隆磨耗体积减小了2%;老化后其性能仍为最佳.硫化胶的滚动阻力和生热均降低,Payne效应更为明显,填料的分散程度较高,这对胎面胶的加工生产具有重要意义.【期刊名称】《弹性体》【年(卷),期】2018(028)004【总页数】5页(P27-31)【关键词】天然橡胶;分散剂SDS;胎面胶;力学性能;橡胶加工分析仪【作者】孟唯;刘浩;武文斌;张舒雅;王重【作者单位】沈阳化工大学材料科学与工程学院 ,辽宁沈阳 110142;沈阳化工大学材料科学与工程学院 ,辽宁沈阳 110142;大连仓敷橡胶零部件有限公司 ,辽宁大连116043;沈阳化工大学材料科学与工程学院 ,辽宁沈阳 110142;沈阳化工大学材料科学与工程学院 ,辽宁沈阳 110142;中橡集团沈阳橡胶研究设计院 ,辽宁沈阳110021;沈阳化工大学材料科学与工程学院 ,辽宁沈阳 110142【正文语种】中文【中图分类】TQ332在弹性材料中,天然橡胶(NR)是一种具有优越综合性能的可再生天然资源,具有良好的弹性、绝缘性、可塑性,伸长率高,加工性能优良,滞后损失小等一系列优异的特点,是用途最广的通用橡胶。

但是,NR自身的强度不能满足工业生产的要求,必须添加适当的补强剂才能满足橡胶制品的需要[1-2]。

炭黑就是橡胶工业中一类主要的填充补强助剂,能使橡胶的拉伸强度、硬度及耐磨性等获得显著提高。

但炭黑的颗粒小,表面活性较大,容易发生团聚,导致分散效果差,而克服这类问题的最好方法就是配合特定的炭黑分散剂SDS使用[3-5]。

橡胶助剂的主要分类、应用以及发展方向

橡胶助剂是指在橡胶制品生产过程中,为改善橡胶的加工性能、物理性能、化学性能等而添加的各种化学品。

根据其功能和应用,橡胶助剂主要可以分为以下几大类:

1. 加硫剂:主要用于促进橡胶的硫化反应,提高橡胶制品的硫化速度和硫化程度,常用的加硫剂有硫醇类、硫酰胺类等。

2. 加工助剂:主要用于改善橡胶的加工性能,包括增塑剂、塑化剂、软化剂等,可以提高橡胶的可塑性、延展性、流动性等。

3. 抗老化剂:主要用于延长橡胶制品的使用寿命,抗氧剂、防霉剂、防热剂等都属于抗老化剂。

4. 填料:主要用于改变橡胶制品的物理性能,如增加强度、改善耐磨性等,常用的填料有炭黑、白炭黑、沉淀二氧化硅等。

5. 其他助剂:还包括促进剂、分散剂、防粘剂、增黏剂、溶剂等,用于改善橡胶制品的特殊性能或加工工艺。

橡胶助剂的应用范围广泛,主要用于橡胶制品的生产加工过程中。

例如,轮胎、橡胶管、橡胶密封件、橡胶输送带、橡胶地板等各种橡胶制品都需要添加助剂以改善性能。

橡胶助剂的发展方向主要包括以下几个方面:

1. 绿色环保:助剂的研发应注重环境友好,减少对环境的污染,降低有害物质的使用。

2. 高效节能:助剂应具备高效的加工性能,降低橡胶制品生产过程中的能耗,提高生产效率。

3. 多功能化:助剂的研发应注重多功能性能的开发,使其能够同时满足多种性能要求,提高橡胶制品的综合性能。

4. 新材料应用:开发新型助剂材料,如纳米材料、功能性高分子材料等,提高橡胶制品的性能和附加值。

橡胶助剂的分类、应用和发展方向多样化,不断推动橡胶制品工业的发展和进步。

功能性橡胶助剂产品的应用技术探讨功能性橡胶助剂的应用与发展加工助剂是指可改善加工性能,但并不显著影响产品物理性能的助剂,可分为分散剂、润滑剂、均匀剂、隔离剂、脱模剂。

润滑剂:可有效降低胶料粘度,降低能耗,提高混炼效率,方便压延和挤出性能,提高胶料性能,根据与橡胶的相容性可分为内润滑和外润滑剂。

传统的产品有硬脂酸、硬脂酸锌,目前行业使用最广泛的是由山西省化工研究所研制的增塑剂A,该分散剂是棕榈酸锌皂,兼具内外润滑功能。

另有我所新研制的A256除具有上述功能外还赋予了该类产品更好的抗硫化返原性能和耐热性能。

此外,高级脂肪醇、脂肪酸酯、脂肪酰胺、石蜡、聚乙烯蜡或它们的混合物等,我国有众多企业生产类似的产品。

分散剂是指可促进填料在胶料中的分散的助剂,这类产品针对不同填料有不同品种,但主要成分包括润滑剂、塑解剂和表面活性剂等。

我国主要有炭黑分散剂、白炭黑分散剂。

炭黑分散剂主要有武汉经河的FS-97,青岛昂记的T-78,山西省化工研究所的HY-278等品种。

均匀剂是指可促进不相容的胶种相容的助剂,气密层中氯化丁基胶与天然胶的共混。

目前该产品早已成熟,最典型的产品中40MSF、60NS、HF501等品种,我国有北京化工大学、华南理工大学在从事这方面的研究工作,但产品的商业化一直未见报道,山西省化工研究所正在进行研发。

增粘剂:是指可提高胶料粘结性能的助剂。

这类产品包括沥青、古马隆树脂、萜烯树脂、松香及其衍生物、石油树脂和烷基酚醛树脂及其改性品种。

其中烷基酚醛树脂的粘性及粘性保持率可达到其他增粘剂的2~3倍,德国BASF公司的叔丁酚乙炔树脂(koresin)的性能最好,这类增粘剂是目前应用最广泛的增粘剂,广泛应用于子午线轮胎、胶带、胶辊等领域。

山西省化工研究所八五攻关项目中研发并生产烷基酚醛增粘剂的品种主要有辛基酚醛树脂203、叔丁酚醛树脂204。

这两个品种是最普遍的,我国主要生产厂家有太原元太、武汉径河。

改性叔丁酚醛树脂HY-2006及饱和橡胶增粘树脂HY-209,HY-2006是我们基于204树脂的一种改性产品,具有更好的粘结性能和耐湿热性,用于替代德国koresin树脂,HY-209是专为三元乙丙胶开发的增粘剂。

标准橡胶配方

标准橡胶配方是根据具体橡胶制品的需求和性能要求进行设计的,因此不同类型和用途的橡胶制品会有不同的配方。

以下是一般橡胶制品常见的标准橡胶配方的成分和比例参考:

1. 橡胶基础材料:

- 天然橡胶:50% - 100%

- 合成橡胶(如丁苯橡胶、丁腈橡胶等):0% - 50%

2. 填充剂:

- 炭黑:20% - 50%(用于增强橡胶的耐磨、抗老化性能)

- 无机填料(如白炭黑、硅石粉等):0% - 20%(用于调节硬度、强度和耐磨性)

3. 加工助剂:

- 加硫剂(如硫化硫、硫醇类化合物):1% - 5%(用于橡胶的硫化反应)

- 加热剂(如过氧化物):0.5% - 5%(加速橡胶的硫化反应)

- 填充剂分散剂:0.5% - 3%(用于提高填充剂的分散性)

4. 弹性体改性剂:

- 塑化剂(如油类、酯类):0% - 10%(用于提高橡胶的柔软性和延展性)

- 耐热剂(如酚醛树脂、聚酰胺):0% - 10%(用于提高橡胶的耐高温性能)

以上配方只是一般参考,具体的橡胶制品配方还需要根据产品的具体要求进行调整。

同时,在实际生产中也会根据工艺要求和使用条件的变化进行微调和优化。

因此,如果需要具体的橡胶配方,建议咨询橡胶化学工程师或专业生产厂家以获得更准确的配方。

乙醇胺的生产现状及应用分析1 前言乙醇胺是一乙醇胺、二乙醇胺及三乙醇胺的总称。

它作为环氧乙烷重要的衍生物之一,是氨基醇中最有实用价值的产品,产量占氨基醇总产量的90%~95%。

乙醇胺分子中有氮原子与羟基,故兼有胺与醇的化学性质。

目前,乙醇胺产品最重要的用途是生产表面活性剂,另外还用于纺织化学品、气体净化剂、水泥促凝剂、石油添加剂、皮革软化剂、润滑油抗腐蚀剂、防积炭添加剂等。

2 乙醇胺的生产工艺2.1 反应机理在水作为催化剂的条件下,环氧乙烷与氨反应生成了一乙醇胺、二乙醇胺和三乙醇的混合物。

生成的三种乙醇胺的比例由环氧乙烷和氨的比例确定。

2.2 生产工艺流程整个生产装置可分为以下三个工序:①原料工序:主要是贮存原料并把符合工艺要求的原料向反应工序输送。

在此过程中,液氨被配制成95%~99%的浓氨水,与液态环氧乙烷按比例进入预混合器进行静态混合,然后进入塔式反应器或管式反应器。

②反应-蒸氨、脱水工序:进入到反应器中的原料在一定的温度下,进行高压液-液均相反应。

反应后的混合物经过高压闪蒸,脱去90%以上的氨,残余的氨在一定的温度下于蒸氨塔中蒸净。

而从蒸氨塔中出来的混合乙醇胺进入常压脱水塔,脱去物料中的大部分水,残余的水分脱水塔中蒸净。

蒸出的水和氨定期返回原料工序。

③精制工序:本工序采用连续精馏技术,混合乙醇胺从MEA塔中部进料,在高真空条件下,高纯度的MEA 从塔顶蒸出。

脱掉MEA的混合液进入DEA、TEA塔,DEA从塔顶精制而出,从侧线和塔低分别得到TEA的系列产品。

3 乙醇胺的生产技术进展3.1 国外技术发展状况由于乙醇胺的应用领域非常广泛,因此国外从19世纪早期就对此技术的进行了开发和应用。

生产乙醇胺的方法有以下几种:[1]3.1.1 甲醛氰醇催化加氢法:该法利用甲醛氰醇和氢气在镍催化剂的存在下进行反应,除生成一乙醇胺和二乙醇胺外,还生成氨。

3.1.2 氯乙醇氨解法:该法始于1860年,是最古老的生产方法,法国化学家Wurty把氯乙醇和氨水在封闭管中加热合成了乙醇胺。

橡胶配方由什么组成及其作用是什么?橡胶实际上就是通过提取橡胶树、橡胶草等植物的胶乳,经由生产加工后制作而成的具备弹性、绝缘性、不透水和空气的材料。

高弹性的高分子化合物。

可分为天然橡胶与合成橡胶两种。

天然橡胶是在橡胶树、橡胶草等植物中提取胶质后生产加工制作而成;合成橡胶则由各类单体经聚合反应而得。

现今橡胶制品已广泛应用于工业或生活的各方面。

那么,橡胶具体是如何制作而成的配方中都有哪些组成成分呢?下面小弗就给大家简单介绍一下橡胶配方的组成成分都有哪些。

一、橡胶配方的组成橡胶配方中含有很多种成份,这类成份也称之为配合剂。

每一种成份在胶料中起到着不同的效果。

就是因为很多种配合剂的共同反应才使胶料有着相应的物理机械性能和生产加工特性,胶料配方由下述几部份构成(1)生胶为配方的关键材料,可是单一胶种,也可以是2种或2种以上的胶种并用,或为橡塑共混料。

生胶的品类和在配方中的含量决定了胶料最基础的特性,比如配方中生胶为天然橡胶,则此配方胶料有着优质的拉伸强度、伸长率、撕裂强度及优良的弹性;生胶为丁腈橡胶,则该配方胶料有着优质的耐油性能等.(2)硫化体系包含硫化剂、促进剂和活性剂。

硫化剂如硫黄、过氧化物、硫黃给子体等,在配方中的作用是使橡胶大分子间形成交联,形成网状三维结构,使橡胶有着较高的强度、弹性等物理机械性能;促进剂在配方中的效果是促进硫化速率、减少硫化时长,其品类有噻唑类、次磺酰胺类、秋兰姆类、胍类和硫脲类等;活性剂的效果是增强促进剂的活性,也称之为助促进剂。

关键品类是金属氧化物如氧化锌和有机酸如硬脂酸等。

硫化剂、促进剂、活性剂这三类共同反应使胶料达到充足硫化面有着一定的物理机械性能.(3)防护体系在配方中的关键作用是防止橡胶制品在储在储存、应用环节中受光、热、空气中氧气效果形成降解,或更进一步交联、硬化等老化问题。

其关键品类有各类胺类和取代酚。

(4)补强填充体系补强剂包含各种类型的炭黑、白炭黑,在胶料中起补强效果。

.-:.。

志。

恐。

;丝。

孟。

;晋主嚣量橡胶加工助剂—分散剂的合成及应用王立新(贵州省化工研究院,贵州贵阳.550002)摘要介绍了金属脂肪酸盐和脂肪酸酯的合成方法,对国内分散剂产品的应用结果进行了分析,并与国外产品作了对比实验。

美键词分散剂合成应用中圈分类号1Q330.382l前言橡胶加工助剂是指对于橡胶胶料只能起物理性的作用,而不引起化学反应,同时使胶料的生产和加工成为可能的化合物。

宝永嘉男认为加工助剂可以认为是胶料在加工阶段的操作性能而使用的材料…。

如此,所包含的范围广泛,增塑剂、偶联剂、增粘剂等等都是,它们组成各异对胶料物理性能的影响各有不同,但都对加工性能的改善有所贡献。

目前欧洲国家的观点更多的偏向前者。

就分散剂而言,它主要功能是改善胶料中炭黑及其它粉未料的分散状况,对胶料的物理性能基本无影响。

2分散剂的种类具有橡胶分散效果的物质有脂肪酸、金属脂肪酸盐、脂肪酸酯、脂肪酸”1,高分子脂肪酸酯的缩合产品或与金属皂类的混台物,国外产品有M40,shuk【olwB212Di8pergatorFL和AFLux等系列产品,国内有AT—c、LTM—c、T一78、阶200等品种。

3分散剂的合成3.1脂肪酸脂肪酸主要从植物油脂及动物油脂中提取分离。

3.2金属脂肪酸盐多种脂肪酸盐中,最重要的是锌盐,反应式:2R—C00H+Zn0叶(R—C0o)2Zn+nO金属脂肪酸盐的合成一般可由脂肪酸与NaOH溶液以水为介质皂化,皂化完全后用锌盐溶液滴加,进行复分解反应,得到的产品经脱水干燥即可。

用此法得到的产品纯度较高、质量轻,但工艺过程复杂,废水排放量较大,不利于环保,且生产成本高。

使用脂肪酸与金属氧化物作用,可一步合成金属脂肪酸盐方法为:一般选用碳链较长的脂肪酸,将脂肪酸熔融后逐渐加入金属氧化物,并提高温度至100~120℃,反应进行,所产生的水在反应温度下变成气体,并大量鼓泡,用负压的方法将水蒸汽迅速移走,直到反应液中不再有气泡产生,反应结束。

3.3脂肪酸酯的合成反应式:R—cooH—R—oH兰!型!R—coo—R+H!o用脂肪酸与醇类等摩尔反应,该反应为可逆反应,为使反应顺利进行,需将生成的水不断移走,才能使反应达到终点,同时酯化速度较慢,选取合适的催化剂是必要的,催化剂一般采用浓硫酸,对甲苯磺酸,HcI气体或碱性催化剂。

使用催化剂后可提高酯化速度,酯化过程可在8~10h内完成。

生成的水一般采用负压的方式将水移走,为防止酯化过程较长使反应物氧化而导致颜色加深,需在反应过程中通入N。

,以隔离空气中氧。

3.4需要注意的是所使用的原料品质对合成的分散剂有较大影响,原料的杂质含量必须作一定控制,才能得到满意产品。

4分散剂的应用4.1分散剂的作用分散剂能够降低天然橡胶和合成橡胶的粘度,其具体表现为门尼粘度值下降,从而改善胶料的流动特性,并使混炼时间和能量消耗下降,加快填料、碳黑的分散。

万方数据2002年10月第27卷第5期贵州化I·13·分散剂在国内应用的时间并不长,主要是应用在轮胎橡胶中,在其它领域的应用还有待开发。

国内的分散剂产品正在逐步的开发中,现有产品在性能方面与国外品牌正在接近,而价格方面有优势。

分散剂在轮胎橡胶中的作用主要是降低混炼胶的门尼粘度,使得粉未料分散均匀,改善了各种胶料间的亲和性,使得胶料的加工性能提高,各批次间的质量较为稳定,制品的外观及断面质量都有所提高。

4.2分散剂的应用Rx—B在贵卅l轮胎厂应结果,和LTM—c在广州第一橡胶厂应用结果分析如下:4.2.1显微照像及门尼粘度表1显微照像及门尼粘度风一B为贵州省化工技术】。

业试验中心提供的.分散剂样品,为脂肪酸金属盐与脂肪酸羟基化合物,从上表1可知:风一B有助分散功能,加人2份时效果更显著,门尼粘度值下降,加入2份时效果明显。

扯断伸长率提高,收缩率下降,工艺性能良好。

4.2.2拉伸强度Rx—B对拉伸强度有所提高,提高值为8%~9%。

4.2.3曲挠龟裂表2曲挠龟裂试验表[13由表2可知融B有良好的抗龟裂性能。

4.2.4分散剂与国外产品比较60一产。

:].17▲▲“一1561▲-J,J∥”尼54一M6Ms乳2*75t础粘52J/度5014“..Jr/”。

481rJ—磊—荔二*ng4叫芏j!JIIIL德国贵州兰溃撼田蕾国霄母正需Ⅲ0删硎呻砸01砌Oo张空白图l“1国内产品与国外产品门尼粘度比较从图1可知,分散剂的加入与空白试验相比较,胶料门尼粘度有不同程度的降低,其中贵州LTM—c与德国M40相当。

4.2.5分散剂对混炼胶半成品性能影响表3散剂对混炼胶半成品性能影响”1分散剂巍鬻梨。

耥黼勰戆扯师碧誉率42342442847643l43944330黼伸6o5.76.45456575.7永≠骧彤18151418151416硬度(A)636264606l6363槽i要¥仆N/m)2722572629927325276试验条件:采用盂山都T10橡胶硫化仪。

136℃×12min。

从表3可知,各种分散剂对胶料物理机械性能的影响总体与空白样接近,未发现加工助剂对胶料性能有影响。

5结论分散剂对改善橡胶加工性能是有益的,uM·c分散剂效果比较好,在降低门尼粘度方面与德国M40相当,Rx—B除有分散功能外,还有多效性。

参考文献l宝永嘉男.日本,厶协会志1986,62(3):162一1722Lst。

geL等KGk1990.3:197~20】3黄瑞传.加工助剂在白行车胎帘布胶中的应用广东省橡胶工业科技信息中心站年会资料1990.5(收稿日期2002—07—22)作者简介王立新,工程师,目前在贵州省化工研究院从事技术工作。

(下转第32页) 万方数据:警主:气盘尤共英试论国有企业财务管理的改革与发展“”‘““4m。

“””58。

o“+14#·35·第27卷第5期分类的限制,要结合本学科的特点进行科学分析,合综上所述,至改革开放以来,尤其是加八啪理加以运曼,翌堡冀粤才学委塑得以发展和完善。

以后,我国的经济体制发生了巨大变化,并逐步向规5~。

苎冀戛‘篓呈i雹点鬯妻!…:十卜。

范的市场经济转化,尤其是在多种经济形势并存的譬耄,耋襞妾慧当嚣’婴曼篓篓耋冀竺黧磊杀蒜;磊蒜淼篇裾磊焉。

琶曼要妻要!黧‘磐毫童鎏兰耄妻:。

蛩苎差苎麦蓓磊;j矗三茹凳;矗;;i荔茹;。

≥≤:夏;菜主发展,经济活动越来越复杂,在财务管理过程中要突“●……1:“=。

…1=…………”…’‘’破的问题难度越来越大,所要求的研究手段越来越可能和国际现行会计制度保持步调一致,实现规范高,特别是20世纪以来,实证研究方法在科学中获统一,合法的财务管理,以此推动和完善国有企业的得了越来越重要的地位,在实际工作中可操作性和改革,以开放的姿态来迎接新的机遇和挑战。

财务管理人员的意识、观念、偏好、感情等因素,注意一。

芜翼英,会计师,1986年毕业于贵州省广播电视大学,现ontheRefo珊ationandDeVelopmentofFinanciaI^d【a岫gementinState—ownedEnterprisesYoucon科tng(CuizhouSci—techEngineed“gVocatlonalCollege,Guiya“g550008)Abs劬ct:ThearticledescdbedhowtoreforrntheChjna疗nancialmanagementtokeepin1inewithcurrentntemationalaccounting8ystemint}leencryofWT0.Keywords:FinanciaImanagemenI,refonnation,deVelopment(上接j3页JSynthesisofDispersantforRubberProcessiIlgandits’Application耽增血z讥(Cuizh叫ResearchInslilu把ofchemicalInduslry,Guiya“g550002)Abstract:ThearticleintroducedthepreparationofmeEalfattyacidandfattyacidester,theanalysisonusesofdispersantsinChinaandthecomp“sontestwithforelgnproductwere啪de. 万方数据Keywords:Dispersanl,8ynthes吨appIicaEion橡胶加工助剂--分散剂的合成及应用作者:王立新作者单位:贵州省化工研究院,贵州,贵阳,550002刊名:贵州化工英文刊名:GUIZHOU CHEMICAL INDUSTRY年,卷(期):2002,27(5)被引用次数:3次1.宝永嘉男查看详情 1986(03)2.L Steger查看详情 1990(03)3.黄瑞传加工助剂在自行车胎帘布胶中的应用 19901.期刊论文蔺建民.朱同荣.林滨.黄燕民.LIN Jian-min.ZHU Tong-rong.LIN Bin.HUANG Yan-min曼尼西碱无灰分散剂的合成及其在燃料中的应用-石油学报(石油加工)2006,22(6)通过两步合成法制备了曼尼西碱无灰分散剂.首先用高活性聚异丁烯(PIB)与苯酚在Lewis酸催化下进行烷基化反应生成聚异丁烯基酚,然后用聚异丁烯基酚、甲醛和多烯多胺合成曼尼西碱无灰分散剂.以合成的曼尼西碱无灰分散剂作为主剂的汽油清净剂在492QA2汽油机上的台架试验证明,使用该曼尼西碱无灰分散剂可降低CO排放20.4%,降低HC排放31.5%;在PFI燃料喷嘴模拟试验机上的评价结果证明,使用该剂可大大降低燃油喷嘴堵塞率.合成的曼尼西碱无灰分散剂可作为柴油多效添加剂的组分,用含酚基有机酸对其改性可得到性能优良的柴油稳定剂;用脂肪酸改性可得到柴油抗磨、分散添加剂;以其作为主剂的柴油消烟剂可减少柴油发动机燃烧时产生的黑烟.2.学位论文吁松瑞新型除草活性农药先导化合物及农药助剂分散剂的研究(Ⅰ):新型除草活性农药先导化合物的合成与生物活性测定;(Ⅱ):羧酸盐磺酸盐类分散剂的合成及性能测试2009本文主要完成两部分的工作:一、甘氨酰肼二酰基类农药先导化合物的合成及其除草活性的测定;二、羧酸盐磺酸盐类聚合物分散剂的合成及其性能分析。

一、甘氨酰肼二酰基类农药先导化合物的合成及其除草活性的测定甘氨酰肼二酰基类农药先导化合物的合成分以下两部分:(1)从 2,4-二氯苯氧乙酸出发,与甘氨酸、取代芳酰肼反应,合成了 6种未见文献报道的 2,4-二氯苯氧乙酰基甘氨酰肼类化合物(Ⅰ);(2)以甘氨酸为主要骨架引入 5-氟代苯基-2-呋喃甲酸,取代芳酰肼等活性结构,设计并合成了12种未见文献报道的 5-氟代苯基糠酰甘氨酰肼类化合物(Ⅱ)。