基于ADAMS的柴油机曲轴仿真分析

- 格式:pdf

- 大小:821.60 KB

- 文档页数:4

基于ADAMS的柴油机曲轴多体动力学仿真

李丽婷;李威;刘子强;李全;冯明志

【期刊名称】《柴油机》

【年(卷),期】2007(029)003

【摘要】以某多缸发动机曲轴为例,采用动力学分析软件ADAMS对曲轴-连杆-活塞机构进行多刚体动力学仿真;结合有限元软件MSC.Patran/Nastran,运用模态分析技术,得到曲轴固有频率及振型,对曲轴刚柔混合体模型进行柔体动力学仿真,得到曲轴动态应力分布变化,更真实地反映了曲轴的工作情况.

【总页数】4页(P5-8)

【作者】李丽婷;李威;刘子强;李全;冯明志

【作者单位】七一一研究所,上海,200090;七一一研究所,上海,200090;七一一研究所,上海,200090;七一一研究所,上海,200090;七一一研究所,上海,200090

【正文语种】中文

【中图分类】TK422

【相关文献】

1.基于ADAMS的爬梯车设计与多体动力学仿真分析 [J], 全寿昌;黄澎奋;王作桓;闫菲菲

2.基于ADAMS的电动汽车前悬架多体动力学仿真分析 [J], 王辉;盛建平;陈德强

3.基于Adams的塔式提升机柔性多体动力学仿真研究 [J], 葛媛媛;张宏基

4.基于ADAMS的新型仿人脚形爬梯轮椅的多体动力学仿真研究 [J], 朱花;杨辉;

黄珍里;郭长建;余亿棚

5.基于ADAMS的柴油机曲轴系统多体动力学仿真 [J], 胡爱闽

因版权原因,仅展示原文概要,查看原文内容请购买。

第37卷 第5期2008年10月 船海工程SHIP &OCEAN EN GIN EERIN G Vol.37 No.5Oct.2008 2)对有空气辅助的喷嘴,其喷孔直径应尽可能的小,但不能造成堵塞,或通过提高其抗堵塞性能以尽可能地减小喷嘴孔径。

3)为了提高“添蓝”喷雾与废气的混合效果,应尽可能的使喷孔呈径向分布,促使废气与“添蓝”喷雾产生湍流现象,增强混合。

4)在兼顾成本的情况下,尽可能的增加喷孔的数量以便于减小喷孔孔径和增强混合。

喷嘴的种类很多,两相流喷嘴不一定是SCR 系统的最佳选择。

本文只是在有限的试验条件下借助试验方法初步确定影响SCR 系统中NO x转化效率的喷嘴主要因素,为该系统选择喷嘴及优化方向提供指导。

在节能方针的指导下,利用单流体喷嘴将是SCR 系统今后的主要优化方向。

参考文献[1]德国工业标准DIN[S].70070:2005.[2]KO EB EL M ,EL SEN ER M ,KROCH ER O.NO x re 2duction in the exhaust of mobile heavy 2duty diesel en 2gines by urea 2SCR [C ]//Topics in Catalysis Vols.30/31,2004,34244.收稿日期:2008204229修回日期:2008205212作者简介:冯兵兵(1982-),男,硕士生。

研究方向:动力装置结构强度、可靠性与经济性研究。

E 2mail :jianmin917@ 文章编号:167127953(2008)0520061204基于ADAMS 的柴油机曲轴仿真分析冯兵兵,钱作勤,林文武(武汉理工大学能动学院,武汉430063)摘 要:为研究柴油机曲轴在正常工况下载荷的变化规律,建立柴油机曲轴轴系动力学仿真模型,并通过曲轴的模态分析得到曲轴的柔性体模型,通过试验测量瞬时转速与仿真结果对比,验证仿真模型的准确性,在此基础上对柴油机曲轴进行模拟仿真分析,得到曲轴载荷变化的一些规律。

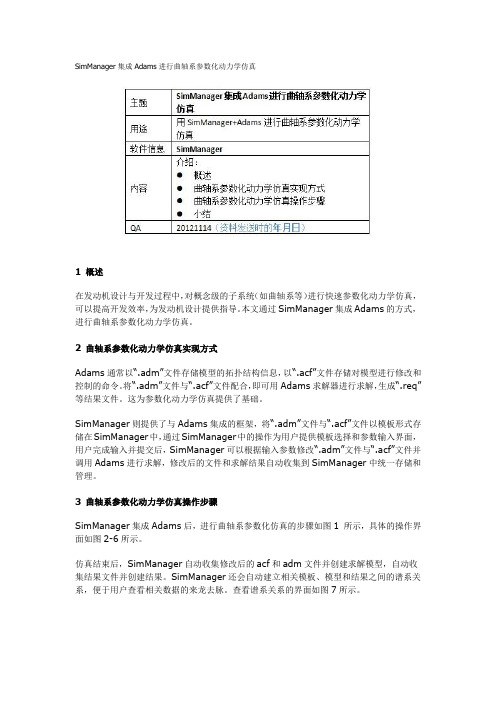

SimManager集成Adams进行曲轴系参数化动力学仿真1 概述在发动机设计与开发过程中,对概念级的子系统(如曲轴系等)进行快速参数化动力学仿真,可以提高开发效率,为发动机设计提供指导。

本文通过SimManager集成Adams的方式,进行曲轴系参数化动力学仿真。

2 曲轴系参数化动力学仿真实现方式Adams通常以“.adm”文件存储模型的拓扑结构信息,以“.acf”文件存储对模型进行修改和控制的命令。

将“.adm”文件与“.acf”文件配合,即可用Adams求解器进行求解,生成“.req”等结果文件。

这为参数化动力学仿真提供了基础。

SimManager则提供了与Adams集成的框架,将“.adm”文件与“.acf”文件以模板形式存储在SimManager中,通过SimManager中的操作为用户提供模板选择和参数输入界面,用户完成输入并提交后,SimManager可以根据输入参数修改“.adm”文件与“.acf”文件并调用Adams进行求解,修改后的文件和求解结果自动收集到SimManager中统一存储和管理。

3 曲轴系参数化动力学仿真操作步骤SimManager集成Adams后,进行曲轴系参数化仿真的步骤如图1 所示,具体的操作界面如图2-6所示。

仿真结束后,SimManager自动收集修改后的acf和adm文件并创建求解模型,自动收集结果文件并创建结果。

SimManager还会自动建立相关模板、模型和结果之间的谱系关系,便于用户查看相关数据的来龙去脉。

查看谱系关系的界面如图7所示。

图1. SimManager集成Adams进行曲轴系参数化仿真的过程图2. Adams Engine模板,包含acf和adm文件图3. 输入发动机类型、结构及分析类型等参数图4. 输入要计算参数(循环次数、每次循环步数及曲轴转速等)图5. 提交后自动修改acf和adm文件并调用Adams进行求解图6. 求解完成后自动保存收集结果存储在SimManager中图7. 在SimManager中追溯模板、求解模型及结果等仿真数据的关联关系4 小结由上面的介绍可以看出,SimManager集成Adams进行曲轴系参数化动力学仿真,可以简洁快速地完成仿真,自动实现数据的统一存储和管理,方便追溯模板、求解模型及结果等仿真数据的关联关系。

第41卷第5期2007年5月浙 江 大 学 学 报(工学版)Journal o f Zhejiang U niv ersity (Engineer ing Science)Vol.41No.5M ay 2007收稿日期:20060112.浙江大学学报(工学版)网址:w w w.journals.z /eng基金项目:国家自然科学基金资助项目(50575203).作者简介:郭磊(1981-),男,陕西西安人,博士生,从事内燃机振动噪声控制及现代设计方法研究.E -mail:gu oleiture@通讯联系人:赫志勇,男,教授,博导.E -mail:haozy@柴油机曲轴与气缸体系统动力学仿真研究郭 磊,郝志勇,林 琼(浙江大学机械与能源工程学院,浙江杭州310027)摘 要:利用有限元模态综合技术得到曲轴、飞轮及气缸体柔性体模型,运用雷诺油膜方程描述主轴承油膜的非线性特性,建立了曲轴组件与气缸体耦合多体动力学仿真模型,在ADA M S 仿真平台上对模型进行了多柔性体动力学仿真分析.由仿真计算得到关于气缸体N VH (噪声、振动与平顺性)特性的载荷和位移边界条件,如活塞侧向拍击力、主轴承载荷、主轴承油膜最小厚度随曲轴转角曲线.在仿真环境下比较了采用柔性气缸体和刚性气缸体两种条件下曲轴的主轴颈轴心轨迹图,最后利用试验测量的气缸体表面节点振动数据验证了耦合系统动力学仿真结果的有效性.关键词:曲轴系统;气缸体;主轴承;耦合系统动力学中图分类号:T K 401 文献标识码:A 文章编号:1008973X(2007)05078005Dynamic simulation research on diesel engine .s cranktrain and blockGU O Lei,HAO Zh-i yong,LIN Q iong(College of M echanical and E ner gy Engineering ,Zhej iang Univer sity ,H angz hou 310027,China)Abstract:By using the m odal synthesis technique of finite elem ent method (FEM ),the com ponents such as the engine blo ck and crankshaft w ere r educed to flexible body s for dynamics analy sis.T he coupled sy stem of the engine cr anktrain and block w as set up in ADAMS.T he Rey no ld .s equatio n w as used to descr ibe the hydrodynam ics characteristic of the mainbear ing .s lubrication oi-l film.From the dy namics sim ulationresults,the boundary conditions of the NVH (noise,v ibration and harshness)characteristics such as the pisto n thrust,the mainbearing .s lo ad and the m inimum oi-l film thickness etc.w ere o btained.A fter get -ting the orbits of the m ain -jo urnal center,the differences betw een the engine block building w ith the flex-i ble body and the rigid bo dy w ere co mpared.Consequently,using the test data o f the engine block surface .s vibr ation validated the r esults of the coupled system dynam ics sim ulation.Key words:cranktrain;engine block;main bearing;co upled system dy namics 通常发动机结构辐射噪声声功率占到整机噪声的50%以上[1].气缸体与曲轴组件之间在润滑油膜作用下的耦合动力学特性是影响气缸体结构辐射噪声的主要因素之一.基于虚拟技术的仿真分析方法在汽车行业的广泛应用,有效地缩短了整机开发周期以及降低了开发费用.文献[2]运用多体动力仿真方法分析了曲轴各阶谐次扭转振动,但是没有考虑气缸体和飞轮的弹性,对于主轴承支撑采用线性弹簧阻尼单元模拟;文献[3]采用有限元超单元方法计算了气缸体组件模态特性;文献[4]利用多体动力仿真和有限元法计算了曲轴在弹性主轴承支撑下的疲劳可靠性分析.文中运用有限元方法(finite element m ethod,FEM )与多体动力学仿真技术(m ult-i bo dy dynam-ical sim ulation,M DS)在NASTRAN和ADAM S虚拟仿真平台上,考虑雷诺液力润滑油膜的条件下,对某四缸柴油机曲轴组件与气缸体耦合模型进行动力学特性仿真分析,仿真分析的重点为主轴承载荷、曲轴主轴颈动态响应、轴承润滑油膜的承载能力以及气缸体表面振动瞬态响应.1模态综合与柔性体动力学方程1.1有限元模态综合技术)))C r aig-Bampton模态模态综合法的思想是用少数低阶模态坐标来表示复杂结构的动力学特性.在保证精度的条件下,使计算的自由度数大大减少,有利于模型的建立和分析.常用的是Craig-Bampton方法,它定义了下面两种模态:约束模态和固定边界自由模态.物理自由度与Cr aig-Bam pton模态和它们的模态坐标之间的关系由下式表达:u=u Bu1=I05IC5IN.式中:u B是边界自由度,u I是内部自由度,I、0分别是单元矩阵和零矩阵,5I C是内部自由度在约束模态中的物理位移,5IN是内部自由度在正交模态中的物理位移,Q C是约束模态坐标,Q N是固定边界正交模态坐标.1.2柔性体动力学方程的拉格朗日描述柔性体的运动方程建立在广义坐标基础上,必须能够反映柔性体大范围、非线性刚体位移,还需体现柔性体微小弹性变形.从广义坐标推导基于拉格朗日方程的控制性动力微分方程的形式如下[5]:M&F+ÛMÛF-125M5FÛFTÛF+K F+f g+DÛF+575F T K=F.式中:F、ÛF、&F是自由体广义坐标及其对时间的导数, M是柔性体的质量矩阵,ÛM是柔性体质量矩阵一阶导数,5M/5F是质量矩阵关于广义坐标偏导数,K 是广义刚度矩阵,f g是广义重力,D是模态阻尼矩阵,7是代数约束方程,K是约束的拉格朗日乘子,F 是广义的激励力.2气缸体与曲轴柔性体仿真模型2.1气缸体柔性体模型的建立气缸体多体动力学模型的建立往往采用刚性体,在考虑曲轴系统时将气缸体作为参考结构处理,这种方式没有考虑气缸体的模态特性和气缸体轴承座与曲轴之间的弹性耦合效应,在分析气缸体主轴承载荷以及润滑油膜压力、支撑刚度时,得到的结论与实际相差较大[6].本文中将气缸体作为柔性体加以处理,在有限元求解器中计算了气缸体模3000 H z内的模态中性文件,作为多体动力学仿真的输入模型.其中结构阻尼采用瑞利阻尼,当频率为500 H z时阻尼系数为0.03;1000H z时为0.05,气缸体有限元模型如图1.图1气缸体有限元模型Fig.1Eng ine block FEA model2.2曲轴系统相关子模型的建立曲轴系统的主要部件包括曲轴、连杆组件、活塞组件以及前段皮带轮、后端飞轮和平衡机构,将这些部件按照拓扑关系进行装配,从而得到曲轴系统模型,其装配模型如图2.图2曲轴系统装配模型F ig.2Cranktra in assembled mo del在仿真模型中取坐标系x方向沿气缸孔中心线方向指向缸头,y方向沿气缸横截面方向,z方向为曲轴轴线方向由前端至后端.由于活塞和连杆组件主要传递爆发压力,将其视为刚性体.曲轴柔性作用对整机的动力学特性有重要影响,其在工作时产生的弹性变形必须在计算中予以考虑.为了建立合理的飞轮及皮带轮模型,位移边界条件可约束其与曲轴前后端连接处节点沿缸孔中心线方向x和y横向的转动自由度及沿曲轴轴线z方向的移动自由度.建立飞轮六面体单元模型进行试算,计算得到飞轮的一阶振型为外廓沿曲轴轴向的对称弯曲,固有频率大约为550H z.显然,781第5期郭磊,等:柴油机曲轴与气缸体系统动力学仿真研究无论分析曲轴的振动或者发动机的辐射噪声,都必须考虑飞轮的模态特性,而不能简单地作为刚体来处理.同时,计算得到皮带轮一阶固有频率在4000H z 以上,因此可以不考虑皮带轮模态特性影响,在曲轴系统仿真模型中用集中点质量和惯量表示.双平衡轴机构为了平衡二阶往复惯性载荷,与曲轴后端通过定传动比约束副连接,平衡轴轴承载荷通过平衡轴托架螺栓作用到气缸体上.在NASTRAN 中利用模态综合技术计算出曲轴连接飞轮模型3000Hz 以内的模态中性文件作为多体动力学分析的输入模型.曲轴及飞轮的柔性体模型如图3.图3 曲轴飞轮有限元模型F ig.3 Crankshaft and flyw heel FEA model2.3 主轴承润滑油膜的建立主轴承一般采用动力润滑方式,主轴承油膜起着支撑曲轴、承载气缸压力载荷的作用,而且油膜的流体动力特性随着曲轴转角而变化,具有很强的非线性,它对轴系和气缸体的振动有着重要的影响,因此考虑主轴承载荷还需要建立油膜模型.液力润滑油膜的作用可以通过雷诺油膜方程描述[7]:55x h 35p 5x +55z h 35p 5z =6L X 5h 5x +25h5t.式中:p 为油膜压力,h 为油膜最小厚度,X 为轴颈旋转角速度,L 为润滑油动力黏度,x 为轴颈径向坐标,z 为轴颈轴向坐标,t 为时间坐标.图4 主轴承润滑油膜两种非线性效应示意图Fig.4 Sketch map of o i -l f ilm .s no linear character istic通过对雷诺油膜方程的研究与数值求解可知,润滑油膜非线性效应可以分解为两种效应的叠加,即轴颈在轴承孔内旋转运动产生的离心力对润滑油膜的挤压;轴颈在轴承孔内沿轴向发生倾斜效应产生对油膜压力的分布[8],如图4.3 仿真结果及分析3.1 活塞运动及侧向力结果分析对活塞、缸套间摩擦简化处理,活塞环压在气缸套壁面上,润滑不充分,可以认为活塞环与缸套的摩擦属于临界摩擦.连杆大头与曲柄销摩擦处于高压油膜的润滑状态,属于流体摩擦范畴.气缸体主轴承处载荷受活塞组、连杆组的往复惯性力的影响,文中分析了活塞的往复运动位移曲线.图5为活塞往复运动位移随曲轴转角的曲线,对位移曲线求一阶和二阶导数可以得到活塞的速度和加速度随曲轴转角的曲线.活塞对气缸套的拍击力是发动机气缸体上部最主要的激励源和气缸体上部结构辐射噪声的主要因素,仿真分析得到了各个气缸中活塞的侧向拍击力,如图6.该发动机发火顺序1-3-4-2,侧向力峰值处的曲轴转角对应此发火顺序,也确定了侧向力峰值发生在爆发冲程的上止点左右.图5 活塞运动随曲轴转角的曲线F ig.5 Pisto n kinematical cur ve vs crank -ang le图6 活塞侧向力随曲轴的曲线Fig.6 P iston thrust for ce v s cr ank -angle782浙 江 大 学 学 报(工学版) 第41卷3.2 曲轴各主轴颈轴心轨迹仿真分析结果在对曲轴系统进行动力学仿真分析时,为了避免发动机起动时的各种瞬态不稳定工况,从发动机第四循环开始提取了曲轴转角720b ,即一个工作循环内的仿真结果,得到曲轴各主轴颈轴心轨迹图,如图7.同时分析了刚性气缸体情况下各主轴颈轴心轨迹图,比较两者可以看出存在弹性耦合效应下的轴心轨迹图更加离散,说明主轴承润滑油膜承载压力越大,油膜最小厚度越薄;轴心轨迹还反映出主轴承座孔的偏心轨迹过大会造成轴承座孔失圆、加剧轴承摩擦从而导致主轴承可靠性降低,影响整机寿命.图7 曲轴主轴颈轴心轨迹图Fig.7 Or bits of main -journal center3.3 主轴承载荷仿真分析结果文中对存在非线性润滑油膜作用下气缸体与曲轴系统耦合系统的主轴承载荷进行了计算分析,得到了各主轴承处动载荷,如图8.对结果进行了比较分析,可见主轴承处作用力X 方向显著大于Y 方向,这是由发动机工作时爆发力及往复惯性力的方向所决定的;主轴承载荷各个峰值对应的曲轴转角是该主轴承处两侧相邻气缸的发火时刻;Y 方向载荷作用在气缸体横截面方向,将引起气缸体裙部振动使各个主轴承座孔发生失圆、偏心等现象,造成主图8 各主轴承X 、Y 方向载荷Fig.8 M ainbearing lo ad in X 、Y direction轴承可靠性下降,同时气缸体裙部的辐射噪声主要由主轴承载荷引起,因此,主轴承载荷是制约NVH 性能的主要因素,怎样控制并降低主轴承载荷是国内外进行发动机NVH 研究的主要工作之一.3.4 主轴承润滑油膜仿真结果分析文中取机油的黏温特性符合V ogel 模型[9],G (T )=A #exp (B /(T +C)).T 为热力学工作温度,当机油类型为SAE10W-40时:A =0.114@10-3Pa #s ,B =1306.5K ,C =393.9K .利用ADAM S 中雷诺偏微分方程解的数据库,定制用户自定义子程序,根据每一个迭代步后主轴承载荷和轴心标记偏心率对数据库中数据进行插值,得到下一迭代步的初始条件,依次进行直至收敛,从而得到液力润滑油膜的解,如主轴承油膜最小厚度、主轴承机油流量等.图9为发动机一个工作循环内的主轴承油膜最小厚度随曲轴转角曲线,由图可见油膜最小厚度处曲轴转角提前或滞后对应相邻气缸的发火时刻,油膜的最小厚度对应曲轴转角与主轴承载荷峰值有对应关系.第二、四主轴承油膜最小厚度较其他主轴承783第5期郭磊,等:柴油机曲轴与气缸体系统动力学仿真研究图9 主轴承润滑油膜最小厚度曲线F ig.9 M inimum o i-l film thickness curv e油膜薄,是因为该机在第二主轴承处布置止推片,增大了曲轴该轴段的横向和垂向振动,从而造成该轴承油膜的承载压力变大,最小厚度变薄.第四、五主轴承靠近飞轮端,由于承受输出端反作用载荷以及弹性体飞轮横向振动作用,油膜最小厚度也较薄,第五主轴承在设计时考虑到上述因素,加大了主轴承宽度,这样有效降低了主轴承的承载压力,而第四主轴承油膜的承载压力变大,导致油膜最小厚度比第五主轴承薄.3.5 气缸体表面测点振动加速度频谱图有限元模态综合时可以将弹性气缸体模型表面节点作为外部节点,它们的自由度将被保留,经过动力学仿真可以得到这些测点的时域振动响应,文中从ADAM S 仿真结果中提取了曲轴箱左右侧两点靠近第三主轴承处的振动加速度数据,并进行FFT 变换得到3000H z 内振动加速度频谱图,同时通过试验方法测量了发动机对应位置处加速度频谱,两者比较如图10.通过动力学仿真得到的气缸体表面振动频谱能较好地反映出气缸体结构在实际工作条件下的振动特性,同时说明通过耦合系统多体动力学分析得到的数据是有效的.图10 气缸体表面振动试验数据与仿真数据对比Fig.10 Block vibration ex periment date vs Simulation date4 结 论(1)动力学仿真分析得到活塞运动及拍击力,可为活塞与缸套在摩擦、撞击及流固耦合等非线性条件下的动态响应分析提供载荷边界条件.(2)经计算分析主轴承载荷及主轴颈轴心轨迹,说明气缸体弹性和模态特性对曲轴系统动力学特性有较大影响,且是影响整机NVH 性能的主要因素.(3)利用仿真的方法可以得到主轴承油膜流体动力学特性,如油膜最小厚度、机油流量等数据.(4)通过比较试验和仿真两种方法得到的气缸体表面振动加速度频谱,验证了耦合系统多体动力学仿真结果的有效性.参考文献(References):[1]马大猷.噪声控制学[M ].北京:科学出版社,1987.[2]段秀兵,郝志勇,岳东鹏,等.汽车发动机曲轴扭振多体动力学分析[J].汽车工程,2005,27(2):233250.[3]王辉,姜树李,李德桃,等.6110型柴油机机体组件有限元分析[J].内燃机学报,2002,22(2):447453.[4]徐卫国,黄荣华,赵淼森,等.曲轴强度计算新方法的研究[J].内燃机工程,2004,25(5):5155.[5]陆鑫森.高等结构动力学[M ].上海:上海交通大学出版社,1992.[6]刘月辉.基于虚拟技术的发动机噪声控制研究[D].天津:天津大学,2005:5259.[7]史绍熙.柴油机设计手册(上册)[M ].北京:中国农业机械出版社,1984.[8]T H O M AS S,M A A SSEN F.A new transient elasto -hydrodyna -mic (EHD )bear ing model linkable to A D -A M S [J].SAE Paper,2001.[9]张直明.滑动轴承的流体动力润滑理论[M ].北京:高等教育出版社,1986.784浙 江 大 学 学 报(工学版) 第41卷。

运用ADAMS 进行发动机曲轴系的动力学分析覃文洁 廖日东北京理工大学车辆与交通工程学院 北京 100081摘 要:往复活塞式内燃机的曲轴及连于其上的活塞、连杆、飞轮等各构件的运动、受力及扭转振动是其动力学分析的主要内容。

本文讨论了运用多体系统动力学分析软件ADAMS 进行发动机曲轴系建模和分析的方法,结合有限元分析软件ANSYS 建立了某型车辆V 型六缸发动机曲轴系的多体系统动力学模型,并对其平衡特性和曲轴的扭振响应进行了分析。

关键词:曲轴系,ADAMS ,多体系统动力学1. 引言往复活塞式内燃机的曲轴系是由曲轴及连于其上的活塞、连杆、飞轮等构件组成的,其动力学分析主要包括各构件的运动与受力分析、发动机的平衡性分析以及曲轴系的扭振分析等内容。

作用于系统上的力来自两个方面,一是气缸内的气体爆发压力,二是运动质量产生的惯性力,它们会对机体产生作用力和力矩。

由于这些力和力矩是不可能完全平衡的,就会造成发动机及其支架的振动,导致紧固件松动,个别零件过载损坏,噪音增大,车辆乘员疲劳等不良后果。

因此有必要在发动机设计阶段进行平衡性分析和曲轴系的振动分析,为设计选型和具体的结构设计提供依据。

传统的分析方法是在对各构件进行运动分析的基础上,计算出各自产生的旋转惯性力和往复惯性力,与气体爆发压力合成后求解出对机体的作用力以及曲轴系振动的激振力,这是一个十分繁琐的过程。

运用机械系统仿真软件ADAMS ,通过建立包括活塞、连杆、曲轴、飞轮在内的整个曲轴系的多体系统动力学模型,不仅可以计算出各构件的运动规律和构件间的作用力,还可以进一步进行平衡性分析和振动分析。

本文针对某型车辆的V 型六缸发动机的曲轴系,在ADAMS 中建立其多体系统动力学模型,并进行了相应的动力学分析。

2. 发动机曲轴系的建模方法根据分析的具体内容不同,发动机曲轴系可以建为不同的模型。

对于平衡性分析而言, 由于考虑的是运动构件惯性力的平衡,可采用多刚体系统模型计算,刚体的质量、质心位置及惯性矩可利用CAD 软件(如Pro/E )建立其精确实体模型后分析得到。

基于ADAMS的曲柄压力机运动特性分析与仿真曲柄压力机是一种常见的工业机械设备,主要用于薄板或板材的冲孔、拉延、压缩、成型等加工操作。

在机械工程中,对曲柄压力机的运动特性分析与仿真是非常重要的。

本文将详细介绍基于ADAMS的曲柄压力机运动特性分析与仿真。

ADAMS是机械系统动力学仿真软件,通过建立机械系统的数学模型,可以模拟机械系统的运动、力学特性和动态响应过程。

在曲柄压力机的运动特性分析与仿真中,ADAMS可以帮助我们模拟和分析曲柄压力机的运动状态,包括机械结构的刚度、运动的速度和加速度等。

首先,我们需要建立曲柄压力机的数学模型。

根据曲柄压力机的机械结构和运动形式,我们可以将曲柄压力机简化为一个四杆机构,并建立其动力学方程。

同时,为了考虑曲柄压力机的柔度、非线性以及动摩擦等因素,我们还需要加入适当的运动学约束和惯性元素。

接下来,我们将利用ADAMS来进行曲柄压力机的运动特性分析与仿真。

首先,我们可以通过输入不同的工况参数,比如冲压力、行程和轮廓等,来模拟曲柄压力机的不同工作状态。

然后,我们可以通过监测各个关键点的位置、速度和加速度来了解曲柄压力机的具体运动特性。

例如,我们可以通过监测摆架、摆臂和连杆的运动状态,来了解曲柄压力机的转动角度、角速度以及加速度等。

在曲柄压力机的运动特性分析与仿真中,还可以对曲柄压力机的工作效率、动态响应和稳定性等进行进一步的研究。

例如,我们可以通过改变曲柄压力机的结构参数和工作参数,来优化曲柄压力机的工作效率和稳定性;又例如,我们可以通过引入主动控制和自适应控制等技术手段,来优化曲柄压力机的动态响应和抗干扰性能。

总之,在曲柄压力机的运动特性分析与仿真中,ADAMS可以帮助我们全面、系统地了解曲柄压力机的各种运动状态和特性,从而为曲柄压力机的设计、优化和控制提供重要参考。

为了对曲柄压力机的运动特性进行分析,需要收集与之相关的数据,并对数据进行进一步分析。

以下是可能需要收集的数据:1. 曲柄压力机的材料、尺寸和重量。

第37卷 第5期2008年10月 船海工程SHIP &OCEAN EN GIN EERIN G Vol.37 No.5Oct.2008 2)对有空气辅助的喷嘴,其喷孔直径应尽可能的小,但不能造成堵塞,或通过提高其抗堵塞性能以尽可能地减小喷嘴孔径。

3)为了提高“添蓝”喷雾与废气的混合效果,应尽可能的使喷孔呈径向分布,促使废气与“添蓝”喷雾产生湍流现象,增强混合。

4)在兼顾成本的情况下,尽可能的增加喷孔的数量以便于减小喷孔孔径和增强混合。

喷嘴的种类很多,两相流喷嘴不一定是SCR 系统的最佳选择。

本文只是在有限的试验条件下借助试验方法初步确定影响SCR 系统中NO x转化效率的喷嘴主要因素,为该系统选择喷嘴及优化方向提供指导。

在节能方针的指导下,利用单流体喷嘴将是SCR 系统今后的主要优化方向。

参考文献[1]德国工业标准DIN[S].70070:2005.[2]KO EB EL M ,EL SEN ER M ,KROCH ER O.NO x re 2duction in the exhaust of mobile heavy 2duty diesel en 2gines by urea 2SCR [C ]//Topics in Catalysis Vols.30/31,2004,34244.收稿日期:2008204229修回日期:2008205212作者简介:冯兵兵(1982-),男,硕士生。

研究方向:动力装置结构强度、可靠性与经济性研究。

E 2mail :jianmin917@ 文章编号:167127953(2008)0520061204基于ADAMS 的柴油机曲轴仿真分析冯兵兵,钱作勤,林文武(武汉理工大学能动学院,武汉430063)摘 要:为研究柴油机曲轴在正常工况下载荷的变化规律,建立柴油机曲轴轴系动力学仿真模型,并通过曲轴的模态分析得到曲轴的柔性体模型,通过试验测量瞬时转速与仿真结果对比,验证仿真模型的准确性,在此基础上对柴油机曲轴进行模拟仿真分析,得到曲轴载荷变化的一些规律。

关键词:柴油机;曲轴;动力学仿真;ADAMS 中图分类号:U664.121 文献标志码:ASimulation Analysis of Diesel EngineCrankshaft Based on ADAMSFENG Bing 2bing ,QIAN Zuo 2qin ,L IN Wen 2w u(School of Energy and Power Engineering ,Wuhan University of Technology ,Wuhan 430063,China )Abstract :In order to study the changing law of the loadings upon the crankshaft of diesel engine under the normal condition ,a dynamic simulation model based on ADAMS of the diesel engine crankshaft shafting was built.And a flexible model was created through the modal analysis of the crankshaft.The accuracy of simula 2tion was validated by comparing the numerical results with the testing ones of the instantaneous speed.Some useful rules were obtained by the dynamic simulation analysis of the diesel engine.It was usef ul for the diesel engine simulation based on ADAMS in the f uture.K ey w ords :diesel engine ;crankshaft ;dynamic simulation ;ADAMS 曲轴是柴油机最重要的零部件之一,其可靠性直接关系到整机的安全运转,由于大爆发压力、各种惯性力、附件的不规则阻力矩和外界反作用力,使得轴系在运转时产生剧烈振动。

当激振力矩的频率与内燃机曲轴轴系固有扭转振动频率相同时,还会产生"共振"现象,这将使扭转振动得到巨大的动态放大,从而增加了轴系中所受到的扭转应力,导致轴系发生各种事故,或造成其他附件的工作状况异常,严重时,会出现曲轴断裂等恶性16第5期船 海 工 程第37卷机损事故[1]。

本文借助多体动力学仿真软件ADAMS 中的Engine 模块对柴油机曲轴轴系进行仿真模拟分析,研究柴油机曲轴在正常工况下载荷的变化规律。

1 曲轴模态分析为了真实地反应柴油机实际运行状况,需要建立柴油机曲轴轴系的柔性体模型。

在AD 2AMS 中建立曲轴的柔性体模型,必须先得到曲轴的模态中性文件。

本文以6112柴油机为研究对象,利用有限元软件MSC/NASTRAN 对该柴油机的曲轴作模态分析,图1为曲轴的有限元模型。

图1 曲轴有限元模型表1为曲轴计算模态,列出了曲轴前10阶自由模态固有频率。

6112柴油机的额定转速为2000r/min ,对应的频率为33.3Hz ,由于对柴油机来说只有较低的谐次频率才会引起较大的振动,通常考虑到12谐次,因此对于该柴油机来说即最高频率为399.6Hz ,因而有发生共振的可能。

在ADAMS 中进行仿真计算时,根据需要选择那些对仿真结果贡献比较大的模态。

表1 曲轴自由模态固有频率模态阶数固有频率/Hz157.59263.473153.574161.985212.796274.607442.578644.659713.6610873.252 动力学模型的建立2.1 刚性体模型在ADAMS/Engine 中根据6112柴油机已知的参数进行参数化建模。

对于柴油机曲柄连杆机构,建立模板文件主要包括创建曲轴系统初始拓扑结构、各子部件和设置测试通信变量3个步骤。

柴油机的参数主要包括气缸数、排列方式、冲程数、发火顺序、连杆尺寸和轴承布置等。

首先根据这些参数建立曲柄连杆机构的初始拓扑结构,再根据其结构特点,按顺序创建各子部件及其相互约束关系。

建立的曲轴系统各部件的连接关系可表述为:曲轴除第7档主轴颈与缸体(同与地面)以转动铰链连接外,其他主轴颈都以圆柱铰链与缸体连接,各连杆大端分别以转动铰链与曲轴连接,小端以转动铰链与活塞销连接,活塞销与活塞以转动铰链形式连接,飞轮与曲轴固定连接[2],见图2。

图2 曲轴系统刚性模型2.2 柔性体模型以在模态分析时创建的各曲拐的中心节点为连接点,把MSC.NASTRAN 中生成的模态中性文件(MN F 文件)导入ADAMS 中,把原来的刚性曲轴置换为带有模态信息的柔性曲轴[3~5],见图3。

图3 曲轴系统柔性模型2.3 试验验证为了验证所建模型的合理性,对该柴油机正常工况下的瞬时转速进行了试验测量,同时测量了其中某一缸的气体压力,并把压力作为仿真模型的载荷,其他各缸的压力按柴油机的发火顺序来确定。

仿真计算得到的瞬时转速与实测瞬时转26基于ADAMS的柴油机曲轴仿真分析———冯兵兵,钱作勤,林文武速之间的对比,见图4与图5。

由实测结果与计算结果对比,计算出实测转速平均值1996.87r/min,仿真转速平均值2002.23r/min,平均转速波动率为0.95%,实测瞬时转速的波动量在70r/min左右,仿真计算瞬时转速的波动量在34r/min左右,并且整个曲线。

其产生误差的原因从下面三个方面来考虑:1)所建立的曲轴与实际模型本身存在一定的误差,包括结构尺寸、质量属性等。

2)利用有限元软件计算得到的曲轴模态结果也只是实际曲轴模态的一个大概描述,不能精确描述实际曲轴的真实模态,因而直接影响到仿真结果的准确性。

3)仿真计算时所加载荷与实际有误差,柴油机工作时各缸的工作状况或多或少都存在差异,各缸的气体压力总会存在一定的偏差,由于试验条件的限制没有测量六个缸的气体压力,因此在进行仿真计算时只能根据柴油机的发火顺序,通过相位关系用一个缸的压力来推导其他各缸的压力,导致仿真结果的误差。

通过上面的试验结果分析可以知道所建立的动力学仿真模型具有合理性,因此通过此模型得到的仿真结果具有实用价值。

3 曲轴仿真分析将气缸压力加载到各缸活塞上,在飞轮端加载相应负载,在装配环境中对柴油机曲柄连杆机构进行动力学仿真分析。

主轴承载荷主要是缸内气体压力和往复惯性力共同作用的结果,见图6~图12。

其中实线表示刚性模型主轴承载荷,虚线表示柔性模型主轴承载荷。

36第5期船 海 工 程第37卷从上面的仿真结果图6~图12可以看出:柔性体模型时,第1档和第3档主轴承载荷比刚性体模型时偏小,第4档、第5档和第6档主轴承载荷比刚性体模型时偏大。

表2给出了刚、柔性曲轴系统模型各档主轴承最大载荷对比情况。

可以看出:第4档轴承最大载荷的变化最大,柔性体模型时最大载荷为368kN,刚性体模型时最大载荷为162kN,柔性模型相对于刚性体模型有127.16%的变化量;第2档轴承最大载荷的变化最小,柔性体模型时最大载荷为322kN,刚性体模型时最大载荷为291kN,柔性模型相对于刚性体模型有10.65%的变化量;第1档轴承最大载荷的变化情况与其他6档主轴承载荷的变化情况相反,,柔性体模型时最大载荷为136kN,刚性体模型时最大载荷为436kN,柔性模型相对于刚性体模型有-68.81%表2 各轴承最大载荷的对比轴承号最大载荷/kN刚性体模型柔性体模型相对刚性体模型变化/% 1436136-68.81229132210.65342823744.634162368127.16514022460.00619125432.9878812339.77的变化量。

刚性体模型第1档轴承最大载荷最大,值为436kN,第3档轴承最大载荷次之,值为428kN,第7档轴承最大载荷最小,值为88kN;柔性体模型第4档轴承最大载荷最大,值为368kN,第2档轴承最大载荷次之,值为322kN,第7档轴承最大载荷最小,值为123kN,这是由于往复惯性力和缸内气体压力方向相反,对气体压力有抵消的作用。

4 结论1)测量瞬时转速与仿真计算瞬时转速变化规律比较一致,验证了仿真模型的合理性,为后续的模拟仿真分析奠定了基础。

2)主轴承受力是柴油机机体振动的主要激励,防止产生“共振”现象,对应力集中的部位加强监测和维护,有效地减少事故发生。