绿色环保的汽车内外饰非金属材料研究 边帅

- 格式:pdf

- 大小:294.22 KB

- 文档页数:2

Q/JLY J711 -2015汽车座椅皮革技术要求<秘密级>编制:付晓敏校对:杨豪审核:李莉标准化:伍永会批准:赵海澜浙江吉利汽车研究院有限公司二〇一五年四月前言为规范汽车用座椅皮革的性能,结合企业实际情况制定本标准。

本标准替代了Q/JL Y J7110614A-2012《乘用车座椅皮革技术要求》,本标准与Q/JL Y J7110614A-2012的主要差异为:——修改了定负荷伸长率性能要求;——增加了永久伸长率性能要求;——增加了仿皮缝合强力的要求;——增加了真皮尺寸变化率、防霉性要求;——增加了浅色皮革表面抗污性要求;——修改了真皮经向、纬向抗张力要求;——修改了真皮、仿皮(主面料)、仿皮(辅面料)断裂伸长率要求;——修改了真皮撕裂强力的要求;——修改了抗张力、断裂伸长率、撕裂强力试验方法;——修改了耐光照色牢度的试验方法;——修改了气味性要求;——修改了仿皮雾化性能要求。

本标准由浙江吉利汽车研究院有限公司提出。

本标准由浙江吉利汽车研究院有限公司NVH及环保性能开发部负责起草。

本标准主要起草人:付晓敏、杨豪。

本标准于2015年4月15日发布,2015年4月20日实施本标准历次版本更替信息如下:——Q/JLY J7110614A-2012(JLYY-JT39-08首次发布,Q/JLY J7110614A-2012第一次修改。

)I1 范围本标准规定了汽车座椅用真皮、仿皮等的技术要求及实验方法。

本标准适用于2015年4月30日之后新研发及正在研发的汽车座椅套、坐垫、头枕等皮革,2015年4月30之后的产品可参照执行。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 250-2008 纺织品色牢度试验评定变色用灰色样卡GB/T 251-2008 纺织品色牢度试验评定沾色用灰色样卡GB/T 3920-2008 纺织品色牢度试验耐摩擦色牢度GB/T 8808-1988 软质复合塑料材料剥离试验方法GB/T 11547-2008 塑料耐液体化学试剂性能的测定GB/T 13773.1-2008 纺织品织物及其制品的接缝拉伸性能第1部分:条样法接缝强力的测定GB/T 16578.1-2008 塑料薄膜和薄片耐撕裂性能的测定第1部分:裤形撕裂法GB/T 17928-1999 皮革针孔撕裂强度测定方法QB/T 2537-2001 皮革色牢度试验往复式摩擦色牢度QB/T 2707-2005 皮革物理和机械试验样件的准备和调节QB/T 2709-2005 皮革物理和机械试验厚度的测定QB/T 2710-2005 皮革物理和机械试验抗张强度和延长率的测定QB/T 2714-2005 皮革物理和机械性能耐折牢度的测定QB/T 2726-2005 皮革物理和机械性能耐磨性的测定Q/JLY J711034B-2012 车内非金属材料雾化性限值要求及试验方法Q/JLY J711291-2008 汽车内饰材料挥发性有机物限值要求Q/JLY J7110279B-2014 汽车内外饰非金属件耐光老化试验规范Q/JLY J7110335A-2011 汽车非金属材料阻燃性限值要求及试验方法Q/JLY J7110538A-2012 车内非金属材料气味性试验方法Q/JLY J7110738A-2012 乘用车非金属零部件耐光老化性能技术要求3 术语和定义3.1真皮指动物原皮,经过物理或者化学处理后的天然产品。

车身钣金边缘防腐研究作者:文/刘伟利斌袁进兵来源:《时代汽车》 2018年第10期摘要:随着消费升级,顾客对乘用车车身防腐需求提高,由于电泳工艺边缘效应,钣金边缘是电泳漆膜防腐薄弱部位,如何提高钣金边缘防腐性能成为钣金防腐领域研究的重点工作。

通过对不同毛刺状态的钣金进行盐雾试验,发现了毛刺对钣金防腐性能的影响规律。

关键词:毛刺;钣金;防腐性能随着消费升级,顾客对乘用车车身防腐需求提高。

车身是由众多的钣金冲压件焊接而成,在冲压车间在冲裁钢板时产生了钣金的切边,车身防腐主要靠涂装电泳上漆防护,然而,钣金切边是我们电泳上漆薄弱的区域(也是顾客投诉车身锈蚀问题的高频区域)。

那是什么原因导致切边处容易发生锈蚀问题呢?经过研究发现钣金切边尖端的表面曲率小,电泳时由于尖端放电现象的存在,电流密度较大,电沉积首先发生在这些部位,随着电泳过程的进行,漆膜逐渐增厚、电阻增大、绝缘程度增加,该部位的电流密度逐渐减小,然后电沉积才进入到相邻区域。

涂料固体组分集中在尖端部位析出,边角覆盖性较好。

但在烘烤后尖端部位涂层厚度因涂料表面张力作用会发生明显的减少。

尖端部位的金属特别薄,温度较其它部位升高较快,该部位底部涂料温度迅速升高,引起对流,底部物料从底层向上迁移到达顶点。

表面张力随温度的上升而下降,到达顶点物料的表面张力与周围物料相比较低,周围物料对顶点物料产生沿两侧的横向外力,结果引起该处物料向外流动,流动时又带动一些物料一起迁移;同时底部被加热的温液继续上升至表面,加强了初始的流动。

这样最初不流动的液层变得不稳定,尖端部位的涂层逐渐向两侧移动,变薄,造成切边漆膜覆盖效果差。

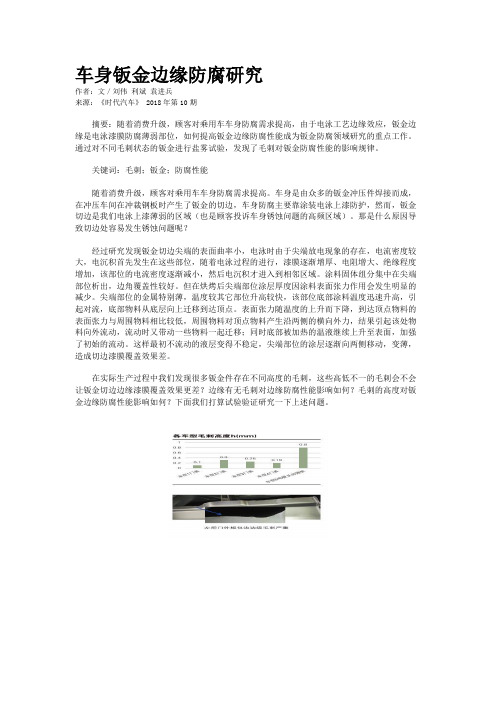

在实际生产过程中我们发现很多钣金件存在不同高度的毛刺,这些高低不一的毛刺会不会让钣金切边边缘漆膜覆盖效果更差?边缘有无毛刺对边缘防腐性能影响如何?毛刺的高度对钣金边缘防腐性能影响如何?下面我们打算试验验证研究一下上述问题。

1钣金有无毛刺的防腐效果研究(1)取同一批次的冷轧试板,打磨处理一侧边作为零毛刺试验对象,另一侧边不处理作为正常毛刺对比。

卡车外饰漆面感官质量评价和提升的探讨党江波; 王冰; 李琳【期刊名称】《《汽车实用技术》》【年(卷),期】2019(000)018【总页数】3页(P211-212,243)【关键词】外饰; 漆面; 评价; 提升【作者】党江波; 王冰; 李琳【作者单位】陕西重型汽车有限公司汽车工程研究院陕西西安 710200【正文语种】中文【中图分类】U445卡车外饰与轿车外饰存在较大的区别,主要体现在以下几点:(1)零件种类:轿车外饰主要包括前保险杠、后保险杠和观后镜,种类相对较少。

卡车外饰包括面罩、保险杠、门下装饰版、侧饰板、导流罩等,单车型最多达40余种外饰,外饰零件相对较多。

(2)材料类别:轿车外饰多以PP和ABS等塑料为主,少量SUV车型采用玻璃钢尾门;卡车外饰包括了PP、PBT、PA66、PET、ABS以及各种聚酯玻璃钢等材料,种类相对较多。

无论轿车外饰还是卡车外饰,大多数均需喷涂油漆与驾驶室本体进行一致性匹配或者局部套色匹配,要求保持与车身相同的漆面感官质量,如色彩、光泽、闪烁、桔皮、丰满度等。

国内卡车针对外饰漆面仅设置DOI或者PGD等的综合评价指标,几乎不设与人眼视觉相关性更强的长波、短波细分指标,或仅设置用于漆面桔皮评级的R值或者CF值指标,特别是毛坯底材或者底漆纹理对中面涂层的桔皮的影响,因缺少细分指标,直接影响着漆面目视质感。

影响面漆感官质量的评价标尺很多,主要有四个:色彩、金属闪烁感、漆面丰满度、漆面镜面效果(含桔皮和成像)。

根据大数据统计结果,金属银灰是在全球卡车第一色系,其次是白色系,而红色仅排第三位,但国内卡车用色,红色系却以绝对的比例排在卡车色系的第一位。

受企业文化、车型特点和国情差异的影响,国内与国外卡车公司主打色系有着明显的区别,国内卡车基本都以红色系为自己的主打色,这与国人的喜好存在密切关系;国外卡车主色系与国内完全不同,相较国内色彩多元化更强,用色比较高冷。

评价色彩的标尺主要有Lab和LCH色域体系,其中L代表明度,a为红绿,b为黄蓝,C代表饱和度,H代表对于色相,饱和度较高的颜色,一般建议采用LCH体系评价,人眼更愿意追寻极致的L值和C值。

汽车内饰用皮革的耐候性加速检测方法研究俞凌云;徐畅;杨平;刘菲;周磊;吴孟茹;帅培强;李小晶【摘要】An accelerated weather test method was studied for automotive upholstery leather, through comprehensive test of light intensity, temperature, humidity and test time. In a relatively short period of time, an aging process was simulated actual use environment for automotive upholstery leather, so that it could be rapid evaluation of the performance of automotive upholstery leather.%汽车内饰用皮革耐候性加速试验进行了光照强度、温度、湿度和测试时间的综合性条件的研究.在较短的时间内,模拟汽车内饰用皮革在实际使用环境下的老化过程,快速评价汽车内饰用皮革的性能.【期刊名称】《皮革与化工》【年(卷),期】2017(034)005【总页数】3页(P21-23)【关键词】耐候性;加速检测;皮革;汽车内饰【作者】俞凌云;徐畅;杨平;刘菲;周磊;吴孟茹;帅培强;李小晶【作者单位】四川出入境检验检疫局检验检疫技术中心,四川成都610041;四川出入境检验检疫局检验检疫技术中心,四川成都610041;四川出入境检验检疫局检验检疫技术中心,四川成都610041;四川出入境检验检疫局检验检疫技术中心,四川成都610041;天津出入境检验检疫局工业品安全技术中心,天津300201;四川出入境检验检疫局检验检疫技术中心,四川成都610041;四川出入境检验检疫局检验检疫技术中心,四川成都610041;福建出入境检验检疫局检验检疫技术中心,福建福州350007【正文语种】中文【中图分类】TS57中国从2009年起连续5年汽车销售量均居全球第一,汽车内饰影响着汽车的观赏性以及乘坐的舒适性,除满足自身功能以外,还应让用户感到舒适方便。

Q/JLY J711 -2009车内非金属材料气味性试验方法编制:校对:审核:审定:标准化:批准:浙江吉利汽车研究院有限公司二〇〇九年三月前言来自车内非金属材料(布料,化纤,板材,地毯,垫料,绝缘体,毛毡,发泡海绵,塑料,橡胶等等)在高温和高湿度条件下散发出的气味是造成车内空气污染的主要原因之一。

为了防治车内空气污染,改善车内环境质量,实现对车内非金属材料环保质量的统一控制,确保汽车能够满足国内外汽车环保法规要求,提高汽车品质,为消费者营造一个安全环保的乘车环境,参照相关资料,并结合本企业的具体情况特编制本标准。

本标准是对JLYY-JT146-04《汽车内饰材料气味性试验方法》的修订。

与JLYY-JT146-04相比,主要差异如下:——对标准名称进行重新定义;——对前言进行了补充;——增加了专业术语;——对样件要求进行重新定义;——对试验仪器进行重新定义;——对试验步骤进行重新定义;——对评定等级表示方式进行重新定义;——对原有的章节进行重新编排。

本标准由浙江吉利汽车研究院有限公司提出。

本标准由浙江吉利汽车研究院有限公司综合技术部材料科负责起草。

本标准主要起草人:李莉金建伟本标准于2009年3月1日发布并实施。

于2004年12月第一次发布;本次修订为第一次。

1范围本标准规定了车内非金属材料气味性试验步骤和评定、结果表述的方法,以及样件、试验仪器要求。

本标准适用于车内非金属材料气味性的测定。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

JLYY-JT143-04 塑料材料、纺织品、纤维板、木料预处理的试验方法3 术语气味性材料或零部件在规定的温度和气候条件存放时释放出具有明显可察觉到的挥发性组分。

136AUTO TIMEAUTOMOBILE DESIGN | 汽车设计1 引言伴随着科技发展和智能驾驶技术的到来,为满足客户对汽车驾驶性和舒适性的需求,汽车的设计和研发不断朝着一体化和智能化发展[1-2]。

汽车内饰设计将成为汽车设计的关键,透光材料装饰也在越来越多地应用到汽车内饰表面中,从而提升优良的人车交互体验[3]。

真木材料因其具备的环保、轻量和可塑性强等特点,大量地应用与汽车内饰件中,并从单纯的装饰功能向智能集成方向发展[4]。

透光木皮具体效果是指在背部光源的作用下,将设计的图案、文字和LOGO 等清晰显示在汽车真木装饰件上。

本文针对透光表皮材质透光率低及表面图标显示不清晰等问题,以木皮为研究对象开展相应透光率实验及图标透光研究。

2 木皮透光率实验研究2.1 实验数据集本文分别选取黄杨木、枫木、樱桃木、法国梧桐木、柚木、雀眼木和欧椴木等木皮为研究对象,如图1所示。

木皮厚度为0.3mm —0.5m m ,木皮经过增白化学处理。

图1 木皮材料(a)黄杨木 (b)枫木 (c)樱桃木 (d)法国梧桐木(e)柚木 (f)雀眼木 (g)欧椴木2.2 实验设备和环境实验所用设备为KONICA MINOLTA 公司生产的型号为CS-2000分光辐射亮度计,使用CS-S10w 专业版数据处理软件控制CS-2000进行测量,实现透光率实验数据管理和分析。

所有实验都在无外界直接照射光源的密闭室内进行,室内温度保持在25±5℃,室内相对湿度控制在60%以下。

2.3 实验结果与分析透光率实验采用木皮在标准光源作用下的透光能力作为评价指标。

具体测量过程为:首先测量光源的亮度Lv 值及记录色度坐标x 、y 值;然后将木皮覆盖住光源,记录亮度Lv1值;最后通过计算得出木皮的透光率。

本研究通过设置不同的参数开展多轮实验并对实验结果比较分析。

实验一:喷漆前后色板木皮的透光率测试实验以PC/GF20材料为基材,使用汉高胶水将木皮集成到基材上,喷漆原料为T88棕色油漆。

绿色环保的汽车内外饰非金属材料研究边帅

发表时间:2018-07-02T11:50:13.237Z 来源:《电力设备》2018年第9期作者:边帅

[导读] 摘要:汽车内饰涉及到诸多的部件,这些部件组合起来为驾驶人员与乘坐人员提供了一个舒适的车内环境。

(河北御捷车业有限公司研究院河北邢台 054800)

摘要:汽车内饰涉及到诸多的部件,这些部件组合起来为驾驶人员与乘坐人员提供了一个舒适的车内环境。

尤其是随着材料学的发展,汽车的内饰所采用的材料也在不断的更新,如座椅的面料,车内座椅内部的骨架等等。

尤其是一些改性材料的出现,不但增加了车内的舒适度,还增加了车内的功能。

因此,本文针对传统汽车内饰材料的弊端以及汽车中新型材料的应用这两方面进行分析研究,以促进我国汽车行业的发展。

关键词:绿色环保;汽车内外饰;非金属材料

1 引言

随着时代的脚步,人们的价值观和消费观也在不断进步,人们对身体质量和健康水平的追求在不断提高,低碳环保成为人们的关注焦点。

汽车对环境问题是一项重大的威胁,为了达到我国可持续发展的目标,要将绿色环保概念引入到汽车装饰行业中。

汽车的装饰就是对汽车内部和外部进行装饰。

为了满足消费者对汽车内部舒适度和外观设计绿色环保的要求,汽车厂商要选择绿色环保的汽车内外饰材料对汽车进行装饰,达到减少汽车对环境造成的污染,为我国汽车行业的稳定打下坚实的基础。

2 传统汽车内饰材料的弊端

2.1 传统材料舒适可靠性低

汽车虽然是一种代步工具,但是,由于其内部存在一定的空间,因此,只有具备一定舒适度的内部环境才能够为驾驶员以及乘坐人员提供良好的车内环境。

由此可见,材料的舒适度是进行汽车制造时车内饰材料选择的重要原则之一。

但是,与之相对的,传统的汽车内饰当中所采用的一些传统材料舒适度较低是不可否认的事实,且在安全可靠性当中存在一定的局限性和缺陷。

由于传统材料自身的特点,可能难以满足人体工程学的要求,乘客与驾驶员在长时间的坐在车内环境中会产生较大的疲劳感,降低舒适度。

由于汽车这种交通运行方式自身的特点,很容易产生一些交通事故,严重情况时可能会引发火灾。

传统的车内饰材料不但没有阻燃效果,可能自身就具备易燃易爆性,一旦触发火灾,后果不堪设想。

因此,我们需要选择一些新型的车内材料,其需要在具备一定舒适度的基础上存在一定的阻燃特性。

另外,在材料与乘员直接接触的部位需要有一定程度的保护效果,进行保护乘客与驾驶员的安全。

2.2 传统内饰材料安全健康性较差

传统汽车内饰材料的舒适度不足,可靠性较低只是其一方面的缺陷,另一方面,它在自身的材料安全性当中也存在不足。

传统的汽车内饰采用的材料大多是经过化工生产得来的,这些材料有可能会释放出一些对人体有害的气体与物质,例如甲醛等。

特别是车内环境相对狭小,如果这些内饰材料能够释放出对人体有害的气体,会进一步对驾驶员与乘客的身体造成难以想象的危害,这是传统车内饰材料安全健康性较差的体现。

因此,在进行车内饰的选择时,需要考虑的一点,便是其天然特性,最好选择一些天然性的纤维织物,这些物质基本不会释放出对人体有害的物质,维持车内环境,保证人体安全。

值得注意的另一点,是在进行车内饰选择时,充分考虑各种材料,最后最好选择同种类的内饰材料,能够节约能源,降低成本,减少浪费。

2.3 传统材料不抗菌

由于车内环境的特殊性,很难对各个角落进行彻底的清除打扫,这就使得如果不注意车内环境的保护,很容易滋生细菌,侵害人体。

传统的车内饰材料对这些部分的考虑不足,没有涉及到抗菌材料,因此,传统材料并没有很好的抗菌特性,随着使用时间的延长,车内打扫清楚的不彻底,使得细菌的滋生越来越严重,严重时可能会导致疾病的出现。

而通过新型抗菌材料的研发,在一定程度上减少汽车环境内部的细菌滋生,进而提升汽车内部的卫生度与安全性,这是传统的汽车内饰材料所不具备的。

另外,新材料的使用还可以增加舒适度,提升档次,进而提升汽车的品位。

合理的设计以及合理的材料使用能够在一定程度上降低汽车制造所需的成本,节约资金以及能源的投入,进而增加经济效益。

由于汽车中可能会存在儿童,儿童对于细菌的抵抗力较弱,如果不做好车内抗菌措施,对儿童的身体可能会产生较大的影响。

3 低成本材料的选择

在汽车的外部装饰过程中,选用免喷漆材料可以免去喷漆前的表面预处理、正式喷漆和后续的干燥过程,而是通过模具铸造获得成品的。

选用这种材料不但大大降低了汽车装饰过程中的成本费用,同时也提高了优质材料的比例,获得了汽车厂商的一致好评。

在对免喷漆的项目进行施工过程中要注意以下几点问题:(1)要选用光泽度高、耐候性能强、耐化学性强以及低毒不易挥发的材料;(2)相在关部件包括浇口、排气模具表面抛光的设计方面要合理科学;(3)要注意色彩格调的选择,设计出消费满意的模具进行铸造,达到采用传统喷漆方法的效果,实现对之前喷漆过程的完全取代。

4 新型汽车材料的开发及应用

4.1 纳米复合材料

该材料是最近兴起的一种纳米复合材料。

由有机聚合物基体与纳米无机分散相(至少有一维小于100nm)组成。

由于尺寸效应、大比表面积和强界面组合,纳米复合材料具有许多优异的性能,如强度高、耐热、抗紫外线、色泽稳定、质量较轻、阻燃、阻隔性好,加工性能好等。

另外,由于纳米粒子尺寸小于可见光的波长,纳米塑料还可以显示出良好的透明度和较高的光泽度。

纳米复合材料与传统热塑性聚烯烃部件的体积相当,但由于所加纳米粒子的最少,因此成本较低。

纳米部件与热塑性塑料制品的生产程序一样。

无需更改模具的设计或考虑个别模具的设计。

其主要应用对象为保险杠、散热器、底盘、车身外板、车轮护罩。

活动车顶及其他保护胶条等外装件。

仪表和内饰板、安全气囊等内饰件等。

4.2 长玻璃纤维增强聚丙烯(LGF-PP)

STAMAX公司近年来开发了一种高弹性模最复合材料LGF-PP,玻璃纤维的长12-25mm。

该复合材料具有较低的密度、较高的强度、模量、韧性、更好的耐低温、抗疲劳以及低廉的价格、可循环使用等性能。

LGF-PP较高的力学性能及其良好的成型加工性能(注射、挤出、压制、层压均可)越来越多的受到汽车开发商的青睐。

LGF-FP可取代现有的材料,用于仪表板托架、保险杠梁、防溅板、车门和工FEF等零部件。

宝马公司在微型底盘汽车的前端部件系统采用30%的玻璃纤维增强的PP材料。

该材料通过集成悬挂式前端部件系统来降低

成本,与GMT相比可以减少30%的部件质量。

而美国DOW化学公司使用该公司最新的结构粘结系统(LESA)并以长玻璃纤维增强的PP加入到钢铁之中,形成一种塑钢混合体系。

它只是一种环氧丙烯粘合剂将PP与金属结合起来并且不用燃烧处理及电晕处理。

从长远来看,以上这两种技术因具有巨大的经济效益和性能效益。

应用前景将十分广阔。

结语

随着科学技术的发展和绿色环保概念的不断普及,汽车内外饰非金属材料的研究也在不断突破,人们寻求更轻、更安全、更低廉的材料实现汽车产业的革命性突破,从而推动汽车产业的不断发展。

我国的汽车制造技术也会不断的进步,并向着高性能的塑料应用方向落实建设。

参考文献:

[1] 王小亮,李明远,史永辉.塑料材料在汽车内外饰中的运用[J].工业,2016(2):00159.

[2] 王亮,黄江玲,刘丹丹.汽车内饰零部件及其材料VOC含量分析的采样方法[J].汽车工艺与材料,2012(01):12-17.

[3] 张玉平,聂伟.浅谈塑料材料在汽车内外饰中的运用[J].工程技术:全文版,2016(10):00227.。