模具抛光知识整理_完整版

- 格式:ppt

- 大小:801.00 KB

- 文档页数:14

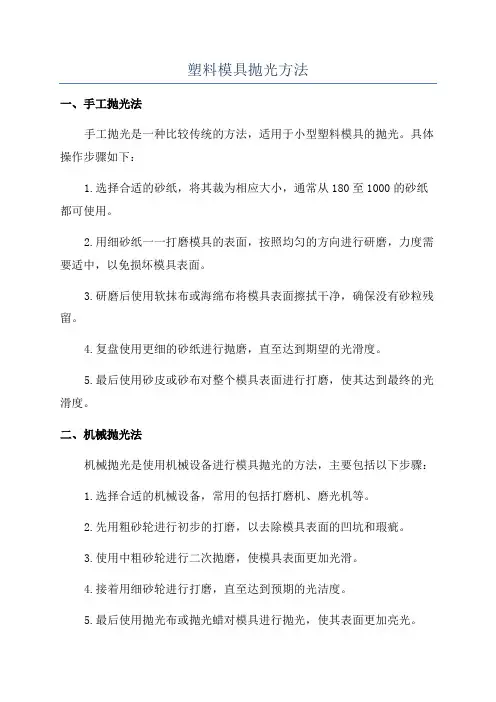

塑料模具抛光方法一、手工抛光法手工抛光是一种比较传统的方法,适用于小型塑料模具的抛光。

具体操作步骤如下:1.选择合适的砂纸,将其裁为相应大小,通常从180至1000的砂纸都可使用。

2.用细砂纸一一打磨模具的表面,按照均匀的方向进行研磨,力度需要适中,以免损坏模具表面。

3.研磨后使用软抹布或海绵布将模具表面擦拭干净,确保没有砂粒残留。

4.复盘使用更细的砂纸进行抛磨,直至达到期望的光滑度。

5.最后使用砂皮或砂布对整个模具表面进行打磨,使其达到最终的光滑度。

二、机械抛光法机械抛光是使用机械设备进行模具抛光的方法,主要包括以下步骤:1.选择合适的机械设备,常用的包括打磨机、磨光机等。

2.先用粗砂轮进行初步的打磨,以去除模具表面的凹坑和瑕疵。

3.使用中粗砂轮进行二次抛磨,使模具表面更加光滑。

4.接着用细砂轮进行打磨,直至达到预期的光洁度。

5.最后使用抛光布或抛光蜡对模具进行抛光,使其表面更加亮光。

三、化学抛光法化学抛光是利用化学物质对模具表面进行处理,以达到抛光的目的。

具体步骤如下:1.在干净的容器中准备抛光液,可以根据具体要求选择合适的化学品,例如研磨石、酒精、氧化铝等。

2.将模具浸泡在抛光液中,保持一段时间,使化学物质渗透到模具表面。

3.取出模具,用清水冲洗干净,以去除残留的抛光液和化学物质。

4.用抛光布或海绵布对模具进行擦拭,直至达到期望的光滑度。

综上所述,塑料模具抛光方法可以通过手工抛光、机械抛光和化学抛光等途径来实现。

在具体操作时,需要根据实际情况选择合适的方法,并注意保护模具表面,避免损坏。

同时,抛光过程中也需注意安全,避免化学物质对人体造成伤害。

塑料模具抛光的好坏直接关系到制品的质量,因此,在选择抛光方法时需根据具体要求和条件权衡利弊,以达到最佳的抛光效果。

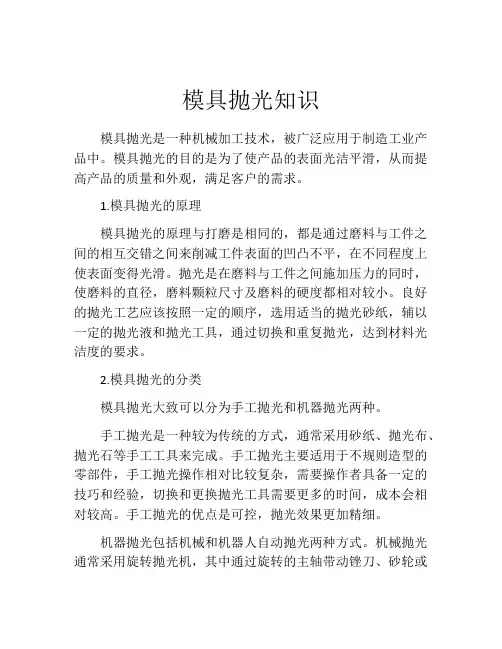

模具抛光知识模具抛光是一种机械加工技术,被广泛应用于制造工业产品中。

模具抛光的目的是为了使产品的表面光洁平滑,从而提高产品的质量和外观,满足客户的需求。

1.模具抛光的原理模具抛光的原理与打磨是相同的,都是通过磨料与工件之间的相互交错之间来削减工件表面的凹凸不平,在不同程度上使表面变得光滑。

抛光是在磨料与工件之间施加压力的同时,使磨料的直径,磨料颗粒尺寸及磨料的硬度都相对较小。

良好的抛光工艺应该按照一定的顺序,选用适当的抛光砂纸,辅以一定的抛光液和抛光工具,通过切换和重复抛光,达到材料光洁度的要求。

2.模具抛光的分类模具抛光大致可以分为手工抛光和机器抛光两种。

手工抛光是一种较为传统的方式,通常采用砂纸、抛光布、抛光石等手工工具来完成。

手工抛光主要适用于不规则造型的零部件,手工抛光操作相对比较复杂,需要操作者具备一定的技巧和经验,切换和更换抛光工具需要更多的时间,成本会相对较高。

手工抛光的优点是可控,抛光效果更加精细。

机器抛光包括机械和机器人自动抛光两种方式。

机械抛光通常采用旋转抛光机,其中通过旋转的主轴带动锉刀、砂轮或其它抛光工具,使用自来水冷却,捕捉机夹固定在刀柄上的刷子,来完成抛光的过程。

机器抛光比手工抛光速度更快,效率更高,可以很好的保证抛光表面的平整度和效果,但机器还需要投入大量的成本进行维护和保养。

自动抛光使用的一般是机器人,一般使用的是六轴或七轴运动机器人,通过自动切换和筛选不同的工具和不同的液体抛光材料来完成抛光的过程。

自动抛光的优点在于高效率,高精度,适用于不同时期的生产任务,缺点在于成本比较高,需要占用大量的设备空间。

3.模具抛光的步骤(1)粗磨:采用较粗的砂纸或磨料,通过工具的移动交错,去除工件表面的凹凸不平,使表面变得平滑。

(2)中磨:采用中等粗度的抛光砂纸和抛光液,进一步抛光工件表面。

(3)细磨:采用细磨砂纸,重复上述的移动、交错抛光过程,直至工件表面光滑如镜。

(4)抛光:使用抛光膏完成最后的工艺,完成最终加工工艺,使工件保持光滑亮丽的表面。

第三节高光模具表面异常的修复方法一、高光面或晒纹面模具异常时的修复方法:1.模面严重粘胶时:用丙酮泡浸粘胶部位,直至胶料被溶解为糊状,然后用竹条卷上棉花在丙酮液里擦拭,直到胶料完全擦干净为止。

2.模面中度粘胶时:用面巾纸或布碎洒上开油水或丙酮,施加一点压力将粘在模具上的胶料擦掉然后清洁干净。

注意此法用在底壳蚀纹的部位,高光位置与面壳不可用碎布,不可用力擦。

3.产品“底壳蚀纹发亮”:★用牙刷配小量钢砂在发白部位擦拭两分钟,然后清洁干净。

★用牙刷配全效金属护理膏在发白部位擦拭两分钟然后清洁干净。

★用洗模水喷到面巾纸上轻轻擦拭发白部位,然后清洁干净。

4.模具爆水管时的紧急处理措施:立即用洗模水冲洗模面,防止生锈。

5.产品有“白印、且内外框拉伤”:用化妆棉配3.5#与3#钻石膏混合使用抹模,然后用化妆棉配1#钻石膏修光,注意带一点暗力,动作不能太快,抹完后清洁。

或用化妆棉配3.5#与1#钻石膏混合使用,注意面壳抹模时带一点暗力,压力不能过大,动作不宜太快,然后化妆棉配1#钻石膏修光。

然后清洁干净即可。

6.产品出现“抹油或水点”时:用化妆棉配1#钻石膏带一点暗力轻轻擦拭,动作不可太快,然后清洁干净。

7.产品出现“白印”:将绿色防锈剂喷在白印位置用化妆棉或面巾纸带点暗力轻轻擦拭,然后清洁干净,如果光洁度不够,再用化妆棉配1#钻石膏修光。

二、各种模具表面异常处理对策:1.模面上小点共有5种情况:油点、水点(水印)、金属粉点、模点、麻点。

每种情况不同的处理方法。

1.1.油点、水点水印:◆原因分析:是模具在注塑工艺调试机或生产的过程中,将工业油类或水溅到模面上形成的;◆处理方法:我们可考虑用方法6来处理,如果此法用后还有模印,可考虑用方法5,然后用方法6修光,最后清洁。

1.2.金属粉点:◆原因分析:模具前模与后模在注塑工艺时某些插穿位或封胶位锁模太紧或封胶太紧,磨擦出来落在模面的粉末贴附于模腔内,下一啤成型时,反映在产品表面上;◆处理方法:用洗模水喷在面巾纸上抹干净即可。

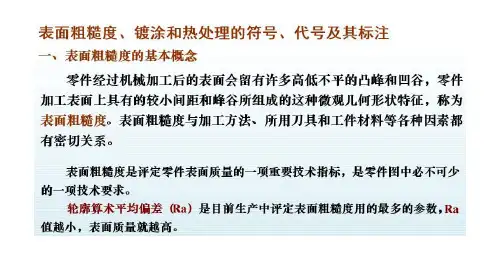

第二节模具镜面抛光知识简介一、模具镜面抛光加工的标准分为四级:A0=Ra0.008µm; A1=Ra0.016µm; A2=Ra0.032µm; A3=Ra0.063µm;二、什么是模具镜面抛光?定义:在不损伤工件的形状之下,尽可能减小表面粗度的作业。

镜面抛光直接取决于光洁度的高低,直接解释为像镜面一样光洁,抛光后的表面粗糙度至少Ra0.16µm以下才可达镜面要求。

三、为何要进行模具镜面抛光?1)赋予产品光学性能及外观上的价值。

2)减少树脂的流动阻抗,改善填充;3)降低产品脱模摩擦,改善产品脱模(但模腔越光滑越易形成真空,软胶模腔需要有一定粗糙度,避免吸附);4)提高工件间的接合精度,消除树脂的溢出。

5)提高模具的刚性,延长模具寿命。

金属模具不易生锈。

四、镜面抛光的方法有哪些?镜面抛光分成机械镜面抛光和化学溶液(化学分解(气体、液体、固体))镜面抛光。

还有电解、热分解、蒸发(镭射、电子束)、溅射、化学附着、电化学附着、热附着、物理附着等工艺。

化学溶液镜面抛光是使用化学溶液进行浸泡,去除表面氧化皮从而达到光亮效果。

机械镜面抛光是在金属材料上经过磨光工序(粗磨、细磨)和抛光工序(WENDT三步抛光)从而达到平整、光亮似镜面般的表面。

本节重点讲解机械镜面抛光的方法与工序:1.磨光工序:磨光的目的是为了获得平整光滑的磨面。

此时磨面上还留有极细而均匀的磨痕。

磨光分为粗磨和细磨两种。

◆粗磨:粗磨是将粗糙的表面和不规则外形修正成形。

◆细磨:经过粗磨后金属表面尚有很深的磨痕,需要在细磨中消除,为抛光做准备。

2.表面抛光工序:抛光工序是为了获得光亮似镜的表面加工过程。

多数采用抛光轮来反复磨光后的零件表面上极微小的不平,通用于镀层表面的修饰。

抛光是镀层表面或零件表面最后-道工序,其目的是要消除在磨光工序后还残留在表面上的细微磨痕。

理想的抛光面应该是平整、光亮、无痕、无浮雕、无坑、无金属扰乱层的似镜面状态的表面。

第二:使产品很容易脱模,使塑料不被粘在模具上而脱不下来。

第三:减少树脂的流动阻抗,改善熔体的流动。

第四:在减短顶出时间与注射时间后,则生产注塑周期减短。

第五:提高金属模具对合面的精度,消除树脂的溢出(毛边)。

第六:改善材料表面的耐腐蚀性、耐磨性。

第七:提高金属模具的刚性,延长寿命,金属模具不易生锈。

但有时对于薄壁与小件产品,模具表面太光洁,会吸附产品于型腔,产品不能掉落,而出现压模的情况。

模具抛光时,不要一开始就使用最细的油石、砂纸、研磨抛光膏,那样是不能把粗的纹路抛掉的。

因此,要先从粗的油石,砂纸或者研磨抛光膏打磨,然后再换比较细的油石、砂纸或研磨抛光膏进行打磨,最后再用最细的研磨抛光膏进行抛光。

这样看起来好像比较麻烦,工序多。

实际上并不慢,一道接一道的工序,将前面粗的加工纹路打磨掉,再进行下面的工序,不会返工,一次走下来就可以使模具的光洁度达到要求。

产品外观的需要往往要求塑料模具型腔的表面达到镜面抛光的程度。

而生产光学镜片、镭射唱片等模具对表面粗糙度要求更高,因而对抛光性的要求也极高。

一、抛光方法:目前常用的抛光方法有以下几种:机械抛光、化学抛光、电解抛光、超声波抛光、纳米抛光、磁流抛光等。

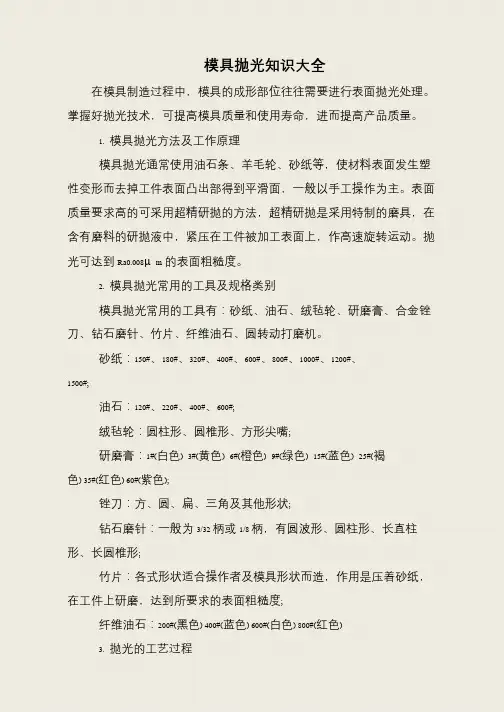

1、机械抛光:机械抛光是靠切削、材料表面塑性变形去掉工件表面凸出部而得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸、钻石膏等,以手工操作为主,特殊零件如回转体表面,可使用转台、抛光机等辅助工具,表面质量要求高的可采用超精研抛的方法。

转速200~600转/分钟,抛光盘上铺以不同材料的抛光布。

超精研抛是采用特制的磨具,在含有磨料的研抛液中,紧压在工件被加工表面上,作高速旋转运动。

利用该技术可以达到Ra0.008μm的表面粗糙度,是各种抛光方法中最高的。

光学镜片模具常采用这种方法。

特点:成本低,操作简单,但效率低,抛光表面不均匀,抛光时间难掌握,适宜小面积的表面处理。

2、化学抛光:化学抛光是让材料在化学介质中表面微观凸出的部分较凹部分优先溶解,从而得到平滑面。

手工给模具抛光的技巧模具制作是工业生产中不可或缺的一环。

为了保证产品的质量和精度,模具制作过程中必不可少的一步就是抛光。

抛光是将模具表面进行光滑度加工的过程,让模具表面更加光滑,不仅可以提高产品的外观质量,还可以减少产品表面的氧化和腐蚀。

手工给模具抛光的技巧如下:一、准备工具手工抛光需要准备的工具有:砂纸、钢丝球、砂轮、手抛光机等。

选用不同的工具可以获得不同的效果,根据模具材质和要求选择适合的工具很重要。

二、表面清洗首先要进行模具表面的清洗,去除表面的油污、灰尘和其他杂质,使表面平整干净。

清洗可以采用溶剂清洗、蒸汽清洗、酸洗、碱洗等方法。

三、修整表面进行抛光之前,需要对模具表面进行修整。

对于有明显凹凸不平、刮痕、磨损的部分,可以采用砂纸、钢丝球等工具进行修整,直到表面平整。

四、粗抛光进行抛光之前,需要将砂纸、钢丝球等工具进行分类,按照粗细程度从粗到细进行使用。

粗抛光是将表面上的大颗粒、毛刺等去除,使表面更加平整。

采用砂纸或钢丝球,按照一个方向进行抛光,不要来回抛光。

五、中抛光进行中抛光时,要选用细一些的砂纸或钢丝球。

按照一个方向进行抛光,轻轻地移动工具,保持手臂稳定。

中抛光的目的是消除表面上的痕迹和划痕,使表面更加光滑。

六、细抛光进行细抛光时,需要选用更细的砂纸或钢丝球,以及高质量的砂轮。

细抛光的目的是去除表面上的细小划痕和毛边,使表面更加光滑,达到高质量的抛光效果。

七、抛光液处理在抛光过程中,需要加入一些抛光液,以便更好地保护模具表面,减少划痕和磨损。

抛光液的选择要考虑到模具材料和要求,不同的抛光液有不同的作用。

八、注意安全在进行手工抛光过程中,需要特别注意安全问题。

防护眼镜、手套、口罩等防护用品必不可少。

同时,在使用手抛光机时,要正确操作,避免发生意外。

手工抛光是一项需要技巧和经验的工作,在实践中不断摸索和总结,才能得到高质量的抛光效果。

通过以上技巧,可以使模具表面更加平整光滑,提高产品的外观质量和性能。

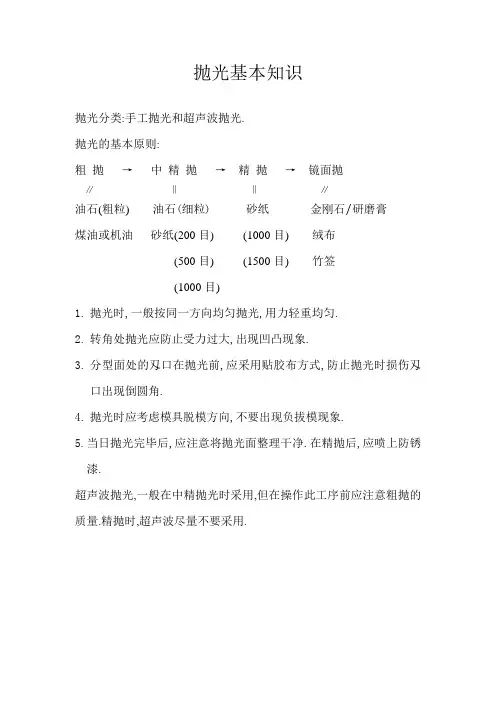

抛光基本知识

抛光分类:手工抛光和超声波抛光.

抛光的基本原则:

粗抛→中精抛→精抛→镜面抛

∥‖‖∥

油石(粗粒) 油石(细粒) 砂纸金刚石/研磨膏

煤油或机油砂纸(200目) (1000目) 绒布

(500目) (1500目) 竹签

(1000目)

1.抛光时,一般按同一方向均匀抛光,用力轻重均匀.

2.转角处抛光应防止受力过大,出现凹凸现象.

3.分型面处的刄口在抛光前,应采用贴胶布方式,防止抛光时损伤刄

口出现倒圆角.

4.抛光时应考虑模具脱模方向,不要出现负拔模现象.

5.当日抛光完毕后,应注意将抛光面整理干净.在精抛后,应喷上防锈漆.

超声波抛光,一般在中精抛光时采用,但在操作此工序前应注意粗抛的质量.精抛时,超声波尽量不要采用.。

模具抛光设备之模具抛光技术详细介绍一、首先来说一下使用模具抛光设备进行抛光时需注意的几个问题1)在使用模具抛光机打磨中转换砂号级别时,型腔表面和操作者的双手比须清洗干净,避免将粗砂粒带到下一级较细打磨操作中。

2)研磨型腔平面应将油石前后拉动,油石手柄尽量放平,不要超出25°。

因斜度太大,垂直力量较大,易导致研磨出很多粗纹在工件上。

3) 模具抛光机的部分型腔可能由多件组拼一起,在抛光时要先分别抛光单个工件的粗纹,后将所有工件拼齐研磨至平滑。

4) 模具抛光机抛光是如果材料热处理不当,一、首先来说一下使用模具抛光设备进行抛光时需注意的几个问题1)在使用模具抛光机打磨中转换砂号级别时,型腔表面和操作者的双手比须清洗干净,避免将粗砂粒带到下一级较细打磨操作中。

2)研磨型腔平面应将油石前后拉动,油石手柄尽量放平,不要超出25°。

因斜度太大,垂直力量较大,易导致研磨出很多粗纹在工件上。

3) 模具抛光机的部分型腔可能由多件组拼一起,在抛光时要先分别抛光单个工件的粗纹,后将所有工件拼齐研磨至平滑。

4) 模具抛光机抛光是如果材料热处理不当,钢材表面硬度不均或特性上有差异,会给抛光造成困难。

5)如果型腔的平面用其他物品压着砂纸抛光,砂纸不应大过工具面积,否则会研磨到不应研磨的地方。

6)材料在模具抛光机加工过程中,表面会因热量、内应力或其它因素而损坏,切削参数不当会影响抛光效果。

例如,精铣加工时,由于刀具质量、材料品质、机床精度、刀具磨损等原因会造成型腔表面粗糙,刀纹明显,给抛光带来较大的困难,这时最好在粗抛时先用抛光机夹持粒度较大的砂布轮进行抛光。

7)在进行每一道打磨工序时,砂纸应从不同的45°方向去打磨,直到消除上一级的砂纹。

当上一级的砂纹清除后,方可转到下一级到更细的砂号。

8)打磨时变换不同的方向可避免型腔表面产生高低不平的现象。

9)研磨型腔的大平面或侧平面时,先用油石研磨去粗纹,再用刀口尺做透光检测,以检查是否有不平或倒扣的不良现象出现,如有倒扣则会导致制件脱模困难或制件拉伤。

模具抛光知识点归纳总结一、模具抛光的原理模具抛光的原理主要是通过磨削作用和摩擦作用,去除模具表面的粗糙度和凸起部分,从而使模具表面变得平滑。

模具抛光的方法有机械抛光和化学抛光两种。

机械抛光是利用机械设备进行磨削和抛光,常见的工具有砂轮、抛光膏、打磨机等;化学抛光是利用化学药品对模具表面进行处理,通过化学反应去除模具表面的氧化物和污垢,达到抛光的效果。

二、模具抛光的分类1. 按照抛光方法进行分类机械抛光:包括手工抛光和机械设备抛光,手工抛光需要操作人员具有一定的技巧和经验,而机械设备抛光可以提高抛光效率和一致性。

化学抛光:利用化学药品对模具表面进行处理,通过化学反应去除模具表面的氧化物和污垢,达到抛光的效果。

2. 按照抛光粒度进行分类粗抛光:采用粗砂轮或抛光膏进行抛光,用于去除模具表面的大颗粒或磨痕。

中抛光:采用中等粒度的砂轮或抛光膏进行抛光,用于修整模具表面的微小瑕疵和提高表面粗糙度。

精抛光:采用细砂轮或抛光膏进行抛光,用于提高模具表面的光洁度和精度。

三、模具抛光的工艺流程1. 表面处理:对模具表面进行清洗、除锈和打磨,保证表面清洁和平整。

2. 粗抛光:采用粗砂轮或抛光膏进行抛光,去除表面的大颗粒或磨痕。

3. 中抛光:采用中等粒度的砂轮或抛光膏进行抛光,修整表面的微小瑕疵和提高表面粗糙度。

4. 精抛光:采用细砂轮或抛光膏进行抛光,提高模具表面的光洁度和精度。

5. 抛光检查:对抛光后的模具表面进行检查,确保表面光洁度和精度达到要求。

四、模具抛光的技术要点1. 选择合适的抛光工具和材料:根据模具表面的情况和抛光要求,选择合适的砂轮、抛光膏和抛光设备。

2. 控制抛光时间和速度:抛光时间过长会造成表面过热和变形,抛光速度过快容易产生轨迹和磨痕,因此需要控制抛光时间和速度。

3. 注意抛光顺序和方法:根据模具的形状和结构,选择合适的抛光顺序和方法,确保整个表面都能得到充分的抛光。

4. 注意抛光压力和温度:适当的抛光压力和温度可以提高抛光效果,但过大的压力和温度会对模具表面造成损伤。

01常用的抛光方法及工作原理1.机械抛光机械抛光是靠切削或使材料表面发生塑性变形而去掉工件表面凸出部得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,表面质量要求高的可采用超精研抛的方法。

超精研抛是采用特制的磨具,在含有磨料的研抛液中,紧压在工件被加工表面上,作高速旋转运动。

利用该技术可达到Ra0.008 μm的表面粗糙度,是各种抛光方法中表面粗糙度最好的。

光学镜片模具常采用这种方法。

机械抛光是模具抛光的主要方法。

2.化学抛光化学抛光是材料在化学介质中让表面微观凸出的部分较凹部分优先溶解,从而得到平滑面。

该方法可以抛光形状复杂的工件,可以同时抛光很多工件,效率高。

化学抛光得到的表面粗糙度一般为Ra10 μm。

3.电解抛光电解抛光基本原理与化学抛光相同,即靠选择性溶解材料表面微小凸出部分,使表面光滑。

与化学抛光相比,它可消除阴极反应的影响,效果较好。

4.超声波抛光超声抛光是利用工具断面作超声波振动,通过磨料悬浮液抛光脆硬材料的一种加工方法。

将工件放入磨料悬浮液中并一起置于超声波场中,依靠超声波的振荡作用,使磨料在工件表面磨削抛光。

超声波加工宏观力小,不会引起工件变形,但工装制作和安装较困难。

5.流体抛光流体抛光是依靠流动的液体及其携带的磨粒冲刷工件表面达到抛光的目的。

流体动力研磨是由液压驱动,介质主要采用在较低压力下流过性好的特殊化合物(聚合物状物质)并掺入磨料制成,磨料可采用碳化硅粉末。

6.磁研磨抛光磁研磨抛光是利用磁性磨料在磁场作用下形成磨料刷,对工件磨削加工。

这种方法加工效率高,质量好,加工条件容易控制。

采用合适的磨料,加工的表面粗糙度可达到Ra0.1 μm。

7.电火花超声复合抛光为了提高表面粗糙度Ra为1.6 μm以上工件的抛光速度,采用超声波与专用的高频窄脉冲高峰值电流的脉冲电源进行复合抛光,由超声振动和电脉冲的腐蚀同时作用于工件表面,迅速降低其表面粗糙度,这对经车、铣、电火花及线切割等工艺加工后的模具粗糙表面抛光效果明显,十分有效。

模具抛光的注意事项

模具抛光一定要注意的基础知识内容概要:在工业产品向多样化、高档化发展的过程中,如何提高直接影响产品质量的模具质量是一项重要的任务。

下面,小编为大家讲讲模具抛光的注意事项,快来看看吧!

钻石研磨抛光应注意以下几点①这种抛光必须尽量在较轻的压力下进行特别是抛光预硬钢件和用细研磨膏抛光时。

在用#8000 研磨膏抛光时,常用载荷为100~200g/cm2,但要保持此载荷的精准度很难做到。

为了更容易做到这一点,可以在木条上做一个薄且窄的手柄,比如加一铜片;或者在竹条上切去一部分而使其更加柔软。

这样可以帮助控制抛光压力,以确保模具表面压力不会过高。

②当使用钻石研磨抛光时,不仅是工作表面要求洁净,工作者的双手也必须仔细清洁。

③每次抛光时间不应过长,时间越短,效果越好。

如果抛光过程进行得过长将会造成橘皮和点蚀。

④为获得高质量的抛光效果,容易发热的抛光方法和工具都应避免。

比如:抛光轮抛光,抛光轮产生的热量会很容易造成橘皮。

⑤当抛光过程停止时,保证工件表面洁净和仔细去除所有研磨剂和润滑剂非常重要,随后应在表面喷淋一层模具防锈涂层。

由于机械抛光主要还是靠人工完成,所以抛光技术还是影响抛光质量的主要原因。

除此之外,还与模具材料、抛光前的表面状况、热处理工艺等有关。

优质的钢材是获得良好抛光质量的前提条件,如果钢材表面硬度不均或特性上有差异,往往会产生抛光困难。

钢材中的各种夹杂物和气孔都不利于抛光。

模具抛光实战经验保養与如何選擇適當的工具1.拋光所用的工具基本有下列幾种:A.放電油石:1/8×1/4 1/8×1/2 1/4×1/2 1/16×1/4B.BEST鑽石膏:600#~14000#C.拋光砂紙:240#~3000#D.纖維油石:圓形,扁形E.平行銼刀F.拋光木棒:竹簽竹筷G.優力膠:橡膠棒(ψ12 ψ16)H.磁座.小手電筒椄杆筆油壺防銹劑氧化鋁(AI2O3 :H2O為1:15).脫脂棉等I.脫磁器J.雙眼顯微鏡2.各工具的使用方法,保養与如何選擇適當的工具A.鑽石膏:要紧用於較小的縫隙、圓孔等的模具拋光.它的作用相當於砂紙,且在使用時一定要確保模仁上沒有過深的痕跡,若有可先用砂紙或者油石拋至適當后方可用鑽石膏開始加工.B.平行銼刀:通常用在模具之上有過高的段差或者別的粗痕,這种情形之下可用銼刀先進行初步加工,銼刀隨時保持乾凈狀態.C.優力膠(橡膠棒):此工具比較軟,通常用在模面不規則型的,因為此工具較軟,在加工時它可隨著工件的弧度走,這樣盡可能的減小模仁的變形率. D.V型開關磁座:要紧用於在加工較小的工件時把此工件吸在工具上便於加工時方便.若在打AI2O3用到此工具時,一定要注意把用后殘留物擦乾凈,防止生銹,再按正立方向放回原位.在用時一定要輕拿輕放.E.放電油石:此油石均有型號之分.在用時一定要把字樣(如:“220”)的一面向上,為了避免把字符用模糊了,難易分辨型號.且在用時一定要輕拿輕放.因此油石通常都很脆、很容易傷,容易斷.F.氧化鋁:有用AI2O3一定要是稀釋液,且AI2O3與H2O之比為1/15.用時要搖勻,即用即蓋防止灰塵進入,AI2O3受污.G.脫脂棉:要紧是拋光專用棉,隨時保持此棉乾凈.H.脫磁器:該儀器如在使用時一定要注意其方法及保養a.在使用時平臺表面需墊上一塊碎布,隨時保持清潔.(防止儀器平面劃傷);b.使用前先打開電源燈,再開儀器開關至“I”位;c.把需脫磁的工件輕放在其上,左右來回慢慢移動,反復二至三次翻轉工件,使每個面完全脫磁(輕拿輕放);d.脫磁ok后把工件取下,先關閉儀器開關再把電源燈關掉;e.脫磁器要隨時保持乾凈狀態(未使用時也須蓋上一塊碎布).I.雙眼顯微鏡:(保養與使用)1.保養說明:a.當搬動或者安裝顯微鏡時,輕拿輕放,避免猛烈撞擊.b.放置顯微鏡時避免下列情況:灰塵振動高溫曝露或者陽光直照.c.用軟布或者軟紗擦掉灰塵使鏡頭表面保持清潔,要用柔軟的棉花擦除.手指印或者污漬、鏡頭脂、棉紙或者軟紗浸沾純酒精品(只用純酒精或者木精)不要在鏡頭表面留下灰塵、污漬或者手指印,它們會影響到視物輪廓的清晰度.d.塑料部份的油漆表面与儀器的油漆表面不要使用有機溶劑(如稀釋劑、乙醚、二甲苯)等來擦拭.e.不要試圖拆卸儀器以保證每部分操作時的精確度与準確度.f.不用時要用附帶的乙烯基,塑料紙蓋住,並把它放在一個遠離受潮各發霉的地方.2.使用說明:a.根據標本調整好載物臺与燈光.b.調整目鏡向上的光度節旋鈕直到標本每個部分都呈現出黑色條紋的表面.c.朝雙目鏡筒的目視鏡內看,通過轉動雙目鏡筒來調節觀察距離,以后循環觀察的視野就是現輪廓瞭.d.把放大倍設到3.5倍.e.調整焦距旋鈕,把標本圖象調至焦距內.f.把微調旋鈕調至0.75倍.g.調整光度調節環,把圖象獨調至視野內.h.從d到g重復上述操作步驟,以確保不一致的適用範圍,以后通過放大觀察,所有放大的時間內圖象都一直保持其清晰度.拋光的目的、定義、流程1.拋光的定義:所謂拋光(研磨)簡單的解釋就是在不損壞工件的形狀下,盡可能的減少工件粗糙表面作業的意思(拋光又稱研磨作業,是研磨作業的最終制程,能夠顯現光澤度.)2.拋光目的及範圍:A.目的:a.使成形品上具有光學的功能而且可提高外觀價值.b.減少塑膠疏阻抗及脫模時的阻擾.c.提高模具接合面精度,防止(樹脂)塑膠滲漏.d.提高模具壽命,亦可防止模具生銹.B.範圍:針對有外觀要求,脫模不順時的模具.3.作業流程:各類型的工件加工方法1.平面:拋光作業与研磨一樣是非常純而且單調的工作,必須要有相當的耐性.拋光作業中所施加的壓力差不多以手指尖輕輕推動的力量就足夠了.若推壓的力量太大會在工件表面留下傷痕,同時也會使形狀精度降低.注意:在加工此工件時用油石或者砂紙時用力要適當不可忽輕忽重,不可倒角,工件本身的弧度曲線要保持原形.2.圓孔:研磨圓孔拋光作業當中工件是隨時保持旋轉狀態,但是要注意相同的地點不要以同一的姿勢研磨太久,根據工件形狀適當加工,通常盡可能按脫模方向拋光且保證不可倒勾或者倒角(邊)注意:1.3D面圓形底:在進行粗拋光時,應選用1/8*1/4的油石或者纖維油石,用砂紙拋光時,應選用較軟的工具包砂紙,隨工件的曲線弧度進行.2.圓形平面:應按橫向或者縱向加工,使用工具時應選用直面或者較薄的油石,防止在左右推動時碰到側壁倒角(邊).※此型的工件是較難度高的工件,在加工時一定要細心認真.3.自由曲面(三底)面不規則型:a.在粗加工時選擇面比較窄的油石,推動時用力均勻,且油石或者砂紙應9 順著工件弧度走,不可刻意去改變弧形.b. 在用砂紙拋光時應根據工件大小選用適當的工具,通常盡可能選較軟的工具(如:竹筷、橡膠棒,另少用油石或者銼刀)包砂紙,且砂紙應緊包住工具,不可漏出而刮傷工件(比如:DT-1013或者DT-271)兩种都有側壁小臺階而底面為弧形,在粗拋側壁時都應選用纖維油石,拋底面時選用1/8*1/4的窄油石,在用砂紙拋側壁時選用面較窄的竹筷,拋底面時用橡膠棒包住砂紙,選擇合適的工具,可使“效率”有保障.4.縫隙(臺階面)a. 拋光時油石或者砂紙應緊貼在工件表面,這樣才能不使工件變形或者損壞,不可油石或者砂紙的下端(上端)緊貼時而另一端翹起,這樣會使工件有倒勾或者倒角現象發生.b. 根據工件形狀判斷拋光方向,盡可能按產品脫模方向加工.c. 加工此面經常出現的問題有上端或者下端沒有拋到而另一端已拋了好多的現象:首先要選擇油石(前后端厚度要一致)然后把油石與工件接觸面保持平衡,上下用力均勻,要整個面接觸.開始拋光時要先處理角落、邊角与圓角等較難拋光的地方,在處理尖角及邊角應特別小心,注意不要形成圓角或者圓邊,應盡量使用較硬的拋光工具.5.其它形狀:無論拋光何种形狀的工件方法基本上都是很雷同的.以上簡單的解說說了幾种常見的拋光形體,具體怎樣去加工請參考(鏡面拋光注意事項与ASSAB 模具鋼材的拋光)鏡面拋光注意事項拋光操作是一項耗費時間与費用昂貴的工序,遵循一定的守則能够降低拋光操作的成本,拋光的每一個步驟必須保持清潔,這一點最重要.1.拋光環境場所:A.應避免在沒有粉塵、灰塵的環境中進行拋光(除粗加工可在車間內進行初步研磨).B.應選擇在人員粉塵稀少的環境處進行拋光.2.拋光方法:(通常)A.開始拋光時要先處理角落、邊角与,圓角等較難拋光的地方.B.處理尖角及邊角應特別小心,注意不要形成圓角或者圓邊,應盡量使用較硬的拋光工具.C.先將模仁表面以粗油石或者砂紙進行初步拋光,必須注意模仁的表面弧度曲線要保持(不可有倒角現象)須一次以同一方向為主.※比如:第一次推磨以橫向方式時,就必須從頭至尾都用橫向方式,拋光均勻(不可忽輕忽重)再改為縱向方式,直到橫紋消失為止,然后再更換細的油石或者砂紙繼續重復以上方式(也可使用逆時向方式更能確保均勻、拋光方向及步驟. ).D.推動力量應適當,不可忽輕忽重.E.再遇到轉角處,應放慢速度,並使用其它較細之工具用砂紙包住再進行拋光,切勿倒角.11 3.拋光方法(鏡面)A. 在使用鑽石膏或者氧化鋁稀釋液拋光時,要以圓弧方向進行.B. 在使用鑽石膏時確認模仁上之細痕是否有過深之現象(假如有應用砂紙推磨,待過深之紋痕消失后再改用鑽石膏推磨,但用量不宜過多,應以少量多次為原則, 棉花亦是用臟即丟)C. 氧化鋁稀釋液或者鑽石膏在使用時應隨時用蓋子蓋住以免灰塵進入.D. 使用氧化鋁時加水稀釋,氧化鋁與水比例至少為1:15,不可過濃,防止模仁被氧化生锈.E. 進行氧化鋁拋光時須使用專用棉,用棉花沾適量的氧化鋁稀釋液,以圓弧形進行推磨,一次時間不宜太久,以不超過一分鐘就需將模仁表面之上未干氧化鋁稀釋液用去漬油洗凈,依次反復作業,以短時間完成氧化鋁拋光過程.F. 氧化鋁在工件上不可閑置超30秒,否則工件會氧化生銹.G. 氧化鋁作業OK 之后,把模仁整個面徹底清洗一遍,仔細確認OK 后方可噴上防銹油保養.4.拋光鏡面時經常出現問題點:A. 鏡面表面有白霧狀,即表面模糊不清晰(朦朧)B. 鏡面底層有條紋、波浪狀,表面看似好亮、清晰,但從側角去仔細看,有條紋即不平的現象.C.鏡面之上有亮點、凹點等狀,原本鏡面很亮,但上面附有白色的小亮點或者凹點嚴重影響鏡面所需程度.D.鏡面之上有混A、B、C的現象共存.以上所出現的問題,有可能是材質及人為原因所致,如:白霧狀,亮點等現象有可能是在粗拋及細拋時油石或者砂紙沒放平所引起的,若人為原因操纵很好反之則是材質原因所引起的.拋光作業中工件的處理1.加工中所發生的傷痕(如:過期性刀痕及磨粒屑落所引起的傷痕)2.處理工件時所引起的傷痕(如:碰撞、掉落或者表面上附著灰塵等不留意事項所引起的傷痕,又如經過彎角研磨處理的工件裝入模具時因不小心所形成的刮傷等)3.工件材料本身的缺陷(材料本身原有的凹痕或者碳化物等介質的剝落等)4.研磨作業當中用力過猛(此种刮痕在使用磨轉等固定磨粒作業者或者使用木制手柄進行拋光加工時最容易發生)5.鏡面拋光OK后將模仁洗凈,如未組裝應先用膠帶貼上,保證模仁防止碰傷、刮傷及人為疏乎造成的傷害.鏡面拋光材質的選擇及檢測1.鏡面拋光材質:應選用高精度鏡面拋光,抗銹蝕能力极佳,熱處理變形小(如:STAVAX S136 420ESR或者STAVAX S136H 420ESR)超高精度鏡面拋光純潔度极高(如:OP TIMAX HB200出廠硬度)等材質,具體資料參見:ASSAB瑞典一勝百純潔鋼材一覽表3.作鏡面拋光材質的檢測:具體內容請參見ASSAB化驗報告有關資料另附:幾种常見成品面分析1.拉傷(產品):有何原因所引起時:要紧是由於可能在拋光時:1.強度不夠(程度不夠)2.拋成倒鉤,所謂強度不夠(程度不夠):是指在拋光加工過程中,所拋的亮度不夠(高).所謂拋成倒鉤:是指側壁或者圓柱(孔)之壁的上端或者下端沒拋好的原因,主因是下端已拋OK,上端沒拋到(拋得太少引起的).解決此問題(倒鉤):關健在於把在加工過程中所用之工具放平,用力均勻,使其所須加工地位用力平衡,程度相等即可.2.鏡面成形看物扭曲:規則型的鏡面,若有扭曲,有可能在拋光加工過程中所致,原因在於粗加工時有可能造成曲面,即用油石及粗砂紙時,用力不均勻及治工具未放平所引起的.3.電鍍面如何加工(拋光)電鍍面的要求稍鏡面低,此程度與鏡面加工方法步驟一樣,加工終止時,工件表面看上去要平,無深淺不一致的條紋現象出現,電鍍面需拋至2500#砂紙.4.鏡面所出現的問題點:(1).表面亮點(麻點),此現象發生要紧原因在於可能是氧化鋁停留過長,導致腐蝕氧化,其次在於材質問題.(2).看似表面很平實則底層有條紋(波浪),這种情形發生的原因有可能是粗加工時所留下的即用油石或者粗砂紙加工時,未放平或者用力不均所產生的,另外有可能在於材質不良所造成的.5.噴砂面咬花面加工時注意事項:(1).噴沙面:拋光亮度不高,通常加工至600#砂紙即可,但加工過程中一定要注意,不要用力過猛,這樣易引起過深的痕跡,噴沙面最終要求為整體要平順,無過深的條紋現象存在.(2).咬花面:與噴砂拋光程度相似,通常拋到800#或者1000#砂紙即可,但加工完成之后工件表面上要十分平順,無火花紋,刀紋現象.模具鋼材拋光有關問題點1.如何判斷模具的表面質量:判斷模具表面質量時要注意兩點:(1).首先,模具表面必須具有準確的幾何形狀,並沒有起伏不平的長形波浪紋.這种現象是由於早前用砂石研磨時留下的缺陷.(2).其次,經鏡面處理的模具表面必須沒有刮痕、小孔、橙皮紋(橘皮)及微坑(針孔)等缺陷.通常使用肉眼來判斷模具的表面質量,但有時會有些困難,因為用肉眼判斷會產生偏差,看上去很光潔的平面在幾何學上並非完全的平坦.在較複雜的情況下,模具的表面質量需要用儀器來檢測,如使用光學干涉技術.2.影響表面拋光性的因素:採用研磨的方法可使模具表面光潔,光潔的程度與下列因素有關:*工具鋼的品質*熱處理工藝*拋光技術通常認為拋光技術是最重要的影響因素.恰當的拋光技術配合品質優良的工具鋼材及正確的熱處理工藝才能得到滿意的光潔度.反之,拋光技術不當,即使使用最優質的鋼材也不會達到高度鏡面的效果.3.不一致鋼種對拋光工藝的影響:最重要是拋光時在消除了上一道拋光刮痕后要立即停止拋光操作.4.研磨与油石打磨的實際提示:*經熱處理之后只需進行一次拋光.*研磨砂粒越細,每級別之間的清洗就越重要.如何解決拋光中出現的問題拋光中遇到的最大問題就是“拋光過度”拋光過度是指拋光時間越長,模具表面質量越差.發生拋光過度時有兩種現象,即多發生於機械拋光a“橘皮”(橙皮)不規則、粗糙的表面被稱為“橘皮”(橙皮),產生“橘皮”(橙皮)有許多不一致的原因.最常見的原因是由於模具表面過熱或者滲碳過度,加上拋光壓力過大及拋光時間過長.較硬的鋼材能承受較大的拋光壓力,較軟的鋼材容易發生拋光過度,研究證明產生拋光過度的時間因材料硬度不一致而是完全不一致的.發現表面質量不好,許多人就會增加拋光壓力,並延長拋光時間.這種作法往往使表面質量變得更差.可使用下列幾種方法來補救:✧方法1:把有缺陷的表面除去,研磨的粒度比先前使用砂號略粗一級.然后進行精研,拋光壓力要比先前的壓力低.✧方法2:以低於回火溫度25℃的溫度進行壓力消除.在拋光前使用最幼細的砂號進行研磨直至達到滿意效果.最后以稍低的壓力進行拋光.若效果仍不滿意,必須將模具的硬度提高,下列是幾種方法的提示:✧使用氮化或者滲碳的方法提高鋼材的表面硬度.✧使用熱處理技術提高鋼材的整體硬度.b“微坑”(針孔)“微坑”或者“針孔”的形成是由於鋼材中的非金屬夾雜物(雜質),通常是硬而脆的氧化物;在拋光過程中從鋼材表面被拉出,形成“微坑”或者“針孔”.要紧影響因素如下:*拋光壓力与拋光時間*鋼材的純凈度,特別是硬性夾雜物(雜質)的含量*拋光工具*研磨材料產生微坑(針孔)的原因是由於鋼材基體與夾雜物(雜質)的硬度不一致.拋光時基體被研磨去除的速度比夾雜物大,倘若繼續拋光,夾雜物突出,最終會被拉出,留下微坑(針孔).若鑽石膏的砂粒尺寸小於10um与使用較軟的拋光工具時(如毛氈),最易出現微坑(針孔).減少出現微坑(針孔)的方法之一就是選用經真空除氣處理或者電渣重熔精煉(ESR)的高純度的模具鋼材.若仍然出現微坑(針孔),可使用下列措施:*小心地將表面重新研磨,砂粒粒度比先前所使用的粒度略粗一級.使用軟質及削銳的油石進行最后步驟的研磨才再進行拋光程序.*當砂粒尺寸小於10um應避免使用最軟的拋光工具.*盡可能使用最短的拋光時間与最小的拋光壓力.。