形位误差的检测原则

- 格式:ppt

- 大小:1.26 MB

- 文档页数:23

第六节形位误差的评定及检测一、形位误差的评定1.形状误差的评定1)最小条件评定形状误差的基本原则是“最小条件”:即被测实际要素对其理想要素的最大变动量为最小。

(1) 轮廓要素(线、面轮廓度除外)最小条件就是理想要素位于实体之外与实际要素接触,并使被测要素对理想要素的最大变动量为最小。

(2) 中心要素最小条件:就是理想要素应穿过实际中心要素,并使实际中心要素对理想要素的最大变动量为最小。

Ⅰ最小区域f 1Ⅱ被测实际要素Ⅲ图4-24 轮廓要素的最小条件L2被测实际要素d1L12图4-25中心要素的最小条件2)最小包容区(简称最小区域)最小包容区(简称最小区域):是指包容被测实际要素时,具有最小宽度f或直径 f的包容区域。

形状误差值用最小包容区(简称最小区域)的宽度或直径表示。

按最小包容区评定形状误差的方法,称为最小区域法。

最小条件是评定形状误差的基本原则,在满足零件功能要求的前提下,允许采用近似方法评定形状误差。

当采用不同评定方法所获得的测量结果有争议时,应以最小区域法作为评定结果的仲裁依据。

被测实际要素SSa) 评定直线度误差图4-26 最小包容区示例被测实际要素被测实际要素SSc) 评定平面度误差b) 评定圆度误差2.定向误差的评定定向误差值用定向最小包容区域(简称定向最小区域)的宽度或直径表示。

定向最小包容区域是按理想要素的方向来包容被测实际要素,且具有最小宽度f或直径 f的包容区域。

S被测实际要素基准图4-27 定向最小包容区域示例被测实际要素S被测实际要素基准S基准α图4-27 定向最小包容区域示例3.定位误差的评定评定形状、定向和定位误差的最小包容区域的大小一般是有区别的。

如图4-29所示,其关系是:f 形状< f 定向< f 定位当零件上某要素同时有形状、定向和定位精度要求时,则设计中对该要素所给定的三种公差(T 形状、T 定向和T 定位)应符合:T 形状<T 定向<T 定位基准A被测实际要素FSLh 1PP S基准AOL yL x基准Bf图4-28 定位最小包容区域示例HAAAt1t2t3a) 形状、定向和定位公差标注示例:t1 < t2 < t3AHf形状b) 形状、定向和定位误差评定的最小包容区域:f形状< f定向< f定位图4-29 评定形状、定向和定位误差的区别f定向f定位二、形位误差的检测原则1.与理想要素比较原则与理想要素比较原则是指测量时将被测实际要素与其理想要素作比较,从中获得数据,以评定被测要素的形位误差值。

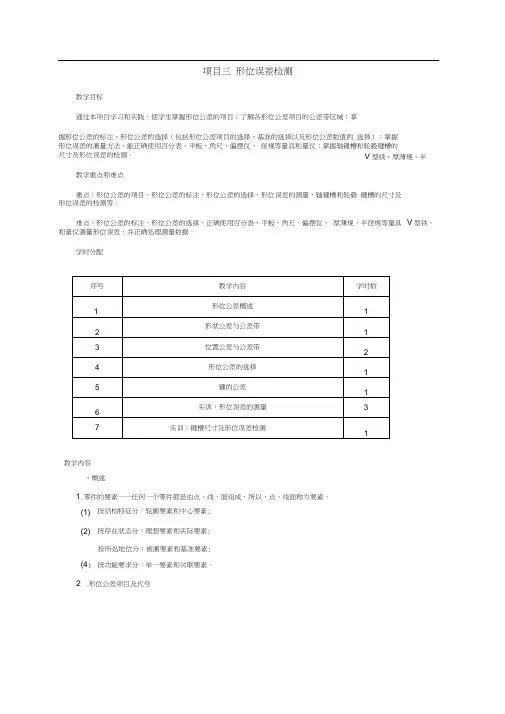

教学目标通过本项目学习和实践,使学生掌握形位公差的项目;了解各形位公差项目的公差带区域;掌握形位公差的标注、形位公差的选择(包括形位公差项目的选择、基准的选择以及形位公差数值的 选择);掌握形位误差的测量方法,能正确使用百分表、平板、角尺、偏摆仪、 径规等量具和量仪;掌握轴键槽和轮毂键槽的尺寸及形位误差的检测。

教学重点和难点重点:形位公差的项目、形位公差的标注、形位公差的选择、形位误差的测量、轴键槽和轮毂 键槽的尺寸及形位误差的检测等。

难点:形位公差的标注、形位公差的选择、正确使用百分表、平板、角尺、偏摆仪、 厚薄规、半径规等量具和量仪测量形位误差,并正确处理测量数据。

学时分配教学内容、概述1.零件的要素一一任何一个零件都是由点、线、面组成,所以,点、线面称为要素。

按所处地位分:被测要素和基准要素;2 .形位公差项目及代号项目三 形位误差检测V 型铁、厚薄规、半V 型铁、 (1) 按结构特征分:轮廓要素和中心要素; (2) 按存在状态分:理想要素和实际要素;(4) 按功能要求分:单一要素和关联要素。

共14个形位公差项目(见表)Ml3 .形位公差的含义和特征(1) 含义:形位公差是一个以理想要素为边界的平面或空间的区域,公差即为实际要素不要超过该区域。

(2) 特征:包含公差带区域的形状、大小、方向和位置。

4 .形位公差的标注①框格②指引线③箭头④项目(平行度等)⑤形位公差数值⑥基准符号及基准代号(2) 书写方式① 在图纸中可以水平或垂直放置,一般以水平放置为主;tt平行炭対称度p Pt litMt功ik问同轴厘壮(1)标注内容(以图3-1为例讲解)图3-1②框格内容从左到右的顺序:公差项目、公差值、基准代号;③公差值的单位mm ;④项目用代号;⑤指引线要垂直于框格,可弯折,但不超过二次;⑥指引线箭头的位置箭头和尺寸线对齐一一表示中心要素箭头和尺寸线错开一一表示轮廓要素;⑦基准的表示方法细实线和尺寸线对齐一一表示中心要素细实线和尺寸线错开一一表示轮廓要素;⑧可简化的标注: 同一要素有多项要求;不同要素有同一要求结构相同的几个要素有相同要求。

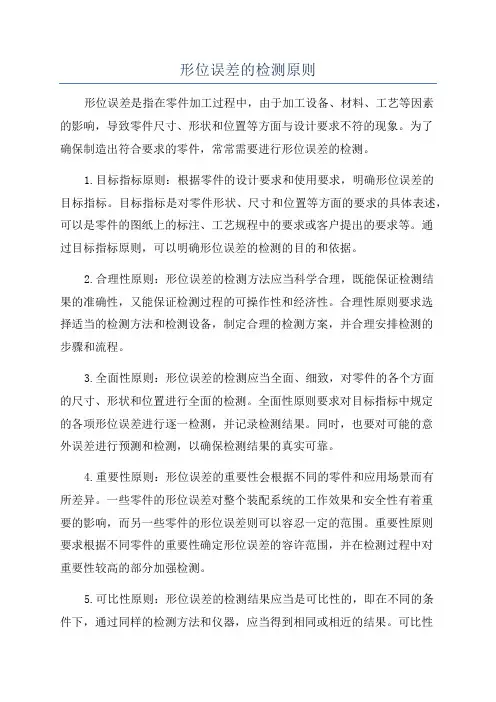

形位误差的检测原则形位误差是指在零件加工过程中,由于加工设备、材料、工艺等因素的影响,导致零件尺寸、形状和位置等方面与设计要求不符的现象。

为了确保制造出符合要求的零件,常常需要进行形位误差的检测。

1.目标指标原则:根据零件的设计要求和使用要求,明确形位误差的目标指标。

目标指标是对零件形状、尺寸和位置等方面的要求的具体表述,可以是零件的图纸上的标注、工艺规程中的要求或客户提出的要求等。

通过目标指标原则,可以明确形位误差的检测的目的和依据。

2.合理性原则:形位误差的检测方法应当科学合理,既能保证检测结果的准确性,又能保证检测过程的可操作性和经济性。

合理性原则要求选择适当的检测方法和检测设备,制定合理的检测方案,并合理安排检测的步骤和流程。

3.全面性原则:形位误差的检测应当全面、细致,对零件的各个方面的尺寸、形状和位置进行全面的检测。

全面性原则要求对目标指标中规定的各项形位误差进行逐一检测,并记录检测结果。

同时,也要对可能的意外误差进行预测和检测,以确保检测结果的真实可靠。

4.重要性原则:形位误差的重要性会根据不同的零件和应用场景而有所差异。

一些零件的形位误差对整个装配系统的工作效果和安全性有着重要的影响,而另一些零件的形位误差则可以容忍一定的范围。

重要性原则要求根据不同零件的重要性确定形位误差的容许范围,并在检测过程中对重要性较高的部分加强检测。

5.可比性原则:形位误差的检测结果应当是可比性的,即在不同的条件下,通过同样的检测方法和仪器,应当得到相同或相近的结果。

可比性原则要求消除人为因素对检测结果的影响,确保各次检测的可比性。

同时,也要求在需比较不同零件或不同批次零件的形位误差时,能够确保结果的可比性。

以上是形位误差的检测原则,通过遵循这些原则,可以确保形位误差的检测结果真实可靠,并保证制造出符合要求的零件。

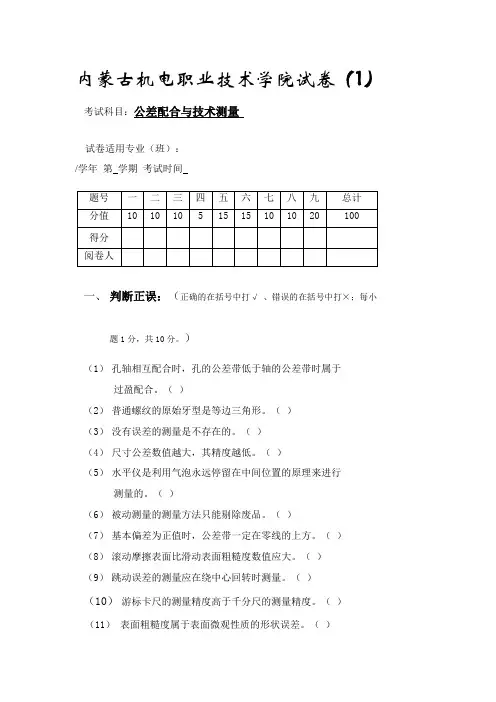

内蒙古机电职业技术学院试卷(1)考试科目:公差配合与技术测量试卷适用专业(班):/学年第学期考试时间一、判断正误:(正确的在括号中打√、错误的在括号中打×;每小题1分,共10分。

)(1)孔轴相互配合时,孔的公差带低于轴的公差带时属于过盈配合。

()(2)普通螺纹的原始牙型是等边三角形。

()(3)没有误差的测量是不存在的。

()(4)尺寸公差数值越大,其精度越低。

()(5)水平仪是利用气泡永远停留在中间位置的原理来进行测量的。

()(6)被动测量的测量方法只能剔除废品。

()(7)基本偏差为正值时,公差带一定在零线的上方。

()(8)滚动摩擦表面比滑动表面粗糙度数值应大。

()(9)跳动误差的测量应在绕中心回转时测量。

()(10)游标卡尺的测量精度高于千分尺的测量精度。

()(11)表面粗糙度属于表面微观性质的形状误差。

()二、填空:(每空1分,共10分)(1)滚动轴承内圈与轴的配合应选用基()制的配合。

(2)ES - ei 为正值时是()。

(3)基本偏差为正值且为下偏差时,基本偏差代号应在()范围中。

(4)当查表得到Φ54E6()时,则Φ54e6应为()。

(5)基准制的选择应优先选用()制。

(6)测量的四要素是(),(),(),()。

三、选择题:(每小题2分,共10分)(1)孔的最大极限尺寸减轴的最小极限尺寸的代数差为正值时是()。

a)最大过盈;b)最小间隙;c)最大间隙;d)最小过盈;(2)测量误差可分为()三大类。

a)相对误差、方法误差、环境误差;b)示值误差、器具误差、粗大误差;c)器具误差、人员误差、环境误差;d)随机误差、系统误差、粗大误差;(3)下列标注方法中属于普通粗牙内螺纹的是()。

a)M30×2—5g6g; b)M20×2—6H ;c)M24--5g6g;d) M36—6H;(4)位置公差中的定位公差是()。

a)倾斜度、垂直度、对称度;b)位置度、同轴度、平行度;c)对称度、位置度、同轴度;d)对称度、同轴度、圆柱度;(5)基孔制间隙配合轴的代号是()。

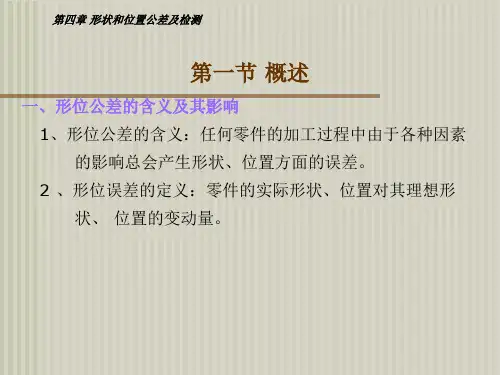

第2章形状和位置公差及检测2.1 概述零件加工后,其表面、轴线、中心对称平面等的实际形状和位置相对于所要求的理想形状和位置,不可避免地存在着误差,这种误差称为形状和位置误差,简称形位误差。

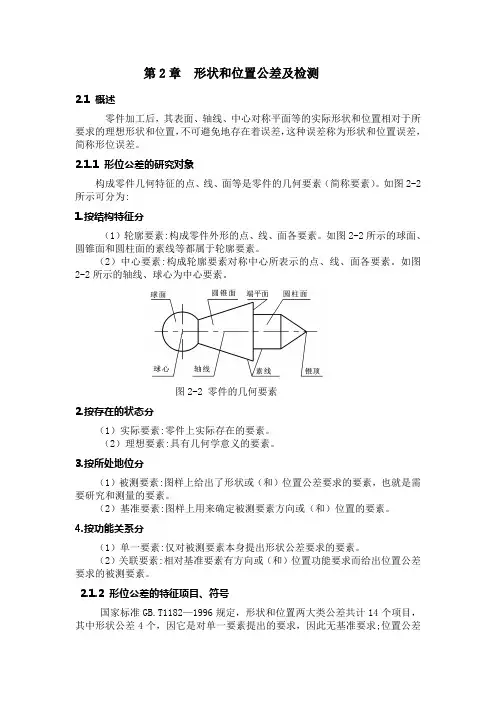

2.1.1 形位公差的研究对象构成零件几何特征的点、线、面等是零件的几何要素(简称要素)。

如图2-2所示可分为:1.按结构特征分(1)轮廓要素:构成零件外形的点、线、面各要素。

如图2-2所示的球面、圆锥面和圆柱面的素线等都属于轮廓要素。

(2)中心要素:构成轮廓要素对称中心所表示的点、线、面各要素。

如图2-2所示的轴线、球心为中心要素。

图2-2 零件的几何要素2.按存在的状态分(1)实际要素:零件上实际存在的要素。

(2)理想要素:具有几何学意义的要素。

3.按所处地位分(1)被测要素:图样上给出了形状或(和)位置公差要求的要素,也就是需要研究和测量的要素。

(2)基准要素:图样上用来确定被测要素方向或(和)位置的要素。

4.按功能关系分(1)单一要素:仅对被测要素本身提出形状公差要求的要素。

(2)关联要素:相对基准要素有方向或(和)位置功能要求而给出位置公差要求的被测要素。

2.1.2 形位公差的特征项目、符号国家标准GB.T1182—1996规定,形状和位置两大类公差共计14个项目,其中形状公差4个,因它是对单一要素提出的要求,因此无基准要求;位置公差8个,形状或位置(轮廓)公差有2个,若无基准要求,则为形状公差;若有基准要求,则为位置公差。

形位公差特征项目及符号见书中表2-1。

2.2形位公差标注标准规定,在技术图样中形位公差采用符号标注。

2.3 形位公差带及形位公差2.3.1 形位公差带形位公差带是用来限制被测实际要素变动的区域。

形位公差带由形状、大小、方向和位置四个因素确定。

如图2-16所示。

图2-16 形位公差带的形状2.3.2 形状公差形状公差是为了限制形状误差而设置的。

实际要素在此区域内则为合格,反之,则为不合格。

形位误差的检测原则内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.形位公差是控制零件精度的另一种公差,它关系到产品是否符合图纸的要求的大问题。

形位公差分为形状公差四项、位置公差八项和形状与位置公差二项。

要求能看懂其符号,并熟悉公差带的定义及标注方法。

如何准确地测量出零件的形位公差?判断零件是否合格1、形位公差检测的五种原则为:(1)与拟合要素比较的原则即将被测提取要素与拟合要素比较,也就是将量值和允许误差值比较,这是大多数形位误差检测的原则。

如教材中图3-71所示直接用百分表或光学自准直仪测量垂直面直线度误差值。

(2)测量坐标值原则即将被测提取要素测量出的坐标值经过数字处理后获得的形位误差值。

如教材中图3-72所示,需要数学计算才能得出误差值。

(3)测量特征参数原则如教材中图3-73所示,选择锥形面的某个特征截面,测量其径向跳动公差值,来代表该零件的径向跳动值。

(4)测量跳动原则如教材中图3-74所示,测量工件径向跳动公差值时,要把被测工件绕轴线回转,此时测量某点的径向跳动为半径公差值。

(5)控制实效边界原则这是使用综合检测被测要素是否合格的方法,如教材中图3-75所示。

用量规来检测工件的二个同心孔的同轴度是否合格,量规的外径按最大实体要求的形位公差制作,如果量规能顺利通过孔径,则工件内空合格。

2、独立原则零件的尺寸公差和形位公差都要分别满足图纸上的公差标注要求,两者之间没有关联,互不影响,相互独立。

如教材中图3-76所示,销轴的外径公差为0.02,中心线的直线度误差为Φ0.01,检测结果互不影响,应满足各自的独立要求,只要有一项超差,该零件就算不合格,此成为独立原则。

3、相关要求尺寸公差和形位公差之间有相互关联,如教材中图3-77所示的轴的外径尺寸做成11.98为合产品,而直线度误差可以借用轴的公差0.02的余量,即直线度误差可以达到0.03的范围内,该轴仍可以使用。

实验四轴类零件的综合测量一.实验目的1.了解常用轴类零件的检测项目,会根据要求选用相应的测量仪器和测量方法;2.了解轴类零件常用测量形位误差的仪器设备原理、使用方法及数据处理方法;3. 掌握常用表面粗糙度的检测方法及主要仪器的结构、工作原理和测量方法。

二.实验内容介绍对于轴类零件,检测项目一般包括尺寸、形位误差、表面粗糙度等项目。

图4-1 为某车床传动轴的零件图,要求通过实验选择合适的测量器具,将该轴零件图中标注的各项技术参数进行测量评定。

图4-1 某车床传动轴简图三.测量仪器及测量方法(一)尺寸测量。

尺寸测量方法及仪器选用参照实验一。

(二)形位误差测量圆度、圆柱度、径向跳动误差的测量方法很多,如用两中心孔的轴线为公共基准,直接测量圆柱体横截面轮廓上各点到基准轴线的半径差,然后按最少区域法或最少二乘法计算出圆度误差值。

这种测量原理是根据测量跳动的原则。

1.测量仪器及原理XW-250 型多功能形位误差测量仪配接电感测微仪、数据采集器及计算机半自动采集1. 尾架 2.分度盘 3.测件 4.电感测微仪 5.计算机6.打印机7.测量支架8.导轨9.底座图4-2 测量装置外形示意图数据测量轴类零件的径向跳动、端面跳动、圆度误差和圆柱度误差。

测量装置的外形如图4-2 所示。

它由底座、导轨、测量支架、顶针等主要部分组成,配接不同仪器可用来测量轴类、盘类零件的圆度、圆柱度、直线度、平行度、径向跳动、端面跳动及全跳动等。

实验中用到的电感测微仪是一种精度高,测量范围大,稳定性好,配接传感器侧头能够准确测出微小尺寸变化的精密仪器。

其外形如图4-3 所示。

电感测微仪和计算机之间的连接是通过便携式形位数据采集器完成的,各部分之间的接线如下图4-4 所示。

采集器有一个12 位的显示窗和一个32 键的键盘,其主要功能是选择档位、配接仪器、设置测量参数,与多种测量仪适配对各有关项目形位误差的测量进行数据采集,将测量结果保存或用通讯的方式将采得的数据实时送入计算机进行计算评定处理,最后得出相应形位误差项目的测量评定结果。