汽车起重机伸缩臂用钢丝绳的设计和制造

- 格式:pdf

- 大小:335.55 KB

- 文档页数:4

汽车起重机伸缩臂结构有限元分析及优化汽车起重机伸缩臂结构有限元分析及优化引言:汽车起重机作为一种重要的工程机械设备,在建筑、物流等行业中起着重要的作用。

而在汽车起重机的设计中,伸缩臂结构是其关键组成部分之一。

伸缩臂结构的合理设计和优化可以提高汽车起重机的工作效率和承载能力,降低其重量和成本。

因此,对汽车起重机伸缩臂结构进行有限元分析与优化具有重要的理论意义和实际应用价值。

1. 伸缩臂结构的设计和工作原理汽车起重机的伸缩臂结构由伸缩臂筒、伸缩臂滑块、伸缩臂大臂、伸缩臂小臂等组成。

其工作原理是通过液压系统控制伸缩臂筒的伸缩,从而实现伸缩臂的变化和起重高度的调节。

伸缩臂结构的设计直接影响汽车起重机的工作性能和稳定性。

2. 有限元分析的原理和方法有限元分析是一种数值分析方法,通过将结构离散化为有限个小元素,利用数学和力学原理对每个小元素进行计算,最后得到整个结构的应力、应变、位移等相关信息。

有限元分析方法可以精确计算伸缩臂结构在不同工况下的受力情况,为优化设计提供基础。

3. 初始结构的有限元分析首先,采用有限元分析方法对汽车起重机初始伸缩臂结构进行分析。

通过初始结构的有限元模型建立和边界条件的设定,计算得到伸缩臂结构在不同工况下的受力情况,包括应力、应变、变形等参数。

利用有限元分析结果,可以评估初始结构的工作性能,并确定需要改进的方向。

4. 结构优化设计与分析基于初始结构的有限元分析结果,可以进行伸缩臂结构的优化设计。

结构优化的目标是提高结构的工作效率和承载能力,降低结构的重量和成本。

通过在有限元模型中进行参数化设计和分析,可以获得不同设计方案下的结构性能指标。

综合考虑结构的强度、刚度、轻量化等因素,选择最优设计方案。

5. 优化设计的验证与验证对优化设计方案进行验证与评估是优化过程的重要环节。

通过将优化设计方案转化为实际工艺制造过程中的参数,并制作样件进行实际测试和评估,可以验证优化设计方案的有效性,并进一步优化设计方案。

摘要在我国,汽车起重机发展已有六十多年的历史了,由于受到客观条件的限制,一度发展较慢,进入九十年代发展迅速,但与国际先进水平还相差很远,主要表现在产品质量的稳定性,自动化,智能化等方面。

随着经济建设的迅速发展,我国的基础建设力度正逐渐加大,道路交通,机场,港口,水利水电,市政建设等基础设施的建设规模也越来越大,汽车起重机的市场需求也随之增加。

本文是对QY16U型汽车起重机的吊臂伸缩机构进行设计,确定吊臂主要尺寸、质量参数,确定各部件、总成的相互位置关系,利用Solidworks完成QY16U汽车起重机吊臂伸缩机构的三维实体装配模型,利用Ansys对结构件进行强度校核,对确定中、小型汽车起重机的设计方案具有很强的现实意义。

关键词:汽车起重机;吊臂;伸缩机构ABSTRACTThe design and production of the truck crane have more than 50 year’s history in our country. The development of truck crane, however,has slowed down for some objective reasons. Since 1990’s, it was accelerated in our country, but the products still could not reach the advanced international level in the quality stability, autnation, and intelligent.With the rapid development of economic construction, China's infrastructure is gradually improving the intensity. Road traffic, airports, ports, water conservancy and hydropower, municipal construction of infrastructure such as the scale of construction is also rapidly growing. Crane truck crane market is also on demand with the increase.The thesis is the study of the type of truck crane QY16U design and the discourse upon choices of Telescopic crane agency. The overall layout and stability, the design of the lifting mechanism and calculation methods. It is also discussed chiefly concerns with how to determine the whole machine size , quality parameters, and how to determine the components, assembly location of the mutual relations. The using of Solidworks to complete the QY16U telescopic crane agency of three-dimensional solid model, and the using of Ansys to analyse the strength of structural, have a strong practical significance to identify the small and medium-sized truck crane design.Keywords: truck crane ;Telescopic ;crane agency目录第一章绪论 (1)1.1 概论 (1)1.2 汽车起重机的发展趋势 (1)1.2.1 广泛采用液压技术 (1)1.2.2 通用与专用起重机 (2)1.2.3 重视“三化”逐步过渡采用国际化标准 (2)1.2.4发展一机多用产品 (2)1.2.5采用新技术、新材料、新结构、新工艺 (3)1.2.6国外汽车起重机发展过程及主要机种 (3)1.3 汽车起重机现代设计方法概述 (4)1.3.1 汽车起重机现代设计方法概述计算机辅助设计(CAD) (5)1.3.2 模块化设计 (5)1.3.3 有限元设计 (5)1.3.4优化设计 (5)1.3.5动态仿真设计 (5)1.4 课题背景 (6)1.5 课题任务 (7)第二章吊臂技术参数的确定 (8)2.1 吊臂主要性能参数 (8)2.2 QY16U型汽车起重机吊臂主要参数 (8)2.3 各节吊臂尺寸的确定 (9)第三章臂架伸缩机构的设计 (12)3.1臂架伸缩机构的设计 (12)3.1.1 臂架伸缩机构类型 (12)3.1.2 伸缩方式对起重机性能的影响 (12)3.1.3 伸缩臂截面形式的分析比较及选择 (13)3.1.4 吊臂截面尺寸的确定 (16)3.2 臂架计算 (16)3.2.1 载荷的确定和组合 (16)3.2.2 臂架强度验算 (18)3.2.3 臂架箱板的局部稳定性校核 (21)第四章 Solidworks三维实体设计 (23)4.1 Solidworks软件的特点 (23)4.2 Solidworks在本设计中的作用 (23)第五章有限元分析 (26)5.1伸缩吊臂的结构组成及分析方法 (26)5.2伸缩吊臂有限元模型建立 (27)5.2.1实体建模 (27)5.2.2 单元选取及网格划分 (27)5.2.3 滑块接触处模型处理 (28)5.2.4 加载及约束处理 (28)5.3 计算结果与分析 (29)5.4本章小结 (31)第六章结论与技术经济分析 (32)6.1结论 (32)6.2 计算结果与分析 (33)第七章汽车起重机发展 (34)参考文献 (37)致谢 (40)附录一中文翻译附录二外文资料原文前言现今,随着工业建设和民用建设的飞速发展,汽车起重机已经成为水利、电力、冶金、化工、港口装卸、国防建设及房屋建设必不可少的工程机械。

开题报告题目汽车起重机伸缩臂系统设计1.课题来源近年来,随着社会的发展,社会生活中对起重机的需求越来越大,所以起重机的研发越来越紧迫,由于汽车式起重机转场灵活,从而方便快捷,所以进几年我国的汽车式起重机发展很快。

但是,与国外汽车式起重机相比,国外汽车式起重机技术得到了飞速发展,为了降低整机成本,提高性能,整机质量越来越小,在起重性能相同的情况下,自重约比十年前降低了20%左右,由于车辆自重的减小,使车辆采用尽可能少的轴数(尤其是大吨位起重机),这样,大大简化了车辆的结构,成本降低,同时提高了起重机的作业能力及使用经济性,所以,同等吨位的销售价较前十年有大幅下降,对中国国内市场造成了很大冲击,因此,对我国的汽车式起重机的生产者来说是一个严峻的考验。

臂架是起重机的主要承载构件。

起重机通过臂架直接吊载,实现大的作业高度与幅度。

臂架的强度决定了最大起重量时整机起重性能,其自重直接影响整机倾覆稳定性,因而臂架结构设计的优劣,将直接影响整机的性能,如整机重量、整机重心高度和整机稳定性等。

所以要在保证臂架安全工作的条件下尽量减轻臂架的重量,这对提高整机质量和经济性具有很大的现实意义。

2. 研究目的和意义臂架是起重机的主要承载构件。

起重机通过臂架直接吊载,实现大的作业高度与幅度。

臂架的强度决定了最大起重量时整机起重性能,其自重直接影响整机倾覆稳定性,因而臂架结构设计的优劣,将直接影响整机的性能,如整机重量、整机重心高度和整机稳定性等。

所以要在保证臂架安全工作的条件下尽量减轻臂架的重量,这对提高整机质量和经济性具有很大的现实意义。

3.国内外现状及发展趋势中国的汽车式起重机诞生于上世纪的10年代,经过了近30年的发展,期间有过3次主要的技术改进,分别为70年代引进苏联的技术,80年代引进日本的技术,90年代引进德国的技术。

但是总体来说,中国的汽车式起重机产业始终走着自主创新的道路,有着自己清晰的发展脉络,尤其是进几年,中国的汽车式起重机产业取得了长足的发展,虽然与国外相比还有一定的差距,但是这个差距正在逐渐的缩小。

起重机伸缩臂绳排伸缩机构伸缩原理主臂的伸缩机构很多,可以从两种角度进行分类,即按驱动形式的不同,以及各节臂间的伸缩次序关系不同进行分类。

按驱动形式的不同,可分为液压、液压—机械和人力三种。

采用液压驱动时,执行元件选用液压油缸,利用缸体和活塞杆的相对运动推动,推动下节臂的伸缩,在设计三节臂伸缩机构时,为了减轻重量,还可以利用吊臂之间的伸缩比例,采用钢丝绳和滑轮组实现第三节臂的伸缩,以实现第三节臂的伸缩,这就形成了液压机械驱动。

在某些情况下可以取消伸缩机构,代之采用人力驱动,或采用推杆和绳索的器件,而辅之以人工安装插销等方法伸缩吊臂,这就形成了人力驱动。

这几种方法往往在小于等于三节臂的情况下使用。

对于拥有三节或三节以上的吊臂来讲,各节臂的伸缩方式可以由不同的选择,但是,由前面提到的大致可以分为三类。

(1)顺序伸缩:指吊臂在伸缩过程中,各节伸缩臂必须按一定先后顺序,完成伸缩动作。

(2)同步伸缩:指吊臂在伸缩过程中,各节伸缩臂同时以相同的形成比例进行伸缩。

(3)独立伸缩:指吊臂在伸缩过程中,各节臂均能独立进行伸缩。

显然,独立伸缩构,同样也可以完成顺序伸缩或同步伸缩的动作。

在现实中,三节伸缩臂或三节以上的伸缩机构,往往式上述几种伸缩机构的中和,而很少单独采用某一种伸缩机构。

在三节伸缩臂时,基本上采用一个液压缸加一个滑轮组的同步伸缩机构。

超过三节臂时,常用两个液压缸加一个滑轮组的伸缩机构,或采用三个液压缸的伸缩机构,五节臂时为两个液压缸加两个滑轮组,或最后一节的伸缩可用手动的或简单的插销式伸缩机构。

本次设计的四节臂伸缩,采用后种方法过于落后,顾采用第一种方法。

即,用一个液压缸加两个滑轮组的伸缩方式。

传动方案如图3.1图3.1 伸缩臂传动方案图传动过程:液压缸2向外伸出带动第2节臂伸出,同时由于钢丝绳的长度是不变的,而液压缸2向外伸出时钢丝绳1变长,从而钢丝绳6变短,使得第三节臂通过固定在液压缸2上的滑轮3向外伸出,当第三节臂向外伸出的时候由于钢丝绳的长度是不变的,钢丝绳8变长,从而钢丝绳9变短,使得第四节臂通过固定在三节臂上的滑轮向外伸出,最终按顺序的伸长,反之缩回过程同理。

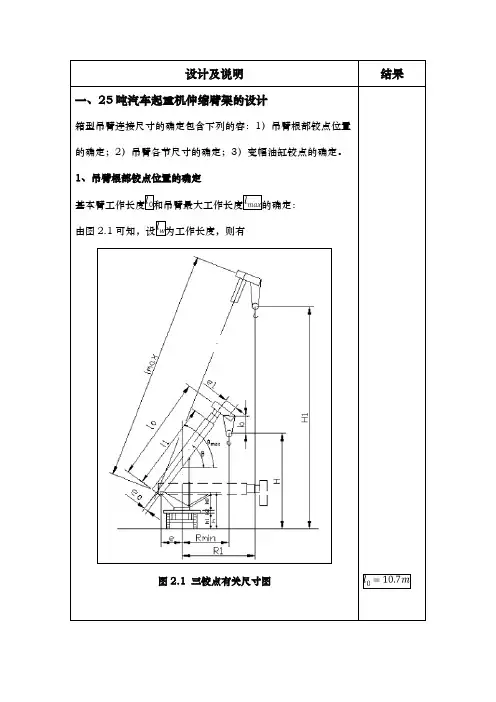

设计及说明 一、25 吨汽车起重机伸缩臂架的设计箱型吊臂连接尺寸的确定包含下列的容:1)吊臂根部铰点位置 的确定;2)吊臂各节尺寸的确定;3)变幅油缸铰点的确定。

1、吊臂根部铰点位置的确定 基本臂工作长度 和吊臂最大工作长度 的确定: 由图 2.1 可知,设 为工作长度,则有结果图 2.1 三铰点有关尺寸图式中:H—基本臂的起升高度,。

b—吊钩滑轮组最短距离,取。

、 —根部铰点和头部滑轮轴心离吊臂基本截面中心线的距离,并带有符号。

由于 以计算时可以忽略不计。

此项数值较小,所—吊臂仰角,取。

h—根部铰接点离地距离,取。

吊臂根部离铰点的距离 e—最小工作幅度,取。

吊臂根部铰点离回转平面的高度—回转支承装置的高度, —起重机汽车底盘的高度, 主吊臂最大长度—最长主臂起升高度, a,r,b,h 同上。

2、吊臂各节尺寸的确定主吊臂的最长长度 成。

是由基本臂结构长度和外伸长度 所组、 、 —各节臂的伸缩长度,在设计中伸缩长度往往取同一数值,即 。

外伸长度。

、 、 —为二、三、四节臂缩回后外漏部分的长度,在计算时取同一数值(a=0.25m)若假设 为臂头滑轮中心离基本臂端面的距离,则基本臂结构长 度加上 即为基本臂的工作长度。

所以有从中可以求出k—吊臂的节数。

—主臂最大长度,初取 35m。

—主臂最小长度,初取 11m。

通常搭接长度应该短些,以减轻吊臂重量。

但是,太短将搭接部 分反力增大了,引起搭接部分吊臂的盖板或侧板局部失稳,同时, 也使吊臂的间隙变形增大。

因此搭接部分要根据实际经验和优化设计而定,一般为伸缩臂外伸长度的 1/4—1/5(吊臂较长者取 后者,较短者取前者,同步伸缩者可取后者)。

从而搭接长度 为在第 i 节臂退回后,除外露部分长度 a 外,在前节(i-1)节臂中 的长度 加上伸出后仍在前节臂中的那部分搭接长度 。

第 i 节臂 插在前节臂的长度为( ),设第 i 节臂的结构长度为 ,则各节伸缩臂插入前一节都留有一段距离 c,这是结构的需要,在 此距离要设置伸缩油缸的铰支座和其他的结构构件,其大小视情 况而定,在此次设计中选择 c=0.35m。

QY25K-Ⅰ汽车起重机技术规格伸缩臂汽车式起重机型号:QY25K-Ⅰ;最大额定起重量:25t;一、技术介绍1、底盘部分徐工设计、制造,全头驾驶室,3桥底盘,驱动/转向:6×4×2。

1.1、车架徐工设计、制造,优化结构设计,防扭转箱型结构,高强度钢材。

支腿箱体位于1桥和2桥之间以及车架后端。

具有前后牵引挂钩。

1.2、底盘发动机制造商:杭州发动机厂;型号:WD615.329(鼎牌);型式:直列六缸、水冷却、蜗轮增压、电控高压共轨、压燃式柴油发动机;环保性:符合欧洲Ⅲ标准燃料箱容量:约300L1.3、动力传动系统1.3.1、变速箱机械操纵,6档变速箱,控制后桥驱动。

1.3.2、车桥高强度承载桥,维护方便。

第一桥:单胎,转向但不驱动;第二桥:双胎,驱动但不转向,一级主减速加轮边减速;第三桥:双胎,驱动但不转向,一级主减速加轮边减速。

1.3.3、驱动轴驱动轴均采用端面齿连接,优化动力传输,传递扭矩大。

维护简便,方便拆卸和安装。

1.4、全桥悬挂前悬挂:纵置钢板弹簧式,筒式减震器后悬挂:纵置钢板弹簧式,双轴平衡,板簧与推力杆导向。

1.5、转向机械式转向机构,带有液压助力。

方向盘位置可调。

1.6、轮胎斜交轮胎,适用于重型汽车,通用性强。

标配1个备胎。

1.7、制动行车制动:脚踏板操纵的双回路气压制动。

第一回路作用于一轴车轮上,第二回路作用于二、三轴车轮上;驻车制动:放气制动,作用于后面两根轴上,通过各轴上的弹簧储能气室起作用;辅助制动:发动机排气制动。

1.8、底盘驾驶室新型豪华全宽驾驶室,配CD音响,可调式座椅和方向盘,大视野后视镜,电控洗窗器,电子门窗升降器。

空调:标配暖风和单冷空调。

1.9、液压系统四联齿轮泵通过取力器联接至发动机,控制辅助转向、下车液压支腿。

1.10、液压支腿“H”型支腿,4点支撑,水平和垂直支腿全液压操纵,底盘两侧装有操纵手柄,操纵手柄旁装有水平仪和油门操纵开关。

支脚盘铰接在垂直支腿下面。

汽车起重机钢丝绳拉索制造工艺的研究与分析

李跃春

【期刊名称】《科学与财富》

【年(卷),期】2015(7)8

【摘要】钢丝绳拉索是汽车起重机重要的工作装置。

作为吊臂伸缩机构的主体之一,它的质量直接关系到汽车起重机的吊装安全性及使用性。

因此本文针对从原材料到钢丝绳拉索制造工艺流程中影响钢丝绳拉索制造质量的主要问题及采取的工艺措施进行研究和分析。

【总页数】1页(P768-768)

【作者】李跃春

【作者单位】安徽柳工起重机有限公司,安徽蚌埠233010

【正文语种】中文

【相关文献】

1.汽车拉索钢丝绳切断刀片设计

2.甬江大桥钢箱梁拉索锚箱的制造工艺分析

3.汽车起重机吊臂筒体制造工艺的研究与分析

4.登高作业安全带可生根的钢丝绳拉索的研制及应用

5.建筑结构用钢丝束拉索和钢丝绳拉索抗力分项系数研究

因版权原因,仅展示原文概要,查看原文内容请购买。

浅析汽车起重机主起重臂钢丝绳及滑轮组设计作者:李永耀李国荣来源:《中小企业管理与科技·下旬刊》2012年第02期摘要:随着经济建设的迅速发展,我国的基础建设力度正逐渐加大,道路交通,机场,港口,水利水电,市政建设等基础设施的建设规模也越来越大,市场汽车起重机的需求也随之增加。

本文以50吨汽车起重机为例简述主起重臂钢丝绳及滑轮组设计过程。

关键词:50吨汽车起重机主起重臂钢丝绳滑轮组1 概述起重机械式用来对物料进行起重、运输、装卸和安装作业的机械。

它可以完成靠人力无法完成的物料搬运动作,以减轻人们的体力劳动,提高生产效率,对发展对国民经济建设起着积极的促进作用。

汽车式起重机是起重机械中非常重要的一种,主起重臂钢丝绳及滑轮组是汽车式起重机的不可或缺的零部件。

现将钢丝绳及滑轮组设计过程简述如下:2 钢丝绳的计算和选择钢丝绳的选择主要包括钢丝绳结构形式的选用和钢丝绳直径的确定。

2.1 钢丝绳结构形式的选择绕经滑轮和卷筒的工作机构钢丝绳应选用线接触钢丝绳;在腐蚀环境中采用镀锌钢丝绳。

本机构所需钢丝绳为绕经滑轮和卷筒,故选择线接触钢丝绳。

2.2 起升用钢丝绳直径的计算钢丝绳的直径d可通过下式计算即d=C■(2.1)式中:C—选择系数。

S—钢丝绳最大工作静拉力。

选择系数C的确定与机构的工作级别由关,可通过下式确定。

C=■(2.2)式中:n——安全系数,由文献[1]可知,n=5k——钢丝绳捻制拆减系数,一般选取k=0.82w——钢丝绳充满系数,由下式确定,w=■。

通常选取为w=0.46。

σb——钢丝绳的公称抗拉强度,由文献[1]可知,σb=1850N/mm2。

将上述值带入式(2.2)可得C=0.096。

采用单连滑轮组最大工作静拉力S=■(2.3)式中:Q——起升载荷,Q=Q0+q,Q0为额定起升载荷,q为取物装置的重力,由文献[1]可知,q=0.03Q0,即Q=51.5×104。

m——滑轮组倍率,由文献[1]可知,m=10。

毕业设计(论文)汽车起重机起重臂的设计The Design Of Crane Boom学生姓名班级学院名称专业名称指导教师学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用或参考的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品或成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标注。

本人完全意识到本声明的法律结果由本人承担。

论文作者签名:日期:学位论文版权协议书本人完全了解关于收集、保存、使用学位论文的规定,即:本校学生在学习期间所完成的学位论文的知识产权归所拥有。

有权保留并向国家有关部门或机构送交学位论文的纸本复印件和电子文档拷贝,允许论文被查阅和借阅。

可以公布学位论文的全部或部分内容,可以将本学位论文的全部或部分内容提交至各类数据库进行发布和检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

论文作者签名:导师签名:日期:年月日日期:年月日摘要起重机的出现,大大方便了人们对物料的起重、运输、装卸或安装等作业。

它对减轻劳动强度、节省人力,降低建设成本,提高施工质量,加快建设速度,实现工程施工机械化起着十分重要的作用。

而汽车起重机作为起重机的一个重要分支,由于其移动方便、操作灵活,已经越来越受到人们的关注。

臂架作为汽车起重机的最主要工作部件,其强度决定了最大起重量时的整体性能,其自重会对起重机的整体稳定性产生巨大影响,因而起重臂结构的优劣,将很大程度上影响整体的性能。

通过调研了解吊臂伸缩与起升的基本原理和确定吊臂所受的载荷状态,利用起重机设计手册完成对一个额定起重量为32吨的3节伸缩式吊臂的设计,该设计内容主要包括:臂架长度及节数的确定,截面形状和尺寸的设计与计算、臂架之间连接形式及臂架的驱动系统的设计。

近年来,由于国外汽车式起重机技术的进步,在起重性能相同的情况下,自重约比十年前降低了20%左右,由于车辆自重的减小,车辆的结构大大简化了,且降低了成本,提高了起重机的作业能力和经济性,因此价格上有较大幅度的下降,这对中国国内市场造成了很大冲击,因此,我们应努力借鉴与创新,努力取得汽车起重机结构上的优化来迎接挑战。

摘要在我国,汽车起重机发展已有六十多年的历史了,由于受到客观条件的限制,一度发展较慢,进入九十年代发展迅速,但与国际先进水平还相差很远,主要表现在产品质量的稳定性,自动化,智能化等方面。

随着经济建设的迅速发展,我国的基础建设力度正逐渐加大,道路交通,机场,港口,水利水电,市政建设等基础设施的建设规模也越来越大,汽车起重机的市场需求也随之增加。

本文是对QY16U型汽车起重机的吊臂伸缩机构进行设计,确定吊臂主要尺寸、质量参数,确定各部件、总成的相互位置关系,利用Solidworks完成QY16U汽车起重机吊臂伸缩机构的三维实体装配模型,利用Ansys对结构件进行强度校核,对确定中、小型汽车起重机的设计方案具有很强的现实意义。

关键词:汽车起重机;吊臂;伸缩机构ABSTRACTThe design and production of the truck crane have more than 50 year’s history in our country. The development of truck crane, however,has slowed down for some objective reasons. Since 1990’s, it was accelerated in our country, but the products still could not reach the advanced international level in the quality stability, autnation, and intelligent.With the rapid development of economic construction, China's infrastructure is gradually improving the intensity. Road traffic, airports, ports, water conservancy and hydropower, municipal construction of infrastructure such as the scale of construction is also rapidly growing. Crane truck crane market is also on demand with the increase.The thesis is the study of the type of truck crane QY16U design and the discourse upon choices of Telescopic crane agency. The overall layout and stability, the design of the lifting mechanism and calculation methods. It is also discussed chiefly concerns with how to determine the whole machine size , quality parameters, and how to determine the components, assembly location of the mutual relations. The using of Solidworks to complete the QY16U telescopic crane agency of three-dimensional solid model, and the using of Ansys to analyse the strength of structural, have a strong practical significance to identify the small and medium-sized truck crane design.Keywords: truck crane ;Telescopic ;crane agency目录第一章绪论 (1)概论 (1)汽车起重机的发展趋势 (1)广泛采用液压技术 (1)通用与专用起重机 (2)重视“三化”逐步过渡采用国际化标准 (2) (2)、新材料、新结构、新工艺 (3) (3)汽车起重机现代设计方法概述 (4)汽车起重机现代设计方法概述计算机辅助设计(CAD) (5)模块化设计 (5)有限元设计 (5) (5) (5)课题背景 (6)课题任务 (7)第二章吊臂技术参数的确定 (8)吊臂主要性能参数 (8)QY16U型汽车起重机吊臂主要参数 (8)各节吊臂尺寸的确定 (9)第三章臂架伸缩机构的设计 (12) (12)臂架伸缩机构类型 (12)伸缩方式对起重机性能的影响 (12)伸缩臂截面形式的分析比较及选择 (13)吊臂截面尺寸的确定 (16)臂架计算 (16)载荷的确定和组合 (16)臂架强度验算 (18)臂架箱板的局部稳定性校核 (21)第四章 Solidworks三维实体设计 (23)Solidworks软件的特点 (23)Solidworks在本设计中的作用 (23)第五章有限元分析 (26) (26) (27) (27)单元选取及网格划分 (27)滑块接触处模型处理 (28)加载及约束处理 (28)计算结果与分析 (29) (31)第六章结论与技术经济分析 (32) (32)计算结果与分析 (33)第七章汽车起重机发展 (34)参考文献 (37)致谢 (40)附录一中文翻译附录二外文资料原文前言现今,随着工业建设和民用建设的飞速发展,汽车起重机已经成为水利、电力、冶金、化工、港口装卸、国防建设及房屋建设必不可少的工程机械。